ANISOTROPIA DE LAS PROPIEDADES MECANICAS DE LA ALEACION DE MAGNESIO AZ61 LAMINADA

Anuncio

Instituto Politécnico Nacional

Escuela Superior de Ingeniería Química e Industrias

Extractivas

“Anisotropía de las propiedades mecánicas de la

aleación de magnesio AZ61 laminada”

T

E

S

I

S

Que para obtener el título de

Ingeniero en Metalurgia y Materiale s

P

r

e

s

e

n

t

a

Ulises Alejandro Rodríguez Talonia

Director de Tesis: David Hernández Silva

Ciudad de México

Noviembre 2016

Agradecimientos

Agradezco a mis padres, Víctor Rodríguez y Ma. De la Luz Talonia por su incondicional apoyo

durante la realización de este trabajo

A mi hermano, Víctor Augusto Rodríguez por su indestructible fe en mí

A mi hermana, Luz Adriana Rodríguez por sus precisos e imprescindibles consejos

Al Instituto, Por darme la educación, la fuerza y sobre todo la voluntad para servir a la patria

A la Escuela Superior de Ingeniería Química e Industrias Extractivas, por poner a mí alcance las más

altas tecnologías y los mejores docentes

Al Departamento de Ingeniería en Metalurgia y Materiales, cuya fraterna comunidad de docentes y

alumnos forman cadenas de compañerismo y lealtad que nos unen para siempre

A mi asesor, el Doctor David Hernández Silva, por enseñarme a confiar en mis propias habilidades,

guiarme en los momentos difíciles y darme la libertad de encontrar mi propia manera de hacer las

cosas

A la Doctora Elia Guadalupe Palacios Beas, Por recordarme que la humanidad es una fuerza que

jamás debemos olvidar.

A Valeria Méndez Soriano, Diana Mitsue Ferretis Rodriguez, Cesar Palacios Trujillo y Yatziri

Hernández García.

Resumen

En el presente trabajo se analizan los efectos de la laminación unidireccional en las propiedades

mecánicas y la microestructura de la aleación magnesio-aluminio-zinc designada como AZ61. Esto

con el fin de obtener un mejor entendimiento de los fenómenos microestructurales que suceden

durante el procesamiento del material y su impacto en las propiedades mecánicas del mismo.

La aleación se preparó usando magnesio, aluminio y zinc puros. Esta se preparó en un horno

eléctrico vertical y fue vaciada para producir un lingote que se sometió a un tratamiento térmico de

homogenización a una temperatura de 400°C durante 24 horas antes de ser laminado de manera

unidireccional a la misma temperatura hasta formar una lámina, a partir de la cual fueron

maquinadas probetas de tensión en dos distintas direcciones: La dirección de laminación (RD), que

concuerda con el sentido por donde se laminó el material y la dirección transversal (TD) que es la

dirección perpendicular a la dirección de laminación.

Los resultados de las pruebas de tensión se utilizaron para determinar el esfuerzo ultimo a la

tensión (UTS), la elongación y el esfuerzo de cedencia en ambas direcciones de ensaye,

determinándose valores de 246 MPa, 20 % y 47 MPa para la dirección RD y valores de 230 MPa,14

% y 103 MPa para la dirección TD. Esta diferencia en las propiedades se atribuye a la presencia de

un fenómeno de textura cristalográfica, la cual fue cuantificada por medio de figuras de polos, las

cuales presentaron altas intensidades en el plano basal e intensidades moderadas en el plano

prismático y piramidal. Los resultados del análisis microestructural mostraron un tamaño de grano

medio (7.38 μm), y evidencia de maclado sin orientación preferencial para las pruebas realizadas en

RD y un maclado con orientación preferencial donde el plano espejo de las maclas producidas

tiende a ser paralelo a la dirección RD para las pruebas realizadas en dirección TD. Todo ello, en

sinergia con la función de distribución de orientación (ODF) que midió el porcentaje de granos con

textura basal perfecta (3.1%), muestran que el efecto anisotropico en el material fue causado no

por la anisotropía natural inherente a un monocristal, a la cual todo material texturizado tiende,

sino por la tendencia del material a deformarse por un mecanismo de maclado, debido a la

incapacidad del sistema hexagonal compacto de deformarse por deslizamiento en algunas

direcciones.

Índice

Índice

Índice de Figuras

Índice de Tablas

1.0 Introducción

2.0 Marco Teórico. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

2.1 El magnesio. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1

2.2 Cristalografía del Magnesio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1

2.3 Mecanismos de Deformación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2

2.3.1 Deslizamiento Cristalográfico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3

2.3.2 Sistemas de Deslizamiento en Magnesio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4

2.3.4 Maclado . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

2.3.4.1 Maclas de Tensión . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

2.3.4.2 Maclas de Compresión . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

2.4 Aleaciones de Magnesio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

2.5 Textura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

2.5.1 Macrotextura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

2.5.2 Texturas Características del Magnesio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13

3.0 Experimentación. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

3.1 Diagrama de Flujo. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

3.2 Preparación de la Aleación. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

3.3 Laminación. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

3.4 Caracterización Mecánica . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17

3.5 Caracterización Microestructural . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19

3.5.1 Selección y Montado. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19

3.5.2 Desbaste. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19

3.5.3 Pulido. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19

3.5.4 Ataque. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .20

3.6 Caracterización Microestructural. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

3.7 Estudio de Textura. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .20

4.0 Resultados. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

4.1 Resultados del Ensayo de Tensión, Curvas Ingenieriles. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

4.1.1 Dirección de Laminación (RD) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .21

4.1.2 Dirección Transversal a la Dirección de Laminación (TD) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .22

4.2 Figuras de Polo y Caracterización de la Textura. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

4.3 Caracterización Microestructural. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

4.3.1 Probeta L4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

4.3.2 Probeta T5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

5.0 Análisis de Resultados. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .29

5.1 Ensayo de Tensión. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

5.2 Análisis Microestructural. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .30

5.3 Textura Global. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .33

5.4 Función de Distribución de Orientaciones. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .34

6.0 Conclusiones. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

7.0 Referencias. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

Apéndice

Índice de Figuras

Figura

Descripción

2.1

Secuencia de apilamiento para la formación de la estructura (A) HCP y la

estructura (B) CCC.

A) Diagrama de esfuerzos para el cálculo de ECR, por medio de la relación

entre la fuerza y los planos de corte y normal. B) Fórmula para el cálculo

del Factor de Schmidt.

Sistemas de deslizamiento en el magnesio.

Esquema de maclado A) es la red original y B) es la red maclada, las flechas

rojas denotan la dirección en la cual se produjo el maclado.

Esquema de formación de maclas de tensión ⟨112 0

̅ ⟩{101 2

̅ }. A) Red sin

deformar, B) extensión de la red rotada 86°. Los puntos negros representan

átomos antes del maclado y los puntos grises corresponden a la posición de

átomos después del maclado.

Esquema de formación de maclas de compresión. {101 ̅1} ⟨101 2

̅ ⟩ . A) Red

sin deformar, B) extensión de la red rotada 56°.

A) Microestructura con orientación aleatoria, B) desarrollo de orientación

preferencial durante laminación y material texturado posterior al laminado.

A) Ley de Bragg y B) esquema de difracción de un haz de rayos X donde los

rayos X inciden en un ángulo determinado sobre un plano y se difracta en

un ángulo equivalente el cual es único para cada materia.

Figuras de polo ideales características del magnesio: A) Figura de polo Plano

basal, B) Figura de polo de plano prismático.

Figuras de polos A) plano basal y B) prismático experimentales de AZ31 sin

tratamiento térmico.

Diagrama de flujo del proceso experimental.

Representación de la distribución de volúmenes en el crisol de fusión.

Pasos de maquinado de las probetas.

Diagrama de la probeta estándar.

Ejemplo de las probetas después del maquinado.

Maquina Shimadzu AG-10TG con los adaptadores y una probeta preparada

(izquierda), Ruptura de una probeta al finalizar la prueba de tensión

(derecha).

Curvas esfuerzo deformación de la dirección de laminación.

Curvas esfuerzo deformación de la dirección Transversal a la dirección de

laminación.

Figuras de Polo Recalculadas.

Figuras de Polo inversas, representando las intensidades registradas para

cada plano.

Área de la base a 100X.

Área de la base a 200X.

Área de la punta a 100X.

Área de la punta a 200X.

Área de la punta (derecha) y área de la base (izquierda) a 200x

2.2

2.3

2.4

2.5

2.6

2.7

2.8

2.9

2.10

3.1

3.2

3.3

3.4

3.5

3.6

4.1

4.2

4.3

4.4

4.5

4.6

4.7

4.8

4.9

Pagina

2

3

5

7

8

8

11

12

13

14

15

16

17

18

18

19

21

22

23

24

26

26

27

27

28

5.1

5.2

5.3

5.4

5.5

5.6

Curvas esfuerzo deformación de la probeta denominada L4 (Negro) y la

probeta T10 (Rojo) de la dirección de laminación y transversal

respectivamente.

Micrografía a 500 aumentos en donde se aprecian puntos azules, causados

por compuestos intermetálicos Silicio-magnesio.

Maclado Severo en la zona de fractura.

Contraste entre el área de la base de la probeta L4 (Izquierda) y T5 (derecha)

donde se observa la orientación general del maclado en una dirección.

Figura de Polo inversa representativa del plano 001.

Figuras de Polo inversas representativas del plano prismático (izquierda) y

piramidal al (derecha).

29

30

31

32

33

33

Índice de Tablas

Tabla

1.1

2.1

2.2

2.3

5.1

5.2

Descripción

Composición química simple

de la aleación AZ61.

Propiedades y características

del magnesio.

Numero de sistemas de

deslizamiento totales e

independientes presentes en

el magnesio.

Principales elementos de

aleación del Magnesio.

Propiedades mecánicas

obtenidas de las curvas

Esfuerzo Deformación.

Fracción volumétrica de

orientaciones calculada a partir

del ODF.

Pagina

i

1

6

10

30

34

Introducción

El magnesio y sus aleaciones son materiales que pueden ser aplicados a la industria

aeroespacial y automotriz debido a su baja densidad y la excelente relación volumenresistencia-precio que poseen(1), el magnesio cuenta con una densidad de 1.738 g/cm3, una alta

reactividad, cristaliza de manera natural en el sistema hexagonal compacto (HCP) y puede

presentar fenómenos de polimorfismo cuando se combina con grandes cantidades de litio, de

manera natural tiene un módulo de Young de 45 GPa y un límite elástico entre 65 y 100 MPa lo

que lo convierte en un material idóneo para aplicaciones que requieran bajo peso y buena

resistencia mecánica(1) pero, aun no sucede este cambio global desde el uso de aleaciones de

aluminio o hierro a aleaciones de magnesio, ¿Por qué? Simplemente porque las propiedades

mecánicas de las aleaciones de magnesio están muy por debajo de las del acero e incluso un

poco por debajo de las de las aleaciones de aluminio.

Entender el porqué de las propiedades mecánicas de las aleaciones de magnesio es el primer

paso antes de empezar a mejorarlas en un sentido ingenieril.

Es por esto que una investigación en el efecto concreto del proceso sobre las propiedades

mecánicas del material debe conducirse. Y con este propósito se seleccionó una las aleaciones

para deformación más comercialmente utilizada, la AZ61 designada así por la norma ASTM

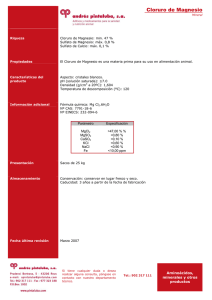

9980, de composición química simple descrita en la tabla 1.1 como:

Elemento

% Peso

Aluminio

6

Zinc

1

Magnesio

93

Tabla 1.1 Composición química simple de la

aleación AZ61

En los últimos años se ha realizado investigación concerniente a la manera en que se genera el

fenómeno de textura en el material(2), como prevenirlo o reducirlo mediante la modificación de

la microestructura por medio de la adición de elementos de tierras raras, metales alcalinos y de

transición así como modificaciones en los procesos de producción de las aleaciones, estos

resultaron en la modificación de las propiedades de los materiales pero en la mayoría de los

i

casos aún existe un fuerte fenómeno anisotrópico en las propiedades mecánicas, incluso

cuando en general se presentó una mejora en el desempeño mecánico.

En este estudio, para la caracterización mecánica, microestructural y de textura general la

aleación fue preparada utilizando elementos puros, vaciada en atmosfera controlada, laminada

en caliente y maquinada para formar probetas que se sometieron a caracterización mecánica

por medio de ensayos de tensión, microestructural, por medio de microscopia óptica y de

textura global, por medio de difracción de rayos X, todo ello con el fin de obtener datos

esclarecedores sobre el efecto en la microestructura, la textura y las propiedades mecánicas

que el proceso de laminado en caliente tiene sobre el material.

ii

2.0 Marco teórico

2.1 Magnesio.

El magnesio es de los elementos más abundantes en la naturaleza. Es el 8° elemento más

abundante en la corteza terrestre(3). Además, el ión de magnesio se encuentra disuelto hasta

aproximadamente 0.13 % en el agua de mar, siendo el 5° elemento más abundante en el planeta.

Considerando que la tierra está cubierta en un 75% por agua y que el 97% del agua es salada, esta

representa una enorme fuente de magnesio. Este hecho hace que el magnesio sea el único

elemento que se puede extraer de ambos medios; litosfera e hidrosfera(4). En la tabla 2.1 se

muestran algunas de las características del magnesio.

Estructura cristalina

Hexagonal compacta

Parámetro de red a

0.32094 nm

Parámetro de red c

0.52107 nm

radio c/a

1.6236

Temperatura de fusion

648.8 °C

Densidad

1.738 gr/cm3

Tabla 2.1 Propiedades y características del

magnesio.(5)

2.2 Cristalografía del Magnesio

El magnesio cristaliza en una estructura hexagonal compacta (HCP por sus siglas en inglés). Cuya

celda unitaria se compone de tres ejes donde a1 = a2 ≠ c y ángulos correspondientes α=β=90°,

γ=120°. Las secuencias de apilamiento de HCP y la estructura de la FCC (Cubica Centrada en el

Cuerpo por sus siglas en inglés) son diferentes, pero similares. La secuencia de apilamiento de la

FCC es... ABCABC..., mientras que HCP es... ABABAB …, como se muestra en la figura 2.1(4)

Marco Teórico

1

A)

A

B)

AA

A

C

B

B

A

A

C

A

B

A

AA

A

C

B

C

C

B

A

Capa A

Capa C

Capa B

Capa B

Capa A

Capa A

B

A

C

A

Figura 2.1 Secuencia de apilamiento para la formación de la estructura

(A) HCP y la estructura (B) FCC.(3)

2.3 Mecanismos de deformación

La deformación plástica en materiales policristalinos se lleva a cabo por esfuerzos de corte, que

resultan en un cambio de forma con una conservación de la estructura cristalina. La deformación

por maclado en contraste, está asociada con una rotación adicional de la red, por lo tanto, ocurre

un cambio de orientación de los cristales, y esta interacción entre estos dos mecanismos afecta a

las propiedades mecánicas resultantes.(6)

Marco Teórico

2

2.3.1 Deslizamiento cristalográfico

Deslizamiento o movimiento de dislocaciones es el más importante mecanismo de deformación en

los materiales, se produce cuando las dislocaciones se mueven en la superficie del material

siguiendo una dirección específica, llamada vector de Burgers.

El deslizamiento es la manifestación más común de la deformación plástica en sólidos cristalinos.

Durante el proceso de deslizamiento, los bloques del cristal se desplazan paralelamente a los

planos de deslizamiento por varios espacios atómicos.

La deformación plástica o permanente es caracterizada por un esfuerzo de cedencia que está

relacionado con la energía mínima para iniciar el movimiento de las dislocaciones. Dichas

dislocaciones dependen de los esfuerzos de corte resueltos (ECR), que las dirigen paralelamente

en dirección de los planos de deslizamiento.(6)

B) 𝜏 =

𝐹

𝐴

∙ cos 𝜆 cos 𝜙 = 𝜎 𝑚... (1)

Figura 2.2 A) Diagrama de esfuerzos para el cálculo de ECR, por medio de la

relación entre la fuerza y los planos de corte y normal. B) Ecuación (1) para el

cálculo del Factor de Schmidt.

Marco Teórico

3

En la figura 2.2 se muestra el diagrama de esfuerzos para cálculo del esfuerzo de corte resuelto,

donde F es la fuerza, A es el área, 𝜏 es el ECR, 𝜆 es el ángulo entre la dirección de deslizamiento y

F, 𝜙 es el ángulo entre F y la normal al plano de deslizamiento, σ es esfuerzo de tensión y m es el

factor de Schmidt.(4,6)

Cuando el ECR excede un valor crítico 𝜏o es llamado esfuerzo de corte crítico resuelto (ECCR). El

cual es necesario para activar ciertos sistemas de deslizamiento que dependen del tipo de sistema

de deslizamiento, temperatura y velocidad de deformación, así como, de la deformación

acumulada y la microestructura.

2.3.2 Sistemas de deslizamiento en magnesio

En contraste con las estructuras cubicas las cuales tienes un mayor número de sistemas de

deslizamiento, la activación de sistemas de deslizamiento en las estructuras HCP depende

fuertemente de la relación c/a, en el caso del magnesio la relación c/a es cercana al valor ideal (c /

a = 1.623).

El plano (0001) con dirección ⟨112̅0⟩ es el sistema de deslizamiento más fácil de activar, entre

menor densidad de empaquetamiento los vectores de Burgers son más grandes y más difíciles de

activar. Por lo tanto, los sistemas de deslizamiento no basales solo pueden ser activados a altos

valores de esfuerzo crítico resuelto.(4,6) La fragilidad de magnesio a baja temperatura, es resultado

del número restringido de sistemas de deslizamiento del sistema, los cuales se presentan en la

figura 2.3

Marco Teórico

4

Deslizamiento basal

Deslizamiento

Pyramidal slippiramidal

Deslizamiento

Pyramidal slippiramidal

_

<1123>

<c+a

>

Basal slip

_

<1120>

<a>

<a>

Deslizamiento

Prismatic slipprismático

Twinning

Maclado

Sistemas de deslizamiento

Slip systems

_

Basal <a>

(0001)

_

_ <1120>

Prismatic <a>

(1010)

_

_ <1120>

Pyramidal <a> (1011)

_

_ <1120>

Pyramidal <c+a> (1122) <1123>

_

_

Maclado

Twinning

(1012) <1011>

_

<1011>

<a>

Figura 2.3 Sistemas de deslizamiento en el magnesio

[12].

El comportamiento de deformación de magnesio y sus aleaciones, se determina por la actividad de

los sistemas de deslizamiento no basales. Aparte del deslizamiento basal, los sistemas de

deslizamiento prismático y piramidal, desempeñan un papel importante en el comportamiento de

deformación de magnesio y sus aleaciones. Esto es, que para mejorar la plasticidad de magnesio,

es necesario aumentar la actividad de los sistemas de deslizamiento no basales. En el caso del

magnesio por debajo de 225°C, solo el sistema de deslizamiento basal {0001} y en el sistema de

maclado ⟨101̅1⟩{101̅2}⟨112̅0⟩ se activan, lo que limita la capacidad de deformación del material

bajo esfuerzos a temperatura ambiente. Por otra parte, por encima de 225°C comienza a

presentar un buen comportamiento en deformación, dado a la activación del sistema prismático y

piramidal <c+a>. Los cuales son responsables del incremento en la ductilidad del magnesio.(4,3,7)

El magnesio tienes menos de 5 sistemas de deslizamiento, (ver tabla 2.2) donde el principal

sistema de deslizamiento es el basal. Sin embargo por sí solo no es capaz de soportar toda la carga

ejercida sobre el material, por lo que es necesario activar otros sistemas de deformación o

maclado si se requiere aplicar grandes cantidades de deformación.

Marco Teórico

5

Vector

de

Burgers

No. de sistemas de

Plano de

Dirección de

deslizamiento

deslizamiento

deslizamiento

Total

Independientes

<a>

Basal

⟨112̅0⟩

3

2

<a>

Prismático

⟨112̅0⟩

3

2

<a>

Piramidal

⟨112̅0⟩

6

4

<c+a>

Piramidal

⟨11̅23⟩

6

5

Tabla 2.2 Numero de sistemas de deslizamiento totales e

independientes presentes en el magnesio.(4)

El ECCR decrece conforme aumenta la temperatura, lo que facilita la activación de sistemas no

basales. De acuerdo al criterio de Von Mises, para obtener una deformación uniforme es necesario

activar 5 diferentes sistemas de deslizamiento independientes al mismo tiempo. Por lo que la

mayor importancia del sistema piramidal <c+a> es la posibilidad de activar 5 sistemas de

deslizamiento independiente.

Lo que se ve reflejado en el incremento de las propiedades

mecánicas.(4)

2.3.4 Maclado

El maclado, es el segundo mecanismo más importante por el cual se deforma un metal. Es de gran

importancia para los sistemas en los que la deformación por deslizamiento es difícil. (8) La

deformación por maclado es un proceso en el que una región del cristal se somete a un esfuerzo,

produciendo una región con una orientación diferente con respecto a la estructura original. En la

figura 2.4, los círculos abiertos representan las posiciones de los átomos antes de maclado, los

círculos negros las posiciones después de maclado. Los átomos de arriba x-y son imágenes

especulares de los átomos de debajo de ella, por lo tanto x-y representa la traza del plano de

Marco Teórico

6

composición gemelo en el plano del papel. El esfuerzo de corte de la red paralela al plano se

denota por las flechas en rojo. El maclado puede ser inducido por deformación plástica y es

particularmente importante en una estructura hexagonal compacta, como el magnesio.(8)

B)

A)

Figura 2.4 Esquema de maclado donde A) Es la red original y B) Es la red maclada, las

flechas rojas denotan la dirección en la cual se produjo el maclado.(10)

En el magnesio el maclado es un mecanismo de deformación, que es particularmente importante

a temperatura ambiente, debido a la falta de suficientes sistemas de deslizamiento. A temperatura

ambiente el maclado es el único mecanismo de deformación a lo largo del eje c.(4) Para todos los

metales hexagonales a bajas temperaturas, la deformación por maclado ocurre en el plano

101̅2 . El maclado va acompañado de un cambio de orientación.(4)

2.3.4.1 Maclas de tensión

Este tipo de macla provee una extensión a lo largo del eje C, y son favorables cuando una

componente de deformación es paralela al eje C. Estas maclas rotan 86.3° en ⟨112̅0⟩ {101̅2} la

cual es la relación entre todas las posibles maclas de tensión y los granos padres. Este tipo de

maclas se caracteriza por formar una extensión paralela a la dirección donde fue aplicada la

fuerza. Ver figura 2.5(4).

Marco Teórico

7

Dirección de corte

B)

Plano de maclado

A)

Figura 2.5 Esquema de formación de maclas de tensión

̅

⟨1120⟩{101̅2}. A) Red sin deformar, B) Extensión de la red rotada 86°.

Los puntos negros representan átomos antes del maclado y los puntos

grises corresponden a la posición de átomos después del maclado(4)

2.3.4.2 Maclas de compresión

Este tipo de maclas se generan cuando una fuerza es aplicada paralelamente al eje C, la cual

tienen la capacidad de distribuir los esfuerzos de compresión en esa misma dirección,

introduciendo una expansión perpendicular a la dirección de la fuerza aplicada como se muestra

en la figura 2.6 Este tipo de maclas se generan en el plano {101̅1} y tienden a rotar 56.2° en

dirección ⟨101̅2⟩ .

A)

A)

B)

Figura 2.6 Esquema de formación de maclas de compresión{101̅1}⟨101̅2⟩. A) Red sin deformar

B) Extensión de la red rotada 56°

Marco Teórico

8

A diferencia de las maclas de tensión, las maclas de compresión desarrollan diferente morfología y

concentran una mayor deformación. La característica principal es

absorber dislocaciones

formando salientes.

2.4 Aleaciones de magnesio.

Ya que el Mg puro posee una capacidad de deformarse en frío muy limitada, esfuerzos se han

hecho para mejorar sus propiedades mecánicas. Una solución a este problema ha sido alear el Mg

con otros metales. Cuando el magnesio combina buena capacidad de moldeo y formabilidad, es

visto como un material muy atractivo para un gran número de aplicaciones.(1)

En los últimos años el interés en el uso de aleaciones de magnesio ha crecido dramáticamente,

estimulando el desarrollo de procesos más eficientes para la fabricación de aleaciones de Mg y

extender las áreas de aplicación.(4)

El propósito de alear el magnesio es para mejorar la resistencia mecánica y otras propiedades.

Para aplicaciones en ingeniería, las aleaciones que se producen contienen diferentes elementos,

principalmente Al, Zn, Mn, Si, Zr, Ca, Ag, Li, Cu y elementos alcalino-térreos o tierras raras.(1)

Las aleaciones de magnesio más comunes actualmente son las de la serie de Mg-Al-Zn. En 1920, el

aluminio se había convertido en el elemento de aleación más importante para mejorar

significativamente la resistencia a temperatura ambiente, particularmente mediante la formación

de la fase intermetálica Mg17Al12. Sin embargo, la ductilidad y la resistencia a la fractura se reducen

gradualmente con el aumento de contenido de aluminio. Por otra parte el zinc mejora la

resistencia a temperatura ambiente a través del efecto de la solución sólida. Además el Zn

también mejora la fluidez del material fundido, pero un contenido por encima del 2% de Zn,

disminuye la resistencia a la fractura por deformación en caliente.(1)

Para aplicaciones ingenieriles, los elementos de aleación más comunes son los indicados en la

tabla 2.3

Marco Teórico

9

Elemento

Símbol

Elemento

o

Símbol

o

Aluminio

A

Torio

H

Manganeso

M

Silicio

S

Tierras raras

E

Circonio

K

Plata

Q

Zinc

Z

Calcio2.3 Principales

C elementos

Litiode aleaciónL del

Tabla

Magnesio.(9,6)

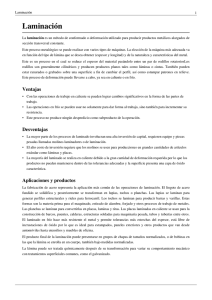

2.7 Textura

Las propiedades mecánicas dependen en gran medida del ordenamiento de los granos, por lo que

la orientación preferencial de un material es algo muy común en la naturaleza. La orientación

cristalográfica se refiere a cómo los planos atómicos en un volumen del cristal se colocan, en este

caso se aplica a toda la estructura cristalina sólida. En un cristal las orientaciones de grano se

distribuyen aleatoriamente pero en la mayoría de los materiales se generan orientaciones

preferenciales causadas durante la cristalización o durante un proceso termo-mecánico. Esta

tendencia se conoce como textura. En la figura 2.7 se muestra el desarrollo de la textura durante

la laminación.

Marco Teórico

10

C)

A)

B)

Figura 2.7 A) Microestructura con orientación aleatoria, B) Desarrollo

de orientación preferencial durante laminación, C) Microestructura

con orientación preferencial.(10)

Durante la laminación se genera una orientación preferencial en la dirección de la deformación

por lo que el material adquiere textura. En general las condiciones de formación de textura son

altamente direccionales, el término "textura cristalográfica" hace referencia también a la

orientación preferencial de los cristales en un material policristalino.(2,7,11)

La textura cristalográfica es importante ya que la activación de diferentes sistemas de

deslizamiento depende de ella. Algunas propiedades importantes que dependen de la textura son:

Módulo de Young, Resistencia a la tensión, Ductilidad, Tenacidad y Formabilidad.(10)

Desde los años 90´s decreció el uso de magnesio, por lo que se han desarrollado numerosos

estudios para mejorar las propiedades mecánicas, dado que el desarrollo de una fuerte textura

basal es el principal responsable de la baja formabilidad en el magnesio. (4)

Marco Teórico

11

2.7.1 Macrotextura

Un goniómetro de texturas adaptado a un equipo de difracción de rayos X, es uno de los mejores

métodos usados para medir textura de una fracción de volumen en planos específicos. Los

resultados obtenidos por medio de esta técnica, son valores promedio del total de volumen de

una muestra, es decir que comprende miles de granos por lo que es llamada “macrotextura”. Con

este método es posible describir la textura por medio de una serie de figuras de polos, construidas

a partir de difracción de rayos X, mediante el mismo principio de la ley de Bragg.

En la figura 2.8, λ es la longitud de onda, d es la distancia interplanar y θ es el ángulo en el cual

incide y difracta el haz de rayos x.

B)

A) Ley de Bragg nλ = 2d

Figura 2.8 A) Ley de Bragg y B) Esquema de difracción de un haz de rayos X

donde los rayos X inciden en un ángulo determinado sobre un plano y se

difracta en un ángulo equivalente el cual es único para cada material.(10,7)

En el proceso se montan las muestras en el equipo y este realiza un análisis, en el cual se mide la

distribución de intensidades generadas en uno o más planos específicos, donde ocurre difracción.

Los datos obtenidos pueden ser graficados para obtener una figura de polos, que muestre la

distribución de intensidades en el cristal con respecto de una dirección conocida en la muestra.

Los planos típicos de más interés en el magnesio son 101̅0 , 0002 , 101̅1 , 101̅2 , 112̅0 y

101̅3 .(9)

Marco Teórico

12

2.7.3 Texturas características del magnesio

Generalmente el magnesio desarrolla una fuerte textura basal y es representada por las figuras de

polos

0001 101̅0

y 112̅0

correspondientes al plano basal, prismático y piramidal

respectivamente. En la figura 2.9 observamos las figuras de polos ideales del magnesio, las cuales

nos describen la distribución de intensidades.

(0001) Basal

A)

B)

Figura 2.9 Figuras de polos ideales características del

magnesio: A) Figura de polos Plano basal, B) Figura de polos

de plano prismático(9)

La textura característica de las aleaciones de magnesio es descrita a través de las figuras de polos

características 0001 y 101̅0 que corresponden al plano basal y prismático respectivamente.

En la figura 2.10 se muestran las figuras de polos experimentales de la aleación AZ31 en condición

laminada, donde podemos observar la presencia de una fuerte textura basal al tener valores de

intensidad de 16 en el centro de la figura orientada hacia la dirección del plano basal (0001) y una

textura débil en el plano prismático, lo que indica la poca actividad que presenta el magnesio en

ese plano.(10)

Marco Teórico

13

A)

A)

B)

B)

Figura 2.10 Figuras de polos A) Plano basal y B) Prismático

experimentales de AZ31 sin tratamiento térmico(10)

Marco Teórico

14

3.0 Experimentación

3.1 Diagrama de flujo

El diagrama de flujo de la figura 3.1 Expone los pasos a seguir durante el proceso de

experimentación y el orden en que fueron llevados a cabo.

Figura 3.1 Diagrama de flujo del

proceso experimental

3.2 Preparación de la aleación

Para la preparación de la aleación se empleó como base de cálculo el volumen de un crisol de

grafito de forma cilíndrica con las siguientes medidas: 15.9 cm de alto y 5.4 cm de diámetro, lo que

proveyó de un volumen de 364.1451 cm3 considerándose como volumen final solo el 75 % del

volumen total del crisol y tomando en cuenta que debido a las normas que rigen la composición de

la aleación, debía de estar compuesta en un porcentaje de 92.7 % magnesio, 6 % aluminio y 0.3 %

manganeso y 1 % de zinc utilizándose para tal efecto el valor de la densidad de cada elemento

dividida entre el porcentaje de cada elemento multiplicándose luego estos valores por el volumen

final para obtener la masa necesaria de cada elemento para la preparación de la aleación. Tanto el

magnesio como el aluminio fueron limpiados químicamente mediante ácido nítrico puro y una

solución de ácido nítrico y fluorhídrico respectivamente y luego secados, mientras que el zinc y el

manganeso se utilizaron puros, sin limpieza previa. En la figura 3.2 se detalla la distribución de

volúmenes en el crisol

Experimentación

15

Figura 3.2 Representación de la distribución de volúmenes en el crisol de fusión

Para la fusión del material se utilizó un horno eléctrico vertical, en el cual se calentó el magnesio

puro en una atmosfera inerte de argón hasta 720°C para luego agregarse los elementos de aleación

durante un fuerte flujo de argón en la superficie del baño, agitándose posteriormente la mezcla

fundida con una varilla de acero durante diez minutos con el fin de obtener una distribución

homogénea de los elementos aleantes. Para el vaciado de la aleación se utilizó una cámara con

atmosfera controlada que utiliza como gas inerte el hexafloruro de azufre para evitar la reacción de

la mezcla con el oxígeno del aire(1). El molde de vaciado esta hecho de acero.

3.3 Laminación de la aleación

Cuando termina el procedimiento de vaciado de la aleación el lingote producido se coloca en una

mufla a 400°C (+/- 10°C) para homogeneizar la microestructura con el fin de obtener las mejores

propiedades mecánicas teóricas que puede producir la muestra.

Experimentación

16

El proceso de deformación se realizó por laminado en caliente utilizándose el mismo horno para la

homogenización para mantener el lingote a alta temperatura entre los pasos de laminado, Se utilizó

un molino de laminación Sir Jones Norton DP 008 con una velocidad de deformación de 20 mm/min

y con cantidades de deformación que variaban desde 1.8 % hasta 3.8 % de reducción de altura por

paso obteniéndose finalmente un espesor de lámina de 3.5 mm el cual es el ideal para el

maquinado de probetas de tensión.

Figura 3.3 Pasos de maquinado de las probetas

3.4 Caracterización Mecánica

La lamina producida fue maquinada para producir varias probetas en forma de “hueso” con un alto

de 3.5 mm, largo de 43 mm, longitud de cuello de 15 mm y ancho de sección media de 5 mm para

su posterior sometimiento a la prueba de tensión estándar. Se produjeron 12 probetas en dirección

paralela a la dirección de laminación y 14 probetas en dirección transversal a la dirección de

laminación estas fueron denominadas con una letra y un número, la letra indica la dirección en que

fue maquinada y el número se asignó de manera arbitraria para diferenciar una probeta de otra. En

la figura 3.5 se muestra ejemplos de probetas terminadas, en la figura 3.4 se muestra un diagrama

de las medidas de las probetas.

Experimentación

17

Figura 3.4 diagrama de la probeta estándar

Figura 3.5, ejemplo de probetas después del maquinado

La prueba de tensión se realizó en una máquina de ensayos Shimadzu AG-10TG. Utilizándose dos

barras de acero inoxidable como adaptadores de la maquina a las medidas específicas de la

probeta. Los ensayos se realizaron a temperatura ambiente a una velocidad de 1 mm/min,

llevándose a cabo 26 pruebas en total.

Experimentación

18

Figura 3.6 Maquina Shimadzu AG-10TG con los adaptadores y una probeta preparada

(izquierda), Ruptura de una probeta al finalizar la prueba de tensión (derecha)

3.5 Caracterización Microestructural

3.5.1 Selección y Montado

Dos de las probetas utilizadas en la prueba de tensión fueron cortadas y montadas en frío en resina

poliacrilica para facilitar su manejo y evitar cambios en la microestructura, siendo el criterio

principal para la elección de las probetas a montarse la deformación alcanzada en las pruebas de

tensión.

3.5.2 Desbaste

Posteriormente las probetas fueron desbastadas en una desbastadora automática StruersLabopol

21 siguiendo en orden lijas desde los grados 600, 800, 1000, 2000 y 4000

3.5.3 Pulido

Posteriormente las probetas fueron pulidas en una pulidora automática StruersLabopol 5

utilizándose como medio abrasivo la pasta de diamante monocristalino de una micra y como

lubricante alcohol etílico.

Experimentación

19

3.5.4 Ataque

Después del pulido, las muestras fueron atacadas químicamente durante ~ 5 seg, con una solución

de ácido pícrico; 150 ml de alcohol etílico de 30-40 ml de agua destilada, 6.5 ml de ácido acético y

30-40 gr de ácido pícrico al 98%.

3.6 Caracterización Microestructural

Las probetas pulidas se observaron en un microscopio metalográfico de luz reflejada, mientras que

las probetas atacadas se fotografiaron en un microscopio óptico ZEISS modelo AXIOSXCOPE 2 MAT

y se determinó el tamaño de grano por el método de intersección de circunferencia.

3.7 Estudio de Textura

El estudio de textura global analizado por el método de difracción de rayos X permite conocer la

intensidad de los haces refractados en ángulos específicos y con ello confirmar la presencia de una

orientación preferencial en la microestructura(12). En la Tabla 3.1 se muestran los ángulos en los que

las intensidades de los haces deberían ser mayores debido a que en ellos existen los planos que

producen refracción.

Plano

Figura de polos (Miller)

Figura de polos

Ángulo de Bragg

(Miller-Bravais)

Plano prismático

(100)

(101̅0)

32.42°

Plano basal

(001)

(0002)

34.6°

Plano piramidal

(101)

(101̅1)

36.91°

Tabla 3.1 Planos utilizados para la generación de las figuras de polos.

De existir dicha orientación preferencial en las figuras de polos se apreciarían grandes intensidades

en la dirección (001) que implicarían la orientación preferencial de la microestructura.

Experimentación

20

4.0 Resultados

4.1 Resultados de la prueba de tensión, curvas esfuerzo-deformación ingenieriles

4.1.1 Dirección de laminación (RD):

Estas probetas fueron maquinadas de manera que fueran sujetas a tensión en la misma dirección

en que fueron laminadas, es decir, el flujo plástico de la laminación fue en el mismo sentido que el

esfuerzo de tensión aplicado durante los ensayos. En la figura 4.1 Se pueden observar las curvas

esfuerzo deformación de las probetas maquinadas en esta dirección.

Figura 4.1 Curvas esfuerzo deformación de la dirección de

laminación.

En estas curvas se muestra una dispersión en las propiedades de las probetas individuales pero

también se puede observar un comportamiento promedio y en general se aprecia que todas

presentan una mayor elongación así como un esfuerzo ultimo a la fractura más alto que los ensayos

en dirección transversal, esto se ve ejemplificado en la figura 5.1.

Resultados

21

4.1.2 Dirección transversal a la dirección de laminación (TD):

Estas probetas fueron maquinadas en dirección transversal a la dirección de laminación; es decir, el

esfuerzo de tensión aplicado durante los ensayos de tensión mantenía un ángulo de 90° con

respecto a la dirección de flujo plástico de la laminación. En la figura 4.2 se muestra las curvas

esfuerzo deformación para esta dirección.

Figura 4.2 Curvas de esfuerzo deformación de la dirección transversal.

El patrón promedio entre las muestras indica resistencias muy bajas en comparación a la dirección

de laminación y cantidades de deformación también notablemente menores a las obtenidas en la

dirección de laminación.

Resultados

22

4.2 Figuras de Polo y caracterización de la textura.

Una sección de placa laminada fue maquinada para prepararla para el análisis de textura, la

superficie se pulió hasta acabado espejo y luego fue sometida a una incidencia de rayos X para

obtener los picos de difracción que luego serían utilizados para generar las figuras de polos; es

decir, un difractograma estándar. Posteriormente se vuelve a hacer incidir rayos X en la muestra

pero solo en los ángulos de los picos de difracción obtenidos en el difractograma, esto con el fin de

evaluar la cantidad de eventos de difracción que ocurren en la muestra, y en base a ellos

determinar la cantidad de granos que tienen una orientación tal, que les permita difractar el haz

incluso de manera parcial.

Las figuras de polos recalculadas se muestran en la figura 4.3

Figura 4.3 figuras de Polo Recalculadas

En las figuras de polos se pueden apreciar zonas de alta intensidad en las direcciones que coinciden

con el plano basal de la estructura HCP(13), también se puede notar una distribución de intensidades

en el plano (100) que determina una cantidad relevante de granos cuya orientación es prismática,

lo que puede implicar una manera diferente de deformarse en la dirección transversal a la

laminación, y a su vez, explicar la deformación por maclado que se formó en la dirección transversal

a la dirección de laminación.

Resultados

23

Las figuras de polos inversas representan la comparación entre la frecuencia de registro de

intensidades en cada dirección por el difractometro y son una relación directa al número de granos

que están orientados de una manera similar con respecto a un eje en la muestra. En la figura 4.4 se

muestran las figuras de polos inversas, representando cada una la intensidad de las señales

registradas para cada plano (utilizando índices de miller) del sistema HCP

Figura 4.4 figuras de Polo inversas, representando las intensidades registradas para cada

plano.

Las figuras de polos inversas presentan una sección de una figura de polos en donde se pueden

encontrar tres direcciones, así mismo cada figura está enfocada en un plano, esto representa la

tendencia o distribución de orientación que tienen los cristales con esta orientación general a

“inclinarse” u orientarse en una dirección adicional(14). Observándose en la figura 4.4 que los granos

con orientación preferencial piramidal y prismática a inclinarse en un punto intermedio entre la

orientación piramidal o prismática en referencia al plano promedio refractado de sus celdas. De

Resultados

24

manera similar podemos observar que los granos con una orientación preferencial basal tienden a

permanecer con sus planos basales particulares paralelos al plano basal promedio de la orientación.

Resultados

25

4.3 Caracterización Microestructural

La probeta denominada T5 y la probeta denominada L4 obtuvieron deformaciones y esfuerzos

promedio relativamente altos, por lo que se seleccionaron para la caracterización microestructural,

obteniéndose los siguientes resultados.

4.3.1 Probeta L4

La probeta se fotografió en la base de la probeta y en la zona de fractura con el fin de obtener

contraste entre zonas de baja y alta deformación, dos veces en cada zona, con aumentos de 100X y

200X presentados en la figura 4.5 a 4.8

Figura 4.5 Área de la base a 100X.

Figura 4.6 Área de la base a 200X.

Resultados

26

Figura 4.7 Área de la punta a 100X.

Figura 4.8 Área de la punta a 200X.

Obteniéndose un tamaño de grano promedio para la muestra L4 de 7.38 μm y apreciándose el

proceso de maclado en las zonas de alta deformación siendo este disperso y de alta fluctuación en

su dirección.

Resultados

27

4.3.2 Probeta T5

En la probeta T5 se obtuvieron fotografías a 200 aumentos de las zonas de la base y ruptura en las

cuales se observa una mayor densidad de maclado en la parte cercana a la zona de fractura, un

tamaño de grano promedio de 7 μm y ausencia de la dispersión de puntos. El contraste en la

densidad de maclado se puede apreciar en la figura 4.9

Figura 4.9 Área de la punta (derecha) y área de la base (izquierda) a 200x.

.xaumentos

Resultados

28

5.0 Análisis de Resultados.

5.1 Ensayo de Tensión

De los resultados de las pruebas de tensión se pueden obtener distintos valores que describen el

comportamiento mecánico general de la aleación, en particular y de manera evidente podemos

notar la gran diferencia en la deformación de las probetas de la dirección de laminación y de la

dirección transversal a la dirección de laminación. A este efecto se le denomina anisotropía y en

este caso es causado por el fenómeno de textura cristalográfica que causo la orientación de una

cantidad importante de granos de manera que la dirección [1-210] quedara paralela a la dirección

de laminación o al menos el componente del esfuerzo en esa dirección. Durante la prueba el

componente del vector que fue aplicado en la dirección [1-210] fue mayor que el componente

aplicado en la dirección [11-20], por lo que les era posible deformarse en el sistema de

deslizamiento basal, permitiendo una deformación considerable en esa dirección. Sin embargo, esta

orientación no implica que los planos basales de cada grano sean paralelos entre sí, por lo que

distintos granos podrán tener un comportamiento mecánico distinto aún si el esfuerzo aplicado

ocurre en una sola dirección. Se debe considerar que las pruebas realizadas son la sumatoria de las

propiedades en sinergia de cada grano individual presente en el material y como tal, ofrecen datos

sobre la tendencia general de la aleación. En la figura 5.1, se pueden apreciar las curvas esfuerzo

deformación de una probeta en dirección de laminación y otra en transversal.

Figura 5.1 Curvas esfuerzo deformación de la probeta denominada L4

(Negro) y la probeta T10 (Rojo) de la dirección de laminación y transversal

respectivamente.

Análisis de Resultados

29

En la tabal 5.1, Se expresan las propiedades mecánicas básicas obtenidas en cada dirección.

Dirección

RD (rolling direction)

TD(transversal direction)

Máximo

Promedio

Máximo

Promedio

UTS (MPa)

257

246

243

230

Elongación (%)

28

20

16

14

99

97

105

103

Esfuerzo de

Cedencia (MPa)

Tabla 5.1 Propiedades mecánicas obtenidas de las curvas Esfuerzo Deformación

Es de notar que el esfuerzo de cedencia es en general mayor en las probetas ensayadas en

dirección transversal, lo cual no es coherente con la deformación por deslizamiento, pero se explica

por la deformación en maclado.

5.2 Análisis Microestructural

Las variaciones en las propiedades mecánicas de ambas muestras fueron causadas por una variedad

de factores, principalmente la texturización de la microestructura del material y de manera

secundaria la formación de fases intermetalicas de alta dureza, particularmente la Mg 17Al12.

También estuvieron presentes compuestos intermetálicos Silicio-magnesio que aparecieron como

puntos azules en la micrografía pero no tuvieron un efecto relevante en las propiedades mecánicas,

estos se pueden apreciar en la figura 5.2, los diagramas binarios Mg-Al y Mg-Zn se pueden consultar

en el apéndice 1.

Figura 5.2, Micrografía a 500 aumentos en donde se aprecian puntos azules,

causados por compuestos intermetálicos Silicio-magnesio.

Análisis de Resultados

30

Debido a que los ensayos de tensión se realizaron a temperatura ambiente el mecanismo de

deformación conocido como maclado fue el principal auxiliar en la deformación, lo cual queda

evidenciado en la figura 5.3, En esta figura también se puede apreciar la formación de cavidades en

el material debido a la inminente fractura.

Figura 5.3, Maclado severo en la zona de fractura.

En la microestructura se puede apreciar un tamaño de grano medio, desigual y de geometría

compleja. También se puede apreciar un tamaño de grano ligeramente más fino en la probeta que

obtuvo una deformación más alta, y una variedad de tamaño en los granos pero sin duda el factor

más apreciable es la densidad y la forma de las maclas producidas en cada caso, en la figura 5.4 se

aprecia un contraste entre la zona de fractura de la probeta L5 y T4 donde se exhiben ángulos de

maclado para la dirección transversal orientados y ángulos de maclado aleatorios para la dirección

de laminación, esto funciona como indicativo de que hubo una preferencia en el mecanismo de

deformación en la dirección transversal.

Análisis de Resultados

31

Figura 5.4, Contraste entre el área de la base de la probeta L4 (Izquierda) y T5

(derecha) donde se observa la orientación general del maclado en una dirección.

Esta distribución orientada de las zonas de maclado es causada por la tendencia del mecanismo a

formarse en direcciones específicas de celda unitaria hexagonal(1,4,7); es decir, las zonas de maclado

se formaron preferentemente en lugares de la microestructura que tuvieran una orientación a fin a

permitir la re orientación de una sección de los granos en una dirección [0001] con respecto al

esfuerzo aplicado. En este contexto, la aparición de zonas de maclado más abundantes y de

geometrías similares indica una cierta orientación de los granos en direcciones en las que el

componente del vector de esfuerzo aplicado a ellos fue lo suficientemente fuerte como para

provocar maclado antes que rotación o ruptura.

Mientras que en zonas de ruptura de las probetas probadas en dirección de laminación las maclas

tienen direcciones y formas aleatorias que parecen no guardar relación entre sí, esto es indicativo

de que los granos que habían cristalizado en orientaciones que les permitían maclarse antes que

deformarse eran escasos y no guardaban relación entre sí.

Análisis de Resultados

32

5.3 Textura Global

Las figuras de polos producidas comprobaron que fue el efecto de la orientación preferencial de los

granos la que genero el efecto anisotropico de las propiedades de la lámina de magnesio. Y esta

orientación preferencial se puede deducir al revisar las figuras de polos inversas para la dirección

representativas del plano basal, ilustradas en la figura 5.5, en donde claramente se puede apreciar

una gran frecuencia de intensidades en el plano (001).

Figura 5.5 figura de Polo inversa representativa del

plano 001

En las figuras de polos inversas representativas de las otras direcciones (100, 010) se pueden

apreciar intensidades bajas, como se puede observar en la figura 5.6 lo que indica que hay una

menor cantidad de granos orientados en esas direcciones.

Figura 5.6, figuras de Polo inversas representativas del

plano prismático (izquierda) y piramidal al (derecha)

Análisis de Resultados

33

Sin embargo es importante notar que la intensidad registrada en el plano (100) si juega un papel

importante en la explicación de las propiedades mecánicas de la aleación.

5.3.1) Función de distribución de orientación (ODF).

La función de distribución de orientación es una función estadística que representa la distribución

de orientaciones en una sección volumétrica del material y se puede computar por medio de los

mismos datos usados para la generación de las figuras de polos. Su importancia es la de explicar la

distribución estadística de granos con una orientación similar o equivalente y con ello dar una

explicación del comportamiento mecánico del material.

A partir de estos datos se puede calcular la integral de la función de distribución de orientaciones

en función de cada uno de los tres ángulos Phi y en cada una de ellas tomando valores de los

componentes de cada orientación, para con ello conocer la porción volumétrica de cada

orientación en la matriz metálica.

Se obtuvieron los siguientes resultados utilizando el programa LABotex en su función de traslape

puntual, presentados en la tabla 5.2.

Fracción Volumétrica Porcentual

Componente de Textura

0.41

{0.0,18.43,00}

0.77

{0,25.24,45}

0.43

{35.26, 90, 45}

0.43

{32.14, 90, 45}

0.53

{121, 36.7, 26.57}

0.22

{90, 54.74, 45}

2.48

{45, 90, 0}

0.38

{39.23, 65.91, 25.5}

0.55

{0, 35.26, 45}

3.1

{0, 0, 0}

90.68

Fracción no orientada

Tabla 5.2, Fracción volumétrica de orientaciones calculada a partir del ODF.

Análisis de Resultados

34

Los datos en conjunto de microscopia, pruebas de tensión, las figuras de polos y la ODF de textura

cuantitativa completan la explicación de la anisotropía del material, siendo esta explicada no por la

anisotropía natural atribuida a las celdas unitarias de los monocristales que normalmente son la

explicación a una anisotropía texturizada, sino al mecanismo de deformación predominante en

cada dirección en que se realizaron las pruebas. Las figuras de polos recalculadas muestran

distribuciones de intensidades asimétricas en el plano prismático características de una textura de

fibra que indican la presencia de granos orientados con dicho plano de manera perpendicular a la

dirección normal de laminación, lo que implica que sus ejes C o direcciones [0001] están orientadas

con una ligera preferencia a la dirección transversal, por lo que si se les aplica un esfuerzo en esas

direcciones su mecanismo natural de deformación tendría que ser el maclado, mientras que en la

dirección de laminación la condición necesaria para la deformación por deslizamiento es que el

esfuerzo aplicado genere componentes de tensor de suficiente magnitud en la familia de

direcciones <1-210> en el plano basal de cada grano. Para lograr esto el plano basal no

necesariamente tiene que ser paralelo al plano de laminación ni al plano normal sino que puede

tener cierto grado de paralelismo al plano transversal pero no demasiado. Tomando estos

elementos en consideración se puede concluir que el efecto anisotropico de la laminación es

causado por el efecto de la textura en la viabilidad del mecanismo preferencial de deformación en

cada dirección.

Siendo el maclado el mecanismo aplicado principalmente a la dirección transversal y el

deslizamiento a la dirección de laminación.

Análisis de Resultados

35

6.0 Conclusiones

Las propiedades mecánicas del material están en función de su estructura, siendo para este

estudio la orientación preferencial de los granos y el tamaño de grano los factores de mayor

relevancia.

Con los datos obtenidos por textura cuantitativa se puede asegurar que el material

presenta una textura ligera en dos orientaciones principales, la basal y la prismática, siendo

esta última una textura de fibra.

Se atribuye la diferencia en las propiedades mecánicas caracterizadas en el material a un

mecanismo de deformación preferente en cada dirección de ensaye.

Las micrografías obtenidas muestran la preferencia por el maclado de las muestras

ensayadas en dirección transversal.

El efecto de la laminación sobre las propiedades mecánicas de la aleación estudiada, se

basa en la texturización del material pues ello implica una respuesta mecánica diferente

para las distintas direcciones de aplicación de esfuerzos.

En relación a futuros estudios cuya intensión sea mejorar las propiedades mecánicas de la

aleación estudiada, este trabajo recomienda minimizar el tamaño de grano de la aleación.

Conclusiones

36

Referencias

1. K. U. kainer, Magnesium-alloys and technology.

2. O. Engler, V. Randle, Introduction to texture analysis, CRC Press, New York, second edition.

3. D. R. Askeland, ciencia e ingeniería en materiales, internacional Thompson editores, 4ª

edición.

4. Talal al- Samman, Magnesium the role of the crystallographic texture, deformation

condition and alloying element on formability. Cuvillier Verlag, (2008), 1-84,111-128, 2272245

5. W. D. McAllister, Materials science and Engineering an Introduction 7th Ed.

6. G.E. Dieter, Mechanical Metallurgy, 3rd ed. Mc Grawgill (1986)

7. D. Hull and D. J. Bacon, Introduction to dislocations, 4th edition, 2001.

8. H. Watari, T. Haga, Y. Shibue, K. Davey, N. Koga achievements in materials and

manufacturing engineering volume 18 issue 1-2.

9. Pekguleryuz M., Kainer K., Kaya A., Fundamentals of magnesium alloy metallurgy,

Woodhead publishing, 2013.

10. W. Xia, Z. Chen, D. Chem, S. Zhu, Journal of materials processing technogy 209 (2009) 26-31

11. J. Bohlen, F. Chmelk, P. Dobron, F. Kaiser, D. Letzig, P. Lukác, K.U. Kainer, Journal of Alloys

and Compounds 378 (2004) 207-213.

12. B. D. Cullity, Elements of x ray Diffraction.

13. Y.N. Wang, J.C. Huanga, Materials Chemistry and Physics 81 (2003) 11-26

14. H. Watanabe, T. Mukai, K. Ishikawa, Journal of Materials Processing Technology 182 (2007)

644-647.

37

Apéndice

Apéndice