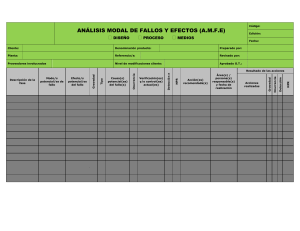

INGEMAN Asociación para el Desarrollo de la Ingeniería de Mantenimiento Informe técnico: APLICACIÓN PILOTO DE LA METODOLOGÍA MANTENIMIENTO CENTRADO EN FIABILIDAD/MCF (RELIABILITY CENTERED MAINTENANCE/RCM) EN EL SISTEMA DE GENERACIÓN ELÉCTRICA: “MOTOR ISOTTA V1312 ME 1800” Preparado por: Adolfo Crespo Márquez Carlos Parra Márquez Para: Grupo APEX Sevilla, 2008 www.confiabilidadoperacional.com [email protected] INTRODUCCIÓN En la actualidad, las organizaciones están tratando de implantar nuevas técnicas de optimización dentro del proceso de Gestión del Mantenimiento. Dentro de estas nuevas técnicas, la metodología denominada: Mantenimiento Centrado en Fiabilidad (RCM), constituye actualmente, una de las principales y más efectivas herramientas para mejorar los planes de mantenimiento en las organizaciones. El éxito del RCM a nivel mundial, se ha debido principalmente a que esta filosofía permite establecer los requerimientos necesarios de mantenimiento de los distintos equipos en su contexto operacional, tomando en cuenta básicamente, el posible impacto que pueden provocar los fallos de estos equipos: al ambiente, la seguridad humana y las operaciones, aspectos que en el presente, son considerados de vital importancia dentro de cualquier proceso productivo. El siguiente informe presenta los resultados más importantes obtenidos a partir de la aplicación piloto del Mantenimiento Centrado en Fiabilidad, en el sistema de “Generación Eléctrica: Motor Isotta V1312 ME 1800”, ubicado en los buques Cazaminas de la Armada Española, el informe esta estructurado de la siguiente manera: Capítulo 1,Teoría básica del Mantenimiento Centrado en Fiabilidad (RCM) Capítulo 2, Presentación y análisis de resultados Capítulo 3, Recomendaciones finales En términos generales, la información presentada en este informe, ayudará a la Armada Española a orientar el proceso implantación del Mantenimiento Centrado en Fiabilidad, permitiendo finalmente, que se incremente la efectividad de la Gestión del Mantenimiento y se mejoren los niveles de fiabilidad y seguridad operacional de las unidades navales. www.confiabilidadoperacional.com [email protected] ii CONTENIDO Página INTRODUCCIÓN ........................................................................................................................................... ii CAPÍTULO 1: TEORÍA BÁSICA DEL MANTENIMIENTO CENTRADO EN FIABILIDAD (RCM)..............1 1.1 Antecedentes del RCM ...............................................................................................................1 1.2 Definición del RCM ....................................................................................................................2 1.3 Proceso de implantación del RCM ...............................................................................................3 1.3.1 Conformación e importancia de los equipos naturales de trabajo ....................................4 1.3.2 Selección del sistema y definición del contexto operacional ...........................................5 1.3.3 Desarrollo del contexto operacional ..................................................................................6 1.3.4 Análisis de Modos y Efectos de Fallos ............................................................................8 1.3.4.1 Funciones y estándares de ejecución ..................................................................9 1.3.4.2 Fallos funcionales ...............................................................................................9 1.3.4.3 Modos de fallos .................................................................................................10 1.3.4.4 Efectos de los modos de fallos .........................................................................11 1.3.5. Selección de actividades de mantenimiento ....................................................................13 1.3.5.1 Tareas de monitoreo por condición ...................................................................14 1.3.5.2 Tareas de reacondicionamiento .........................................................................15 1.3.5.3 Tareas de sustitución .........................................................................................16 1.3.5.4 Tareas de fallos ocultos .....................................................................................16 1.3.5.5 Tareas de rediseño.............................................................................................16 1.3.5.6 Mantenimiento no programado .........................................................................16 CAPÍTULO 2: RESULTADOS DE LA APLICACIÓN PILOTO DEL RCM EN EL BUQUE CAZAMINAS, SISTEMA DE GENERACIÓN MOTOR ISOTTA V1312...................................................................................17 2.1. Resultados del AMEF ......................................................................................................................17 2.2. Programa de mantenimiento propuesto a partir del RCM ................................................................21 2.2.1 Actividades nuevas de mantenimiento por condición ......................................................25 2.2.2. Actividades de rediseño y análisis causa raíz ....................................................................26 CAPÍTULO 3: CONSIDERACIONES FINALES DE LA IMPLANTACIÓN PILOTO DEL RCM...................28 3.1 Pasos futuros a considerar en la implantación del RCM ...................................................................28 BIBLIOGRAFÍA ..........................................................................................................................................30 www.confiabilidadoperacional.com [email protected] iii LISTA DE FIGURAS Figuras Página 1. Siete preguntas claves del RCM .........................................................................................................3 2. Proceso de implantación del RCM .......................................................................................................3 3. Integrantes del Equipo Natural de trabajo ............................................................................................4 4. Definición del Contexto Operacional .....................................................................................................7 5. Flujograma de selección de las actividades de mantenimiento............................................................... 14 6. Curva de comportamiento de los fallos potenciales ............................................................................... 15 www.confiabilidadoperacional.com [email protected] iv 1 CAPÍTULO 1 TEORÍA BÁSICA DEL MANTENIMIENTO CENTRADO EN FIABILIDAD (RCM) 1.1. Antecedentes del RCM El Mantenimiento Centrado en Fiabilidad1 se originó hacia el final de la década de los años 60, en un esfuerzo conjunto del gobierno y la industria aeronáutica norteamericana, a fin de establecer un proceso lógico y diseñar actividades de mantenimiento apropiadas con frecuencias optimas para estas actividades, para atender el advenimiento de nuevas aeronaves de mayor tamaño, capacidad y complejidad, así como el crecimiento del parque aéreo. La complejidad de los nuevos sistemas hacía casi imposible que los mismos fueran mantenidos con los antiguos conceptos y políticas. El objetivo de este grupo de trabajo fue establecer procedimientos de mantenimiento apropiados que permitieran reducir los tiempos de parada por mantenimiento, reducir los costes de mantenimiento e incrementar la seguridad de los vuelos. Como resultado de este esfuerzo se publicó el documento “MSG-1: Maintenance Evaluation and Program Development”, el cual formaliza y establece nuevos criterios para el desarrollo de programas de mantenimiento. Anterior a la publicación del MSG-1, los programas de mantenimiento estaban diseñados para ser ejecutados en cada equipo sin considerar la importancia del mismo en el funcionamiento del sistema. La importancia de este documento radica en el cambio de los paradigmas existentes hasta ese momento para la conceptualización de las políticas de mantenimiento. A partir de este documento la orientación cambia desde la evaluación de las funciones del equipo hacia el análisis de las funciones del sistema. Posteriormente, se publicó el documento MSG-2 para generalizar en toda la industria aeronáutica el uso de los procedimientos desarrollados en el MSG-1. En este segundo documento se incorporó una herramienta simple pero poderosa, llamada árbol de decisión lógico. Un árbol de decisión lógico es un diagrama que provee una secuencia de preguntas acerca de una serie de posibles eventos y sus consecuencias, estructurado de manera lógica y jerárquica. Cada pregunta en el árbol de decisión sólo puede ser contestada con un SI ó NO. La respuesta a cada pregunta puede conducir a una acción ó a la próxima pregunta en la secuencia. El árbol es semejante a un mapa lógico de carreteras. Cada posible fallo de un sistema es categorizado mediante la aplicación del árbol lógico de preguntas, conduciendo al evaluador a un análisis lógico que finaliza al obtener una respuesta SI. En cada respuesta NO, el evaluador continúa con la siguiente pregunta en la secuencia. Si se alcanza el final del árbol, entonces la conclusión lógica es que no se requiere ninguna actividad para el modo de fallo en evaluación. El documento MSG-2 se convirtió en un estándar de la industria aeronáutica para el diseño y ejecución de políticas de mantenimiento, el cual contiene los lineamientos de lo que actualmente se denomina mantenimiento centrado en fiabilidad. El éxito del RCM en la industria aeronáutica no tuvo precedentes. En un período de 16 años posterior a su implantación, las aerolíneas comerciales no tuvieron incremento en los costes unitarios de mantenimiento, aún cuando el tamaño y complejidad de las aeronaves, así como los costes de labor se incrementaron durante el mismo período. También, para el mismo período, se incrementaron los records de seguridad de las aerolíneas. Los beneficios obtenidos por la industria aeronáutica no fueron un secreto y pronto el RCM fue adaptado y adecuado a las necesidades de otras industrias, tales como la de generación de potencia mediante energía nuclear y solar, manufacturera, de procesamiento de alimentos, minera, 1 Jones, Richard. “Risk-Based Management: A Reliability-Centered Approach”, Gulf Publishing Company, First Edition, Houston, Texas 1995. www.confiabilidadoperacional.com [email protected] 2 transporte marítimo, de procesamiento de hidrocarburos y productos químicos, así como el ambiente militar. En todas ellas se presentan resultados exitosos en mantener ó incrementar la disponibilidad y al mismo tiempo obtener ahorros en los costes del mantenimiento, mediante la aplicación del RCM. Todavía, algunos detalles del método se encuentran en desarrollo para adaptarse a las cambiantes necesidades de una amplia variedad de industrias, aún cuando los principios básicos se mantienen. 1.2. Concepto del RCM El RCM sirve de guía para identificar las actividades de mantenimiento con sus respectivas frecuencias a los activos más importantes de un contexto operacional. Esta no es una fórmula matemática y su éxito se apoya principalmente en el análisis funcional de los activos de un determinado contexto operacional, realizado por un equipo natural de trabajo. “El esfuerzo desarrollado por el equipo natural permite generar un sistema de gestión de mantenimiento flexible, que se adapta a las necesidades reales de mantenimiento de la organización, tomando en cuenta, la seguridad personal, el ambiente, las operaciones y la razón coste/beneficio” 2 El RCM se define de la siguiente forma 3: “ Filosofía de gestión del mantenimiento, en la cual un equipo multidisciplinario de trabajo, se encarga de optimizar la fiabilidad operacional de un sistema que funciona bajo condiciones de trabajo definidas, estableciendo las actividades más efectivas de mantenimiento en función de la criticidad de los activos pertenecientes a dicho sistema, tomando en cuenta los posibles efectos que originarán los modos de fallos de estos activos, a la seguridad, al ambiente y a las operaciones ”. En otras palabras el RCM es una metodología que permite identificar estrategias efectivas de mantenimiento que permitan garantizar el cumplimiento de los estándares requeridos por los procesos de producción. Características generales del RCM: Herramienta que permite ajustar las acciones de control de fallos (estrategias de mantenimiento) al entorno operacional Metodología basada en un procedimiento sistemático que permite generar planes óptimos de mantenimiento / produce un cambio cultural Los resultados de la aplicación del RCM, tendrán su mayor impacto, en sistemas complejos con diversidad de modos de fallo (ejemplo: equipos rotativos grandes) Maduración: mediano plazo-largo plazo La metodología RCM, propone un procedimiento que permite identificar las necesidades reales de mantenimiento de los activos en su contexto operacional, a partir del análisis de las siguientes siete preguntas: 2 Jones, Richard, “Risk - Based Management: A Realibility -Centered Approach”, Gulf Publishing Company, First Edition, Houston, Texas 1995, pp.1-5. 3 Moubray, Jhon. “RCM II: Reliability Centered Maintenance”, Industrial Press Inc., New York, USA, 1991. www.confiabilidadoperacional.com [email protected] 3 ¿Cuál es la función del activo? Las 7 Preguntas del MCC ¿De qué manera pueden fallar? ¿Qué origina la falla? ¿Qué pasa cuando falla? AMEF ¿Importa sí falla? Lógica de decisiones de MCC ¿Se puede hacer algo para prevenir la falla? ¿Qué pasa sí no podemos prevenir la falla? Figura # 1: Siete Preguntas claves del RCM 1.3. Proceso de implantación del RCM A continuación se presenta el esquema propuesto para implantar el RCM. El éxito del proceso de implantación del RCM, dependerá básicamente del desempeño del equipo natural de trabajo, el cual se encargará de responder las siete preguntas básicas del RCM, siguiendo el siguiente esquema: Flujograma de implantación del MCC Fase de implantación del MCC Fase Inicial Conformación del equipo natural de trabajo Selección del sistema y definición del contexto operacional Definición de funciones Determinar fallas funcionales Identificar modos de fallas Efectos y consecuencias de las fallas Análsis de los modos y efectos de fallas (AMEF) Herramienta que ayuda a responder las primeras 5 preguntas básicas del MCC Figura # 2: Proceso de Implantación del RCM www.confiabilidadoperacional.com [email protected] Aplicación de la hoja de decisión 4 1.3.1. Conformación e Importancia de los Equipos Naturales de Trabajo dentro del proceso de implantación del RCM Un Equipo Natural de Trabajo, se define dentro del contexto del RCM, como un conjunto de personas de diferentes funciones de la organización que trabajan juntas por un período de tiempo determinado en un clima de potenciación de energía, para analizar problemas comunes de los distintos departamentos, apuntando al logro de un objetivo común. OPERADOR Experto en manejo/operación de sistemas y equipos INGENIERO DE PROCESOS MANTENEDOR Visión global del negocio Expertos en reparación y mantenimiento FACILITADOR PROGRAMADOR Asesor metodológico Visión sistemica de la actividad ESPECIALISTAS Experto en área Figura # 3: Integrantes de un Equipo Natural de trabajo Características de los Equipos naturales 4: Alineación: Cada miembro esta comprometido con los acuerdos del equipo. Esto demanda que la misión y visión sea compartidas por todos. En este sentido la tendencia es sacarle provecho a los desacuerdos y conflictos para integrar los aportes de los miembros, a fin de lograr soluciones efectivas. Coordinación. Esta característica, implica que cada miembro del equipo teniendo roles y responsabilidades claras se apropia de los compromisos del equipo como si fueran las suyas individuales. De esta forma el trabajo individual se orienta al desempeño común del equipo. En este sentido, el liderazgo, la gerencia y el coaching, son habilidades de todos los miembros. Comprensión. La comprensión es un compromiso compartido. Esto requiere habilidad para distinguir entre “puntos de vista”, “interpretaciones” y “los hechos”, para así coordinar y divulgar el propio punto de vista y ayudar a los otros a considerarlo y considerar el punto de vista del otro. Cualquier miembro del equipo, conoce a los clientes, los suplidores, los procesos de trabajo y los resultados del equipo. Esto significa que los objetivos, metas e hitos son claros y compartidos. Respeto. Apreciar y sentir verdadero aprecio por el otro. Desarrollar y mejorar continuamente la habilidad de ver las cosas, como lo ve la otra persona “ponerse en los zapatos del otro”, pero sin perder la perspectiva de la objetividad de la realidad 4 Moubray, Jhon. “RCM II: Reliability Centered Maintenance”, Industrial Press Inc., New York, USA, 1991. www.confiabilidadoperacional.com [email protected] 5 operacional. Preguntarse siempre: ¿Quién necesita participar en esta reunión y/o decisión? y luego preguntar ¿A quién es necesario informar respecto a los resultados? Confianza: Tener confianza en que los demás van a desempeñar sus responsabilidades de manera óptima. Confiar en que cada miembro del equipo buscará insumos requeridos para la toma de decisiones, consolidando la proactividad individual para modelar este clima Rol del facilitador La función básica del facilitador consiste en guiar y conducir el proceso de implantación del RCM. En otras palabras el facilitador es el encargado de asegurar que el proceso de implantación del RCM se realice de forma ordenada y efectiva. Actividades que debe realizar el facilitador Guiar al equipo de trabajo en la realización del análisis de los modos y efectos de fallos (AMEF), y en la selección de las actividades de mantenimiento. Ayudar a decidir a que nivel debe ser realizado análisis de los modos y efectos de fallos. Ayudar a identificar los activos que deben ser analizados bajo esta metodología (activos críticos). Asegurar que las reuniones de trabajo sean conducidas de forma profesional y se lleven a cabo con fluidez y normalidad. Asegurar un verdadero consenso (entre oper. y mant.). Motivar al equipo de trabajo. Asegurar que toda la documentación a registrar durante el proceso de implantación sea llevada correctamente. Perfil del facilitador y áreas de conocimiento Amplia capacidad de análisis. Alto desarrollo de cualidades personales (liderazgo, credibilidad, seguridad y confianza). Habilidades para conducir reuniones de trabajo (facilidad para comunicarse). Teoría básica del RCM. Técnica para realizar un Análisis de Modos y Efectos de Fallos (AMEF). Técnica de evaluación y selección de actividades de mantenimiento (Árbol lógico de decisión). Técnicas de análisis estadístico (fiabilidad, disponibilidad y mantenibilidad). Técnicas de evaluación del riesgo / análisis coste riesgo beneficio. Herramientas computacionales. 1.3.2. Selección del sistema y definición del contexto operacional Una vez que se ha seleccionado el área piloto y se conoce de forma general la importancia de cada una de las áreas de la organización, es necesario que los grupos de trabajo RCM, respondan claramente las dos siguientes preguntas: 1. ¿Cuál debería ser el nivel de detalle (parte, equipo, sistema, planta...) que se requiere para realizar el análisis de los modos y efectos de fallos del área seleccionada? 2. ¿Debería ser analizada toda el área seleccionada, y si no es necesario analizar toda el área , que debería hacerse para seleccionar la parte del área a ser analizada y con que prioridad deben analizarse cada una de las partes (activos) del área elegida? www.confiabilidadoperacional.com [email protected] 6 Para entender lo que significa nivel de detalle (nivel de ensamblaje), es necesario que los grupos de trabajo confirmen o definan los distintos niveles de ensamblaje que presenta una determinada organización. Este nivel de ensamblaje se refiere específicamente al grado de división existente en la organización: corporación, filiales, departamentos, plantas, sistemas, equipos, componentes son ejemplos de división de una determinada organización. A continuación se definen algunos términos necesarios para entender lo que significa el nivel de detalle o ensamble: - Parte: representa el más bajo nivel de detalle al cual un equipo puede ser desensamblado sin que ser dañado o destruido. Engranajes, bolas de cojinetes, ejes, resistores, chips son ejemplos de partes (Aclaratoria, el tamaño no es el criterio a considerar para establecer cual elemento constituye una parte de un determinado equipo). - Equipo: nivel de detalle constituido por un grupo o colección de partes ubicadas dentro de un paquete identificable, el cual cumple al menos una función de relevancia como ítem independiente. Válvulas, motores eléctricos, bombas, compresores, turbinas son ejemplos típicos de equipos. - Sistema: nivel de detalle constituido por un grupo lógico de equipos los cuales cumplen una serie de funciones requeridas por una planta. La mayoría de los sistemas están agrupados en función de los procesos más importantes de una planta. Por lo general, las plantas están compuestas por varios sistemas mayores tales como: generación de vapor, tratamiento de aguas, compresión, generación de aire, condensado, protección de fuego, etc. - Planta: nivel de detalle constituido por un grupo lógico de sistemas que funcionan en conjunto para proveer un output (electricidad) o un producto (gasolina, asfalto, azufre, etc.) por procesamiento y manipulación de varios input como materiales o recursos (agua, petróleo crudo, gas natural, hierro, carbón, etc.). - Área: nivel de detalle constituido por un grupo lógico de plantas que funcionan en conjunto para proveer varios ouput de una misma clase o de distintas clases. Por ejemplo un grupo de plantas de Hidrógeno constituyen un área denominada Complejo de Hidrógeno. “La experiencia de analistas expertos en RCM, ha demostrado claramente que la mayor eficiencia y significancia de los resultados obtenidos por el RCM, es a partir del análisis a los distintos “ sistemas ” como nivel de detalle de una organización . En la mayoría de los procesos, los “sistemas” son usualmente identificados, y estos son usados: para realizar los bloques lógicos funcionales e identificar los procesos asociados al sistema, para los esquemáticos de planta y tuberías y para los diagramas de instrumentación, razones por las cuales el nivel de detalle referido al análisis de los sistemas, ofrece la información más detallada y precisa”. Jerarquización de sistemas/Justificación de la aplicación del RCM Sistemas con un alto contenido de tareas de Mantenimiento Preventivo (MP) y/o costes de MP. Sistemas con un alto número de acciones de Mantenimiento Correctivo durante los últimos dos años de operación. Sistemas con alta contribución a paradas de plantas en los últimos dos años. Sistemas con altos riesgos con respecto a aspectos de seguridad y ambiente. Equipos genéricos con un alto coste global de mantenimiento. Sistemas donde no existe confianza en el mantenimiento existente. 1.3.3. Desarrollo del Contexto Operacional A continuación se presentan aspectos generales del proceso de definición del contexto operacional: www.confiabilidadoperacional.com [email protected] 7 DESARROLLO DEL CONTEXTO OPERACIONAL DE SISTEMAS RESUMEN OPERATIVO •Propósito del Sistema • Descripción de Equipos •Descripción del Proceso •Dispositivos de Seguridad •Diagrama Entrada Proceso Salida (EPS) •Metas de Seguridad / Ambientales / Operacionales •Planes Futuros PERSONAL • Turnos Rotativos • Operaciones •Mantenimiento •Parámetros de Calidad •Gerencia DIVISIÓN DE PROCESOS • División del proceso en sistemas • Definición de los límites de los sistemas •Listado de componentes para cada sistema, incluyendo dispositivos de seguridad e indicadores Figura # 4: Definición del Contexto Operacional Información a ser recopilada para el desarrollo del contexto operacional: Perfil de operación Ambiente de operación Calidad/disponibilidad de los insumos requeridos (Combustible, aire, etc.) Alarmas, Monitoreo de primera línea. Políticas de repuestos, recursos y logística. P&ID´s del sistema. Esquemáticos del sistema y/o diagramas de bloque. Normalmente estos son desarrollados a partir de los P&ID´s. Manuales de Diseño y Operación de los Sistemas. Estos proveerán información de la función esperada de los sistemas, como se relacionan con otros sistemas y que límites operacionales y reglas básicas son utilizadas. www.confiabilidadoperacional.com [email protected] 8 Diagramas Entrada Proceso Salida (EPS) Es una herramienta gráfica que facilita la visualización del contexto operacional, en el se identifican: las entradas, los procesos y las salidas principales. A continuación se detallan los factores más importantes del Diagrama EPS: Inputs (entradas): están divididos en tres clases: Materia prima: recursos tomados directamente por el proceso (sistema/equipo) para transformarlos o convertirlos (gas, crudo, madera). Servicios: recursos utilizados por el proceso (sistema/equipo), necesarios para la transformación de la materia prima (electricidad, agua, vapor). Controles: estos constituyen un tipo especial de inputs, referidos a los sistemas de control y sus efectos sobre los equipos o procesos pertenecientes al área en cuestión. Este tipo de inputs, generalmente no necesitan ser registrados como una función separada ya que su fallo siempre esta asociado a una pérdida de output en alguna parte del proceso. Outputs (salidas): los ouputs pueden ser clasificados en dos tipos: Productos primarios: estos constituyen los principales propósitos del sistema/equipo/parte (dependiendo del nivel de detalle), es decir su razón de existencia. Los productos primarios son generalmente especificadas por la tasa de producción y los estándares de calidad aplicados a los ouputs. Productos secundarios: estos productos se derivan de funciones principales que cumple el sistema/equipo/parte dentro del proceso, la pérdida de los productos secundarios puede causar, en la mayoría de los casos la pérdida de las funciones primarias y sus consecuencias pueden ser catastróficas. Los procesos: estos deben ser registrados como una descripción de una función a ejecutar por el sistema/ equipo (dependiendo del nivel de detalle seleccionado) en un lugar específico , con el fin de concentrar los esfuerzos de mantenimiento sobre la función que este siendo analizada (que actividades de mantenimiento deben ejecutarse para que el activo cumpla la función dentro del contexto operacional) . 1.3.4. Desarrollo del Análisis de Modos y Efectos de Fallos (AMEF) El Análisis de los Modos y Efectos de Fallos (AMEF), constituye la herramienta principal del RCM, para la optimización de la gestión de mantenimiento en una organización determinada. El AMEF es un método sistemático que permite identificar los problemas antes que estos ocurran y puedan afectar o impactar a los procesos y productos en un área determinada, bajo un contexto operacional dado. Hay que tener presente que la realización del AMEF, constituye la parte más importante del proceso de implantación del RCM, ya que a partir del análisis realizado por los grupos de trabajo RCM, a los distintos activos en su contexto operacional, se obtendrá la información necesaria para poder prevenir las consecuencias o efectos de las posibles fallos, a partir de la selección adecuada de actividades de mantenimiento, las cuales actuarán sobre cada modo de fallo y sus posibles consecuencias5. Por lo expresado anteriormente, se deduce que el objetivo básico del AMEF, es encontrar todas las formas o modos en los cuales puede fallar un activo dentro de un proceso, e identificar las posibles consecuencias o efectos de los fallos en función de tres criterios básicos para el RCM: seguridad humana, ambiente y operaciones(producción). Para poder cumplir con este objetivo, los grupos de trabajo RCM, deben realizar el AMEF siguiendo la siguiente secuencia: 5 Woodhouse, J. “Course of Reliability- Centered Maintenance, Section two: Failure Modes and Effects Analysis”, The Woodhouse Partnership, England -1993. www.confiabilidadoperacional.com [email protected] 9 Explicar las funciones de los activos del área seleccionada y sus respectivos estándares de ejecución. Definir los fallos funcionales asociadas a cada función del activo. Definir los modos de fallos asociados a cada fallo funcional. Establecer los efectos o las consecuencias asociadas a cada modo de fallo. 1.3.4.1. Funciones y estándares de ejecución El RCM define el término función, como el propósito o la misión de un activo en un contexto operacional específico (cada activo puede tener más de una función en el contexto operacional). Para decidir cuando un activo no esta trabajando satisfactoriamente, es necesario definir que es lo que el activo debe hacer para trabajar apropiadamente, por lo cual, uno de los aspectos importantes dentro del AMEF para el grupo de trabajo RCM, consiste en definir adecuadamente la función o las funciones asociadas a cada activo en su contexto operacional. Hay que tener presente que cada activo, usualmente tiene más de una función, para el RCM las funciones evidentes de un activo pueden ser divididas en dos categorías: Funciones primarias: cada activo es puesto en servicio para cumplir eficientemente una función o varias funciones específicas, las cuales se conocen como funciones primarias y constituyen la razón de ser del activo. Este tipo de funciones primarias, son de especial interés para el desarrollo del RCM. La función primaria de un activo esta usualmente definida por el propio nombre del activo. Por ejemplo la función primaria de una bomba, es bombear algún determinado fluido. Es importante aclarar que las funciones primarias de un activo podrán ser definidas a partir de la descripción de sus salidas. La descripción de cualquier función siempre contendrá claramente definidos los estándares a los cuales el activo será operado y mantenido. Estos estándares serán fijados por las especificaciones de las salidas. Funciones secundarias: en adición a las funciones primarias, la mayoría de los activos tiene un número significativo de funciones secundarias. Estas son usualmente menos obvias que las funciones primarias, pero las consecuencias que podrían generar sus fallos pueden ser más serias que las consecuencias originadas por los fallos de una función primaria, hecho por el cual se justifica el invertir gran cantidad de tiempo y esfuerzo para su análisis con el fin de preservar el buen funcionamiento de este tipo de funciones. Las funciones secundarias, son aquellas otras funciones que el activo esta en capacidad de cumplir en adición a los ouputs principales descritos por las funciones primarias. Las típicas funciones secundarias abarcan las siguientes áreas: contención, soporte, ambiente, ergonomía, higiene, seguridad, protección y control. 1.3.4.2. Fallos funcionales En la sección anterior se explico como cada activo cumple una función o funciones específicas en un contexto operacional dado. El próximo paso que debe ser cubierto por el grupo de trabajo RCM, en el proceso de análisis de los efectos y modos de fallo, es determinar como dejan de cumplir los activos sus funciones. La pérdida de una función es conocida por el RCM como un fallo funcional. El fallo funcional se define como una ocurrencia no previsible, que no permite que el activo alcance el estándar de ejecución esperado en el contexto operacional en el cual se desempeña, trayendo como consecuencia que el activo no pueda cumplir con su función o la cumpla de forma ineficiente ” 6. En otras palabras, el cumplimiento de forma no satisfactoria de una determinada función por parte de un activo en su contexto operacional, puede definirse 6 Parra, Carlos. “Course of Reliability- Centered Maintenance”, Universidad de los Andes, Mérida - Venezuela, 1998. www.confiabilidadoperacional.com [email protected] 10 como fallo funcional. El nivel de insatisfacción producido por causa de un fallo funcional, dependerá básicamente de las consecuencias que pueda generar la aparición de la misma dentro del contexto operacional. 1.3.4.3. Modos de fallos Las secciones anteriores se han referido a la definición de las funciones de los activos con sus respectivos estándares de ejecución deseados y sus fallos funcionales. Las funciones de los activos en el contexto operacional y los fallos funcionales dictarán el nivel al cual es requerido el mantenimiento o en otras palabras la definición clara de estos conceptos permitirá establecer los objetivos del mantenimiento con respecto a los activos en su actual contexto operacional. Los fallos funcionales tienen causas físicas que originan la aparición de las mismas, estas causas son denominadas modos de fallos (causas de los fallos funcionales). Las actividades de prevención, anticipación o corrección de fallos funcionales según el RCM, deben estar orientadas a atacar modos de fallos específicos. Esta afirmación, constituye una de las mayores diferencias entre el RCM y forma tradicional de gestionar el mantenimiento, es decir, que para el RCM, las actividades de mantenimiento generadas a partir del análisis realizado por el grupo de trabajo RCM, atacarán específicamente a cada uno de los modos de fallos asociados a cada fallo funcional (cada fallo funcional puede tener más de un modo de fallo). El nivel al cual se gestiona el mantenimiento de un activo, se relaciona con el nivel al cual se identifica el modo de fallo. Muchas veces el nivel al cual se identifica el modo de fallo no corresponderá al nivel de detalle seleccionado para analizar el activo y sus funciones, por lo cual, para poder desarrollar un sistema de gestión de mantenimiento de un determinado grupo de activos en un contexto operacional, es necesario identificar el nivel al cual se a producirán los distintos modos de fallos asociados a las funciones de un activo en su actual contexto operacional. Para entender esta parte se utiliza el siguiente ejemplo: - Activo: Bomba centrífuga: P - 101. - Función (con respecto a los estándares de ejecución esperados): 1. Transferir agua del tanque X hasta el tanque Y a no menos de 800 litros por minuto. - Fallos Funcionales 1.A. No ser capaz de transferir nada de agua. 1.B. Transferir menos de 800 litros por minuto. - Modos de Fallo 1.A.1. Cojinetes desgastados (nivel de detalle: parte). 1.A.2. Eje del impulsor fracturado (nivel de detalle: parte). 1.A.3. Impulsor trancado por entrada de objeto extraño (nivel de detalle: parte). 1.A.4. Motor quemado (nivel de detalle: equipo). 1.A.5. Línea de succión totalmente bloqueada (nivel de detalle: parte). 1.B.1. Impulsor desgastado (nivel de detalle: parte). 1.B.2. Línea de succión parcialmente bloqueada. 1.B.3........ Para este ejemplo, se consideraran detalladamente los tres modos de fallos que afectan el impulsor de la bomba, todos estos modos de fallos corresponden al nivel de detalle denominado “partes”. El nivel de detalle al cual se identificaron los modos de fallos (nivel de detalle: parte), no corresponden al mismo nivel de detalle seleccionado “equipo” para realizar el AMEF del activo seleccionado (nivel de detalle seleccionado: equipo: Bomba P-101). Con respecto a este punto, los modos de fallos relacionados con el impulsor de la bomba se detallan a continuación: www.confiabilidadoperacional.com [email protected] 11 Impulsor desgastado (modo de fallo 1.2.1.): es probable que este fenómeno este relacionado con el tiempo de trabajo de esta parte de la bomba. Si se conoce a fondo cual es el límite de vida útil del impulsor y si las consecuencias de este modo de fallo son lo suficientemente serias, entonces se podría decidir prevenir este fallo, cambiando el impulsor antes del cumplimiento de su vida útil. Impulsor trancado por entrada de objeto extraño (modo de fallo 1.1.3.): la probabilidad de que un objeto extraño aparezca en la línea de succión de la bomba no tiene nada que ver con el tiempo de servicio de la bomba. La razón de ocurrencia de este tipo de modo de fallos es básicamente aleatoria, por lo cual si las consecuencias de este tipo de modo de fallos son serias y su probabilidad de ocurrencia es considerable, se podría pensar en modificar el sistema, instalando un filtro o una malla en la línea de succión. Eje del impulsor fracturado (modo de fallo 1.1.2): el impulsor es una parte de la bomba diseñado adecuadamente para que trabaje bajo ciertas condiciones de alineación y paralelismo, en la mayoría de los casos este modo de fallo (fractura del eje) ocurre cuando la bomba es puesta en servicio (al arrancar) porque el impulsor no es montado correctamente. Una de las formas de atacar este modo de fallo, consiste en establecer procedimientos de montaje adecuados a partir del entrenamiento del personal encargado de realizar el montaje de esta parte de la bomba. (Las soluciones propuestas para prevenir los modos de fallos anteriores representan solo algunas de las variadas posibilidades que pueden ser tomadas a la hora de prevenir los modos de fallos citados). 1.3.4.4. Efectos de los modos de fallos El objetivo principal del grupo de trabajo RCM, en esta parte del proceso, consiste en identificar lo que sucederá en el contexto operacional si ocurriese cada modo de fallo previamente identificado. La identificación de los efectos de fallos deberá incluir toda la información necesaria que ayude a soportar la evaluación de las consecuencias de los fallos. Para identificar y describir de forma precisa los efectos producidos por cada modo de fallo, el grupo de trabajo tiene que responder de forma clara las siguientes preguntas: ¿Cómo se evidencia (si puede ser evidente) que un modo de fallo ha ocurrido? Los posibles efectos que provocará cada modo de fallo deberán ser analizados por el grupo de trabajo RCM, los cuales se encargaran de decidir si la ocurrencia de cada modo de fallo será evidente o no para el personal que labora dentro del contexto operacional donde probablemente se producirán los modos de fallos. La descripción del efecto de fallo deberá incluir si la ocurrencia del modo de fallo se evidencia a partir de una señal lumínica o sonora (o ambas), y si la señal se presenta en un panel del activo o en una central de control (o ambas). Similarmente, la descripción del efecto de fallo, deberá incluir si la aparición del modo de fallo se evidencia por efectos físicos, tales como ruidos fuertes, fuego, humo, escapes de vapor, olores inusuales o derrames de líquidos en el piso. ¿Como podría afectar la ocurrencia de cada modo de fallo a la seguridad humana o al ambiente? Sí existe la posibilidad de que alguna persona pueda morir o pueda ser herida, o de que alguna regulación ambiental no pueda ser cumplida, por consecuencia de la ocurrencia de un modo de fallo, el efecto de como puede suceder este modo de fallo deberá ser descrito por el grupo de trabajo RCM. Afortunadamente, los diseños modernos de las plantas industriales y de sus activos, tienden a disminuir al máximo en la actualidad, la ocurrencia de este tipo de modos de fallos, con la www.confiabilidadoperacional.com [email protected] 12 inclusión de nuevas tecnologías específicamente en el área de equipos de control, protección y seguridad. Los modos de fallos que afectan a la seguridad humana o al ambiente, generalmente ocurren por: Actos inseguros (incumplimiento de las normas de seguridad establecidas). Mala operación de los equipos. Escapes y derrames de sustancias químicas: gases, líquidos o, sólidos. Caídas de objetos. Chispazos eléctricos. Presiones excesivas de trabajo (especialmente en tanques de presión y sistemas hidráulicos). ¿Como afectaría la ocurrencia de cada modo de fallo a la producción y a las operaciones? Sí la ocurrencia de un determinado modo de fallo afecta de forma directa a la producción o a las operaciones, el grupo de trabajo deberá describir de que forma clara y específica el impacto que traerá consigo la ocurrencia del modo de fallo sobre la producción o las operaciones. Los modos de fallos que afectan a las operaciones o a la producción, generalmente actúan de la siguiente forma: Parando completamente los procesos. Reduciendo la rata de producción. Reduciendo la calidad del producto, ya sea por la disminución de la rata de producción o por el incremento de los defectos. Aumentado los costes del proceso por consecuencia básicamente de la aparición de modos de fallos no previstos. “El proceso de prevención de los modos de fallos, tiene mucho más que ver con la eliminación o reducción de las consecuencias de los modos de fallos, que con la prevención misma de los modos de fallos”7. La cita anterior, permite inferir, que para el RCM, las actividades de mantenimiento óptimas para prevenir los modos de fallos, serán solo aquellas que impidan o minimicen las consecuencias de los modos de fallos, en otras palabras, una actividad de prevención será eficiente, sólo, si esta actividad de mantenimiento, elimina o minimiza la ocurrencia de las posibles consecuencias de los modos de fallos a prevenir dentro del contexto operacional. A continuación se presentan las categorías de consecuencias de los modos de fallos: - Modos de fallos con consecuencias ocultas. Las consecuencias de este tipo de modo de fallos, se generan a partir de las funciones ocultas o no evidentes que presentan algunos activos en el contexto operacional (especialmente los equipos de seguridad, protección, reserva y control). La aparición de modos de fallos con consecuencias ocultas no será evidente dentro del desarrollo normal de las operaciones de un determinado sistema. Los modos de fallos ocultos, están asociados a las funciones que no son evidentes, por lo cual el grupo de trabajo deberá tener especial cuidado a la hora de analizar este tipo de modos de fallos. Usualmente este tipo de modos de fallos ocurren en los equipos de protección y reserva. En la actualidad las plantas y equipos modernos son afectados por este tipo de modos de fallos, debido al incremento en la utilización de sistemas de seguridad y protección, como consecuencia de las nuevas y estrictas exigencias internacionales en áreas como la seguridad humana, el ambiente, y las mismas operaciones (calidad del producto). 7 Parra, Carlos. “Course of Reliability- Centered Maintenance”, Universidad de los Andes, Mérida - Venezuela, 1998. www.confiabilidadoperacional.com [email protected] 13 - Modos de fallos con consecuencias sobre la seguridad humana y el ambiente. Las consecuencias de los modos de fallos sobre la seguridad y el ambiente surgen a partir de funciones evidentes de los activos, cuyas fallos funcionales afectarán: en primer lugar, a la seguridad humana (muertes, heridas a las personas o condiciones inseguras) y en segundo lugar, al ambiente (incumplimiento de estándares ambientales: internacionales, nacionales, regionales o estatales). - Modos de fallos con consecuencias operacionales. Los modos de fallos que afectan a las operaciones, surgen a partir de funciones evidentes, cuyas fallos funcionales afectaran de forma importante a la producción o las operaciones (cantidad de producto, calidad del producto, calidad del servicio prestado al cliente, costes de operación y costes directos de reparación). -Modos de fallos con consecuencias no operacionales. Los modos de fallos con consecuencias no operacionales, surgen a partir de funciones evidentes, cuyas fallos funcionales no afectaran de forma importante (aceptables) a la seguridad, al ambiente o las operaciones. Generalmente, este tipo de modo de fallo, solo originará consecuencias económicas (envuelve solo el coste directo de la reparación). “Si el grupo de trabajo RCM, identifica y describe claramente, bajo la metodología de análisis propuesta por el RCM, los cuatro tipos de consecuencias que los modos de fallos de los activos pueden generar en el contexto operacional, se garantiza, que las implicaciones sobre la seguridad, el ambiente y las operaciones (producción) de cada modo de fallo, serán tomadas en cuenta. Es decir que las consecuencias sobre la seguridad, el ambiente y las operaciones de cada modo de fallo serán estudiadas en un solo ejercicio, lo cual es mucho más efectivo desde el punto de vista económico que considerarlas de forma separada”8. Guía de preguntas para evaluar las consecuencias de los modos de fallos: ¿Qué evidencias hay de que ocurrió el fallo? ¿De qué manera afecta la seguridad y al ambiente? ¿De qué manera afecta la producción o las operaciones? ¿Es necesario parar el proceso? ¿Hay impacto en la calidad? ¿Cuánto? ¿Hay impacto en el servicio al cliente? ¿Se producen daños a otros sistemas? ¿Qué daños físicos ocasiona el fallo? ¿Qué debe hacerse para reparar el fallo? 1.3.5. Selección de las actividades de mantenimiento bajo el enfoque del RCM Una vez realizado el AMEF, el equipo natural de trabajo RCM, deberá seleccionar el tipo de actividad de mantenimiento que ayude a prevenir la aparición de cada modo de fallo previamente identificado, a partir del árbol lógico de decisión (herramienta diseñada por el RCM, que permite seleccionar el tipo de actividad de mantenimiento más adecuada para evitar la ocurrencia de cada modo de fallo o disminuir sus posibles efectos). Luego de seleccionar el tipo de actividad de mantenimiento a partir del árbol lógico de decisión, se tiene que especificar la acción de mantenimiento a ejecutar asociada al tipo de actividad de mantenimiento seleccionada, con su respectiva frecuencia de ejecución, teniendo en cuenta que uno de los objetivos principales del 8 Woodhouse, J. “Course of Reliability- Centered Maintenance, Section two: Failure Modes and Effects Analysis”, The Woodhouse Partnership, England -1993. www.confiabilidadoperacional.com [email protected] 14 RCM, es evitar o al menos reducir las posibles consecuencias a la seguridad humana, al ambiente y a las operaciones, que traerán consigo la aparición de los distintos modos de fallos 9. El primer paso para seleccionar las actividades de mantenimiento, consiste en identificar las consecuencias que generan los modos de fallos, una vez identificadas las consecuencias por cada modo de fallo, el equipo natural de trabajo debe identificar el tipo de actividad de mantenimiento, apoyándose en el árbol lógico de decisión del RCM. ¿Es evidente a los operarios? S ¿Afecta la seguridad ó el medio ambiente? N ¿Tareas de búsqueda de fallas? N ¿Combinación de tareas? S ¿El rediseño puede ser obligatorio? N ¿Sustitución cíclica? S N N ¿Reacondicionamiento cíclico? S N ¿Sustitución cíclica? S ¿Tareas a Condición? S N ¿Reacondicionamiento cíclico? S N N S ¿Tareas a Condición? S ¿Afecta las operaciones? S ¿Tareas a Condición? S N ¿Reacondicionamiento cíclico? S N ¿Sustitución cíclica? S N ¿Tareas a Condición? S N ¿Reacondicionamiento cíclico? S N ¿Sustitución cíclica? S N No realizar mantenimiento programado No realizar mantenimiento programado ¿El rediseño debe justficarse? ¿El rediseño debe justficarse? N ¿El rediseño es obligatorio? Figura # 5: Flujograma de selección de las actividades de mantenimiento El RCM clasifica las actividades de mantenimiento a ejecutar en varias categorías, las cuales se mencionan a continuación: 1.3.5.1. Tareas de monitoreo por condición Las actividades programadas en base a condición (predictivas), se basan en el hecho de que la mayoría de los modos de fallos no ocurren instantáneamente, sino que se desarrollan progresivamente en un período de tiempo. Si la evidencia de este tipo de modos de fallos puede ser detectada bajo condiciones normales de operación, es posible que se puedan tomar acciones programadas en base a la condición del activo, que ayuden a prevenir estos modos de fallos y/o eliminar sus consecuencias. El momento en el proceso en el cual es posible detectar que el fallo funcional esta ocurriendo o esta a punto de ocurrir es conocido como fallo potencial. De esta forma se puede definir fallo potencial: como una condición física identificable la cual indica que el fallo funcional esta a punto de ocurrir o que ya esta ocurriendo dentro del proceso. Entre los ejemplos más comunes de fallos potenciales tenemos: 9 Moubray, Jhon. “RCM II: Reliability Centered Maintenance”, Industrial Press Inc., New York, USA, 1991. www.confiabilidadoperacional.com [email protected] 15 * Lecturas de vibración que indiquen inminentes fallos en los cojinetes. * Grietas existentes en metales indican inminentes fallos por metales fatigados. * Partículas en el aceite de una caja de engranajes, indican inminentes fallos en los dientes de los engranajes. * Puntos calientes indican deterioro en el material refractario del hogar de una caldera, etc. El comportamiento en el tiempo de gran parte de los distintos tipos de modos de fallos se ilustra en la Figura # 18: Curva del comportamiento de los fallos potenciales. En esta figura, se muestra como una fallo comienza a ocurrir (punto de inicio “I”, muchas veces este punto no puede ser detectado), incrementado su deterioro hasta el punto en el cual el fallo puede ser detectado (punto de fallo potencial “P”). Si en este punto el fallo no es detectado y corregido, continua aumentando su deterioro (usualmente de forma acelerada) hasta que alcanza el punto donde se produce el fallo funcional (punto “F”, el activo ha dejado de cumplir su función). Punto de inicio de fallo (fallo comienza a ocurrir) 0 Punto de fallo potencial *I (fallo debe ser detectada) *P Punto de fallo Funcional 1 F Tiempo de operación 0 = Condición operativa. 1 = Condición no operativa. Figura # 6: Curva de comportamiento de los fallos potenciales. 1.3.5.2. Tareas de reacondicionamiento Como su nombre lo indica, las tareas de reacondicionamiento, se refieren a las actividades periódicas que se llevan a cabo para restaurar un activo (sistema, equipo, parte) a su condición original. En otras palabras las actividades de restauración programada, son aquellas actividades de prevención realizadas a los activos (en la mayoría de los casos equipos mayores) a un intervalo de frecuencia menor al límite de vida operativo del activo, en función del análisis de sus funciones en el tiempo. En este tipo de actividades de mantenimiento preventivo, los activos son puestos fuera de servicio, se desarman, se desmontan, se inspeccionan de forma general y se corrigen y reemplazan de ser necesario, partes defectuosas, con el fin de prevenir la aparición de posibles modos de fallos. Las tareas de restauración programadas son conocidas como www.confiabilidadoperacional.com [email protected] 16 “overhauls”, y su aplicación más común es en equipos mayores: compresores, turbinas, calderas, hornos, bombas de múltiples etapas, etc. 1.3.5.3. Tareas de sustitución – reemplazo programado Este tipo de actividad preventiva esta orientada específicamente hacia el reemplazo de componentes o partes usadas de un activo, por unos nuevos, a un intervalo de tiempo menor al de su vida útil (antes de que fallen). Las actividades de descarte programado le devolverán la condición original al componente, ya que el componente viejo será reemplazado por uno nuevo. La diferencia entre las tareas de descarte programado y las tareas de restauración programada es que las primeras son aplicadas a componentes y/o partes de un activo y no a activos complejos (activos con varios componentes), y a su vez la acción a ejecutar en las tareas de descarte programado es específicamente el reemplazo de un componente viejo por uno nuevo. En el caso de las tareas de restauración programada las acciones a ejecutar pueden ser: ajustar, inspeccionar, mejorar, limpiar, restaurar y hasta cambiar partes viejas por nuevas. 1.3.5.4. Tareas de búsqueda de fallos ocultos Como se definió anteriormente los modos de fallos ocultos no son evidentes bajo condiciones normales de operación, por lo cual este tipo de fallos no tienen consecuencias directas, pero las mismas propician la aparición de fallos múltiples en un determinado contexto operacional. Uno de los caminos que puede ayudar a minimizar los posibles efectos de un fallo múltiple es tratar de disminuir la probabilidad de ocurrencia de los fallos ocultos, chequeando periódicamente si la función oculta esta trabajando correctamente. Estos chequeos son conocidos como las tareas de pesquisa de fallos ocultos. En conclusión, las tareas de pesquisa de fallos ocultos consisten en acciones de chequeo a los activos con funciones ocultas, a intervalos regulares de tiempo, con el fin de detectar si dichas funciones ocultas se encuentran en estado normal de operación o en estado de fallo. 1.3.5.5. Rediseño, en el caso que no se consigan actividades de prevención que ayuden a reducir los modos de fallos que afecten a la seguridad o al ambiente a un nivel aceptable, es necesario realizar un rediseño que minimice o elimine las consecuencias de los modos de fallos. 1.3.5.6. Actividades de mantenimiento no programado, en el caso que no se consigan actividades de prevención económicamente más baratas que los posibles efectos que traerán consigo los modos de fallos con consecuencias operacionales o no operacionales, se podrá tomar la decisión de esperar que ocurra el fallo y actuar de forma correctiva. www.confiabilidadoperacional.com [email protected] 17 CAPÍTULO 2 APLICACIÓN PILOTO DEL RCM EN EL BUQUE CAZAMINAS SISTEMA DE GENERACIÓN / MOTOR ISOTTA V1312 2.1. Resultados del Análisis de Modos y Efectos de Fallos (AMEF) Facilitadores de la aplicación piloto del RCM: Adolfo Crespo y Carlos Parra. Integrantes del grupo de trabajo: José Manuel Hidalgo Díaz (Comandante), Coordinador sección técnica de cazaminas y corbetas, BG Juan Coomonte (Sella), BG Manuel León (Tajo), BG Manuel Lucas (Tajo), BG Juan Martínez (Turia), AlfNavio Ángel Llabayen (Turia-Jefe Máquinas), BG Jerónimo Fernández (Tambre), BG Miguel Barrera (Segura) y CB1 Fernando Gutiérrez (Turia). Funciones Fallo Funcional / Modos de Fallos 1. Generar energía hasta 270 KVA, El Gen 1 en uso 150 KVA 1.a.No genera 1.a.1.Pérdida de la señal de 24V que alimenta a para el barco, otro para reguladores, fallo en fusible propulsión 220 KVA (Gen 2 Y 1.a.2.Problema sistema de combustible y calidad 1.a.2.a.Evento Externo (se explica detalladamente en la 3). En condiciones normales sólo combustible (tanques combustibles sucios y sección del sistema de combustible funciona Gen1. Cambio en combustible en malas condiciones) condiciones por motor 1.a.3.Pérdida sistema aire de arranque 1.a.4.Tanques de combustible Idem 1.a.1.a Idem 1.a.1.a 2. Tren alternativo motor. 2.a.No se transforma la energía 2.a.1.Problemas mecánicos (cojinete, cigüeñal, 2.a.1.a.Estos tipos de fallos provocan ineficiencia y árboles de leva, etc....) podrían llegar generar el paro del sistema de propulsión 2.a.2.Huelgo excesivo en válvulas Idem 2.a.1.a 2.a.3.Desajuste de empujadores, válvulas, Idem 2.a.1.a asientos y guías 2.a.4.Desgaste de camisas Idem 2.a.1.a 3.a.No se mantiene la temperatura dentro del rango establecido 3.a.1.Fallo de la bomba de refrigeración 3.a.1.a.Provoca el incremento de la temperatura y Transformar energía al eje motor 3. REFRIGERACION: Mantener temp. Funcionamiento del motor, utilizando agua destilada + etilenglicol. Temp. de trabajo 85-90 ºC. Efectos 1.a.1.a.Evento externo al límite de batería podría ocasionar la parada del motor 3.a.2.Agua de refrigeración fuera de 3.a.2.a.Ineficiencia en el enfriamiento del motor especificación (temperatura, presión, caudal) 3.a.3.Mal estado de correas de distribución del 3.a.3.a. Provoca el incremento de la temperatura, se ventilador puede llegar a parar la unidad por alta temperatura. 3.a.4.Fallo en los cojinetes de las poleas del Idem 3.a.3.a. ventilador 3.a.5.Rotura de palas del ventilador Idem 3.a.3.a 3.a.6.Problemas en radiador 3.a.6.a.Normalmente baja el nivel y avisa, no para, genera una alarma, el nivel esta situado muy alto, proponer modificación 3.a.7.Fallo en bomba de llenado de agua dulce al 3.a.7.a. No hay consecuencias operacionales circuito de refrigeración 3.a.8.Fugas en colector de agua, tuberías y 3.a.8.a. Ineficiencia en el proceso de enfriamiento conexiones 3.a.9.Fallo en válvulas termostáticas 3.a.8. Ineficiencia en el proceso de enfriamiento (podría ocasiona el paro en el motor) 3.a.10.Bajo nivel de liquido refrigerante Idem 3.a.3.a. 3.a.11.Fallos en el conjunto motor y polea del Idem 3.a.3.a. ventilador 3.a.12.Desgaste de juntas colector salida de agua www.confiabilidadoperacional.com [email protected] Idem 3.a.8.a 18 Funciones 4. COMBUSTIBLE: Suministra Fallo Funcional / Modos de Fallos Efectos combustible para inyección al 4.a.Suministro ineficiente del combustible 4.a.1.Pérdidas y fugas de combustible en 4.a.1.a.La pérdida de combustible va a la V del motor, motor conexiones y tuberías a un tanque pequeño con un sensor de nivel de pérdida de combustible. La V siempre tiene combustible y la temperatura del motor podría provocar un incendio (la vaporización del combustible puede ser muy peligrosa). Con la corriente de aire el peligro disminuye, los trapos con gasoil pueden también ocasionar problemas 4.a.2.Pérdidas de combustible por los inyectores 4.a.2.a.Provoca ineficiencia en el proceso de combustión 4.a.3.Rotura de la bomba de inyección de combustible Idem 4.a.2.a. 4.a.4.Inyectores sucios Idem 4.a.2.a. 4.a.5.Desajuste de inyectores Idem 4.a.2.a. 4.a.6.Fallo en toberas de inyección Idem 4.a.2.a. 4.a.7.Cartuchos de filtro de combustible sucios 4.a.8.Problemas en bomba de alimentación de Idem 4.a.2.a Idem 4.a.2.a. combustible 4.a.9.Tanque de servicio de cada generador con 4.a.9.a.Se desceba la bomba de servicio por bajo nivel nivel bajo de este tanque que tiene 20 minutos de autonomía. Esta sería una modificación propuesta muy útil. Colocar nivel visual del tanque, o un nivel que con el 33% del tanque de la alerta 4.a.10.Problemas en la depuradora cuando Idem 4.a.2.a llenamos tanque de servicio (800 l) 4.a.11.Problemas en filtros previos metálicos Idem 4.a.2.a. entre tanque de servicio y tanque de cada motor 4.a.12.Fallo en la bomba de servicio diario de combustible Idem 4.a.2.a. 4.a.13.Problemas en filtro coalescente al llenar el Idem 4.a.2.a. tanque con la bomba de trasiego se ve condición (presión, agua) 5. LUBRICACION: Suministrar aceite motor a presión de 5 5.a.No suministra de forma eficiente el aceite 5.a.1.Fallo en la bomba de aceite Kg./cm2 a los motores con una y la subida de nivel de aceite. Podría afectar a otros elementos, pistones, cojinetes de bancada, etc. temperatura de hasta 115 ºC, funcionando a un valor normal de 5.a.1.a.Se detecta la pérdida de presión en indicadores 5.a.2.Bajo nivel de aceite 98-105 5.a.2.a.Provoca ineficiencia en el proceso de lubricación 5.a.3.Fugas, taponamiento o pérdidas de aceite por tapa del cárter, retenes del cigüeñal, soportes 5.a.3.a.El aceite va a la bandeja de acero inoxidable de filtros, conexiones, tuberías, etc.… llena, se vacía cada 6 meses, puede tener sobre 5-10 litros. Genera ineficiencia en el proceso de lubricación 5.a.4.Cartuchos de filtro de aceite sucios Idem 5.a.2.a. 5.a.5.Fallo en el enfriador de aceite 5.a.5.a.Se incrementa la temperatura del aceite y situada debajo del cárter, la bandeja está siempre medio pudiera llegar a provocar el paro de la unidad 5.a.6..Problemas de contaminación del aceite Idem 5.a.5.a 5.a.7.Fallos en la instrumentación y control del sistema de lubricación 5.a.7.a.Se pierde el control de la temperatura del aceite y pudiera llegar a provocar el paro de la unidad 5.a.8.Suciedad en los elementos filtrantes del Idem 5.a.5.a. respiradero del cárter www.confiabilidadoperacional.com [email protected] 19 Funciones Fallo Funcional / Modos de Fallos 6. Mando y control: Control de la inyección de combustible para 6.a. Procesos de control ineficiente 6.a.1.Fallo en el sistema de 24 V, conexiones y Efectos 6.a.1.a.Provoca el paro de la unidad, podría traer mantener revoluciones a 1800 tableros del sistema consecuencias sobre la seguridad RPM. 60 Hz en frecuencia. 6.a.2.Fallo regulación electrónica Regulador 6.a.2.a.El generador se viene abajo sin motivo aparente, Parada del motor Heizmann de control de inyección. Fluctuaciones en vacío, caballeo en algunos reguladores nuevos se arranca de nuevo y funciona bien. Se inspeccionan conectores y cableado que enlaza cuadro local con regulador, si sigue igual se cambia el regulador. Los nuevos dan problemas en vacío, caballeo, Para evitar esto se arranca y se mete en carga rápidamente. En teoría fuera de parámetros, no hay parametrizador de 2º escalón del regulador. Se llama a Navantia cuando hay caballeo. No hay conocimiento suficiente de como los parámetros afectan al motor. 6.a.3.Fallo en válvula eléctrica de parada en 6.a.3.a.Genera ineficiencia en el proceso de control bomba inyectora 6.a.4.Fallo en regulador de tensión del generador que da la tensión de referencia al regulador 6.a.4.a.Afectación parcial. Se envían señales erróneas de tensión afectando la regulación del motor 6.a.5.Fallo en sensor de velocidad 6.a.5.a.Fallo, no es evidente, cuando hay sobrevelocidad al fallar el regulador de tensión del generador no da señal de sobrevelocidad y se embala el motor. 7.PROTECCION Y ALARMAS: 7.a.No se generan los paros y las alarmas Hay parada por baja presión de aceite, sobrevelocidad y alta indicadas 7.a.1.Problemas en sensores y alarmas de las temperatura de agua. Se actúa principales variables temperatura y presión (PT sobre la válvula de combustible 1000) 7.a.1.a.Fallos no evidentes y podrían llegar a provocar daños en el motor (Fallo catastrófico) 7.a.2.Fallo de la tarjeta del cuadro de maniobras 7.a.2.a.Fallos no evidentes y podrían llegar a provocar local del motor daños en el motor (Fallo catastrófico) 7.a.3.Fallo en válvula neumática de parada del motor 7.a.3.a.Afecta el proceso de paro manual. El motor 7.a.4.Fallos en conexiones de alarmas y 7.a.4.a.Generan ineficiencia en el proceso de protección protección y control del motor 7.a.5.Fallo en regleta conversora 7.a.5.a.Afectación parcial. Hay doble vigilancia , tarda en parar dos o tres minutos, no es para parada de emergencia del motor digital analógica. El problema se resuelve en puerto 7.a.6.Fallo en relojes de medida 7.a.7.Desajuste de presostatos y termostatos 8.AIRE DE COMBUSTIÓN: 8.a.Ineficiencia en el proceso de admisión y admisión y escape de aire de escape del aire de combustión 8.a.1.Desajuste de juntas del colector de escape combustión Idem 7.a.5.a. Idem 7.a.5.a. 8.a.1.a.Ineficiencia en proceso de combustión 8.a.2.Desajuste de juntas del colector de entrada de aire de admisión 8.a.3.Suciedad en los colectores de admisión y Idem 8.a.1.a. escape Idem 8.a.1.a. 8.a.4.Filtros de aire sucios 8.a.5.Problemas filtro exterior Idem 8.a.1.a. 8.a.6.Problemas en el conducto de salida de Idem 8.a.1.a. expansión de los escapes 8.a.7.Huelgos excesivos en turbosoplante 8.a.6.a.Fugas de gases, ambiente inseguro 8.a.8.Fallo juntas/colector de admisión Idem 8.a.1.a. 8.a.9.Deterioro de los retenes de los cojinetes de Idem 8.a.1.a los extremos del compresor Idem 8.a.1.a 8.a.10.Fallo del conjunto turbosoplante Idem 8.a.1.a www.confiabilidadoperacional.com [email protected] 20 Funciones Fallo Funcional / Modos de Fallos Efectos 9.ACOPLAMIENTO: 9.Acoplamiento deficiente entre el generador y Acoplamiento generador- el alternador 9.a.1.Pérdida de apriete de pernos de 9.a.1.a.Se pierde el proceso de acoplamiento y pudiese acoplamiento llegar a parar el motor (verificar vibraciones, ruidos y 9.a.2.Pérdida de propiedades elásticas de los alineación) 9.a.2.a.Se detecta por vibraciones que hace oscilar la tacos de neopreno (se observa por vibración) frecuencia del generador. Se agrava la oscilación en la alternador frecuencia hasta que no se puede acoplar. Además se producen vibraciones con las averías que se pueden desprender. En 5 años en un barco no se habían cambiado, luego fallan a los 4 meses 10.GENERADOR: Generar energía dentro de los parámetros 10.a. No genera de forma eficiente 10.a.1.Fallo en el generador exigidos 10.a.1.a.Incremento de la temperatura y provoca ineficiencia en el proceso de generación. Va a generar el paro del motor en operación 10.a.2.Fallo en filtro de aire de refrigeración del 10.a.2.a.Provoca Alta temperatura en devanado e alternador 10.a.3.Fallo en el rodamiento ineficiencia en el proceso de generación 10.a.3.a.Altas vibraciones y posible calentamiento de la máquina, pérdida parcial de potencia (podría llegar a causar el paro total del generador) 11.SOPORTE: Soporte y base de 11.a.No soporta el peso y no distribuye las los motores vibraciones de forma eficiente 11.a.1.Pérdida de propiedades en la base y los soportes 11.a.1.a.Se producen niveles de vibración estructural por resonancia (evidencia ruidos fuera de especificaciones) . Podría afectar la seguridad de la unidad 12.ARRANQUE: Sistema de Arranque 12.a.Proceso de arranque ineficiente 12.a.1.Fallo en la reductora de presión de aire de 12.a.1.a.Limita el paso de aire y genera la pérdida de arranque (de 40 a 8 kg/cm2) 12.a.2.Fallo en la electroválvula de arranque presión del aire de arranque 12.a.2.a.No se genera el proceso de arranca en remoto (cuadro local o central de máquinas), puede hacerse el arranque manual en el motor 12.a.3.Fallo del motor de arranque 12.a.3.a.No se genera el proceso de arranque del motor. Es necesario cambiar de motor de arranque, o peores 12.a.4.Fallo en sistema de control o el de consecuencias si toca la rueda del volante 12.a.4.a.Ineficiencia en proceso de arranque temporización (se ha temporizado a 10 seg) 12.a.5.Fallo en sistema de baterías Idem 12.a.4.a. 12.a.6.Baja presión de aire de arranque Idem 12.a.4.a. 12.a.7.Bajo nivel de liquido de batería Idem 12.a.4.a. 12.a.8.Desgaste de las partes móviles del arrancador Idem 12.a.4.a. www.confiabilidadoperacional.com [email protected] 21 2.2. Programa de mantenimiento desarrollado a partir del RCM Modos de fallos/ Estrategias de Mantenimiento Frecuencia Frecuencia de fallos (fallos/año) definidas por el RCM RCM 1.a.1.Pérdida de la señal de 24V que alimenta a reguladores, fallo en fusible (< 1) 1.Evento externo al límite de batería 1.a.2.Problema sistema de combustible y 1.Evento externo al límite de batería PMS ICMP Cuarto escalón calidad combustible (tanques combustibles sucios y combustible en malas condiciones) (1) 1.a.3.Pérdida sistema aire de arranque (<< 1) 1.a.4.Tanques de combustible (1) 1.Evento externo al límte de batería 1.Evento externo al límite de batería 2.a.1.Problemas mecánicos (cojinete, cigüeñal, árboles de leva, etc....) (1) 1.Evaluación de condiciones básicas: temperatura, presión, etc. diario 2.Análisis de ruidos y vibraciones 250 h (desarrollar tendencias) 3.Prueba de compresión 2500 h M-31121-150(12 m) 4.Revisión a las principales partes mecánicas del motor 5000 h M-31121-151(60 m) 5.Revisión general en varada 20000 h M-31121-152(120 m) 2.a.2.Huelgo excesivo en válvulas (overhaul) 1.Comprobar el huelgo de las válvulas 2.a.3.Desajuste de empujadores, válvulas, asientos y guías (< 1) 1.Controlar color de los gases de escape. diario 2.Realizar un reglaje de válvulas. 1000 h 2.a.4.Desgaste de camisas (< 1) 3.a.1.Fallo de la bomba de refrigeración (<< 1) ASWH(1000 h) 03-005(500 h) I-31121-1 (24 m) 01-009 (diario) 3.Controlar todos los elementos de las culatas, empujadores y cambiar las 05-001, 05-002 (5000 h) válvulas, los asientos y las guías 1.Controlar el desgaste en las camisas 05-003(5000 h) 1.Evaluación de condiciones básicas: temperatura, presión y caudal). diario 2.Revisión general de las principales partes de la bomba 5000 h 3.a.2.Agua de refrigeración fuera de 1.Evaluación de condiciones básicas: diario especificación (temperatura, presión, caudal) (< 1) temperatura, presión y caudal). 2.Revisión condiciones del agua 100 h 3.a.3.Mal estado de correas de distribución del 3.Reemplazar el agua del sistema. 1.Controlar el estado y la tensión de 1000 h 500 h ventilador (1.5) las correas de distribución del ventilador 2.Cambiar las correas de distribución 3.a.4.Fallo en los cojinetes de las poleas del 06-001(2000 h) ASWI (1000 h) AUZB (500 h) Q-31121-8 (48 m) 05-008(5000 h) M-31121-150 (12 m) 04-005(1000 h) 03-006 (500 h) AUZA (1000 h) 04-009(1000 h) del ventilador 1.Sustitución de los cojinetes 04-002(1000 h) ventilador (< 1) 3.a.5.Rotura de palas del ventilador (< 1) 3.a.6.Problemas en radiador (3) 1.Verificar antes de cada arranque la presencia de objetos extraños. Arranque 2.Verificar vibraciones en ventilador 1.Limpiar el radiador externamente 2250 h 2.Verificar condiciones básicas de diario temperatura, nivel y presión. 3.Revisión de las condiciones del 100 h agua. 4.Revisión general del radiador. 2500 h 02-006 (100 h) Q-31121-13 (48 m) 5.Limpiarlo internamente 3.a.7.Fallo en bomba de llenado de agua dulce al circuito de refrigeración (3) 6.Evaluar el rediseño de la ubicación del sensor de nivel Causa Raíz 1.Verificar condiciones diarias de temperatura, nivel y presión. diario 2.Revisión general de la bomba 3.Evaluar el rediseño de la ubicación del sensor de nivel www.confiabilidadoperacional.com [email protected] 2500 h Causa Raíz M-31121-150 (12 m) 05-009(5000 h) 22 Modos de fallos/ Estrategias de Mantenimiento Frecuencia Frecuencia de fallos (fallos/año) definidas por el RCM RCM escalón 1.Verificar condiciones de flujo y estanqueidad en tuberías, mangueras y diario 01-003, 01-004 (diario) 2.Revisión general de conexiones 1.Verificar condiciones de 2500 h diario 05-006(5000 h) temperatura. 2.Reemplazo por tiempo 1000 h 3.a.8.Fugas en colector de agua, tuberías y conexiones (1) PMS ICMP Cuarto conexiones. 3.a.9.Fallo en válvulas termostáticas (<< 1) 3.Verificar funcionamiento 04-006(1000 h) 3.a.10.Bajo nivel de liquido refrigerante (1) 1.Controlar el nivel de liquido refrigerante 01-003 (diario) 3.a.11.Fallos en el conjunto motor y polea del ventilador (1) 1.Verificar tensión de las correas 2.Reemplazar retén 3.a.12.Desgaste de juntas colector salida de 1.Sustitución de juntas del colector de agua (1) salida de agua 4.a.1.Pérdidas y fugas de combustible en 1.Verificar condiciones de flujo y diario ASWB (500 h) conexiones y tuberías (>> 1) estanqueidad en tuberías y conexiones 2.Revisión general de conexiones 1000 horas ASWB (500 h) 4.a.2.Pérdidas de combustible por los inyectores 3.Combustible en la V del motor 1.Revisión de inyectores y reemplazo Causa Raíz 1000 h ASWG (1000 h) (<1) de toberas 4.a.3.Rotura de la bomba de inyección de combustible (<1) 1.Verificación de condiciones de presión y caudal. diario 2.Revisión general de la bomba 1.Desmontar, limpiar, reacondicionar 5000 h 4.a.4.Inyectores sucios (1) 100 h 1000 h 05-018(5000 h) 01-001, 01002(diario) Q-31121-6 (48 m) Q-31121-5 (48 m) Q-31121-6 (48 m) 05-005(5000 h) 03-009(1000 h) Q-31121-6 (48 m) Q-31121-6 (48 m) 05-016(5000 h) 04-003(1000 h) y probar inyectores 4.a.5.Desajuste de inyectores (< 1) 4.a.6.Fallo en toberas de inyección (< 1) 1.Reacondicionamiento de inyectores 1.Sustitución de toberas de inyección 4.a.7.Cartuchos de filtro de combustible sucios (1) 1.Cambiar los cartuchos del filtro y comprobar el apriete de las conexiones 4.a.8.Problemas en bomba de alimentación de 1.Verificación de condiciones de diario combustible (< 1) presión y caudal. 2.Revisión general de la bomba 5000 h 4.a.9.Tanque de servicio de cada generador con nivel bajo (1) 1.Revisión de la instrumentación y control asociada a este sistema 1000 h 2.Revisión y limpieza de los tanques 5000 h de servicio. 3.Añadir indicador visual de nivel de Modificación 4.a.10.Problemas en la depuradora cuando combustible 1.Revisión de las condiciones del llenamos tanque de servicio (800 l) (2) combustible y de los filtros ASVZ (250 h) Q-31121-150 (12 m) Q-12311-13 (48 m) Diario 2.Análisis del combustible 3.Revisión de la instrumentación y 100 h 2500 h control de la depuradora. 4.Revisión general de la depuradora 5000 h 4.a.11.Problemas en filtros previos metálicos 1.Verificar condiciones de presión y diario entre tanque de servicio y motor (4) 4.a.12.Fallo en la bomba de servicio diario de reemplazar según cambio de la presión 1.Verificación de condiciones de diario combustible presión y caudal. 2.Revisión general de la bomba 5000 h 4.a.13.Problemas en filtro coalescente al llenar 1.Verificar condiciones de presión y diario el tanque con la bomba de trasiego se ve condición (presión, agua) (< 1) proponer drenaje y posible reemplazo según la variación de la presión 5.a.1.Fallo en la bomba de aceite (1) 1.Verificación de condiciones de presión, temp. y caudal de aceite. ASVZ (250 h) Q-31121-5 (48 m) ASVZ (250 h) diario 2.Análisis básico del aceite 100 h 3.Análisis detallado del aceite (laboratorio) 1000 h 4.Análisis detallado de componentes mecánicos de la bomba de lubricación 20000 h www.confiabilidadoperacional.com [email protected] 03-002(500 h) 02-005 (diario) Q-31121-18 (48 m) 23 Modos de fallos/ Estrategias de Mantenimiento Frecuencia Frecuencia de fallos (fallos/año) definidas por el RCM RCM 5.a.2.Bajo nivel de aceite (1.5) 1.Controlar el nivel de aceite y añadir en caso necesario 5.a.3.Fugas, taponamiento o pérdidas de aceite 1.Verificar condiciones de flujo y por tapa del cárter, retenes del cigüeñal, soportes de filtros, conexiones, tuberías, etc.… estanqueidad en tuberías, mangueras, filtros , conexiones y retenes. (1.5) 2.Revisión general de conexiones 3.Quitar el aceite de la bandeja (aceite PMS ICMP Cuarto escalón 01-005 (diario) diario 02-005 (diario) 100 h Causa Raíz 03-003 (500 h) en bandeja de acero inoxidable situada 5.a.4.Cartuchos de filtro de aceite sucios (1) debajo del cárter) 1.Cambiar los cartuchos del filtro de 5.a.5.Fallo en el enfriador de aceite (1) aceite 1.Verificación de condiciones de ASWC (500 h) 03-004 (500 h) diario presión, temperatura y caudal de aceite. Revisión de juntas 2.Revisión general del enfriador 5.a.6.Problemas de contaminación del aceite (1) 1.Verificación de condiciones de presión, temperatura y caudal de 1000 h Q-31121-18 (48 m) 04-010(1000 h) diario aceite. 2.Análisis básico de contaminación del aceite 100 h 3.Análisis detallado del aceite (en laboratorio) 1000 h 5.a.7.Fallos en la instrumentación y control del 1.Limpieza de contactos, ajuste de 500 h sistema de lubricación (1) cableado, verificar funcionamiento. 2.Realizar termografía en tableros de 1000 h 5.a.8.Suciedad en los elementos filtrantes del control 1.Limpiar/reemplazar los elementos respiradero del cárter (1) filtrantes del respiradero del cárter 6.a.1.Fallo en el sistema de 24 V, conexiones y 1.Seguimiento de las condiciones de tableros del sistema (<1) Corriente y voltaje 2.Pruebas de verificación, limpieza y ASWJ (1000 h) diario ASWO Q-31121-11 (48 m) (arranque) 500 h calibración de los instrumentos asociados. 3.Termografía en tableros 1000 h 6.a.2.Fallo regulación electrónica (regulador Heizmann de control de inyección) 1.Realizar pruebas de ajustes, funcionamiento y calibración 1000 h Fluctuaciones en vacío, caballeo en algunos reguladores nuevos (0.5) 2.Revisión general del regulador 5000 h Q-31121-11 (48 m) 6.a.3.Fallo en válvula eléctrica de parada en 1.Verificación de condiciones diario Q-31121-5 (48 m) bomba inyectora (<< 1) (especialmente en el arranque) 2.Desmontar la válvula para realizar 1000 h 05-013(5000 h) limpieza interna, ajuste de cableado y verificar funcionamiento 6.a.4.Fallo en regulador de tensión del 1.Verificar condiciones de tensión diario generador que da la tensión de referencia al regulador (1) 2.Realizar pruebas de ajustes, funcionamiento y calibración 1000 h 6.a.5.Fallo en sensor de velocidad (1) 1.Ajuste de cableado, verificar funcionamiento y calibración de 1000 h Q-31121-1 (24 m) Q-31121-11 (48 m) acuerdo al rango de medición del instrumento 7.a.1.Problemas en sensores y alarmas de las 1.Comprobar el funcionamiento de las principales variables temperatura y presión (PT 1000) (2 fallos en Turia) lámparas y valores del panel de control 2.Desmontar el instrumento y realizar I-31121-1 (24 m) 500 h I-31121-1 (24 m) 500 h I-31121-1 (24 m) pruebas de calibración y verificar funcionamiento 3.Pruebas de funcionamiento de alarmas www.confiabilidadoperacional.com [email protected] 01-006 (diario) 24 Modos de fallos/ Estrategias de Mantenimiento Frecuencia Frecuencia de fallos (fallos/año) definidas por el RCM RCM 1.Verificar condiciones de entrada tensión y voltaje. diario 2.Termografía en los cuadros 1000 h 7.a.3.Fallo en válvula neumática de parada del principales 1.Revisión mecánica y de 1000 h I-31121-1 (24 m) motor (<<1) 7.a.4.Fallos en conexiones de alarmas y funcionamiento general de la válvula 1.Revisión y limpieza de las 500 h I-31121-1 (24 m) protección (1) conexiones. 7.a.5.Fallo en regleta conversora (1) 2.Análisis de termografía 1.Revisión y limpieza de las 1000 h 500 h I-31121-1 (24 m) conexiones. 2.Análisis de termografía 1000 h 7.a.6.Fallo en relojes de medida (2) 1.Revisión y limpieza de las 2500 h 7.a.7.Desajuste de presostatos y termostatos (1) conexiones 1.Comprobar presostatos y termostatos 8.a.1.Desajuste de las juntas del colector de escape (3) 1.Revisión de condiciones de presión y temperatura de gases de escape e 7.a.2.Fallo de la tarjeta del cuadro de maniobras local del motor (<< 1) PMS ICMP Cuarto escalón I-31121-1 (24 m) I-31121-1 (24 m) I-31121-1 (24 m) diario 05-014(5000 h) 01-009 (diario) inspección visual para detectar fugas en juntas y verificar el color de los gases de escape. 2.Revisión y ajuste del conjunto de colectores y juntas 500 h 3.Sustitución de juntas del colector de escape 05-019(5000 h) 8.a.2.Desajuste de juntas del colector de entrada 1.Revisión de colectores de admisión diario de aire de admisión (1) 2.Sustitución de juntas del colector de entrada de aire de admisión 1000 h 8.a.3.Suciedad en los colectores de admisión y 1.Drenaje de aire en conductos de diario (5000 h) 01-010 (diario) escape (1) drenaje. 2.Controlar el estado y limpiar los colectores de admisión y escape 1000 h 05-010(5000 h) 1.Revisión de las condiciones de presión (diferencial de presión y diario 8.a.4.Filtros de aire sucios (1) 04-012 (1000 h), 05-017 reemplazar según condición. 8.a.5.Problemas filtro exterior (1) 2.Quitar suciedad del filtro de aire 3.Sustitución del filtro 500 h 1000 h 1.Revisión de las condiciones de presión (diferencial de presión y diario ASWA (500 h) ASWA (500 h) 02-003 (100 h) reemplazar según condición 8.a.6.Problemas en el conducto de salida de expansión de los escapes (<< 1) 2.Sustitución del filtro 1.Revisión de condiciones de presión y 500 h diario ASWA (500 h) temperatura de gases de escape e inspección visual para fugas en juntas. 2.Revisión detallada del conducto 8.a.7.Huelgos excesivos en turbosoplante (<< (análisis de materiales) 1.Comprobar los huelgos axial y radial 1) 8.a.8.Fallo juntas/colector de admisión (<< 1) del turbosoplante 1.Cambio de las juntas del colector de 500 h ASWE (1000 h) Q-31121-10 (48 m) 04-008(1000 h) 04-011(1000 h) admisión y escape 8.a.9.Deterioro de los retenes de los cojinetes de los extremos del compresor (< 1) 1.Reemplazo de los retenes de los cojinetes de los extremos del 8.a.10.Fallo del conjunto turbosoplante (< 1) compresor 1.Desmontar y reparar turbosoplante Q-31121-10 (48 m) Q-31121-10 (48 m) 05-011(5000 h) Q-31121-17 (48 m) 03-001 (500 h) diesel generador 9.a.1.Pérdida de apriete de pernos de acoplamiento (<< 1) 1.Análisis de condiciones básicasruido. diario 2.Análisis de vibraciones 3.Revisión de ajuste de los pernos 1000 h 5000 h www.confiabilidadoperacional.com [email protected] 25 Modos de fallos/ Estrategias de Mantenimiento Frecuencia Frecuencia de fallos (fallos/año) definidas por el RCM RCM 9.a.2.Pérdida de propiedades elásticas de los tacos de neopreno (se observa por vibración) 1.Análisis de condiciones básicas como ruido. diario (1.5) 2.Análisis de vibraciones y alineación 1000 h 3.Revisión de ajuste de los pernos 1000 h 10.a.1.Fallo en el generador (< 1) 1.Limpiar e inspeccionar alternador y PMS ICMP Cuarto escalón Q-31121-3 (48 m) 03-001 (500 h) ASWL (1000 h) servicios de control 2.Lubricar los rodamientos del alternador ASWM(1000 h) 3.Verificar las condiciones de Temperatura de los devanados diario 4.Chequear los niveles de aislamiento 250 h AXAJ (1 mes) Q-31121-4 (48 m) de la bobina del estator (prueba de aislamiento) 5.Prueba de sobrecarga (Surge comparison testing) 5000 h 6.Prueba de medición de caída de 5000 h tensión (Ohm Testing) 7.Prueba de análisis de circuito del 5000 h Motor (Motor Circuit Analysis MCA) 10.a.2.Fallo en filtro de aire de refrigeración del 1.Verificar las condiciones de alternador (< 1) Temperatura de los devanados 2.Reemplazo diario 10.a.3.Fallo en el rodamiento (< 1) 1.Seguimiento de la temperatura y presión de aceite del rodamiento diario 2.Medición de vibraciones 100 h 500 h 3.Análisis de Aceite 250 h 11.a.1.Pérdida de propiedades en la base y los 1.Verificación de las vibraciones y continua 01-008 (diario) soportes (< 1) ruidos. 2.Cambio de tacos. Revisión general 5000 h 05-004(5000 h) de cada mantenimiento mayor 3.Revisión de soportes elásticos del motor ASWB (500 h) 12.a.1.Fallo en la reductora de presión de aire de arranque (de 40 a 8 kg/cm2) (1) 1.Pruebas de funcionamiento y calibración 500 h 12.a.2.Fallo en la electroválvula de arranque (1) 1.Verificación de condiciones diario (especialmente en el arranque) 2.Desmontar la válvula para realizar 1000 h limpieza interna, ajuste de cableado y verificar funcionamiento 12.a.3.Fallo del motor de arranque (<< 1) 1.Pruebas de funcionamiento y 500 h 12.a.4.Fallo en sistema de control ó calibración, comprobando tolerancias 1.Pruebas de funcionamiento y 500 h temporización (temporizado a 10 seg) (2) 12.a.5.Fallo en sistema de baterías (1) calibración 1.Pruebas de funcionamiento y 500 h Q-31121-9 (48 m) Q-31311-12 (48 m) calibración 12.a.6.Baja presión de aire de arranque (1) 1.Comprobar la presión del aire comprimido del motor de arranque Q-31311-9 (48 m) 01-007 (diario) 12.a.7.Bajo nivel de liquido de batería (1) 1.Controlar el nivel del liquido de batería Q-31311-12 (48 m) 02-004 (100 h) 12.a.8.Desgaste de las partes móviles del 1.Controlar el estado y tolerancias de Q-31311-9 (48 m) 05-012(5000 h) arrancador (< 1) las partes móviles del arrancador www.confiabilidadoperacional.com [email protected] 26 2.2.1 Actividades nuevas de mantenimiento por condición propuestas a partir del RCM Modo de fallo Actividades por condición Intervalo Recomendaciones 2.a.1.Problemas mecánicos (cojinete, cigüeñal, árboles de leva, etc....) 1.Evaluación de condiciones básicas: temperatura, presión, etc. diario Se propone tomar medidas básicas de operación para desarrollar tendencias y detectar modos de fallos a partir de variables de operación 2.Análisis de ruidos y vibraciones (desarrollar tendencias) 250 h Revisar las frecuencias de aplicación de la actividad 2, en el programa actual se propone hacer esta actividad cada 20000 horas (varada), lo ideal sería modificar esta frecuencia a 250 horas (generar tendencias) 3.Prueba de compresión 2500 h Actividad a realizar con un kit de medición de compresión, que normalmente incluye un manómetro, una válvula especial para descarga, y adaptadores para la toma de compresión por el orificio del inyector. Se trataría igualmente de evaluar tendencias y medir descompensación entre cilindros. 3.a.5.Rotura de palas en ventilador 1. Análisis de vibraciones en ventilador 250 h Analizar y observar variaciones en el patrón de vibraciones de los ventiladores, provocados por desequilibrios que pudieran estar producidos por daños en palas o estructura imperceptibles al operario y que pueden causar problemas más graves 9.a.2.Pérdida de propiedades elásticas de los tacos de neopreno 1.Análisis de vibraciones 1000 h Analizar a partir de las vibraciones posibles problemas de los tacos de neopreno, ocasionados por las exigentes condiciones de trabajo lo que podría acelerar sus procesos de deterioro 10.a.3.Fallo en el rodamiento del generador 1. Análisis de vibraciones 100 h Analizar y observar variaciones en las vibraciones de los rodamientos (desarrollar tendencias y complementar este proceso con el análisis del aceite de lubricación del rodamiento) 11.a.1.Pérdida de propiedades en base y soportes del motor 1. Análisis básico de vibraciones y ruidos Continua Analizar de forma continua las vibraciones y los ruidos (se propone que se tenga un equipo portátil de vibraciones de tal forma que esta actividad sea realizada por el personal de abordo) 6.a.1.Fallo en sistema de 24 V, conexiones y tableros de control 1. Termografía 1000 h Esta actividad permitirá diagnosticar conexiones defectuosas, corrosión en conectores, oxidación de interruptores, aprietes incorrectos 7.a.2.Fallos en tarjetas de cuadro de maniobras local 1. Termografía 1000 h Esta actividad permitirá diagnosticar conexiones defectuosas, corrosión en conectores, oxidación de interruptores, aprietes incorrectos 5.a.6.Problemas de contaminación del aceite 1. Análisis básico del aceite 100 h Analizar condiciones físico químicas del aceite. Los resultados de estos análisis deberán utilizarse para desarrollar tendencias. Adicionalmente el análisis de aceite se puede integrar con el análisis de vibraciones 4.a.10.Problemas en la depuradora (800 l) 1. Análisis de combustible 100 h Analizar condiciones físico químicas del combustible. Los resultados de estos análisis deberán utilizarse para desarrollar tendencias 3.a.6.Problemas en radiador 1. Análisis del líquido de refrigeración 100 h Analizar condiciones físico químicas del líquido de refrigeración. Los resultados de estos análisis deberán utilizarse para desarrollar tendencias www.confiabilidadoperacional.com [email protected] 27 2.2.2. Actividades de Rediseño y Análisis Causa Raíz propuestos a partir del RCM Modo de fallo 3.a.6.Problemas en el radiador Actividad propuesta Se propone evaluar un rediseño de la ubicación del sensor de nivel que asegure niveles de alerta y alarma adecuados a los responsables de mantenimiento 4.a.9.Tanque de servicio de cada generador con nivel bajo Se propone un análisis detallado, posible rediseño sobre la instrumentación y control del tanque de servicio Evaluar el agregar indicador de nivel visual 4.a.10.Problemas en la depuradora cuando llenamos tanque de servicio (800 l) Evaluar proceso de control de la depuración posible rediseño sobre la instrumentación y control de la depuradora 5.a.3.Fugas, taponamiento o pérdidas de aceite por tapa del cárter, retenes del cigüeñal, soportes de filtros, conexiones, tuberías, etc.… Análisis Causa Raíz de la existencia de combustible en V del motor www.confiabilidadoperacional.com [email protected] 28 CAPÍTULO 3 CONSIDERACIONES FINALES DEL PROCESO DE APLICACIÓN PILOTO DEL RCM 3.1. Pasos futuros a considerar en la implantación del RCM Cargar los datos de modos de fallos obtenidos a partir del análisis RCM en el sistema de gestión del Mantenimiento (codificar los modos de fallos en el Galia). Diseñar un programa de captura y análisis de las principales variables de condición (análisis de vibraciones, aceite, termografía, etc.) y desarrollar registros que permitan evaluar tendencias (corto, mediano y largo plazo). Sería recomendable que la armada tuviera un grupo propio dedicado a evaluar y analizar de forma integral los resultados obtenidos con las técnicas de monitoreo por condición. Desarrollar el análisis coste riesgo beneficio de las tareas de rediseño en cuanto a la modificación de las instalaciones actuales: planos, especificaciones, listas de materiales, presupuestos, etc. cuya necesidad se identificó durante el análisis RCM. Diseñar e implantar un proceso de análisis de índices básicos de Fiabilidad a partir de los modos de fallos identificados: tiempo promedios operativos, tiempos promedio fuera de servicio y frecuencia de fallos. Desarrollar un modelo de jerarquización de modos de fallo en función del Riesgo. Se propone cuantificar el Riesgo de los modos de fallo tomando como base las frecuencias y los costes asociados de las consecuencias de la ocurrencia de cada uno de los modos de fallo, de acuerdo al siguiente modelo: Riesgo por modo de fallo = F x (C. mant.) = Euros/año, dónde: F: frecuencia anual de la ocurrencia del modo de fallo, fallos/año. C. mant.: Coste de mantenimiento por modo de fallo, Euros/fallo En términos generales, la implantación del RCM en la Armada Española, permitirá: Crear un espíritu altamente crítico en todo el personal (operaciones-mantenimiento) frente a condiciones de fallo y averías. Lograr una distribución más eficiente de los recursos económicos y humanos asignados al mantenimiento. Optimizar la fiabilidad operacional, maximizar la disponibilidad y/o mejorar la mantenibilidad de las plantas y sus activos. Fomentar el trabajo en grupo entre las distintas especialidades. Incrementar los niveles de seguridad operacional. Optimizar la aplicación de las actividades de mantenimiento, en especial las relacionadas con monitoreo por condición, tomando en cuenta la importancia de las consecuencias de los modos de fallos dentro del contexto operacional. Aumentar el conocimiento del personal tanto de operaciones como de mantenimiento con respecto a los procesos operacionales y sus efectos sobre la integridad de las instalaciones. Desarrollar un sistema efectivo de registro y manejo de los datos de fallos. Finalmente, se debe promover implantación del RCM, dentro de un proceso global de mejora de la Fiabilidad Operacional de toda la organización y no como una iniciativa aislada del área de mantenimiento. No se debe limitar el campo de acción de las técnicas de optimización de www.confiabilidadoperacional.com [email protected] 29 Fiabilidad, a herramientas únicas asociadas en muchas oportunidades a simples modas. El éxito de la implantación del RCM, dependerá fundamentalmente del recurso humano involucrado, motivo por el cual, hay que tener un especial cuidado en el proceso de inducción y en la formación del personal que participará en este proceso. Hay que tener claro, que el proceso de implantación del RCM en una organización, no traerá consigo resultados inmediatos, los mismos podrán cuantificarse y evaluarse de forma fiable en un período de tres años aproximadamente, por lo cual este proceso de mejora debe ser visualizado como un proyecto de largo alcance y con visión de futuro. www.confiabilidadoperacional.com [email protected] 30 BIBLIOGRAFÍA Parra, Carlos. “Course of Reliability Centered Maintenance”, Universidad de los Andes, Mérida - Venezuela, 1998. Moubray, Jhon. “RCM II: Reliability Centered Maintenance”, Industrial Press Inc., New York, USA, 1991. Jones, Richard. “Risk-Based Management: A Reliability-Centered Approach”, Gulf Publishing Company, First Edition, Houston, Texas 1995. Robin E. Mcdermott, Raymond J. Mikulak y Michale R. Beauregard. “The Basics of FMEA”, Quality Resources, New York, USA, 1996. Bello, G. and A. Bobbio. “A Reliability Data Bank in the Petrochemical Sector”, Terotechnia, Vol. 2 1991. Bloch, H. P. “Improving Machinery Reliability”, Gulf Publishing, Houston, 1989. Jones, Richard. “Risk-Based Management: A Reliability-Centered Approach”, Gulf Publishing Company, First Edition, Houston, Texas, 1995. Kapur, K.C and Lamberson, L.R. “Reliability in Engineering Design”, Jhon Weiley & Sons Inc., 1983. Minton, L.A. and Johnson, R.W. “Repairable Systems Reliability”, Marcel Dicker Inc., New York, 1984. Parra, C. “Metodología de Implantación del Mantenimiento Centrado en Fiabilidad en la Refinería de Amuay”, Universidad de los Andes, Venezuela, 1997. Robin E. Mcdermott, Raymond J. Mikulak y Michale R. Beauregard. “The Basics of FMEA”, Quality Resources, New York, 1996. “Guidelines for Process Equipment Reliability Data”, Center for Chemical Process Safety, 345 East 47th Street, New York, 1994. “Offshore Reliability Data (OREDA)”, Published by the OREDA participants - DNV Technica, N-1322 Norway, 1993. Woodhouse, J. “Course of Reliability- Centered Maintenance, Section two: Failure Modes and Effects Analysis”, The Woodhouse Partnership, England -1993. www.confiabilidadoperacional.com [email protected]