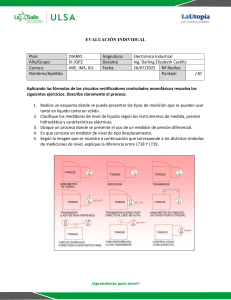

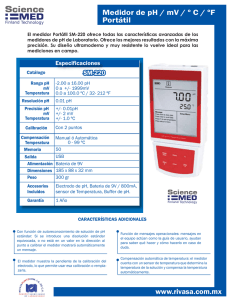

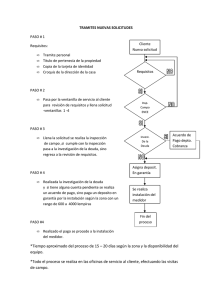

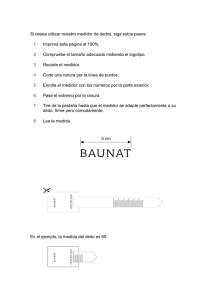

Código : Método CH-5 Revisión: 2 LIBRO DE METODOLOGÍAS APROBADAS Fecha : Noviembre 2012 Pagina : 1 de 55 METODO CH-5: DETERMINACION ESTACIONARIAS DE 1.0 Principio y Aplicabilidad. 1.1 Principio LAS EMISIONES DE PARTICULAS DESDE FUENTES Se basa en extraer isocinéticamente el material particulado de una fuente y se recoge en un filtro de fibra de vidrio mantenido a una temperatura del rango de 120 ± 14 ºC (248 ± 25 ºF) u otra temperatura según se especifique en la reglamentación aprobada por la Autoridad Competente, para una aplicación en particular. La masa de particulado, que incluye todo material que se condense a ó sobre temperatura de filtración, se determinará gravimétricamente después de llevar a sequedad. 1.2 Aplicabilidad Este método se aplica para determinar las emisiones de partículas desde una fuente estacionaria. 2.0 Aparatos. 2.1 Tren de muestreo En la figura 5-1 se entrega un esquema del tren de muestreo utilizado en este método. Se entregan los detalles completos de su construcción en el documento PB-203060 (Cita 2 en la Bibliografía). Los procedimientos de operación y de mantenimiento del tren de muestreo se describen en el documento PB-209022 (Cita 3 en la Bibliografía). Puesto que el uso correcto es importante para obtener resultados válidos, todos los usuarios deben leer el documento PB-209022 y adoptar los procedimientos de operación y mantenimiento que se indican allí, a menos que se especifique lo contrario. El tren de muestreo consiste en los siguientes componentes: Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 2 de 55 2.1.1 Boquilla de la sonda De acero inoxidable (316) o de vidrio con el borde principal afilado y ahusado. El ángulo de ahusamiento debe ser igual ó menor a 30 y este ahusamiento debe ir por el exterior para mantener un diámetro interno constante. La boquilla de la sonda debe tener un diseño de gancho o codo, a menos que la Autoridad Competente indique lo contrario. Si la boquilla está hecha de acero inoxidable, debe ser construida de un tubo sin costura. Se pueden usar otros materiales, sujetos a la aprobación Autoridad Competente. Se debe tener a disposición un rango de tamaños de boquilla adecuados para muestreo isocinético, por ejemplo, 0,32 a 1,27 cm (1/8 a 1/2 pulg.), o mayor si se usan trenes de muestreo de volúmenes superiores, con diámetros internos (DI) en aumentos de 0,16 cm (1/16 pulg.). Cada boquilla debe estar calibrada conforme a los procedimientos indicados en la sección 5. Cada boquilla debe ser marcada con un número de identificación para los fines de inventario y de calibración. 2.1.2 La sonda Tubo de vidrio de cuarzo o de borosilicato con un sistema calefactor con la capacidad para mantener, durante el muestreo, la temperatura del gas en la salida de la sonda a 120 ± 14 ºC (248 ± 25 ºF). (Durante la medición se puede optar por operar el equipo a una temperatura inferior a la especificada). Ya que, generalmente, no se monitorea la temperatura real en la salida de la sonda durante el muestreo, se consideran aceptables las sondas fabricadas conforme a PB-203060 y que utilizan curvas de calibración de PB209022 (o calibradas según el procedimiento señalado en PB-209022). Es posible usar sondas de vidrio de cuarzo o de borosilicato para temperaturas de chimenea de hasta aproximadamente 480 ºC (900 ºF). Se usará solo de cuarzo para temperaturas entre 480 y 900 ºC (900 y 1.650 ºF). Se pueden usar ambos tipos de sondas a temperaturas más elevadas que las especificadas, pero durante breves períodos de tiempo, sujeto a la aprobación de la Autoridad Competente. La temperatura de reblandecimiento para el vidrio de borosilicato es de 820 ºC (1.508 ºF) y para el cuarzo, 1.500 ºC (2.732 ºF). Cuando resulte práctico, se deben hacer todos los esfuerzos posibles para usar sondas de vidrio de cuarzo o de borosilicato. Alternativamente, se pueden usar sondas de metal Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 3 de 55 construidas de tubería sin costura (por ejemplo, acero inoxidable 316 u otros metales anticorrosivos), sujetos a la aprobación de la Autoridad Competente. 2.1.3 Tubo Pitot Se usa un tubo Pitot tipo S, tal como está descrito en la sección 2.1 del Método CH-2, u otro aparato aprobado por Autoridad Competente. El tubo Pitot debe estar adherido a la sonda (según se muestra en la figura 5-1) para permitir un monitoreo constante de la velocidad del gas de chimenea. El plano el orificio de impacto del tubo Pitot (alta presión) debe estar al mismo nivel o sobre el plano de entrada de la boquilla (ver Método CH-2, Fig. 2-6B) durante el muestreo. El montaje del tubo Pitot tipo S debe tener un coeficiente conocido, determinado según se indica en la sección 4 del Método CH-2. 2.1.4 Medidor de la presión diferencial Manómetro inclinado o un equipo equivalente (dos), según se describe en la sección 2.2 del Método CH-2. Un manómetro se usará para obtener lecturas del diferencial de presión de la velocidad ( p), y el otro para lecturas del diferencial de presión en la placa orificio. 2.1.5 Portafiltro De vidrio de borosilicato, con un disco de vidrio fritado para soporte del filtro y una empaquetadura de silicona. Se pueden usar otros materiales de construcción (por ejemplo, acero inoxidable, Teflón, Viton), sujeto a la aprobación de la Autoridad Competente. El diseño del portafiltro debe proporcionar una eficaz obturación contra filtraciones desde el exterior o alrededor del filtro. El portafiltro debe conectarse inmediatamente a la salida de la sonda (o del ciclón, en caso de ser utilizado). 2.1.6 Sistema calefactor para el filtro Todo sistema calefactor con la capacidad para mantener, durante el muestreo, una temperatura alrededor del portafiltro de 120 ± 14ºC (248 ± 25 ºF). Alternativamente, el operador puede optar por operar el equipo a una temperatura más baja de lo especificado, sujeto a la aprobación de la Autoridad Competente. Se debe instalar un medidor de temperatura con la capacidad para medir temperaturas dentro de Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 4 de 55 3 ºC (5,4 ºF), con el objeto de regular y monitorear la temperatura alrededor del portafiltro durante el muestreo. También es posible utilizar sistemas calefactores distintos de los que se muestran en PB-203060. 2.1.7 Condensador Se puede usar el siguiente sistema para determinar el contenido de humedad del gas en el ducto o chimenea: 4 impingers conectados en serie con accesorios de vidrio esmerilado sin filtraciones o cualquier sistema de conexiones no contaminantes, libre de filtraciones. El primer, tercer y cuarto impingers deben ser del tipo Greenburg-Smith modificado, consistente en el reemplazo de la punta por un tubo de vidrio de DI de 1,3 cm (1/2 pulg.) que se extiende hasta 1,3 cm (1/2 pulg.) desde el fondo del frasco. El segundo impinger también debe ser del tipo Greenburg-Smith pero con la punta estándar. Es posible usar modificaciones, sujetas a la aprobación de la Autoridad Competente, (por ejemplo, usar conexiones flexibles entre los impingers, usar materiales de vidrio o líneas de vacío flexibles para conectar el portafiltros con el sistema condensador). El primer y segundo impinger deben contener cantidades conocidas de agua (sección 4.1.3), el tercero debe estar vacío y el cuarto, contener un peso conocido de sílica gel o desecante equivalente. Se debe colocar un medidor de temperatura, con la capacidad para medir temperaturas dentro de 1,5% , a la salida del cuarto impinger para propósitos de monitoreo. Alternativamente, se puede utilizar todo sistema que enfríe la corriente de gas y permita medir la humedad y agua condensada que sale del sistema condensador, dentro de 1 mL. o 1 g., según corresponda para cada caso, sujeto a la aprobación de la Autoridad Competente. Se consideran medios aceptables para medir el agua condensada, ya sea gravimétrica o volumétricamente, y para medir la humedad que sale del condensador, lo siguiente: (1) monitorear la temperatura y presión a la salida del condensador y aplicar las leyes de Dalton de las presiones parciales, o (2) pasar la corriente de gas a través de una trampa de sílica gel tarada (o desecante equivalente) con los gases de salida mantenidos a menos de 20 ºC (68 ºF) y determinar la ganancia en peso de la sílica. En caso de usar otros medios distintos de la sílica gel para determinar el contenido de humedad que sale del sistema condensador, se recomienda seguir usando la sílica gel (o equivalente) entre el sistema condensador y la bomba para evitar la condensación de la Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 5 de 55 humedad en la bomba e instrumentos de medición y también para evitar el tener que hacer correcciones, relacionadas con la humedad, en el volumen medido. NOTA: Si además del contenido de humedad se desea determinar el material particulado retenido en los impingers, entonces se debe emplear el sistema de impingers ya descrito, sin ninguna modificación. La Autoridad Competente o estudios individuales que requieren esta información se les debe comunicar tanto la recuperación de las muestras como los análisis del contenido de los impingers. 2.1.8 Sistema de medición Medidor de vacío, bomba sin filtraciones, medidor de temperaturas con la capacidad para medir temperaturas dentro 1,5% , medidor de gas seco con la capacidad para medir el volumen dentro de un 2%, y el equipo adecuado, según se muestra en la figura 5-1. También se pueden usar otros sistemas de medición con la capacidad para mantener velocidades de muestreo dentro de un 10% de la velocidad isocinética y para determinar volúmenes de muestras dentro de un 2%, sujetos a la aprobación de la Autoridad Competente. Cuando se usa un sistema de medición junto con un tubo Pitot, entonces el sistema debe permitir chequeos de las velocidades isocinéticas. Es posible utilizar trenes de muestreo que emplean sistemas de medición diseñados para velocidades de flujo más altas que las descritas en PB-203060 o PB-209022, siempre y cuando se cumpla con las especificaciones de este método. 2.1.9 Barómetro Barómetro de mercurio, aneroide u otro, con la capacidad para medir presiones atmosféricas dentro de 2,5 mm Hg (0,1 pulg. Hg). En muchos casos, se pueden obtener lecturas barométricas de estaciones del Servicio Nacional Meteorología; en ese caso, se pedirá el valor a la estación (que corresponde a la presión barométrica absoluta) y se aplicará un ajuste para las diferencias de altura entre la estación meteorológica y el punto de muestreo a una razón de -2,5 mm Hg (0,1 pulg. Hg) por cada 30 m (100 pies) cuando la altura del punto de muestreo esta por sobre el nivel de la estación o viceversa para cuando la altura esta por debajo del nivel. Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 6 de 55 2.1.10 Equipo para determinar la densidad del gas Sensor de la temperatura y medidor de presión, según se describe en las secciones 2.3 y 2.4 del Método CH-2 y, en caso de ser necesario, un analizador de gas, según se describe en el Método CH-3. De preferencia, el sensor de temperatura debe permanecer ensamblado con el tubo Pitot o sonda de muestreo en una configuración fija, de tal modo que la punta del sensor se extienda más allá del borde principal de la cubierta de la sonda y no toque ningún metal. Alternativamente, el sensor puede ensamblarse justo antes de ser usado en terreno. Sin embargo, se debe considerar que si el sensor de la temperatura se ensambla en terreno, entonces éste se debe ubicar en una disposición libre de interferencias con respecto a las caras abiertas del tubo Pitot tipo S (ver el Método CH-2, Fig. 2-7). Como una segunda alternativa, si se introduce una diferencia no mayor a 1% en la medición de la velocidad promedio, no es necesario ensamblar el medidor de la temperatura a la sonda o tubo Pitot. (Esta alternativa está sujeta a la aprobación de la Autoridad Competente respectiva). 2.2 Recuperación de muestras. Se necesitan los siguientes ítemes: 2.2.1 Escobillas para la sonda y para la boquilla de la sonda Escobillas con cerdas de nylon y mangos de alambre de acero inoxidable. La escobilla para la sonda debe ser extendible (por lo menos del mismo largo que la sonda) de acero inoxidable, nylon, teflón o cualquier otro material inerte similar. Las escobillas deben poseer el tamaño y forma adecuada para escobillar el interior de la sonda y la boquilla. 2.2.2 Botellas de lavado Se recomiendan 2 botellas de lavado de vidrio. Se pueden usar botellas de lavado de polietileno, a opción del operador. Además se recomienda no guardar la acetona en botellas de polietileno por más de un mes. 2.2.3 Recipientes de vidrio para almacenar muestras Botellas químicamente resistentes, de vidrio de borosilicato para lavados con acetona, de 500 ml o 1000 ml. El revestimiento de las tapas roscas debe ser de goma con teflón o estar hecho de tal forma que no se filtren y sean resistentes a los ataques químicos Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 7 de 55 producidos por la acetona. (Se ha comprobado que las botellas de vidrio de boca angosta son menos propensas a tener filtraciones.). 2.2.4 Cajas Petri Para el filtro con las muestras, se utilizan cajas de vidrio o polietileno, a menos que la Autoridad Competente respectiva lo especifique de otro modo. 2.2.5 Probeta y/o balanza Para medir el agua condensada dentro de 1 mL. o 1 g., las probetas no deben tener subdivisiones superiores a 2 mL. La mayoría de las balanzas de laboratorio poseen la capacidad de medir dentro de 0,5 g. o menos. Cualquiera de estas balanzas resulta apropiada aquí y en la sección 2.3.4. 2.2.6 Recipientes plásticos para almacenar Recipientes herméticos para guardar la sílica gel. 2.2.7 Embudo y varillas de vidrio con punta de goma Para ayudar a transferir la sílica gel al recipiente. No es necesario que la sílica gel se pese en terreno. 2.2.8 Embudo De vidrio y polietileno, para ayudar a recuperar la muestra. 2.3 Análisis Se necesita el siguiente equipo para realizar los análisis: 2.3.1 Platillos de vidrio para pesar. 2.3.2 Desecador. Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 8 de 55 2.3.3 Balanza analítica Para medir dentro de 0,1 mg. 2.3.4 Balanza de terreno Para medir dentro de 0,5 g. 2.3.5 Vasos de precipitados de 250 mL. 2.3.6 Higrómetro Para medir la humedad relativa del ambiente en el laboratorio. 2.3.7 Medidor de la temperatura Para medir la temperatura ambiente en el laboratorio 3.0 Reactivos. 3.1 Muestreo Los reactivos que se emplean en los muestreos son los siguientes: 3.1.1 Filtros Filtros de fibra de vidrio, sin aglutinante orgánico, que posean al menos un 99,95% de eficiencia (menos del 0,05 % de penetración) para partículas de humo de Di octil Ftalato de 0,3 micrones. En fuentes que contienen SO2 o SO3, el material del filtro debe ser de un tipo que no reaccione con el SO2 o SO3. Se puede utilizar la Cita 10 en la sección 8, Bibliografía, para seleccionar el filtro adecuado. 3.1.2 Sílica gel Indicando el tipo, con granulometría entre 6 y 16 mallas. Si se ha utilizado previamente, se debe regenerar secándola a 175 C (350 F) durante 2 horas. También se puede usar sílica gel nueva, tal como se recibió. Alternativamente, se pueden emplear otros tipos de Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 9 de 55 desecantes (equivalentes o mejores), sujetos a la aprobación de la Autoridad Competente respectiva. 3.1.3 Agua Cuando se requiere analizar el material atrapado en los impingers, usar agua destilada y desionizada. Se debe efectuar blancos de agua antes de usarla en terreno para descontar del valor medido en las muestras de muestreo la cantidad de residuo del agua. 3.1.4 Hielo molido 3.1.5 Grasa de sellado Grasa de silicona estable al calor e insoluble en acetona. Esto no es necesario si se usan conectores que se atornillan con extremos de teflón. Como alternativa, también se pueden usar otros tipos de grasa de sellado, sujeto a la aprobación de la Autoridad Competente respectiva. 3.2 Recuperación de la muestra. Se necesita acetona grado analítico, con un residuo menor al 0,001%, en botella de vidrio. Generalmente, la acetona en recipientes metálicos posee un blanco elevado de residuo y no se debe usar. A veces, los proveedores cambian la acetona desde recipientes metálicos a botellas de vidrio. Por lo tanto, efectuar los blancos de acetona antes del uso en terreno y sólo se debe usar acetona que presenta valores bajos de blanco (menores al 0,001%). En ningún caso se debe restar del peso de la muestra el valor de blanco superior a 0,001% del peso de la acetona usada. El blanco de acetona se determinará seleccionando una muestra correspondiente al 25% del lote o partida adquirida. De esta muestra se toma una porción 200 mL. directamente de la botella seleccionada, para realizar el análisis gravimétrico al blanco de acetona. 3.3 Análisis Se necesitan 2 reactivos para llevar a cabo los análisis: Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 10 de 55 3.3.1 Acetona Igual que en el punto 3.2 3.3.2 Desecante Sulfato de calcio anhídro, indicando el tipo o sílica gel de acuerdo a especificaciones indicada en el punto 3.1.2. Alternativamente, es posible emplear otros tipos de desecantes, sujetos a la aprobación de la Autoridad Competente respectiva. 4.0 Procedimiento. 4.1 Muestreo La complejidad de este método es tal que con el objeto de obtener resultados confiables, los operadores deben ser calificados y tener experiencia con los procedimientos para realizar los muestreos. Para ello, la Autoridad Competente, establecerá los mecanismos por lo cuales se acreditará dicha competencia. Las mediciones se realizarán considerando tres corridas de muestreo en aquellas fuentes que resulten tener un caudal igual o superior a 1000 m3/Hr. estandarizado y dos corridas con caudal menor a este valor (en ambos casos se deberá considerar el caudal corregido por exceso de aire de acuerdo al tipo de combustible utilizado por la fuente). Los resultados que se obtengan deben ser coherentes entre si, por lo que la fuente debe medirse en una misma condición, salvo que la Autoridad Competente indique lo contrario para lo cual una dispersión menor a un 12,1% (porcentaje de desviación estándar sobre la media aritmética) se considera aceptable en el caso de un valor medio superior a 56 mg/m3 estandarizado. Si el promedio aritmético de las concentraciones es igual o inferior 56 mg/m3 estandarizado se considera como criterio de aceptabilidad una desviación estándar de 7 mg/m3 estandarizado. 4.1.1 Preparación previa al muestreo Se sugiere que el equipo de muestreo cuente con el mantenimiento señalado en el procedimiento descrito en el documento PB-209022. Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 11 de 55 Pesar, lo más cercano a los 0,5 g., varias porciones de 200 a 300 g. de sílica gel en recipientes herméticos. Registrar el peso total de la sílica gel más el recipiente, para cada uno de los recipientes. Como una alternativa, no es necesario pesar previamente la sílica gel, pudiendo pesarla directamente en el impinger justo antes del montaje del tren. Revisar visualmente los filtros contra la luz para detectar irregularidades, fallas o filtraciones casi imperceptibles. Marcar los filtros de diámetro adecuado en la parte posterior cerca del borde. Como una alternativa, se pueden marcar los envases de transporte (cajas Petri de vidrio o plástico) y mantener los filtros en estos envases durante todo el tiempo, excepto durante el muestreo y pesaje. Desecar los filtros a 20 ± 5,6 C (68 ± 10 F) y a presión ambiente durante al menos 24 horas y pesar a intervalos no inferiores a 6 horas hasta obtener un peso constante, es decir, cambio de 0,5 mg. del pesaje anterior; registrar los resultados al 0,1 mg. Durante cada pesaje, no se debe exponer el filtro a la atmósfera del laboratorio por un período mayor de 2 minutos y a una humedad relativa sobre el 50%. Alternativamente, (a menos que la Autoridad Competente respectiva lo especifique de otro modo), se pueden secar los filtros en un horno a 105 C (220 F) durante 2 o 3 horas, desecar durante 2 horas y pesar. Se pueden usar otros procedimientos fuera de los descritos, que dan cuenta de los efectos de humedad relativa, sujetos a la aprobación de la Autoridad Competente respectiva. 4.1.2 Determinaciones preliminares Seleccionar el sitio de muestreo y el número mínimo de puntos de muestreo, según el Método CH-1 o según lo especifique la Autoridad Competente respectiva. Determinar la presión en la chimenea, la temperatura y el rango de la presión de velocidad de los gases usando el Método CH-2. Se recomienda efectuar una revisión para detectar filtraciones en las líneas del Pitot (ver el Método CH-2, sección 3.1). Determinar el contenido de humedad usando el Método CH-4 de aproximación o sus alternativas con el propósito de ajustar la velocidad de muestreo isocinético. Determinar el peso molecular seco del gas de chimenea, según se describe en el Método CH-2, sección 3.6. En caso de usar el muestreo integrado del Método CH-3 para determinar el peso molecular, la muestra integrada de la bolsa se debe tomar simultáneamente con, y para la misma duración total de tiempo que, la corrida de muestreo de partículas. Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 12 de 55 Seleccionar un tamaño de boquilla, basándose en el rango de la presión de velocidad, de modo que no sea necesario cambiar el tamaño de la boquilla para mantener las velocidades de muestreo isocinético. Durante la corrida no se debe cambiar el tamaño de la boquilla. Asegurarse de seleccionar el adecuado medidor de presión diferencial para el rango de las presiones de velocidad observadas (ver la sección 2.2 del Método CH-2). Seleccionar una línea y largo de sonda adecuado, de tal modo que todos los puntos transversales puedan ser muestreados. Para chimeneas grandes, se debe considerar la posibilidad de tomar muestras desde los lados opuestos de la chimenea para reducir el largo de las sondas. En chimeneas de diámetros mayor de tres (3) metros se debe considerar 4 puertos de muestreo distribuidos a 90º sobre el perímetro de la chimenea. Seleccionar un tiempo total de muestreo mayor o igual al tiempo mínimo total de muestreo indicado en los procedimientos de muestreos para la industria específica de modo que: (1) el tiempo de muestreo por punto no sea inferior a 2 minutos (o un intervalo de tiempo mayor conforme a lo especificado por la Autoridad Competente respectiva), y (2) el volumen de muestra tomado (corregido a condiciones estándares) exceda el volumen total mínimo requerido de muestra de gas (1,0 m3 estándar, para fuentes fijas donde se estime que emitan concentraciones de material particulado inferior o igual a 20 (mg/m3N) y 0,6 m3 estándar para fuentes fijas que emitan concentraciones superiores a 20 (mg/m3N). Esto último esta basado sobre un promedio aproximado de la velocidad de muestreo. Para estos efectos se deberá considerar la concentración de material particulado indicado en el último informe de muestreo isocinético oficial con una antigüedad no mayor de dos años. Se recomienda que el número de minutos muestreado en cada punto sea un entero o un entero más medio minuto, con el fin de evitar errores al registrar el tiempo. El tiempo de muestreo en cada punto debe ser el mismo. En algunas circunstancias, por ejemplo, ciclos discontínuos de operación, puede ser necesario tomar muestras en menos tiempo en los puntos transversales y obtener volúmenes inferiores de muestras de gas. En estos casos, se debe obtener en primer lugar la aprobación de la Autoridad Competente respectiva. Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 13 de 55 4.1.3 Preparación del tren de recolección Durante la preparación y montaje del tren de muestreo, se deben mantener tapado todos los orificios donde puede ocurrir contaminación hasta antes del montaje o justo al dar inicio al muestreo. Colocar 150 mL. de agua en c/u de los 2 primeros impingers, dejar el tercer impinger vacío y transferir aproximadamente 200 a 300 g. de sílica gel previamente pesada desde su recipiente hasta el cuarto impinger. Se puede usar más sílica gel, pero una cantidad tal que durante el muestreo no salga del impinger. Ubicar el recipiente en un lugar limpio para más tarde usarlo en la recuperación de las muestras. Como alternativa, se puede determinar el peso de la sílica gel más el impinger lo más cercano al 0,5 g. y registrarlo. Con la ayuda de una pinza o de guantes quirúrgicos desechables, colocar un filtro marcado (identificado) y pesado en el portafiltro (frita). Asegurarse que el filtro se encuentre centrado y la empaquetadura bien colocada para evitar que la corriente de gas salga por los costados del filtro. Revisar el filtro para ver si existen rasgaduras después de terminar el montaje. Cuando se emplean líneas de vidrio, se debe instalar la boquilla seleccionada usando un "O-ring de Viton A" si las temperaturas de chimenea son inferiores a 260 C (500 F), y cuando las temperaturas son más elevadas emplear una empaquetadura adecuada (silicona, teflón, neopreno, o similar). Ver PB-209022 para más detalles. También es posible usar otros sistemas de unión que emplean, ya sea, casquillos de teflón o de acero inoxidable 316. Cuando se emplean líneas de metal, se debe instalar la boquilla en una conexión mecánica directa libre de filtraciones. Marcar la sonda con una cinta resistente al calor o por algún otro método para señalar la distancia adecuada adentro de la chimenea o ducto para cada punto de muestreo. Instalar el tren según se muestra en la figura 5-1, usando (en caso de ser necesario) una capa muy fina de grasa de silicona en todas las uniones de vidrio esmerilado y colocándola sólo en la parte exterior (ver PB-209022) para evitar la posibilidad de contaminar. Se puede usar un ciclón de vidrio, sujeto a la aprobación de la Autoridad Competente respectiva, entre la sonda y el portafiltro cuando se espera que el total de partículas atrapadas exceda 100 mg. o cuando se presentan gotas de agua en el gas de chimenea. Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 14 de 55 Colocar hielo molido alrededor de los impingers. 4.1.4 Procedimientos para detectar filtraciones 4.1.4.1 Revisión para detectar filtraciones antes del muestreo. Se recomienda, pero no se exige, una revisión de filtraciones. Si un operador opta por realizar dicha revisión debe utilizar el siguiente procedimiento. Después de montar el tren de muestreo, encender y ajustar los sistemas para calefaccionar la sonda y el filtro a las temperaturas adecuadas de operación. Dejar que se estabilice la temperatura. En caso de usar un "O-ring de Viton A" u otra conexión, libre de filtración, para ensamblar la boquilla de la sonda a la línea de la sonda, es necesario, en el sitio de muestreo, revisar el tren para ver si existen filtraciones tapando la boquilla y luego produciendo un vacío de 380 mm. Hg. (15 pulg. Hg). NOTA: Se puede utilizar un vacío menor, siempre y cuando éste no sea excedido durante el muestreo. Si se emplea una empaquetadura (silicona, teflón, neopreno, u otra), no se debe conectar la sonda al tren durante la revisión de filtraciones. La revisión de filtraciones al tren se debe hacer, en cambio, tapando en primer lugar la bocatoma del portafiltro (o la entrada del ciclón, en caso de ser utilizado) y produciendo un vacío de 380 mm. Hg. (15 pulg. Hg.) (ver la NOTA de más arriba). Enseguida, conectar la sonda al tren y hacer una revisión para detectar fugas a un vacío de aproximadamente 25 mm. Hg. (1 pulg. Hg.). Alternativamente, se puede revisar la sonda, para detectar filtraciones, con el resto del tren de muestreo, en un sólo paso, a un vacío de 380 mm. Hg. (15 pulg. Hg). Se consideran inaceptables las velocidades de filtración de más del 4% de la velocidad promedio de muestreo ó 0,00057 m3/min. (0,02 pie3/min), la que sea menor. Las siguientes instrucciones para revisar filtraciones en el tren de muestreo, descritas en PB-209022 y PB-203060, pueden ser útiles. Hacer funcionar la bomba con la válvula de ajuste fino (by-pass) completamente abierta y con la válvula de ajuste grueso completamente cerrada. Abrir parcialmente la válvula de ajuste grueso y cerrar lentamente la válvula de ajuste fino (by-pass) hasta alcanzar el vacío deseado. No se debe invertir la dirección de la válvula de ajuste fino (by-pass), ya que esto provocaría que el agua de los impingers se devuelva al portafiltro. Si se excede el vacío deseado, se Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 15 de 55 debe efectuar una revisión para detectar filtraciones en el vacío mayor o terminar la revisión como ya se indico anteriormente y recomenzar. Una vez que ha finalizado la revisión de filtraciones, se debe, en primer lugar, sacar lentamente el tapón de la bocatoma de la sonda, portafiltro o ciclón (en caso de ser utilizado) y apagar inmediatamente la bomba de vacío. Esto evita que el agua en los impingers se vaya al portafiltro y que la sílica gel se vaya al tercer impinger. 4.1.4.2 Revisiones para detectar fugas durante el desarrollo del muestreo. Si, durante la ejecución de un muestreo, es necesario cambiar un componente (por ejemplo, montaje de filtro o impinger), entonces se debe efectuar una revisión de fugas justo antes de hacer el cambio. Esta revisión se debe llevar a cabo conforme al procedimiento indicado en la sección 4.1.4.1 de más arriba, pero con la única excepción que se debe hacer a un vacío igual o superior al valor máximo registrado hasta ese momento en el muestreo. Si la velocidad de fugas no es superior a 0,00057 m3/min. (0,02 pie3/min) o al 4% de la velocidad promedio de muestreo (la que sea menor), se consideran aceptables los resultados y no es necesario corregir el volumen total de gas seco medido. Sin embargo, si se obtiene una velocidad de fuga mayor, el operador deberá registrar la velocidad de la fuga y planificar la corrección del volumen de muestra como se indica en la sección 6.3 de este método o rechazar la corrida de muestreo. Inmediatamente después de cambiar los componentes, son opcionales las revisiones para detectar las fugas. Si se efectúan estas revisiones, entonces se debe utilizar el procedimiento indicado en la sección 4.1.4.1 de más arriba. 4.1.4.3 Revisión para detectar filtraciones después de un muestreo Es obligatorio revisar para ver si existen fugas al término de cada corrida de muestreo. La revisión se debe hacer conforme a los procedimientos señalados en la sección 4.1.4.1, pero con la diferencia de que se debe hacer a un vacío igual o superior al valor máximo obtenido durante la corrida de muestreo. Si la velocidad de las fugas no es superior a 0,00057 m3/min. (0,02 pie3/min) o al 4% de la velocidad promedio de muestreo (la que sea menor), se consideran los resultados aceptables y no es necesario corregir el volumen total de gas seco medido. Sin embargo, si se obtiene una velocidad de filtración mayor a 0,00057 m3/min. e inferior a 0,001 m3/min., el operador deberá registrar la velocidad de filtración y podrá corregir el volumen de la muestra tal como se indica en la sección 6.3 de este método o rechazar la corrida de muestreo. Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 16 de 55 4.1.5 Operación del tren para el particulado Durante la corrida de muestreo, mantener una velocidad de muestreo isocinética (dentro de un 10% del isocinético real, a menos que la Autoridad Competente respectiva lo especifique de otro modo) y una temperatura alrededor del filtro de 120 ± 14 ºC (248 ±25 ºF). Para cada corrida, se deberán registrar los datos requeridos de acuerdo a la hoja de datos como la que se muestra en la figura 5-2. Se debe asegurar el registrar las lecturas iniciales del medidor de gas seco. Registrar las lecturas del medidor de gas seco al comienzo y al final de cada incremento del tiempo de muestreo, cuando se efectúan cambios en las velocidades de flujo, antes y después de cada revisión de fugas y cuando se detiene el muestreo. Tomar otras lecturas requeridas en la figura 5-2 por lo menos una vez en cada punto de muestreo durante cada incremento de tiempo y lecturas adicionales cuando cambios significativos (variación de 20% en las lecturas de la presión de la velocidad) requieren de ajustes en la velocidad de flujo. Nivelar y colocar en cero el manómetro. Ya que el nivel del manómetro y el cero se pueden desviar por vibraciones y cambios en la temperatura, se deben realizar revisiones periódicas durante la transversal. Limpiar los puertos de muestreo antes del muestreo para minimizar la posibilidad de tomar muestras del material depositado. Para comenzar el muestreo se debe retirar la tapa de la boquilla, verificar que los sistemas para calefaccionar la sonda y el filtro se encuentren a la temperatura adecuada y que el tubo Pitot y la sonda se encuentren en la posición apropiada. Ubicar la boquilla en el primer punto transversal con la punta dirigida directamente hacia la corriente de gas. Inmediatamente hacer funcionar la bomba y ajustar el flujo a las condiciones isocinéticas. Se encuentran disponibles nomogramas, que se utilizan para ajustar con rapidez la velocidad isocinética de muestreo sin cálculos excesivos. Estos nomógramas están diseñados para emplearlos cuando el coeficiente del tubo Pitot tipo S corresponde a 0,85 ± 0,02 y la densidad equivalente del gas de chimenea (peso molecular seco) es igual a 29 ± 4. En PB-209022 se entregan los detalles del procedimiento para utilizar nomógramas. Si Cp y Md se encuentran fuera de los rangos establecidos más arriba, entonces no se deben usar nomógramas a menos que se adopten los pasos necesarios (ver Cita 7 en la Bibliografía) para compensar las desviaciones. Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 17 de 55 Cuando la chimenea se encuentra bajo una presión negativa significativa (los cuellos de los impingers deben tener una altura adecuada), se debe tener cuidado de cerrar la válvula de ajuste grueso antes de insertar la sonda en la chimenea, para así evitar que el agua se devuelva al portafiltro. En caso de ser necesario, se puede encender la bomba con la válvula de ajuste grueso cerrada. Cuando la sonda se encuentra en su posición, se deben bloquear los orificios alrededor de la sonda y de los puertos de muestreo, para así evitar una dilución no representativa de la corriente de gas. Recorrer la sección transversal de la chimenea, como se requiere en el Método CH-1 o según lo especifique la Autoridad Competente respectiva, teniendo cuidado de no golpear la boquilla de la sonda en las paredes de la chimenea al tomar muestras cerca de las paredes o cuando se esta desplazando o cuando se inserta la sonda a través de los puertos de muestreo. Esto minimiza la posibilidad de extraer material depositado. Durante la corrida de prueba, se deben hacer ajustes periódicos para mantener la temperatura alrededor del portafiltro al nivel adecuado. Poner más hielo y, en caso de ser necesario, agregar sal para mantener una temperatura inferior a 20 ºC (68 ºF) en la salida del condensador. También se debe revisar periódicamente el nivel y el cero del manómetro. Si la caída de presión a través del filtro es demasiado alta, lo cual hace difícil mantener el muestreo isocinético, entonces se puede cambiar el filtro en la mitad de un muestreo. Se recomienda usar un montaje completo de filtro en vez de tratar de cambiar sólo el filtro. Antes de instalar un nuevo montaje de filtro, se debe revisar para detectar fugas (ver sección 4.1.4.2). El peso total de partículas debe incluir la suma de todo lo recuperado del montaje de filtro. Se debe usar un sólo tren para toda la corrida de muestra, excepto en casos donde se requiere de un muestreo simultáneo en dos o más ductos separados o en dos o más lugares diferentes dentro de un mismo ducto o en casos donde fallas en el equipo exigen cambiar el tren. En todas las otras situaciones el uso de 2 o más trenes estará sujeto a la aprobación de la Autoridad Competente respectiva. Considerar que, cuando se emplean 2 o más trenes, se deben efectuar análisis por separado de lo recuperado en la mitad anterior desde el portafiltro y también (en caso de Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 18 de 55 ser aplicable) de lo recuperado de los impingers de cada tren, a menos que se usen tamaños idénticos de boquillas en todos los trenes. En este caso, lo recuperado en la mitad anterior desde el portafiltro de cada tren, se puede combinar (al igual que los recuperado en los impingers) y efectuar un sólo análisis de lo recuperado en la mitad anterior desde el portafiltro y un sólo análisis de lo recuparado en los impingers. Consultar con la Autoridad Competente respectiva para los detalles concernientes al cálculo de los resultados cuando se usan 2 o más trenes. Al terminar la corrida de muestreo, cerrar la válvula de ajuste grueso retirar la sonda y boquilla de la chimenea, apagar la bomba, registrar la lectura final del medidor de gas seco y realizar una revisión de filtraciones después del muestreo, según se indica en la sección 4.1.4.3. También se debe revisar para ver si existen filtraciones en las líneas de Pitot como se señala en el Método CH-2, sección 3.1. Las líneas deben pasar la revisión de filtraciones para validar los datos sobre la presión de la velocidad. 4.1.6 Cálculo del porcentaje de isocinetísmo Calcular el porcentaje isocinético (ver cálculos, sección 6) para determinar si es válida la corrida o si se debe hacer otra corrida de muestreo. Si existen dificultades para mantener las velocidades isocinéticas debido a las condiciones de la fuente, entonces consultar a la Autoridad Competente respectiva para una posible variación de las velocidades isocinéticas. 4.2 Recuperación de muestras El procedimiento adecuado de limpieza comienza cuando se retira la sonda de la chimenea al finalizar el período de muestreo. Dejar que se enfríe la sonda. Cuando sea posible manipular la sonda con seguridad, limpiar todo el material particulado al exterior y cerca de la punta de la boquilla de la sonda y tapar para evitar perder o aumentar el material particulado. No se debe destapar la punta de la sonda mientras se enfría el tren de muestreo ya que esto podría crear un vacío en el portafiltro, y por consiguiente llevar el agua desde los impingers hasta el portafiltro. Antes de trasladar el tren de muestreo al lugar de limpieza, sacar la sonda del tren, quitar la grasa de silicona y tapar la salida de la sonda que se encuentra abierta. Se debe tener cuidado de no perder ningún condensado que pueda haber. Luego, sacar la grasa de Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 19 de 55 silicona de la bocatoma del filtro donde estaba colocada la sonda y tapar. Retirar el cordón umbilical del último impinger y taparlo. Si se usa una línea flexible entre el primer impinger o condensador y el portafiltro, se debe desconectar la línea al portafiltro y dejar que escurra toda el agua condensada o líquido a los impingers o condensadores. Después de sacar la grasa de silicona, tapar la salida del portafiltro y la entrada del impinger. Para tapar estos orificios se pueden usar tapones de vidrio esmerilado o tapas plásticas. Trasladar la sonda y el montaje de filtro-impinger hacia el área de limpieza. Esta área debe permanecer limpia y protegida del viento, de modo de minimizar las posibilidades de contaminar o perder la muestra. Inspeccionar el tren antes y durante el desmontaje y observar toda condición anormal. Tratar las muestras del siguiente modo: Recipiente Nº 1: Sacar cuidadosamente el filtro del portafiltro y colocarlo en un recipiente de caja Petri identificado. Emplear un par de pinzas y/o guantes quirúrgicos desechables para manipular el filtro. En caso de ser necesario, doblar el filtro de tal modo que la masa retenida de partículas permanezca dentro del doblez. Trasladar con mucho cuidado a una caja Petri todo material particulado y/o fibras del filtro que se adhieran a la empaquetadura del portafiltro, usando una escobilla de cerdas de nylon seca y/o un cuchillo filudo. Luego se sella el recipiente. Recipiente Nº 2: Recuperar el material particulado y todo condensado desde: la boquilla, conexiones de la línea de la sonda y de la mitad frontal del portafiltro; teniendo cuidado de no introducir polvo del exterior de la sonda o de otras superficies externas en la muestra, lavando estos componentes con acetona y colocando el lavado en un recipiente de vidrio con tapa roscada y sello hermético. Se puede usar agua destilada en vez de acetona cuando se cuenta con la aprobación de la Autoridad Competente respectiva, lo cual es obligatorio en el caso de medición de fuentes de emisión de ácidos orgánicos. Cuando se miden fuentes de emisión de pinturas, lacas o barnices se debe utilizar para el lavado el solvente adecuado. En estos casos, guardar un blanco del lavado y seguir las indicaciones de la Autoridad Competente correspondiente respecto de los análisis. Efectuar los lavados con acetona del siguiente modo: Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 20 de 55 Retirar cuidadosamente la boquilla de la sonda y limpiar la superficie interna, lavando con acetona (con una botella de lavado) y escobillando con un cepillo de cerdas de nylon. Cepillar hasta que el lavado de acetona no muestre partículas visibles, después de lo cual se debe hacer un lavado final con acetona en la superficie interna. Escobillar y lavar con acetona las partes internas de las conexiones, del modo ya indicado hasta que no se observen partículas visibles. Lavar la línea de la sonda con acetona, inclinando y rotando la sonda mientras se introducen chorros de acetona por el extremo superior, de modo que toda la superficie interna se moje con ésta. Dejar que la acetona escurra por el extremo inferior al recipiente de la muestra. Se puede usar un embudo (de vidrio o de polietileno) para ayudar a transferir los líquidos de lavado al recipiente. Después del lavado con acetona, escobillar la sonda. Mantener la sonda en una posición inclinada, introducir chorros de acetona en el extremo superior a medida que se empuja el cepillo por la sonda con un movimiento circular. Poner un recipiente de muestreo debajo del extremo inferior de la sonda y recoger toda la acetona y material particulado que salga de ésta. Pasar el cepillo 3 veces o más por la sonda hasta no observar material particulado visible que es arrastrado hacia afuera con la acetona o hasta que no se observen ningún resto de partículas en la línea de la sonda al inspeccionar visualmente. Con sondas de acero inoxidable o de otro metal, pasar el cepillo en la forma ya indicada más arriba al menos 6 veces, ya que estas poseen pequeñas grietas donde puede quedar atrapado el material particulado. Lavar el cepillo con acetona y recoger los lavados en el recipiente de muestreo. Después del cepillado, efectuar un lavado final con acetona en la sonda tal como se describe más arriba. Se recomienda que 2 personas limpien la sonda para minimizar las pérdidas de muestra. Entre corridas de muestreo, se deben mantener los cepillos limpios y protegidos de contaminaciones. Después de asegurarse de retirar de todas las uniones la grasa de silicona, limpiar el interior de la mitad frontal del portafiltro, escobillando las superficies con un cepillo de cerdas de nylon y lavando con acetona. Lavar cada superficie 3 o más veces, en caso de ser necesario para eliminar todo material particulado visible. Efectuar un lavado final del cepillo y del portafiltro. También lavar cuidadosamente el ciclón de vidrio (en caso de ser utilizado). Después de haber recogido en el recipiente de muestreo todos los lavados de acetona y el material particulado, cerrar la tapa del recipiente de muestreo de manera Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 21 de 55 que no se evapore la acetona cuando se lleve al laboratorio. Marcar el nivel del fluido para determinar si hubo filtraciones durante su transporte. Etiquetar el recipiente con claridad para identificar su contenido. Recipiente Nº 3: Observar el color de la sílica gel para determinar si se ha gastado completamente y anotar su condición. Transferir la sílica gel desde el cuarto impinger a su recipiente original y sellar. Se puede emplear un embudo para vaciar la sílica gel y evitar derrames. También se puede usar una varilla con punta de goma para ayudar a sacar la sílica gel del impinger. No es necesario retirar las pequeñas cantidades de partículas de polvo que se pueden adherir a las paredes del impinger y que son difíciles de sacar. Como se hace uso de la ganancia en peso para calcular la humedad, no se debe emplear agua u otros líquidos para trasladar la sílica gel. Si se dispone en terreno de una balanza, entonces seguir el procedimiento para el recipiente 3 dada en la sección 4.3. Agua en los impingers. Tratar los impingers del siguiente modo: Hacer una marca de cualquier color o con una cinta, en el líquido recolectado. Medir el líquido que se encuentra en los 3 primeros impingers dentro de ± 1 mL, utilizando una probeta o pesando dentro de ± 0,5 g., con una balanza (en caso de tener una disponible). Registrar el volumen o peso del líquido presente. Esta información es necesaria para calcular el contenido de humedad del efluente de gas. Botar el líquido después de medir y registrar el volumen o peso, a menos que se requiera analizar el contenido de los impingers (ver NOTA, sección 2.1.7). Si se emplea un tipo diferente de condensador, se debe medir la cantidad de humedad condensada ya sea volumétricamente o gravimétricamente. Cuando sea posible, enviar los recipientes de tal modo que permanezcan siempre verticales. 4.3 Análisis Registrar los datos requeridos en una hoja como la que se muestra en la figura 5-3. Manipular cada recipiente con muestras de la siguiente manera: Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 22 de 55 Recipiente Nº 1: Transportar el recipiente con el contenido o transferir el filtro y todo material particualdo suelto desde el recipiente de la muestra a un plato de vidrio tarado. Desecar durante 24 horas en un desecador que contenga sílica gel según especificaciones indicadas en 3.1.2, u otro desecante (previa aprobación de la Autoridad Competente). Pesar a un peso constante y informar los resultados al 0,1 mg. más próximo. Para los fines de esta sección, 4.3, el término "peso constante" implica una diferencia de no más de 0,5 mg. o un 1% del peso total menos el peso de la tara, el que sea mayor, entre 2 pesajes consecutivos, con no menos de 6 horas de desecación entre los pesajes. Recipiente Nº 2: Observar el nivel del líquido en el recipiente y confirmar en la hoja de análisis si hubo o no filtraciones durante su transporte. Si hubo una filtración significativa entonces, se debe eliminar la muestra o usar métodos, sujetos a la aprobación de la Autoridad Competente respectiva, para corregir los resultados finales. Enseguida medir el líquido en el recipiente ya sea volumétricamente a ±1 mL. o gravimétricamente a ± 0,5 g. Transferir los contenidos a un vaso de precipitado de 250 mL. tarado y evaporar hasta sequedad a una presión y temperatura ambiente. Desecar durante 24 horas y pesar a un peso constante. Informar los resultados al 0,1 mg. más próximo. Recipiente Nº 3: Pesar al 0,5 g. más próximo la sílica gel usada (o sílica gel más impinger) utilizando una balanza. Este paso se puede efectuar en terreno. Recipiente del blanco de acetona Medir la acetona en el recipiente ya sea volumétricamente o gravimétricamente. Transferirla a un vaso precipitado de 250 mL. previamente tarado, y evaporar hasta sequedad a presión y temperatura ambiente. Desecar durante 24 horas y pesar a un peso constante. Informar los resultados al 0,1 mg. más próximo. NOTA: A opción del analista y sujeto a la aprobación de la Autoridad Competente respectiva, los contenidos del recipiente Nº 2 al igual que el recipiente del blanco de acetona se pueden evaporar a temperaturas mayores que la ambiental. Si se efectúa la Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 23 de 55 evaporación a una temperatura mayor que la ambiental, ésta debe ser siempre menor a 50 C, y se debe efectuar en un vaso precipitado de 500 mL. previamente marcado en los 30 y 50 mL., cubierto por un vidrio reloj. Suspender la evaporación cuando el volumen de muestra llegue al rango señalado anteriormente. Traspasar la muestra a un vaso precipitado de 50 mL., tarado previamente y evaporar hasta sequedad a temperatura y presión ambiente en desecador, y llevar a peso constante. Tratar las muestras de acetona en un lugar que cuente con campana de extracción. Cuando se tratan muestras provenientes de muestreos isocinéticos de fuentes con combustible leña, no se acepta esta alternativa. 4.4 Procedimientos de control de calidad Se sugieren el siguiente procedimiento de control de calidad, para chequear los valores de calibración del sistema de medición de volumen en el sitio del muestreo antes de la recolección de muestras. Estos procedimientos son opcionales para el operador. 4.4.1 Revisión de la placa orificio Usando los datos de calibración obtenidos durante el procedimiento de calibración descrito en la sección 5.3., determinar ∆H@ para la placa orificio. ∆H@ es el diferencial de presión en la placa orificio, medido en unidades de pulg. de H2O cuando se hacen pasar 0,75 pie3/min (21 L/min.) de aire a una temperatura de 536,7 ºR (25 ºC) y una presión barométrica 29,92 pulg. Hg. (760 mm.Hg.). ∆H@ se calcula del siguiente modo: Ecuación 5-A ∆H @ = 0,0313 ∆H Tm θ2 Pbar Y 2 Vm2 Código : Método CH-5 Revisión: 2 LIBRO DE METODOLOGÍAS APROBADAS Fecha : Noviembre 2012 Pagina : 24 de 55 Donde: ∆H = Promedio del diferencial de presión en la placa orificio, pulg. H2O. Tm = Temperatura absoluta promedio del medidor de gas seco, ºR. Pbar = Presión barométrica, pulg. Hg. θ = Tiempo total de muestreo, min. Y = Factor de calibración del medidor de gas seco, adimensional. Vm = Volumen de muestra de gas medido por el medidor de gas seco, pie3 0,0313 = (0,0557 pulg. Hg/ R) x (0,75 cfm)2. Antes de comenzar el muestreo en terreno (generalmente un set de 3 corridas constituye un muestreo en terreno), se debe operar el sistema de medición (es decir, la bomba, medidor de volumen, la placa orificio) a una presión diferencial H@ durante 10 minutos. Registrar el volumen recolectado, la temperatura del medidor de gas seco y la presión barométrica. Calcular el valor de revisión de calibración de medidor de gas seco, Yc, como se indica a continuación: Ecuación 5-B 10 0,0313 Tm Yc = Vm Pbar 1/ 2 Donde: Yc = Valor de revisión de calibración del medidor de gas seco, adimensional. 10 = 10 minutos, tiempo de la corrida. Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 25 de 55 Comparar el valor Yc con el factor de calibración del medidor de gas seco Y para determinar que: 0,97 Y < Yc < 1,03 Y Si el valor Yc no se encuentra dentro de este rango, se debe investigar el sistema de medición del volumen antes de comenzar el muestreo. 5.0 Calibración. Mantener un registro de laboratorio para anotar todas las calibraciones. 5.1 Sistema del Medidor de la Muestra El sistema del medidor de la muestra, que consiste en la bomba, el medidor de vacío, las válvulas, el medidor de la paca orificio y el medidor del gas seco, se ha calibrado inicialmente por medio de estrictos métodos de laboratorio antes de ser utilizado en el terreno. Después de la aceptación inicial, la calibración se vuelve a chequear después de cada serie de mediciones. Este rechequeo está diseñado para entregarle al operador un método que pueda ser usado más a menudo y con menos esfuerzo para asegurar que la calibración no ha cambiado. Cuando el chequeo rápido indica que el factor de calibración ha cambiado, el operador debe usar de nuevo el procedimiento de laboratorio completo para obtener el nuevo factor de calibración. Después de la recalibración, el volumen de la muestra medida debe ser multiplicado ya sea por el factor de la calibración inicial o por el factor recalibrado que entregue el volumen de gas más bajo para cada aplicación del muestreo. Antes de la calibración inicial del sistema de medición, se debe practicar un chequeo para detectar fugas. El sistema de medición debe hallarse libre de fugas. Se deben realizar chequeos para detectar fugas tanto negativas (vacío) como positivas (presión). El siguiente es un procedimiento que chequeará el sistema de medición desde la entrada del conector rápido a la salida del orificio y chequeará las fugas del manómetro inclinado: Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 26 de 55 1.- Desconectar la línea del medidor de la placa orificio de la toma de presión del orificio corriente abajo (aquella que está más cerca al escape del orificio) y obture la toma. 2.- Ventile el lado negativo del manómetro inclinado hacia la atmósfera. Si el manómetro inclinado está equipado con una válvula de tres vías, este paso puede ser llevado a cabo simplemente al girar la válvula de tres vías que se halla en el lado negativo del manómetro inclinado hacia la posición de ventilación. 3.- Coloque un tapón de goma en el orificio ubicado inmediatamente después de la placa orificio y conecte un tapón de goma con un tubo de plástico en la salida del tubo como se muestra en la figura 5.4. 4.- Abra el lado positivo del manómetro inclinado de la placa orificio hacia la posición de "lectura". Si el manómetro inclinado está equipado con una válvula de tres vías, ésta será la posición de línea. 5.- Tape la entrada hacia la bomba de vacío. Si se emplea un conector rápido, en el módulo de control, con una válvula a la que se le han chequeado las fugas, la entrada no tiene que ser tapada. 6.- Abra la válvula principal y la válvula by-pass. 7.- Sople por el tubo conectado al extremo del orificio hasta que se alcance una presión de 127 a 178 mm. (5 a 7 pulg.) H2O en el sistema. 8.- Doble y apriete el tubo para mantener esta presión. 9.- Observe la lectura de presión por un período de 1 minuto. No debe ocurrir ningún movimiento perceptible en el nivel del fluido del manómetro. Si la caja del medidor tuviera una filtración, una solución jabonosa puede ayudar a localizar la o las fugas. Después de que se ha determinado que el sistema de medición se haya libre de fugas por medio del procedimiento para detectar fugas positivo, el sistema de vacío e incluso la bomba deben ser chequeados obturando la entrada de aire hacia la caja del medidor. Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 27 de 55 Si se haya presente un conector rápido con un sistema de tapón libre de fugas en la caja del medidor, entonces la entrada no tendrá que ser tapada. Encienda la bomba, obtenga un vacío dentro de los 7,5 cm. (3 pulg.) de Hg. del cero absoluto y observe el medidor de gas seco. Si a velocidad de fuga excede los 0,00015 m3/min (0,005 pies3/min), la o las fugas deben encontrarse y minimizarse hasta satisfacer las especificaciones. El chequeo del sistema del medidor antes de la calibración inicial no es obligatorio, pero se recomienda. Nota: Para los sistemas de medición que tienen bombas de diafragma, el procedimiento normal de chequeo de fugas descrito anteriormente no detectará fugas dentro de la bomba. En estos casos, se recomienda el siguiente procedimiento de chequeo de fugas: haga una corrida de calibración de 10 minutos a 0,00057 m3/min. (0,02 pies3/min.). Al término de la corrida, tome la diferencia del medidor del test húmedo medido y los volúmenes del medidor de gas seco; divida la diferencia por 10 para obtener la velocidad de fuga. La velocidad de fuga no debe exceder los 0,00057 m3/min. (0,02 pies3/min.). 5.1.1 Calibración Inicial El medidor de gas seco y el medidor de placa orificio pueden ser calibrados simultáneamente y deben calibrarse cuando recién se compran y en cualquier oportunidad en que el chequeo posterior al muestreo produzca una Y fuera del rango del factor de calibración (Y = 1 ± 0,05). Un medidor del test húmedo (de tamaño apropiado con una exactitud de más o menos 1%) se debe usar para calibrar el medidor de gas seco y el medidor de placa orificio. El medidor de gas seco y el medidor de placa orificio deben ser calibrados de la siguiente manera: 1.- Antes de uso inicial en el terreno, efectúe un chequeo para detectar fugas en el sistema de medición, como se describe en la subsección 5.1. Si hay fugas presentes, estas deben ser eliminadas antes de proceder. 2.- Ensamble el aparato, como se muestra en la figura 5.5, con el medidor de test húmedo reemplazando la sonda y los impinger; es decir con la salida del medidor de gas húmedo conectado a una válvula de aguja que esté conectada al lado de la entrada de la caja del medidor. Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 28 de 55 3.- Haga funcionar la bomba durante 15 minutos con el diferencial del medidor de placa orificio (∆H) instalado a 12,7 mm. (0,5 pulg.) H2O para permitir que la bomba se caliente y para permitir que la superficie interior del medidor del test húmedo se humedezca. 4.- Ajuste la válvula de aguja de modo que el medidor de vacío del medidor lea entre 50 y 100 mm. (2 a 4 pulg) Hg. durante la calibración. 5.- Recoja la información requerida en los formularios que se entregan (figura 5.6). Se deben usar los volúmenes de la muestra, como se indica. 6.- Calcule Yi para cada una de las cinco corridas, utilizando la ecuación de la figura 5.6 bajo la columna Yi y registre los resultados en el formulario en el espacio que se entrega. 7.- Calcule el promedio Y (factor de calibración) para las cinco corridas usando la siguiente ecuación: Y= Y1 + Y 2 + Y 3 + Y 4 + Y 5 5 Registre el promedio en la figura 5.6 en el espacio que se entrega. 8.- Limpie, ajuste, y vuelva a calibrar el medidor de gas seco o rechácelo si uno o más valores de Y se sale del intervalo Y ± 0,02Y. De otro modo, el promedio Y (factor de calibración) es aceptable y debería utilizarse para futuros. 9.- Calcule ∆H@ para cada una de las cinco corridas utilizando la ecuación en la figura 5.6 bajo la columna ∆H@i y registre en el formulario en el espacio que se entrega. 10.- Calcule el promedio ∆H@ para las cinco corridas, utilizando la siguiente ecuación: ∆H@ = ∆H@1+∆H@2+∆H@3+∆H@4+∆H@5 5 Registre el promedio en la figura 5.6 en el espacio que se entrega. Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 29 de 55 11.- Ajuste el medidor de la placa orificio o rechácelo si ∆H@i, varía en más de ± 3,9 mm. (0,15 pulg.) H2O por sobre el rango de 10 a 100 mm. (0,4 a 4,0 pulg.) H2O. De otro modo, el ∆H@ promedio es aceptable y será utilizado para corridas posteriores al muestreo. 5.1.2 Chequeo de calibración posterior al muestreo Después de cada serie de muestreos en terreno lleve a cabo un chequeo de calibración del sistema de medición, como lo indica la subsección 5.1, con las siguientes variaciones: 1.- Con el equipo de vacío, colocado al máximo valor alcanzado durante la serie de muestreos, pueden realizarse tres corridas simples de calibración a una instalación de medidor de placa orificio. El chequeo simple del vacío en el medidor de placa orificio debiera estar basado en el muestreo de terreno previo. Se debe insertar una válvula entre el medidor de test húmedo y la entrada del sistema de medición para ajustar el vacío. 2.- Si fuera usado un medidor de gas seco que compensa la temperatura, la temperatura de calibración para el medidor de gas seco debe hallarse dentro de ± 6 ºC (10,8 ºF) de la temperatura promedio del medidor durante el muestreo. 3.- Utilice la figura 5.6 y registre la información requerida. Si el factor de calibración Y se desvía en ± 5 % vuelva a calibrar el sistema de medición (como se indica en la Subsección 5.1) y use cualquier factor de calibración (inicial o recalibrado) que produzca el volumen más bajo de gas para cada corrida de muestreo. Se pueden usar procedimientos alternativos (por ej., usando los coeficientes del medidor de placa orificio); éstos se hallan sujetos a la aprobación del organismo de control. 5.2 Medidores de temperatura 5.2.1 Medidor de Temperatura de 4º impinger, entrada y salida medidor de gas seco El medidor de temperatura de 4º impinger, de entrada y de salida del medidor de gas seco debe ser calibrado al ser recibido o debe ser chequeado antes del uso en terreno. Cada medidor de temperatura debe ser marcado de manera única para los propósitos de identificación. La calibración se debe llevar a cabo en tres puntos, (se sugiere 0º, 25º y Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 30 de 55 50ºC). Para los tres puntos de calibración, se debe usar un medidor de temperatura certificado (referencia). Se recomienda el siguiente procedimiento para calibrar los medidores de temperatura de 4º impinger, de entrada y de salida del medidor de gas seco para su uso en terreno. 1.- Para la calibración de punto de hielo (0ºC), forme una mezcla de hielo molido y agua líquida (de preferencia desionizada o destilada) en un recipiente aislado, por ej. un frasco Dewar. Preocupándose de que no toquen los costados del frasco, inserte el medidor de temperatura de 4º impinger, de entrada y de salida del medidor de gas seco, y el medidor de temperatura calibrado (referencia), en la mezcla hasta una profundidad de al menos 2 pulgadas (5 cm.). Espere un minuto para lograr el equilibrio térmico y registre la lectura. Obtenga tres lecturas tomadas a intervalos de 1 min. Nota: Puede ser que se requiera tiempos más prolongados para conseguir un equilibrio térmico con termocuplas que tengan un revestimiento grueso. 2.- Llene un vaso precipitado Pyrex grande con agua hasta una profundidad de 4 pulgadas (10 cm). Coloque el agua sobre una superficie calefactora que permita un calentamiento uniforme y haga que ésta llegue a una temperatura de 25ºC. Se puede utilizar una placa calefactora como fuente calórica o baño termorregulado. Inserte el medidor de temperatura de 4º impingar, de entrada y de salida del medidor de gas seco, y el medidor de temperatura calibrado (referencia), en el agua hasta una profundidad de al menos 2 pulgadas (5 cm.), teniendo cuidado de no tocar los lados o el fondo del recipiente. Después de 3 minutos, los instrumentos alcanzarán el equilibrio térmico. Tres veces a intervalos de 1 minuto registre la temperatura del medidor de temperatura calibrado (referencia) y de los medidores de temperatura de 4º impinger, de entrada y de salida del medidor de gas seco simultáneamente. 3.- Repita el paso 2 para una temperatura de 50 ºC. Registre todos los datos en la figura 5.7. Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 31 de 55 4.- 5.2.3 Si los valores de las temperaturas absolutas del medidor de temperatura calibrado (referencia) y de los medidores de temperatura se enmarcan dentro de ± 1.5 % en cada uno de los tres puntos de calibración, se pueden utilizar. Si el valor es mayor que ± 1,5 %, el medidor de temperatura debe ser ajustado y recalibrado hasta que se satisfagan los criterios, en caso contrario debe ser rechazado. Medidor de temperatura de chimenea El medidor de temperatura de chimenea debe ser calibrado al ser recibido o debe ser chequeado antes del uso en terreno. Cada medidor debe ser marcado de manera única para los propósitos de la identificación. La calibración se debe llevar a cabo en tres puntos y luego debe ser extrapolada por sobre el rango de las temperaturas esperadas durante el verdadero muestreo. Para los tres puntos de calibración, se debe usar un medidor de temperatura certificado (referencia). Se recomienda el siguiente procedimiento para calibrar los medidores de temperatura de chimenea para su uso en terreno (termocuplas). 1.- Para la calibración de punto de hielo, forme una mezcla de hielo molido y agua líquida (de preferencia desionizada o destilada) en un recipiente aislado, por ej. un frasco Dewar. Preocupándose de que no toquen los costados del frasco, inserte el medidor de temperatura de chimenea y el medidor de temperatura calibrado (referencia), en la mezcla hasta una profundidad de al menos 2 pulgadas (5 cm.). Espere un minuto para lograr el equilibrio térmico y registre la lectura. Obtenga tres lecturas tomadas a intervalos de 1 minuto. Nota: Puede ser que se requiera tiempos más prolongados para conseguir un equilibrio térmico con termocuplas que tengan un revestimiento grueso. 2.- Llene un vaso precipitado Pyrex grande con agua hasta una profundidad de 4 pulgadas (10 cm.). Coloque el agua sobre una superficie calefactora que permita un calentamiento uniforme y haga que ésta hierva completamente. Se puede utilizar una placa calefactora como fuente calórica o baño termorregulado. Inserte el medidor de temperatura de chimenea y el medidor de temperatura Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 32 de 55 calibrado (referencia), en el agua hirviendo hasta una profundidad de al menos 2 pulgadas (5 cm.), teniendo cuidado de no tocar los lados o el fondo del recipiente. Se debe colocar el medidor de temperatura calibrado (referencia), a lo largo del medidor termocupla). Después de 3 minutos, ambos instrumentos alcanzarán el equilibrio térmico. Tres veces a intervalos de 1 minuto registre la temperatura del medidor de temperatura calibrado (referencia) y del medidor de temperatura (termocupla) de chimenea simultáneamente. 3.- Repita el paso 2 con un líquido (por ejemplo aceite de comer, aceite de silicona, etc.) que tenga un punto de ebullición en el rango de 150 a 250 ºC (300 - 500 ºF). Registre todos los datos en la figura 5.7. 4.- Si los valores de las temperaturas absolutas del medidor de temperatura calibrado (referencia) y del medidor de temperatura de chimenea se enmarcan dentro de ± 1.5 % en cada uno de los tres puntos de calibración, grafique los datos en un papel de gráfica lineal y dibuje la mejor línea de ajuste entre los puntos o calcule la ecuación lineal usando el método de mínimos cuadrados. Los datos se pueden extrapolar y abarcan todo el rango aconsejado por el fabricante respecto de la termocupla. No es necesario hacer corrección alguna, para el tramo del trazado o ecuación que se enmarca dentro de ± 1,5 % de la temperatura absoluta de referencia. Para todos los otros tramos que no se enmarcan dentro de ± 1,5 %, emplee el gráfico o la ecuación para corregir los datos. Si los valores de temperatura absoluta del medidor de temperatura calibrado (referencia) y del sensor de temperatura de la chimenea (diferentes a la termocupla) se enmarcan dentro de ± 1,5% en cada uno de los tres puntos, se puede usar el medidor de temperatura por sobre el rango de los puntos de calibración sin aplicar factor de corrección alguno. Los datos no se pueden extrapolar fuera de los puntos de calibración. Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 33 de 55 5.3 Barómetro El barómetro de terreno debe ajustarse inicialmente y antes de cada muestreo para coincidir con los ± 2,5 mm. (1 pulg.) Hg. del barómetro de mercurio in vitro o con el valor de presión transmitido por la estación meteorológica más cercana y corregida para la elevación. La corrección para la diferencia de elevación entre la estación meteorológica y el punto de muestreo debe aplicarse a una razón de -2,5 mm. (0,1 pulg.) de Hg. por cada 30 metros (100 pies). 5.4 Tubo de Pitot. Hay que calibrar el tubo de pitot tipo S, empleando el procedimiento descrito en la sección 4.1 del Método CH-2. 5.5 Balanza de Terreno. La balanza de terreno debe ser calibrada inicialmente usando pesos estándares clase S (o su equivalente de acuerdo a clasificación ASTM o OIML) y debe hallarse dentro de los ± 0,5 g. del peso estándar. Ajuste la balanza si no se cumplen los límites. 5.6 Balanza Analítica. La balanza analítica se debe chequear inicialmente con pesas clase S (o su equivalente de acuerdo a clasificación ASTM o OIML).Los datos deben ser registrados en un libro de calibración analítica o un formulario similar. Las balanzas debe hallarse dentro de los ± 2 mg. del peso estándar en un rango de 0,5 g. a 100 g. Ajuste la balanza si no se cumplen los límites. 5.7 Boquilla de la sonda. Se deben calibrar las boquillas de la sonda antes de su uso inicial en terreno. Con un pie de metro, medir el diámetro interno de la boquilla. Efectuar 3 mediciones separadas, utilizando cada vez diámetros diferentes y obtener el promedio de las mediciones. La diferencia entre el valor más alto y el más bajo no debe exceder 0,1 mm. (0,004 pulg.). Cuando las boquillas están gastadas, abolladas o corroídas, se les debe dar forma nuevamente, hacerles el ángulo de la punta y recalibrarlas antes de su uso. Cada boquilla debe estar identificada permanentemente. Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 34 de 55 5.8 Calibración del calefactor de la sonda. Se debe calibrar el sistema calefactor de la sonda antes de su uso inicial en terreno. Emplear una fuente de calor para generar aire caliente a las temperaturas seleccionadas que se aproximan a las que se espera que ocurran en las fuentes a muestrear. Pasar el aire a través de la sonda a una velocidad de flujo simple típica, mientras se miden las temperaturas en la entrada y salida de la sonda en varios ajustes de calefactor de sonda. Para cada temperatura del aire generado, hacer un gráfico del ajuste del sistema calefactor de la sonda versus temperatura en la salida de la sonda. También se puede utilizar el procedimiento en PB-209022. No es necesario calibrar las sondas fabricadas conforme a PB-203060 si se emplean las curvas de calibración del PB-209022, (salvo que la sonda tenga mantenciones mayores como reemplazo del calefactor). Tampoco requieren calibración las sondas con capacidad para monitorear las temperaturas en la salida. 6.0 Cálculos. Efectuar los cálculos, reteniendo al menos un decimal extra fuera del de los datos obtenidos. Redondear las cifras después de los cálculos finales. Se pueden usar otras formas de ecuaciones, siempre y cuando entreguen resultados equivalentes. 6.1 Nomenclatura. An = Área de la sección transversal de la boquilla, m2 (pies2). Bws = Vapor de agua en la corriente de gas, proporción por volumen. Ca = Concentración del residuo del blanco de acetona, mg/mg. Cs = Concentración del material particulado en el gas de chimenea, base seca, corregido a condiciones estándares, g/m3 (g/pie3). I = Porcentaje del muestreo isocinético. La = Velocidad máxima aceptable de filtración para una revisión de filtración previa a un muestreo o posterior a un cambio de componente; igual a Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 35 de 55 0,00057 m3/min (0,02 pie3/min) o 4% de la velocidad promedio de muestreo, la que sea menor. Li = Velocidad de filtración individual observada durante una revisión de filtración efectuada antes del cambio "i" de componente (i = 1, 2, 3,... n), m3/min. (pie3/min). Lp = Velocidad de filtración observada en la revisión posterior a un muestreo, m3/min. (pie3/min). Ma = Masa de residuo de acetona después de la evaporación, mg. Mn = Cantidad total de material particulado recogido, mg. Mw = Peso molecular del agua, 18,0 g/g-mol (18,0 lb/lb-mol). Pbar = Presión barométrica en el sitio de muestreo, mm. Hg (pulg. Hg). Ps = Presión absoluta del gas de chimenea, mm. Hg (pulg. Hg). Pstd = Presión absoluta estándar, 760 mm. Hg (29,92 pulg. Hg). R = Constante de los gases ideales, 0,06236 mm. Hg-m3/K-g-mol (21,85 pulg. Hg pies3/R-lb-mol). Tm = Ts = Temperatura absoluta promedio del medidor de gas seco (Ver Fig. 5-2), ºK (ºR). Temperatura absoluta promedio del gas de chimenea (ver Fig. 5-2), ºK (ºR). Tstd = Temperatura absoluta estándar, 298 ºK (536,7 ºR). Va = Volumen del blanco de acetona, mL. Vaw = Volumen de la acetona usada en el lavado, mL. Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 36 de 55 Vlc = Volumen total del líquido recogido en los impingers y sílica gel (ver Fig. 5-3), mL. Vm = Volumen de la muestra de gas medido por el medidor de gas seco, m3 (pie3). Vm(std) = Volumen de la muestra de gas medido por el medidor de gas seco, corregido a condiciones estándares, m3 (pie3). Vw(std) = Volumen de vapor de agua en la muestra de gas, corregido a condiciones estándares, m3 (pie3). Vs = Velocidad de gas de chimenea, calculado con el Método CH-2, ecuación 2-9, usando los datos obtenidos del Método CH-5, m/seg. (pies/seg.) Wa = Peso de residuo en la acetona de lavado, mg. Y = Factor de calibración del medidor de gas seco. ∆H = Diferencia de presión promedio en la placa orificio (ver Fig. 5-2), mm. H2O (pulg. H2O). ρa = Densidad de la acetona, mg/mL (ver la etiqueta en la botella). ρw = Densidad del agua, 0,9982 g/mL.(0,002201 lb/mL). θ = Tiempo total de muestreo, min. θ1 = Intervalo de tiempo de muestreo, desde el comienzo de una corrida hasta el primer cambio de componente, min. θi = Intervalo de tiempo de muestreo, entre 2 cambios sucesivos de componente, comenzando con el intervalo entre el primer y segundo cambio, min. = Intervalo de tiempo de muestreo, desde el cambio final (n) de componente hasta el final de la corrida de muestreo, min. θp Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 37 de 55 13,6 = Gravedad específica del mercurio. 60 = s/min. 100 = Conversión a porcentaje. 6.2 Temperatura promedio del medidor de gas seco y promedio de la caída de presión de la placa orificio. Ver la hoja de datos (Fig. 5-2). 6.3 Volumen del gas seco. Corregir a condiciones estándares el volumen de muestreo determinado por el medidor de gas seco (25 ºC, 760 mm. Hg ó 77 ºF, 29,92 pulg. Hg), usando la ecuación 5-1. Ecuación 5-1 ∆H ∆H Pbar + Pbar + 13,6 13,6 Tstd Vm( std ) = Vm Y = K 1 Vm Y Tm Pstd Tm Donde: K1 = = 0,3921 K/mm. Hg. en unidades métricas 17,94 R/pulg. Hg. en unidades inglesas. NOTA: Se puede usar la Ecuación 5-1 tal como está escrita, a menos que la velocidad de filtración observada durante cualquiera de las revisiones de filtración obligatorias (es decir, la revisión de filtración posterior a un muestreo o revisiones efectuadas antes de cualquier cambio de componente) sobrepase el valor de La. Si Lp o Li sobrepasa La, entonces se debe modificar la ecuación 5-1 del siguiente modo: Código : Método CH-5 Revisión: 2 LIBRO DE METODOLOGÍAS APROBADAS Fecha : Noviembre 2012 Pagina : 38 de 55 (a) Caso I. No se ha realizado ningún cambio de componente durante la corrida de muestreo. En este caso, se debe reemplazar Vm en la ecuación 5-1 con la expresión: [Vm − ( Lp − La ) θ ] (b) Caso II. Se han llevado a cabo 1 ó más cambios de componente durante las corridas de muestreo. En este caso, reemplazar Vm en la Ecuación 5-1 por la expresión: Vm − ( Li − La ) θ 1 − n ∑ ( Li − La ) θ i=2 i − ( Lp − La ) θ p y sustituir solo por las velocidades de filtración (Li o Lp) que excedan La. 6.4 Volumen del vapor de agua. Ecuación 5-2 Vw( std ) = Vlc ρ R Tstd = K 2 Vlc Mw Pstd Donde: K2 = = 0,001356 m3/mL. en unidades métricas 0,047925 pies3/mL. en unidades inglesas. Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 39 de 55 6.5 Contenido de humedad. Ecuación 5-3 Bws = Vw ( std ) Vm( std ) + Vw ( std ) NOTA: En corrientes de gas saturadas o cargadas con gotas de agua, se deben realizar 2 cálculos del contenido de humedad del gas de chimenea, uno desde el análisis de los impingers (Ecuación 5-3) y el otro desde la suposición de las condiciones saturadas. Se debe considerar correcto el menor de los dos valores de Bws. Se entrega el procedimiento para determinar el contenido de humedad basándose en la suposición de las condiciones saturadas, en la Nota de la sección 1.2 del Método CH-4. Para los fines de este método, se puede usar la temperatura promedio del gas de chimenea de la Fig. 5-2 para esta determinación, siempre y cuando la precisión del sensor de temperatura se encuentre dentro del 1,5%. 6.6 Concentración del blanco de acetona. Ecuación 5-4 Ca = 6.7 ma Va ρ a Blanco de la acetona de lavado. Ecuación 5-5 Wa = Ca Vaw ρ a Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 40 de 55 6.8 Peso total de material particulado. Determinar el total del material particulado recogido como la suma de los pesos obtenidos del recipiente 1 y 2 menos el blanco de acetona (ver Fig. 5-3). NOTA: Remitirse a la sección 4.1.5 para ayudar en el cálculo de los resultados que involucran 2 o más montajes de filtro o 2 o más trenes de muestreo. 6.9 Concentración de material particulado. Ecuación 5-6 Cs = ( 0.001g / mg ) ( mn / Vm( std ) ) 6.10 Variación isocinética. 6.10.1 Cálculos a partir de los datos brutos. Ecuación 5-7 I = 100 Ts [ K 3 Vlc + (Vm Y / Tm)( Pbar + ∆H / 13,6)] 60 θ Vs Ps An Donde: K3 = = 0,003396 mm. Hg. - m3/mL - oK en unidades métricas. 0,002626 pulg. Hg. - pies3/mL - oR en unidades inglesas. Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 41 de 55 6.10.2 Cálculos a partir de los valores intermedios. Ecuación 5-8 100 Ts Vm( std ) Pstd K 4 Ts Vm( std ) = 60 Tstd Vs θ An Ps (1 − Bws) Ps Vs An θ (1 − Bws) I = Donde: K4 6.11 = = 4,250 en unidades métricas. 0,0929 en unidades inglesas. Resultados aceptables. Si 90% < I < 110%, los resultados son aceptables. Si los resultados de particulado son bajo comparado con el estándar, e I se encuentra sobre 110% o bajo 90%, la Autoridad Competente respectiva puede aceptar los resultados. Es posible usar la Cita 4 en la sección de la Bibliografía para efectuar juicios de aceptabilidad. Si se considera que I es inaceptable, se deben rechazar los resultados del muestreo y repetir la medición. 6.12 Velocidad del gas de chimenea y velocidad del flujo volumétrico. Calcular el promedio de la velocidad del gas de chimenea y la velocidad del flujo volumétrico, en caso de ser necesario, usando los datos obtenidos en este método y las ecuaciones en las secciones 5.2 y 5.3 del método CH-2. 7.0 Procedimientos alternativos. 7.1 Medidor de gas seco como estándar de calibración. Se puede usar un medidor de gas seco como estándar de calibración para medir volúmenes en vez del medidor de test húmedo especificado en la sección 5.3, siempre y cuando se calibre inicialmente y se recalibre periódicamente como se indica a continuación: Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 42 de 55 7.1.1 Calibración del medidor de gas seco estándar. 7.1.1.1 El medidor de gas seco que se calibra y usa como un medidor de referencia secundario debe ser de alta calidad y tener una capacidad adecuada, por ejemplo, 3 litros/revolución (0,1 pies3/revolución). Se puede usar un espirómetro (400 litros o de mayor capacidad), o equivalente, para esta calibración, a pesar de que generalmente resulta más práctico un medidor de test húmedo. Se sugiere que el medidor de test húmedo tenga una capacidad de 30 litros/revolución (1 pie3/revolución) y capaz de medir volúmenes dentro de + 1%. Se deben revisar los medidores de tests húmedos con un espirómetro o un medidor de desplazamiento de líquido para asegurar la precisión del medidor de test húmedo. Se pueden usar espirómetros o medidores de tests húmedos de otros tamaños, siempre y cuando se mantengan las precisiones especificadas del procedimiento. 7.1.1.2 Instalar los componentes tal como se indica en la figura 5.8. Se puede usar en el sistema un espirómetro, o equivalente, en lugar del medidor de test húmedo. Hacer funcionar la bomba durante al menos 5 minutos a una velocidad de flujo de aproximadamente 10 L/min. (0,35 pie3/min) para acondicionar la superficie interna del medidor de test húmedo. La caída de presión indicada por el manómetro en el lado de entrada del medidor de gas seco se debe minimizar [no mayor de 100 mm. H2O (4 pulg. H2O) a una velocidad de flujo de 30 L/min. (1 pie3/min)]. Esto se puede lograr usando conexiones de tubo de diámetro grande y conexiones de tubería recta. 7.1.1.3 Recopilar los datos como se indica en la hoja de datos (ver figura 5-9). Hacer corridas por triplicado en cada una de las velocidades de flujo y en no menos de 5 velocidades de flujo diferentes. El rango de las velocidades de flujo debe estar entre 10 y 34 L/min. (0,35 y 1,2 pie3/min) o sobre el rango de operación esperado. 7.1.1.4 Calcular la velocidad de flujo, Q, para cada corrida usando el volumen de gas del medidor de test húmedo, Vw, y el tiempo de la corrida, θ. Calcular el coeficiente del medidor de gas seco, Yds, para cada corrida. Estos cálculos son los siguientes: Q = K1 Pbar Vw tw + tstd θ Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 43 de 55 Yds = Vw Vds (tds + tstd ) (tw + tstd ) Pbar ∆p Pbar + 13.6 Donde: K1 = 0,3921 para el sistema internacional de unidades (SI); 17,94 en unidades inglesas. Vw = Volumen del medidor de test húmedo, litros (pies3). Vds = Volumen del medidor de gas seco, litros (pies3). tds = Temperatura promedio de medidor de gas seco, ºK (ºR). tstd = 298 ºK en unidades SI, 536,7 ºR en unidades inglesas. tw = Temperatura promedio del medidor de test húmedo, ºK(ºR). Pbar = Presión Barométrica, mm. Hg. (pulg. Hg). p = Diferencia de presión en la entrada de medidor de gas seco, mm. H2O, (pulg. H2O). = Tiempo de la corrida, min. θ 7.1.1.5 Comparar los 3 valores Yds en cada una de las velocidades de flujo y determinar los valores máximos y mínimos. La diferencia entre estos valores en cada velocidad de flujo no debe ser mayor de 0,030. Se pueden hacer grupos extras de corridas por triplicado para completar este requerimiento. Además los coeficientes del medidor deben estar entre 0,95 y 1,05. Si no se puede cumplir con las especificaciones en 3 grupos de corridas triplicadas sucesivas, significa que el medidor no es adecuado como un estándar de calibración y, por lo tanto, no se debe usar como tal. Si se cumplen con las especificaciones, se deben promediar los 3 valores de Yds en cada velocidad de flujo resultante de los 5 coeficientes promedio del medidor, Yds. Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 44 de 55 7.1.1.6 Preparar una curva del coeficiente de medidor, Yds, versus la velocidad de flujo, Q, para el medidor de gas seco. Se usará esta curva como una referencia cuando se utilice el medidor para calibrar otros medidores de gas seco y para determinar, en caso de ser necesario, una nueva calibración. 7.1.2 Recalibración del medidor de gas seco estándar. Anualmente o después de cada 200 horas de operación se debe recalibrar el medidor de gas seco estándar con un medidor de test húmedo o espirómetro. Este requisito es válido, siempre y cuando el medidor de gas seco estándar se mantenga en un laboratorio y, en caso de tener que trasladarlo, se tenga el mismo cuidado que con cualquier instrumento de laboratorio. El mal trato del medidor estándar puede provocar un cambio en la calibración y por lo tanto requerir recalibraciones más frecuentes. 7.1.2.2 Como una alternativa para una recalibración completa, se puede revisar la calibración en 2 puntos. Seguir el mismo procedimiento y disposición de equipo como para una recalibración completa, pero sólo se hace funcionar el medidor en 2 velocidades de flujo [velocidades sugeridas: 14 y 28 litros/min (0,5 y 1 pie3/min)]. Calcular los coeficientes del medidor para los 2 puntos y comparar los valores con la curva de calibración del medidor. Si los 2 coeficientes se encuentran dentro de + 1,5% de los valores de la curva de calibración para las mismas velocidades de flujo, no es necesario calibrar nuevamente el medidor hasta la próxima fecha para una revisión de la recalibración. 7.2 Uso de Flexible calefaccionado previo al filtro 7.2.1 Se aceptará el uso de flexible: 7.2.1.1 En aquellos casos en que el acceso de la sonda al puerto de muestreo dificulte su manejo durante la medición, utilizando el tren de muestreo tradicional. 7.2.1.2 En aquellos casos que por razones extraordinarias (recursos y/o disponibilidad de equipos), el laboratorio de medición deberá esperar la aprobación de la Autoridad Competente respectiva, para la realización del muestreo. 7.2.2 En cualquiera de los dos casos señalados, la recolección de material particulado deberá satisfacer los siguientes requerimientos: Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 45 de 55 7.2.2.1 El lavado ya sea con agua o acetona se realizará las veces que sea necesario hasta verificar transparencia del líquido. 7.2.2.2 En caso de utilizarse escobilla para la remoción del particulado, ésta deberá estar confeccionada en teflón, material del que también estará revestido el alambre o piola (en caso de ser metálico) utilizado para el desplazamiento interior de la escobilla, durante el lavado. 8.0 Bibliografía. 1. Addendum to Specifications for Incinerator Testing at Federal Facilities. PHS, NCAPC. Dec 6, 1967. 2. Martin Robert M. Construction Details of Isokinetic Source-Sampling Equipment. Environmental Protection Agency. Research Triangle Park, NC PB-203060. April 1971. Rom, Jerome J. Maintenance, Calibration and Operation of Isokinetic Source Sampling Equipment. Environmental Protection Agency research Triangle Park, NC PB-209022 March 1972. 3. 4. Smith W.S.R.T. Shigehara, and W. F. Tood A Method of Interpreting Stack Sampling Data. Paper Presented at the 63d Annual Meeting of the Air Pollution Control Association, St. Louis, MO, June 14-19, 1970. 5. Smith W.S., et. al. Stack Gas Sampling Improved and Simplified With New Equipment APCA Paper N 67-119. 1967. 6. Specifications for Incinerator Testing at Federal Facilities PHS, NCAPC. 1967. 7. Shigehara R.T. Adjustments in the EPA Nomograph for Different Pitot Tube Coefficients and Dry Molecular Weights. Stack Sampling News 2:4-11, October, 1974. 8. Vollaro R.F. A Survey of Commercially Available Instrumentation For the Measurement of Low-Range Gas Velocities U.S. Environmental Protection Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 46 de 55 Agency, Emission Measurement Branch. Research Triangle Park, NC. November, 1976 (unpublished paper). 9. 10. 9.0 Annual Book of ASTM Standards. Part 26. Gaseous Fuels; Coal and Coke; Atmospheric Analysis American Society for Testing and Materials. Philadelphia PA. 1974 pp. 617-622. Felix, L.G.I. Clinard G.E. Lacey and J.D. McCain Inertial Cascade Impactor Substrate Media for Flue Gas Sampling. U.S. Environmental Protection Agency, Research Triangle Park NC 27711, Publication No. EPA-600/7-77-060. June 1977 83p. 11. Westlin P.R. and R.T. Shigehara Procedure for Calibrating and Using Dry Gas Volume Meters as Calibration Standards. Source Evaluation Society Newsletter 3(1):17-30. February 1978. 12. Lodge, J.P. Jr., J.B. Pate, B.E. Ammons, and G.A. Swanson The Use of Hypodermic Needles as Critical Orifices in Air Sampling J. Air Pollution Control Association 16:197-200.1966. Bibliografía utilizada para la proposición del método. Method 5 "Determination of Particulate Emissions from Stationary Sources" USEPA. Code of Federal Regulations 40, pt.60, app. A. Revised July 1990. Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 47 de 55 Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 48 de 55 Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 49 de 55 Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 50 de 55 Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 51 de 55 Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 52 de 55 Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 53 de 55 Figura 5-7: Registro Calibración de Sensores de temperatura Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 54 de 55 Figura 5-8: Disposición del equipo para calibración del medidor de gas seco. Código : Método CH-5 LIBRO DE METODOLOGÍAS APROBADAS Revisión: 2 Fecha : Noviembre 2012 Pagina : 55 de 55