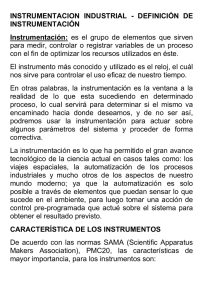

INSTITUTO POLITÉCNICO NACIONAL ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA UNIDAD PROFESIONAL “ADOLFO LÓPEZ MATEOS” (ZACATENCO) DEPARTAMENTO DE INGENIERÍA EN CONTROL Y AUTOMATIZACIÓN ACADEMIA DE INGENIERÍA ELÉCTRICA ELEMNTOS PRIMARIOS DE MEDICION IDENTIFICACION DE INSTRUMENTOS Y SIMBOLOGIA DE LA NORMA ISA S5.1 Y NORMA ISA S5.5 EQUIPO 6 GRUPO: 5AV2 ALUMNOS: ##/##/## Diaz Bravo Edwin Jared Mondragón Gómez Luis Eduardo 2 3 4 28/04/2023 Índice 1. Objetivo identificar los instrumentos y simbología de la norma ISA S5.1 2. Normas ISA S5.1 y Norma ISA S5.5 2.1. instrumentación industrial La instrumentación industrial como definición, es la técnica y equipos que se ocupan de Medir, Transmitir y/o Regular de forma automática, aquellas magnitudes físicas y químicas cuyo conocimiento es importante para el funcionamiento de un proceso, en términos de calidad y seguridad, ya que, para automatizar un proceso, es necesario disponer de información sobre su estado en forma precisa y confiable. Los instrumentos de medición y control permiten el mantenimiento y la regulación de las magnitudes del proceso, ejemplo: presión, temperatura, caudal, nivel, etc. Un sistema de control exige incluir determinados instrumentos: unidad de medición, unidad de control y elemento final de control. La norma ISA S5.1 establece de manera uniforme y estándar los medios de representación, la identificación y funciones propias de los instrumentos o dispositivos, sistemas de instrumentación utilizados para la medición, seguimiento y control, presentando un sistema de designación que incluye sistemas de identificación y símbolos gráficos. 2.2. Clases de instrumentos La instrumentación se puede clasificar como primaria, secundaria, auxiliar y de accesorios para la asignación funcional de lazo, las identidades y los símbolos. Un instrumento de medición es el dispositivo capaz de suministrar una medida o de realizar una observación del universo físico. Los instrumentos de medición y control son relativamente complejos y su función puede estudiarse de acuerdo con la siguiente clasificación: De acuerdo con la variable de proceso que miden: esta clasificación, como su nombre lo indica, se referirá a la variable de proceso que tratemos de medir. En la actualidad se pueden medir todas las variables de proceso que existen, más sin embargo estas pueden ser medida de forma directa o indirecta dependiendo el caso. De acuerdo con su función en un proceso. 2.3. Instrumentos primarios La instrumentación primaria consiste en la medición, seguimiento, control, o el cálculo de los dispositivos y hardware y sus funciones propias y funciones de software que incluyen, pero no se limitan a los registradores, transmisores, controladores, válvulas y dispositivos de control y aplicación de funciones de software que requieren o permiten identificaciones asignados por el usuario. 2.4. Instrumentos secundarios La instrumentación secundaria consiste en medir, monitorear y tener el control de dispositivos que incluyen hardware y no se limita a visores de nivel, manómetros, termómetros y reguladores de presión. 2.5. Instrumentos auxiliares La instrumentación auxiliar consta de dispositivos y hardware que permite medir, controlar o calcular, y que son necesarios para el funcionamiento eficaz de los instrumentos primarios o secundarios. 2.6. Instrumentos de accesorios La instrumentación de accesorios se compone de dispositivos y hardware que, aunque no son para medir o controlar, son necesarios para el funcionamiento eficaz de la medición, monitoreo o sistema de control. 3. Clasificación de instrumentos de acuerdo con su función en un proceso. Ciegos - Cumplen una función reguladora en el proceso, pero no tienen indicación visible de la variable. Ejemplos: termostatos, presostatos. Indicadores - Indican directamente el valor de la variable de proceso. Disponen de un índice y escala graduada o de un despliegue digital en los que puede leerse el valor de la variable. Ejemplos: manómetros, termómetros Registradores - Registran con trazo continuo o punto a punto la variable, y pueden ser circulares o rectangulares. En algunos casos podrá ser necesario un registro histórico de la variable que se estudia en un determinado proceso. Elementos primarios - Están en contacto directo con la variable de proceso que se desea medir, con el fin de recibir algún efecto de este, y así, poder evaluar la variable en cuestión. Sensor - Es un dispositivo que recibe una señal o estimulo y responde con una señal eléctrica. Ejemplo: sensor piezoeléctrico, termopar. Transmisor - Estos elementos reciben la variable de proceso a través del elemento primario, y la transmiten a algún lugar remoto. Las señales que se usan para transmitir la información entre los instrumentos de lazo de control son generalmente de dos tipos: neumáticas y eléctricas. Las señales neumáticas están entre 3 y 15 psi equivalentes a 0,206 y 1,033 bar. Las señales eléctricas pueden ser de 4 a 20 mA. Convertidores - Reciben una señal de entrada neumática (3 a 15 psi) o electrónica (4 a 20 mA) procedente de un instrumento y después de modificarla envían la señal en forma de una salida estándar. Receptores - Son los instrumentos que son instalados en el panel de control, como interfaces entre el proceso y el usuario. Reciben las señales de los transmisores o de un convertidor. Controladores- Son los encargados de ejercer la función de comparar lo que está sucediendo en el proceso, con lo que realmente se desea que suceda en el, para posteriormente, en base a la diferencia, envíe una señal al proceso que tienda a corregir las desviaciones. Ejemplo: controlador PID 3.1. Instrumentos de temperatura Figura 1 Termómetro Moeller “Liquid in Glass” con conexión roscada en la parte inferior Figura 2 Termómetro Rochester “Bimetallic” con conexión roscada en la parte trasera Nota: Un termómetro bimetálico sirve para medir la temperatura a través de la contracción y expansión de diferentes aleaciones de metales. La medición se lleva a cabo mediante la mayor o menor coeficiente de dilatación de cada uno de los metales. Alcance: 0 – 100° C Margen: 100°C Resolución: 1°C Nota: Un termómetro “Liquid in Glass” es un tubo de vidrio donde un líquido se expande al aumentar la temperatura y mide la temperatura sobre una escala graduada. Alcance: 0 – 80° C Margen: 80°C Resolución: 1°C Figura 3 Termopar con termo pozo Nota: Termopar: Se compone de dos metales diferentes, unidos en un extremo. Cuando la unión de los dos metales se calienta o enfría, se produce una tensión que es proporcional a la temperatura. Termopozos: Se utilizan para proteger los sensores de temperatura, tales como termopares, termistores y termómetros bimetálicos, contra los daños causados por presión excesiva, velocidad del material y corrosión. 3.2. Instrumentos de presión Figura 4.1: Manómetro de presión con interruptor de presión Nota: Los interruptores de presión son adecuados para aplicaciones de corte de seguridad o alarma en aire, agua, aceite y otros fluidos de baja viscosidad. Figura 4.2: Manómetro de presión de bourdon. Alcance: 0 – 1600 kN/m2 Margen: 1600 kN/m2 Resolución: 50 kN/m2 Nota: Los manómetros Bourdon son óptimos para la medición de presión relativa desde 0,6 … 7.000 bar. Debido a su tecnología mecánica no necesitan energía auxiliar. Los muelles Bourdon consisten en tubos curvados en arco de sección oval. A medida que se aplica presión al interior del tubo, éste tiende a enderezarse. El trayecto del movimiento se transmite a un mecanismo y es la medida de presión que se indica mediante una aguja. Figura 5: Manómetro de presión de bourdon de doble escala. Alcance: 0 – 100 psi 0 – 7 Kg/cm2 Margen: 100 psi 7 Kg/cm2 Resolución: 1 psi .1 Kg/cm2 Nota: Para una descripción del instrumento consultar Nota en “Figura 4.2” Figura 6: Manómetro de presión de bourdon de doble escala. Alcance: 0 – 800 kN/m2 Margen: 800 kN/m2 Resolución: 50 kN/m2 Nota: Para una descripción del instrumento consultar Nota en “Figura 4.2” Figura 7.1: Transmisor de presión diferencial “PDT” Presión máxima de trabajo: 140 Bar Span: 0 – 310/1860 mbar Nota: Tipo especial de sensor de presión. Puede medir dos presiones diferentes y restar una de la otra; de ahí el nombre diferencial. Los sensores de presión diferencial se utilizan comúnmente en medios de transmisión de fluidos para determinar el caudal. Nota: en la figura se pueden apreciar las conexiones del “PDT”, H y L (high y low) o presión alta o baja, dependiendo del proceso se utilizan diferentes configuraciones de los elementos primarios de presión, por ejemplo, placas de orificio, tubo Venturi, tubo de Pitot, etc. Figura 7.3: Vista detallada de las conexiones del “PDT” Figura 7.2: Etiqueta de especificaciones del “PDT” 3.3. Elementos finales de control Figura 8: Válvula de control de conexión bridada. Nota: La función de este elemento final de control es regular el caudal que circula a través de su orificio por el posicionamiento adecuado del obturador. Para eso la válvula neumática es operada a través de aire para poder mover el vástago. Como la presión de aire (salida de control) encima del diafragma aumenta, el vástago se mueve hacia abajo y como consecuencia el obturador restringe el fluido que circula por el orificio. Figura 8.1: Recorrido de la Válvula de control Referencias Instrumentos WIKA S.A.U. (Manómetro Bourdon) [Online] https://www.wika.es/landingpage_bourdon_tube_pressure_gauge_es_es.WIKA F. Niu (Transmisor De Presión Diferencial) [Online]https://www.omch.co/es/differential-pressuretransmitter/ G. C. Sergio Andres (Válvula de Control – Elemento Final de Control) [Online] https://controlautomaticoeducacion.com/instrumentacion/valvula-de-control/ Moeller Instrument Company, Inc (Liquid-In-Glass Thermometer) [Online] http://www.moellerinstrument.com/moliquid.shtml Abaa Metrología (Termómetro bimetálico) [Online] 1 julio, 2019 https://abaa.mx/blog/termometro-bimetalico/ Chassan Jalloul (Cómo funciona un termopar) [Online] 2023 https://www.bloginstrumentacion.com/productos/temperatura/cmo-funciona-termopar/