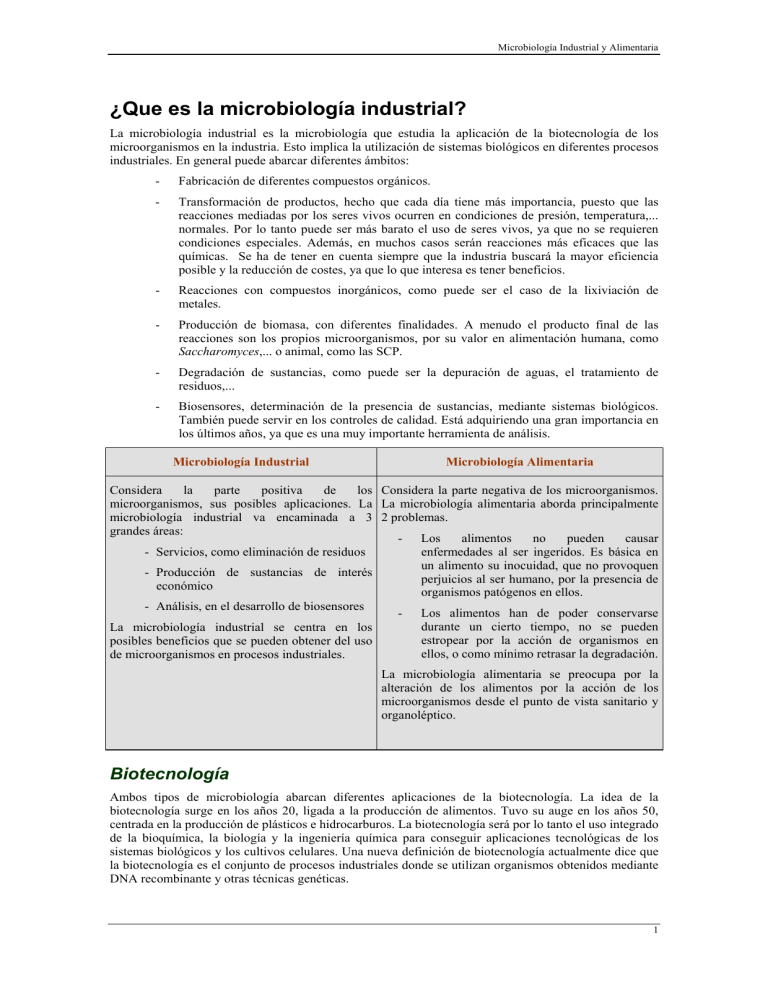

Microbiología Industrial y Alimentaria ¿Que es la microbiología industrial? La microbiología industrial es la microbiología que estudia la aplicación de la biotecnología de los microorganismos en la industria. Esto implica la utilización de sistemas biológicos en diferentes procesos industriales. En general puede abarcar diferentes ámbitos: - Fabricación de diferentes compuestos orgánicos. - Transformación de productos, hecho que cada día tiene más importancia, puesto que las reacciones mediadas por los seres vivos ocurren en condiciones de presión, temperatura,... normales. Por lo tanto puede ser más barato el uso de seres vivos, ya que no se requieren condiciones especiales. Además, en muchos casos serán reacciones más eficaces que las químicas. Se ha de tener en cuenta siempre que la industria buscará la mayor eficiencia posible y la reducción de costes, ya que lo que interesa es tener beneficios. - Reacciones con compuestos inorgánicos, como puede ser el caso de la lixiviación de metales. - Producción de biomasa, con diferentes finalidades. A menudo el producto final de las reacciones son los propios microorganismos, por su valor en alimentación humana, como Saccharomyces,... o animal, como las SCP. - Degradación de sustancias, como puede ser la depuración de aguas, el tratamiento de residuos,... - Biosensores, determinación de la presencia de sustancias, mediante sistemas biológicos. También puede servir en los controles de calidad. Está adquiriendo una gran importancia en los últimos años, ya que es una muy importante herramienta de análisis. Microbiología Industrial Microbiología Alimentaria Considera la parte positiva de los Considera la parte negativa de los microorganismos. microorganismos, sus posibles aplicaciones. La La microbiología alimentaria aborda principalmente microbiología industrial va encaminada a 3 2 problemas. grandes áreas: - Los alimentos no pueden causar - Servicios, como eliminación de residuos enfermedades al ser ingeridos. Es básica en un alimento su inocuidad, que no provoquen - Producción de sustancias de interés perjuicios al ser humano, por la presencia de económico organismos patógenos en ellos. - Análisis, en el desarrollo de biosensores - Los alimentos han de poder conservarse durante un cierto tiempo, no se pueden La microbiología industrial se centra en los estropear por la acción de organismos en posibles beneficios que se pueden obtener del uso ellos, o como mínimo retrasar la degradación. de microorganismos en procesos industriales. La microbiología alimentaria se preocupa por la alteración de los alimentos por la acción de los microorganismos desde el punto de vista sanitario y organoléptico. Biotecnología Ambos tipos de microbiología abarcan diferentes aplicaciones de la biotecnología. La idea de la biotecnología surge en los años 20, ligada a la producción de alimentos. Tuvo su auge en los años 50, centrada en la producción de plásticos e hidrocarburos. La biotecnología será por lo tanto el uso integrado de la bioquímica, la biología y la ingeniería química para conseguir aplicaciones tecnológicas de los sistemas biológicos y los cultivos celulares. Una nueva definición de biotecnología actualmente dice que la biotecnología es el conjunto de procesos industriales donde se utilizan organismos obtenidos mediante DNA recombinante y otras técnicas genéticas. 1 Microbiología Industrial y Alimentaria Existen diferentes definiciones de biotecnología: Biotecnología Manipulación de organismos vivos, sobre todo a escala genética, para obtener productos útiles. Según esta definición, parece que la microbiología industrial no sería biotecnología. Combinación de procesos industriales donde se usan sistemas biológicos obtenidos mediante DNA recombinante u otras técnicas de manipulación genética. Se aproxima más a la microbiología industrial, pero no es adecuada aun. Uso integrado de la bioquímica, microbiología y de la ingeniería química con el fin de obtener productos útiles y aplicaciones tecnológicas de los microorganismos, cultivos celulares y otros sistemas biológicos. Esta es la definición más adecuada a los contenidos de la microbiología industrial y alimentaria. De hecho distinguimos 2 clases de biotecnología. Biotecnología tradicional o clásica (Industrial) Es la rama de la biotecnología que obtiene producción a gran escala, con costes reducidos. Sus principales productos son alimentos o ingredientes saborizantes, alcohol industrial, antibióticos y ácido cítrico. Se trata de producción en toneladas y se valora en aproximadamente 3·1010 $ anuales Nueva biotecnología o biotecnología fina Se concentra en la fabricación de productos al detalle. Producción de tan solo kilogramos al año, pero son productos de un gran valor añadido, como pueden ser insulina, interferón, enzimas,... Se requiere el uso de técnicas más nuevas de ingeniería genética y de la fusión de células para obtener organismos capaces de generar los productos deseados. Hacia 1989 la biotecnología fina generaba aproximadamente 109 $ al año, pero cada vez representa una mayor fracción de la industria total. Esta división no quiere decir que la biotecnología clásica no utilice las más modernas técnicas de ingeniería genética, ya que si son necesarias, se usan. Ni tampoco quiere decir que en la biotecnología fina no se usen los conocimientos adquiridos tras tantos años de trabajo en la biotecnología tradicional. En realidad, el ser humano aprovecha las reacciones mediadas por los microorganismos desde hace siglos: Año 20000 aC 6000 aC 3000 aC 2600 aC 1800 aC 1100 aC 79 dC 1070 1133 1150 1300 1650 2 Producto, proceso o descubrimiento Bebidas alcohólicas por fermentación de diferentes zumos de frutas en pueblos primitivos Cerveza y pan en Mesopotamia, Egipto y China Cultivo de viña en el sur del Cáucaso Leches fermentadas y quesos en oriente medio Tecnologías de vinos y cervezas en Egipto y Sumeria Vinagre a partir de zumos fermentados Tecnología del vino fermentado en Egipto Vino: Noé, babilonio Upnapishtim Cerveza en el Segrià Quesos azules Queso Roquefort Cerveza con lúpulo: Santa Hildegarda Espíritu del vino Arnau de Vilanova: alcohol Vinagre industrial en Orleáns Cultivo de champiñones en Francia Microbiología Industrial y Alimentaria 1680 1700 S. XIX S. XX 1920 Leeuwenhoek: visión de células de levaduras Primeras cervecerías industriales Nacimiento de la microbiología con Pasteur 1ª Guerra Mundial. Los alemanes ponen a punto la tecnología necesaria para la fermentaciones a escala industrial, para la producción de disolventes orgánicos. 1940 2ª Guerra Mundial. Fleming descubre la penicilina. Se hacen importantes descubrimientos en ingeniería, como técnicas de esterilización y se perfeccionan las técnicas de mejora de cepas. 1940 – 1960 El producto estrella de la biotecnología son los antibióticos. También se desarrolla la transformación de los esteroides y se perfeccionan los cultivos de células animales para el desarrollo de vacunas víricas. 1960 – 1970 En Japón se desarrolla la tecnología para la producción de aminoácidos y 5’ nucleósidos, estimulantes del sabor. Se perfecciona la producción de enzimas, así como las técnicas de inmovilización de células y enzimas. Se mejoran las fermentaciones en continuo, para la producción de SCP. 1975 Aparición de la tecnología del DNA recombinante. Producción de insulina humana en E. coli. Aplicaciones de los microorganismos en la industria Producción de metabolitos primarios y de productos relacionados Bebidas alcohólicas Vinos Cervezas Etanol Etanol industrial Ácido láctico Productos lácticos Leches fermentadas Quesos Embutidos Vegetales fermentados: col ácida,... Ácido acético Vinagre Ácido cítrico Ácido propiónico Quesos Emmental Alimentos orientales fermentados Salsa de soja, miso, kimchi, sutu, tempeh,... Aminoácidos L – Glutámico L – Lisina Producción de metabolitos secundarios Antibióticos β – lactámicos Tetraciclinas Peptídicos Aminoglicósidos Alcaloides Ergotamina Pigmentos Astaxantina Producción de otros componentes biológicos Polisacáridos Dextrano Xantano Bioplásticos Polihidroxialcanatos Vitaminas B12 Riboflavina Transformación de esteroides Saccharomyces Lactobacillus Bacterias lácticas Acetobacter Aspergillus Propionibacterium Floriduras y bacterias lácticas Corynebacterium Penicilium Streptomyces Bacillus Streptomyces Claviceps Phaffia Leuconostoc Xanthomonas Alcaligenes Pseudomonas Ashbya Floriduras Streptomyces 3 Microbiología Industrial y Alimentaria Aplicaciones ambientales Depuración de aguas residuales Fangos activos Biodegradación de hidrocarburos Bacterias aerobias Protozoos Bacterias anaeróbicas Arqueas Metanógenes Pseudomonas Análisis de glucosa Tests de Toxicidad ambiental Test de Ames Aspergillus Photobacterium Salmonela Levadura de panificación Proteína unicelular bacteriana Proteína unicelular de levaduras Microalgas Saccharomyces Methylophilus Candida Chlorella Scenedesmus Spirulina Bacillus Paecilomyces Morchella Depuración de materia orgánica Biodigestión anaerobia semisólida Biodegradación de xenobióticos Aplicaciones analíticas Biosensores Bioensayos Tests mutagénicos Producción de biomasa microbiana Microorganismos unicelulares Esporas bacteriana Biomasa fúngica Bioinsecticidas Proteína unicelular fúngica Cultivo de setas Producción de enzimas y otras proteínas Amilasas Enzimas Proteasas Hormonas Insulina humana Otras proteínas Interferón humano Aspergillus Bacillus Escherichia Escherichia Sistemas biológicos usados en la microbiología industrial Un biocatalizador es un agente biológico que se utiliza en la obtención de un producto o servicio de interés biotecnológico. En la microbiología industrial se usan diferentes tipos de agentes biológicos. Microorganismos: Son los sistemas biológicos más usados en la microbiológica industrial. Se trata de bacterias, hongos, protozoos y virus. Esporas: En ocasiones el sistema biológico de interés para producir el producto o el servicio son las esporas, como en el caso de los bioinsecticidas. Obtendremos las esporas a partir de cultivos celulares. Enzimas y otras proteínas. Cultivos celulares. Podemos usar cultivos celulares vegetales o animales para la fabricación de productos o la obtención de servicios, como por ejemplo el uso de hibridomas para la obtención de anticuerpos monoclonales. En ocasiones se pueden usar solo algunos orgánulos. Los microorganismos presentan una serie de ventajas sobre los otros posibles sistemas biológicos. - Tienen una elevada diversidad metabólica y una gran plasticidad. Siempre existirá algún microorganismo que pueda hacer la reacción que se desea en un determinado momento. El único problema es que se ha de encontrar el microorganismo más adecuado. Se cree que se conocen tan solo 1/3 de los microorganismos existentes en el mundo. - Son extremadamente fáciles y baratos de cultivar. o 4 Crecen sobre sustratos baratos. En ocasiones pueden crecer sobre residuos de otras empresas, como papeleras, cárnicas,... Microbiología Industrial y Alimentaria o Las condiciones de cultivo son baratas de obtener y mantener, en comparación con las que se necesitaría para las transformaciones químicas. No es necesario normalmente incrementar la temperatura ni la presión. En muchos casos son los propios organismos los que provocarán un cambio de la temperatura. En ocasiones será incluso necesario refrigerar. Productos y servicios que puede ofrecer la microbiología industrial 1. Producción de células, como por ejemplo levaduras o algas con diferentes finalidades. La levadura será necesaria para la producción de pan. Las células se usan generalmente para la alimentación, tanto humana, como en el caso de hongos o algas, como animales, como es el caso de la SCP, para formar parte del pienso, o para ser directamente el pienso. Otras veces se producirán células, pero sólo se aprovechará una parte, como puede ser el caso de las esporas para los bioinsecticidas. 2. Enzimas y otras proteínas de elevado valor añadido. Existen muchos enzimas que pueden entrañar interés para su producción industrial, y con diferentes usos posibles. Incluso otros tipos de proteínas pueden ser útiles, como la insulina, el interferón,... 3. Metabolitos primarios y secundarios. Tanto un tipo como el otro pueden tener interés aplicado. Los metabolitos primarios son componentes relacionados con la síntesis de células microbianas, con su crecimiento. Aumentan en paralelo al crecimiento celular, o incluso de manera solapada. Son por ejemplo los productos finales de las fermentaciones como el etanol o los ácidos orgánicos. Los metabolitos secundarios suelen acumularse en la fase que sigue a la fase de crecimiento activo, la trofofase, que es la que se denomina idiofase. Las sustancias que se producen en la idiofase no tienen relación directa con la síntesis de materiales celulares, ni con el crecimiento. Son sustancias que no son básicas para el crecimiento. La trofofase y la idiofase no son fases del crecimiento bacteriano, sino que son solo fases de la producción de metabolitos, pueden coincidir con las fases de crecimiento, pero no son lo mismo. 4. Otros productos. Los anteriores son los productos de mayor importancia, pero existen otros productos, como: 5. - polisacáridos, que tienen muchos usos, como por ejemplo aditivos alimentarios. - Bioplásticos - Ciertas vitaminas - Transformación de microorganismos. Se obtienen un producto, pero el microorganismo no lo ha sintetizado todo, sino que tan solo ha realizado un par de reacciones sobre él. Es el caso de los esteroides, ácidos grasos,... Pueden tener un gran valor añadido. Depuración de residuos. Los ecosistemas tienen inercia y plasticidad. Cuando sufren alteraciones tienden a recuperarse. La actividad humana altera los ecosistemas, mediante la industria, por ejemplo. La industria que se instala al lado de un río y usa el agua de este como refrigerante está produciendo en el río una contaminación física, ya que está alterando un factor básico, como es la temperatura del río. El río continuará fluyendo y pasados unos kilómetros, habrá vuelto a la temperatura que tenía antes de pasar por la fábrica, ha conseguido restaurar el factor temperatura. Los ecosistemas tienen capacidades de regeneración y recuperación, pero la actividad humana actualmente ha superado con creces esta capacidad, por lo que los ecosistemas estarán permanentemente contaminados. Todo esto ha llevado al desarrollo de tecnologías de depuración, que tratan de reducir el impacto de la actividad humana sobre los ecosistemas. Estas nuevas técnicas se basan en la mimetización de los procesos que tienen lugar en el río, pero aumentando la concentración o la intensidad, como en el caso de las plantas de lodos activos. - Aguas residuales. En los países desarrollados hay una elevada producción de aguas residuales, ya sean de origen doméstico o industrial. Un elevado porcentaje de esta agua será tratado biológicamente. El objetivo de estos procesos es la eliminación de la materia orgánica del agua, que no eliminarla directamente. Actualmente las aguas residuales se tratan siguiendo una serie de procesos aeróbicos clásicos, como son: o o o o Lodos activos Lechos bacterianos Lagunas facultativas Reactores de células inmovilizadas 5 Microbiología Industrial y Alimentaria Estos procesos hacen que la materia orgánica en suspensión en el agua se elimine por procesos de sedimentación. Esto genera lodos, lo que implica que las plantas de depuración de aguas eliminan residuos líquidos, pero los producen sólidos, que deberán ser tratados como otros residuos sólidos. 6. - Residuos sólidos. Son otro gran problema de los países desarrollados. Estos residuos pueden ir desde la simple basura del hogar, hasta los lodos resultantes de la depuración de aguas, pasando por residuos agrícolas e industriales. Los residuos sólidos se someten normalmente a procesos de digestión anaerobia. Este tipo de digestión reduce el volumen de los residuos. En condiciones de anaerobiosis, una buena parte del sustrato a partir del cual crecen las bacterias deberá ser dedicado a la obtención de energía, de manera que el crecimiento de bacterias a partir del sustrato es bajo. Los residuos orgánicos pasan a ser casi totalmente CH4 y CO2, lo que se conoce como biogas. El metano producido puede ser un combustible, por lo que puede ser usado como fuente de energía, pero puesto que el principal objetivo es la reducción del volumen de residuos y su estabilización, la producción de metano no está optimizada, aunque se debe aprovechar el que se produzca. - Xenobióticos. Además de los residuos cotidianos, eventualmente se producen vertidos puntuales de xenobióticos. Se trata de productos producidos químicamente por el hombre, no producidos por ningún ser vivo, y que no pueden ser degradados por ningún ser vivo. También pueden darse vertidos de sustancias recalcitrantes, que son de difícil y lenta degradación. Se han descubierto una serie de organismos capaces de degradarlos, que son inoculados cuando se produce un vertido. El problema de los xenobióticos se está haciendo desgraciadamente cada día más común. Un problema que se encuentra también es que para recalificar el suelo industrial a urbanizable, mucho más rentable, este debe estar limpio de productos xenobióticos. Aplicaciones analíticas. Existe la posibilidad de usar microorganismos como biosensores. Se pueden usar tanto los microorganismos vivos, como sus enzimas u orgánulos unidos a electrodos de manera que las reacciones biológicas devengan corrientes eléctricas. Esto permite medir concentraciones de compuestos específicos en diferentes entornos, detectando contaminantes, aditivos en alimentos,... Los biosensores han despertado un gran interés, pero aún se están poniendo a punto. Otro uso analítico de los microorganismos son los bioensayos, que consisten en la determinación de una sustancia biológicamente activa, ya sea conocida o no, sobre material vivo. No todos los bioensayos implican el uso de microorganismos. Antes de producir una sustancia a escala industrial, deberemos realizar con ella una serie de bioensayos, que mida una serie de factores de dicha sustancia. - Biodegradabilidad. Toda sustancia que sea producida a gran escala industrialmente, en cantidades de toneladas, ha de ser biodegradable, porque si no lo fuese se acumularía muy rápidamente en los ecosistemas. Se han de hacer una serie de ensayos en el laboratorio que demuestren dicha biodegradabilidad. En términos legales, cuando hablamos de biodegradable, en realidad nos referimos a que el 70% del producto es biodegradable, pasando a ser tan solo agua y dióxido de carbono. El 30% restante no se degradará y su composición permanecerá desconocida. Esto es lo que estipula la ley. - No toxicidad al medio. Las sustancias que van al medio no han de alterar la salud del ecosistema. Existen dos tipos diferentes de ensayos de toxicidad. o Agudos: Se expone al ser vivo al producto en cuestión a una concentración muy elevada, durante un período breve de tiempo de su vida, por ejemplo, si calculamos una vida de 40 años, el período breve serían 5 minutos o Crónicos: Se expone al individuo a concentraciones bajas del producto durante un largo período de su vida, pudiendo incluso llegar a tratar a sus descendientes para ver el efecto en estos. Se han de hacer pruebas para evaluar el efecto de un producto sobre el ecosistema. En teoría debería haber una serie de tests que permitiesen evaluar la toxicidad sobre todos los niveles del ecosistema, hasta llegar al hombre. Pero no sale rentable, por lo que se realizan muchos 6 Microbiología Industrial y Alimentaria tests sobre bacterias, de manera que si es tóxico para la bacteria no se comercializará. Pero pese a no ser tóxico para la bacteria podría ser tóxico para otros organismos. - 7. Mutagenicidad. Es un factor que se ha de tener muy en cuenta. El problema que presenta la mutagenicidad es que los efectos se pueden producir muy adelante, incluso en la descendencia, por lo que los ensayos que comprueban esto son muy largos y complejos. El test más empleado actualmente es el que se conoce como test de Ames. Ames obtuvo mutantes His- de S. typhimurium. Este mutante tiene una tasa de reversión elevada de aproximadamente 10-4, que Ames tenía muy bien medida. Esta bacteria se ponía en contacto con la sustancia a comprobar. Si aumentaba la tasa de reversión, se trataba de un producto mutagénico, en caso de no aumentar era no mutagénico. El problema radica en que muchas sustancias son premutágenos, que en su forma inicial no son mutagénicas, pero que al llegar al hígado se activan y pasan a ser mutágenos. Para comprobar que la sustancia no es un premutágeno se le administraba a una rata. Después se sacrificaba, se extraía el hígado y se sometía a éste a una centrifugación diferencial. Aíslas entonces las fracción microsomal, que contendrá premutágenos activados y la compruebas con S. typhimurium. Lixiviación. Podemos usar los microorganismos para la recuperación de metales a partir de minerales y restos de minas, con contenidos de metales demasiado bajos para la fundición, el método tradicional. La biolixiviación la realiza Thiobacillus ferrooxidans. Breve historia de la biotecnología Podemos dividir la historia de la humanidad en tres períodos, considerando la manera de conseguir los alimentos. En una primera etapa de cazadores – recolectores, el hombre debía perseguir y buscar los alimentos. En una segunda etapa de agricultores – ganaderos, el hombre cultiva los alimentos, lo que implica un aumento de la población, así como de la esperanza de vida, pero a la vez genera un problema, puesto que habrá épocas del año en las que no se podrá recolectar alimento, por lo que el que se recoja en tiempos de disponibilidad deberá durar todo el año. Se empezaron a desarrollar métodos de conservación rudimentarios. Además, debido a la acción microbiológica, se desarrollaron otras técnicas de conservación, como pueden ser el queso, el yogurt, los embutidos,... En lo que respecta al vino y a la cerveza, se ha de tener en cuenta que hasta hace poco eran la forma más sana de beber agua, ya que había una gran posibilidad de que estuviese contaminada. Actualmente estamos en una tercera etapa, en la que somos ya “gourmets”, ya que en la alimentación humana el problema no lo representa ya la disponibilidad de alimentos, sino que actualmente los alimentos han de ser saludables y sabrosos. Indicadores de desarrollo y calidad de vida Típicamente, un indicador del desarrollo de un país y de su calidad de vida suele ser la renta per cápita, el PIB,... pero la producción de basuras por habitante y día puede ser un indicador tan bueno como cualquier otro. Una producción de basura superior a 1Kg al día indica una buena situación económica, mientras que valores inferiores indican una situación económica peor. Otro valor que puede ser de interés es el consumo de agua diario. Un ser humano necesita estrictamente 1,5 l de agua al día, que es la que ha de beber, pero en la práctica, el consumo de agua por individuo al día es muy superior, sobre todo en países desarrollados. En países en vías de desarrollo el consumo diario oscila entre los 20 y los 40 litros diarios por persona. En países más desarrollados se alcanzan valores más elevados. En Barcelona se oscila entre los 170 – 250 litros al día por habitante, pero considerando la totalidad de España se alcanzarán valores cercanos a los 300, ya que se considerarán también todos los campos de cultivo. Los países más desarrollados tienen un consumo diario aproximado de 350 litros por habitante. Cada vez se usa más agua, por lo que nos enfrentamos a un problema, ya que la precipitación anual en Barcelona es de 400 – 550 mm. Básicamente se siguen dos técnicas para poder tener el agua necesaria. En primer lugar el agua se reutiliza, y en segundo lugar puede ser necesario traer agua de otras cuencas más ricas. 7 Microbiología Industrial y Alimentaria Fermentaciones Industriales I En los temas siguientes veremos todas las etapas que componen una fermentación industrial. En la tabla las vemos todas resumidas. Etapa Curso de la fermentación I Preservación del inóculo II Multiplicación del inóculo a. Cultivo en matraces agitados b. Formación de esporas en medio sólido III Cultivo de prefermentación 1 – 3 cultivos de prefermentación IV Fermentación de producción a. Fermentación discontinua b. Fermentación continua Conservación del inóculo El problema de trabajar con microorganismos es su bajo tiempo de vida, ya que para poder trabajar con ellos son necesarias sucesivas generaciones del organismo que se mantengan idénticas entre sí. Esto puede presentar una serie de problemas. La conservación de cepas de producción a lo largo de un período largo de tiempo es un requerimiento básico para la fermentación industrial. El objetivo no será solo la supervivencia del organismo, sino que este mantenga sus capacidades de producción después de la conservación. El objetivo de la conservación es mantener las cepas sin cambios celulares tanto tiempo como sea posible. Ha de encontrarse el método más adecuado para cada cepa. 1. Subcultivos. Es el método más fácil. Los microorganismos se mantienen como cultivo por picadura en agar o en cultivo líquido en nevera, pero presenta dos incovenientes: - Tiene elevados costes. - Peligroso: Existe un elevado riesgo de contaminación y de mutación, ya que se producirá una mutación cada 8 – 16 semanas, o alguna al año. Incluso pueden morir todas las células al haber tardado en hacer un nuevo subcultivo. En estos casos los cultivos se mantienen a bajas temperaturas, entre 2º y 6º C, para que las sucesivas resiembras estén espaciadas en el tiempo, hasta semanas, pero se han de hacer en un momento u otro. Una variante de este método es el uso de medios pobres, ya sean medios mínimos o tan solo agua y agar. Al tener a los microorganismos en medios tan pobres, el crecimiento se verá ralentizado mucho, pudiendo llegar a alargar el tiempo entre las siembras a meses, entre 3 y 5, pero los riesgos son los mismos que se han dicho. 2. Esporulación. Solo se puede usar en microorganismos esporulantes. En estos organismos habrá suficiente con inducir la esporulación Las esporas se almacenan entonces en un medio mineral, estéril y seco, para que no germinen. Esto permite mantener los microorganismos viables durante mucho más tiempo, incluso décadas. Los esporuladores son los únicos organismos que no dan problemas de conservación. 3. Almacenamiento por congelación. Un descenso de la temperatura de 10º C supone un descenso de la velocidad metabólica del 50%. A temperaturas de ultracongelación el metabolismo estará totalmente frenado, incluso la actividad química. Existen diferentes temperaturas de congelación. - 8 Suave: ≈ -18º C, congelador doméstico Fuerte: ≈ -80º C, congelador de 2 compresores Ultracongelación: ≈ -196º C, congelación en N líquido. Microbiología Industrial y Alimentaria La congelación en nitrógeno líquido permite conservar incluso microorganismos delicados más de 15 años. Se ha de tener en cuenta, antes de usar este medio, que es caro, ya que se necesita electricidad para mantenerlo y que el nitrógeno líquido se va perdiendo, por lo que se deberá ir renovando. En N liquido el organismo no se alterará, pero se ha de considerar si no existe un medio más económico de conservación, acorde con el valor del cultivo. La congelación ha de ser rápida pero gradual, para lo que se han de tener en cuenta las siguientes consideraciones. 4. a. Los microorganismos deben estar en un medio rico y líquido, donde crecerán en la fase exponencial hasta llegar a su Nmax, justo antes de llegar a la fase estacionaria. b. La concentración de microorganismos ha de ser elevada, para lo que se eliminará el medio por filtración y se repartirá el cultivo en 50 – 100 viales. c. Adición del crioprotector que evitará la formación de cristales en el interior de la célula, que puede ser glicerol o DMSO, ya que son los más usados. La concentración de estos crioprotectores ha de estar entre el 5 y el 20%, ya que concentraciones más elevadas darían problemas de toxicidad al descongelar. d. Se congela lo más rápidamente posible. e. Al cabo de 10-15 días, una vez se haya estabilizado la congelación, se deberán coger 4 o 5 viales al azar, que se cultivarán. Esto es el control de calidad o control de viables y es básico, ya que así podremos conocer el número aproximado de viables que habrá en cada vial, ya que al congelar se habrá reducido este número. El número de viables no ha de ser menor del 70 – 80% del número de viables original. Si se recuperan menos, significará que algo no habrá ido bien. f. Si el control de viables da los resultados deseados, se reparten los viales restantes en 2 congeladores, por seguridad. Liofilización. Es el mejor método de conservación existente. Conserva tan bien como la congelación, pero presenta la ventaja de que no es necesaria la conservación a bajas temperaturas, con lo que resulta más barato y seguro. En la liofilización o desecación por congelación trabajamos sobre el punto triple del agua, para pasar del estado sólido al gaseoso sin pasar por el líquido, en un proceso de sublimación. En primer lugar se congela y después se pasa al vacío provocando la sublimación del agua. El protocolo de liofilización es básicamente idéntico al de congelación, hasta el apartado c, aunque en la liofilización no se usan ni glicerol ni DMSO como crioprotectores, debido a su toxicidad, ya que al eliminar el agua su concentración sería tóxica para el microorganismo. En lugar de estos crioprotectores se usan azúcares o leche. Entonces congelamos las muestras, nunca a temperaturas superiores a –50º C, y si son inferiores mejor. Eliminamos entonces el agua congelada al crear el vacío en la muestra. Para mantener la muestra liofilizada es básico impedir que se pueda rehidratar, ya que sin agua no hay metabolismo. Una vez se ha deshidratado se ha de sellar herméticamente la botella. La temperatura óptima de almacenamiento está entre 0º y 18º C, pero nunca menor, ya que no se ha de congelar, y siempre en oscuridad. Una vez liofilizado se ha de hacer un control de calidad, como en el caso de la congelación. La liofilización es el método que se emplea en la conservación de las grandes colecciones tipo, porque cuando se puede hacer, hay algunos organismos que no la toleran, es el método óptimo. Permite mantener la viabilidad a largo plazo, con costes reducidos, y menos trabajo que la congelación en N líquido, el segundo método con mayor viabilidad a largo plazo. 9 Microbiología Industrial y Alimentaria Medios de cultivo Los medios de cultivo usados para hacer crecer los microorganismos han de tener todos los elementos necesarios en la forma y las proporciones adecuadas para la síntesis de material celular y la producción de metabolitos. En un laboratorio se pueden usar productos químicos, de composición conocida, para la obtención de medios de cultivo, que son medios sintéticos, pero en las fermentaciones industriales los medios han de ser lo más baratos posibles. En microbiología industrial raramente se usan medios óptimos, equilibrados o definidos, sino que en muchos casos los medios usados están formados a partir de subproductos de otras industrias. Serán medios muy variados en su composición, nunca óptimos ni equilibrados, ni mucho menos definidos. Esto presenta una serie de consecuencias sobre el desarrollo de los organismos y sobre el control de la fermentación. I. Un medio de cultivo óptimo y más o menos equilibrado es obligatorio para conseguir la máxima producción. Es necesario por lo tanto optimizar los medios industriales, lo que no es tarea fácil, teniendo en cuenta los ingredientes de los que se parte, muy complejos y variables. Los medios de cultivo industriales pueden optimizarse usando métodos estadísticos, mediante programas diseñados con ordenador. En caso de ser necesario pueden añadirse suplementos de elementos críticos ausentes o insuficientes en el medio. II. Control de calidad. Los medios se diseñan para conseguir la máxima producción. En todos los casos, los nuevos sustratos han de ser evaluados precisamente antes de iniciar la producción industrial, mediante fermentaciones prueba. III. Represión por el catabolito. Consiste en la represión de la síntesis de determinadas proteínas como consecuencia de la presencia de una determinada fuente de carbono y energía, como puede ser la glucosa. La existencia de una fuente de carbono y energía óptima en el medio puede provocar que algunas proteínas no se expresen, lo que puede reducir la eficacia de ciertas reacciones de interés industrial, o incluso impedirlas. La represión por el catabolito o por el producto puede eliminarse optimizando los nutrientes en el medio, de manera que no haya glucosa, por ejemplo, o por gestión adecuada del fermentador, de manera que se añada la glucosa poco a poco al medio. Si no funcionase esta aproximación, deberían usarse cepas mutantes desreguladas para la producción. Sustratos usados como fuente de Carbono y de Nitrógeno Los carbohidratos son las fuentes de energía por excelencia en la industria de la fermentación. Por razones económicas, la glucosa o la sacarosa son usadas muy raramente como única fuente de C, excepto en procesos que requieran un control muy preciso de la fermentación. Los sustratos usados más abundantemente en las fermentaciones son: - Melazas. Subproducto de la industria azucarera, son los restos del refinado del azúcar. Son una de las fuentes más baratas de carbohidratos. Además de una elevada cantidad de azúcares contienen sustancias nitrogenadas, vitaminas y elementos traza. En cualquier caso, su composición varía en función de la materia prima usada para la obtención del azúcar, las condiciones climáticas, la localidad y el proceso usado en la industria azucarera. - Extracto de malta. Es el extracto acuoso de la cebada malteada. Se trata de un sustrato excelente para muchos hongos, levaduras y actinomicetes. El extracto seco de malta contienen entre un 90 y un 92 % de carbohidratos, concretamente hexosas, que son glucosa y fructosa, disacáridos como la maltosa y la sacarosa, e incluso trisacáridos como la maltotriosa. Las sustancias nitrogenadas en el extracto de malta incluyen péptidos, proteínas, aminoácidos, purinas, pirimidinas y vitaminas. La composición de aminoácidos varía en función del grano usado, pero la prolina siempre constituye más de un 50%. Uno de los problemas que presentan los sustratos ricos en azúcares es lo que se conoce como reacción de Maillard, que se da a bajo pH y elevadas concentraciones de azúcares reductores. Los grupos NH2 de las aminas, aminoácidos y proteínas reaccionan con los grupos CHO de los azúcares reductores, lo que resulta en la formación de productos de condensación de color tostado, empeorando el aspecto del producto y que no pueden ser usados por los microorganismos, restando así nutrientes. 10 Microbiología Industrial y Alimentaria - Almidón y dextrinas. Pueden ser metabolizados directamente por los organismos productores de amilasas. El almidón ha adquirido importancia en la producción de etanol. - Líquidos sulfíticos de las papeleras. Se trata de productos residuales que contienen azúcar de la industria del papel. Los líquidos sulfíticos de coníferas contiene entre el 2 y 3 % de azúcares, de los cuales el 80 % son hexosas y el resto pentosas. En el caso de los árboles de hoja caduca, el contenido es principalmente de pentosas. - Celulosa. Debido a su gran disponibilidad y bajo coste, la celulosa está siendo utilizada como sustrato de fermentación. Proviene de la paja, restos de mazorcas, turba, papel,... A menudo no puede ser utilizada directamente como fuente de carbono, por lo que se deberá hidrolizar en primer lugar, ya sea química o enzimáticamente, dando el jarabe de glucosa, que se usa en la producción de etanol, butanol, acetona e isopropanol. Fuentes de Carbono y energía diferentes de los carbohidratos - Aceites vegetales, como aceite de soja, de algodón o de palmera. Son usados como ingredientes secundarios, cuando se usa ya una fuente de carbohidratos como principal aporte de energía. - Etanol. Es el producto de la fermentación del almidón sacarificado o de la celulosa y puede ser usado como única fuente de carbono o como fuente complementaria para muchos organismos. - Alcanos. Alcanos de 12 a 18 C son rápidamente metabolizados por muchos microorganismos. Estos alcanos son residuos del refinado del petróleo y su uso como alternativa a los carbohidratos depende de su precio. En lo que respecta a los sustratos usados como fuentes de nitrógeno, en muchos procesos industriales se usan los siguientes. - NH4+, sales, urea o NH4+ gaseoso. - Líquido de maceración del maíz. Se trata de un subproducto de la producción de almidón a partir del maíz. El extracto concentrado tiene un 4% de N y numerosos aminoácidos, como son: Ala, Arg, Glu, Ile, Tre, Val, Fenil Alanina, Met y Cis. - Extracto de levaduras. Es un sustrato excelente para muchos microorganismos. Se produce a partir de levaduras de panificación, induciendo su autólisis a 50 – 55º C o por plasmólisis en alta concentración de NaCl. Contiene aminoácidos, péptidos, vitaminas solubles en agua y carbohidratos. El glucógeno y la triohalosa se hidrolizan a glucosa durante la producción del extracto. - Peptonas. Se trata de hidrolizados de proteínas, de manera que contendrá aminoácidos y péptidos. Pueden ser usadas por muchos microorganismos, pero son bastante caras para la producción industrial, aunque pese a este su uso está muy extendido. Las peptonas pueden tener dos orígenes. o Proteínas animales. Caseína, gelatina, queratina. o Proteínas vegetales. Semillas de cacahuete, harina de soja, semillas de algodón y girasol. Todo esto aún retiene mucho nitrógeno, aun siendo subproductos de otras industrias. La composición de aminoácidos y de péptidos variará según el origen. Por ejemplo, la gelatina es rica en prolina e hidroxiprolina, pero casi no contiene aminoácidos con azufre. En cambio los péptidos de la queratina tienen una elevada concentración en prolina y cisteína, pero carecen de lisina. La composición del producto final está determinada también por el tipo de hidrólisis a que se someta, que puede ser ácida o enzimática. Especialmente afectado se ve el contenido en triptófano, ya que la hidrólisis ácida reduce su nivel mucho. 11 Microbiología Industrial y Alimentaria Para poder conocer los componentes que tenemos disponibles para confeccionar nuestro medio, existe lo que se conoce como la bolsa de residuos, que es un órgano público, donde las empresas deben declarar sus residuos. Los objetivos de la bolsa son: - Censar los residuos que se producen, para saber donde se producen exactamente y en qué cantidad los diferentes tipos de residuos. - Solucionar el transporte y la reutilización cuando se pueda. Muchos residuos de los que se producen pueden no tener utilidad para la empresa, pero sí tenerla para otras empresas, lo que pueden implicar el reaprovechamiento. Prospección y mejora En el momento de fabricar un producto o proporcionar un servicio, se ha de encontrar un microorganismo que permita realizar este proceso. A excepción de algunos productos de la industria alimentaria, donde se usan cepas silvestres, en la mayoría de los casos, es necesario buscar microorganismos y después mejorarlos. El protocolo clásico que se ha de seguir para realizar la mejora deseada consta de 3 pasos: prospección, selección y mejora. Características generales Como resulta evidente, el principal factor implicado en el éxito o fracaso de un proceso de fermentación es el microorganismo. Una cepa económicamente rentable deberá cumplir una serie de atributos generales, independientemente del proceso en que esté implicada. 1. Tiene que estar disponible en cultivo puro, libre de otros organismos. 2. Tiene que ser capaz de producir fácilmente células vegetativas y/o esporas u otras unidades de propagación, para aumentar su valor. 3. Tiene que crecer vigorosamente una vez introducida en el fermentador, ya que no todos los organismos crecen adecuadamente en volúmenes grandes, y usar sustratos baratos. 4. Tiene que formar un producto conveniente, preferiblemente uno solo, fácilmente recuperable y, si es posible, en ausencia de productos colaterales tóxicos. 5. Tiene que producir la sustancia deseada en un tiempo corto, a ser posible menor a 3 días. 6. Es mejor si tiene protección contra posibles contaminaciones, ya sea por crecer a pH ácido, o a elevadas temperaturas,... 7. Tiene que ser modificable, mejorable mediante agentes mutagénicos, pero ha de ser genéticamente estable en ausencia de éstos. 8. Tiene que ser fácilmente conservable en períodos largos de tiempo. Prospección Los microorganismos pueden aislarse a partir de: - Colecciones tipo o similares. Las colecciones de cultivos actúan como fuentes de cepas de referencia o como lugares de depósito de cultivos. Los cultivos de interés industrial se conservan permanentemente. Los cultivo de investigación acabados de descubrir se guardan hasta descubrir aplicaciones futuras. - De la naturaleza. Si no se encuentra nada en las colecciones tipo, se puede pasar a buscar en la naturaleza. Siempre es necesario buscar con criterio. Para encontrar organismos poco corrientes, es necesario buscar en nichos ecológicos poco corrientes. Las fuentes más comunes de los microorganismos industriales son suelos, lodos, lagos y ríos. La búsqueda de fuentes de microorganismos es tan solo un primer paso del proceso de prospección. Al buscar se encuentran cepas salvajes, de las cuales alguna puede tener interés, mientras que otras no lo tendrán. Una vez se tienen algunas muestras, se han de seleccionar las que tengan interés. Se han de realizar en primer lugar una serie de métodos de enriquecimiento para aislar los microorganismos más infrecuentes y débiles, y potencialmente útiles. Se realiza entonces un proceso de selección primaria, que es únicamente un test cualitativo, para saber si cumple la función deseada. Generalmente se hace en medio sólido. 12 Microbiología Industrial y Alimentaria Existen una serie de recomendaciones que se han de seguir. - Usar medios selectivos para el tipo de organismo deseado - Usar desde el principio, o lo antes posible, el medio que se usará para la fermentación, de manera que podemos ver si se adapta. - Cultivar en unas determinadas condiciones ambientales - Detección de productos o actividades específicas. La muestra deberá ser plaqueada en medios diseñados específicamente para detectar la actividad deseada. La detección ha de ser rápida, para poder hacer el mayor número de tests posibles en el menor tiempo. Algunos de los tests que se han diseñado son: o Producción de productos antimicrobianos mediante la técnica de la placa superpoblada. o Producción de enzimas extracelulares. o Producción de inhibidores enzimáticos. o Producción de productos específicos detectables porque provocan cambios en el medio. o Producción de metabolitos primarios, como aminoácidos, vitaminas,... por la técnica de la doble capa. Selección Una vez realizada la prospección tendremos cientos de cepas, de las cuales solo mantendremos unas decenas después de la selección primaria. La selección primaria está diseñada para aislar organismos potencialmente interesantes. La selección primara ideal debe cumplir una serie de requisitos. Predictiva Barata Sensible Adaptable a un número elevado de muestras Rápida Específica para las actividades deseadas La selección primaria en placa permite detectar rápidamente microorganismos potencialmente interesantes, pero tiene como limitación el hecho de que se hace en medio sólido, mientras que para el crecimiento usaremos medio líquido. Deberemos hacer por lo tanto una selección secundaria, donde se valorará la producción deseada, a nivel cuantitativo. Generalmente se hace en medio líquido, con las condiciones que habrá en el fermentador, para determinar la cepa que producirá mas, no la que producirá más rápido. También permitirá ver la que crecerá mejor en el fermentador y la facilidad de separación del producto. Diversos métodos de selección primaria de cepas productoras Producto buscado Método en placas de agar con: Antibióticos Microorganismos sensible antibiótico Proteasas Caseína Amilasas Almidón Lipasas Emulsión de aceite Fosfatasas Aminoácidos Detección de colonias productoras por: a Halos de inhibición del crecimiento del microorganismo sensible. Halos claros sobre placas turbias. Halos no teñidos al añadir yoduro. Precipitación de ácidos grasos libres con Calcio. Fenolftaleína difosfato e indicador de Cambio de color. color Microorganismo auxótrofo del Halos de crecimiento del auxótrofo. aminoácido en medio mínimo 13 Microbiología Industrial y Alimentaria Optimización del producto y del biocatalizador Una vez tenemos el organismo que forma el producto de interés en elevada cantidad, es necesario conseguir que sea capaz de producirlo a nivel industrial. Se ha de incrementar la productividad de la cepa seleccionada, lo que puede conseguirse de dos maneras: - Modificando el medio y las condiciones de cultivo - Modificando el genoma del microorganismo. El aumento de productividad de una cepa se ve limitado por su genoma, por lo que modificamos el genoma. Podemos realizar 3 tipos básicos de manipulaciones genéticas en el organismo. - Mutagénesis al azar - Fusión de protoplastos - Técnica del DNA recombinante Hasta los años 80 – 90, lo que se hacía principalmente, debido a la falta de conocimientos genéticos adecuados, era la mutagénesis al azar. Esta técnica, al igual que la fusión de protoplastos implica selección posterior, debido al fuerte componente aleatorio. En cambio, las técnicas que implican DNA recombinante son dirigidas, por lo que no requieren selección posterior. Mutagénesis al azar Se trata de mutaciones en el material genético no producidas por recombinación. Son mutaciones que se dan de manera natural pero en una frecuencia muy baja. Se calcula que de manera natural se produciría una mutación de interés industrial cada 20.000 años. No es nada práctico, por lo que es necesario inducirlas, para que se produzcan más mutaciones en general, de las que podamos extraer las mutaciones prácticas. Distinguimos diferentes tipos de mutaciones. Tipo de mutación Mutaciones puntuales de una sola base Cambios Substituciones: Transiciones A G T C Transversiones A G Mutaciones de muchas bases 14 T C Microinserciones ATG GCT GTC ... ATG AGC TGT C... Microdeleciones ATG GCT GTC ... ATG CTG TC... Deleciones Pérdida de muchas bases Inserciones Transposones Inversiones Cambio de sentido de un fragmento Translocaciones Cambio de lugar de un fragmento Efectos Depende del codón: Diferente AA Proteína no funcional Stop (mutación non-sense) Proteína incompleta Mismo AA (mutación silenciosa) Proteína normal. Mutación de corrimiento de la pauta de lectura (Frameshift) Pérdida de función de los genes Diversos efectos Pérdida de función de los genes Diversos efectos Microbiología Industrial y Alimentaria Podremos aumentar la frecuencia de mutaciones mediante el uso de agentes mutágenos, que pueden ser o bien químicos o bien físicos, cuya presencia daña, altera o interfiere en la reparación del DNA. Se pueden emplear diferentes tipos de agentes mutagénicos: Agente mutágeno Radiaciones Ultravioleta Radiaciones ionizantes (X, γ) Análogos de bases 5 – bromouracilo 2 - aminopurina Agentes alquilantes Monofuncionales: Etilmetanosulfonato Bifuncionales: mostazas de nitrógeno, mitomicina, nitrosoguanidina Colorantes intercalantes Acridinas, Bromuro de etidio,... Otros compuestos Ácido nitroso Hidroxilamina Forma como actúa Formación de dímeros de pirimidina Rotura de cadenas del DNA Incorporado en lugar de T Incorporado en lugar de A Metilación de G Metilaciones, entrecruzamiento de cadenas Tipo de mutación La reparación puede causar sustituciones o microdeleciones Transiciones Transiciones Mutaciones puntuales y deleciones Inserción entre 2 pares de Microinserciones y microdeleciones bases Desamina A y C Reacciona con C Transiciones Como se ve en la tabla, cada agente mutágeno tiene características y efectos diferentes, por lo que se deberá elegir siempre el que más se ajuste a las necesidades. Después del tratamiento obtendremos 3 tipos de organismos: - Parentales: el tratamiento no les ha afectado, no han sufrido mutación. - Mutantes no viables: organismos a los que la dosis del mutágeno ha causado tantas mutaciones que ya no son viables. - Mutantes viables Los más numerosos suelen ser siempre los no viables, por lo que será necesario ajustar la dosis de mutágeno que se aplica para que quede un porcentaje de viables adecuado. Una vez pasado el tratamiento, se han de hacer crecer las células en medio rico, para incrementar la viabilidad de los mutantes viables, para recuperarlos del tratamiento. Llegados a este punto podemos empezar a aplicar técnicas de enriquecimiento de los mutantes. De todos los mutantes obtenidos se deberá seleccionar el mutante que resulte más ventajoso. 15 Microbiología Industrial y Alimentaria Se pueden obtener muchos tipos de mutantes: Tipo de mutantes No capsulado Causa Pérdida de la cápsula No móvil Pérdida de flagelos Despigmentado Forma de detección Colonias pequeñas y rugosas en lugar de grandes y lisas Colonias compactas, en lugar de dispersas Pérdida o cambio de color de las colonias Colonias granulares e irregulares, en lugar de lisas No hay cambio del color del agar con el azúcar y el indicador de pH No crece en el medio sin el correspondiente nutriente No crece a temperaturas frías, a veces no crece ni a 20º C Pérdida de un enzima en la ruta biosintética del pigmento Colonias rugosas Pérdida o cambio del lipopolisacárido de la pared Fermentación de Pérdida de un enzima de una ruta metabólica azúcares Auxótrofo de un Pérdida de un enzima en una ruta nutriente biosintética de nutrientes Sensible al frío Alteración de una proteína esencial, que pasa a ser más sensible a temperaturas más bajas que las óptimas Termosensible Alteración de una proteína esencial que pasa No crece a temperaturas elevadas a ser más termosensible Resistente a drogas Alteración de la permeabilidad o del enzima Crece en presencia de una o análogos diana o detoxificación de la droga concentración antes inhibitoria de una droga o análogo Resistente a virus Pérdida del receptor del virus Crece en presencia de una alta concentración del virus De todos estos, los mutantes auxótrofos pueden ser de los más interesantes, mutantes que necesitan la adición de un metabolito al medio, ya que no pueden sintetizarlo. En estos mutantes la vía de síntesis del metabolito se puede ver afectada, lo que puede implicar la acumulación de productos en esa vía. Si deseamos uno de esos productos tenemos una mayor producción. Otra posibilidad es que, debido a que se forma el nutriente, no se forma otra sustancia, que nosotros deseamos. Si cortamos la posibilidad de que se forme el nutriente, la síntesis se desviará hacia el producto deseado. No obstante se ha de tener en cuenta que no todos los auxótrofos para un metabólitos serán de interés, puesto que dependiendo del enzima afectado puede no formarse el producto deseado. La detección de mutantes auxotróficos es sencilla, puesto que las bacterias que crezcan en medio rico, pero no en medio mínimo serán auxotróficas. Hasta aquí bien, pero se ha de tener en cuenta, que una vez tengamos estas bacterias, no sabremos para que nutriente son auxótrofas, por lo que deberemos ir haciendo diferentes pruebas hasta identificar el nutriente en cuestión. Otro punto que se ha de tener en cuenta es que en muchos casos habrá mecanismos de regulación en la bacteria, que no permitirán la acumulación de intermediarios, por lo que lo que nos interesará serán mutantes desregulados, que no tengan regulación, de manera que la acumulación de un producto no interfiera con la síntesis final. El método para aislar mutantes resistentes a análogos consiste en determinar la concentración inhibitoria del análogo, para después plaquear bacterias tratadas con el agente mutágeno, en medios con concentraciones crecientes de inhibidor. De esta manera, las bacterias que crezcan en estas concentraciones mayores, estarán desreguladas. Las causas de la desregulacións pueden ser: - Se produce una mutación en la regulación de un gen, de manera que debido a una menor síntesis, es menos sensible a la incorporación del análogo. - Puede tener una capacidad disminuida de incorporar el análogo. - .... Los mutantes resistentes a análogos suelen ser sobreproductores, pero no siempre, porque no están sujetos a regulación por sustrato. Si es auxotrófico puede sobreproducir intermediarios de la vía en lugar del metabolito final. 16 Microbiología Industrial y Alimentaria Una misma ruta metabólica puede tener regulación de diferente complejidad en diferentes cepas bacterianas, de manera que en el momento de producir una determinada sustancia, trabajaremos con el microorganismo que facilite el trabajo. Al igual que tener el tratamiento mutagénico adecuado, es necesario que tengamos un método preciso para la determinación y aislamiento del mutante. Pero en caso de que no se pueda detectar mediante ninguno de los métodos típicos, de podrán analizar diferentes clones en fermentaciones líquidas para ver cual de ellos sería mejor para la fermentación deseada. Fusión de protoplastos Hasta principios de los años 90, la mutagénesis al azar era el método más empleado, pero a partir de entonces se han introducido nuevos métodos de modificación genética de microorganismos, como el de la fusión de protoplastos, que consiste en una trasferencia génica precedida por la fusión en sí. Requiere también requiere un proceso de selección posterior al tratamiento, ya que la recombinación que se da es al azar. Los protoplastos se generan por el tratamiento de las células con enzimas líticos diversos, que degraden la pared. Será necesaria la presencia de un estabilizador osmótico para evitar la lisis. La fusión es potenciada por la acción del polietilenglicol, PEG, o mediante electrofisión, y la recombinación puede ser potenciada mediante el uso de cepas que tengan mutaciones que favorezcan este proceso. La fusión de protoplastos se usa mucho en la mejora de hongos y levaduras, ya que en muchos casos son organismos asexuales. Otra de las ventajas que presenta la fusión de protoplastos es que se pueden fusionar células de taxones muy alejados, aunque cuanto más alejados, menor la viabilidad del híbrido. Tecnología del DNA recombinante Se conoce como tecnología del DNA recombinante al conjunto de técnicas que permiten la manipulación de los genes como unidades bioquímicas e incluye técnicas como: - Recombinación in vitro - Clonación génica - Manipulación génica - Ingeniería genética Permiten la introducción de secuencias específicas de DNA en organismos procariotas o eucariotas y la posterior replicación y expresión de estas secuencias para llevar a cabo la información codificada en estas secuencias. Seguimos un protocolo, como se ve a continuación: 1. Aislamiento de la secuencia de DNA de interés para su clonación posterior Las endonucleasas de restricción, ER, son enzimas bacterianos que las protegen de la invasión de DNA ajeno. Cortan DNA bicatenario en secuencias específicas, generalmente palindrómicas, de 4 a 11 nucleótidos, generando extremos romos o cohesivos. Cuando no conocemos la secuencia de DNA que queremos clonar, la estrategia consiste en hacer una genoteca, y posteriormente seleccionar con el método adecuado los clones que presenten el carácter deseado. Si conocemos la secuencia de DNA, la podemos usar como una sonda para encontrar el clon que buscamos. 2. Incorporación de la secuencia de DNA aislada en un vector Existe una gran variedad de vectores para la transferencia de DNA. Los más usados son los plásmidos y los fagos, junto con los cósmidos. Los plásmidos son elementos genéticos: o Circulares, por lo que están protegidos contra las endonucleasas. o Pequeños, por lo que pueden ser transferidos fácilmente. o Tienen un origen de replicación, por lo que se pueden replicar en el huésped. o Pueden codificar para numerosas funciones celulares, como resistencias o la capacidad de conjugar con otros organismos. 17 Microbiología Industrial y Alimentaria Dependiendo de lo que quieras hacer con el DNA aislado, lo insertarás en uno u otro tipo de vector, ya que existen diferentes tipos de vectores, como: o De clonación: son vectores usados para amplificar el DNA en la célula huésped. o De secuenciación: son vectores que contienen un elevado número de lugares de restricción, de manera que al ser cortado se generan fragmentos de tamaño variable para ser secuenciados. o De expresión: además de un lugar de clonación, el polilinker, contienen operadores, promotores, terminadores y un ribosome binding site, RBS, para permitir la expresión del DNA clonado. La introducción del DNA exógeno al plásmido se hace de diferente manera, en función de si al cortar con los enzimas de restricción se generan extremos romos o cohesivos. Si se generan extremos romos, los extremos 5’ se digerirán con una exonucleasa, mientras que los 3’ se elongarán mediante una transferasa terminal, con ATP o TTP, generando una cola de poliA o poliT. Se podrán unir entonces y formar el plásmido deseado. En el caso de que se generen extremos cohesivos, cortaremos con dos diferentes enzimas, de manera que el inserto se insertará en la dirección deseada en el plásmido. 3. Incorporación del vector con el DNA insertado en la célula huésped La eficiencia de la incorporación del DNA por la célula huésped es una fase crítica en la manipulación genética. Dentro de las células huésped podemos encontrar tanto microorganismos como células animales o vegetales. Dependiendo de la naturaleza del huésped usaremos uno u otro sistema para introducir el DNA, como pueden ser pistolas génicas, Agrobacterium,... 4. Selección de los huéspedes que hayan incorporado el vector Es necesario distinguir los clones que han introducido el DNA exógeno, para lo que podemos examinar diferentes puntos: 18 o La presencia del vector recombinado, mediante el análisis de colonias. Para esto se usa la técnica de la inactivación del marcador, por ejemplo. Se trata de un vector con dos marcadores, pero que uno de ellos contiene la diana para la incorporación del DNA exógeno. De manera que, si da negativo para ambos marcadores, no habrá incorporado ningún vector, si da positivo en ambos, ha incorporado un vector que no tenía el inserto, pero si da positivo en uno y negativo en el otro, habrá incorporado el inserto con el DNA ajeno. o La presencia del DNA exógeno. Se puede hacer mediante la hibridación de las colonias. Se hace una réplica de la placa con un tampón de terciopelo sobre un filtro de nitrocelulosa, provocando la lisis de las colonias sobre el filtro y desnaturalizando el DNA. Se hace un lavado para eliminar el exceso de proteínas y se fija el DNA al filtro calentándolo y se analiza la presencia mediante una sonda para la secuencia específica. o Detección indirecta del DNA por expresión de la proteína, ya sea mediante un Northern, mRNA, o un Western, detección de proteínas. Microbiología Industrial y Alimentaria Aspectos de ingeniería a considerar para una fermentación industrial con éxito Las fermentaciones industriales se definen como procesos industriales, en los que los microorganismos son una parte muy activa del proceso productivo. El microorganismo es lo más importante en las fermentaciones industriales y los aspectos de ingeniería siempre están supeditados al organismo. En base a cual y como sea mi biocatalizador, y que producto quiera que sintetice, tendré que elegir, para diferentes aspectos, las condiciones que sean las más adecuadas para mi biocatalizador. La ingeniería es por lo tanto tan solo una herramienta que facilita el proceso que realiza el biocatalizador, mientras que en otras industrias puede ser la base esencial. Existen una serie de aspectos de ingeniería que se deben considerar. Salto de escala Implica el paso en el cual un procedimiento desarrollado con éxito en el laboratorio, en volúmenes reducidos, es modificado para ser usado en fermentaciones de gran tamaño, manteniendo las mismas condiciones. Implica la modificación de algunas condiciones de fermentación necesarias para mantener la productividad al variar algunas condiciones, como suelen ser dimensionales. Es necesario el salto de escala, el reajuste de algunos parámetros, cuando pasamos de laboratorio a planta industrial, debido al gran incremento en las proporciones. También es necesario un reajuste, cuando implementamos el uso de una nueva cepa con un rendimiento entre un 10 y un 20% superior a la anterior, ya que el cambio en la producción puede implicar cambios en las condiciones. El problema del salto de escalas viene dado por el hecho de que en las primeras fases se ha de comprobar el funcionamiento de la bacteria en el laboratorio, donde los objetivos son diferentes que en la planta. En el laboratorio se intentan optimizar la producción en términos puramente cuantitativos, mientras que en la planta es la optimización del rendimiento, considerando también los costes. Tener éxito en el salto de escala querrá decir conseguir la máxima producción en la planta, en el mínimo de tiempo y con el mínimo de costes. Tipo de proceso según la relación del biocatalizador con el medio y el agua Dependiendo del tipo de biocatalizador que tengamos, y de las condiciones de este, será más rentable usar un tipo u otro de medio y una determinada concentración de agua, así como inmovilizar el biocatalizador. Distinguiremos por lo tanto entre cultivos sumergidos o en superficie, así como también podremos tener el biocatalizador inmovilizado o no. Finalmente, el cultivo podrá ser sólido, semisólido o líquido. Existen numeroso métodos para inmovilizar células, como se ve en la gráfica. 19 Microbiología Industrial y Alimentaria Tipos de proceso según la cinética del proceso y la entrada de medio Una vez decidido como se hará, es necesario determinar la dinámica en la que realizarás el proceso, lo que depende más del producto que del microorganismo. También depende del tipo de medio que haya elegido que algunas opciones parezcan un poco sin sentido. Considerando la cinética de la entrada de medio podemos clasificar 3 tipos de cultivo: - Discontinuos (o batch) - Discontinuos con alimentación (Fed – batch) - Continuos El hecho de decidir uno u otro tipo depende del biocatalizador y del producto que quieras conseguir. Cultivos continuos Es la aplicación del principio del quimiostato a la industria. La solución nutriente se añade continuamente al biorreactor a la vez que se extrae una cantidad equivalente de medio usado con organismos, una vez alcanzado el equilibrio. Se usa, o se intenta usar, porque es de difícil aplicación, cuando el producto de interés se sintetiza en la fase logarítmica del crecimiento. Por lo tanto interesa que las bacterias estén en esa fase cuanto más tiempo mejor, para lo que requieren más medio. Aunque en teoría el funcionamiento podría ser ilimitado, normalmente se consideraría un éxito el pasar de las 200, puesto que conseguir mantener las condiciones en el interior del fermentador es muy difícil. Presenta una serie de ventajas e inconvenientes: Ventajas de los cultivos continuos - Productividad: Si funciona bien, la productividad será máxima el tiempo que funcione. - Rentabilidad constante: El tiempo total es el tiempo entre 2 producciones consecutivas. En batch y fed-batch, aparte del tiempo de cultivo se ha añadir el de prefermentación, por lo que la rentabilidad es menor. - Aumento de beneficios: Se reducen costes, porque está todo automatizado Inconvenientes de los cultivos continuos - Poco versátil: Una vez puesto en marcha no se pueden alterar los parámetros, porque el equilibrio se destruiría. - Tecnología más cara - Duración real limitada: En muchos casos, en el laboratorio operan de 20 a 200h solo, pero para que fuese rentable tendría que funcionar entre 500 y 1000 horas, lo que no sucede. - Composición variable de medios: La entrada de medios es constante, pero la composición de estos medios es variable, por lo que el equilibrio se verá alterado. - Contaminaciones: Mantener condiciones estériles a nivel industrial durante largos períodos de tiempo - Cuando se usan cepas de elevado rendimiento se pueden producir mutantes degenerados que pueden crecer más rápido que las cepas productoras, con lo que te harán perder dinero y medio. Cultivos fed – batch Los nutrientes críticos se añaden en baja cantidad al principio, pero continúan añadiéndose en dosis pequeñas a lo largo de todo el crecimiento, de manera escalonada. Este sistema se usa a menudo para la síntesis de metabolitos secundarios, la síntesis de los cuales está sometida a represión por el catabolito, o bien cuando el inóculo es problemático. 20 Microbiología Industrial y Alimentaria Cultivos discontinuos o batch Es el más habitual. En el inicio del cultivo, el medio estéril se inocula con un volumen adecuado de microorganismos y se permite que se lleve a cabo la fermentación en condiciones óptimas. A lo largo del proceso no se añade ningún nutriente, salvo el oxígeno. Llega un momento, por lo tanto, en que los nutrientes son limitantes para el crecimiento, por lo que se dan las fases típicas de un cultivo bacteriano. Considerando las cinéticas de producción del producto podemos clasificar en: - Tipo I: el producto deriva directamente del catabolismo, pudiendo ser incluso la propia bacteria. El consumo de sustrato y el crecimiento, así como la formación del producto se dan prácticamente de manera simultánea. La trofofase y la idiofase se solapan. Este es el caso de la SCP o del etanol. - Tipo II: El producto es producido también durante el metabolismo primario, pero deriva de una vía biosintética lateral dentro del metabolismo primario. El consumo de sustrato y la producción de producto están ligeramente separados. En este tipo de fermentaciones, cuando se hacen de manera discontinua, se producen dos máximos. En un primer máximo se alcanza un elevado crecimiento y consumo de sustrato, pero la producción de producto es baja o nula. En el segundo máximo el crecimiento es menor y la velocidad de consumo del sustrato es elevada, así como la producción de producto. La trofofase y la idiofase existen en la fase de crecimiento celular, pero separadas la una de la otra. Es el caso del ácido cítrico y algunos aminoácidos. - Tipo III: El producto deriva del metabolismo secundario. La trofofase y la idiofases están en tiempos totalmente separados y en fases diferentes de la curva de crecimiento. Esta clasificación no puede ser aplicada a todas las fermentaciones. Según el metabolismo, la composición del medio y las características de la cepa usada, existen muchas formas intermedias, pero en cualquier caso, saber a cual es más similar la fermentación en cuestión permitirá determinar que cinética de entrada deberemos usar. Tipo I Tipo II Tipo III Continua Discontinua o Fed – Batch Dependerá de las cuestiones de regulación,... Discontinua o Fed – Batch Equipos Una vez tenemos el medio y conocemos la cinética de la fermentación, necesitamos el contenedor donde se realizará la fermentación en sí. Características físicas del fermentador El biorreactor es todo aquel recipiente donde tiene lugar un proceso industrial hecho por microorganismos. Llegado el momento de decidir o diseñar el fermentador a usar, se han de tener en cuenta unas características: - Relaciones geométricas: Hasta los 3000 litros los fermentadores pueden ser constituidos uniformemente, pero a partir de aquí las propiedades físico químicas del fermentador varían a medida que aumenta el volumen. Se ha de tener muy en cuenta para el salto de escala y en el momento de añadir equipos adicionales. - Versatilidad: Generalmente no se hacen biorreactores muy optimizados para unas determinadas condiciones a no ser que se tengan las cosas muy claras desde el principio. Un biorreactor debe ser adaptable a diferentes parámetros. El biorreactor más versátil es el fermentador aireado con agitación. - Materiales: Los fermentadores de laboratorio pueden ser de cristal o de acero inoxidable. Para volúmenes grandes se hacen siempre de acero inoxidable, teniendo siempre especial cuidado en el sellado para evitar contaminaciones hacia dentro y hacia fuera. 21 Microbiología Industrial y Alimentaria Equipos auxiliares Aunque la cubeta del biorreactor es el principal foco de interés, una instalación de han de considerar una serie de mecanismos adicionales necesarios para que el sistema funcione. - Sistema de agitación: Los biorreactores tienen un gran volumen. Es necesario un sistema para que se homogenice. Existen diferentes tipos de agitadores. El más habitual es el agitador en disco, que consta de un disco de diámetro apropiada, del que salen de 4 a 8 palas radiales, asociadas a un motor que las hace girar. Las palas pueden tener diferente geometría y diferentes rendimientos. - Sistema de aireación: Si se trata de un proceso aerobio, será necesario que haya oxígeno. Considerando las características del biorreactor, no podemos poner oxígeno al principio, y ya está, ya que el oxígeno se diluye muy mal. Es necesario un aporte continuado de oxígeno en el medio, que se introducirá a través de una entrada de aire. Una vez en el interior, el aire se distribuye a través de placas difusoras, que generan burbujas, que serán destruidas por el sistema de agitación, que influye de esta manera en la aireación. El aire que entra debe ser esterilizado, como ya veremos más adelante, pero se ha tener también en cuenta que cada minuto podemos tener que introducir el mismo volumen de aire que de medio hay en el fermentador. - 22 Sistema de eliminación de espuma: Los medios de cultivo suelen producir espuma, ya que son ricos en materia orgánica. La espuma es un problema, porque puede interferir en la medida de los sensores. Podemos eliminar la espuma de dos maneras: Biorreactor instrumentalizado de laboratorio - OD, T, pH, ES: sensores de O2 disuelto, temperatura, de pH y de espuma - AE, OH-, H+: recipientes con antiespumante, álcali y ácido - F: Filtros de aire - M: Motor de rompeespumas y de la agitación (inferior) - PM: Toma de muestras - B: Rompecorrientes - R: Resistencia térmica o Rompe espuma: Es el método más sencillo, consiste en un sistema similar al agitador. También se puede destruir la espuma gracias a la fuerza centrífuga. o Adición de antiespumantes: Se añaden en la interfase entre aire y líquido, para que no se mezclen con el medio. Los agentes químicos usados como antiespumantes han de ser lo más inertes posibles, para que no interfieran con el proceso que tiene lugar en el fermentador. Suelen usarse aceites o alcoholes Microbiología Industrial y Alimentaria - Sistemas de control: A lo largo del proceso de fermentación necesitaremos conocer las condiciones en las que se encuentra el cultivo y el medio. Todos los sensores han de ser esterilizables y estar conectados a un sistema para conocer las condiciones internas. o Sistema de control de temperatura (Termostato): para que el rendimiento del fermentador sea óptimo, es necesario que el proceso se realiza en una temperatura constante. Dentro del fermentador hay una serie de fuentes de calor, como pueden ser el motor del agitador, de los compresores que introducen el aire y los propios organismos, con su actividad metabólica. Existe una cierta pérdida de calor por evaporación y por radiación, pero no es suficiente, y el sistema se calienta. Por lo tanto es necesario que el termostato esté unido a un sistema de refrigeración, ya sea por camisas de agua o por serpentinas de refrigeración. o Sensor pH: el pH es un factor que varía mucho como resultado del crecimiento de las bacterias. Será necesario medir el pH, a la vez que el sensor está unido a un sistema que añade ácido o base para mantener el pH. o Sensor O2: es necesario determinar la velocidad de consumo de oxígeno, para permitir el crecimiento sin impedimentos. Existen diferentes métodos de determinación de la velocidad. Es necesario tener un sensor asociado al sistema de aireación. o Sensor CO2 producido: se trata del metabolito gaseoso más importante que se puede producir durante la fermentación. Su acumulación en el medio puede tener efectos negativos, por lo que es necesario controlarlo. Podemos plantearnos la inclusión de todos los sensores que podamos imaginar, para monitorizar mejor el proceso. Todos los sensores han de ser esterilizables, lo que impide aun el uso de biosensores, de manera que se utilizan electrodos. - Toma de muestras: Es en cierta manera un sistema de control. La toma de muestras es un dispositivo que permite coger una muestra de medio para analizarla en el laboratorio. Esto implica un riesgo de contaminación, pero es necesario debido a la necesidad de monitorizar el proceso. La toma de muestras ha de impedir siempre la contaminación en ambos sentidos. La contaminación hacia dentro se evita, impidiendo el contacto entre la parte interna del fermentador y la externa, mientras que la contaminación hacia fuera se impide mediante sobrepresión Componentes y sustratos En este aspecto, hemos de considerar: - Formulación del medio de cultivo: Tiene que garantizar el crecimiento óptimo. - Desarrollo del inóculo: Se ha de desarrollar el inóculo en la etapa de prefermentación. El cultivo preservado se reactiva inicialmente en cultivo líquido en agitación o sobre medio sólido, en condiciones adecuadas para la fermentación posterior. Según el método de preservación se requerirá más o menos tiempo para la recuperación del cultivo. Sucesivamente se irá incrementando el volumen del recipiente de cultivo, para conseguir la velocidad de crecimiento adecuada. Es vital ir incrementando el volumen para que a escala industrial se alcancen los resultados óptimos. Si el número de células no está en el número adecuado, la producción no será adecuada. Además, si crece en condiciones diferentes a como crecerá después, existirá una fase de latencia en el fermentador, reduciendo la rentabilidad. 23 Microbiología Industrial y Alimentaria Esterilización Para una buena rentabilidad, en virtualmente todos los procesos, será necesario que en todas las etapas estén libres de contaminantes. También depende, no obstante, del campo en que nos estemos moviendo. En el campo medio ambiental, hablar de esterilización no tiene mucho sentido, mientras que en el campo alimentario será esencial. Generalmente, la necesidad de un proceso de esterilidad está en relación con el valor añadido del producto. La probabilidad de que exista contaminación a lo largo del proceso depende de las características del mismo. La probabilidad de que exista contaminación en un cultivo mesófilo es mayor que en un cultivo termófilo. También será más probable que exista contaminación en un medio con pH aproximado a 7, más que a pH ácido. La probabilidad de que haya contaminación será mayor en los que consuman mucho oxígeno, que en los que consuman menos. Llegado a este punto hemos de plantear la optimización del proceso a nivel de producción, sino a nivel de seguridad. Si se puede ajustar el pH hacia abajo, mejor, que será más seguro. Durante la fermentación hemos de observar diferentes puntos para garantizar la esterilidad: - Esterilidad del medio de cultivo: el medio nutritivo que se prepara inicialmente contendrá un elevado número de células vegetales y otras derivadas ingredientes del medio. Todos estos microorganismos han de ser eliminados por el proceso adecuado antes de la inoculación. Existen diferentes métodos, pero normalmente se usa el calor, y raramente otros. - Pureza del inóculo: el inóculo representa entre el 2 y el 5% del volumen total del biorreactor, si el cultivo no es puro habrá contaminaciones. - Esterilización del aire que fluye: La mayor parte de fermentaciones se dan en condiciones de agitación vigorosa. El aire que entra ha de ser estéril. El aire puede contener entre 10-105 partículas/m3. de los cuales entre 5 y 2000 serán microorganismos, principalmente esporas de hongos, bacterias Gram negativas y fagos en suspensión. La esterilización del aire que entra es esencial. - Construcción apropiada del biorreactor, para que la esterilización entre fermentación y fermentación pueda servir para prevenir la contaminación. Cuando decimos biorreactor queremos decir todos que contenedores usados para que tenga lugar la reacción. ¿Cuál será el método usado para la esterilización? Mediante el uso de un agente biocida que inactive los microorganismos. Los agentes biocidas tienen diferentes dianas. Los usados en biotecnología se clasifican en: - Agentes químicos: existe un elevado número de desinfectantes químicos líquidos y gaseosos. Pueden ser sustancias oxidantes como O3, óxido de etileno,... En la práctica se usan poco, porque son difíciles de eliminar y por lo tanto se corre el riesgo de inhibir el crecimiento de los microorganismos después, en la fermentación. - Agentes físicos: son los más habituales. o 24 Radiaciones ionizantes: Rayos X, UV, o γ. Aunque ocasionalmente se usan en industria alimentaria, no se usan de manera habitual en fermentaciones industriales por el riesgo que suponen para el manipulador. o Calor: es el método más empleado, sobre todo para el medio y para las instalaciones. Usualmente se usa vapor de agua para esterilizar mejor. o Métodos mecánicos: Filtración, Centrifugación,... La filtración es la única que se usa en la práctica. Es útil para la esterilización de medios con partes sensibles a calor y para esterilizar el aire. Microbiología Industrial y Alimentaria Tal y como ya hemos dicho, el calor es el método más empleado. Los agentes biocidas suelen tener cinéticas de primer orden. Se ha de tener siempre en cuenta el factor CT, siendo c la concentración o intensidad del agente biocida y t el tiempo de tratamiento. Es necesario recordar esto, puesto que se puede conseguir el mismo efecto esterilizando 2 horas a 90º C o 4 horas a 45º C. En la microbiología industrial, cuando se habla de esterilización, no se considera la esterilidad absoluta, como en el laboratorio, sino que se trata de esterilidad comercia. En muchos productos podemos encontrar microorganismos, pero dado que no tienen efecto sanitario, no resulta rentable eliminarlos. El calor destruye vitaminas y desnaturaliza proteínas, de aquí la Autoclave 120º C 10 – 15’ importancia del concepto CT. A partir de este concepto surgió la idea de 140º C Segundos UHT. Se alcanza la misma eficiencia de inactivación de UHT microorganismos, pero el efecto que tiene sobre las proteínas y vitaminas es mucho menor. Como ya hemos dicho, el propio biorreactor se esteriliza mediante vapor de agua, pero los medios no se pueden esterilizar así, porque el vapor de agua condensaría, de manera que aumentaría el volumen. Además, resultaría muy caro calentar tal volumen de agua, y el tiempo aumentaría, porque se tendría que esperar a que se enfriase. Existen diferentes métodos para esterilizar el medio, aparte de la filtración. Uno de ellos es el que se conoce como esterilización en continuo. Consiste en ir cargando el biorreactor poco a poco con el medio, que se esteriliza por UHT. El medio va pasando por planchas de acero a 140º C. El tiempo que pase por la plancha será similar al de UHT. El problema es que el medio que salga de aquí estará demasiado caliente, por lo que tendré que enfriarlo, ya que lo quiero a unos 30º C. La solución es un sistema que hace que pase cerca del medio fresco, aún no esterilizado, de manera que antes de la esterilización a 140º, el medio ya está caliente. Si funciona bien se recupera el 80 – 90 % de la energía. Otro problema al que nos enfrentamos es el aire, que es necesario esterilizar, que se suele hacer mediante filtración. Podemos distinguir entre los filtros de adsorción, filtros en profundidad. En este caso, todo el volumen del filtro tiene capacidad de filtrado. Está diseñado en forma de ovillo o bobina, de manera que tarde o temprano, cualquier partícula en suspensión choque y quede retenida. Los filtros por retención tienen el tamaño de poro más pequeño, puesto que las partículas quedarán retenidas. Instrumentación y control (y Aspectos económicos) Desde el punto de vista industrial, la productividad es la producción por tiempo de fermentación. El tiempo de fermentación es el tiempo total, desde el proceso de prefermentación, hasta el de postfermentación. Por esto la fermentación en continuo puede resultar más rentable, debido a la reducción del tiempo total. Pero la productividad no es el único parámetro a tener en cuenta para medir el rendimiento, la rentabilidad del proceso, también es necesario considerar los coeficientes de rendimiento. Se puede considerar el coeficiente de rendimiento como la cantidad de biomasa producida a partir de un nutriente expresado cuantitativamente. Y= Células producidas (Masa) S. Consumido (masa o concentraciones) Podemos expresar Y en base a un elevado número de parámetros diferentes: - en base a parámetros físicos y químicos como consumo de oxígeno, producción de temperatura,... en tal caso tendrá interés desde el punto de vista técnico. - en base a nutrientes: Y en relación con el metabolismo, de manera que nos informará de si se da metabolismo, catabolismo,... - en relación al ATP: nos dará una idea del estado energético del organismo. 25 Microbiología Industrial y Alimentaria Para que la productividad y el rendimiento sean máximos, será necesario que todos los parámetros del fermentador sean óptimos y se mantengan constantes. El control de los parámetros es crucial. Existen una serie de problemas típicos: - Problema del calor: El proceso funciona a una temperatura óptima, específica de cada proceso, si bien normalmente todos están entre los 20 y los 45º C, rango mesófilo, o a mas de 45º C, rango termófilo. La temperatura ha de ser determinada para que de máximo crecimiento y máxima producción. Tenemos fuentes de calor ajenas a la fermentación, como pueden ser motores,... y fuentes internas, como pueden ser los microorganismos oxidando materia orgánica. Es necesario regular el balance para que todo funcione de manera adecuada. - Problema de la agitación y de la mezcla: Una fermentación microbiana puede ser considerada un sistema de 3 fases: o Líquida: contiene el agua y las sales disueltas, así como los sustratos y los metabolitos. En algunos casos puede existir una segunda fase líquida, si existen sustancias inmiscibles en agua. o Sólida: Consiste en células individuales, micelio, sustrato no disuelto o productos del metabolismo que precipiten. o Gaseosa: Contiene una reserva de oxígeno para la bacteria, siempre y cuando sea aerobio, claro. También hay dióxido de carbono y otros gases que se hayan podido formar. La fermentación implica reacciones entre las 3 fases. El funcionamiento óptimo de la misma requerirá una buena homogenización de las 3 fases. La agitación asegura el transporte de nutrientes dentro del fermentador. La agitación produce los siguientes efectos en las 3 fases: o Dispersión del aire en la solución de nutrientes. o Homogenización de la temperatura y de otros factores en el fermentador. o Suspensión de los microorganismos y los nutrientes no disueltos o Dispersión de los líquidos inmiscibles. Agitar implica transferencia de energía, por lo que requerirá a su vez un coste. Es necesario optimizar la agitación, para lo que se han de tener una serie de parámetros en cuenta. o Re = FVD µ Nº de Reynolds: Se trata de un número adimensional, que permite medir si el flujo es laminar o turbulento. F: Es característico del fluido D: Dimensiones donde está contenido el fluido V: Velocidad del fluido µ: Viscosidad del fluido Si Re < 2000 Flujo laminar Si 2000 < Re < 3000 Si Re > 3000 Flujo laminar inestable Flujo turbulento Una buena homogenización viene indicada por Re. Para alcanzar el número de Reynolds deseado los parámetros que se han de ajustar principalmente son la velocidad de agitación y las dimensiones. En un sistema industrial se tienen que optimizar también: • • Tiempo de mezcla: tiempo necesario para homogenizar el fermentador hasta el grado deseado, hasta el Re deseado. Ha de ser mínimo. Nº de potencia, Np: es la energía necesaria para alcanzar el Re. Ha de ser mínimo. Hemos de usar palas de manera que el número de Reynolds sea elevado, pero con tiempo de mezcla bajo y número de potencia reducido. 26 Microbiología Industrial y Alimentaria La viscosidad puede ser también un problema. Una solución puede ser de dos tipos, en función de su comportamiento. - o Fluido newtoniano: Se trata de un fluido, la viscosidad del cual es constante e independiente de la velocidad de cizaña, a temperatura y presión constante. Todos los gases y algunos líquidos lo son. o Fluido pseudo plástico: Se trata de fluidos en los cuales la viscosidad aparente es baja, pero después pasa a ser lineal. Es el comportamiento característico de mucho cultivos de floriduras y de actinomicetes. o Fluido neopéctico: Se trata de fluidos que al ser sometidos a tensión de cizaña constante, presentan una viscosidad aparente que baja con el tiempo. Problema de la aireación: uno de los problemas que se presentan en una fermentación industrial es el suministro de un flujo de gases adecuado. El oxígeno es el sustrato gaseoso más importante, y el dióxido de carbono el producto metabólico gaseoso más importante. Cuando una fermentación requiere oxígeno como sustrato, normalmente este es uno de los factores más limitantes del proceso, debido a la baja solubilidad de este gas. Tan solo 9 ppm se disuelven en un litro de agua pura a 20º C, pero la presión de solutos reduce este índice. Existen numerosas barreras que dificultan la llegada del oxígeno del aire hasta el interior del microorganismo. Aunque insertamos mucho aire, las barreras existentes entre la fase líquida y la gaseosa, así como la membrana del organismo después hacen difícil la llegada del gas. Es necesario que el flujo de aire insertado sea muy elevado, para que así el gas no sea limitante del crecimiento del organismo. Recuperación de productos Una vez realizada la fermentación, hemos de recuperar el producto que hemos generado. Las técnicas para recuperar el producto son similares a las usadas en la industria química convencional, pero con la salvedad de que nuestro producto es biológico, por lo que no podremos usar ninguna técnica que pueda inactivar el producto. También hemos de tener presente la localización de nuestro producto, de manera que si queremos la célula o un producto sintetizado por ella las técnicas variarán, igual que variarán si el producto es intracelular o extracelular. Otro aspecto que se ha de tener en cuenta y no olvidar nunca es que estamos en la industria, lo que implica que buscamos rentabilidad, de manera que no podremos usar algunas técnicas. En general, la recuperación puede suponer el 20% del coste del producto, pero en productos con un alto valor añadido puede llegar al 95% del total. La selección de las técnicas a emplear depende de: 1. Naturaleza del producto a. Localización del producto: Variará si es intra- o extracelular. b. Características físicas y químicas del producto: si tiene carga, PM,... c. Características biológicas: se altera con facilidad? 2. Concentración en la que se encuentra 3. Presencia de productos laterales 4. Destino del producto: el grado de purificación será diferente si se trata de un producto medioambiental, alimentario o sanitario. 5. Precio del producto: si el producto tiene un precio bajo, entonces se usarán técnicas que no hagan encarecer los costes. 27 Microbiología Industrial y Alimentaria Existen una serie de etapas en el proceso de recuperación del producto, una vez ha concluido la fermentación y tenemos el medio de cultivo con el producto y los organismos. - Separación de los sólidos en suspensión; microorganismos básicamente. Se ha de tener en cuenta que si el producto es intracelular deberemos lisar los microorganismos antes de eliminarlos, o bien conservar la parte sólida y eliminar el medio. - Extracción, concentración y purificación. En este punto se tienen que considerar los diferentes métodos de extracción, ya que no se usarán los mismos métodos para extraer antibióticos que para extraer alcohol. Podemos iniciar el proceso de extracción en base al tamaño del producto. Podemos tener diferentes tamaños. En función de cual sea el tamaño se usará un método u otro. Existen diferentes protocolos, basados en diferentes principios, ya sean el tamaño, la carga, el peso,... Se usará uno u otro como criterio de selección. Veremos ahora una serie de métodos, basados en el tamaño. Estos métodos están ordenados en función de tamaño, de manera que los primero sirven para partículas más grandes que los últimos. a. Sedimentación: es el método más fácil y barato. Si el producto es estable, se deja sedimentar en el propio fermentador. Un problema es que la sedimentación requiere tiempo, entre 24 y 48 horas, lo que es bastante tiempo. b. Centrifugación: es un proceso más rápido que la sedimentación, pero ya no es gratis, sino que requiere energía a la vez que algunos aparatos adecuados. Además no se puede usar la centrífuga de carga, sino en continuo. Se usan desnatadores westfalia. c. Floculación: resulta de mucho interés en la industria, puesto que es gratis. Para sedimentar, las partículas han de ser mayores o iguales a 3µm. Si son más pequeñas, se añade un floculante, provocando que aumenten de tamaño y sedimenten. Se ha de ir con cuidado con el floculante que se añade, ya que si lo que sedimenta es residuo no hay problema, pero si es el producto, se ha de ir con cuidado con el floculante, que no podrá ser insoluble. d. Filtración: es un método de mucho interés. El problema es que suele resultar caro, ya que los filtros resultan caros y que requiere energía. Se ha de optimizar el proceso. e. Filtración perpendicular: se hace pasar lo que se quiere filtrar perpendicularmente al filtro. Se ha de hacer un prefiltrado para eliminar posibles residuos grandes que puedan obturar el filtro. f. Filtración tangencial: es similar al anterior, pero el flujo es tangencial. g. Diálisis: la mezcla se introduce en un saco semipermeable adecuado, que se sumerge en agua o un tampón adecuado. Lo que pueda pasar a través de la membrana saldrá, mientras que lo que no permanecerá en la bolsa. Existen otras técnicas de separación, que cada día son más importantes a nivel biotecnológico. 28 h. Cromatografía de adsorción: se llena la columna de carbono activo o similar. Se vierte el producto a purificar, y por interacciones se podrá purificar el producto. i. Cromatografía de intercambio iónico: el producto tiene una carga eléctrica, sea cual sea. Se llena de resina catiónica o aniónica, según sea el caso, en una columna. El producto quedará retenido entonces por carga. El tipo de resina dependerá de la carga del producto. j. Cromatografía de exclusión molecular: existen ciertos polisacáridos, como dextranos o sephadex, que permiten hacer columnas a la carta. La idea es que confiere una forma con receptáculos para moléculas de determinado tamaño, ni más grandes ni más pequeñas. k. Cromatografía de afinidad: es la más fina de todas las técnicas, pero por lo tanto, la más cara. Se usa una columna con un sustrato muy afin al producto, como puede ser la relación antígeno – anticuerpo, o enzima – sustrato,... Se buscan interacciones muy específicas entre sustrato – producto. Microbiología Industrial y Alimentaria En las próximas tablas podemos apreciar los diferentes métodos usados para la extracción de los productos. Las principales operaciones de recuperación en relación con las etapas en que son utilizadas son: SEPARACIÓN DE SÓLIDOS Por gravedad Sedimentación, centrifugación, floculación Mecánica Filtración, diálisis En superficie Adsorción, intercambio iónico, flotación Térmica Desecado en spray, liofilización Eléctrica Electroforesis FRACCIONAMIENTO Diálisis, electrodiálisis, ultrafiltración, cromatografía, electroforesis, microflotación EXTRACCIÓN Por disolventes, intercambio iónico, adsorción selectiva CONCENTRACIÓN Evaporación al vacío, osmosis inversa PURIFICACIÓN Cristalización, desecado ROTURA CELULAR Rotura mecánica, lisis física, lisis química, lisis enzimática OTROS Separación magnética 29 Microbiología Industrial y Alimentaria Hemos hablado de diferentes tipos de cromatografías, que se diferencian en diversos aspectos, como se ve en la tabla inferior: Tipo Mecanismo Separación según Cromatografía de adsorción Unión en superficie Afinidad por la superficie Cromatografía de intercambio iónico Unión iónica Cargas Cromatografía de exclusión molecular o de Difusión por poros permeación en gel Cromatografía de afinidad Adsorción / bioespecífica Tamaño y forma de las moléculas desorción Estructura molecular Existen diferentes técnicas para la rotura celular, en caso de que el producto de interés se encuentre en su interior. Veamos unos cuantos de estos proceso: Cambios bruscos de presión Agitación con abrasivos Sonicación Congelación – descongelación Métodos químicos Cambios de presión osmótica Detergentes Tratamiento alcalino Permeabilización de las células Métodos biológicos Bacteriófagos Enzimas que digieran la pared celular Antibióticos que inhiban la síntesis de la pared celular. Métodos físicos 30 Microbiología Industrial y Alimentaria Alcoholes Fermentación alcohólica La producción de etanol es un proceso industrialmente viejo. El etanol por su uso como materia primera química se produce por fermentación desde los inicios de la microbiología industrial, y para la producción de bebidas alcohólicas desde hace miles de años. Pero durante muchos años se ha obtenido por procedimientos químicos, mediante la hidratación de etileno. Últimamente se ha retomado la producción de etanol para su uso químico a través de la fermentación. El etanol se produce por fermentación para fabricar bebidas alcohólicas y alcohol industrial, pero el uso del etanol como combustible no es rentable, ya que es más económico comprar petróleo que producir etanol. Tan solo lo producen algunos países subdesarrollados. La producción de etanol por fermentación de la glucosa se produce por la vía de Embden - Meyerhof – Parnas (EMP). A través de esta vía, el piruvato producido pasa a ser acetaldehído por acción de la piruvato descarboxilasa. El acetaldehído pasará a alcohol por acción de la alcohol deshidrogenasa. El 96% de la producción de etanol la llevan a cabo hongos, diferentes especies de levaduras, principalmente: Saccharomyces cerevisiae Khuyveromyces fragilis Torulospora Los sistemas biológicos discontinuos para la producción de etanol se inician en aerobiosis, ara obtener la máxima biomasa posible, ya que si las condiciones anaerobias empiezan demasiado pronto, la población no será lo suficientemente grande como para obtener una buena velocidad de conversión a etanol. Distinguimos por lo tanto 2 fases: - Fase aerobia: Glucosa - Fase anaerobia: Glucosa 6 CO2, es una fase de crecimiento 2 Etanol + 2 CO2, es la fase de producción de etanol Por otro lado, incluso en la fase anaerobia será necesaria una cierta presencia de oxígeno, ya que las levaduras lo necesitan para producir sus esteroles y sus AGs insaturados de membrana. El principal problema es que el etanol es inhibidor a altas concentraciones. La tolerancia al alcohol de las levaduras es crítica para obtener rendimientos elevados. La tolerancia al alcohol de diferentes cepas varía considerablemente. A medida que aumenta la concentración disminuye la velocidad de crecimiento, en primer lugar, y a ciertas concentraciones, incluso la síntesis de alcohol se ve inhibida. El crecimiento generalmente se detiene al llegar al 5% de etanol, mientras que la síntesis se detiene entre el 6 y el 10 %. 31 Microbiología Industrial y Alimentaria Se ha intentado solucionar este problema de 2 maneras: - Desarrollo de cepas de levaduras más resistentes al etanol. Su interés radica en la producción de bebidas alcohólicas de baja graduación y del alcohol industrial. Existen algunas cepas de Saccharomyces capaces de producir hasta el 12 – 14 %, e incluso algunas entre el 18 – 20%. - Uso de Zymomonas fragilis. Es la única bacteria capaz de hacer la fermentación alcohólica. Usa una vía diferente de la EMP, sino que usa la vía de Entner – Doudoroff, seguida de la piruvato descarboxilasa y la alcohol deshidrogenasa. Presenta una serie de ventajas que lo podrían situar por encima de Saccharomyces en la producción: o o o o o Tolera más el azúcar, hasta 400 g/l Tolera más el etanol, hasta 130g/l Mayor velocidad de crecimiento que las levaduras La vía de ED produce en anaerobiosis solo 1 mol ATP/ mol glucosa, de manera que la cantidad de glucosa que pasa a biomasa es menor. Mayor velocidad de formación de etanol Como sustratos para la producción de etanol industrial se usan: - Raíces con alto contenido en almidón (tubérculos o granos) hidrolizados - Melazas o zumo de caña de azúcar o remolacha (residuos agrícolas azucarados) - Madera o residuos del procesado de madera. Esto ya no se usa mucho porque la industria maderera lo reaprovecha para hacer conglomerado, de manera que se aprovecha mejor, ya que como sustrato no es muy rico. - Residuos agrícolas muy degradados, como paja... No se usa, porque degradar células hasta azúcares resulta caro, con lo que disminuye el rendimiento. Lo mejor son las melazas, son los más ricos, y además, generalmente, tiene buenas concentraciones de otros productos, aunque puede ser que se tengan que suplementar con P o N. La producción de etanol se hace generalmente por fermentación en discontinuo con almidón hidrolizado o melazas como sustrato. El volumen de inóculo usado suele ser de un 3%. La fermentación continua se ha probado en algunos casos, obteniendo un éxito relativo. En lo que respecta a la recuperación del producto, antes de la destilación, se separa la masa celular por centrifugado o por sedimentación. La destilación consiste en aplicar calor e una mezcla de líquidos, idealmente con diferentes puntos de ebullición, de manera que uno pase a vapor y se condense después en una columna de destilación. En lo que respecta a la destilación, depende del destino: 32 - Si se trata de alcohol para consumo, se destila por el método tradicional del alambique, inventado por los árabes. El alambique consta de un recipiente donde se caliente el líquido a destilar, de manera que los vapores se recojan y se pasen por un refrigerador o serpentín, donde condensarán. - Si se trata de alcohol industrial, se usan destiladores en continuo, desde principios del siglo XIX. Estos destiladores pueden alcanzar alcohol del 96% de pureza, usado como disolvente en la industria cosmética, química o farmacéutica. Si se quiere alcohol 100% el 4% restante se ha de eliminar por medios químicos. En una destilación en continuo distinguimos una serie de etapas. 1. Destilación primaria: El sustrato fermentado diluido se destila a través de la primera columna, “beer column” en el dibujo, o columna de destilación. En esta primera columna se concentrará hasta alcanzar el 85%, a la vez que se elimina volátiles no deseados como aldehídos. 2. Rectificación del destilado de la primera columna. El líquido pasa a temperaturas cercanas al punto de ebullición. Se obtiene ya el etanol al 96,5 %. Al mismo tiempo, los aceites de fusel, mezclas de alcoholes de más de 2C, se pueden eliminar por decantación en agua. Microbiología Industrial y Alimentaria 3. En la producción de etanol para formar combustible o para otros usos industriales puede ser necesaria una tercera etapa adicional, para conseguir la deshidratación del 99,4 %o incluso superiores, mediante el uso de benceno o ciclohexanos. En todo caso, el destilado se decanta en una etapa adicional de rectificación para recuperar el agente extractante, que podrá ser devuelta a la columna azeotrópica. Los residuos se aprovechan tanto como sea posible. Aplicación de la fermentación alcohólica a la transformación de alimentos Las bebidas alcohólicas se producen a partir de diversas materias primeras, pero principalmente a partir de cereales, frutas y productos azucarados. Entre las bebidas alcohólicas hay bebidas no destiladas, como la cerveza, el vino, la sidra y el sake, y otras obtenidas por destilación como el whisky y el ron, que se obtienen a partir de cereales y melazas fermentadas, y el coñac, que se obtiene por destilación del vino. Otras bebidas destiladas, como el vodka o la ginebra se obtienen a partir de bebidas alcohólicas neutras, obtenidas por destilación de melazas, cereales, patatas o suero láctico fermentado. También se obtienen una gran variedad de vinos de alta graduación mediante la adición de alcohol destilado a vinos normales, con el fin de incrementar su contenido de alcohol, hasta el 15 o 20%, como son los casos del jerez, oporto, o madeira. Un detalle común muy importante en estas fermentaciones es que en todos los casos se usan levaduras para la conversión de azúcares en etanol. 33 Microbiología Industrial y Alimentaria Elaboración de la cerveza La cerveza es la bebida alcohólica más consumida en el mundo. España es el tercer productor de cerveza de Europa, con 6000 Ml al año, pero tan solo somos el noveno consumidor mundial. El proceso de producción de la cerveza es importante como tal, como sistema de producción de la cerveza, pero también porque es la base de todas las bebidas alcohólicas que tengan como base la fermentación a partir de cereales, como el whisky. 1. 34 Materias primas y preparación de la malta. En los granos de cereales los carbohidratos se encuentran en forma de almidón principalmente. Dado que las levaduras utilizadas en la fermentación no tienen amilasas, es necesario hidrolizar este almidón. Este proceso se conoce como malteado. Se trata de una sacarificación, ya que se pasa de almidón a sacarosa. Consiste en hacer germinar los granos de cebada para que produzcan los enzimas necesarios para la transformación de proteínas en aminoácidos y el almidón en azúcares fermentables. En el proceso de malteado, los granos se sumergen en agua a una temperatura entre 10 y 25º C entre 48 – 60 h. Durante este tiempo, los granos se hidratarán, pasando de un 10 – 12% de agua a un 44 – 50%. Una vez remojado el grano, la germinación se hace entre 15 y 21º C, según el tipo de malta. Esto se hace en unos compartimentos especiales, con el suelo perforado, donde se controla la humedad y el flujo de aire. Durante la germinación se producen diferentes enzimas hidrolíticos como α - y β-amilasas, peptidasas, celulasas,...La β-amilasa ya está presente en el grano, pero en una forma inactiva, que se activará por unión a otras proteínas. Es la encargada de la mayor parte de la degradación del almidón. Una vez alcanzado el grado deseado de germinación, cuando los granos están blandos, la malta se deseca hasta tener un 6% de humedad aproximadamente, a 65º C primero y después a 80 – 85º C, para reducir la humedad a un 4,5%. Con esto se detienen los procesos de germinación, de crecimiento bacteriano y se favorece la reacción de Maillard, que contribuye a darle a la cerveza su aroma y color característico. El malteado es un proceso limpio, ya que el resultado está esterilizado. En ocasiones puede ser necesario añadir amilasas de origen fúngico. La malta de buena calidad tiene suficiente actividad enzimática como para facilitar la extracción y conversión de mezclas de maceración que contengan hasta el 60 – 70% de cereales, además de la propia malta. Los enzimas microbianos industriales pueden sustituir a la malta como fuente de enzimas para la producción de mosto cervecero, de manera que actualmente se puede obtener una mayor variedad de bebidas alcohólicas procedentes de cereales, ya que no con todos los cereales funcionaba bien el malteado. Microbiología Industrial y Alimentaria 2. Maceración y filtración. Durante la maceración, las materias primas se extraen con agua, con lo cual los azúcares y otros nutrientes necesarios para la fermentación, que sean solubles, se extraerán del cereal. Esta fase se hace en condiciones de calentamiento controlado. Puede hacerse de dos maneras. o Maceración por infusión: el grano se introduce en una cámara de maceración, el fondo de la cual está constituido por una placa filtrante, parcialmente llena de agua caliente, a una temperatura de 65º, para permitir la conversión enzimática y la extracción del mosto. Posteriormente el mosto se separa por filtración, mientras que la parte insoluble se usa para hacer piensos,... o Maceración por decocción: la harina se macera a unos 50º C inicialmente, pero la temperatura va subiendo. Se transfiere parte de la masa a una caldera, donde hervirá y se devolverá a la masa restante. Una vez macerado, el mosto se separa de la masa agotada por filtración en una tina llamada cámara de clarificación. La temperatura óptima de las proteasas, amilasas,... de la malta usada dicta las condiciones de maceración. Si al final del proceso de maceración la extracción de azúcares ha sido insuficiente, pueden añadirse harinas más sacarificadas de otro cereal que aporten más amilasas. El resultado de la maceración se mezcla con lúpulo, que aporta componentes como el pirogalol, taninos, resinas y aceites, que dan la amargura característica de la cerveza y además actúan como estabilizantes. 3. Cocción del mosto. El mosto clarificado mezclado con el lúpulo se cuece durante 60 – 90 minutos, con tal de favorecer: o La inactivación de los enzimas de la malta o La esterilización del mosto o La precipitación de las proteínas y los taninos, que se separan, en la clarificación del mosto. o La extracción de sustancias amargantes procentes del lúpulo. El lúpulo se pone y se elimina después, pero deja el gusto característico. Si no se pusiese, no tendría el gusto característico, en cuyo caso tendríamos mosto cervecero, que podría servir para muchas cosas. o La producción de color, aromas, y sabores característicos por la caramelización de los azúcares, la formación de melonoidina y la oxidación de los taninos. o Destilación de los volátiles. A continuación se separa el precipitado proteico, el lúpulo agotado y el resto de sólidos, a veces con la ayuda de un agente floculante, en un separador adecuado o mediante la combinación de un tanque de sedimentado y un filtro o centrífuga. Una vez separados los sólidos, el mosto se enfría, mediante un sistema de intercambio de calor, hasta la temperatura inicial de fermentación. Además se airea hasta que la concentración de oxígeno sea entre 5 y 15 mg por litro, para favorecer la formación de ácidos grasos insaturados y esteroles que después no se podrán producir. 4. Fermentación de la cerveza. El mosto se inocula con levaduras, hasta que tiene aproximadamente 107 células por ml o más, si es necesario para incrementar la velocidad de fermentación. Tradicionalmente la producción de la cerveza inglesa, “ale”, se hacía entre 15º - 22º C, y se usaban levaduras de fermentación alta, Saccharomyces cerevisiae, que subían a la superficie y se podían eliminar en forma de espuma, mientras que la cerveza “lager”, o “pilsen” alemana, se hacía entre 8º y 15º C y con levaduras que sedimentaban al fondo del contenedor, Saccharomyces carlsbergensis, hacia el final del proceso. Con la introducción de los grandes dispositivos fermentadores y el uso de centrífugas, esta tendencia tiende a desaparecer. En las fermentaciones para obtener lager, el recuento inicial de células es de 107 células por mililitro. Se usan levaduras seleccionadas, preparándose un inóculo nuevo para cada fermentación. La temperatura inicial es de unos 10º C. Al cabo de unos 3 días, la población de levaduras se ha incrementado unas 4 – 5 veces. La temperatura tiende a aumentar a lo largo del proceso de fermentación. Puede ser necesario refrigerar cuando se alcanza el máximo. Si la temperatura se mantiene entre 6 y 10º, la fermentación dura unos 10 días, pero si se hace entre 15 y 22º C, se completará en 3 días. 35 Microbiología Industrial y Alimentaria Durante el proceso de fermentación, el pH desciende aproximadamente una unidad, a partir de un valor inicial de 5,2. Contribuye a acidificar el medio el ácido acético que se forma por oxidación del aldehído. Los azúcares fermentables, que suelen constituir entre el 70 y el 80% de los carbohidratos del mosto se convierten totalmente en etanol durante la fermentación. El resto de los carbohidratos suelen ser dextranos nos susceptibles de ser atacados por las amilasas de la malta, debido a los enlaces glucosídicos α(1 6). En la producción de ale, el pH baja hasta 3,8 y se requieren tan solo de 5 a 7 días. 5. Maduración y acondicionamiento final de la cerveza. La cerveza recién fermentada, la cerveza verde, se somete a diversos tratamientos antes de ser embotellada. La maduración implica una fermentación secundaria por las levaduras residuales que pasan a la cerveza desde el fermentador primario. Durante este proceso se reduce la cantidad de maltotriosa residual, así como aumenta la concentración de algunos esteres. El CO2 es producido por esta fermentación secundaria, o es añadido posteriormente. Normalmente se añade después, pero de hecho depende del lugar. Este dióxido de carbono ayuda a eliminar el oxígeno residual, así como otros volátiles no deseados. En ocasiones se añaden aditivos para clarificar y ajustar el color, sabor y aroma de la bebida, así como para estabilizar la espuma. Posteriormente la cerveza se almacena a bajas temperaturas, entre 2 y 6º C, durante un período de 4 días a 4 semanas. Después del acondicionamiento, la cerveza contiene células microbianas, precipitados proteicos y sustancias coloidales, que se separan por floculación, centrifugación o filtración. La estabilidad microbiológica se consigue en cervezas y latas por la limpieza del envase y posterior pasteurización del producto a envasar. En barriles se esteriliza el barril y la cerveza por separado, y se envasa en condiciones asépticas. De hecho es bastante que la cerveza se contamine, porque se calientan las materias primas. Pero pese a esto se puede contaminar en diferentes etapas del proceso: - Durante el inóculo de la cuba: Al inocular el fermentador primario, el inóculo representa el 10% del volumen del fermentador y después se añade el sustrato. En este caso, si el inóculo está contaminado y te das cuenta a tiempo sólo perderás el inóculo, pudiendo conservar el mosto. - Después del inóculo: Si ya has inoculado y añadido el mosto, deberás tirar todo el volumen del fermentador, con muchas pérdidas. - Durante la fermentación: Es difícil que pase, porque las levaduras están en condiciones óptimas. - Durante el reposo: pueden aparecer bacterias lácticas, que producirán diacetilo,... Esto provocará un olor a mantequilla. Lo que normalmente se hace es diluir la cerveza contaminada con otras, para que no se note el olor. - Durante el envasado: Para el envasado se usan máquinas envasadoras normales y corrientes que funcionan a alta velocidad, entre 25000 y 30000 botellas a la hora. Es posible que se contamine, pero total, después se pasteurizará, por lo que no tiene sentido preocuparse en exceso. Pese a esto, en verano, con el pico de consumo es posible que se reduzcan los tiempos de pasteurización, con lo que los riesgos están Las posibles contaminaciones pueden ser: - Puede tener un aspecto aceitoso o gelatinoso. Se ve a simple vista. - Puede estar turbia y tener un olor raro. Esto es difícil de ver, porque está fría y tiene espuma. No hay mucho problema, porque las bacterias que provocan esto no suelen ser patógenas. - Olor a mantequilla, debido a las bacterias lácticas - Acidificación, debida a la presencia de bacterias acéticas, que provocan la oxidación del etanol al ácido acético. La cerveza se hace por fermentaciones en carga normalmente. Se ha intentado hacer fermentación en continuo, pero la empresa que lo intentó, lo hizo sólo durante un año, y después volvió a la fermentación en cargas. El fermentador en continuo que más tiempo ha estado funcionando han sido 114 días, lo que es un éxito. Después se tiene que esterilizar el fermentador y volver a empezar. 36 Microbiología Industrial y Alimentaria Elaboración del vino Para muchos su importancia es menor a la de la cerveza, pero España es el primer país del mundo en superficie cultivada de viñas. Tan solo somos el tercer país productor de vino en el mundo, con 30 – 40 millones de hl al año, sobre una producción mundial de 250 a 350 millones. Delante nuestro están Italia y Francia. De hecho entre 1/3 y ½ de la producción nacional de viña se destina a la fabricación de alcohol. España es el noveno consumidor mundial de vino. En el sentido estricto, el vino es una bebida producida exclusivamente por el zumo fresco de la uva, al fermentar. Pero en Australia y Nueva Zelanda existen algunos productos diferentes. La calidad del vino depende en gran medida de la calidad de la uva usada. El clima ideal para la producción de uva para hacer vino, que es casi cualquier tipo, es aquel clima que tiene una estación de crecimiento larga, con veranos bastante cálidos para que se produzcan azúcares, pero no tanto para que se produzca una acidificación natural de la viña. El contenido en azúcares de la uva aumenta a medida que madura, alcanzando un 60% en el momento de la cosecha, mientras que la acidez baja. Una diferencia con respecto a la cerveza es que no es necesario ningún proceso de malteado ni similar. Además, se ha de tener en cuenta que la uva negra está pigmentada. Periódicamente se examina la uva, midiéndose el contenido de azúcares y de acidez, buscando el momento adecuado en el que se alcance el balance deseado. Se ha de tener en cuenta que el punto de maduración de la uva destinada a la elaboración de vino es diferente al punto de maduración de la uva para consumo. Si tiene mucha acidez tendrá poco azúcar, de manera que producirá poco alcohol. La uva se paga por los gramos probables de alcohol que producirá, ya que se sabe que 17 gramos de azúcar equivaldrán a 1º de alcohol. Por otro lado, la uva es bastante pobre en nitrógeno y fósforo, de manera que será necesario cuidar bien la viña para que no sea necesario añadir estos nutrientes en la fermentación. Si la uva es pobre en azúcar se añadirá azúcar, pasas o uva parcialmente desecada como suplemento. Por otro lado, la baja concentración de ácido permite el crecimiento bacteriano, lo que puede provocar sabores extraños en el vino, de manera que no puede ser una maduración excesiva. Un bajo contenido de ácido se puede corregir por la adición de ácido tartárico, o otros como SO4—o Ca3(PO4)2, aunque algunos países no aprueben estas adiciones. El pH del mosto ha de ser ácido, menor a 3, de manera que sólo crezcan levaduras, bacterias lácticas o acéticas. Cuando se consigue el balance de azúcar – ácido deseado se hace la vendimia y la uva se prensa de manera que no se rompan las semillas, que darían un gusto amargo. El rendimiento del zumo es de 625 l por tonelada de uva, aproximadamente. Entonces se hace la vinificación, que es la transformación del zumo en vino. Este proceso es diferente para el vino blanco, para el rosado y para el tinto. Todos son tratados antes de fermentados con SO3-- para retardar el crecimiento de bacterias lácticas, acéticas y de levaduras salvajes. Diferencias entre la producción de vino y de cerveza La uva es una fruta atípica, aunque todas las frutas tienen un elevado porcentaje de azúcares libres, en la uva existe una elevada concentración de azúcares en la uva en forma de glucosa directamente. En cambio el grano tiene almidón, por lo que para la cerveza se requiere el malteado y para el vino no. El vino hasta hace poco se hacía con levaduras salvajes que existían de forma natural en la viña. La cerveza siempre se ha inoculado, porque en el proceso anterior a la fermentación se destruyen todos los organismos. En el vino hasta el 3-4% de alcohol existe una población mixta de levaduras, pero a partir de este punto sólo puede actuar Saccharomyces cerevisiae, mientras que en la cervezas es un cultivo puro, que has inoculado. La uva o el mosto no se puede cocer o limpiar, llegan tal y como viene del campo y se tritura todo. Todo lo que haya en la uva pasará al vino, de manera que estará más o menos contaminado. Esto es un problema, que se soluciona poniendo bisulfito, si unos 15 días antes de la cosecha hay un tiempo húmero, ya que crecerán hongos, que tomarán nitrógeno y que dificultarán la clarificación del vino. En la uva puede existir déficit de N o P que puede dificultar que la levadura arranque. En ese caso se puede añadir PO4-- o NH4NO3 y vitamina B. El pH del mosto es más ácido que el del malteado, 3 contra 5. La cerveza al principio tiene que tener una cierta cantidad de oxígeno para conseguir la masa crítica de la levadura. En el vino no es necesario, porque llega ya suficientemente aireado. La fase aerobia dura entre 2 y 3 días, mientras que la anaerobia unos 8 meses. 37 Microbiología Industrial y Alimentaria Vinificación en negro (Tinto, Rouge) En la vinificación en negro, lo que se pretende es obtener evolucionado, que pasa por 2 o 3 fermentaciones, que tenga un bouquet alto, derivado de tal madurez, del envejecimiento del producto básicamente, más que de la fermentación. En cambio, en el vino blanco lo que se pretende es conservar el aroma de la uva, por lo que los procesos serán esencialmente diferentes. El vino negro se obtiene únicamente de la uva negra, mientras que el blanco se puede obtener de ambos tipos de uva. El motivo de esto es que el color de la uva está en la piel, ya que la pulpa siempre es blanca. En la vinificación en negro se deja que el zumo macere con la piel para que las antocianinas de la piel se solubilicen en él. En cambio en el blanco se evita la extracción del pigmento. Después del prensado, el mosto para hacer negro se encuba y se deja macerar y fermentar para que se extraigan los pigmentos. Cuando empieza la fermentación pierde un poco de color, de manera que para que no pierda tanto se puede añadir de nuevo mosto. Cuando tiene el color adecuado se sacas de las cubas, en el proceso de descube. La pasta que ha quedado se prensa y se hacen orujos, que pasarán a la producción de vino a granel o a la destilación para obtener etanol. El mosto acaba de fermentar en una fermentación alcohólica. Mas o menos al mismo tiempo, o ligeramente después se produce una fermentación maloláctica. La fermentación maloláctica es llevada a cabo por bacterias lácticas del género Leuconostoc, que usan el ácido málico producido durante la fermentación alcohólica y algunos azúcares residuales, transformándolo en ácido láctico, lo que le da al vino un gusto más suave, típico de vinos de crianza. Como resultado de esto los vinos pierden acidez, aunque el pH no varía, sino que varía el tacto a la boca. También se pierde aspereza y adquiere un gusto añejo, adquiriendo un ligero efecto efervescente. Las bacterias lácticas suelen quedar de manera residual, pero si no quedan, pues se añaden. En nuestro clima la fermentación alcohólica y la maloláctica se hacen casi a la vez, pero en climas más fríos la fermentación se detiene en invierno, debido a que la temperatura es muy baja como para que crezca nada, y la fermentación maloláctica se da en primavera. Posteriormente se hace una clarificación en la que se extraen casi todas las levaduras, ya que si no se extrajesen podrían causar problemas. Posteriormente el vino se deja envejecer en botas de madera, en un proceso de envejecimiento oxidativo, durante el cual se producen una serie de reacciones que le dan al vino su gusto característico. También se pueden producir precipitados que se eliminarán por filtración. 38 Microbiología Industrial y Alimentaria Desde hace unos 10 años se hace un proceso conocido como estabilización tartárica. El ácido tartárico se encuentra en saturación en el vino. Un descenso de temperatura podría provocar la precipitación del ácido en forma de cristales. Para que el consumidor no encuentre cristales en su botella el vino se lleva a temperaturas bajas, para que precipite todo el ácido tartárico. Los cristales irán a la industria farmacéutica, que los podrá para hacer sales de frutas,... Todo se aprovecha. Antes no se realizaba este proceso, simplemente se confiaba en que hiciese frío y que precipitase. Después de la estabilización tartárica se vuelve a filtrar, por un filtro de 0,45 µm de diámetro, para eliminar levaduras. Después de esto se embotella y se deja pasar por un proceso de envejecimiento reductor. Entendemos como vino de crianza aquel vino que ha estado entre 1 y 3 años en la bodega, mientras que los vinos de reserva han estado entre 3 y 5 años. Vinificación en blanco Las diferencias respecto a la vinificación en negro son: - Sólo se utiliza el prensado, se evita la extracción de pigmentos. - No se envejece el vino, porque en el vino blanco no queremos buscar los aromas debidos al envejecimiento, sino que queremos un aroma afrutado. - Desfangado: Como no se limpia, no se desrapa, después de exprimirlo queda como un fango, que se puede eliminar por sedimentación o por centrifugación. Esto hace que se pierdan algunas levaduras. Esto hace que a la fermentación le cueste empezar. De hecho el sustrato es peor que en el caso del vino negro. - Se añade SO3-- a lo largo de todo el proceso, no solo al principio - Generalmente no hay fermentación maloláctica porque la uva no se coge tan madura. Generalmente se hace sin este fermentación, pero en el caso del vino de Borgoña sí que se hace. 39 Microbiología Industrial y Alimentaria Con el tiempo se ha ido aplicando la tecnología moderna a la industria del vino, pero muy poco. Algunas de las cosas que se pueden hacer son: 40 - Maceración carbónica: Se aplica a la vinificación en negro. La uva no se pisa, sino que se encuba directamente. Entonces se hace el vacío y se inyecta CO2. Esto provoca que los granos se aplasten por su propio peso. La ventaja que presenta es que las células vegetales llegan vivas a la cuba, de manera que al respirar el oxígeno se agotará más rápidamente, de manera que se puede acortar el tiempo del tratamiento inicial. Los enólogos opinan que al hacerse el vino así no envejece tan bien, de manera que sirve para hacer vinos de crianza, pero no para hacer reservas. En Francia se hace mediante este método un vino, conocido como vino del año, que sale por Navidad, tan solo 3 meses después de la vendimia. Es un vino normal, que no aguanta mucho tiempo, pero que se hace muy rápido. - Vinificación en caliente: Se aplica a la vinificación en blanco. Se aplica cuando la cosecha está en malas condiciones sanitarias, ya sea por haber llovido 15 días antes de la cosecha, de manera que la uva se hinche, provocando que los granos revienten y se contaminen de hongos y bacterias lácticas, o por cualquier otra cosa. Los hongos producen enzimas que dificultan mucho la clarificación. Se hace un pasteurización rápida la mosto, de unos segundos a 70 – 80º C, de manera que se inactiven los enzimas, pero que no se vean afectadas las levaduras ni las bacterias. El vino resultante nunca será un vino de gran calidad, ya que las materias primas eran defectuosas y hemos tenido que aplicar un proceso para poderlas aprovechar. Microbiología Industrial y Alimentaria Vino Rosado ¿Cómo se hace el vino rosado? - Si se hace como dicta la ley, será un vino de vinificación en negro con extracción de color muy corta - Se puede hacer también mezclando vino de vinificación en negro, donde la uva negra se ha mezclado con la uva blanca. A esto se la ha de llamar vino de mezcla, siendo ilegal llamarlo rosado. En algunos países se hace así. Se conoce como vino monovariedad al vino obtenido íntegramente al 100% de una única variedad. Generalmente evolucionan de una manera poco predecible. A las bodegas no les interesa, porque el producto de un año y de otro puede ser muy diferente, con lo que su producto final también será muy diferente. Normalmente con poner un 25% de una variedad ya está bien. El Cavernet – Sauvignon tiene un 85% de esta variedad. Vino espumoso El vino espumoso más conocido mundialmente es el champagne. El que se hace en Catalunya, por el método tradicional, es champán, pero no se le puede llamar así porque no se hace en esa región, por lo que se le conoce como cava. La mayor parte de la producción nacional de cava se hace entre St. Sadurni y Vilafranca, pero hay otros sitios donde también se produce. La producción mundial de cava está en los 500 millones de botellas. España produce unos 150 millones, Francia entre 150 y 170, mientras que el resto se produce en América, pero para empresas españolas o francesas. El descubrimiento del cava se produjo por la fermentación secundaria de un vino de mesa seco seleccionado, al que se le añadió azúcar, para que haga una segunda fermentación, ácido cítrico y una levadura especial que es capaz de sedimentar durante el embotellado. Esta fermentación secundaria se hace en la botella, entre 15,5º y 18º C, entre 6 y 8 meses. La sedimentación se mueve progresivamente hacia el cuello de la botella por agitación progresivo y almacenado hacia abajo. El cabo de 6 – 8 meses de fermentación la tapa de levaduras se elimina. Se congela el cuello y se quita el tapón, llevándose así las levaduras. Para reponer el volumen perdido se añade una pequeña dosis de licor de expedición, que a veces lleva azúcar. Después de esto se le pone un tapón de corcho a la botella. La presencia de CO2 se debe a la formación de etilpirocarboteno, que proporciona las burbujas persistentes del auténtico champaña. En los vinos espumosos se inyecta el CO2, dando lugar a un burbujeo más ligero. Aparte del método tradicional existen 2 métodos más tecnológicos: - Gran basse: La fermentación y envejecimiento, en lugar de hacerse en botellas individuales, se hace en grandes fermentadores, y en condiciones isotérmicas. Lo que duraba unos 3 meses ahora dura unas dos semanas. Se dice que este método permite reducir el tiempo de envejecimiento, sino eliminarlo directamente, porque como las levaduras han estado siempre por allí, el trasvase de aromas ya se ha producido. Esto resulta en un ahorro de dinero y de espacio. El producto que sale es aceptable, aunque los expertos afirman que no es de la misma calidad, debido a que el intercambio no ha sido tranquilo. 41 Microbiología Industrial y Alimentaria - Método transfer: Se hace en Estados Unidos. El cava por definición no es homogéneo, ya que cada botella es diferente. En Estados Unidos esto no gusta, por lo que hacen el cava por el método tradicional, pero en el último paso lo mezclan todo y lo vuelven a embotellar. El resultado final es más caro, pero toda la partida es homogénea. - Producción en continuo: Es un sistema de fermentadores en serie. El vino va circulando por los diferentes fermentadores. El proceso dura unos 8 días y sale un producto comparable al gran basse, pero nunca al cava tradicional. Se usa mucho en Portugal. Existen otros vinos espumosos: 42 - Vino de aguja: Se hace en España. No es muy famoso. El más famoso es el vinito verde portugués. Tiene aproximadamente 1,5 atm de CO2 - Sidra: Es una bebida alcohólica resultante de la fermentación del zumo de manzana. Su contenido de alcohol es de entre 2 y 5º, con excepción de la inglesa que tiene más graduación porque se le añade azúcar. La sidra es un producto típico de muchos lugares, como Inglaterra o el norte de España. El proceso de producción de la sidra era muy sucio y molesto, ya que estaba poco mecanizado, con excepción del proceso de despectinización. La manzana tiene un elevado contenido en pectinas, por lo que era muy difícil extraer el zumo. Por esto se produce muy poca, debido a la poca mecanización y al hecho de que la variedad de manzana usada es diferente a la de mesa y se cultiva muy poco. A nivel de fermentación es similar al vino, pero es un proceso muy poco estudiado. Participan levaduras diferentes, que le dan un sabor raro. En la gráfica de la derecha se pueden ver las diferencias entre el proceso tradicional a la izquierda y el moderno a la derecha. Con la modernización no se ha incrementado la producción de sidra, porque está desplazada por cerveza y vino. Microbiología Industrial y Alimentaria Ácidos orgánicos Los ácidos orgánicos se usan frecuentemente como aditivos en la industria alimentaria, así como aditivos químicos en piensos. Todos los ácidos del ciclo de los ácidos tricarboxílicos pueden ser producidos microbiológicamente con un elevado rendimiento. Otros ácidos orgánicos derivan directamente de la glucosa como es el caso del glucónico, o ser forman como productos finales de fermentaciones a partir de piruvato o de etanol, como el ácido láctico y el acético. Excluyendo al ácido cítrico, producido exclusivamente por fermentación, existe normalmente competencia entre los métodos químicos y los biológicos. Ácido cítrico La producción de ácido cítrico es de aproximadamente 750000 toneladas al año, de las cuales actualmente el 99% se producen por medios biológicos. Los procesos de fermentación se hacen sobre la superficie de los cultivos o en fermentadores de hasta 220 metros cúbicos. El rendimiento de la fermentación es de entre 60 y el 70% del rendimiento máximo, y el 40% de las materias primas pasan a ser ácido cítrico. El ácido cítrico se consume por: - Industria alimentaria: aproximadamente 65%. Se usa como potenciador o preservador del sabor de zumos, caramelos, helados... - Industria farmacológica: 10 – 15%. Preserva la sangre. Se usa en pomadas, pastillas y cosméticos. - Industria química: aproximadamente 25%. Se usa como agente antiespumante, ablandador, y para el tratamiento de tejidos. En la industria metalúrgica los metales puros se producen a en forma de citratos metálicos. Las cepas productoras son cepas de Aspergillus niger y A. wentii, altamente modificados. Muchas cepas de hongos excretan ácido cítrico, pero para la producción industrial se usan cepas especialmente mutadas que no produzcan productos laterales como ácido oxálico, isocítrico,... de manera que entre el 30 y el 40% del producto final sea cítrico. Producción de ácido cítrico El ácido cítrico es un producto del metabolismo primario, formado en el TCA. En la trofofase, parte de la glucosa del sustrato se usa para la producción de medio y pasa a ser CO2. En la idiofase la glucosa restante pasa a ser ácido orgánico, excepto una pequeña parte que pasa a CO2 por la respiración. El sustrato para la producción de ácido cítrico suelen ser sustratos azucarados. Antes se usaban muchas melazas, pero la crisis de la industria azucarera, provocada por el hecho de que cada vez se consuma menos azúcar, y que cada vez se aprovechan más los residuos, ha hecho que aumenten los posibles sustratos. Ahora se usan aguas sulfhídricas de papeleras, que es un residuo muy contaminante, o sustratos más raros, procedentes de la industria alimentaria. Los medios usados han sido muy perfeccionados a lo largo de los años de la producción de ácido cítrico. El ácido cítrico se produce tanto en procesos en superficie como sumergidos. 1. En superficie: Los procesos en superficie puede ser divididos en función del estado del medio de cultivo usado: a. Medio sólido: Plantas de baja producción, muy limitadas, unas 500 toneladas al año. Se usa sustrato sólido, como mollas de pan o pulpa de almidón. El pH del medio se reduce hasta 4 o 5 antes de la esterilización. Después se inocula con esporas, extendiéndolo sobre bandejas en capas de 3 a 5 centímetros de grosor y se incuba a 28º C. El proceso dura unas 90 horas, al final de las cuales la solución entera se extrae con agua caliente para aislar el ácido cítrico. b. Medio líquido: Es el método más antiguo de producción. Actualmente se produce el 20% del total con este método. Permanece en uso todavía debido a la baja inversión que requiere para su funcionamiento, ya que la tecnología es sencilla, el coste en energía para los sistemas de refrigerado es bajo. El mayor coste viene por la mano de obra, más grande que en los reactores sumergidos, pero es mano de obra no especializada. En reactores sumergidos se requiere menos mano de obra, pero más especializada. 43 Microbiología Industrial y Alimentaria En los sistemas modernos, el medio se esteriliza en continuo. La solución nutritiva estéril fluye automáticamente por un sistema de distribución sobre las bandeas. La inoculación se hace en cámaras de inoculación a 30 – 40º C, diseminando esporas secas o pulverizando una suspensión de esporas. La temperatura se mantiene constante mediante un sistema de corriente de aira. La ventilación es muy importante, también para el flujo de gases. La velocidad de producción de ácido cítrico baja si la concentración de CO2 pasa del 10%. Al cabo de 24 horas de la inoculación, las esporas germinan y forman una fina capa de micelio sobre la superficie de la solución. Al cabo de 30 horas empieza la idiofase. La fermentación se detiene al cabo de 8 a 14 días. Si hay demasiado hierro se producirá ácido oxálico, produciéndose una sustancia amarillenta que dificulta el proceso de recuperación. Durante la recuperación se separa el micelio de los nutrientes por filtración. En algunos casos se usan prensas metálicas para obtener más cítrico a partir de las células. En los procesos en sólidos se hace así. 2. Sumergidos: el 80% de la producción mundial de ácido cítrico se hace mediante procesos sumergidos. Aunque dura más días que los otros métodos presenta varias ventajas. o Menor inversión en la construcción y menor inversión total. o Es necesaria menos mano de obra. También presenta algunas desventajas con los anteriores métodos. o Mayor coste de energía o La tecnología de control es más sofisticada, con lo que se requiere un personal más cualificado. Pero en resumen, sale mucho más a cuenta, el rendimiento es mayor en la producción sumergida. Existen 3 factores especialmente importantes para la producción en sumergido: o La calidad del material para construir el fermentador. El fermentador ha de estar protegido de la acción de los ácidos o bien ser de acero inoxidable, porque de no ser así, cuando se alcancen valores de pH de 1 o 2, se liberarán metales de las paredes del fermentador, que podrán inhibir la formación de ácido cítrico. o La estructura del micelio. Si el micelio es largo y filamentoso, la producción de ácido cítrico en la idiofase desciende. Para conseguir una velocidad óptima de producción el micelio debe estar formado por bolas sólidas muy pequeñas. La relación Cu/Fe determina la estructura del micelio. o Suministro de O2. Aunque Aspergillus niger requiere poco oxígeno, es sensible a su ausencia. Es necesaria la presencia de oxígeno a una concentración solo del 20 – 25% de su valor de saturación. La formación de espuma es un problema al que nos enfrentamos también en la producción de ácido cítrico, pero se soluciona por la adición de antiespumantes. 44 Microbiología Industrial y Alimentaria Ácido acético La producción de ácido acético a partir de líquidos alcohólicos es conocida desde hace tanto como la producción de las bebidas alcohólicas. El vinagre es un producto muy viejo, y aunque por el nombre podríamos pensar que es solo un subproducto de la industria del vino, es más que eso. De hecho para hacer un vinagre de mesa no podremos partir de un vino malo. Es un subproducto de la industria del vino tan solo cuando el acético está destinado para ser de uso industrial. La producción anual es de entre 2 y 3 millones de toneladas, que van a parar a la industria alimentaria y a la industria química, donde se usa para la fabricación de plásticos. Producción de ácido acético La producción de ácido acético no es más que la oxidación incompleta del alcohol hasta ácido acético, de manera que no es una fermentación en el sentido microbiológico del término porque el poder reductor se transfiere al oxígeno y el producto está más oxidado que el sustrato. Es llevada a cabo por bacterias del ácido acético. Existen de dos tipos: Infraoxidans: Gluconobacter Tiene el TCA alterado y no va más allá del Ac. Supraoxidans: Acetobacter Va lento, pero hace el proceso entero Azúcar alcohol acético CO2 Podría parecer que Gluconobacter es el ideal para producir el ácido acético, pero en realidad no es así, porque produce cetonas y otros productos que dificultan la purificación del producto final. Se usa Acetobacter, pero vigilando que no se agote el alcohol, porque en ese caso empezaría a degradar el acético. Se ha de considerar además que la ley prohíbe que el vinagre tenga más de 0,5º de alcohol. Todos los métodos requieren un sustrato inicial con una concentración de etanol baja, que no sea superior al 5 – 6%, porque al principio es sensible al alcohol, y una cierta cantidad de azúcares, porque al principio de la fermentación se usan azúcares. Las materias de partida serán vino, suero de la leche, malta o sidra, que no requerirán ningún componente adicional para ser una solución completa de nutrientes. En cambio si usamos licores de patata o grano será necesario añadir nutrientes en muchos casos para poder obtener el crecimiento y la producción de acético. En la fermentación sumergida la concentración ha de ser 5 veces superior debido a la mayor biomasa que extraes del biorreactor con el vinagre. Existen procesos de producción en superficie y sumergidos. 1. Procesos en superficie. Pese al éxito de los procesos sumergidos, los procesos en superficie se utilizan aún hoy en día de manera amplia en la producción de vinagre y vinagres de lujo. Existen dos métodos básicos de producción en superficie: a. Método de Orleáns o método lento. Acetobacter es muy aerobia, si pasan más de 2 minutos sin oxígeno mueren. En este método, y al principio en todos, se usa Acetobacter xulium, porque produce celulosa que le permite flotar, a diferencia que la mayoría de las bacterias que se hunden. No obstante, después del crecimiento, la masa de bacterias pesa demasiado y se hunde. En este método, la madre del vinagre, la masa de crecimiento, flota en la superficie de una bota, en contacto con el vino y con el aire. 45 Microbiología Industrial y Alimentaria b. Generador de goteo o método alemán. Es un método tradicional también. En este caso el biorreactor de madera tiene un volumen total de 60 metros cúbicos y está lleno de cenizas de haya. El material de partida, el alcohol y el vinagre, se deja sobre la superficie y desciende goteando a través de las cenizas hasta el contenedor situado en la base, donde se enfría y se vuelve a verter en la parte superior. Del alcohol que se añade, cerca del 90% se convierte en acético durante el proceso. El resto se gasta por el metabolismo primario o escapa en forma de gases de salida. La temperatura del sistema es de 29º C en la parte superior y de 35º C en la inferior. El tiempo necesario para la producción de acético del 12% por este sistema es de unos 3 días. 3. Procesos sumergidos. Los vinos de frutas, diferentes a la viña, claro, y mezclas especiales con bajo contenido alcohólico total fueron usadas por primera vez en cultivos sumergidos. Los fermentadores usados para la producción de acético son similares a otros biorreactores. Los tanques están hechos de acero inoxidable y están agitados desde el fondo. La aireación es crítica, de manera que ha de estar muy regulada para que el rendimiento sea elevado. Los aparatos de aireación consisten en un rotor de succión que introduce aire desde la parte superior del fermentador a través de una tubería. Normalmente es necesario instalar también un intercambiador de calor para regular la temperatura y un eliminador de espuma. El vinagre de vinagre de boca (13% Ac.) se produce de forma discontinua en un proceso totalmente automatizado, en condiciones de aireación y de agitación continuas. Se trabaja a partir de un sustrato que contenga de 7 a 10 g acético / 100 ml y con un 10 – 15% de etanol. Se han descrito procesos totalmente continuos con rendimientos entre el 98% a 40º C. Con la producción en cultivo sumergido, la velocidad de producción por metro cúbico es 10 veces superior que en fermentaciones en superficie y aproximadamente 5 veces superior que con el generador de goteo. Sus ventajas son: - 46 Menor inversión por cantidad producida La instalación solo requiere el 20% de la planta. La capacidad de conversión de otros sustratos en bajo tiempo. Bajo coste en personal debido a la producción automatizada. Microbiología Industrial y Alimentaria La recuperación está facilitada por el hecho de que el ácido acético cristaliza a temperaturas inferiores a 15º C, de manera que es fácil de concentrar. El producto de cristalización directa aún puede ser llamado vinagre, ya que no está purificado. Para tener acético es necesario purificarlo más. Las bacterias se eliminan por filtración. Una vez obtenido el filtrado, si se desea, se puede decolorar mediante el uso de K4[Fe(CN)6]. Para que sea vinagre, es necesario que tenga residuos, ya que no es legal que una solución de acético en agua sea llamada vinagre. El producto cristalizado se usa para eliminar los residuos más grandes, momento en que se calienta para que se licue de nuevo, pero no se eliminan más residuos. Ácido láctico En teoría debería ser uno de los ácidos más consumidos por la industria alimentaria, porque la fermentación láctica interviene en al fabricación de muchos alimentos. Pero de hecho, debido a que en la mayoría de los casos la fermentación láctica se hace sobre el producto, y no se añade de manera adicional, el ácido láctico es uno de los productos en los que resulta más barato usar la síntesis química que la biológica. La fermentación para obtener litros de ácido láctico no tiene mucho sentido, pero sí que lo tiene la fermentación láctica para la fabricación de muchos productos diferentes como pueden ser: - Productos lácteos - Conservas cárnicas. Embutidos. - Conservas vegetales. En teoría la conservación de los vegetales debería hacer mediante la fermentación láctica, pero en la práctica se añade simplemente vinagre y se pasteuriza. Se hace esto porque los materiales de partida para hacer una fermentación láctica son muy heterogéneos. Mediante el uso del vinagre se obtienen resultados más seguro y homogéneos. - Fermentación málico – láctica del vino Productos lácteos En España se consumen dos productos lácteos principalmente, entre los que no se encuentra la leche. - Yogurt - Queso, pero sólo una décima parte del consumo en Francia. En el proceso de fabricación del yogurt consiste en la inoculación de la leche con Lactobacillus bulgaricus y con Streptococcus termophillus en una proporción similar. Al final del proceso la proporción de ambas bacterias es también similar, pero existen fases de predominio de una u otra bacteria. 47 Microbiología Industrial y Alimentaria El proceso de formación del queso es el que se indica en la gráfica de la derecha. Probióticos El mercado de los productos lácteos estaba estancado hasta hace unos años. Además, había un exceso de producción de leche. La solución apareció fácilmente, los probióticos. Estos productos provenían de la ganadería, donde hacía años que se administraban a los rumiantes para regular su flora intestinal. Existen una serie de definiciones de probióticos, que han ido variando con el tiempo: - Fuller, 1989: Es un suplemento alimentario constituido por microbios vivos que afectan al huésped beneficiosamente, mejorando su balance microbiano intestinal. - Havenaar y cols., 1992: Monocultivo o cultivo mixto de microbios vivos que benefician al hombre y animales mejorando las propiedades de la microflora indígena. - Guarner y Schaafsma, 1998: Los probióticos orales son microorganismos vivos que, tras su ingestión en cierta cantidad, ejercen una acción beneficiosa para la salud más allá de la inherente a su carácter nutritivo básico. De hecho distinguimos entre otros tipos de productos aparte de los probióticos: - Prebióticos (Zoppi, 1998): Son componentes no digeribles de los alimentos que afectan beneficiosamente al huésped, estimulando selectivamente el crecimiento y/o la actividad de una o unas pocas bacterias del colon que tienen el potencial de mejorar la salud del huésped. - Synbióticos: Son mezclas de pro- y prebióticos que afectan beneficiosamente al huésped, mejorando la implantación y la supervivencia en el tracto gastrointestinal de los suplementos dietéticos de los microbios vivos. Los efectos de los probióticos son muchos y variados. Estos efectos están demostrados estadísticamente, pero la fiabilidad del estudio puede no ser muy alta, ya que no se pueden aislar a todos los individuos durante el tiempo que dure el estudio. Además, algunos efectos ya los producen los yogurts. Acciones beneficiosas exaltadas por los probióticos Interferencia con los patógenos, con antagonismo e incluso exclusión. Inmunoestimulación e inmunomodulación. Acción anticancerosa y antimutagénica. Alivio de la sintomatología de la intolerancia a la lactosa. Reducción de los niveles séricos de colesterol. Reducción de la presión sanguínea Disminución de la incidencia y de la duración de determinadas diarreas, como pueden ser: Asociada a antibióticos Por Cl. difficile Del viajero Por rotavirus Prevención de la vaginitis. Mantenimiento de la integridad de la mucosa intestinal. 48 Microbiología Industrial y Alimentaria En resumen, los probióticos destinados al consumo humano no son más que una manera de potenciar el consumo de productos lácteos, que han desarrollado las industria del sector. Además, al no ser yogurt per se, pueden saltarse la ley que regula ese producto y usar bacterias diferentes, pH diferentes, fechas de caducidad diferentes,... Y además se vende como un producto beneficioso y básico para la salud. 49 Microbiología Industrial y Alimentaria Producción de aminoácidos, vitaminas, enzimas y nucleótidos Producción de aminoácidos Es un producto muy importante y que hace tiempo que se usa. La producción se inició en los países orientales. En estos países se usan muchos extractos de plantas, peces,... En 1908 se dieron cuenta que todas estas sustancias tenían en común una sustancia, que era el glutamato. Primero se intentó realizar la síntesis química, pero se acabó observando que algunas bacterias exudaban al medio glutamato. Se realizó entonces la búsqueda de las bacterias y hacia 1950 tenían listo un sistema a partir de Corynebacterium glutamicum. La producción anual es de 750000 toneladas al año, dividida entre una docena de empresas. Como sustrato se suelen usar melazas o almidón hidrolizado, aparte de una fuente adecuada de nitrógeno, como pueden ser sales amónicas. Se han usado mutantes sensibles a la temperatura para que la bacteria secrete el glutámico al medio. La producción es de 50 g de glutámico por litro, con un rendimiento del 40% de la glucosa transformada en glutamato. El segundo aminoácido más producido es la lisina. Aproximadamente el 65% de los Biosíntesis de aminoácidos aminoácidos producidos van a la industria alimentaria, el 30% van a la formación de piensos y el 5% restante se destina a la industria química para fabricar cosméticos. Actualmente sería impensable la industria alimentaria sin la presencia de los aminoácidos. De hecho se ha dicho que el glutamato es el quinto sabor, pero en realidad es un potenciador de los sabores. La lisina también lo es, pero menos potente. Vitaminas La producción mundial de vitaminas se la dividen básicamente entre 2 empresas: Roche y Ziba – Henti. Sólo existen 3 vitaminas diferentes, B12, vitamina c y riboflavina, que se produzcan mediante métodos microbiológicos a escala industrial, porque la extracción de vitaminas de productos ricos o la síntesis química suelen ser métodos más baratos. Para la síntesis de vitamina B12, la 5’ desoxiadenosil cobalamina, se usan cepas de Propionibacterium: P. freudenreichii y P. shermanii Métodos de producción de aminoácidos 50 Microbiología Industrial y Alimentaria La ruta de síntesis de las cobalaminas es bastante compleja, como se puede ver en la gráfica. Partimos de materias primas caras, como pueden ser la lisina o el succinil Coa. El proceso sigue en anaerobiosis, representado en rosa en la gráfica. Después se pasan a condiciones aeróbicas, representadas en verde. Si de hecho la síntesis es compleja, el proceso de extracción lo es aun más. La producción de vitamina oscila cerca de los 25 mg por litro de medio de cultivo. Existe una patente de Pseudomonas que afirma que la producción es de 70 – 80 mg/l, pero no parece tener mucha consistencia. Producción de enzimas El primer enzima producido industrialmente lo produjo Parker – Dans, un laboratorio farmacéutico, en 1894. En 1915 prácticamente todos los detergentes industriales en Estados Unidos contenían proteasas, enzimas de síntesis microbiana. Los detergentes lleva un siglo conteniendo enzimas... La mayor parte de los enzimas producidos va a la industria alimentaria, mientras que otro porcentaje va al campo analítico, pero se trata de enzimas diferentes. Existe un tercer campo muy reducido, pero de gran valor añadido, que es el que busca las aplicaciones clínicas, por ejemplo en medicación, como pueden ser lipasas, hialuronidasas,... En el gráfico de la izquierda se puede ver como se reparte el uso de enzimas en las diferentes industrias. De hecho, la industria de la producción de enzimas es una de las mayores en el campo. Dentro de la industria del almidón se encuentran muchos tipos diferentes de enzimas. De hecho, dentro de esta industria se encuentra incluso la industria petrolera. Dentro del porcentaje que representa la industria de la alimentación encontramos muchos enzimas diferentes, que se pueden usar con diferentes finalidades, entre ellas las de facilitar la decantación... Aparte se ha de considerar el porcentaje que representa la producción con destino a la parte clínica o analítica, de gran importancia. 51 Microbiología Industrial y Alimentaria Producción de microorganismos Levaduras La levadura es el microorganismo más usado en la industria. Se usa principalmente en la panificación, aunque también en la cervecería y en los procesos de vinificación. Se produce a partir de aquellos sustratos con suficiente azúcar y nitrógeno como para soportar el crecimiento de estos organismos. El sustrato más típico serían las melazas, pero cada vez más este sustrato se usa menos, debido a que la industria azucarera está en crisis, debido a la presencia de edulcorantes. Hasta ahora, en todos los casos en los que hemos hablado de la levadura, hablábamos de ella como parte de un proceso de fermentación. En este caso nos centraremos en ella como simplemente la masa de levaduras que será, aunque en el caso de la panificación serán requeridos para hacer una fermentación. El proceso se hace totalmente de manera aerobia, para que todo el carbono que haya en el sustrato inicial pase a ser biomasa microbiana, ya que si no hubiese oxígeno, haría fermentaciones, que no es lo que buscamos en este caso. Existe un control en la fermentación de las levaduras, que implica que no puede haber más de un 0,2% de alcohol, ya que eso sería una señal de que habría hecho una fermentación. Las levaduras producidas van principalmente a panificación, aunque también se usan como suplemento para piensos, ya que será la fuente de todo el nitrógeno necesario, así como aportará también vitaminas liposolubles, como la vitamina B. Producción de levaduras La levadura en pastillas está viva, pero sin nutrientes. Es necesario que se consuma rápidamente, por lo que las fábricas de levaduras estaban hace años cerca de las industrias a las que suministraban. Otra alternativa es la levadura son las levaduras secas y activas, totalmente deshidratadas. Se originó en Canadá, y actualmente este método ha tenido mucho éxito. Con los procesos de desecación se alcanzan concentraciones de 1010 levaduras por gramo. Se almacena en envases especiales, más caros, pero que permiten la conservación de las levaduras durante casi un año. La industria de panificación ahora depende más de este método que del suministro de levaduras diario. Existen unas pocas empresas que se encarguen de esto. Levaduras alimentarias y en polvo Como producto dietético se usan levaduras de cerveza, ya que no es más que eso. No tiene mucha salida. También se usa para hacer medios de cultivo, pero entonces se denomina levadura autolisada. Las industrias cerveceras aprovechan la masa de levaduras que les queda después de la fermentación, que aunque está medio muerta, aún conserva todas las vitaminas y nutrientes. Esto no deja de ser un subproducto, no es un producto final. 52 Microbiología Industrial y Alimentaria Bioinsecticidas El segundo tipo de microorganismos en importancia son aquellos que tienen capacidades insecticidas. Se han encontrado diferentes organismos, pero los que se producen principalmente son diferentes cepas de Bacillus thuringensis, aunque se probó también con B. papillidae, B. lentimorbus y Pseudomonas aeruginosa, pero en todos los casos con menos éxito. B. thurigensis, durante la esporulación, produce un cristal piramidal que contiene una proteína denominada δ - toxina, que es un gran tóxico para los insectos. Al principio se pensó que afectaba especialmente a lepidópteros. Una de las ventajas que presenta esta bacteria, es que al morir el insecto, ella queda allí, y dado que es un morador habitual del suelo, sus propiedades insecticidas se prolongan durante una temporada. Lo importante era que la bacteria quedase encima de las hojas, para que fuese ingerida por los insectos. Bacillus thuringensis se producía inicialmente por cultivos sumergidos, según la gráfica de la derecha. Después se separaba la bacteria de la espora, con cuidado de que no se rompiese la espora. La espora se unía a alguna sustancia pegajosa para que quedase unida a las hojas. En teoría si lo aplicabas al principio de la temporada, podías eliminar las larvas, de manera que evitabas una buena parte de la reproducción, y de hecho, si tenías suerte te duraba 2 años. De hecho tenía una elevada eficiencia. Se empezó a usar en los años 60 – 70, con gran éxito, pero a causa de la competencia que ejercían estas empresas contra los Producción sumergida de Bacillus thuringensis insecticidas químicos, en muchos casos derivados del petróleo, las grandes empresas petrolíferas compraron y cerraron casi todas las fabricas. En Europa no queda ninguna, solo en la República Checa, y en Estados Unidos siguen funcionando, ya que en las hortalizas con destino humano no se pueden aplicar productos químicos. La solución a la que se ha llegado es que ya no se puede vender la bacteria, ni la espora, sino sólo el insecticida, por lo que no se reproducirá, de manera que cada año se deberá volver a aplicar el insecticida. Además, la síntesis ahora de la toxina es más cara. Otra opción que se ha considerado ha sido clonarlo en Pseudomonas, pero no ha tenido éxito sobre el terreno. Se ha pensado insertar la proteína en Z.mays, pero no ha dado gran éxito y el grano sólo es apto para el forraje. Actualmente se sabe que Bacillus thuringensis afecta también a otros tipos de insectos como coleópteros, dípteros,... además se sabe que hay cepas que son capaces de sobrevivir a su paso por el intestino del insecto, con lo que las heces contendrán la bacteria. B. papillidae y B. Lentimorbus actúan sobre un escarabajo japonés, que ataca a las plantas de tipo textil, Producción semi sólida de Bacillus thuringensis como algodón o lino. Se perdió el interés por estas dos bacterias porque son parásitos obligados, de manera que para su producción es necesaria una granja de escarabajos. 53 Microbiología Industrial y Alimentaria En ocasiones se han usado hongos como bioinsecticidas, pero no son de mucha utilidad. Al cortar un árbol, el tocón queda abierto, con sus vasos al descubierto a posibles infecciones. Si las raíces de diferentes árboles están en contacto, la infección podrá pasar de uno a otro. Si se aplica un hongo incompatible con el patógeno en el tocón, se podrá evitar la infección. No obstante, la producción es bastante escasa, inferior a una tonelada al año. Se ha considerado también el hecho de cultivar virus para usarlos como bioinsecticidas, dado que serían acciones superespecíficas, pero no parece factible, ya que son difíciles de cultivar y además son parásitos obligados. Rizobios Se trata de organismos que actúan en simbiosis con las leguminosas. Se pensó que si se ponían rizobios en el suelo no sería necesario abonar. La idea se originó en la unión soviética, pero no condujo a nada. Actualmente la producción de rizobios es muy baja, de unas 3 toneladas al año. Se usan para bañar las semillas de las leguminosas, de manera que cada leguminosa tenga su rizobio. Los propios poseedores de las semillas son los que tienen los fermentadores para la producción o lo compran. No da ningún problema para crecer, ya que puesto que normalmente crece en el suelo, crece sobre cualquier cosa. SCP: Single Cell Protein Consiste en la producción de proteína de microorganismos. Dado que el mundo cada vez requiere más proteínas, especialmente en los países desarrollados. Cuando se Proteína asociada a DNA empezó a ir un poco corto de proteínas, cerca de los años 60, los 2–5% fabricantes de soja vieron que pronto no producirían lo suficiente Hongo 4–6% para cubrir las demandas, por lo que empezaron la investigación Algas de la SCP. En este caso, los microorganismos están formados por Levadura 6 – 10 % proteínas caras, asociadas a ácidos nucleicos. En el caso de los Bacteria 10 – 16 % rumiantes no hay problemas, ya que toleran sin problemas estas proteínas, pero en el caso de los seres humanos no se toleran más de un 5% de ácidos nucleicos asociados a proteínas, produciéndose diarreas, dolores de cabeza,... No se podía usar para la alimentación humana, pero sí para la alimentación animal. Se observó que el microorganismo que mejor iba eran las levaduras, de manera que se buscaron las cepas más rentables. Se pensó en usar como sustrato hidrocarburos de cadena corta. Se usaban dos cepas que podían hidrolizarlos: Candida tropicalis y Saccharomyces lypolitica. BP fue la primera en producir proteína unicelular a partir de alcanos. Estuvo en funcionamiento hasta 1978, produciendo unas 100.000 toneladas al año. Llegados a este punto volvió a la producción de hidrocarburos, que eran más rentables. Se intentó usar metanol para la producción de SCP, la ICI. Se usaba Pseudomonas methylotrophus. No salía a cuenta usar melazas y otros sustratos típicos, además, la soja era cada vez más productiva. Se pensó en producir SCP a partir del suero de la leche, mediante el uso de Fusarium graminearum, pero no salía a cuenta. No se ha intentado mucho con aguas residuales urbanas, pero sí con aguas residuales de papeleras. Se usa Candida utilis. Al agua sólo se le tiene que añadir nitrógeno para poder ser utilizado. Es el único sustrato que se usa actualmente. Se consigue recuperar el 56% del azúcar de las papeleras en proteínas. 54 Microbiología Industrial y Alimentaria Producción de nucleótidos y biopolímeros Métodos de producción de nucleótidos Los nucleótidos son productos muy usados en la industria alimentaria. Se usan principalmente como saborizantes. A principios del siglo XX, en Japón se dieron cuenta de que los ingredientes activos de todos los productos saborizantes que usaban eran Glutamato, Lisina o nucleótidos monofosfato de purinas ( 5’-IMP, 5’-GMP), por lo que desarrollaron sistemas de producción. Por ATAQUE QUÍMICO O ENZIMÁTICO de los ácidos nucleicos Hidrólisis del RNA de levaduras con enzimas microbianos Rotura del RNA celular por enzimas endógenos de la célula y liberación de 5’ mononucleótidos Hidrólisis química del RNA de levaduras a nucleósidos, con fosforilación química posterior Por FERMENTACIÓN DIRECTA empleando mutantes con un bloqueo en la síntesis de nucleótidos Producción de nucleósidos por fermentación y después fosforilación química Producción directa de 5’ nucleótidos por fermentación Bioconversión de bases de nucleótidos a 5’ nucleótidos Las cepas usadas en la producción son B.subtilis y B.megaterium principalmente, aunque se pueden usar otras, como Micobacterium. La producción tuvo un pico hace unos años, pero actualmente se ha estancado mucho. La mayor parte de las empresas están en Asia, ya que se usan principalmente allí para dar sabor a los platos... En Europa se produce cada vez más. Producción de biopolímeros Se trata de un campo muy interesante para la industria. Los polímeros de más interés actualmente son: - Dextranos - Scleroglucanos - Pululanos - Ácido algínico - Xantano Los biopolímero se han usado siempre como estabilizadores de los alimentos, e incluso para hacer plasma y sangre artificial. El biopolímero más sintetizado actualmente es el xantano, del que se producen aproximadamente 104 toneladas al año. Este producto es fabricado por Xanthomonas. Los biopolímeros son mejores que los polímeros químicos, porque son degradables. Para que se forme el biopolímero es necesario que haya unas condiciones de saturación de oxígeno, así como que la relación entre C y N se decante hacia C, cuanto más mejor. La relación más adecuada es de 10 a 1. Se forma el polímero unido a un nucleótido, que irán atravesando la membrana hasta llegar al medio. El medio se va espesando a medida que se produce polímero, con lo que la producción bajará. Ha de haber una gran regulación del proceso. 55 Microbiología Industrial y Alimentaria Polímeros que se producen actualmente Dextranos Fueron los primeros que se produjeron microbiológicamente, ya que es fácil. Existen numerosas cepas productoras. Las cepas más usadas son de Klebsiella, Acetobacter y, la que se usa en producción comercial, Leuconostoc. Tienen una gran variedad de utilidades, dentro de la industria alimentaria, pero también para la producción de plasma artificial y de piel artificial para cubrir quemaduras. La producción de dextranos se hace de manera discontinua, ya que de manera continua es imposible, porque el medio se espesaría demasiado. Síntesis típica de biopolímeros Se forma con un peso molecular de 50.000 Da. En todos los procesos de síntesis de dextranos, se sintetizan dextranos más sacarosa. La sacarosa se recupera y puede ser devuelta al medio como sustrato o ser aprovechada para otros usos. El sustrato para la síntesis de dextranos puede ser cualquier cosa, lo único necesario es la aireación y el déficit de N. Exopolisacárido de Erwinia Es muy usado en la industria de la pintura, como componente básico de pinturas plásticas, porque es un estabilizador de colorantes, impidiendo que el colorante se separe de la masa. Xantanos Es producido por Xanthomonas campestris. No está relacionado con la industria alimentaria. Su monómero es un pentapolisacárido, formado a partir de glucosa, manosa, glucurónico, ácido y pir. El factor espesante es el pir. La producción no puede ser en continuo, porque se desestabiliza a media producción y además, pasada una viscosidad de 10.000 centipoises se pierde la capacidad de difusión del aire. La producción es de unos 20 – 30 gramos por litro, lo que es un 70 – 80% de rendimiento. Actualmente parece ser que algunas Pseudomonas modificadas pueden producirlo, pero no tiene mucha aceptación. Microfibrillas de celulosa Es producida por Acetobacter. La producción actualmente es baja, unas 400 – 500 toneladas al año. Es usado por la industria alimentaria básicamente, para hacer capas de cobertura de alimentos y estabilizador de texturas de alimentos. Antes también lo usaba la industria petrolífera, pero no actualmente. Pululano Se produce por el hongo Aurobasidium pullulans, conocido también como Pullularia pullulans. Tiene un papel muy especial. Se usa como revestimiento alimentario, en sustitución del almidón, par que las cosas tengan una determinada forma y de desmolden fácilmente. La ventaja que tiene frente al almidón es que se usa menos para conseguir el mismo efecto, y además está más normalizado, no tiene los problemas de heterogeneidad del almidón. Escleroglucano Es producido por hongos, ya sea por Sclerotium sp. o por Helotium sp. Va especialmente bien para eliminar productos recalcitrantes. Su utilización es casi total por la industria petrolífera. De hecho hay más demanda que producción. 56 Microbiología Industrial y Alimentaria Alginato Ha llegado a la producción industrial, pero si hay una buena cosecha de algas sale más a cuenta extraerlo de estas que producirlo. En caso de que se produzca lo producen Azotobacter vinlandii y otros del género Azotobacter. En el laboratorio tiene utilidad para hacer agar, y su uso en la industria alimentaria está muy limitado. Se llegó a usar para mantener la espuma en la parte superior de la cerveza, pero ya no se usa. España es un gran producto de agar. Curdlano Es producido por Alcaligenes faecalis var. myxogenes. No se usa en la industria alimentaria. Se hincha en presencia de agua, pero no es digerible. Tiene su utilidad para la industria farmacéutica para la producción de normalizantes intestinales. Dentro de la industria alimentaria se puede usar para enriquecer los productos con fibra, porque tiene el mismo efecto. Poliesteres Aún no están en producción industrial del todo, su producción oscila entre 100 y 1000 toneladas. Son producidos por diferentes tipos de Pseudomonas. Este género no es un gran productor de polímeros, pero algunas especies, en presencia de C y deficiencia de N. Se trata de una mezcla de polímeros. Actualmente se intenta conseguir una muestra cada vez más homogénea, para hacer plásticos de alta resistencia. Se usan subproductos de la industrial petrolífera como sustratos. Se hacen 2 o 3 transformaciones y se consigue una muy buena materia primera. Ciclodextrina Todavía está en producción piloto. Es un polímero circular hecho por diferentes microorganismos. Cada organismo lo hace de un diámetro determinado. Se trata de un polímero estable, con un núcleo hidrófobo. El problema es que lo hacen organismos termófilos y anaerobios, por lo que el cultivo es complejo, ya que se requiere exceso de oxígeno para inducir la síntesis de polímeros, de manera que se ha de ajustar mucho. Parece tener utilidad como emulsionante. Se usa en laboratorios. 57 Microbiología Industrial y Alimentaria Bioconversión Se trata de una transformación llevada a cabo por un microorganismo sobre una molécula preexistente para dar lugar a otra molécula diferente. Se intenta sustituir la síntesis química de algunos productos por la síntesis biológica. Tiene diferentes ventajas: - Especificidad de sustrato que no tiene la industria química. - Alta especificidad topológica de la molécula. - Estereoespecificidad - No dañará el producto final. - No sindicado, trabajo 24h al día, totalmente informatizable. Los microorganismos harán casi cualquier reacción que queramos hacer nosotros. El problema es encontrar el organismo que haga la reacción deseada y ponerlo en las condiciones adecuadas para que lleve a cabo esa reacción. Para localizarlos será necesario seguir un proceso típico de prospección, mejora, selección... De hecho la mayoría de los que se usan están mejorados y modificados. Generalmente el mayor problema que podemos encontrar es que la molécula a transformar sea lipófila. El problema será que el microorganismo tenga acceso hasta la molécula. Una solución consistirá en añadir una elevada cantidad de la molécula. Este tipo de cultivos son rápidos, de 72 a 96 horas, e incluso menos en caso de bacterias, y unos pocos días en el caso de los hongos. Se han conseguido reducir enormemente los costes de producción. El principal cliente de este tipo de procesos es la industria sanitaria y los productos antiguamente difíciles de producir están ahora al alcance de cualquiera. Algunos ejemplos pueden ser los anticonceptivos, los corticoides,... Los procesos que se siguen se desconocen, son exclusivos de las compañías que los realizan. Otras biotransformaciones son las que afectan a la vitamina C, la DHA (dihidroxiacetona fosfato) y las prostaglandinas. 58 Microbiología Industrial y Alimentaria Microbiología alimentaria Nos centraremos en la relación de los microorganismos y los alimentos, desde dos puntos de vista. Por un lado veremos los microorganismos como modificadores de los alimentos y por otro los alimentos como vehículos de los microorganismos. Los microorganismos viven con una única idea, reproducirse y autoperpetuarse. Para poder hacer esto necesitarán nutrientes. Uno de los sitios de donde extraerán estos nutrientes es de los alimentos. Para que esto no ocurra, deberemos tratar de conservar los alimentos. Además, se ha de tener en cuenta que actualmente la demanda de productos frescos se incrementa. A nivel de transformación no existen muchas normas, pero a nivel de vehiculización sí que se han de cumplir una serie de estrictos criterios microbiológicos. Muchos alimentos pueden ser contaminados. De hecho, casi todos los alimentos están ya contaminados. En un ser humano hay 1013 células eucariotas, pero tenemos 1014 células procariotas de pasajeras. Desde el punto de vista típicamente antropocéntrico tan solo nos interesan aquellas bacterias que puedan ser alterantes o bien patógenas. Cada alimento será afectado principalmente por algunos tipos de microorganismos. Los alimentos se contaminan, lo que es un hecho casi inevitable. Estos organismos contaminantes vendrán del suelo, de plantas, de agua, de utensilios, del tracto intestinal, de la piel, de animales, del aire.... Se ha de ser muy cuidadoso en la manipulación, un campo extremadamente regulado, ya que es donde se producirán las contaminaciones, y habrá que evitar añadir patógenos adicionales a los que ya pueda llevar el alimento. Los propios manipuladores pueden ser inconscientemente portadores de la enfermedad. De hecho, el 50% puede ser portador de S.aureus. Además, dado que están expuestos a un mayor número de vectores de transmisión implicará un mayor riesgo de que se conviertan en portadores. En teoría, en la superficie del animal no debería haber ningún organismo cuando se le quite la piel. En la práctica sí que habrá organismos, entre 104 y 106. Otro de los grandes peligros estará en la eliminación del tracto gastro-intestinal. Un factor de riesgo que se debe controlar especialmente son los piensos, ya que en estos pueden ser transportados patógenos de un grupo animal a otro. La instauración de la normativa ISO9000 ha tenido un efecto dominó en la industria, ya que un distribuidor que la cumpla deberá exigirla a sus proveedores, estos a los mataderos, a los productores y finalmente a los productores de piensos, en el caso del ganado. Alteración de alimentos La determinación de cuándo un producto está alterado y no es apto para el consumo depende básicamente del consumidor, de si está dispuesto a consumirlo o no. Los alimentos se alteran debido a: - Crecimiento de los microorganismos. Los microorganismos ven el alimento como una fuente de carbono para crecer y como tal lo aprovechan. - Los mismos alimentos pueden tener enzimas propios que los alteren. - Pueden darse casos de reactividad química espontánea como oxidaciones,... - Los insectos y los roedores pueden alterar también los alimentos. - Las manipulaciones industriales pueden tener efectos alterantes en los alimentos. Los alimentos se pueden clasificar en 3 grandes grupos: - Estables o no perecederos. Están en este grupo legumbres, harinas,... Con unos cuidados mínimos se mantendrán bien. - Semi – perecederos. Con el cuidado adecuado se pueden mantener un cierto tiempo. Es el caso de las patatas, pan... - Perecederos. Son la inmensa mayoría de los alimentos. Si no se va con mucho cuidado se degradan fácilmente. 59 Microbiología Industrial y Alimentaria Existen una serie de factores que intervienen en la selección de los organismos y en la alteración de los alimentos. - Factores intrínsecos. Características físicas, químicas y biológicas del alimento. - Condiciones medioambientales en las que se encuentra el organismo durante la conservación. - Los procesos industriales que se realizan con el alimento - Las interacciones microbianas, ya sean antagonismos o sinergismos. Factores intrínsecos pH Es determinante para el crecimiento de los organismos. En cada organismo su tolerancia oscila entre un máximo y un mínimo, entre los cuales está el valor óptimo de crecimiento. Se ha de tener en cuenta que al modificar uno de los factores óptimos se estarán variando también los demás. Veamos los márgenes de crecimiento de los diferentes organismos. Organismo Margen de pH Hongos 0 – 11 Levaduras 1,5 – 8,8 Bacterias Bacterias Gram negativas Margen muy estrecho Patógenos Margen más estrecho Los valores de crecimiento óptimos están hacia el 7. Los mismos alimentos tienen características de pH adecuadas, que en muchos casos serán ácidos, para evitar su degradación. En los vegetales es un proceso que se da mucho. En los animales puede ocurrir, debido a la glucogenolisis, que formará glucosa, que pasará a lactato. Una manera de conservar los alimentos es mantenerlos a pH bajo. También se pueden combinar los cambios de pH con otros factores. Se ha de tener en cuenta que puede existir un cierto efecto tampón, de manera que cuando un organismo crece en un alimento, sus metabolitos pueden modificar el pH de éste. 60 Microbiología Industrial y Alimentaria Agua El agua es otro de los factores intrínsecos. Es un elemento básico para la vida, de manera que todos los seres vivos, incluso los microorganismos la necesitan para vivir. Es P vapor agua en alimento básico tener en cuenta en los alimentos lo que se conoce como AW = actividad de agua (AW), que es la relación del vapor de agua del P vapor agua pura alimento y la presión de vapor del agua pura, que es 1. La AW oscila entre 0 y 1. Cuantos más solutos tenga el alimento, menor será su AW. HR = AW x 100 Organismo AW Podemos establecer una relación Mayoría de bacterias > 0,90 inversa entre la presión osmótica del alimento y su AW. Los microorganismos necesitan agua para poderse multiplicar. Levaduras > 0,88 Mohos > 0,80 Bacterias halófilas > 0,75 Mohos serófilos > 0,61 Levaduras osmófilas > 0,61 Con AW < 0,6 no podrá crecer nada, tendremos un alimento estable. Son alimentos muy desecados o con una elevada presión osmótica. La mayoría de los patógenos necesitará AW superiores a 0,9. Una excepción es S.aureus, que puede crecer con AW de 0,86. Con menos de 0,7 de AW muy pocas cosas podrán crecer y muy concretas. Dependiendo de las características de cada alimento tendremos unas condiciones de AW. Los alimentos frescos tiene una AW de 0,98, y a partir de aquí la AW va bajando. El contenido acuoso crítico es el porcentaje que tiene que tener el alimento a partir del cual sería seguro de conservar sin que se produjesen alteraciones. Este porcentaje puede variar según las características del alimento. El contenido acuoso de un alimento se puede regular con humectantes. Potencial Oxido – Reducción Se define como la facilidad con la que un sustrato gana o pierde electrones. Se da un diferencial de potencial. Si este diferencial es positivo se oxida la sustancia. Si es negativo se reduce. Se mide en Eh. Atendiendo a este potencial distinguimos de más Eh. a menos los siguientes tipos de microorganismos: aerobias, microaerófilos, aeróbicos facultativos, anaerobios estrictos. En base al alimento crecerán unos u otros organismos, pero también es importante la presencia de oxígeno en la atmósfera y su capacidad de penetración en ésta. Puede darse una típica secuenciación, de manera que en el alimento crezcan en primer lugar alimentos aerobios, pero a medida que se agote el oxígeno y los componentes del alimento aparecerán otros organismos en un caso típico de sinergismo. Contenido de nutrientes de alimentos Los organismos ven el alimento como un sustrato para su crecimiento, pero para que el alimento pueda sustentar el crecimiento microbiano, deberá tener una serie de nutrientes y componentes. Los propios alimentos determinan los organismos que crecen sobre ellos. Sobre alimentos ricos en carbohidratos pero pobres en nitrógeno sólo podrán crecer organismos que puedan obtener el nitrógeno de otra manera. En los productos lácteos crecen preferentemente bacterias lácticas. Los microorganismos pueden requerir vitaminas, como las del grupo B, la B12 concretamente, que es muy escasa en los vegetales, de manera que en frutas y en verduras crecerán preferentemente hongos. Sobre lípidos podrán crecer bacterias lipolíticas,... 61 Microbiología Industrial y Alimentaria Sustancias antimicrobianas presentes en los alimentos Desempeñarán un papel importante en los procesos de invasión de los organismos de los alimentos. Sus dianas de efecto pueden ser muy diversas, así como sus efectos. Los clasificamos en dos tipos general. Las sustancias que matan organismos son biocidas, así como las que impiden el crecimiento son biostáticas. En función de los organismos que afecten hablaremos de bacterio-, fungi-,... El hecho de que sea biocida o biostática puede depender mucho de la concentración. Muchos vegetales pueden tener sustancia antimicrobianas, aunque también las podemos encontrar en los animales. Algunos ejemplos de sustancias con efecto antimicrobiano son inmunoglobulinas, caseína, ya que la caseína y algunos ácidos grasos libres pueden tener efectos antimicrobianos en determinadas condiciones, lactoferina y el lisozima, presente en huevos y leche. Para el consumidor pueden ser más deseables los alimentos a los que no se les añadan conservantes. Por lo tanto, lo que se hace en muchos casos, es añadir condimentos, como pimienta, orégano, aceites esenciales y otros, que tienen valor conservante. Actualmente existe un gran interés en el desarrollo de los conservantes naturales. Las sustancias antimicrobianas están presentes en los alimentos, aunque es posible que no sea así cuando están frescos, sino que aparezcan en el proceso de conservación. Estructuras Muchos alimentos tienen envueltas naturales que los organismos deben sobrepasar para alterarlos. Es mucho más fácil para un organismo alterar un alimento que haya visto alterada su estructura. Por lo tanto, si no alteramos su estructura el alimento será más seguro. Existen algunos alimentos más seguros por su estructura. En el caso de la margarina, que es una suspensión de microgotas de lípidos en agua, es difícil que se altere, porque en cada gota no hay nitrógeno suficiente para que se multiplique el organismo, por lo que la margarina será más o menos estable. Factores extrínsecos Son los factores de la conservación de los alimentos. Son 3 típicamente T, HR y atmósfera de conservación. Temperatura Siempre será un factor a tener en cuenta para la conservación de los alimentos. El margen de crecimiento de los microorganismos es muy amplio, va de –34 a 90º C. La tabla que se presenta a la derecha indica las temperaturas de cada organismo, en condiciones óptimas de los demás factores. Organismos T. Mínima T. Óptima T. Máxima Psicrófilos -15 10 – 15 18 – 20 Psicrótrofos -5 20 – 30 35 – 40 5 – 10 30 – 37 45 Mesófilos Se ha de tener en cuenta que incluso en la nevera Termótrofos 15 42 – 46 50 podrían crecer los dos primeros tipos de organismos. Normalmente se multiplican sólo los Termófilos 25 - 42 50 – 80 60 – 85 organismos alterantes, pero existen algunos patógenos capaces de multiplicarse en frío, como serían Salmonella, Vibrio o Yersinia. De hecho existen organismos capaces de crecer incluso en el congelador, como los psicrófilos. Los organismos dejan de multiplicarse debido a su necesidad de agua, ya que en condiciones de frío el agua es menos biodisponible, siendo su AW menor a 0,86. Si congelamos los alimentos entre –18 y –20º C, estaremos seguros que no se produce crecimiento de los organismos, pero se podrá producir actividad enzimática. Para estar seguros que no se produce ninguna alteración, deberemos realizar ultracongelación, a menos de –40º C. Otro factor que se ha de tener en cuenta son los termótrofos, en los alimentos que se venden calientes. 62 Microbiología Industrial y Alimentaria Humedad relativa Es de sumo interés, ya que como ya hemos dicho, la actividad del agua es la base. La HR se equilibrará con el agua del alimento, o como mínimo tiende a ello. Será útil entonces usar humidificadores o desecadores para regular el contenido de agua de la atmósfera. Además para evitar que se equilibre, otra opción es la de usar envoltorios alrededor del alimento, haciendo que éste tenga una atmósfera aislada. Atmósfera La atmósfera a la que se encuentra un organismo es básica para su conservación, sobre todo a nivel de la presión parcial de oxígeno y su capacidad de difusión. Se observó que había algunos gases que parecían tener funciones inhibidoras del crecimiento de las bacterias. Puede ser de utilidad añadir hielo seco, dióxido de carbono sólido, para conservar los alimentos, como las frutas. Una atmósfera rica en CO2 inhibirá el crecimiento de algunas bacterias, pero también beneficiará el crecimiento de otras. Controlando la atmósfera del alimento podemos alargar su vida útil, pero sin alterarlo. Además se ha de tener en cuenta que un alimento fresco es siempre más caro que uno conservado. En el caso del pescado, donde se producen puntas de producción, pero es uno de los alimentos que más se altera. En atmósferas controladas, el pescado puede llegar a durar semanas, sin las atmósferas controladas no pasa de unos pocos días. Se cambian los organismos que normalmente alterarían el pescado, como Pseudomonas o Alteromonas, por otras bacterias, con tiempos de generación más largos, de tipo láctico. En la industria de la fruta o de las flores es básico el controlar la atmósfera para obtener los beneficios deseados. De hecho, actualmente se usan estos métodos en casi todos los alimentos. Normalmente será la combinación de la regulación de la atmósfera con el control de la temperatura como se alargará la vida útil de los alimentos Procesos industriales Los procesos industriales que se lleven a cabo pueden afectar a los organismos que crezcan en el alimento, ya sean procesos de embotellado, calentamiento, .... No entraremos en más detalle, ya que se verán en algunos ejemplo. Relaciones entre microorganismos Una relación que exista entre 2 organismos puede ser de dos tipos. Se puede dar antagonismo, en el que un organismo actúe inhibiendo el crecimiento de otro o se puede dar sinergismo, si un organismo favorece el crecimiento del otro. Esto nos va a interesar para evitar el crecimiento de organismos alterantes o patógenos, ya que hay ciertos patógenos que pueden ser antagónicos del crecimiento de otros organismos y viceversa. Puede existir una flora autóctona que impedirá el crecimiento de otros organismos. Se conoce como bacteriocina a aquellas sustancias producidas por microorganismos, generalmente codificadas en plásmidos, que se secretan al exterior y tienen efectos antibióticos restringidos. Son producidas por diferentes géneros y especies bacterianos, como E.coli, Bacillus, bacterias lácticas.... Es casi un antibiótico. Se ha producido en toneladas, como en el caso de la nisina, para ser utilizado como conservante. Se han añadido antibióticos y bacteriocinas como conservantes, pero no es lo óptimo. Listeria Listeria monocitogenes es una bacteria ubicua, que puede crecer en muchos lugares. Puede crecer en piensos, leche, quesos,... No puede ser eliminada si llega al alimento, por lo que se tuvo que pensar entonces qué hacer. Se llegó a la idea de que se podía insertar un plásmido que codificase una bacteriocina en el interior de las bacterias características de ese alimento. De esta manera, se puede evitar la contaminación por Listeria, pero sin añadir ningún aditivo, lo que le da valor añadido al producto. 63 Microbiología Industrial y Alimentaria Alteración de los alimentos: Microorganismos responsables La alteración de los alimentos es un hecho normal, no es extraordinario. Entre el 20 y el 30 de los alimentos que se pierden es debido a los microorganismos. En algunos lugares, un porcentaje similar es debido a roedores y similares. Veremos ahora los diferentes grupos de alimentos y los organismos que los alteran. 1. Hortalizas, verduras y frutas Composición: 90 % Agua 8 % Hidratos de carbono 1 – 2 % Proteínas 0,3 % Grasas Resto Cenizas (sales minerales) En principio, con esta composición podrá crecer una gran variedad de microorganismos. Los microorganismos que alteren los vegetales deberán enfrentarse en primer lugar a la envuelta que los Erwinia recubre. Para una correcta conservación será básico conservar ese tegumento. Se Xanthomonas trata de alimentos de carácter ácido, con escasa capacidad de tamponación. Los Pseudomonas géneros con más probabilidades de afectar a estos alimentos son los que se presentan Bacillus en la tabla. Erwinia provoca la Clostridium podredumbre blanca de los vegetales. Otros agentes con capacidad para afectar a estos alimentos son los hongos. Botrytis cinnerea provoca la podredumbre gris en los vegetales. Tiene la capacidad de crecer sobre el fruto. Puede alterar la fresa incluso aunque esté integra. Proliferará igualmente si las condiciones de almacenamiento no son adecuadas. El agente causal de la podredumbre ácida es Geotrichum candidum. En este caso es necesario que intervenga algún vector, para que el organismo llegue al sustrato. Es necesario que intervengan moscas u otros insectos. Rhizopus stolonifera es el agente que provoca la podredumbre blanda de los vegetales. Es necesario un vector o que el vegetal haya sufrido alguna herida o similar para que el organismo penetre el tegumento. 2. Carnes Composición: 55 – 76 % Agua 0 – 3 % Hidratos de carbono Las carnes pueden verse alteradas por gran cantidad de microorganismos, ya que se trata de un gran sustrato para su crecimiento. Tienen un gran valor nutritivo y económico. Al ser sacrificado el animal y conservada su carne, se producirán una serie de reacciones: o 15 – 20 % Proteínas 7 – 25 % Grasas Deja de haber circulación, por lo que no llega oxígeno al músculo, de manera que se acaba produciendo la rigidez muscular a causa del bloqueo del complejo actina – miosina. o Se produce un descenso de la temperatura del organismo, lo que provoca la solidificación de lípidos. o Se producen en los últimos momentos de vida del animal la glucogenolísis y la glucólisis, de manera que se producirá lactato, que provocará una bajada del pH. o Se produce una liberación de catepsinas, que provocan la desnaturalización de las proteínas. El interior del músculo debería ser estéril, pero al salir del matadero tendrá unos índices de presencia de bacterias entre 104 y 105. 64 Microbiología Industrial y Alimentaria Bacterias Pseudomonas Acinetobacter Moraxella Alcanigenes Aeromonas Hongos Los géneros con más probabilidades de alterar la carne son los que se muestran en la tabla de la izquierda. El factor temperatura es el más importante para regular la velocidad y el tipo de alteración de la carne. Con índices de 104 y 105 serán carnes no alteradas. Con 106 hay ligeros signos de alteración, de manera que entre 106 y 107 hay grandes indicios, mientras que con 108 ya no es consumible la carne. Con 109 hablaríamos ya de putrefacción. Podemos medir los índices de contaminación de la carne con mediciones directas de los microorganismos, pero no es práctico, porque tardarían demasiado, de manera que deberemos buscar un método que nos permita hacer mediciones a tiempo real. Se puede medir la calidad de la carne de muchas maneras: Cladosporium Mucor Rhizopus Levaduras Candida Rhodotorula • • Mediante características conductividad o pH. físicas, como pueden ser Mediante métodos químicos, como la puede ser medir la concentración de algún metabolito, ya que la concentración de este metabolito estará en consonancia con la cantidad de organismos. Usaremos moléculas fácilmente detectables y que estén en relación con los organismos, como puede ser amonio,... y sobre todo dos diaminas, que son cadaverina y putrescina. Estas dos moléculas provienen de la descarboxilación de dos aminoácidos como la lisina y la arginina, llevada a cabo por algunos microorganismos, como Clostridium. Nitritos La adición de nitritos, que tienen capacidades aditivas y conservantes, inhibirá el crecimiento de un grupo de organismos, los Gram negativos. La carne sería degradada por otras bacterias, como las Gram positivas, que tardarían más. Entre éstas podríamos encontrar las bacterias del ácido láctico. Si combinamos la adición de nitritos con una atmósfera rica en dióxido de carbono se potenciará el efecto. 3. Pescados Composición: 70 % Agua 0 % Hidratos de carbono 15 – 20 % Proteínas 1 – 2 % Grasas, pero arenque, caballa y salmón hasta el 16% 2 % Cenizas (sales minerales) Todo el nitrógeno que se podrá encontrar en este tipo de alimentos será en forma de proteínas, ya que no hay urea, por ejemplo. El pescado tiene los microorganismos principalmente en agallas, escamas e intestinos. En teoría, igual que en la carne, el músculo del pescado es estéril. Es muy importante que se produzca una rápida evisceración, ya que en caso contrario podrían actuar las catepsinas en el intestino, que tienen una elevada actividad, y los organismos podrían acabar modificando el sabor del alimento, ya que podrían acabar llegando al músculo. No se aprecian diferencias entre pescados continentales y marinos, a excepción de las bacterias halófilas detectadas en los marinos. 65 Microbiología Industrial y Alimentaria Shewanella Pseudomonas Alteromonas Acinetobacter Moraxella En la tabla de la izquierda se pueden ver las bacterias más comúnmente detectadas en pescados. Los dos primeros géneros acumulan cerca del 50% de los casos, mientras que Flavobacterium se da más raramente. Se podrían hacer recuentos para medir la calidad del pescado, pero no tiene mucho sentido, porque el pescado dura muy poco. Normalmente se buscan sustancias producidas por bacterias, como pueden ser alcoholes,... Un ejemplo es la detección de TMA-O. La trimetilamina oxidada está presente en el pescado fresco, pero no en el pescado alterado, ya que por acción bacteriana pasará a TMA, que se puede detectar fácilmente, ya que tiene un olor característico. En algunas especies se puede producir una acumulación de histamina. Normalmente no hay problemas, pero por descarboxilación de la histidina se puede pasar a histamina, debido a la acción de Morganella morganii o Hafnia. En estos casos se puede llegar a 400 mg de histamina, sobre los 40 de ingesta máxima diaria. En estos casos se suelen producir alergias y reacciones similares. Flavobacterium 4. Crustáceos y mariscos Tienen una composición similar a los pescados, pero con hidratos de carbono, de 0 a 1 % en crustáceos y de 3 a 5 % en moluscos. Esto provocará una cierta facilidad para la alteración. Además de las bacterias ya mencionadas, podrán aparecer otros géneros, como Protius o Serratia. La frescura del alimento dependerá del pH que tenga. De 6 a 5,9 será aceptable. Entre 5, 9 y 5,7 estará alterado. Si está por debajo de 5 estará claramente pasado. Se ha de tener en cuenta que los organismos que contaminarán un alimento serán los que se encuentren normalmente en el medio, de manera que será muy importante si el alimento es un filtrador, porque en ese caso se convierte en un bioacumulador. 5. Huevos El huevo es un alimento protegido intrínsecamente, debido a su cáscara. Pero además se ha de añadir la presencia de lisozima, un pH elevado, de carácter alcalino. Debido a todos los nutrientes que tiene en su interior, el huevo es un medio de crecimiento para los organismos brutal. En teoría, el interior del huevo es estéril. Pero parece ser que existe la posibilidad de que se contamine el interior del huevo con Salmonella. Existen más de 1000 serotipos de Salmonella, de algunos de los cuales el hombre es reservorio, mientras que otros viven en los animales o en la naturaleza. El problema es que los huevos se contaminan desde el mismo momento de la puesta con contaminantes fecales. Por lo tanto, el huevo que se usa a nivel industrial es pasteurizado. 6. Leche Pueden crecer muchos organismos en la leche. A priori debería ser estéril, si la vaca está sana. Lo normal es que al principio tenga de 104 a 105 microorganismos. Podremos encontrar microorganismos fecales debido a la proximidad, así como los organismos que crezcan en el entorno en que vive la vaca. Hemos de asegurarnos, pues, de que estos organismos no proliferen e incluso si podemos eliminarlos de la leche. 7. Cereales y harinas Tienen un alto contenido en carbohidratos y bajo en proteínas. Aparte de la poco agua que tienen, lo que ya puede constituir una barrera, muy pocos organismos podrán degradarlos, tan solo los que tengan amilasas, debido a la forma en que se encuentran los carbohidratos. Un género de riesgo es Bacillus. El tratar las harinas, hidratándolas, aumentan los riesgos. 66 Microbiología Industrial y Alimentaria Análisis microbiológicos Normalmente, en los laboratorios de análisis, aparte de los servicios de análisis que se ofrecen, se ofrece también otra cosa. La CALIDAD. Esta calidad la determina la propia empresa, se decide la calidad que se ofrece. La calidad será un valor fijo que se establece y que se afirma que cumple el producto o servicio. Es necesario seguir unas pautas preestablecidas para poder garantizar una cierta calidad. En todos los laboratorios se seguirán las Buenas Pautas de Laboratorio o Good Laboratory Practices. En la industria se deberán seguir las Buenas Pautas de Fabricación, para garantizar la calidad del producto. Mediante el cumplimiento de estas prácticas se garantiza que en el laboratorio se hacen las cosas como es debido, se cumplen las normas, se alcanza un nivel de calidad. Será importante que todos los laboratorios sigan unas normas estrictas. Se entiende como norma el hecho de que todos los laboratorios actúan haciendo lo mismo, no por obligación, sino porque así se garantiza la calidad. Actualmente, la norma a seguir por todos los laboratorios es la ISO 45001. No son más que reglas que estas son las pautas que se deben seguir. Actualmente, debido a algunos problemas, que han surgido en su aplicación, a finales del 2002 entrará en vigor la ISO 17025. Se conoce como normalización al proceso por el que se llegan a establecer las normas a seguir. Para esto es necesario que existan una serie de organizaciones que se encarguen de establecer esas normas. Internacionalmente tenemos la International Standarization Organization. En Europa existe la CEN, mientras que en España existe la Asociación Española de NORmalización. Estas organizaciones prueban, aprueban y distribuyen las normas. Hemos de distinguir entre lo que significa homologado y el concepto de acreditado, junto con el de normalizado. Normalizado: Es necesario trabajar bajo unas normas, para poder garantizar una calidad. Homologado: Funcionamiento siguiendo unas normas. Para ser homologado se requiere ser reconocido por un grupo de personas. Acreditado: Reconocimiento por parte de algún tercero, mediante algún examen o similar, en algún organismo acreditador. A partir de la industria nuclear surgieron lo que se conoce como Procedimientos Normalizados de Trabajo. Se trata de los procedimientos que se deberán seguir en los diferentes supuestos, en cualquier caso previsto. En el momento en que seguimos un procedimiento, debemos poder garantizar una calidad, para lo que estableceremos una serie de controles internos, tanto de aparatos como de procedimientos. En este punto es importante la idea del material de referencia. Permite establecer un patrón para comparar con él los controles. En un laboratorio es importante también tener un manual de gestión del mismo, donde ha de estar todo lo concerniente al laboratorio, desde el organigrama a los instrumentos del laboratorio, pasando por los objetivos del mismo. Todo esto lo deberá escribir el director del laboratorio. Es muy importante describir y tener la unidad de garantía de calidad. Se trata de la persona o personas que se encargan de controlar que las cosas se hagan bien, mediante controles internos. Es el encargado de garantizar la calidad. Este tipo de control es tan solo una auditoría de calidad interna. Dado que en algunos casos es una figura que no necesitas todo el año, aparece la figura del auditor externo, que controlará la calidad de las empresas que quieran alquilar sus servicios. Por último, se puede acudir a los órganos acreditadores para ser el encargado de acreditar a las empresas. La TRAZABILIDAD es otro concepto muy importante en la industria. Hemos de ser capaces de poder recuperar la información obtenida de los análisis elaborados de una muestra, mediante informes recogidos y guardados. Es muy importante para mantener la calidad. Esto implica que se requieren datos primarios, los obtenidos directamente a partir del análisis. Estos datos NO SE HAN DE ELIMINAR nunca. Afortunadamente actualmente, mediante los métodos informáticos es más sencilla esta tarea. 67 Microbiología Industrial y Alimentaria Indicadores de calidad e inocuidad de un alimento Los microorganismos que usemos deberán cumplir dos funciones. Por un lado han de tener función indicadora, ya que pueden indicar el funcionamiento de un proceso o algunos que pueden usar como trazadores, ya que pueden indicar la presencia de contaminaciones. Además, deberán ser índices, que estén relacionado con aspectos sanitarios. Pueden estar vinculados a patógenos. En ocasiones ambas funciones se mezclan. Veremos en primer lugar los indicadores de calidad de los alimentos. Indicadores de calidad en alimentos Muchos organismos se pueden usar para medir la calidad de un alimento. Los alimentos pueden tener unos organismos creciendo sobre ellos, cuya presencia puede indicar una menor calidad del alimento. Si proliferan perjudicarán la calidad del producto. Existen una serie de características que se han de cumplir para que pueda ser un indicador de calidad. Ha de estar presente y ser detectable en los alimentos que queramos valorar su calidad La multiplicación del organismo y su número deben estar en relación negativa directa a la calidad del alimento. La detección y el recuento del organismo han de ser sencillos, y a ser posible que la flora acompañante no interfiera en el proceso. El crecimiento del indicador no debe ser obstaculizado por el indicador. El tiempo de recuento ha de ser lo más corto posible. Si controlamos la presencia y el crecimiento de los organismos alargaremos la vida útil de los alimentos. Los indicadores de inocuidad han de seguir una serie de criterios. Fácilmente y rápidamente detectable Es esencial que se diferencia de la flora microbiana Ha de existir una relación entre el patógeno y el indicador Siempre que esté el patógeno deberá estar el indicador Ha de haber relación entre el número del indicador y el número de patógenos Los requerimientos nutricionales y la velocidad de crecimiento del indicador han de ser similares al patógeno La tasa de muerte del indicador y el patógeno ha de ser similar, aunque es recomendable que el indicador persista más que el patógeno Todos los alimentos exentos del patógeno han de estar exentos del indicador, o este ha de estar en un número muy bajo. Los primeros indicadores que se usaron fueron para las contaminaciones fecales, para evitar el cólera, estos indicadores tenían una serie de criterios. Debían vivir exclusivamente en el intestino Debía haber un número elevado de organismos en heces Debía haber una forma fácil de detección, fiable incluso en número bajos Debían tener una resistencia elevada en el ambiente extraintestinal 68 Microbiología Industrial y Alimentaria Veamos ahora algunos indicadores que se podrían usar. Coliformes Fermentan lactosa produciendo ácido y gas. Se usan 4 géneros. Citrobacter Enterobacter Klebsiella Escherichia Coliformes fecales. Se usa la prueba de Eijkman, de producción de gas y ácido a 42º Escherichia Klebsiella Citrobacter Existen organismos exclusivamente intestinales, y otros con distribución mixta, como Enterobacter aerogenes. Pueden existir algunas E.coli patogénica, de diversos tipos: - enterotoxigénicas - enteroinvasivas - enterohemorrágicas - enteropatógenas facultativas E.coli O157:H7 es una enterohemorrágica, ya que produce una toxina, la shiga toxina o verocitotoxina. Aparecen en carnes poco cocinadas. Si llegase al riñón podría provocar un fallo renal. Enterococos Su presencia en las heces es menor. Requieren más nutrientes que los coliformes, como por ejemplo algunos AA y vitaminas como las de tipo B. En aguas de bajo contenido orgánico no podrán replicarse. Existirá una relación más pareja entre enterococos y patógenos que no con coliformes. Su resistencia es superior a la de los coliformes. E.faecalis En humanos sobre todo, pero también en animales. E.faecium En humanos y animales, pero principalmente animales. E.durans En humanos y animales, pero principalmente animales. E.gallinarium En aves de corral, como gallinas y pollos E.cecorum En pollos E.columbae En palomas E.avium En aves, pero también en algunos mamíferos E.saccharolyticus En vacas E.casseliflavus En comunidades vegetales y forrajes, y en suelos. 69 Microbiología Industrial y Alimentaria Bifidobacterium Se trata de bacterias Gram positivas. Pueden tener su origen en animales o en humanos, pero son característicos en cada caso, excepto algunos mixtos. Su presencia en el agua denota una contaminación fecal reciente, ya que son anaerobios estrictos y mueren rápidamente con oxígeno. Son muy abundantes en las heces. Existen más de 25 especies. Los medios usados para su detección son, en orden de antigüedad: - YN6 - YN17 - Beerens. Se trata de agar Columbia con ácido propiónico. Colifagos Se trata de fagos que atacan a E.coli. Se basan en que el mejor indicador para la presencia de un virus será otro virus. Se trata de virus de morfología similar a los de los animales y su resistencia a muchos tratamientos es también muy similar. Por seguridad, algunos alimentos deben pasar por algunos procesos antes de ser consumidos, como es el caso de la leche, que se ha de pasteurizar. En aves se corren riesgos de Salmonella, de manera similar a las carnes. 70 Microbiología Industrial y Alimentaria Análisis microbiológico de los alimentos Queremos cuantificar los microorganismos, así como identificarlos. Esto no parece tener mucho problema, pero se ha de considerar que en industria se trabajará en el control de atmósferas y superficies. Las dos pueden ser focos de contaminación a tener en cuenta. Se conoce como punto crítico de control a aquél punto en que si no se ejerce el control adecuado, se alterará el sistema. Tanto la atmósfera como las superficies son puntos críticos de control. No existe una flora autóctona de las superficies o de la atmósfera. Son bacterias que están en tránsito. Serán bacterias que estarán muy dañadas, por los procesos que se puedan haber hecho para esterilizar la atmósfera o la superficie, por lo que para identificarlos deberé revivificarlos. De hecho, siempre se efectuará un recuento aproximado, debido a que habrá organismos muy lesionados que no podrán revivificarse. El control del aire es cada vez más importante para muchas industrias diferentes, desde la farmacéutica a la electrónica, pasando por la alimentaria. Un aire estará muy limpio cuando en él haya menos de 10 microorganismos por metro cúbico. A través del aire se pueden vehiculizar posibles factores de enfermedades. Existen diferentes métodos para medir la cantidad de organismos en el aire. Por un lado está el sistema de placa abierta. En este método dejas una serie de placas abiertas con diferentes medios, durante un tiempo determinado, en diferentes lugares. Mediante este método podemos ver la presencia de organismos, pero no podemos cuantificar. Otro método usado es el que consiste en el uso de colectores de aire, mediante sistemas que aspiren el aire, proyectándolo después de manera tangencial sobre las placas de Petri, a una determinada velocidad. Mediante este método sí se pueden cuantificar los organismos del volumen de aire. Al hacer controles de aire se establecen protocolos de muestreo. El análisis es importante, pero si descansa en un muestreo no válido, no servirá de nada. Se han de hacer planes de muestreos previos a la toma de muestras, de manera que no quede nada al azar Se han de controlar todos los posibles espacios en una habitación,... El control de superficies es necesario porque a menudo ocurren problemas de limpieza, desinfección, esterilización de superficies,... Ha de haber protocolos que permitan saber si el proceso ha funcionado y una superficie es estéril. EL método más usual de los que se emplean, el normalizado, es el uso de las placas RODAC, Replicate Organism Direct Agar Contact. Consiste en llenar la placa de medio y después poner la placa con el medio sobre la superficie, arrastrando los organismos. Es el método más fácil de hacer. Además. dada su forma rectangular, permite el control de medios líquidos por inmersión. Otro método usado es el de los escobillones, “SWAB”. Se pasa el escobillón por la superficie y después se pasa a la placa de Petri, de manera que las bacterias crecerán en ésta. El problema es que siempre se ha de hacer igual para que sea válido. Si en lugar de ser algodón se trata de alginato se pueden hacer análisis totalmente cuantitativos. De hecho es válida cualquier idea que se pueda tener, con el único requisito de que SIEMPRE se ha de usar el mismo protocolo. Otro método se basa en la presencia de ATP o en su ausencia. En una superficie limpia ha de haber ATP, ya que si lo hay, no estará limpia. Usamos el complejo luciferin luciferasa, que en presencia de ATP provoca luz. Se trata de un medio muy fiable. Además, se puede detectar la cantidad de ATP por la cantidad de luz. Las ventajas que tiene este sistema son que es rápido, en unos 10’, y que tiene una elevada sensibilidad, que permite detectar ng de ATP, hasta puede detectar 300 bacterias. Si nos centramos en el análisis de alimentos, hemos de considerar que el muestreo debe ser siempre significativo y representativo, para lo que están los estadísticos. A través de diferentes herramientas podrán llegar a elaborar un plan de muestreo que deberá seguir. Determinados productos podrán ser más sensibles que otros productos, por lo que deberán ser controlados más a menudo. La importancia del muestreo depende de la importancia sanitaria, del consumo del alimento y de una cierta estacionalidad. Siempre se ha de tener en cuenta que el muestreo es tan importante como el propio análisis. La contaminación se da al azar en el alimento y en los lotes de distribución, por lo que se deberá homogeneizar la muestra. Todo esto debe estar previsto en los planes de muestreo. Cuando el alimento es fresco, el análisis debe hacerse enseguida, pero no debe hacerse en el laboratorio, que puede durar días y días, sino que debe hacerse a tiempo real, como mucho en una jornada de trabajo, ya que no se puede retener un producto fresco, ya que provoca pérdidas. En el caso de las conservas y semiconservas el proceso no ha de ser tan rápido. Parte las muestras las analizas, mientras que las otras las almacenas entre 37 y 42º C semanas o días respectivamente. Se provoca un envejecimiento artificial del producto. 71 Microbiología Industrial y Alimentaria El análisis microbiológico tiene 2 aspectos, la cuantificación y la identificación. Se valoran especialmente los procesos a tiempo real y los automatizados, ya que a través de la rutina se puede provocar el tedio y la monotonía en el operario, induciéndole a error. Además, si es un trabajo rutinario, se podrá hacer una máquina que lo haga. Métodos de cuantificación 1. Directa Da un número exacto. El problema es que hasta hace poco tiempo los mecanismos usados eran 1, tan solo el recuento manual, que presentaba dos grandes defectos, por un lado la fatiga del operario, que podía provocar errores, y la baja cantidad de análisis por unidad de análisis que se podían hacer. Actualmente hay máquinas que se facilitan esto. La platina se mueve sola en las máquinas, facilitando el trabajo de los operarios. Además, el uso de cámaras de video unidas a microscopios, unidos a su vez a programas informáticos complejos de recuento permite acelerar el proceso. Adicionalmente, mediante el uso de marcajes, como puede ser epifluorescencia. De manera que gracias a todo esto los recuentos directos están volviendo a usarse, porque son rápidos y la electrónica los facilita mucho. a. Existen máquinas de análisis de imagen, que permiten con tan solo 1 ml de muestra y 1 ml de medio, en 6 horas tener resultados. Se pasa la muestra en forma de portaobjetos. La máquina buscará colonias no visibles al ojo humano, pero si observables con microscopio. No es necesario esperar tanto como en las placas normales. b. Mediante la citometría de flujo se pueden medir y contar componentes celulares y las propias células en suspensión líquida. La esencia del sistema consiste en que las células en suspensión son llevadas 1 a 1 a través de un canal de flujo. Diferentes dispositivos del aparato permiten regular la trayectoria y la velocidad a la que pasan las células por el conducto. Según los sensores de que dispongamos podremos medir diferentes propiedades de las células en suspensión, como puede ser fluorescencia, absorbancia, dispersión,... En base a estas características pueden ser divididas en grupos. Además, se puede combinar con la tinción de las células, con lo que se tendrán más combinaciones. c. Recuento de UFC. Es un método de recuento directo que se basa en el supuesto de que cada célula formará una colonia en la placa. Basta contar las colonias de la placa para saber el número total de bacterias. La calidad de las placas es básica para la eficacia del recuento, ya que podrán tener diferente volumen,... Además, debido a que será necesario hacer mucho medio será necesario desarrollar máquinas dispensadoras. En cualquier caso será necesario comparar los diferentes medios. Para hacer esto se hacen los tests ecométricos. Dado que existen diferentes componentes de medios, hemos de considerar cual es el mejor. Estos tests funcionan como sigue. Se seleccionan 3 cepas que sean fáciles de recuperar en ese medio y 3 cepas más que resulten inhibida por ese medio. Se siembran 21 estrías por placa, 4 grupos de 5 y una central. Después contaremos la cantidad de grupos en los que ha habido crecimiento por placa, de manera que un medio ideal debería ser 5,5,5,0,0,0, pero de hecho normalmente son 5,3,5,2,1,0 o similar. El método de las UFC presenta un gran inconveniente, que es la excesiva intervención del operario, ya que este hace diluciones, extensiones y recuentos. Es demasiado trabajo monótono para una persona, de manera que existe un método normalizado. Se trata del método de siembra en espiral en placa. Se trata de una máquina que distribuye el inóculo líquido en la superficie de una placa en rotación con el medio adecuado. El brazo dispensador se mueve desde el centro de la placa hacia el exterior, depositando la muestra en espiral la cánula asociada al brazo va dejando ir un volumen decreciente de muestra, de manera que en una sola placa desciende el orden de magnitud hasta en 4 grados. El recuento se hace usando una plantilla especial, junto con una máquina, normalmente equipada con láser para el recuento. Es un método totalmente automatizado, el hombre no interviene. 72 Microbiología Industrial y Alimentaria 2. d. Método del Número Más Probable (NMP). Se trata de un método estadístico para averiguar el número de organismos. Se basa en la presunción de que independientemente del número de organismos que haya en la muestra, pasado un cierto tiempo, si están los organismos que creemos, la prueba deberá ser positiva. Las tablas que se usan se elaboran mediante programas informáticos. De nuevo encontramos el problema de la mano humana en este proceso, añadiéndole el hecho de que pueden ser necesarias réplicas para ir sobre seguro, de manera que hará falta mucho material. La técnica del NMP puede ser más precisa incluso que la de recuento de UFC. Se ha de tener en cuenta siempre que todos los tubos del NMP no pueden ser positivos, ya que en ese caso se debe volver a empezar, pero con una dilución mayor a la empleada. Se han desarrollado blisters que permiten usar el NMP. e. Fluorógenos y cromógenos. La cuestión es que observando los microorganismos se ha observado que determinadas géneros, especies o cepas tienen actividades enzimáticas características. Elaboraremos entonces sustratos fluorógenos o cromógenos, de manera que la actividad del enzima sobre estos provoque el desprendimiento de esta sustancia, de manera que dará color. Se usarán uno u otro tipo según gustos. Uno de los fluorógenos más usados es el MUG, 4-metil-umbelifenil-β-D-glucurónido. Detecta la actividad de la β-D-glucuronidasa. Casi todas las E.coli tienen esta actividad, y prácticamente ninguna otra bacteria. Estas sustancias se añaden a los medios de crecimiento de la bacteria a detectar. Indirecta Necesitas encontrar sustancias o actividades que estén relacionadas con la cantidad de microorganismos. En la industria alimentaria uno de los métodos usados más frecuentemente es el de la impedancia. Los métodos indirectos no tienen la misma precisión que los directos, pero son más rápidos en muchos casos, y están más automatizados. a. Impedancia. Se basa en tomar una medida eléctrica relacionada con la resistividad o la conductividad del medio. Un medio estéril tendrá la misma impedancia en todo momento, mientras se mantenga estéril. Pero con la presencia de microorganismos, se gastarán nutrientes y se producirán metabolitos, con lo que se modificará la resistividad. El parámetro de tiempo de detección de cambio de impedancia está relacionado con la cantidad de microorganismos en el medio. Hemos de encontrar una relación entre UFC e impedancia, para poder así calibrar el aparato que mide la impedancia. Para poder hacer esto usaremos patrones conocidos. 73 Microbiología Industrial y Alimentaria Identificación de microorganismos Consta de una serie de etapas. - Preparación de la muestra - Enriquecimiento de la muestra, en medio líquido Se puede hacer por IMS, separación inmunomagnética, con Dynal, por ejemplo. Se trata de bolas magnetizadas cubiertas por Ac. Las bolas capturarán los microorganismos para los que estén diseñadas, de manera que con un imán podremos separar las bolas. Con un preparado ácido se podrá separar los organismos de las bolas. En 30’ tenemos la muestra lista para lo que haga falta. Se trata de un método muy específico, por lo que es muy caro. Los protocolos que se usan están normalizados. - Aislamiento en medio sólido Existen muchos tipos de medios de cultivo. - Purificación - Identificación prescriptiva Identificar consiste en asignar a un grupo desconocido un grupo taxonómico por similitud. Debemos conocer una serie de características para poderlo identificar, a la vez que necesitamos una clasificación preexistente donde estén todos los grupos taxonómicos. Algunas características que se usan en la identificación son: o Ácidos nucleicos. Es el carácter más de moda. Puedes secuenciar el genoma del organismo. o Enzimas y proteínas. o Componentes celulares. Se conoce como quimiotaxonomía. o Fenotipo. Dentro de este grupo se puede considerar movilidad, forma, pruebas BQ... En los laboratorios, para hacer las pruebas bioquímicas se usan tests miniaturizados, en lo que se conoce como API. Son pequeñas celdillas que permiten realizar una serie de pruebas bioquímicas sobre la muestra. Se trata de una marca comercial, que comercializa estos pozos, en grupos de 20 a 50. Existen máquinas que permiten hacer API de manera automatizada. Existen muchas marcas diferentes de galerías, los conjuntos de pozos, miniaturizados en el mercado actualmente, aparte de API. Estas pruebas no dan solo resultados de positivo o negativo, sino que a partir de éstas podemos llegar a obtener más información, incluso de utilización de sustrato. - Identificación definitiva Se ha de tener en cuenta que no buscamos una identificación de la especie, sino que queremos saber si la cepa que se ha localizado es la misma que se localizó en otro momento en otro lugar y que ocasionó pérdidas. Queremos tipar las cepas. 74 Microbiología Industrial y Alimentaria Análisis de residuos de antibióticos Uno de los análisis más importantes que se hacen en la industria alimentaria pueden ser los análisis de la presencia residual de antibióticos. Debido al sistema ganadero actual, intensivo, actualmente, más del 70% de la veterinaria que se aplica en ese campo son antibióticos. Se ha de tener en cuenta que los antibióticos pueden ser promotores del crecimiento, en bajas concentraciones. Su uso está autorizado en la UE, pero bajo revisión. Existen algunos riesgos a tener en cuenta. Por un lado, se pueden producir resistencias, que podrían llegar a pasar al hombre por ingestión. Por otro lado, algunos antibióticos, ya sea en su forma inicial o al ser transformados por el hígado, pueden llegar a ser sustancias tóxicas o cancerígenas. Por todo esto, el uso de antibióticos está muy regulado. Existe un listado de antibióticos autorizados para su uso en ganadería, que normalmente no se usarán en el hombre. Además, las dosis y tiempos de administración están calculados para que en el momento de sacrificar al animal no queden restos del antibiótico en el animal. El volumen de trabajo es muy grande, por lo que en principio sólo se trabaja con métodos cuantitativos, y en caso de ser positivo ya se harán nuevos tests en los que trataremos de identificar el tipo de antibiótico. Existen 4 métodos básicos: - 4 Placas: Se usan discos de tejido de unos 8 mm colocados sobre la placa, si se inhibe el crecimiento del organismo hay antibiótico. - Stop: Se usa una torunda impregnada del animal, haciendo una estría sobre la placa. De nuevo si hay crecimiento, no hay antibiótico. - Kundrat: Se usan discos de papel impregnados de fluido tisular sobre la placa. - Técnica del fluido: Se usa líquido tisular en un vial con medio inoculado. Al final del proceso se deberá hacer un análisis cromatográfico para saber el antibiótico exacto que tenemos. Estos métodos son mejorables, ya que deberíamos conseguir aumentar la sensibilidad de ellos. Además, se ha de tener en cuenta que existen algunos antibióticos que no se detectan por estos métodos, sino que requieren protocolos específicos para ser detectados. Bioensayos para determinar la virulencia de patógenos Es muy importante poder determinar la virulencia de un determinado patógeno, para lo que normalmente se usará un modelo animal. Se usan los siguientes métodos: 1. Muerte de ratones. Se usan para medir o detectar la actividad de determinadas toxinas, como puede ser la toxina botulínica. Se inyectan extractos del alimento y controles en los diferentes animales. Se mira entonces si existen síntomas y/o mortalidad. 2. Uso de ratones lactantes. Se usan ratones acabados de nacer. Puede usarse para determinar efectos de diarreas,... Se sacrifican y se mide la relación entre el intestino y otros órganos, como puede ser la cabeza. 3. Estudio de diarreas. Se usan conejos o ratones. 4. Estudio del vómito o emesis. El modelo más usado en este caso es el gato, o incluso monos del género Rhesus, si puedes comprarlos y mantenerlos. 5. Estudios epidemiológicos. Se usan conejos o conejillos de indias. Un caso típico es el estudio de Listeria. Se puede hacer sobre el ojo de los ratones, que suelen ser muy sanos. 6. Existen algunas técnicas de estudio que pueden requerir la cirugía. Se hace una operación en el intestino y se inyecta directamente allí la toxina. Normalmente los estudios de este tipo se ven muy limitados, y se hacen los justos, pero existen algunas alternativas para tratar de evitarlos. Una alternativa puede ser el uso de cultivos celulares, ya sean continuas o no. Pueden ser células adultas o fetales. Mediante esta técnica se pueden ver las capacidades del organismo de causar lesiones, su adhesividad,... Aunque mediante estas técnicas se pueden evitar algunos ensayos con animales, siempre acabará siendo necesario usar un modelo animal para ver algunos efectos. 75 Microbiología Industrial y Alimentaria Conservación del alimento Para conservar un alimento podremos prevenir o retrasar la actividad microbiana. Existen 4 posibilidades básicas de hacer esto. - Asepsia. A través del manipulado correcto de los organismos evitamos añadir al alimento más microbios de los que ya tiene - Físicamente. Se puede hacer por filtración o centrifugación - Técnicas de conservación. Desecación, almacenamiento a baja temperatura, anaerobiosis,... - Esterilización o pasteurización. No obstante, siempre queda la posibilidad de la propia reactividad enzimática del alimento. Para evitar esto tenemos las técnicas del blanqueado o escaldado en inmersión. Se sumergen los alimentos en agua caliente, inutilizando así los enzimas propios. Si se usa agua alcalina se tratará de un blanqueado. Para evitar la reactividad química espontánea del alimento podremos usar diferentes sustancias, como pueden ser los antioxidantes. Eliminación de los organismos Se puede usar el calor o la radiación. Radiación Cósmicos β γ X UV Visible Microondas Radio + Energía <λ - Energía >λ Se trata de una esterilización fría. Su uso data de los años 20. se usan radiaciones ionizantes, de mucha energía, de menos de 2000 Å de longitud de onda. Se pueden usar los UV, que son un potente germicida, pero tienen como inconveniente su escasa capacidad de penetración, de manera que son ideales para limpiar atmósferas y superficies. Se pueden usar radiaciones β o electrónicas para esterilizar alimentos. Son haces de electrones. Se trata de radiaciones que tienen una energía y capacidad de penetración. Son muy manejables, siendo muy precisos en dirección e intensidad, pero son poco prácticos por su carácter de agentes mutagénicos. Los más usados en la alimentación son los rayos γ. Se trata de partículas que salen de los núcleos de Co o de Cs. Son sustancias peligrosas, pero de muy elevada energía. Son muy efectivos. Su uso requiere instalaciones muy buenas. Normalmente destruir microorganismos es un proceso caro, pero en el caso del Co o del Cs, que son basura nuclear, podría resultar económico. Después de esterilizar el alimento se ha de garantizar que no se volverá a contaminar, mediante el uso de las protecciones adecuadas. El uso de radiaciones puede provocar la aparición de radicales libres, por radiolisis. Estos radicales libres pueden ser peligrosos para el consumo. La aparición de los radicales libres disminuye si reducimos la dosis o bien si eliminamos el agua o reducimos la cantidad de oxígeno. Otra opción considerada es la adición de sustancias que neutralicen los radicales libres. En España existe actualmente la autorización para irradiar patatas y cebollas. En USA, la FDA autorizó su uso para la esterilización de hamburguesas, para evitar la aparición de brotes de E.coli O157. También en muchos productos secos está autorizada. También la mayoría de los pollos que comemos estarían contaminados por Salmo y Campilobacter, de no ser por la irradiación. 76 Microbiología Industrial y Alimentaria Una dosis de 103 RAD es suficiente para provocar la muerte. El uso de 104 RAD sobre los vegetales provocaría la detención de la germinación. Entre 105 y 106 RAD son los tratamientos que se usan en los alimentos para destruir las bacterias. Entre 107 y 108 RAD son los tratamientos que se usan para destruir virus. Una dosis de 109 permitiría la inactivación de un enzima. Existen diferentes tratamientos específicos que se aplican en los alimentos para inactivar o destruir los microorganismos: - RAD = 100 Hz / g muestra Gy = Gray = 1J / kg 1 Gray = 100 RAD 1 KGy = 105 RAD Radapertización Equivale a una esterilización comercial en frío. La dosis empleada es de 30 – 40 KGy - Radicidación Equivale a una pasteurización, a la eliminación de patógenos. La dosis empleada va de 2,5 a 10 KGy - Radurización También es equivalente a una pasteurización Alarga la vida del alimento por la reducción de los microorganismos alterantes. La dosis empleada es de 2,5 – 7,5 KGy Microorganismos resistentes a la radiación Existen algunos géneros de microorganismos resistentes a la radiación, como pueden ser Deimococcus, Rubobacter, Acinetobacter,... El hecho de que posean resistencia puede ser debido a: - Pared específica: Principalmente compuesta por ácidos teicoicos, como los G+ y por AG, normalmente más del 50% de palmitoleatos - Sistemas de reparación de DNA. Pueden tener sistemas de reparación de DNA mucho más eficaces que otras bacterias, de manera que son más resistentes. Obviamente la combinación de ambos factores incrementará la resistencia a la radiación. Calor El calor como agente biocida va a desnaturalizar las proteínas y los enzimas. Valdrá cualquier temperatura superior a la temperatura máxima de crecimiento. Distinguimos 3 rangos básicos de temperatura: menor a 100º, pasteurización, superior a 100º, esterilización, y de aproximadamente 100º, que es la que se da al freír, cocer los alimentos y en las conservas caseras. Pasteurización y esterilización La pasteurización destruirá a todos los patógenos o destruirá un elevado número de organismos alterantes. Se trata de combinar la temperatura y el tiempo, en los límites mostrados en la tabla. En el caso de la pasteurización es necesario un tratamiento posterior de algún tipo para conservar el alimento. 63º C 30’ 94º C 0’1’’ La esterilización destruirá supuestamente todos los organismos viables presentes en la muestra. Mediante una esterilización comercial se destruirán casi todos los organismos viables de la muestra. El número que quedará es tan bajo que no se podrá detectar en los cultivos normales o bien no será significativo. Se deberán seguir las normas típicas de envasado y almacenado. La técnica de la Ultra High Temperature, UHT, consiste en el uso de temperaturas estériles, superiores a 100º C, generalmente cercana a 140 – 150º C, pero durante tiempos cortos. La principal ventaja es que se preservan mucho mejor las características organolépticas del alimento. 77 Microbiología Industrial y Alimentaria Termoduria Se trata de la resistencia al calor. Normalmente las esporas son termodúricas. La termoduria depende del tipo de organismo, así como del estado fisiológico de ésta, de manera que la resistencia será diferente en la fase de crecimiento que en la fase estacionaria. También dependerá de las condiciones del medio. En condiciones óptimas, la resistencia aumentará, mientras que en condiciones no óptimas, disminuirá. También es muy importante la actividad de agua, de manera que a menor AW, mayor resistencia, y a mayor AW, menor resistencia. Cualquier factor que afecte a la AW intervendrá en la resistencia al calor de la bacteria, al menos de manera indirecta. Se ha de tener en cuenta que se ha de conseguir la temperatura en todo el alimento, incluso en el centro. Además, hemos de considerar dos opciones. Hemos de considerar si esterilizamos el alimento y el envoltorio a la vez, o bien si los esterilizaremos por separado, para envasarlos después en asepsia. Los organismos que más problemas ocasionarán serán los termodúricos y las esporas de algunos géneros, como Clostridium o Bacillus. La cinética de activación será una cinética normal de primer orden, como la que se muestra en la gráfica de la derecha, cuya pendiente dependerá del microorganismo, así como de las condiciones en que se encuentre, por lo que normalmente será más útil usar condiciones desfavorables para el organismo. Será mucho más útil que la actividad de agua sea lo más elevada posible. Además, se ha de tener en cuenta que hay sales que favorecen y otras que perjudican la termorresistencia. Se conoce como tiempo de reducción decimal al tiempo necesario en unas condiciones dadas, en que el número de organismos se reduzca un logaritmo. De manera que “12D” sería el tiempo necesario para que se reduzca 12 logaritmos. Se conoce como TDT, Thermal Death Time, al tiempo necesario para matar un número determinado de organismos a una temperatura determinada. Además, existen una serie de factores, medidos en Fahrenheit. F es igual a D a 250º C. Z es la franja de temperatura necesaria para que la cantidad de viables descienda un logaritmo. Características de los organismos termófilos La principal característica de los organismos termófilos es su termorresistencia. Algunos de los que podemos encontrar son de los géneros Bacillus o Clostridium, junto con arqueobacterias, pero estas últimas no se de mucho interés para la industria alimentaria. Dentro de los enzimas de los termofilos podemos distinguir 3 categorías: - Termorresistentes de por sí, independientemente de la temperatura de crecimiento. - Termorresistentes, si hay los nutrientes adecuados en el medio. - Termorresistentes a la temperatura de crecimiento, pero no a T más altas. Normalmente suelen ser más hidrofóbicas que otras proteínas. Los ribosomas de los termofilos parecen más resistentes a los de los mesófilos, debido posiblemente a una mayor proporción de G y C. Es importante, porque la temperatura máxima de crecimiento está relacionada con la temperatura de inactivación de los ribosomas. Los lípidos de las membranas de los termófilos tienen un mayor porcentaje de ácidos grasos insaturados. Como contrapartida a su resistencia a la temperatura, las bacterias termófilas tienen requisitos de nutrientes muy estrictos, de manera que si no se cumplen, el crecimiento se verá muy afectado. Las cinéticas de primer orden se pueden explicar fácilmente, ya que debido a una mínima lesión en la membrana, se podrá destruir la bacteria, mientras que las lesiones en otros orgánulos no explican esas cinéticas. 78 Microbiología Industrial y Alimentaria Conservación de alimentos Se emplean principalmente temperaturas bajas en la conservación de los alimentos. Los sistemas biológicos tienen un coeficiente de temperatura de entre 1,5 y 2,5, lo que significa que en caso de que la temperatura varíe 10º C, las reacciones variarán en ese factor. Pseudomonas sp. 0º C Tiempo de generación 600 – 700’ 20º C Tiempo de generación 50’ Muchos organismos pueden continuar replicándose a bajas temperaturas. Vibrio sp puede replicarse a –5º C, mientras que Yersinia enterocolitica puede hacerlo a –2º C. Su temperatura de crecimiento es de 14º C. Muchas bacterias G- pueden replicarse a temperaturas de tan solo 5º C, de hecho muchas bacterias lácticas pueden replicarse a esta temperatura. En el proceso de almacenamiento de los alimentos encontramos una serie de temperaturas: Temperatura de enfriamiento, en cámaras: Va de 7 a 12º C. Se usa para alimentos frescos que queremos que nos duren. El organismo que podrá crecer será psicrófilo. Se podrá controlar la atmósfera, la humedad relativa y, en determinados alimentos, podremos considerar irradiación con UV para alargar la vida útil Temperatura de nevera: Suelen ser temperaturas de 2 a 7º C. Temperatura de congelación: Es importante la preparación previa del alimento, por lo que existirá un coste. Congelaremos solo aquello que se va a consumir, solo lo necesario. Es importante en verduras el blanqueado o escaldado para conseguir la fijación del color, así como la inactivación de los enzimas. Además, se producirá el marchitado, con lo que disminuirá el volumen a almacenar. En estos casos siempre se produce una reducción de la cantidad del organismo en 1 o 2 logaritmos. Distinguimos 2 tipos de congelación: - Congelación lenta: Se alcanza la temperatura de congelación en varias horas o días. Es la congelación que se podría dar en un congelador doméstico. - Congelación rápida: Es la congelación industrial. Se alcanza la temperatura de congelación en menos de 30’. Las técnicas usadas para esto pueden ser la presencia de un flujo de aire frío, por inmersión en líquido congelante o por contacto con superficies frías. Se ha de recordar que siempre querremos evitar la purga o fuga de descongelación. Esto consiste en que al congelar un alimento se formará hielo, que formará a su vez cristales. Estos cristales podrán provocar la perdida de nutrientes, reduciendo el valor del alimento. Esto no se da en los casos en los que se aplica la congelación rápida. La quemadura del congelador es un proceso que se da en aves y en algunos otros alimentos. Es debido a deficiencias en la envuelta. Se producen migraciones de agua, especialmente a nivel superficial, de manera que se producen las alteraciones conocidas como quemadura del congelador. Descongelado Al descongelar quedarán muy pocos organismos viables, pues se destruirán en este proceso. 79 Microbiología Industrial y Alimentaria Características de los psicrófilos Los psicrótrofos tienen dos grandes problemas para solucionar antes de poder continuar replicándose a temperaturas bajas. - Problema de la solidificación de los lípidos. A bajas temperaturas, los lípidos se solidifarán, en función de su grado de saturación. La solución es que poseen ácidos grasos insaturados. - Problema de la baja actividad de agua. La actividad del agua va disminuyendo a medida que baja la temperatura. En estas bacterias hay unos polisacáridos extracelulares, que a altas temperaturas se inactiva, que retienen el agua alrededor de la bacteria, permiténdola replicarse Desecación Es una antigua técnica de conservación. Consiste en reducir la actividad del agua, para así reducir la actividad de los microorganismos. La desecación podrá implicar la conservación de los organismos, de manera que podrá ser necesaria una pasteurización previa. Existen diferentes métodos. - Desecación solar El alimento preparado se expone al sol para que lo deseque. - Desecación mecánica Existen hornos que realizan esta función. Permiten regular el flujo de aire y la humedad relativa. Se han de evitar las pérdidas repentinas de agua. Si atomizamos un producto, la evaporación del agua será más sencilla. Este método se usa también para eliminar las aguas de lixiviación de los vertederos. De hecho es un sistema muy común para eliminar residuos actualmente. - Liofilización Se trata de procesos de desecación al vacío, como ya se vieron. - Ahumado Mediante el calor y el humo de la madera quemada se puede desecar el alimento. Además, el humo tiene sustancias inhibidoras del crecimiento de bacterias. Actualmente no se emplea ya el ahumado para conservar, sino que se usa sólo por su capacidad de dar sabor. Se puede hacer la desecación poco a poco, o bien totalmente, para después rehidratar hasta el nivel deseado. - Desecación por presión osmótica Debido a la alta presión osmótica se puede impedir la degradación de los alimentos. Se puede hacer con sal o con azúcar, pero en el segundo caso será necesario 6 veces más cantidad. Actualmente podemos clasificar los alimentos en dos grupos en función de su humedad: Alimentos de baja humedad AW 0 – 0,6 No hay ningún organismo que pueda crecer. Los más resistentes: Zygosaccaharomyces rousi necesita 0,62 y Aspergillus rousi necesita 0,64 Alimentos de humedad intermedia AW 0,6 – 0,85 No resisten tanto como los anteriores, de manera que puede ser necesaria la adición de un antifúngico. Tendrán humectantes para regular la AW. No podrá crecer ninguna bacteria, que requieren 0,9 ni S.aureus, que requiere 0,86. Normalmente tendrán pH bajo. 80 Microbiología Industrial y Alimentaria Los alimentos desecados son alimentos estables, están diseñados para durar. Pero podemos tener problemas, ocasionados por la reactividad química del alimento. - Oxidación de los lípidos. Enranciamiento - Reacción de Maillard. Reacción entre los grupos carbonilo de los azúcares y los grupos amino de las proteínas. Da un sabor amargo. El primer problema se puede evitar asgurando bien el cierre del producto, o por la adición de antioxidantes. El segundo problema es más complejo. Se puede reducir su incidencia reduciendo la cantidad de azúcares, o bien reduciendo el contenido de agua. Al reducir el contenido de agua se reducirá también el riesgo de enranciamiento. 81 Microbiología Industrial y Alimentaria Aditivos alimentarios Un aditivo es cualquier sustancia química añadida expresamente al alimento. Dentro de este definición entran también los condimentos usados en la cocina. Dependiendo de las propiedades de los aditivos distinguimos 31 categorías diferentes: edulcorantes, emulgentes, conservantes, colorantes,.... Nos centraremos en los conservantes, que son sustancias que se añaden para alargar el tiempo de vida útil del alimento. Asumiendo una ingesta de 1000 Kg anuales, 36 Kg serían sal y azúcar, los conservantes más antiguos que se conocen, mientras que 4 Kg serían el resto de aditivos. Para poder utilizar un aditivo y añadirlo en un producto, debe estar autorizado su uso, porque podrían tener efecto sobre la salud del consumidor. Los aditivos presentan una serie de ventajas e inconvenientes: Ventajas Conservan y mejoran la calidad del producto Reducen las pérdidas del producto Mejoran el aspecto del producto, haciéndolo más atractivo al consumidor Facilitan la manipulación del alimento Desventajas Pueden permitir engaños al consumidor Pueden enmascarar prácticas de fabricación fraudulentas o poco precisas Seguridad El uso de aditivos requiere una autorización previa. Para conseguir la autorización se han de llevar a cabo 3 tipos de estudios de toxicidad, generalmente en 2 modelos animales, usualmente perro y cobaya. Normalmente se mirará la toxicidad tanto bioquímica como histopatlógica. 1. Intoxicación aguda. Miras la dosis letal 50, mediante el producto puro, y compruebas su toxicidad. Si no hay problemas, se pasa a 2. 2. Intoxicación subcrónica. Se administra el producto durante 9 semanas a diferentes concentraciones. Si no hay problemas, se pasa a 3. 3. Intoxicación crónica. Se administra el producto durante 2 años, a diferentes concentraciones. Una vez realizadas las pruebas, se pasará a calcular la ingesta máxima teórica, que será autorizada en un valor 100 veces menor. Pese a todas estas precauciones, ciertos consumidores puede presentar ciertos problemas de toxicidad y alergia a ciertos aditivos. Se han de mejorar los ensayos. En cualquier caso, sería muy difícil, si no imposible, para la industria alimentaria funcionar sin aditivos. Lo óptimo sería utilizarlos en la mínima cantidad posible, y solo cuando fuese necesario. 82 Microbiología Industrial y Alimentaria Conservantes Hay cientos de conservantes autorizados. Pueden actuar a diferentes niveles, como pueden ser ácidos nucleicos, membranas,... Su uso puede ser en forma de líquido, de sólido,.... Los conservantes presentan una serie de requisitos. Deben ser baratos Debe usarse sólo para alimentos donde no haya otra opción Debe prolongar la vida útil del alimento No debe alterar las características organolépticas del alimento Debe ser fácilmente soluble Deben ser fácilmente detectables Deben ser inocuos para el consumidor No deben interaccionar con los procesos digestivos Los productos de degradación deben ser también inocuos Sal y Azúcar Son los conservantes que se usan en mayor cantidad. Ambos actúan por desecación osmótica. Al subir la concentración de los solutos, se podrá provocar la plasmolisis de los organismos presentes. Para conseguir el mismo efecto hará falta 6 veces más azúcar que sal. Nitritos Son usados con gran profusión, sobre todo en carnes y queso. Su aplicación tiene una serie de efectos sobre el alimento. Fijación del color Potenciación del sabor Eliminación de microorganismos En medio ácido, el nitrito pasará a óxido nitroso, que puede pasar a ácido nítrico. Este ácido interactuará con la mioglobina, fijando el color. Además, puede interactuar con algunos enzimas y con porfirinas, de manera que impedirá el crecimiento de los organismos aerobios. Se observó que al combinar nitritos con el calor se formaba un inhibidor de Clostridium botulinum, que inhibía su crecimiento. A esto se le conoce como efecto Perigó. El problema que presentan los nitritos es que llegan al estómago en cantidades bajas, entre 10 y 30 ppm. Allí se disociarán y se podrán unir a aminas, formando nitrosaminas, que son sustancias cancerígenas, por lo que el uso de nitritos conlleva un riesgo. La solución ha sido añadir sal y provocar un descenso de pH, de manera que con bajas concentraciones de nitritos se consigue el mismo efecto que antes con altas concentraciones. El problema es que se pierde sabor. Ácido benzoico Se usan benzoatos o parabenos, los ésteres. Históricamente se ha usado mucho. Su actividad depende del pH, de manera que a mayor acidez, mayor efecto. Su función es modificar el tránsito de la membrana. Se usan como potentes antifúngicos, para evitar el crecimiento de hongos y mohos. 83 Microbiología Industrial y Alimentaria Ácido sórbico Se usan en forma de sorbatos. Se pueden usar en combinación con los nitritos. Tienen utilidad contra géneros como Vibrio,... Impiden la germinación de esporas. Actúan a nivel de la membrana celular. Existen muchos más conservantes, como pueden ser ácido láctico, acético, propiónico,... Se ha de tener en cuenta que normalmente los aditivos se usan en cantidades pequeñas, de ppm. Dióxido de azufre Se usa en forma de gas, con efectos conservantes. Se han usado tambien sulfito (H2SO3), bisulfito (HS2O3) y metabisulfito. El pH va ascendiendo, siendo más bajo con el dióxido de azufre y más alto con el metabisulfito. Actúan interfiriendo con los grupos tiol, actuando a nivel de los puentes bisulfuro, provocando cambios en la molécula. A altas concentraciones, 20 ppm, tienen efecto antifúngico, mientras que a bajas concentraciones, 1 – 2 ppm, su efecto es bactericida. Óxido de etileno Es un gas tóxico e inflamable. Produce vómitos, nauseas,... Se ha de ser precavido en su manipulación. Es un potente agente alquilante, siendo también tóxico para los microorganismos. Puede usarse para llegar donde no llegarían otros conservantes, como muchos gases. Se puede usar para en bajas concentraciones para el tratamiento y conservación de cereales, ya que también matará insectos. Si se usa a la vez que el dióxido de carbono, este gas lo inertizará. El óxido de propileno es similar. Se puede usar en combinación con otros gases, como ozono, cloro,... Antibióticos Durante mucho tiempo se pensó en usar antibióticos como conservantes, pero actualmente es una idea en desuso. Lo que más se ha usado es la nisina, que es una bacteriocina, sustancias actualmente de mayor interés. En general están muy en desuso. Los aditivos son sustancias difíciles de eliminar actualmente en la industria. Los consumidores quieren cada vez menos conservantes y menos aditivos en general. Óptimamente hemos de buscar aditivos que aparte de su posible función tengan otras funciones: Antioxidantes: Algunos tiene poder conservante, como el ácido cítrico, derivados de fenoles,... Potenciadores de sabor: Muchos tienen características antifúngicas Especies y aceites Si hay romero, orégano,.. tienen un potente efecto bactericida Acidulantes Para reducir el pH se emplearán ácidos orgánicos, como el láctico. 84 Microbiología Industrial y Alimentaria Problemas sanitarios de los alimentos Los alimentos que se produzcan no deben ni pueden alterar la salud del consumidor. Como ya se vio en la página 68, en los indicadores de inocuidad de los alimentos. Los alimentos pueden ser vectores de sustancias patógenas para el hombre, ya sea en forma de toxinas o de patógenos enteros. Hemos de evitar estos peligros. Peligro: Serie de circunstancias que pueden conducir a daño. Riesgo: Probabilidad de que ocurra el peligro como resultado a una exposición dada. Tasa de incidencia: Número de casos que ocurrirán ante la cantidad definida de peligro. Normalmente las enfermedades que se van a transmitir en los alimentos afectarán al sistema digestivo, siendo de tiempos de incubación cortos. De la mayoría de las enfermedades se pueden establecer epidemiologías, pero las epidemiologías más precisas serán aquellas de las enfermedades más agudas, como gastroenteritis, mientras que para las enfermedades crónicas será más difícil establecer epidemiologías. Existe una serie de enfermedades, unas 300, de tipo infeccioso, que es necesario declarar para las encuestas epidemiológicas de la salud general de la población. Las gastroenteritis, así como otras enfermedades, son autolimitantes, que empiezan y acaban rápidamente. Siempre se producirán más de las declaradas. En el caso de un bebé, una gastroenteritis puede provocar la pérdida del 20% del peso. Deben existir programas de vigilancia que permitan el estudio de los diferentes brotes, interesándonos por diferentes enfermedades, pero yendo más allá, porque nosotros queremos saber de donde sale la enfermedad. Existen una serie pasos que se deben realizar en estos casos. Identificación del peligro. Se tiene que responder a todos los peligros, incluso a los inexistentes. Origen del brote. Valoración de dosis respuesta Valoración de la exposición que ha ocurrido. Valoración de riesgos. En el estudio de un brote es básico responder a 4 preguntas. ¿Quién? Hemos de saber los individuos afectados, que tienen en común. ¿Dónde? Hemos de conocer el lugar y las condiciones donde ha ocurrido. ¿Cuándo? Hemos de saber cuando ha ocurrido y si tiene regularidad. ¿Causante? Hemos de poder aislar el organismo causante tanto en el paciente como en el alimento causante, garantizar que es el mismo organismo. Se ha de tener en cuenta siempre también la dosis mínima infecciosa, el número de organismos que he de ingerir para sufrir la infección. Shigella A nivel de virus, protozoos u otros parásitos, el número mínimo teórico necesario será 1, pero en realidad serán necesarios bastantes más. En el campo de las bacterias, la DMI es la que se indica en la tabla de la izquierda. Campylobacter 104 102 Salmonella 106 Algunas otras 108 85 Microbiología Industrial y Alimentaria Se han de hacer encuestas epidemiológicas. Mediante las siguientes técnicas Caso – control Consiste en establecer dos grupos de personas, uno donde se de la enfermedad y otro donde no. Entonces se hacen las preguntas para tratar de establecer el origen de la enfermedad. Casos cohorte Se trata de hacer cohortes de afectados o no por diferentes incidencias, para tratar de averiguar a qué se deben esas diferencias. Casos controlados Se emplean voluntarios, a partir de los que se realizaran los estudios. A partir de esto deberemos hacer una valoración del riesgo para ver si éste es aceptable o no. El riesgo nunca podrá ser 0. El riesgo aceptable lo impone la sociedad. Existe un organismo internacional que recoge toda la información acerca de los brotes vinculados a los alimentos. Es lo que se conoce como códex alimentario. En él se establecen unas normas epidemiológicas que se han de cumplir para que el riesgo sea aceptable. En el códex estarán todas las enfermedades consideradas, pero faltan muchas otras no declaradas o de baja incidencia. Normas microbiológicas Todo lo que estamos considerando debe estar dentro de las buenas pautas de fabricación. Se deben tener en cuenta los resultados obtenidos de los estudios epidemiológicos. Se debe considerar en toda industria alimentaria el Análisis de Riesgo de Puntos Críticos de Control (ARPCC). Todo se recoge en una comisión internacional para la estandarización microbiológica de los alimentos, ICMSF, que es la que elabora el códex alimentario, donde se recogen las normas microbiológicas adecuadas. Las normas son de un alimento dado, puede haber variaciones entre ellos. La primera norma data de principios de siglo, de las hamburguesas. Más adelante se regularon la leche y otros alimentos. Una norma puede constar de criterios preceptivos o consultivos: Preceptivos: Patrón microbiológico que contiene criterios de importancia microbiológica a nivel de patógenos. Consultivos: Los criterios son una especificación microbiológica del producto final destinado a aumentar. La norma constará de 5 apartados: Relación de patógenos y toxinas que puede haber en el alimento Métodos analíticos Plan de muestreo Límites microbianos considerados adecuados Nº de unidades a analizar en el plan de muestreo 86 Microbiología Industrial y Alimentaria El plan de muestreo es muy importante: Categoría 2: n, c, m n: número de muestras de lote c: número de muestras que no deben pasar de m m: máximo criterio microbiológico Categoría 3: n, c, m, M n: número de muestras de lote c: número de muestras que no deben pasar de m m: máximo criterio microbiológico M: número máximo de valor por individuo Siempre existe la posibilidad de que escape algún patógeno a los estudios microbiológicos, o incluso toxinas. Normalmente no deberá haber ninguna de ellas, por lo que deberemos reducir esta probabilidad al mínimo. Se ha de tener siempre presente que las marcas que se asocian a algún problema sanitario tienen graves problemas y acaban desapareciendo. La idea hace años era asegurar que el producto es sano, realizando estudios sobre estos productos. Hemos de tener siempre en mente las BPF. Si las materias primas no tienen ningún patógeno y no se le añade en el proceso, el producto final tampoco tendrá ninguno. Hemos de considerar todas las etapas hasta llegar al consumidor final. En general descansará sobre 7 postulados: Relacionar los riesgos o peligros relacionados con las etapas del proceso. Determinar los puntos críticos de control necesarios para controlar los riesgos determinados. Establecer los límites críticos que no se deben satisfacer en los PCC. Establecer los procedimientos para controlar los PCC. Establecer las medidas correctivas a adoptar cuando exista algún error determinado. Establecer sistemas eficaces de mantenimiento de archivos y de la información que se irá generando. Establecer procedimiento para comprobar que el sistema funciona. Dependiendo del alimento y su consumidor final los riesgos pueden ser diferentes. Siempre hemos de considerar un diagrama con las etapas del proceso, para determinar que el alimento es seguro. 87 Microbiología Industrial y Alimentaria Hemos de determinar los puntos críticos o los puntos críticos de control. Punto de control (PC): Es un punto del sistema en que la pérdida de control no entraña un riesgo inadmisible para la salud. Punto crítico de control (PCC): Es un punto donde se puede ejercer un control, de manera que el riesgo se reduzca al mínimo. Límite crítico: Tolerancias prescritas que se deben satisfacer para garantizar que un PCC realmente control un riesgo microbiológico para la salud. Control: La secuencia planificada de determinaciones u observaciones de un procedimiento con límites críticos. Verificación: Métodos o procedimientos a seguir para asegurarse de que se cumplen los límites. Todo esto se recoge en el ARPCC. Se ha de tener siempre en cuenta que no existe ninguna actividad humana que no comporte ningún riesgo. La cuantificación de riesgos puede ser debida a la demanda de la población. Al hacer la evaluación de riesgos se deben considerar todas las posibilidades. Si en nuestro análisis de riesgo se ve la evidencia de un peligro, se deben tomar todas las medidas para minimizarlo. En ocasiones el análisis de riesgo puede dar lugar a situaciones perniciosas: Se pueden producir alteraciones de la población. Puede ser que no prevenga enfermedades. Al reducirse el riesgo pueden producirse pérdidas económicas. Los alimentos bajo ningún concepto pueden producir enfermedades. No se puede consentir que haya un riesgo de que un alimento produzca una enfermedad. Enfermedades alimentaria Se conoce como enfermedad alimentaria cualquier enfermedad relacionada con la alimentación. Nos centraremos en intoxicaciones e infecciones alimentarias. Puede haber enfermedades relacionadas con el sistema inmunológico. Normalmente las enfermedades alimentarias suelen afectar al sistema digestivo, pero también pueden afectar a otros sistemas. Los síntomas más comunes son: - Dolor abdominal En el abdomen hay pocas terminaciones nerviosas, por lo que el dolor será algo importante. - Vómito Acto reflejo, coordinado por el cerebro. Está conectado mediante el nervio vago al estómago. Algunas toxinas pueden provocar la émesis, ya que actuarán sobre esas terminaciones nerviosas. - Diarrea Pérdida de agua y electrolitos, que si no se compensa puede llegar a producir la muerte. Puede ser a causa de toxinas o a causa de proliferaciones invasivas. 88 Microbiología Industrial y Alimentaria Intoxicaciones alimentarias Se deberá a la ingesta de algún producto tóxico o venenoso. En este caso no hay tiempo de incubación. Existen de dos tipos: Químicas Están producidos por sustancias químicas que por error se incorporaron al alimento que pasará al consumidor. Algunos ejemplos pueden ser las dioxinas, aceite de colza,... Existen muchos productos que pueden actuar como tóxicos. Cuando la sustancia está incorporada ya, será difícil de eliminar, por lo que se acabará destruyendo. Biológicas La sustancia tóxica la produce un organismo. Pueden tener diferentes orígenes: - Animales Algunos animales pueden ser tóxicos para el consumo humano. - Vegetales Existen algunas plantas que son tóxicas para el ser humano. - Microorganismos Dentro de este grupo podemos distinguir 3 grupos más: Algas En España gran parte del agua viene de embalses. Se pueden dar blooms algales, como pueden ser cianofíceas, algas azules, o dinoflagelados, mareas rojas, que podrán contener algas toxigénicas. Es muy importante la buena gestión de los embalses. Hongos Las micotoxinas son sustancias tóxicas de los hongos. Son metabolitos secundarios, que son toxigénicos. Algunos hongos pueden producir sustancias toxigénicas o cancerígenas, y tendrán efectos acumulativos. En alimentos en mala conservación se puede dar la proliferación de hongos, que a su vez producirán micotoxinas. Con los productos fermentados puede haber también problemas. A nivel industrial no hay riesgos, pero con los quesos o embutidos artesanales puede haber también problemas. Bacterias Son producidas por diferentes genes bacterianos. Pueden darse intoxicaciones por diferentes géneros, en función de las condiciones: - Por Clostridium, en condiciones de anaerobiosis. - Estafilococcicas, S.aureus en alimentos preparados. - Por Bacillus, requiere un ambiente rico en hidratos de carbono. 89 Microbiología Industrial y Alimentaria Infecciones alimentarias Se dará la infección y la proliferación de los patógenos. El alimento podrá ser tan solo un vector, donde no será necesario que se replique el organismo, o bien podrá multiplicarse en el alimento. Hablaremos de toxoinfecciones alimentarias cuando el organismo además libere una toxina en el alimento. Normalmente las enfermedades alimentarias suelen afectar al sistema digestivo, pero también pueden afectar a otros sistemas, como pueden ser el muscular, nervioso, linfático,... Será necesario un tiempo de proliferación inicial. El agente causal puede ser muy variado. Virus Hay más de 150 virus entéricos diferentes que pueden usar los alimentos como vectores. Los más comunes son: - Hepatitis A, en proceso de exclusión. - Rotavirus, provocan las diarreas infantiles. - Calicivirus Las gastroenteritis que provocan suelen ser autolimitantes. Además, se ha de tener en cuenta que existe grupos de riesgo, como niños, ancianos,.... Bacterias Salmonelosis y Shigelosis Representan un alto porcentaje de las enfermedades detectadas. Se ocasionan en carnes de aves, huevos,.... Vibriosis No consideraremos el cólera, porque no es alimentaria. El ambiente normal de estos organismos es el mar, por lo que muchos productos marinos podrán infectarse, de manera que al ingerir esos productos sin cocinar se correrá un riesgo. Campylobacter Su importancia está en aumento en los últimos tiempos, debido al consumo masivo de carne de aves. Está presente actualmente en casi el 100% de los pollos. Yersinia Su importancia está aumentando actualmente. Se trata de un organismo psicrófilo, que vive normalmente en el medio ambiente. Su proliferación es debida al aumento de alimentos refrigerados. Enterobacterias Muchas bacterias nuevas, pero también E.coli. La diferencia en los serotipos o en los antígenos provocará la enterotoxicidad. La cepa más peligrosa es E.coli O157:H7, que crece en vacas y puede aparecer en productos derivados de ellas. Listeriosis Está en la naturaleza de manera natural, pero será a partir de la conservación del forraje que proliferará Listeria. Una vez en el establo se podrán contaminar los animales, vacas principalmente, y sus productos derivados, como leche, quesos,.... Tiene dos grupos de especial riesgo: las mujeres embarazadas, ya que es fatal para el feto y las personas de edad. No todas las infecciones provocan la enfermedad. Tuberculosis Ocasionada por Mycobacterium, que tiene especies muy importantes. Son bacterias muy resistentes a ciertos tratamientos, como el calor. La importancia de Mycobacterium en las bioinfecciones alimentarias está en estudio aun. 90 Microbiología Industrial y Alimentaria 91