CRITERIOS BASICOS PARA EL DISEÑO Y CONSTRUCCION DE PISOS DE CONCRETO, PARA CUARTOS DE REFRIGERACION

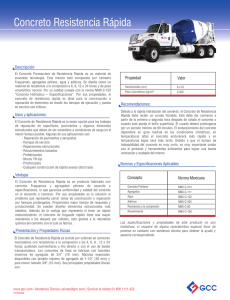

Anuncio