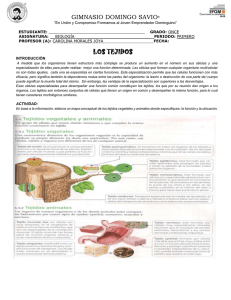

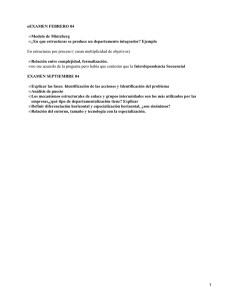

Manufactura Esbelta Modelo de gestión que crea flujo a una empresa Especialización Industrial Especialización Industrial 1453-1900 Edad contemporánea 476-1453 Edad moderna -4000 a 476 Edad media -198 mil a 4000 Edad antigua Prehistoria Edades de la humanidad 1900 a la fecha 2 Edades de la humanidad En la Revolución industrial, surgida en Francia, la producción en masa de productos manufacturados se hizo posible mediante la división del trabajo. Tanta producción no permitió tener un control de calidad. 1780 Manufactura moderna. 1752 a.C. Los fenicios Si el albañil construye una casa y se derrumba y Cortaban la mano a mata a su dueño el albañil quienes hacían un será condenado a muerte. producto defectuoso. En 1450 Los mayas y egipcios determinaron una medida para realizar sus construcciones. Desde ese tiempo se le daba gran importancia a la equidad en los negocios y a resolver las quejas. Especialización Industrial Eras de especie humana Era de la recolección: 198,000 a 18,000 AC (agricultura) Era de la agricultura: 18,000 AC a 1750 DC (revolución industrial) Era Industrial: 1750 a 1959 (telestelar) Era post industrial Post moderna 1959 en a delante Era de la información Especialización Industrial Línea de tiempo de antecedentes de la manufactura Sakichi Toyoda 1877-1930 Japón Federick Taylor 1856-1915 Pensilvania Kichiro Toyoda 1877-1930 Japón Henry Ford 1863-1947 Michigan Taiichi Ohno 1912-1990 China Juran 1904-2008 Rumania Deming 1900-1993 Lowa Especialización Industrial Shingeo Shingo 1909-1990 Japón TPS SISTEMA DE PRODUCCIÓN TOYOTA Este sistema se sustenta en dos pilares básicos: • Mejora continua (a menudo se llama kaizen) El verdadero valor de la mejora continua es el apredizaje continuo y que este favorezca el cambio. • Respeto a la gente, dar al empleado la seguridad y complicidad entre los miembros. Especialización Industrial Un estudio realizado en la Universidad de Michigan demostró que los vehículos japoneses eran muy buenos en ingeniería y construcción. A principios de los 90 los tres grandes productores de América reconocían ya la calidad de Toyota. Los coches Toyota duraban mas que los americanos y con menos reparaciones. Toyota diseñaba coches más rápido, a un coste competitivo y con sueltos altos. 14 principios del modelo Toyota en divididos en 4 segmentos Filosofía a largo plazo. Esto conduce una inversión a largo plazo para construir una organización de aprendizaje de modo que se puedan adaptar cambios y sobrevivir como organización productiva El proceso correcto producirá los resultados correctos. Flujo pieza a pieza. El flujo es la clave para conseguir la mejor calidad y el mejor coste con una alta seguridad y entusiasmo. Los procesos son el ADN de la compañía. Para añadir valor a una organización, esta debe desarrollar a su gente y colaboradores. La visión de Toyota es que construyen personas, no solo coches. Resolver continuamente la causa raíz de los problemas permitirá tener una organización del aprendizaje. Los duros análisis, las reflexiones y la comunicación de las acciones emprendidas son el centro de la mejora como lo son también la disciplina para estandarizar las mejores técnicas conocidas. Especialización Industrial 14 principios del modelo Toyota en divididos en 4 segmentos • 1. Filosofía (pensamiento a largo plazo) • 2. Proceso (eliminación de desperdicios) Basa tus decisiones de gestión en una filosofía a largo plazo, a expensas de lo que suceda a corto plazo Crear flujo, sistema pull, nivelar carga de trabajo, jidoka, estandarizar tareas, controles visuales , tecnología fiable Aprendizaje continuo • 4. Resolución de problemas (Mejora continua y aprendizaje) a través de Kaizen, Ves y observas por ti mismo genchi genbutsu, Toma de decisiones detenidamente de forma consensuada Forma a lideres que vivan la filosofía, respeta has evoluciones y reta a tu gente y a tus proveedores • 3. Gente y socios (respeto, retos, continua Especialización Industrial evolución) • Muchas veces lo mejor que se puede hacer es parar una maquina y dejar de producir piezas. • A menudo es mejor construir un inventario de piezas acabadas para nivelar la producción, cuando la demanda es fluctuante. • A menudo es mejor sustituir gastos generales por trabajadores directos. • No es prioridad mantener a los trabajadores ocupados haciendo piezas tan rápido como sea posible. • Conviene usar selectivamente la informática. Si no se ha trabajado de manera eficiente el proceso manual, no estará claro donde es necesaria la automatización para ayudar en el proceso. ¿Cuál es el secreto del éxito de Toyota? Excelencia operacional, basada en herramientas y métodos de mejora de calidad. Pero las herramientas y métodos no son arma secreta, el éxito esta en la implementación. • Comprensión de la herramienta y método • Motivación de la gente Habilidad para cultivar el liderazgo, los equipos y la cultura • Relaciones con los proveedores • Organización de aprendizaje Especialización Industrial ¿Cuál es el secreto del éxito de Toyota? Visión y liderazgo + Motivación + Conocimiento y habilidades Planes y seguimiento + + Tiempo y recursos + Mentalidad ganadora = Cambios significativos Habilidades directivas Participación Cultura • Planeación, organización y control • Habilidades técnicas, humanas, interpersonales, conceptuales, conceptualización. • Gestión del tiempo • Comunicación asertiva • Solución de conflictos • Ser un buen negociador • Saber delegar • Liderazgo Favorecer desempeño de los trabajadores. Herramientas • Toma de decisiones • Motivación • Trabajo en equipo Especialización Industrial ¿Cuál fue el choque de la cultura de Norteamérica y Japón en relación a la producción? ¿Qué sistema predomina en mi empresa? ¿Qué % aproximado del funcionamiento de mi empresa es como el sistema de producción Toyota y que como el sistema de norteamericano? Especialización Industrial 14 puntos del sistema de producción Toyota 1. Basa tus decisiones de gestión en una filosofía a largo plazo, incluso a costa de resultados financieros a corto plazo. 2. Crea procesos de flujo continuo para hacer que los problemas se hagan evidentes. 8. Utiliza tecnología fiable y contrastada que dé servicio a las personas y procesos 9. Desarrolla a líderes que comprendan a fondo el trabajo, vivan la filosofía y la enseñen a los demás 3. Aplica PULL (tracción) para evitar la sobreproducción 10. Desarrolla a personas excepcionales y equipos que sigan la filosofía de la empresa. 4. Nivela la carga de trabajo (Heijunka). Trabaja como la tortuga, no como la liebre. 11. Respeta a tus socios y proveedores, rétalos a mejorar y ayúdalos 5. Forja una cultura de parar para resolver problemas, para conseguir resultados de calidad a la primera. 12. Ve y observa por ti mismo para entender profundamente la situación 6. El trabajo estandarizado es la base para la mejora continua y la implicación del personal. 13. Toma decisiones despacio y por consenso, 7. Utiliza controles visuales de modo que los problemas sean evidentes considerando con cuidado todas las opciones; después, implementa la decisión con rapidez 14. Conviértete en una organización de aprendizaje mediante la reflexión (hansei) y la mejora continua (kaizen) Especialización Industrial Justo a tiempo Se piensa que un JAT es un truco para reducir inventarios, para pasarles la responsabilidad a los proveedores, o simplemente una manera fácil de contrarrestar la fabricación ineficiente. El JAT es mucho mas que eso. Es una filosofía industrial, de eliminación de todo lo que implique desperdicio en el proceso de producción, desde las compras hasta la distribución. G En la filosofía JAT hay tres importantes componentes básicos para eliminar los desperdicios. 1. Equilibrio, sincronización y flujo en el proceso. 2. La actitud de la empresa hacia la calidad, hacerlo bien a la primera vez. 3. Participación de los empleados. Especialización Industrial