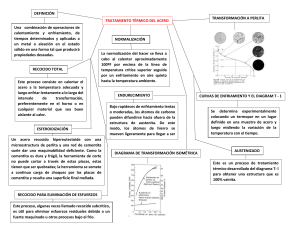

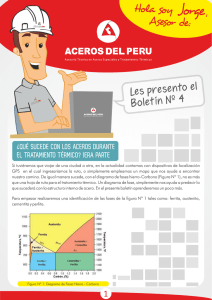

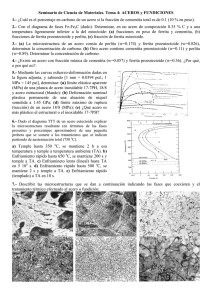

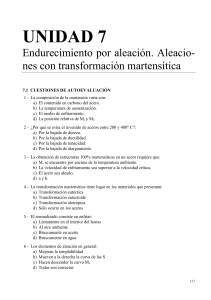

TRATAMIENTOS TERMICOS 1.2.3.4.- Recocido Esferoidización Normalización Endurecimiento TRATAMIENTOS TERMICOS Consisten en la combinación de operaciones de calentamiento y enfriamiento aplicados sobre un metal o aleación en el estado sólido con tiempos de duración determinados a fin de alcanzar la estructura y las propiedades mecánicas deseadas. La rapidez de calentamiento a utilizar debe procurar ser lenta a fin de evitar la distorsión del material por efecto de esfuerzos térmicos debidos al calentamiento. RECOCIDO Se refiere al tratamiento térmico de un material expuesto a elevada temperatura durante un período de tiempo, y, luego enfriado lentamente. Consta de tres etapas: 1) 2) 3) Calentamiento a la temperatura prevista, Mantenimiento o “impregnación térmica” a esta temperatura, y Enfriamiento, generalmente a temperatura ambiente. El tiempo de recocido debe ser suficientemente largo para permitir la necesaria reacción de transformación. La temperatura de recocido también es importante, el recocido se acelera al aumentar la temperatura, debido a la mayor difusión bajo esta condición. El tratamiento térmico para el acero se basa en la transformación o descomposición de la austenita a fin de obtener una mezcla de ferrita y cementita que dé la adecuada combinación de propiedades. A1: temperatura inferior critica A3: temperatura critica superior para aceros hipoeutectoides A3 A Acm:temperatura critica superior para aceros hipereutectoides cm A1 RECOCIDO TOTAL Se aplica en aceros que se han mecanizado o han experimentado gran deformación plástica durante el trabajo en frío. 1) El acero se calienta de 50°F(10°C) por encima de las líneas A3 o A1 (austenizado), 2) Se deja en calentamiento hasta conseguir el equilibrio, 3) Después la aleación se deja enfriar dentro de un horno, esto es, se apaga el horno, y el horno y el acero llegan a temperatura ambiente a la misma velocidad: suele necesitarse varias horas. Puesto que se dispone de mucho tiempo para la difusión, la ferrita ( o cementita) y perlita son gruesas. La perlita gruesa es relativamente de baja dureza y dúctil y las fases proeutectoides tienen granos pequeños y uniformes. Para el caso de los aceros hipoeutectoides, la ferrita y perlita gruesas formadas permiten que el acero adquiere baja resistencia mecánica y adecuada ductilidad. En general, el propósito de un recocido total es refinar el grano, proporcionar menor dureza, mejorar las propiedades magnéticas y eléctricas y en algunos casos, mejorar el maquinado. La resistencia tensil aproximada de los aceros hipoeutectoides pueden determinarse por la proporción de ferrita y perlita presentes: Resistencia tensil = 40 000 (% de ferrita) + 120 000 (% de perlita) aprox. 100 RECOCIDO PARA ELIMINACION DE ESFUERZOS: Algunas veces llamado recocido subcrítico, es útil para eliminar esfuerzos debido a un fuerte maquinado u otros procesos de secado en frío. Generalmente se lleva a cabo a temperaturas por debajo de la línea crítica inferior (1000 o 1200°F) RECOCIDO DE PROCESO: Este tratamiento térmico consiste en calentar al acero a una temperatura por debajo de la línea crítica inferior (a 80°C y 170°C o a 1000 y 1250°F). Se aplica después del trabajo en frío y suaviza el acero, mediante recristalización, para un trabajado posterior; es muy parecido al recocido para eliminación de esfuerzos. Generalmente se aplica en láminas y alambres de acero. ESFEROIDIZACIÓN Para el caso de los aceros hipereutectoides no se calientan mas allá de Acm para reducirlo todo a austenita pues, en un enfriamiento lento, la cementita formaría una capa contínua en los bordes de grano de austenita y causaría fragilización o un maquinado deficiente. La austenización justo por encima de A1 permite la formación de cementita redondeadas y que luego al enfriarse en horno forma cementita discontìnua y perlita gruesa. Consiste en cualquiera de los siguientes métodos: - calentar y enfriar alternadamenteentre las temperaturas que están por encima o por debajo de la temperatura crítica inferior - calentar a una temperatura o por encima de la línea crítica inferior y luego enfriar lentamente en un horno, o - calentar el acero justo por debajo (a unos 30°C) de la temperatura del eutectoide, línea A1 en la región ferrita + cementita del diagrama de fases. La descomposición de la perlita, es decir el tiempo para el esferoidizado, suele durar de 15 a 25h. Durante este recocido la cementita coalesce para formar partículas esferoidales o globulares en matriz ferrítica que es blanda y maquinable. La estructura esferoidizada es deseable cuando es importante una mínima dureza, una máxima ductilidad o una máxima maquinabilidad en aceros hipereutectoides. Photomicrograph of a steel having a spheroidite microstructure. The small particles are cementite; the continuous phase is ferrite. 1000. (Copyright 1971 by United States Steel Corporation.) Después del maquinado, el acero recibe un tratamiento térmico mas complejo para adquirir las propiedades requeridas. NORMALIZADO Consiste en calentar al acero entre 55 a 85°C (100°F) por encima de la temperatura crítica superior (A3 o Acm), dependiendo de la composición del acero. Luego del austenizado, el tratamiento termina enfriando en aire quieto hasta temperatura ambiente. Un enfriamiento rápido al aire produce una perlita fina, que resulta ser mas tenaz que la perlita gruesa. En este caso, los aceros hipereutectoides pueden ser normalizados por encima de Acm, por que debido a la mayor velocidad de enfriamiento, la cementita tiene menor oportunidad de formar una capa contínua en los límites de grano de la austenita. Acero 0.5% de carbono normalizado a 1800°F. Las perlitas están rodeadas por ferrita proeutectoide Propiedades mecánicas de aceros normalizados y recocidos Procesos de austenización Procesos subeutectoides ©2003 Brooks/Cole, a division of Thomson Learning, Inc. Thomson Learning™ is a trademark used herein under license. Schematic summary of the simple heat treatments for (a) hypoeutectoid steels and (b) hypereutectoid steels. ENDURECIMIENTO Cuando la rapidez de enfriamiento es lenta o moderada, los átomos de carbono pueden difundirse hacia fuera de la estructura de la austenita para llegar a ser b.c.c.(cúbico centrado en el cuerpo). La nucleación y el crecimiento de dicha estructura depende del tiempo. Con un aumento en la rapidez de enfriamiento, no hay tiempo suficiente para que el carbono se difunda en la solución sólida y por tanto queda atrapado. A la estructura resultante se le conoce como martensita, que consiste en una solución sólida de carbono atrapado en una estructura tetragonal centrada en el cuerpo. The body-centered tetragonal unit cell of steel martensite. From K. M. Ralls, T. H. Courtney, and J. Wulff, Introduction to Materials Science and Engineering. Copyright 1976 by John Wiley & Sons, Inc. This material is used by permission of JohnWiley & Sons, Inc. The unit cell of BCT martensite is related to the FCC austenite unit cell. Los átomos en la martensita están menos densamente empaquetados que en la austenita, por tanto, en la transformación se expanden, produciendo altos esfuerzos localizados que producen la deformación plástica de la matriz. As the percentage of carbon increases, more interstitial sites are filled by the carbon atoms and the tetragonal structure of the martensite becomes more pronounced. La razón axial c/a aumenta con el contenido de carbono de la aleación, llegando a un máximo de 1.8. Esta estructura reticular altamente distorsionada es la principal razón de la alta dureza y fragilidad de la martensita Después de un enfriamiento drástico (temple), la martensita aparece microscópicamente como una estructura blanca acicular o tipo aguja, a manera de pajitas. Esfuerzos residuales y agrietamiento En los procesos de tratamiento térmico se producen cambios de volumen originandose así esfuerzos residuales. Por ejemplo : La superficie del acero templado se enfría rápidamente, transformándose en martensita. Cuando posteriormente la austenita del centro se transforma, la superficie dura queda en tensión, mientras que el centro se comprime. Si los esfuerzos residuales exceden el límite elástico, en la superficie se forman grietas de templado. ©2003 Brooks/Cole, a division of Thomson Learning, Inc. Thomson Learning™ is a trademark used herein under license. Características importantes de la transformación martensítica 1.-La transformación es sin difusión y no hay cambio en la composición química. 2.-La transformación es del tipo atérmica. La transformación se verifica sólo durante el enfriamiento, es decir, depende solo de la disminución de la temperatura de manera no lineal y es independiente del tiempo. La temperatura transformación se conoce como Ms y la del temperatura Mf. de inicio de martensítica temperatura final como 3.-La transformación martensítica no puede eliminarse ni la temperatura Ms modificarse al cambiar la rapidez de enfriamiento, dicho intervalo depende únicamente de la aleación dada. 4.-La transformación martensítica nunca estará en equilibrio, aunque puede persistir de modo indefinido en o cerca a la temperatura ambiente. 5.-La martensita posee una dureza muy grande, generalmente es mas dura que la austenita de la cual se forma. La transformación martensítica también se ha encontrado en aleaciones como Fe-Ni, Cu-Zn y Cu-Al, considerándosele por tanta, como una reacción en estado sólido. El propósito del endurecimiento es producir estructura mastensítica y la mínima rapidez de enfriamiento (°F o °C por segundo) a fin de evitar la formación de cualquier otra fase mas suave y se denomina rapidez crítica de enfriamiento. Siendo la martensita tan dura y frágil como se indica, únicamente puede cortarse usando herramientas especiales y por tanto no se suele usarse la martensita del acero, a menos que se le trate térmicamente “revenido” a fin de liberar esfuerzos residuales y al mismo tiempo darle una mayor ductilidad y tenacidad. Revenido de la martensita Cuando la martensita de un acero se calienta a temperatura inferior a la temperatura inferior a la eutectoide, se forma una fina dispersión de partículas rígidas de cementita dentro de una matriz tenaz de ferrita. Este proceso se denomina revenido. La descomposición de la martensita ocasiona que decrezcan su resistencia y su dureza, mientras mejora su ductilidad y propiedades de impacto. Las partículas de cementita impiden el movimiento de las dislocaciones evitando su deslizamiento. La ferrita dúctil se deforma deteniendo el avance de grietas en las estructuras Variación de propiedades con la temperatura de revenido El producto del proceso de revenido es un microconstituyente denominado, martensita revenida. Productos de transformación de austenita y martensita para un acero eutectoide Schematic thermal profile for heat treatments that produce precipitation hardening, illustrating microstructural changes being induced: a solid solution at high temperature and precipitation of hardening particles (shown on an enlarged scale) at a lower temperature.