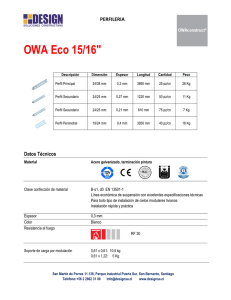

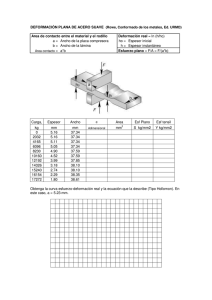

Ingeniería de Calidad Act.2: Análisis de Problemática y Aplicación de Herramientas de Calidad Para Control de Procesos Diana Elizabeth Miramontes Landeros Juan Paulo Bocanegra Rivera Instituto Tecnológico de Pabellón de Arteaga Ingeniería Industrial 9° Semestre Grupo “A” Mod. Mixta Ing. Alejandro Puga Vargas Pabellón de Arteaga, Ags. Agosto, 2022. Contenido ETAPA 1. Definición del Problema.......................................................................................... 3 Problemática ........................................................................................................................... 3 Diagrama de Ishikawa ........................................................................................................... 3 ETAPA 2. Aplicación de técnicas Estadísticas ....................................................................... 4 Tabla de Datos ........................................................................................................................ 4 ETAPA 3. Definir y aplicar metodología experimental ........................................................ 6 Diagrama de Pareto ............................................................................................................... 6 Gráfico de Dispersión ............................................................................................................ 7 Gráfica Xbarra-R y Xbarra-S ................................................................................................. 8 Índices de Capacidad Cp, Cpk ............................................................................................... 9 ETAPA 4. Implementación ..................................................................................................... 10 ETAPA 1. Definición del Problema Problemática Op. 60 para maquinado de bielas Se implementó una nueva operación al maquinado de la línea por requerimientos del cliente, quien otorga a la empresa un Cpk de 1.67 para características críticas como parámetro de fabricación de proceso, pero el maquinado se trabaja internamente con 1.33 de Cpk, ya que es una operación de desvaste, lo cual nos permite tener mayor tolerancia y no afecta al cliente, permitiendo a la empresa controlar el proceso. Por lo cual se tiene que realizar la puesta a punto y la liberación de máquina para detectar posibles fallas en el proceso y ver si es capaz de realizarse con el método de torneado propuesto. El cliente otorgó a la empresa un valor de Cpk de 1.67 por medio de los parámetros de fabricación, (requisito). Si el proceso no obtiene el Cpk indicado se tiene que ajustar el proceso para que cumplo y además realizar inspecciones al 100% ya que el proceso no sería confiable. Diagrama de Ishikawa El siguiente diagrama muestra un apoyo visual para determinar las causas del problema con altos valores acercados a los límites de control del maquinado de bielas, mediante una clasificación de las 6 M´s, obteniendo como causa principal la variación del espesor del cigüeñal. Espesor de Cigüeñal Mediciones Material Personal Pieza mal colocada No se tiene el calibrador adecuado Material deforme Omisión a la HOE Espesor del cigüeñal variado Zona con poca iluminación Medio ambiente Falta de iluminación en máquina Falta de capacitación Diseño de herramental Métodos Máquinas ETAPA 2. Aplicación de técnicas Estadísticas Tabla de Datos La siguiente tabla muestra la variación de espesores del cigüeñal mediante los datos obtenidos de 33 piezas inspeccionadas en cuatro puntos: Pieza 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 Espesor 1 0.9810 0.9795 0.9795 0.9800 0.9800 0.9824 0.9804 0.9806 0.9814 0.9806 0.9809 0.9802 0.9794 0.9792 0.9799 0.9800 0.9796 0.9795 0.9793 0.9798 0.9801 0.9797 0.9805 0.9806 0.9803 0.9809 0.9804 0.9799 0.9807 0.9807 0.9801 0.9801 0.9800 Espesor 2 0.9810 0.9800 0.9800 0.9805 0.9805 0.9817 0.9804 0.9802 0.9803 0.9801 0.9801 0.9803 0.9796 0.9807 0.9799 0.9801 0.9799 0.9799 0.9800 0.9801 0.9800 0.9798 0.9800 0.9806 0.9807 0.9806 0.9802 0.9800 0.9808 0.9802 0.9803 0.9802 0.9802 Espesor 3 0.9810 0.9790 0.9790 0.9785 0.9800 0.9796 0.9788 0.9783 0.9787 0.9781 0.9782 0.9787 0.9760 0.9781 0.9781 0.9782 0.9785 0.9783 0.9791 0.9787 0.9780 0.9782 0.9776 0.9788 0.9787 0.9782 0.9785 0.9781 0.9781 0.9780 0.9783 0.9780 0.9784 Espesor 4 0.9815 0.9800 0.9790 0.9790 0.9795 0.9804 0.9793 0.9790 0.9798 0.9788 0.9796 0.9788 0.9755 0.9765 0.9785 0.9783 0.9786 0.9781 0.9787 0.9785 0.9784 0.9786 0.9781 0.9789 0.9786 0.9788 0.9788 0.9783 0.9782 0.9785 0.9780 0.9782 0.9782 Los puntos 3 y 4 tienen una tendencia hacia menor espesor por lo que se cree conveniente colocar un tope arrastrador para que siente el lado perno y no depender solo del cigüeñal. Todo material tiene una deformación en cara maestra, la deformación se toma en cuenta contra la cara cigüeñal como cero de referencia. Pieza de fundición normal tiene en punto: 1. -.00854 2. -.01217 3. .02577 de planicidad Pieza de fundición con excedente de material en cara contraria a cigüeñal tiene en punto: 1. -.00566 2. -.00838 3. .02248 de planicidad Inspección de fundición en espesor de cigüeñal. • • Material normal de fundición tiene de espesor 24.88 promedio y su tolerancia es de 25.05 max. / 24.79 min. Material con excedente de fundición tiene de espesor 26.60 promedio y su tolerancia es de 27.35 max. / 26.55 min. ETAPA 3. Definir y aplicar metodología experimental Diagrama de Pareto En la gráfica siguiente se puede observar que los datos que más se repiten se acercan a los límites establecidos por el cliente, pero no los sobrepasan, lo que es bueno para el proceso y no representa un peligro ya que están establecidos dentro del 20% permisible, y el 80% se encuentra estable. Tómese en cuenta que es una operación de desvaste. Gráfico de Dispersión En la gráfica de probabilidad normal se puede observar que los datos se distribuyen normalmente dentro del proceso. Gráfica Xbarra-R y Xbarra-S Para calcular los límites de control se utilizó la metodología para calcular el Xbarra-R y Xbarra-S, pero como nuestra muestra es de 4 mediciones de espesor se toman los límites que arroja la Xbarra-R, ya que la Xbarra-S se utiliza cuando las muestras de datos son mayores a 10. Aun así, se muestran los datos arrojados por la Xbarra-S. Gráfica Xbarra-S de Espesor 1, ..., Espesor 4 Media de la muestra 0.981 1 LCS=0.981079 0.980 __ X=0.979416 0.979 0.978 LCI=0.977753 1 1 4 7 10 13 16 19 22 25 28 31 Muestra Desv.Est. de la muestra LCS=0.002315 0.0020 0.0015 _ S=0.001022 0.0010 0.0005 0.0000 LCI=0 1 4 7 10 13 16 19 22 25 28 31 Muestra Lo que se puede ver en las gráficas anteriores y en las que siguen, es que los datos se comportan dentro de los límites, solamente tres datos se acercan a los límites, pero no los sobrepasan, lo cual nos indica que el proceso está controlado. PRUEBA 1. Un punto fuera más allá de 3.00 desviaciones estándar de la línea central. La prueba falló en los puntos: 1, 6, 13 Gráfica Xbarra-R de Espesor 1, ..., Espesor 4 Media de la muestra 0.981 1 1 LCS=0.980933 0.980 __ X=0.979416 0.979 0.978 LCI=0.977899 1 1 4 7 10 13 16 19 22 25 28 31 Muestra Rango de la muestra 0.0048 LCS=0.004750 0.0036 _ R=0.002082 0.0024 0.0012 0.0000 LCI=0 1 4 7 10 13 16 19 22 25 28 31 Muestra Índices de Capacidad Cp, Cpk En este ejercicio se utilizaron los límites de control especificados por el cliente para su proceso, obteniendo un Cp de 1.57 y un Cpk de 1.07, lo cual indica que el promedio del proceso está alejado del centro de las especificaciones, una vez que se centre el proceso se tendrá la clase de proceso que se indica. Por lo tanto el Cpk está mostrando la capacidad real del proceso, y como el Cpk es 1.07 indica un proceso que está parcialmente adecuado y necesita de aplicar un control estricto. Con la finalidad de comparar los límites arrojados en Xbarra-R con los proporcionados por el cliente, se muestran los siguientes datos: En los datos anteriores se puede observar que el Cp y el Cpk están más acercados a la igualdad, pero en esta versión de los datos, nos arroja que el proceso sigue siendo parcialmente adecuado y se necesita aplicar un control estricto. Así que los límites proporcionados por el cliente son mejores para trabajar dentro del proceso, pero se encuentran con la necesidad de aplicar un control estricto. ETAPA 4. Implementación El proceso se está implementando actualmente, aun no se tiene acceso a la información correspondiente. Se destaca que el proceso se encuentra bajo los límites esperados, ya que los datos se distribuyen normalmente, pero sí es necesario tomar acciones que mejoren el espesor de biela lado cigüeñal.