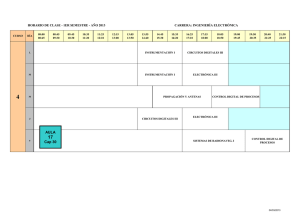

ELEMENTOS PRIMARIOS Y FINALES DE CONTROL UNIDAD I ELEMENTOS PRIMARIOS Y FINALES DE CONTROL INSTRUMENTACIÓN Y CONTROL INSTRUMENTACIÓN Y CONTROL INGENIERIA QUIMICA UNIDAD I 1 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL SECRETARÍA DE EDUCACIÓN PÚBLICA DIRECCIÓN DE EDUCACIÓN TECNOLÓGICA DE VERACRUZ INSTITUTO TECNOLÓGICO SUPERIOR DE ACAYUCAN CLAVE: 30EIT0010B CARRERA: INGENIERÍA QUÍMICA. RETÍCULA DE LA CARRERA: IQUI-2010-232. ASIGNATURA: INSTRUMENTACION Y CONTROL CLAVE: IQF-1017 UNIDAD: 1 NOMBRE DEL TRABAJO: ELEMENTOS PRIMARIOS Y FINALES DEL CONTROL SEMESTRE: OCTAVO SEMESTRE GRUPO: 809-B TURNO: VESPERTINO. DOCENTE: MIA. JUAN MANUEL HERNANDEZ ESPINDOLA EQUIPIO: BARRETO CRUZ JUAN MANUEL HERNANDEZ HIPOLITO CINTHYA JANRTH GOMEZ ZEFERINO JOSUE ADIEL MARTINEZ CRUZ EDIE FECHA DE ENTREGA: 06- FEBRERO – 2018 INSTRUMENTACIÓN Y CONTROL 2 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL UNIDAD I ELEMENTOS PRIMARIOS Y FINALES DE CONTROL INSTRUMENTACIÓN Y CONTROL 3 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL ÍNDICE INTRODUCCIÓN ...................................................................................................................... 14 1.1 SIMBOLOGÍA ISA .............................................................................................................. 15 IDENTIFICACIÓN DEL INSTRUMENTO .............................................................................. 15 SOBRE LA LETRA MODIFICATORIA DE LA VARIABLE .................................................. 19 SOBRE LA LETRA MODIFICATORIA DE LA FUNCIÓN .................................................... 19 CASOS DE IDENTIFICACIÓN ............................................................................................. 19 CUANDO SE EMPLEAN SÓLO DOS LETRAS .............................................................. 19 CUANDO SE EMPLEAN TRES LETRAS ........................................................................ 20 CUANDO SE EMPLEAN CUATRO LETRAS, ................................................................. 21 CUANDO SE EMPLEAN CINCO LETRAS, ..................................................................... 23 1.2 TERMINOLOGÍA SAMA ..................................................................................................... 24 PROPÓSITOS ...................................................................................................................... 24 GENERALIDADES ............................................................................................................... 24 LÍNEA DE INSTRUMENTOS ............................................................................................ 26 APLICACIONES INDUSTRIALES........................................................................................ 30 APLICACIONES EN PROCESOS ........................................................................................ 31 Aplicaciones a clases de Instrumentación y para funciones de Instrumentos. ............ 31 1.3 DIAGRAMAS DE INSTRUMENTACION ............................................................................ 32 FUNCIÓN Y PROPÓSITO DE LOS P&IDS .......................................................................... 32 CUÁNDO USAR LOS P&IDS Y QUIÉN LOS USA .............................................................. 33 ¿EN QUÉ CONSISTEN LOS P&IDS? .................................................................................. 33 ¿CUÁL ES LA DIFERENCIA ENTRE UN DIAGRAMA DE FLUJO DE PROCESOS (PFD) Y UN DIAGRAMA DE TUBERÍAS E INSTRUMENTACIÓN (P&ID)?...................................... 34 ¿CUÁLES SON LAS LIMITACIONES DE UN P&ID? .......................................................... 34 ¿QUÉ DEBE INCLUIR UN P&ID? ........................................................................................ 35 ¿QUÉ NO DEBE INCLUIR UN P&ID? ................................................................................. 36 CÓMO INTERPRETAR UN P&ID ......................................................................................... 36 INSTRUMENTACIÓN Y CONTROL 4 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL FLECHAS ......................................................................................................................... 40 IDENTIFICACIÓN DEL PUNTO DE AJUSTE (SET-POINT) Y DEL RANGO DE OPERACIÓN ..................................................................................................................... 41 TERMINALES DE INSTRUMENTOS ................................................................................ 41 CAJAS DE CONEXIÓN .................................................................................................... 42 TIPOS DE DIAGRAMAS DE INSTRUMENTACION ............................................................ 42 DIAGRAMA DE LAZO ...................................................................................................... 42 REQUERIMIENTOS MINIMOS...................................................................................... 43 DIAGRAMAS DE UBICACIÓN ......................................................................................... 45 DIAGRAMA DE INSTALACIÓN ..................................................................................... 46 DIAGRAMA DE ALAMBRADO ...................................................................................... 47 1.4 ELEMENTOS PRIMARIOS DE MEDICION ........................................................................ 50 1.4.1 MEDIDIRES DE PRESION .............................................................................................. 51 UNIDADES Y CLASES DE PRESIÓN ................................................................................. 51 ELEMENTOS MECÁNICOS ................................................................................................. 54 ELEMENTOS ELECTROMECÁNICOS ................................................................................ 60 ELEMENTOS ELECTRÓNICOS DE VACÍO ........................................................................ 67 1.4.2 MEDIDORES DE FLUJO ................................................................................................. 73 MEDIDOR DE FLUJO DE TURBINA ................................................................................... 73 MEDIDOR DE FLUJO DE VÓRTICE.................................................................................... 73 MEDIDOR DE FLUJO MAGNÉTICO.................................................................................... 75 MEDIDORES DE FLUJO ULTRASÓNICO .......................................................................... 76 MEDIDOR DE FLUJO MÁSICO ........................................................................................... 78 1.4.3 MEDIDORES DE NIVEL .................................................................................................. 80 MEDIDORES DE NIVEL DE LÍQUIDOS............................................................................... 80 INSTRUMENTOS DE MEDIDA DIRECTA ........................................................................... 81 INSTRUMENTOS BASADOS EN CARACTERÍSTICAS ELÉCTRICAS DEL LÍQUIDO ...... 89 MEDIDORES DE NIVEL DE SÓLIDOS ................................................................................ 90 DETECTORES DE NIVEL DE PUNTO FIJO ........................................................................ 91 INSTRUMENTACIÓN Y CONTROL 5 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL DETECTORES DE NIVEL CONTINUOS .............................................................................. 92 1.4.4 MEDIDORES DE TEMPERATURA ................................................................................. 94 TEMPERATURA Y CALOR ................................................................................................. 94 Patrones del LCPN-T (Laboratorio Custodio de los Patrones Nacionales de Temperatura). 95 CALIBRACIÓN ..................................................................................................................... 96 ESCALAS DE TEMPERATURA........................................................................................... 99 CLASES DE TEMPERATURA ........................................................................................... 101 TIPOS DE MEDIDORES DE TEMPERATURAS ................................................................ 101 TERMÓMETRO DE RESISTENCIA RTD (RESISTANCE TEMPERATURE DETECTOR) ........................................................................................................................................ 101 CARACTERÍSTICAS ................................................................................................... 102 VENTAJAS .................................................................................................................. 102 DESVENTAJAS ........................................................................................................... 103 APLICACIONES .......................................................................................................... 103 TERMOPARES ............................................................................................................... 103 REQUERIMIENTOS DE LOS MATERIALES USADOS PARA TERMOPARES. ......... 104 TERMOPAR TIPO E .................................................................................................... 107 TERMOPAR TIPO J .................................................................................................... 107 TERMOPAR TIPO T .................................................................................................... 107 TERMOPAR TIPO K .................................................................................................... 108 TERMOPARES TIPOS C Y G ..................................................................................... 108 TERMOPARES TIPOS R, S Y B ................................................................................. 108 TERMOPARES TIPO N ............................................................................................... 108 SELECCIÓN DE TERMOPARES ................................................................................... 108 VENTAJAS .................................................................................................................. 109 DESVENTAJAS ........................................................................................................... 109 APLICACIONES .......................................................................................................... 110 PIRÓMETROS .................................................................................................................... 110 PIRÓMETROS INFRARROJOS (IR) .............................................................................. 110 INSTRUMENTACIÓN Y CONTROL 6 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL CARACTERÍSTICAS ................................................................................................... 116 VENTAJAS .................................................................................................................. 116 DESVENTAJAS ........................................................................................................... 117 APLICACIONES .......................................................................................................... 117 TERMÓMETRO BIMETÁLICO ....................................................................................... 117 CARACTERÍSTICAS ................................................................................................... 118 VENTAJAS .................................................................................................................. 118 DESVENTAJAS ........................................................................................................... 118 APLICACIONES .......................................................................................................... 118 TERMISTORES............................................................................................................... 119 1.4.5 OTRAS VARIABLES ..................................................................................................... 122 VARIABLES MECÁNICAS ................................................................................................. 122 VARIABLES ELÉCTRICAS ............................................................................................... 122 VARIABLES QUÍMICAS .................................................................................................... 123 1.5 TIPOS DE VALVULAS AUTOMATICAS DE CONTROL DE CAUDAL ............................. 124 VÁLVULA DE CONTROL .................................................................................................. 124 PARTES DE LA VÁLVULA DE CONTROL .................................................................... 124 CLASIFICACIÓN DE LAS VÁLVULAS. ............................................................................. 126 VÁLVULAS DE ASIENTO. ............................................................................................. 126 VÁLVULAS DE DESPLAZAMIENTO. ............................................................................ 126 VÁLVULA DE RETENCIÓN. .......................................................................................... 127 SEGÚN SU POSICIÓN EN EL SERVICIO. ..................................................................... 127 SEGÚN EL DISPOSITIVO DE CIERRE. ......................................................................... 127 VÁLVULAS DE RETENCIÓN DE OBTURADOR OSCILANTE (CLAPETA). ............... 127 VÁLVULAS DE RETENCIÓN DE OBTURADOR ASCENDENTE. .............................. 128 VÁLVULA DE RETENCIÓN DE BOLA. ....................................................................... 128 VÁLVULAS DE RETENCIÓN Y CIERRE. ................................................................... 128 VÁLVULAS SILENCIOSAS. ........................................................................................ 129 APLICACIONES .......................................................................................................... 129 INSTRUMENTACIÓN Y CONTROL 7 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL VÁLVULAS DE GLOBO O ASIENTO .......................................................................... 129 CARACTERÍSTICAS: .................................................................................................. 131 APLICACIONES: ......................................................................................................... 131 VENTAJAS .................................................................................................................. 132 DESVENTAJAS ........................................................................................................... 132 SEGÚN EL TIPO DE HUSILLO. ..................................................................................... 133 SEGÚN LA FORMA EXTERIOR..................................................................................... 133 SEGÚN EL TIPO DE HUSILLO. ..................................................................................... 134 SEGÚN EL TIPO DE CUÑA. .......................................................................................... 134 VÁLVULA REDUCTORA DE PRESIÓN. ........................................................................ 135 COMPOSICIÓN Y FUNCIONAMIENTO: ..................................................................... 135 CARACTERÍSTICAS ................................................................................................... 135 APLICACIONES .......................................................................................................... 136 VÁLVULA DE SEGURIDAD ........................................................................................... 136 COMPOSICIÓN Y FUNCIONAMIENTO ...................................................................... 136 CARACTERÍSTICAS ................................................................................................... 136 APLICACIONES .......................................................................................................... 137 SEGÚN SU ACCIONAMIENTO: ..................................................................................... 137 SEGÚN LA CARRERA: .................................................................................................. 137 SEGÚN EL MEDIO DE APERTURA: ............................................................................. 137 VÁLVULAS DE DIAFRAGMA ........................................................................................ 137 RECOMENDACIONES ................................................................................................ 138 APLICACIONES: ......................................................................................................... 138 VENTAJAS .................................................................................................................. 138 DESVENTAJAS ........................................................................................................... 138 VÁLVULA DE MACHO ................................................................................................... 139 CARACTERÍSTICAS ................................................................................................... 140 APLICACIONES .......................................................................................................... 140 VENTAJAS .................................................................................................................. 140 INSTRUMENTACIÓN Y CONTROL 8 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL DESVENTAJAS ........................................................................................................... 140 VARIACIONES ............................................................................................................ 141 SEGÚN LA SECCIÓN DE PASO. ................................................................................... 141 SEGÚN EL SISTEMA DE LUBRICACIÓN. .................................................................... 141 SEGÚN EL NÚMERO DE VENTANAS. .......................................................................... 141 VÁLVULA DE BOLA ...................................................................................................... 142 VENTAJAS .................................................................................................................. 143 DESVENTAJAS ........................................................................................................... 143 VÁLVULA DE MARIPOSA ............................................................................................. 143 CARACTERÍSTICAS ................................................................................................... 144 APLICACIONES .......................................................................................................... 145 VENTAJAS .................................................................................................................. 145 DESVENTAJAS ........................................................................................................... 145 VÁLVULA DE AGUJA ................................................................................................... 145 VÁLVULA ELECTROMAGNÉTICA ................................................................................ 146 CARACTERÍSTICAS ................................................................................................... 146 APLICACIONES .......................................................................................................... 146 VÁLVULA MOTORIZADA .............................................................................................. 146 CARACTERÍSTICAS ................................................................................................... 147 APLICACIONES .......................................................................................................... 147 1.5.1 CARACTERISTICAS DE CAUDAL INHERENTE EN VALVULAS................................. 148 SELECCIÓN DE LAS CARACTERÍSTICAS DE LA VÁLVULA ........................................ 149 DIMENSIONAMIENTO DE LA VÁLVULA .......................................................................... 149 1.5.2 DIMENSIONAMIENTO DE VALVULAS ......................................................................... 150 CRITERIO DE SELECCIÓN GENERAL DE VÁLVULAS DE CONTROL .......................... 150 PROCEDIMIENTO GENERAL PARA EL DIMENSIONAMIENTO ..................................... 153 DETERMINAR LA CAÍDA DE PRESIÓN A TRAVÉS DE LA VÁLVULA ∆𝑷𝑽. HAY DOS SITUACIONES PARA FIJAR EL SALTO DE PRESIÓN ................................................ 153 DETERMINACIÓN DE LOS CAUDALES DE OPERACIÓN .......................................... 154 INSTRUMENTACIÓN Y CONTROL 9 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL CÁLCULO DE 𝑪𝑽 PARA LÍQUIDOS .............................................................................. 154 SI EL FLUJO ES CRÍTICO (FLASHEO) Ó SUBCRÍTICO ........................................... 155 FLUJO CRÍTICO .......................................................................................................... 155 CÁLCULO DE Cv PARA GASES Ó VAPOR ................................................................. 156 FLUJO CRÍTICO .......................................................................................................... 156 FLUJO SUBCRÍTICO .................................................................................................. 156 FLUJO SUBCRÍTICO .................................................................................................. 156 DETERMINACIÓN DEL DIÁMETRO .............................................................................. 157 1.6 OTROS ELEMENTOS FINALES DE CONTROL ............................................................. 161 DIVERSOS SÍMBOLOS ..................................................................................................... 162 APLICACIONES ................................................................................................................. 162 CONCLUSIÓN ........................................................................................................................ 166 BIBLIOGRAFÍA ....................................................................................................................... 167 INSTRUMENTACIÓN Y CONTROL 10 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL TABLA DE ILUSTRACIONES Ilustración 1 Fig. 2-1 Letras y Números Utilizados para Números de Etiquetas ....................... 15 Ilustración 2 Fig. 2-2 Identificación del Instrumento con Letras ................................................ 16 Ilustración 3 Fig. 2-3 Símbolos Estándar .................................................................................. 18 Ilustración 4 Fig. 2-4. Líneas de Conexión de Instrumentos .................................................... 18 Ilustración 5 Líneas de instrumentos ........................................................................................ 27 Ilustración 6 Simbología ........................................................................................................... 27 Ilustración 7 Tipo de dispositivos .............................................................................................. 28 Ilustración 8 Letras de medición ............................................................................................... 28 Ilustración 9 Procesamiento del señal ...................................................................................... 29 Ilustración 10 Lazo típico de control SAMA .............................................................................. 30 Ilustración 11 Diagrama de instrumentación............................................................................. 32 Ilustración 12 Ubicacion de elementos ..................................................................................... 38 Ilustración 13 Lineas ................................................................................................................. 38 Ilustración 14 Tablero ............................................................................................................... 39 Ilustración 15 Diagrama de Instrumentación ............................................................................ 39 Ilustración 16 Diagrama de instrumentación............................................................................. 40 Ilustración 17 Flechas ............................................................................................................... 40 Ilustración 18 Set-Point............................................................................................................. 41 Ilustración 19 Terminales de instrumentos ............................................................................... 41 Ilustración 20 Caja de conexiones ............................................................................................ 42 Ilustración 21 Diagrama de lazo ............................................................................................... 43 Ilustración 22 Diagrama simple ................................................................................................ 44 Ilustración 23 Diagrama detallado ............................................................................................ 44 Ilustración 24 Diagrama de ubicación ....................................................................................... 45 Ilustración 25 Diagrama de instalación ..................................................................................... 47 Ilustración 26 Diagrama de alambrado ..................................................................................... 48 Ilustración 27 Instrumentos de presión y campo de aplicación ................................................. 53 Fig. 28.- Clases de presión ...................................................................................................... 54 Fig. 29.-Tubo Bourdon. ............................................................................................................. 55 Fig. 30.- Elemento en espiral. ................................................................................................... 55 Fig. 31.- Diafragma y fuelle ....................................................................................................... 56 Fig. 32.- Manómetro de presión absoluta. ................................................................................ 57 Fig. 33.- Accesorios del tubo Bourdon (lira, amortiguador, diafragma). .................................... 59 Fig. 34.- Elemento resistivo ...................................................................................................... 61 Fig.35.- Transductor de inductancia variable con transformador diferencial variable lineal (LVDT). ..................................................................................................................................... 62 Fig. 36.- Transductor de reluctancia variable............................................................................ 63 INSTRUMENTACIÓN Y CONTROL 11 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Fig. 37.- Transductor capacitivo. .............................................................................................. 63 Fig. 38.- Galgas extensiométricas. ........................................................................................... 64 Fig. 39.- Elemento piezoeléctrico. ............................................................................................ 66 Fig. 40.- Campos de trabajo de los elementos electrónicos de vacío. Fuente: Kurt J. Lesker. . 67 Fig. 41.- Medidor McLeod. ........................................................................................................ 68 Fig. 42.- Tubo Bourdon de medida de presión y vacío. ............................................................ 68 Fig. 43.- Medidor de vacío de capacitancia con diafragma....................................................... 69 Fig. 44.- Transductores térmicos. ............................................................................................. 70 Fig. 45.- Elementos de ionización (Filamento caliente y Cátodo frío. ....................................... 71 Ilustración 46.- Analizador de gas residual. Fuente: HORIBA STEC. ....................................... 72 Ilustración 47 Fig. 21 Medidor de flujo de turbina ..................................................................... 73 Fig. 48.- Medidor de vórtice a) medidor de vórtice, b) esquena de la generación de vórtice desde un cuerpo obstructor...................................................................................... 75 Fig. 49.- medidor de flujo magnético......................................................................................... 76 Fig. 50.- Representación esquemática dc la medición del flujo másico por medio de sensores múltiples. .................................................................................................................................. 79 Ilustración 51 Fig. 25 Medidor de sonda ................................................................................... 82 Fig. 52.- Nivel de cristal ............................................................................................................ 83 Fig. 53.- Instrumentos de nivel de flotador (directo y magnético). Fuente: Sigma y Cesare Bonetti. ..................................................................................................................................... 85 Fig. 54.- Medidor de nivel por palpador servooperado. Fuente: Gauging Systems Inc ........... 86 Fig. 55.- Medidor de nivel magnetoestrictivo. ........................................................................... 87 Fig. 56.- Medidor manométrico. Fuente ABB ........................................................................... 88 Fig. 57.- Medidor de tipo burbujeo ............................................................................................ 89 Fig. 58.- Medidor de nivel resistivo/conductivo ......................................................................... 90 Fig. 59.- Sistemas de medición de nivel de sólidos fijos y continuos ........................................ 91 Ilustración 60.- Medidor de diafragma. ..................................................................................... 92 Fig. 61.- Sondeo electromecánico ........................................................................................... 92 Fig. 62.- Medidor de báscula y células de carga ...................................................................... 93 Ilustración 63 Figura 1 esquema de los flujos de calor entre un área y su entorno .................. 95 Ilustración 64 Voltaje Seebeck ............................................................................................... 104 Ilustración 65 f.e.m vs T.......................................................................................................... 105 Ilustración 66 Termometro bimetalico ..................................................................................... 117 Ilustración 67 Válvula de control ............................................................................................ 125 Ilustración 68 Valvula de globo ............................................................................................... 130 Ilustración 69 Válvula de compuerta ....................................................................................... 134 Ilustración 70 Válvula de diafragma ........................................................................................ 138 Ilustración 71 Válvula macho .................................................................................................. 139 INSTRUMENTACIÓN Y CONTROL 12 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Ilustración 72 Válvula de bola ................................................................................................. 142 Ilustración 73 Válvula de mariposa ......................................................................................... 144 Ilustración 74 Válvula de agua ................................................................................................ 146 Ilustración 75 Figura 1: Característica inherente de válvulas de control comerciales ............. 151 Ilustración 76 Tabla 1 Recomendaciones para elegir la característica de flujo de válvulas de control en lazos de caudal, nivel y presión ............................................................................. 152 Ilustración 77 Flujos ................................................................................................................ 157 Ilustración 78 Tabla 2 Ecuaciones de dimensionamiento para vapor y gases ........................ 157 Ilustración 79 Tabla 3 Factores de dimensionamiento para flujo máximo (Masoneilan) ......... 159 Ilustración 80 Figura 2 Factores de dimensionamiento en función de la apertura (Masoneilan) ............................................................................................................................................... 160 Ilustración 81 Fig. 2-10 Elementos Finales de Control ........................................................... 161 Ilustración 82Fig. 2-11 Diversos Símbolos ............................................................................. 162 Ilustración 83 Fig. 2-12 Dibujo Típico de Localización de instrumentos y equipos. ( EL 4FT significa elevación a 4 pies) .................................................................................................... 164 Ilustración 84 Fig. 2-13 Diagrama de un Lazo de control ....................................................... 165 INSTRUMENTACIÓN Y CONTROL 13 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL INTRODUCCIÓN S i analizamos nuestras actividades cotidianas, desde el momento que suena la alarma de un despertador y nos preparamos para desarrollar nuestras actividades diarias, así como encender un foco o escuchar el encendido o apagado del motor de la bomba, etc., nos auxiliaremos de instrumentos que nos ayudan a desarrollar ciertas actividades oportunamente con eficiencia, rapidez, etc. Igual manera mecánicos, electricistas, médicos, ingenieros y arquitectos, se auxilian de instrumentos para llevar a cabo sus actividades diarias, con el objetivo de lograr un avance con la mayor eficiencia, calidad y volumen de producción. Es lógico pensar que para las industrias, sin importar el tamaño de estas, es imprescindible el uso de instrumentos industriales, para facilitar la manufactura de sus productos. Como consecuencia de la globalización de los mercados internacionales, se ha orillado a los países del tercer mundo a competir en el mercado con productos de calidad, precio y tiempos de entrega oportunos. Para lograr lo anterior es importante, que los industriales de nuestro país, implementen la instrumentación y la automatización de sus procesos con el avance tecnológico requerido para mantenerse en el mercado nacional e internacional si es posible. INSTRUMENTACIÓN Y CONTROL 14 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL 1.1 SIMBOLOGÍA ISA Los símbolos y diagramas son usados en el control de procesos para indicar la aplicación en el proceso, el tipo de señales empleadas, la secuencia de componentes interconectadas y de alguna manera, la instrumentación empleada. La Sociedad de Instrumentistas de América (ISA por sus siglas en ingles Instruments Society of America) publica normas para símbolos, términos y diagramas que son generalmente reconocidos en la industria. Este capítulo está basado en esas normas y ayudara a utilizar e interpretar los símbolos utilizados en el control de procesos. IDENTIFICACIÓN DEL INSTRUMENTO Los instrumentos son generalmente identificados por números en una etiqueta. El número de la etiqueta identifica (1) la función en el proceso y (2) el lazo de control en el cual está localizado. La figura 2-1 indica cómo las letras y los números son seleccionados y agrupados para lograr una rápida identificación. Ilustración 1 Fig. 2-1 Letras y Números Utilizados para Números de Etiquetas La función o variable de proceso puede ser fácilmente asociada con el tipo de medición hecha en el proceso. Así, el FRC (Flow Recorder Controler por sus siglas en inglés) mostrado en la figura. 2-1 identifica un controlador registrador de flujo. Las letras del alfabeto son utilizadas INSTRUMENTACIÓN Y CONTROL 15 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL para formar la combinación de estos nombres. En la figura. 2-2 su muestra la tabla con las letras correspondientes a cada termino. Ilustración 2 Fig. 2-2 Identificación del Instrumento con Letras Los números para la identificación del lazo de control tienen una base diferente y sirve para un propósito diferente. El FRC de la figura 2-1, por ejemplo, es también el número del lazo del INSTRUMENTACIÓN Y CONTROL 16 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL instrumento en este caso 102 en un proceso. Este número puede ser modificado posteriormente para indicar la localización del instrumento. Por ejemplo, la figura 2-1 podría haber sido numerada también FRC 25- 102 ó 25 FRC 102. Ambos códigos se leen de la siguiente manera: controlador registrador de flujo No. 102, construcción 25. Normalmente cuando se tiene varios instrumentos del mismo tipo se agrega una letra después del número. Por ejemplo, si el registrador de flujo recibe señales de dos transmisores de flujo separados, la etiqueta de un transmisor se podría leer FT 102 A (flow transmiter por sus siglas en ingles) y la otra se podría identificar por FT 102 B. En los diagramas los números de la etiqueta son colocados dentro de círculos. La figura 2-3 muestra varias normas de arreglos de círculos. Note que la identificación funcional está siempre en la mitad superior del globo mientras que el número del lazo de control está en la mitad inferior. Una línea dibujada en el centro indica un instrumento montado en el panel de control. Un círculo sin línea en el centro indica que está montado en forma local o en el campo. Una línea punteada indica que está montado atrás del tablero de control Cuando dos círculos son dibujados unidos (figura 2-3) están indicando múltiples funciones. Por ejemplo si el FRC (Control registrador de flujo) mostrado en la figura 2-1 incluye una segunda plumilla para graficar presión, un circulo doble aparecería en el dibujo para indicar su función. Un número colocado fuera del circulo identifica el tablero de control donde el instrumento está instalado (Figura 2-3). INSTRUMENTACIÓN Y CONTROL 17 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Ilustración 3 Fig. 2-3 Símbolos Estándar Las señales de instrumentación utilizadas en el control de procesos son usualmente de los siguientes tipos: Neumática, electrónica (eléctrica), capilar, hidráulica, sónica o indicando radioactividad. Cada señal tiene un símbolo diferente y los símbolos son mostrados en la figura 2-4. Ilustración 4 Fig. 2-4. Líneas de Conexión de Instrumentos Se deben considerar los siguientes aspectos en el proceso de identificación a) Todas las letras son mayúsculas. b) La función que realiza el instrumento, ocupa de 2 a 5 letras. INSTRUMENTACIÓN Y CONTROL 18 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL La primera letra siempre designa a la variable a la que está dedicada el instrumento. La segunda letra puede ser una modificadora de la variable La tercera puede ser una función secundaria del instrumento La cuarta puede ser la función principal del instrumento La quinta letra puede ser una modificadora de la función principal del instrumento c) Cada posición que no se emplea hace cambiar las posiciones recién descritas SOBRE LA LETRA MODIFICATORIA DE LA VARIABLE Se observa en la Tabla 1.1 que las letras empleadas en modificar la variable no designan funciones del instrumento, esto tiene una sola excepción con la letra S. Por ejemplo, en TDC la letra D cambia la variable medida T en una nueva variable “diferencial de temperatura” SOBRE LA LETRA MODIFICATORIA DE LA FUNCIÓN Se observa en la Tabla 1.1 que las letras empleadas en modificar la función no designan funciones principales del instrumento, esto tiene una sola excepción con la letra M. Por ejemplo, en TAL la letra L cambia la función alarma A en una alarma por “nivel bajo de temperatura”. CASOS DE IDENTIFICACIÓN CUANDO SE EMPLEAN SÓLO DOS LETRAS TT Transmisor de temperatura. LC Control de nivel FI Indicador de flujo INSTRUMENTACIÓN Y CONTROL 19 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL GR Registrador de espesor ME Elemento primario de humedad KS Switch por tiempo La primera letra siempre designa a la variable a la que está dedicada el instrumento. La segunda es la función principal del instrumento. CUANDO SE EMPLEAN TRES LETRAS Existen las siguientes posibilidades: a) 1º Variable letra 2º Función secundaria letra 3º Función principal letra b) 1º letra Variable 2º letra Modifica variable 3º letra Función principal INSTRUMENTACIÓN Y CONTROL 20 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL c) 1º Variable letra 2º Función principal letra 3º Modifica la función principal letra Ejemplos LIC Caso (a) Controlador e indicador de nivel ZRK Caso (a) Estación de control y registrador de posición TDI Caso (b) Indicador de diferencial de temperatura JSH Caso (c) Switch valor alto de potencia JSL Caso (c) Switch valor bajo de potencia CUANDO SE EMPLEAN CUATRO LETRAS, Existen las siguientes posibilidades: i 1º letra Variable 2º letra Función secundaria 3º letra Función principal 4º letra Modifica la función principal INSTRUMENTACIÓN Y CONTROL 21 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL ii 1º letra Variable 2º letra Modifica variable 3º letra Función principal 4º letra Modifica la función principal iii 1º letra Variable 2º letra Modifica Variable 3º letra Función secundaria 4º letra Función principal iv 1º letra Variable 2º letra Modifica Variable 3º letra Función principal 4º letra Modifica la función principal Ejemplos PDIC Caso (ii) Controlador, e indicador de presión diferencial TDET Caso (ii) Transmisor con elemento primario de diferencial de temperatura JISH Caso (iii) Switch por nivel alto e indicador de potencia PDAL Caso (iv) Alarma de nivel bajo de presión diferencial INSTRUMENTACIÓN Y CONTROL 22 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL CUANDO SE EMPLEAN CINCO LETRAS, Existe solo la siguiente posibilidad 1º letra Variable 2º letra Modifica variable 3º letra Función secundaria 4º letra Función principal 5º letra Modifica la función principal Ejemplos: PDIAM Alarma de nivel medio e indicador de presión diferencial TDASH Switch por nivel alto y alarma de diferencial de temperatura FQRAL Alarma de nivel bajo y registrador de totalizado de flujo INSTRUMENTACIÓN Y CONTROL 23 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL 1.2 TERMINOLOGÍA SAMA El método SAMA (Scientific, Aparatus Makers Association) de diagramas funcionales que emplean para las funciones block y las designaciones de funciones. Para ayudar en procesos industriales donde la simbología binaria es extremadamente útil aparecen nuevos símbolos binarios en líneas. Asociación Estadounidense de fabricantes de aparatos científicos (SAMA por sus siglas en inglés) de símbolos y diagramas funcionales que se emplean para las funciones block y las designaciones de funciones. Son empleadas para ayudar en procesos industriales donde la simbología binaria es extremadamente útil. En su Norma PMC 20-2-1970, establece las definiciones de los términos estandarizados. PROPÓSITOS El propósito de esta norma es establecer un medio uniforme de designación los instrumentos y los sistemas de la instrumentación usados para la medición y control. Con este fin, el sistema de designación incluye los símbolos y presenta un código de identificación. GENERALIDADES En todo proceso trabajan diferentes usuarios o especialidades. La estandarización debe reconocer esta realidad y además ser consistente con los objetivos del estándar, por lo tanto debe entregar métodos para una simbología alternativa. Se entregan una serie de ejemplos como información adicional o simplificaciones para una determinada simbología según se desee. La simbología de los equipos de los procesos, no es el motivo de este apunte, por lo tanto al incluirse se hará, en razón de ilustrar aplicaciones de símbolos, de instrumentación. INSTRUMENTACIÓN Y CONTROL 24 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL En su Norma PMC 20-2-1970, establece las siguientes definiciones en la instrumentación: Campo de medida o Rango: valores comprendidos dentro del límite superior e inferior de la capacidad de medida. Alcance (spam): diferencia algebraica entre los valores superior e inferior del campo. Error: diferencia algebraica entre el valor leído y el valor real. Puede ser estático o dinámico. Precisión: tolerancia de medida del instrumento, define los límites de los errores cuando el instrumento está en condiciones normales de servicio. Ésta varía en cada punto del campo de medida. Los fabricantes incluyen un factor de seguridad P. E. en fábrica se calibra ± 0.8%, inspección ±0.9%, 1% al usuario. Zona muerta: valores que no hacen variar la indicación o señal de salida, no producen respuesta. Sensibilidad: razón de movimiento lineal o angular del indicador, al cambio en la variable medida. Repetibilidad: Es la capacidad de un instrumento de repetir el valor de una medición, de un mismo valor de la variable real en una única dirección de medición. Histéresis: Similar a la repetibilidad, pero en este caso el proceso de medición se efectúa en ambas direcciones. Campo de medida con supresión a cero: Es aquel rango del instrumento cuyo valor mínimo se encuentra por encima del cero real de la variable. Campo de medida con elevación a cero: Es aquel rango del instrumento cuyo valor mínimo se encuentra por debajo de cero de la variable. En su Norma PMC 20-2-1970, establece las siguientes definiciones empleadas en las especificaciones de los instrumentos: INSTRUMENTACIÓN Y CONTROL 25 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Campo de medida con elevación de cero Campo de medida con supresión de cero Elevación de cero Supresión de cero Deriva Fiabilidad Norma PMC 20-2-1970. - Definiciones en las especificaciones de los instrumentos: Resolución Trazabilidad (Traceability) Ruido Linealidad Estabilidad Temperatura de servicio Vida útil de servicio Respuesta frecuencial LÍNEA DE INSTRUMENTOS La simbología de líneas representa la información única y critica de los diagramas de instrumentación y tuberías. Las líneas indican la forma en que se interconectan los diferentes instrumentos así como las tuberías dentro de un lazo de control. INSTRUMENTACIÓN Y CONTROL 26 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Ilustración 5 Líneas de instrumentos Ilustración 6 Simbología INSTRUMENTACIÓN Y CONTROL 27 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL La notación SAMA consiste en cuatro formas, una serie de letras para la información de la etiqueta y Varios algoritmos matemáticos de control. Estos componentes, demostrados en las tablas abajo, se combinan para describir completamente la lógica de control compleja. Ilustración 7 Tipo de dispositivos Ilustración 8 Letras de medición INSTRUMENTACIÓN Y CONTROL 28 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Ilustración 9 Procesamiento del señal INSTRUMENTACIÓN Y CONTROL 29 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Ilustración 10 Lazo típico de control SAMA APLICACIONES INDUSTRIALES La estandarización de la instrumentación es importante para diversas industrias como: Industria química Industria Petrolera Generación Eléctrica Aire Acondicionado Refinadoras de Metales Otros procesos industriales. Ningún esfuerzo especifico se ha hecho para establecer una norma que reúna lo requerimientos de estas actividades, sin embargo se espera que la norma sea lo suficientemente flexible como para abarcar áreas muy especializadas. INSTRUMENTACIÓN Y CONTROL 30 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL APLICACIONES EN PROCESOS El estándar es recomendable emplearlo cada vez que se requiera cualquier referencia para un instrumento o para una función de control de un sistema con los propósitos de identificación y simbolización. Esquemas diseño Ejemplos para enseñanza Fichas técnicas, literatura y discusiones Diagramas en sistemas de instrumentación, diagramas lógicos, diagramas de lazos en procesos. Descripciones funcionales Diagramas de flujo en: Procesos, Sistemas, Elementos mecánicos, tuberías de procesos e instrumentación Dibujos de Construcción Especificaciones, órdenes de compra, manifiestos y otros listados, identificación (etiquetado o marcas) de instrumentos y funciones de control Instrucciones de mantención, Operación, Instalación, Dibujos e informes. El estándar pretende dar la suficiente información, que habilite a cualquiera para revisar documento de representación, de medición y control de procesos Para que entienda el significado y el control del proceso No se requiere un conocimiento detallado de un especialista en instrumentación, como requisito para su comprensión. Aplicaciones a clases de Instrumentación y para funciones de Instrumentos. La simbología y las identificaciones entregadas en este estándar son aplicables a toda clase de mediciones en instrumentación para control de procesos. Estas se pueden emplear no solo para describir instrumentos discretos y sus funciones sino que también funciones de sistemas análogos, donde aparecen términos como “display compartido”, “control compartido”,” control distribuido”, ”control computarizado”. INSTRUMENTACIÓN Y CONTROL 31 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL 1.3 DIAGRAMAS DE INSTRUMENTACION Un diagrama de tuberías e instrumentación o P&ID muestra las tuberías y los componentes relacionados del flujo de un proceso físico. Se utiliza más comúnmente en el campo de la ingeniería. Ilustración 11 Diagrama de instrumentación FUNCIÓN Y PROPÓSITO DE LOS P&IDS Los P&IDs son fundamentales para el mantenimiento y modificación del proceso que representan gráficamente. En la etapa de diseño, el diagrama también ofrece la base para el desarrollo de esquemas de control del sistema, como el Análisis de Riesgos y Operabilidad (HAZOP, por sus siglas en inglés). En el caso de las instalaciones de procesamiento, se trata de una representación gráfica de: INSTRUMENTACIÓN Y CONTROL 32 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Los detalles clave de las tuberías e instrumentación Los esquemas de control y apagado Los requisitos de seguridad y normativa La información básica de arranque y operación CUÁNDO USAR LOS P&IDS Y QUIÉN LOS USA Los P&IDs son una ilustración esquemática de la relación funcional de las tuberías, la instrumentación y los componentes de equipo del sistema usados en el campo de la instrumentación y control o de la automatización. Generalmente son creados por ingenieros que están diseñando un proceso de producción para una planta física. Estas instalaciones generalmente requieren pasos químicos o mecánicos complejos que se trazan con P&IDs para construir una planta y también para mantener la seguridad de la planta como referencia para la Información de Seguridad de Procesos (PSI) en la Gestión de Seguridad de Procesos (PSM). Si algo sale mal, revisar el P&ID generalmente es un buen comienzo. Los P&IDs son documentos muy valiosos que hay que tener a mano, y que se usan ya sea para simplificar un proceso existente, reemplazar una pieza del equipo o guiar el diseño y la implementación de una nueva instalación. Con los datos que proporcionan, se pueden planificar cambios de forma segura y eficiente por medio de la Gestión de cambios (MOC). Los P&IDs son usados por técnicos, ingenieros y operadores especializados en el campo para comprender mejor el proceso y cómo la instrumentación está interconectada. También pueden ser útiles en el entrenamiento de trabajadores y contratistas. ¿EN QUÉ CONSISTEN LOS P&IDS? Los P&IDs desempeñan un papel esencial en el mundo de la ingeniería de procesos para mostrar la interconectividad, pero no necesariamente incluyen las INSTRUMENTACIÓN Y CONTROL 33 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL especificaciones. Las especificaciones generalmente se proporcionan en documentos por separado. No obstante, son increíblemente útiles de muchas formas, entre ellas: Evaluar procesos de construcción Servir como base para la programación de controles Desarrollar pautas y estándares para el funcionamiento de las instalaciones Elaborar documentos que expliquen cómo funciona el proceso Aportar un lenguaje común para debatir sobre las operaciones de la planta Crear e implementar filosofías para la seguridad y el control Diseñar una distribución conceptual de una planta química o de fabricación Elaborar recomendaciones para estimaciones de costos, diseño de equipos y diseño de tuberías ¿CUÁL ES LA DIFERENCIA ENTRE UN DIAGRAMA DE FLUJO DE PROCESOS (PFD) Y UN DIAGRAMA DE TUBERÍAS E INSTRUMENTACIÓN (P&ID)? El detalle de la instrumentación varía con el grado de complejidad del diseño. A los diseños simplificados o conceptuales se los llama diagramas de flujo de procesos (PFDs). Un PFD muestra menos detalles que un P&ID y generalmente es el primer paso en el proceso de diseño, es más bien una vista panorámica. En un P&ID se muestran diagramas de tuberías e instrumentación (P&IDs) con un desarrollo más amplio. ¿CUÁLES SON LAS LIMITACIONES DE UN P&ID? Ya que los P&IDs son representaciones gráficas de procesos, tienen algunas limitaciones propias. No se los puede considerar modelos reales, porque no necesariamente se los dibuja a escala o con precisión geométrica. Además, no existe para ellos un estándar universal generalmente aceptado, por lo que pueden tener una apariencia diferente de una compañía a otra (o incluso dentro de la misma compañía) en función de los estándares internos, el tipo de sistema de software que INSTRUMENTACIÓN Y CONTROL 34 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL se utilice y las preferencias de quien los crea. Por esa razón, es importante diseñar y revisar la documentación que se concentra en los aspectos prácticos de los documentos de apoyo. ¿QUÉ DEBE INCLUIR UN P&ID? Aunque no hay estándares exactos respecto de la forma en que se deben trazar los P&IDs, ha habido estándares sugeridos por la Práctica de la Industria de Procesos (PIP), un consorcio de propietarios de la industria de procesos y contratistas de la construcción de obras de ingeniería que se desempeñan en la industria. PIC001: Los criterios de documentación de Diagramas de Tuberías e Instrumentación detallan lo que un P&ID debe contener: Equipo mecánico con nombres y números Todas las válvulas y sus identificaciones Tuberías de proceso, con tamaños e identificación Varios - conductos de ventilación, conductos de drenaje, accesorios especiales, conductos de muestreo, reductores, incrementadores y estampadoras de martillo Arranque permanente y conductos de descarga Direcciones del flujo Referencia de interconexiones Control de entradas y salidas, interbloqueo Categoría sísmica Interfaces para cambios de clase Nivel de calidad Entradas de anunciación Entrada de sistema de control de computadoras Interfaces de proveedores y contratistas Identificación de componentes y subsistemas proporcionados por terceros Secuencia física prevista del equipo INSTRUMENTACIÓN Y CONTROL 35 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Clasificación y capacidad del equipo ¿QUÉ NO DEBE INCLUIR UN P&ID? Es mejor dejar los detalles esenciales para los documentos de apoyo. Lo que deseas es crear P&IDs que aporten claridad, no confusión. Por esa razón, querrás omitir: Válvulas de raíz de instrumentos Relés de control Interruptores manuales Tuberías y válvulas básicas de instrumentación Datos de presión, temperatura y flujo Codos, uniones T y accesorios estándar similares Notas explicativas extensas CÓMO INTERPRETAR UN P&ID Un área de los P&IDs que está estandarizada son los símbolos de instrumentación, la clave para poder entender los P&IDs. Los símbolos de instrumentación que aparecen en los diagramas se ajustan a los estándares S5.1-1984 (R 1992) de ANSI/ISA. Ajustarse al estándar S5.1 de Símbolos e Identificación de Instrumentación de la Sociedad de Instrumentación, Sistemas y Automatización (ISA) asegura un medio uniforme, independiente del sistema, de comunicar el objetivo de la instrumentación, control y automatización para que todos comprendan. El estándar ISA S5.1 define cuatro elementos gráficos (instrumentos discretos, controles/indicadores compartidos, funciones computacionales y controladores lógicos programables) y los agrupa en tres categorías por ubicación (ubicación primaria, ubicación auxiliar y montado en campo). INSTRUMENTACIÓN Y CONTROL 36 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Los instrumentos discretos se representan por medio de elementos circulares. Los elementos de control/indicación compartido son círculos rodeados por un cuadrado. Las funciones computacionales se indican por medio de un hexágono y las funciones de controladores lógicos programables (PLC) se muestran como un triángulo dentro de un cuadrado. Una simple barra horizontal a lo largo de cualquiera de los cuatro elementos gráficos indica que la función reside en una ubicación de la categoría primaria. Una línea doble indica una ubicación auxiliar y la ausencia de líneas coloca al dispositivo o función en el campo. Los dispositivos ubicados detrás de un panel o tablero en alguna otra ubicación inaccesible se muestran con una línea horizontal punteada. Las combinaciones de letras y números aparecen dentro de cada elemento gráfico y las combinaciones de letras son definidas por el estándar ISA. Los números son asignados por el usuario y los esquemas varían con el uso de numeración secuencial por algunas compañías. Algunas vinculan el número de instrumento al número de línea de proceso. Otras pueden elegir adoptar sistemas de numeración únicos y en ocasiones inusuales. La primera letra define las variables medidas o de inicio. Algunos ejemplos incluyen Análisis (A), Flujo (F), Temperatura (T), etc. con letras subsiguientes que definen lectura, pasivo o funciones de salida, tales como Indicador (I), Registrar (R), Transmitir (T), etc. INSTRUMENTACIÓN Y CONTROL 37 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Ilustración 12 Ubicacion de elementos Ilustración 13 Lineas INSTRUMENTACIÓN Y CONTROL 38 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Ilustración 14 Tablero Ilustración 15 Diagrama de Instrumentación INSTRUMENTACIÓN Y CONTROL 39 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Ilustración 16 Diagrama de instrumentación FLECHAS La flecha indicando hacia arriba indica que al incrementarse el valor de la señal de entrada aumenta el valor de la salida también aumenta. Cuando la flecha apunta hacia abajo funciona de forma contraria, el valor de la Salida disminuye mientras el valor de entrada aumenta. Ilustración 17 Flechas INSTRUMENTACIÓN Y CONTROL 40 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL IDENTIFICACIÓN DEL PUNTO DE AJUSTE (SET-POINT) Y DEL RANGO DE OPERACIÓN El set-point o punto de referencia puede ser establecido manualmente, automáticamente o programado. Su valor se expresa en las mismas unidades que la variable controlada. Ilustración 18 Set-Point TERMINALES DE INSTRUMENTOS Ilustración 19 Terminales de instrumentos INSTRUMENTACIÓN Y CONTROL 41 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL CAJAS DE CONEXIÓN Ilustración 20 Caja de conexiones TIPOS DE DIAGRAMAS DE INSTRUMENTACION DIAGRAMA DE LAZO Los diagramas de lazos de control son probablemente los más importantes para el técnico o instrumentista de mantenimiento. Debe contener la información necesaria y suficiente para poder realizar la instalación, puesta en marcha y mantenimiento del mismo. El número de lazo lo define el instrumentista encargado del diseño, siendo este de dos o tres dígitos. INSTRUMENTACIÓN Y CONTROL 42 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Este indica el lazo al que pertenece el instrumento, y está representado por un número que se encuentra a la par de las tres letras de identificación REQUERIMIENTOS MINIMOS 1. Identificación del lazo o lazos de componentes mostrados en el P&ID. 2. Descripción en palabras de la función o funciones del lazo en el título. 3. Indicación de la interrelación con otros lazos de instrumentos. 4. Identificación de todas las conexiones a través de números, letras, y colores (cables, conductores, tubos neumáticos, tubos hidráulicos). 5. Localización general de dispositivos tales como en campo, panel, rack, equipo auxiar, cables preading roometc. 6. Fuentes de alimentación de energía tales como: fuentes eléctricas, alimentación neumática, hidráulica, voltaje, etc… 7. Acción o posición en caso de fallas. Ilustración 21 Diagrama de lazo INSTRUMENTACIÓN Y CONTROL 43 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Ilustración 22 Diagrama simple Ilustración 23 Diagrama detallado INSTRUMENTACIÓN Y CONTROL 44 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL DIAGRAMAS DE UBICACIÓN Los diagramas de ubicación muestran con detalle la posición de la instrumentación y equipo instalado en y alrededor del proceso. Ilustración 24 Diagrama de ubicación Un diagrama de ubicación es especialmente útil para quien no está familiarizado con el área; sin embargo, es también de bastante valor para el que instala el equipo, puesto que da una elevación definida y una posición para cada uno de los instrumentos y equipos del proceso. La información restante puede ser obtenida de los diagramas de puntos y líneas. INSTRUMENTACIÓN Y CONTROL 45 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL DIAGRAMA DE INSTALACIÓN Muestra un dibujo típico del detalle de instalación de un equipo o proceso. INSTRUMENTACIÓN Y CONTROL 46 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Ilustración 25 Diagrama de instalación DIAGRAMA DE ALAMBRADO Dado que todos los alambres se conectan en una tira terminal y no hay alambres conectándose de un componente a otro. Entonces cualquier equipo puede ser desconectado sin alterar la señal del resto de los instrumentos. INSTRUMENTACIÓN Y CONTROL 47 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Ilustración 26 Diagrama de alambrado INSTRUMENTACIÓN Y CONTROL 48 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL 1. El diagrama en pocas líneas 2. Los componentes son divididos en dos clasificaciones: los principales instrumentos del frente del pánel están numerados. Las piezas secundarias del equipo, tales como extractores de raíz cuadrada o interruptores de alarmas, son identificadas con letras. 3. El técnico o instrumentista de mantenimiento no necesita un diagrama impreso dado que el sistema de etiqueta en ambas terminales de cada alambre, proporciona toda la información requerida. INSTRUMENTACIÓN Y CONTROL 49 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL 1.4 ELEMENTOS PRIMARIOS DE MEDICION Es aquel que detecta el valor de salida o sea es la porción de los medios de medición que primero utiliza o transforma la energía del medio controlado. Tabla 1 Elementos primarios de medición Temperatura Presión Flujo INSTRUMENTACIÓN Y CONTROL Termómetros bimétalicos. Termómetros de vástago de vidrio. Pirómetros de radiación ópticos. Pirómetros de radiación infrarrojos. Indicadores pirometricos. Termómetros de cristal de cuarzo. Sistemas termales. Termopares. Resistencias eléctricas Tubo Bourdon. Columnas. Sensores electrónicos. Diafragmas. Fuelles. Cápsulas. Campanas Tubo pifot. Magnético. Turbina. Bomba dosificadora. Tubo venturi. Derramadores Tubo de Dali. Tubo de Gentile. Rotámetro. Annubar. Placa de orificio. Tarjet Remolino Vortex, Etc 50 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL 1.4.1 MEDIDIRES DE PRESION Los medidores de presión son instrumentos de precisión fabricados para medir la presión sanguínea, la presión de líquidos y gases en tuberías o tanques de almacenamiento y la presión atmosférica, a grandes rasgos, teniendo para cada uso diversos equipos disponibles de acuerdo a las necesidades. Dependiendo de las aplicaciones de los medidores de presión, son las unidades disponibles para sus resultados, además de que algunos reciben nombres diferentes dependiendo también del tipo de presión que van a medir. UNIDADES Y CLASES DE PRESIÓN La presión es una fuerza por unidad de superficie y puede expresarse en unidades tales como pascal, bar, atmósferas, kilogramos por centímetro cuadrado y psi (libras por pulgada cuadrada). En el Sistema Internacional (S.I.), está normalizada en pascal de acuerdo con las Conferencias Generales de Pesas y Medidas 13 y 14, que tuvieron lugar en París en octubre de 1967 y 1971, y según la Recomendación Internacional número 17, ratificada en la III Conferencia General de la Organización Internacional de Metrología Legal. El pascal es 1 newton por metro cuadrado (1 𝑁/𝑚2 ), siendo el newton la fuerza que aplicada a un cuerpo de masa 1 kg le comunica una aceleración de 1 𝑚/𝑠2 . Como el pascal es una unidad muy pequeña, se emplean también el kilopascal (1 𝑘𝑃𝑎 = 10𝑏𝑎𝑟), y el megapascal el gigapascal (1 GPa = 10.000 bar). En la industria se utiliza también el bar (1 𝑏𝑎𝑟 = 105 𝑃𝑎 = 1,02 𝑘𝑔/𝑐𝑚2) 𝑦 𝑒𝑙 𝑘𝑔/𝑐𝑚2, si bien esta última unidad, a pesar de su uso todavía muy extendido, se emplea cada vez con menos frecuencia, en particular en nuevas plantas. INSTRUMENTACIÓN Y CONTROL 51 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Tabla 2.- Unidades de presión En la tabla 2 figuran las equivalencias entre estas unidades. En la figura 1 se representan los Instrumentos de presión, vacío y su campo de aplicación. En la figura 3 se indican las clases de presión absoluta o diferencial que los instrumentos miden Comúnmente en la industria. Presión absoluta que se mide con relación al cero absoluto de presión (puntos A y A' de la figura). Presión atmosférica es la presión ejercida por la atmósfera terrestre medida mediante un barómetro. A nivel del mar, esta presión es próxima a 760 mm (29,9 pulgadas) de mercurio absolutos o 14,7 𝑝𝑠𝑖𝑎 (libras por pulgada cuadrada absolutas) o bien 1,01325 𝑏𝑎𝑟 o 1,03322 𝐾𝑔/𝑐𝑚2 y estos valores definen la presión ejercida por la atmósfera estándar. INSTRUMENTACIÓN Y CONTROL 52 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Ilustración 27 Instrumentos de presión y campo de aplicación Presión relevante, que es la diferencia entre la presión absoluta y la atmosférica del lugar donde se realiza la medición (punto B de la figura). Hay que señalar que al aumentar o disminuir la presión atmosférica, disminuye o aumenta respectivamente la presión leída (puntos B' y B''), si bien ello es despreciable al medir presiones elevadas. Presión diferencial es la diferencia entre dos presiones, puntos C y C'. INSTRUMENTACIÓN Y CONTROL 53 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Vacío es la diferencia de presiones entre la presión atmosférica existente y la presión absoluta, es decir, es la presión medida por debajo de la atmosférica (puntos D, D' y D"). Viene expresado en mm columna de mercurio, mm columna de agua o pulgadas de columna de agua. Las variaciones de la presión atmosférica influyen considerablemente en las lecturas del vacío. ELEMENTOS MECÁNICOS Podemos dividirlos en elementos primarios de medida directa que miden la presión comparándola con la ejercida por un líquido de densidad y altura conocidas (barómetro cubeta, manómetro de tubo en U, manómetro de tubo inclinado, manómetro de toro pendular, manómetro de campana) y en elementos primarios elásticos que se deforman con la presión interna del fluido que contienen. Fig. 28.- Clases de presión Los elementos primarios elástico, más empleados son el tubo de Bourdon, el elemento en espiral el helicoidal, el diafragma y el fuelle. Los materiales empleados normalmente son acero inoxidable, aleación de cobre o níquel o aleaciones especiales como hastelloy y monel. INSTRUMENTACIÓN Y CONTROL 54 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL El tubo de Bourdon es un tubo de sección elíptica que forma un anillo casi completo, cerrado por un extremo. Al aumentar la presión en el interior del tubo, éste tiende a enderezarse y el movimiento es transmitido a la aguja indicadora, por un sector dentado y un piñón. Fig. 29.-Tubo Bourdon. El elemento en espiral se forma arrollando el tubo Bourdon en forma de espiral alrededor de un eje común, y el helicoidal arrollando más de una espira en forma de hélice. Estos elementos proporcionan un desplazamiento grande del extremo libre y, por ello, son ideales para los registradores. Fig. 30.- Elemento en espiral. INSTRUMENTACIÓN Y CONTROL 55 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL El diafragma consiste en una o varias cápsulas circulares conectadas rígidamente entre sí por soldadura, de forma que al aplicar presión, cada cápsula se deforma y la suma de los pequeños desplazamientos son amplificadas por un juego de palancas. El sistema se proyecta de tal modo que, al aplicar presión, el movimiento se aproxima a una relación lineal en un intervalo de medida lo más amplio posible con un mínimo de histéresis y de desviación permanente en el cero del instrumento. Fig. 31.- Diafragma y fuelle El fuelle es parecido al diafragma compuesto, pero de una sola pieza flexible axialmente, y puede dilatarse o contraerse con un desplazamiento considerable. Los elementos primarios de presión absoluta consisten en un conjunto de fuelle y muelle opuesto a un fuelle sellado al vacío absoluto. El movimiento resultante de la unión de los dos fuelles equivale a la presión absoluta del fluido. El material empleado para los fuelles es latón o acero inoxidable. Se utilizan para la medida exacta y el control preciso de bajas presiones, a las que puedan afectar las variaciones en la presión atmosférica. INSTRUMENTACIÓN Y CONTROL 56 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Por ejemplo, en el caso de emplear un vacuómetro para el mantenimiento de una presión absoluta de 50 mm de mercurio en una columna de destilación, el punto de consigna sería de 710 mm, con una presión atmosférica de 760 mm. Si la presión atmosférica cambiase a 775 mm, el vacuómetro indicaría: 710 + 15 = 725 mm, con lo cual la presión absoluta en la columna sería controlada a 50 + 15 = 65 mm, es decir, a un 30% más de la deseada. Fig. 32.- Manómetro de presión absoluta. A señalar que los restantes elementos de presión descritos anteriormente (Bourdon, espiral, diafragma, fuelle) miden la presión relativa, ya que la presión del fluido se encuentra dentro del elemento, mientras que en el exterior actúa la presión atmosférica. En la medida de presiones de fluidos corrosivos pueden emplearse elementos primarios elásticos con materiales especiales en contacto directo con el fluido. Sin embargo, en la mayoría de los casos, es más económico utilizar un fluido de sello de diafragma (glicerina o silicona), que llena totalmente la conexión de proceso del instrumento, cuando el fluido es altamente viscoso y obtura el elemento (tubo Bourdon, por ejemplo), o bien, cuando la temperatura del proceso es demasiado INSTRUMENTACIÓN Y CONTROL 57 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL alta. Esto ocurre en la medición de presión del vapor de agua en que el agua condensada aísla el tubo Bourdon de la alta temperatura del vapor. Asimismo, se emplean sellos volumétricos de diafragma y de fuelle que contienen un líquido incompresible para la transmisión de la presión. Una rotura con escape del líquido de sello inhabilita el instrumento. Los instrumentos de presión deben estar aislados con una válvula de cierre para su desmontaje del proceso. Cuando la presión del proceso supera los 25 bar se necesita otra válvula de alivio para evitar un posible accidente en el desmontaje del aparato. De este modo, el operario primero cierra la válvula de aislamiento y abre, a continuación, la válvula de alivio para liberar la presión dentro de la toma interna de presión del aparato. Si no procediera así, el fluido podría accidentar al operario, al darle directamente en la cara al desenroscar el instrumento. El recorrido de la tubería de instalación debe hacerse siguiendo una inclinación hacia arriba si el fluido es un gas (posibles condensaciones de humedad o vapores) y hacia abajo si es un líquido (para la eliminación de burbujas de aire). En los casos en que la temperatura es alta, tal como la medida de presión de vapor de agua con un manómetro, es más barato utilizar una lira (pigtail) que enfría el vapor y lo condensa, utilizando así el agua como fluido de sello. Si el fluido no condensa, basta una longitud de tubería relativamente larga para enfriarlo (el fluido no circula, por lo que la tubería no debe ser tampoco excesivamente larga). Longitudes mayores de 25 m requieren el uso de un transmisor. Si la temperatura del proceso es superior a los límites tolerados por el instrumento, se prevé una longitud de tubería suficiente sin aislar ni tracear, para bajar (o elevar) la temperatura a límites aceptables. Normalmente, una longitud de tubería de ½" sin aislar de 75 a 100 cm, es suficiente para bajar la temperatura desde unos 500 °C a menos de 100 °C. INSTRUMENTACIÓN Y CONTROL 58 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Fig. 33.- Accesorios del tubo Bourdon (lira, amortiguador, diafragma). Los tubos capilares de los separadores de diafragma deben instalarse cuidadosamente, aislados de cualquier fuente variable de calor (tuberías de traceado de vapor o proceso, etc.) y protegidos mecánicamente en bandejas. Después de la instalación debe comprobarse si es significativo el error debido a la columna hidrostática entre la toma de proceso y el instrumento y efectuar, en su caso, la correspondiente corrección sobre el cero. En los transmisores esta corrección se realiza con la supresión o elevación de cero. Si se conoce o se supone la existencia de vibraciones o pulsaciones (por ejemplo tuberías cercanas a máquinas alternativas, bombas dosificadoras, etc.) se preverán, en fase de proyecto, manómetros con amortiguadores o, como alternativa, manómetros especialmente diseñados para estos servicios. En algunos casos puede utilizarse el relleno de glicerina para la protección de vibraciones o INSTRUMENTACIÓN Y CONTROL 59 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL pulsaciones del proceso. Si hay transmisión de vibraciones de alguna máquina o equipo, podrán utilizarse latiguillos flexibles. En general, los instrumentos de presión se conectan al proceso después de que las líneas han sido perfectamente lavadas y probadas hidrostáticamente. Tabla 3.- un resumen de los distintos elementos mecánicos de presión. ELEMENTOS ELECTROMECÁNICOS Los elementos electromecánicos de presión utilizan un elemento mecánico combinado con un transductor eléctrico, que genera la correspondiente señal eléctrica. El elemento mecánico consiste en un tubo Bourdon, espiral, hélice, diafragma, fuelle o una combinación de los mismos que a través de un sistema de palancas convierte la presión en una fuerza o en un desplazamiento mecánico. Los elementos electromecánicos se clasifican según el principio de funcionamiento en los siguientes tipos: resistivos, magnéticos, capacitivos, extensométricos y piezoeléctricos. INSTRUMENTACIÓN Y CONTROL 60 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Los elementos resistivos están constituidos de un elemento elástico (tipo Bourdon o cápsula) que varía la resistencia óhmica de un potenciómetro en función de la presión. El potenciómetro puede adoptar la forma de un sólo hilo continuo, o bien estar arrollado a una bobina siguiendo un valor lineal o no de resistencia. Fig. 34.- Elemento resistivo El movimiento del elemento de presión se transmite a un brazo móvil aislado que se apoya sobre el potenciómetro de precisión. Éste está conectado a un circuito de puente de Wheatstone. Los elementos de inductancia variable utilizan el transformador diferencial variable lineal (LVDT = Linear Variable Diferencial Transformer) que proporciona una señal en c.a. proporcional al movimiento de una armadura de material magnético situada dentro de un imán permanente o una bobina que crea un campo magnético. Al cambiar la posición de la armadura, por un cambio en la presión del proceso, varía el flujo magnético. Esta variación del flujo da lugar a una corriente inducida en la bobina que es, por tanto, proporcional al grado de desplazamiento de la armadura móvil. INSTRUMENTACIÓN Y CONTROL 61 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Fig.35.- Transductor de inductancia variable con transformador diferencial variable lineal (LVDT). Los elementos de reluctancia variable se basan en el desplazamiento mecánico, debido a la presión, de un núcleo magnético situado en el interior de una o dos bobinas. Estas bobinas están conectadas a un puente de c.a. y la tensión de salida es proporcional a la presión del fluido. El sensor está conectado a un puente alimentado por una tensión alterna de frecuencias entre 1 KHz a 10 KHz. La variación de la reluctancia magnética produce una modulación de inductancia efectiva que es función de la presión del fluido. Los elementos capacitivos se basan en la variación de capacidad que se produce en un condensador al desplazarse una de sus placas por la aplicación de presión. La placa móvil tiene forma de diafragma y se encuentra situada entre dos placas fijas. De este modo, se tienen dos condensadores uno de capacidad fija o de referencia y el otro de capacidad variable, que pueden compararse en circuitos oscilantes o bien en circuitos de puente de Wheatstone alimentados con corriente alterna. INSTRUMENTACIÓN Y CONTROL 62 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Fig. 36.- Transductor de reluctancia variable. Fig. 37.- Transductor capacitivo. Los elementos de galgas extensiométricas se basan en la variación de longitud y de diámetro, y por lo tanto de resistencia, que tiene lugar cuando un hilo de resistencia se encuentra sometido a una tensión mecánica por la acción de una presión. INSTRUMENTACIÓN Y CONTROL 63 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Existen dos tipos de galgas extensiométricas, galgas cementadas, formadas por varios bucles de hilo muy fino que están pegados a una hoja base de cerámica, papel o plástico, y galgas sin cementar, donde los hilos de resistencia descansan entre un armazón fijo y otro móvil bajo una ligera tensión inicial. La aplicación de presión estira o comprime los hilos, según sea la disposición que el fabricante haya adoptado, modificando la resistencia de los mismos. Las galgas extensiométricas tienen una respuesta frecuencial excelente y pueden utilizarse en medidas estáticas y dinámicas. No son influidas por campos magnéticos, pero presentan una señal de salida débil, son muy sensibles a vibraciones y tienen una estabilidad dudosa a lo largo del tiempo de funcionamiento. Fig. 38.- Galgas extensiométricas. Una innovación de la galga extensiométrica la constituyen los elementos de presión de silicio difundido. INSTRUMENTACIÓN Y CONTROL 64 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Están formados por un elemento de silicio situado dentro de una cámara conteniendo silicona que está en contacto con el proceso a través de un diafragma flexible. El sensor está fabricado a partir de un mono cristal de silicio, en cuyo seno se difunde boro para formar varios puentes de Wheatstone, constituyendo así una galga extensiométrica autocontenida. Se montan en partes del instrumento protegidas contra agresiones exteriores, de tal modo que los instrumentos que las contienen, principalmente transmisores, son muy robustos y pueden trabajar durante largos períodos de tiempo sin prácticamente mantenimiento. Están unidos a aparatos digitales con microprocesador, lo que permite funciones diversas, tales como la selección de las unidades de ingeniería, autodiagnóstico, linealización perfecta de la señal de salida, sin que sean necesarias las operaciones periódicas de calibración, tipicas de los instrumentos analógicos convencionales. Los elementos piezoeléctricos son materiales cristalinos que, al deformarse físicamente por la acción de una presión, generan un potencial eléctrico. Dos materiales típicos en los transductores piezoeléctricos son el cuarzo y el titanato de bario, capaces de soportar temperaturas del orden de 150 °C en servicio continuo y de 230 °C en servicio intermitente. Los elementos de película delgada son sensores piezoresistivos, adecuados para presiones superiores a 25 bar, que consisten en membranas cubiertas con una capa de resistencia, cuyo valor cambia con la aplicación de presión. La membrana de acero inoxidable contiene una capa de aislamiento de 𝑆𝑖𝑂2 de un espesor de 4-6 mm. Sobre dicha capa de resistencia y mediante un proceso fotolitográfico se cauterizan las bandas extensiométricas y se van depositando otras capas, todo ello utilizando la tecnología de película delgada. La deformación de la membrana es mínima, del orden de micras, por lo que posee buenas características dinámicas. Las bandas en número de cuatro se conectan a un puente de Wheatstone. INSTRUMENTACIÓN Y CONTROL 65 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Fig. 39.- Elemento piezoeléctrico. Tabla 4.- Características elementos electromecánicos INSTRUMENTACIÓN Y CONTROL 66 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL ELEMENTOS ELECTRÓNICOS DE VACÍO Los elementos electrónicos de vacío se emplean para la medida de alto vacío, son muy sensibles y se clasifican en los siguientes tipos: Medidor McLeod. Mecánicos – Tubo Bourdon, fuelle y diafragma. Propiedades de un gas – Conduc_ vidad térmica. Térmicos – Termopar, Pirani, bimetal. Ionización – Filamento caliente, cátodo frío. Fig. 40.- Campos de trabajo de los elementos electrónicos de vacío. Fuente: Kurt J. Lesker. El medidor McLeod se utiliza como aparato primario de calibración de los restantes instrumentos. Se basa en comprimir una muestra del gas de gran volumen conocido a un volumen más pequeño y a mayor presión mediante una columna de mercurio en un tubo capilar de volumen conocido. La presión del gas se deduce aplicando la ley de Boyle-Mariotte. Su intervalo de medida es de1 𝑎 10−4 𝑚𝑚 𝐻𝑔. Debido a la compresión que se realiza en la medida no puede utilizarse para vapores. INSTRUMENTACIÓN Y CONTROL 67 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Fig. 41.- Medidor McLeod. El tubo Bourdon combina la medida de presión y vacío con la escala dividida en dos partes, a la izquierda el vacío (cm de Hg y puldadas de mercurio) y a la derecha 𝐾𝑔/𝑐𝑚2 (bar) y psi. Fig. 42.- Tubo Bourdon de medida de presión y vacío. Los elementos mecánicos de fuelle y de diafragma trabajan en forma diferencial entre la presión atmosférica y la del proceso. Pueden estar compensados con relación a las presiones atmosféricas y calibradas en unidades absolutas. Al ser dispositivos mecánicos, las fuerzas disponibles a presiones del gas muy bajas son tan pequeñas que estos instrumentos no son adecuados para la medida de alto vacío, estando limitados a valores de 0,00001 mm Hg abs. Pueden llevar acoplados INSTRUMENTACIÓN Y CONTROL 68 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL elementos eléctricos del tipo de galga extensiométrica o capacitivos. En la figura 43 puede verse un medidor de vacío de capacitancia con diafragma. Fig. 43.- Medidor de vacío de capacitancia con diafragma. Los aparatos basados en las propiedades de un gas miden la conductividad térmica o la viscosidad. Estos parámetros varían de forma no lineal con la presión y dependen de la composición del gas, por lo que son inexactos. Trabajan entre 100 mm Hg abs y 0, 0001 mm Hg abs. INSTRUMENTACIÓN Y CONTROL 69 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Fig. 44.- Transductores térmicos. El elemento de termopar mide presiones entre 10 mm Hg y 0,001 mm Hg mediante la medición de las tensiones generadas en una serie de termopares soldados a un filamento caliente expuesto al gas. El filamento alcanza una temperatura de equilibrio que viene determinada por la cantidad de energía extraída del gas. A presiones más altas, más moléculas del gas chocan contra el filamento y extraen más energía que a bajas temperaturas, con lo cual aumenta la f.e.m. del termopar. En el elemento Pirani, dos filamentos de platino (referencia y medida) forman parte de dos brazos de un puente de Wheatstone. El filamento de referencia está inmerso en un gas conocido a presión constante, mientras que el filamento de medida está expuesto al gas a valorar. Los filamentos se calientan a través del puente y se mantienen a una temperatura constante. Las moléculas del gas que chocan contra el elemento de medida extraen energía que es detectada y sustituida por el circuito de realimentación. Cubren el intervalo de presiones de 10 mm Hg a 10-5 mm Hg. Los elementos de ionización se basan en la formación de los iones que se producen en las colisiones que existen entre moléculas y electrones (o bien particulas alfa en INSTRUMENTACIÓN Y CONTROL 70 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL el tipo de radiación). La velocidad de formación de estos iones, es decir la corriente iónica, varía directamente con la presión. Los forman el elemento de filamento caliente y el elemento de cátodo frío. Cubren el intervalo desde 10-4 y 10-9 mm Hg abs. Los elementos de cátodo (_ lamento) caliente (Bayard/Alpert (B-A) and Schulz Phelps (S-P)) emiten electrones termoiónicos de 70 eV que ionizan las moléculas de gas residual contra las que chocan. La corriente al colector (-150 V) varía con la densidad del gas, es decir con el número de moléculas por unidad de volumen (cc), lo que es una medida directa de la presión del gas. Fig. 45.- Elementos de ionización (Filamento caliente y Cátodo frío. Los elementos de cátodo (filamento) frío están basados en una descarga mantenida por un campo magnético externo que fuerza a los electrones a seguir una trayectoria en hélice con una alta probabilidad de ionizar el gas residual. El número de iones captados determina la presión del gas. Uno de los modelos es el llamado magnetrón invertido que puede medir de 1 a 10-11 mm Hg abs, si bien, su puesta en marcha a baja presión puede ser de horas o días. INSTRUMENTACIÓN Y CONTROL 71 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Ilustración 46.- Analizador de gas residual. Fuente: HORIBA STEC. Los detectores de fugas son espectrómetros de masas que detectan concentraciones extremadamente pequeñas de helio en presencia de grandes cantidades de otros gases. Pueden captar fugas tan pequeñas como 10-10 Ncc/seg. Tabla 5.- Características de los elementos de vacío INSTRUMENTACIÓN Y CONTROL 72 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL 1.4.2 MEDIDORES DE FLUJO Para la medición de flujo son empleadas diversos tipos de dispositivos. Los hay de tipo turbina que son movidos por el fluido, como algunos empleados en agua potable y los anemómetros o bien de desplazamiento positivo como algunos utilizados para gases. Existen muchos otros que funcionan con diversos principios físicos como magnetismo, efecto Doppler y ultrasonido, disipación de calor de alambres calentados, etc. MEDIDOR DE FLUJO DE TURBINA La figura 21. Muestra un medidor de flujo de turbina donde el fluido hace que el rotor de la turbina gire a una velocidad que depende del flujo volumétrico. Cuando cada alabe del rotor pasa por una bobina magnética, se genera un pulso de voltaje que entra a un medidor de frecuencia, un contador electrónico, o algún dispositivos similar cuyas lecturas se convierten a flujo volumétrico. Las tasas e flujo que puede medirse con medidores de flujo de turbinas de distintos tamaños, varían de algo tan bajo Ilustración 47 Fig. 21 Medidor de flujo de turbina . como 0.02 𝐿/𝑚𝑖𝑛 (0.003 𝑔𝑎𝑙/𝑚𝑖𝑛) a varios miles de 𝐿/𝑚𝑖𝑛 𝑜 𝑔𝑎𝑙/𝑚𝑖𝑛. MEDIDOR DE FLUJO DE VÓRTICE La figura 48. Ilustra un medidor de flujo de vórtice, donde se coloca un cuerpo que obstruye la corriente y hace que se formen vórtices y se aleje del cuerpo con una frecuencia que es proporcional a la velocidad del flujo. Un sensor en el medidor de flujo detecta los vórtices y genera una señal para el dispositivo de lectura del medidor. INSTRUMENTACIÓN Y CONTROL 73 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL La parte (b) de la figura 15.12 muestra un esquema del fenómeno de vórtice alejamiento. La forma del cuerpo obstructor, también llamado elemento de alejamiento del vórtice, varia de un fabricante a otro. Conforme el flujo se aproxima a la cara frontal del elemento obstructor, se bifurca en dos corrientes. El fluido cerca del cuerpo tiene una velocidad baja, en relación con la de las líneas de corriente principales. La diferencia de velocidades ocasiona que se formen capas de tensión que eventualmente rompen en vórtices en forma alternativa sobre los dos lados del elemento obstructor. La frecuencia de los vórtices que se crea es directamente proporcional a la velocidad del flujo y, por tanto, al flujo volumétrico. En el medidor hay sensores que detectan las variaciones de presión alrededor de los vórtices, y generan una señal de voltaje que alterna a la misma frecuencia que la del alejamiento del vórtice. La señal de salida es una corriente de pulsos de voltaje o una señal analógica de CD (corriente directa). Es frecuente que los sistemas estandarizados de instrumentación utilicen una señal analógica que varía de 4 a 20 mA CD (miliamperes de CD). Para la salida del pulso, el fabricante suministra un factor K del medidor de flujo, que indica los pulsos por unidad de volumen que pasa a través del medidor. Los medidores de vórtice se emplean en un rango amplio de fluidos, inclusive líquidos limpios y sucios, y gases y vapor. El factor K es el mismo para todos estos fluidos. INSTRUMENTACIÓN Y CONTROL 74 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Fig. 48.- Medidor de vórtice a) medidor de vórtice, b) esquena de la generación de vórtice desde un cuerpo obstructor. MEDIDOR DE FLUJO MAGNÉTICO Una de las ventajas del medidor de flujo magnético, como el de la figura 49. Es el flujo sin ninguna obstrucción. El fluido debe tener cierta conductividad, ya que el medidor opera con el principio siguiente: cuando un conductor móvil atraviesa un campo magnético, se induce un voltaje. Los componentes principales del medidor de flujo tubo alineado con un material no conductor, dos bobinas electromagnéticas dos electrodos y separados 80° de la pared del tubo. Los electrodos detectan el voltaje que genera en el fluido. Como el voltaje generado es directamente proporcional a la velocidad del fluido, un flujo volumétrico mayor genera un voltaje más elevados. Una característica importante de este tipo de medidor es que su INSTRUMENTACIÓN Y CONTROL 75 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL salida es independiente por completo de la temperatura, la viscosidad, la gravedad específica y turbulencia. Fig. 49.- medidor de flujo magnético. MEDIDORES DE FLUJO ULTRASÓNICO Son usados en aplicaciones en donde no se puede insertar un instrumento y además no se puede instalar un medidor en línea. El oído humano puede oír frecuencias de hasta 20 kHz, los medidores de flujo son llamados “ultrasónicos” porque operan a frecuencias mayores que esta. Cada transductor ultrasónico tiene un cristal pieza eléctrico. Los cristales emiten una señal ultrasónica cuando se les aplica un voltaje. La señal atraviesa la tubería y llega hasta un transductor pasivo y se produce un voltaje. INSTRUMENTACIÓN Y CONTROL 76 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Medidores ultrasónicos de tiempo de transito Los medidores de flujo ultrasónicos de tiempo de transito utilizan una señal de sonido que viaja desde un sensor emisor a otro que recibe la señal y la envía de vuelta. El tiempo de tránsito entre la señal enviada es comparada con el tiempo de transito de la señal recibida. Los medidores utilizan dos transductores, uno actúa como emisor y el otro como receptor. Cuando no hay flujo el tiempo de transito de las dos señales es el mismo. Cuando hay flujo el tiempo de tránsito en el sentido de flujo es menor que el tiempo en sentido contrario al flujo. Debido a que la señal debe atravesar la tubería varias veces, la presencia de burbujas o sólidos debilita la señal. Los transductores operan a frecuencias entre 1 y 2 MHz. Las tuberías pequeñas requieren frecuencias mayores que las requeridas en tuberías grandes. Medidores ultrasónicos de efecto doppler Los medidores de flujo de efecto doppler son usados en aguas turbias o con sólidos. El emisor y el receptor se encuentran en el mismo transductor. El efecto doppler es el cambio de frecuencia por la velocidad relativa de la fuente y el oyente. INSTRUMENTACIÓN Y CONTROL 77 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Las ondas de sonido que llegan al transductor receptor tienen una frecuencia alterada debido al líquido en movimiento. El cambio en la frecuencia es directamente proporcional a la velocidad del fluido y es necesario que las ondas reboten por lo que se tienen que tener burbujas o sólidos para que el caudalímetro funcione correctamente. MEDIDOR DE FLUJO MÁSICO Están diseñado para producir una señal de salida que es proporcional a la velocidad promedio de flujo o del flujo volumétrico. Esto es satisfactorio solo si se necesita el volumen distribuido a través del medidor. Sin embargo, ciertos procesos requieren una medición de la masa del fluido que se envía. Por ejemplo, en las plantas de procesamiento de alimentos es frecuente que la producción se indique como la cantidad enviada en kilogramos, libras masa o slugs. Algunos procesos químicos son sensibles a la masa de los constituyentes distintos que se mezclan, o que se introducen a una reacción. Los fluidos en dos fases como el vapor, son difíciles de medir con exactitud, si la temperatura y presión varían lo suficiente como para causar cambios significativos en la cantidad de líquido y vapor presentes. Una manera de hacer mediciones del flujo másico, es emplear un medidor de flujo como el que acabamos de describir, que indica el flujo volumétrico, y que en forma simultanea mida la densidad del fluido. Entonces, el flujo másico seria 𝑀 = 𝜌𝑄 Si se conoce la densidad del fluido o puede medirse en forma conveniente, este será un cálculo sencillo. Para ciertos fluidos, es posible calcular la densidad si se conoce su temperatura. A veces, en particular con gases, también se necesita la presión. Es fácil conseguir sondas de temperatura y transductores de presión que proporcionen los datos necesarios. La gravedad específica de ciertos fluidos se mide en forma directa por medio de un instrumento que recibe el nombre de gravitometro. La densidad de algunos fluidos se mide directamente con un INSTRUMENTACIÓN Y CONTROL 78 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL densitómetro. Las señales que se relacionan con el flujo volumétrico, temperatura, presión, gravedad específica y densidad, se introducen en dispositivos electrónicos especiales que realizan el cálculo de 𝑀 = 𝜌𝑄 con eficiencia. Fig. 50.- Representación esquemática dc la medición del flujo másico por medio de sensores múltiples. INSTRUMENTACIÓN Y CONTROL 79 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL 1.4.3 MEDIDORES DE NIVEL En la industria, la medición de nivel es muy importante, tanto desde el punto de vista del funcionamiento correcto del proceso como de la consideración del balance adecuado de materias primas o de productos finales. La utilización de instrumentos electrónicos con microprocesador en la medida de otras variables, tales como la presión y la temperatura, permite añadir "inteligencia" en la medida del nivel, y obtener exactitudes en la lectura altas, del orden del ± 0,2%, en el inventario de materias primas o finales o en transformación en los tanques del proceso. El transmisor de nivel "inteligente" hace posible la interpretación del nivel real (puede eliminar o compensar la influencia de la espuma en flotación del tanque, en la lectura), la eliminación de las falsas alarmas (tanques con olas en la superficie debido al agitador de paletas en movimiento), y la fácil calibración del aparato en cualquier punto de la línea de transmisión. Los instrumentos de nivel pueden dividirse en medidores de nivel de líquidos y de sólidos, que son dos mediciones claramente diferenciadas. MEDIDORES DE NIVEL DE LÍQUIDOS Los medidores de nivel de líquidos trabajan midiendo, bien directamente la altura de líquido sobre una línea de referencia, bien la presión hidrostática, bien el desplazamiento producido en un flotador por el propio líquido contenido en el tanque del proceso, bien aprovechando características eléctricas del líquido o bien utilizando otros fenómenos. Los primeros instrumentos de medida directa se dividen en: sonda, cinta y plomada, nivel de cristal, nivel de flotador, magnético, palpador servooperado y magnetoestrictivo INSTRUMENTACIÓN Y CONTROL 80 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Los aparatos que miden el nivel aprovechando la presión hidrostática son: Medidor manométrico Medidor de tipo burbujeo Medidor de presión diferencial de diafragma El empuje producido por el propio líquido lo aprovecha el medidor de desplazamiento. Los instrumentos que utilizan las características eléctricas del líquido son: Medidor resistivo/conductivo Medidor capacitivo Medidor ultrasónico Medidor de radar o microondas Medidor de radiación Medidor de láser. Y los que se basan en otros fenómenos: Medidor óptico Vibratorio Detector de nivel térmico o de dispersión térmica. INSTRUMENTOS DE MEDIDA DIRECTA El medidor de sonda consiste en una varilla o regla graduada de la longitud conveniente para introducirla dentro del depósito. La determinación del nivel se efectúa por lectura directa de la longitud mojada por el líquido. En el momento de la lectura el tanque debe estar abierto a presión atmosférica. Se utiliza, generalmente, en tanques de fuel-oil o gasolina. INSTRUMENTACIÓN Y CONTROL 81 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Ilustración 51 Fig. 25 Medidor de sonda Otro medidor consiste en una varilla graduada con un gancho que se sumerge en el seno del líquido y se levanta después hasta que el gancho rompe la superficie del líquido. La distancia desde esta superficie hasta la parte superior del tanque representa indirectamente el nivel. Se emplea en tanques de agua a presión atmosférica. Otro sistema parecido es el medidor de cinta graduada y plomada, representado en la figura 25 c, que se emplea cuando es difícil que la regla graduada tenga acceso al fondo del tanque. Se lanza la cinta con la plomada hasta que toca la superficie del líquido o hasta que toca el fondo del tanque. La marca del líquido en la cinta indica el nivel. El nivel de cristal consiste en un tubo de vidrio con sus extremos conectados a bloques metálicos y cerrados por prensaestopas que están unidos al tanque, generalmente, mediante tres válvulas, dos de cierre de seguridad en los extremos del tubo para impedir el escape del líquido, en caso de rotura del cristal, y una de purga (figura 52). El nivel de cristal normal (figura 52 a) se emplea para presiones de hasta 7 bar. A presiones más elevadas el cristal es grueso, de sección rectangular y está protegido por una armadura metálica (figura 52 b). En otro tipo de medidor de nivel la lectura del nivel se efectúa con un cristal a reflexión o bien por transparencia. En el primer caso, que puede verse en la figura 52 c, el vidrio en contacto con el líquido está INSTRUMENTACIÓN Y CONTROL 82 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL provisto de ranuras longitudinales que actúan como prismas de reflexión indicando la zona de líquido con un color oscuro casi negro y la zona superior en contacto con el vapor de color claro. En la lectura por transparencia (figura 52 d) empleada para apreciar el color, características o interfase del líquido, éste está contenido entre dos placas de vidrio planas y paralelas que permiten ver directamente el nivel, mejorándose la apreciación visual al acoplar una lámpara de iluminación al sistema. Fig. 52.- Nivel de cristal Los niveles de vidrio son susceptibles de ensuciarse por las características del líquido que miden, impidiendo que el nivel pueda apreciarse claramente. Entre los líquidos que presentan este inconveniente figuran el caramelo y los líquidos pegajosos. INSTRUMENTACIÓN Y CONTROL 83 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL El flotador conectado directamente está unido por un cable que desliza en un juego de poleas a un índice exterior que señala sobre una escala graduada. Es el modelo más antiguo y el más utilizado en tanques de gran capacidad, tales como los de fuel-oil y gas-oil. Tiene el inconveniente de que las partes móviles están expuestas al fluido y pueden romperse, y de que el tanque no puede estar sometido a presión. Además, el flotador debe mantenerse limpio. La escala está graduada de forma inversa, es decir, cuando el tanque está lleno, el índice exterior está en la parte inferior de la escala y señala el 100% del nivel, y cuando está vacío señala el 0% con el índice situado en la parte superior. El indicador de nivel magnético se basa en el seguimiento magnético de un flotador que desliza por un tubo guía y que contiene un potente electroimán. Hay dos modelos básicos: 1. Flotador tubo guía situados verticalmente en el interior del tanque. Dentro del tubo, una pieza magnética sigue al flotador en su movimiento y mediante un cable y un juego de poleas arrastra el índice de un instrumento situado en la parte superior del tanque. El instrumento puede, además, incorporar un transmisor neumático, electrónico o digital. Su respetabilidad es de ± 0,01 o 0,4 mm. 2. Flotador que desliza a lo largo de un tubo guía sellado acoplado externamente al tanque. El flotador con_ ene un potente imán y, en la parte externa, hay un tubo de vidrio no poroso herméticamente sellado, dotado de un indicador fluorescente o de pequeñas cintas magnéticas que siguen el campo magnético del flotador. INSTRUMENTACIÓN Y CONTROL 84 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Fig. 53.- Instrumentos de nivel de flotador (directo y magnético). Fuente: Sigma y Cesare Bonetti. A medida que el nivel sube o baja las cintas giran y, como tienen colores distintos en su anverso y reverso, visualizan directamente el nivel del tanque. El instrumento puede tener interruptores de alarma y transmisor incorporados. Se utilizan en sustitución de los niveles de vidrio cuando se dan algunas de las siguientes condiciones: a) La presión es superior a 25 bar. b) Existe la probabilidad de rotura del vidrio por las condiciones de los líquidos (caso de altas presiones, muy bajas temperaturas, etc.). c) Es preciso evitar el escape de gases tóxicos, líquidos in_ amables, etc. d) Los depósitos o tanques a medir están enterrados, o bien cuando es necesario ver el nivel a distancia. INSTRUMENTACIÓN Y CONTROL 85 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL e) Los líquidos son sucios o viscosos (asfaltos, residuos de vacío, crudos, etc.). Los medidores por palpador servooperado (figura 54) disponen de un elemento de medida que consiste en un disco de desplazamiento suspendido por una cinta perforada (o un cable) de acero inoxidable que está acoplada a un tambor ranurado, el cual almacena o dispensa la cinta. El tambor está conducido por un servomotor controlado y montado en unos cojinetes de precisión. Cuando el nivel del producto sube o baja, el desplazador es subido o bajado automáticamente manteniendo el contacto con la superficie del producto. El tambor de medida está montado en el techo del tanque y dispone de un codificador óptico y del transmisor de los datos de nivel. Generalmente, la transmisión de la información es digital serie y codificada, sujeta a estándar. Fig. 54.- Medidor de nivel por palpador servooperado. Fuente: Gauging Systems Inc El medidor de nivel magnoestrictivo utiliza un flotador cuya posición, que indica el nivel, se determina por el fenómeno de la magnetoestricción. Para detectar la posición del flotador, el transmisor envía un impulso alto de corriente de corta duración (impulso de interrogación) hacia abajo al tubo de guía de ondas, con lo que crea un campo magnético tubular que interacciona inmediatamente con el campo magnético generado por los imanes del flotador. INSTRUMENTACIÓN Y CONTROL 86 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Fig. 55.- Medidor de nivel magnetoestrictivo. El medidor manométrico consiste en un sensor de presión piezoresistivo suspendido de la parte superior del tanque e inmerso en el líquido. El sensor con_ ene un puente de Wheastone y, bajo la presión del líquido, el sensor se flexa y la tensión que crea es captada por las galgas extensiométricos, dando lugar a un desequilibrio del puente y a una señal de salida proporcional a la presión aplicada, es decir, al nivel. El sensor está contenido en una caja protectora con un diafragma flexible y relleno de aceite de silicona lo que le da una gran robustez. Puede estar acoplado a un transmisor electrónico o digital de 4-20 mA c.c. y comunicaciones HART, Fielbus, etc. Su exactitud es de, ± 0,25%. El sensor mide la presión debida a la altura de líquido h que existe entre el nivel del tanque y el eje del instrumento. Así, pues, el campo de medida del instrumento corresponderá: 0 − ℎ × 𝛾 × 𝑔 𝑝𝑎𝑠𝑐𝑎𝑙 INSTRUMENTACIÓN Y CONTROL 87 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Fig. 56.- Medidor manométrico. Fuente ABB El medidor de tipo burbujeo emplea un tubo sumergido en el líquido a cuyo través se hace burbujear aire mediante un rotámetro con un regulador de caudal incorporado (figura 57). La presión del aire en la tubería equivale a la presión hidrostática ejercida por la columna de líquido, es decir, al nivel. El regulador de caudal permite mantener un caudal de aire constante (unos 150 l/h) a través del líquido, independientemente del nivel. La tubería empleada suele ser de 1/2" con el extremo biselado para una fácil formación de las burbujas de aire. Una tubería de menor diámetro tipo capilar reduciría el tiempo de respuesta pero, en el caso de tanques pequeños y cambios de nivel rápidos, produciría un error en la medida provocado por la pérdida de carga del tubo. INSTRUMENTACIÓN Y CONTROL 88 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Fig. 57.- Medidor de tipo burbujeo INSTRUMENTOS BASADOS EN CARACTERÍSTICAS ELÉCTRICAS DEL LÍQUIDO El medidor de nivel conductivo o resistivo (figura 58) consiste en uno o varios electrodos y un circuito electrónico que excita un relé eléctrico o electrónico al ser los electrodos mojados por el líquido. Este debe ser lo suficientemente conductor como para excitar el circuito electrónico, y de este modo el aparato puede discriminar la separación entre el líquido y su vapor, tal como ocurre, por ejemplo, en el nivel de agua de una caldera de vapor. La impedancia mínima es del orden de los 25 MW/cm, y la tensión de alimentación entre los electrodos y el tanque es alterna para evitar fenómenos de oxidación en las sondas, por causa del fenómeno de la electrólisis. INSTRUMENTACIÓN Y CONTROL 89 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Fig. 58.- Medidor de nivel resistivo/conductivo MEDIDORES DE NIVEL DE SÓLIDOS En los procesos continuos, la industria ha ido exigiendo el desarrollo de instrumentos capaces de medir el nivel de sólidos en puntos fijos o de forma continua, en particular en los tanques o silos destinados a contener materias primas o productos finales. INSTRUMENTACIÓN Y CONTROL 90 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Fig. 59.- Sistemas de medición de nivel de sólidos fijos y continuos DETECTORES DE NIVEL DE PUNTO FIJO El detector de diafragma (figura 60) consiste en una membrana flexible que puede entrar en contacto con el producto dentro del tanque y que actúa sobre un microrruptor. El material del diafragma puede ser de tela, goma, neopreno o fibra de vidrio. El medidor de diafragma tiene la ventaja de su bajo coste y trabaja bien con materiales de muy diversa densidad. La exactitud es de ± 50 mm. INSTRUMENTACIÓN Y CONTROL 91 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Ilustración 60.- Medidor de diafragma. DETECTORES DE NIVEL CONTINUOS El medidor de nivel de sondeo electromecánico, representado en la figura 33, consiste en un pequeño peso móvil sostenido por un cable, desde la parte superior del silo, mediante poleas. Un motor y un programador situados en el exterior establecen un ciclo de trabajo del peso. Fig. 61.- Sondeo electromecánico INSTRUMENTACIÓN Y CONTROL 92 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL El medidor de nivel de báscula (figura 62) mide el nivel de sólidos indirectamente a través del peso del conjunto tolva más producto; como el peso de la tolva es conocido, es fácil determinar el peso del producto y, por lo tanto, el nivel. La tolva se apoya en una plataforma de carga actuando sobre la palanca de una báscula o bien carga sobre otros elementos de medida neumáticos, hidráulicos o eléctricos (galga extensiométrica y microprocesador). Fig. 62.- Medidor de báscula y células de carga INSTRUMENTACIÓN Y CONTROL 93 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL 1.4.4 MEDIDORES DE TEMPERATURA La temperatura es una de las principales variables que afectan el curso de los procesos químicos, por tal razón esta variable debe ser medida con la mayor exactitud posible para poder controlarla adecuadamente. TEMPERATURA Y CALOR Todas las sustancias están compuestas de pequeñas partículas denominadas moléculas, que se encuentran en continuo movimiento. Cuanto más rápido es el movimiento de las moléculas, mayor es la temperatura del cuerpo. Por lo tanto se puede definir a la temperatura como el grado de agitación térmica de las moléculas. En la práctica, la temperatura se representa según una escala numérica, cuanto mayor es su valor, mayor es la energía cinética media de los átomos del cuerpo en cuestión. Otros conceptos que a veces se confunden con la temperatura son los de energía térmica y calor. La energía térmica de un cuerpo, es la sumatoria de las energías cinéticas de sus átomos y depende, también de la masa y tipo de sustancia. Calor es la energía en tránsito o la forma de energía que es transferida a través de la frontera de un sistema, en virtud de una diferencia de temperaturas. La literatura reconoce tres medios distintos de transmisión de calor. Conducción: Es un proceso por el cual el calor fluye de una región de alta temperatura hacia otra región de temperatura más baja, dentro de un medio sólido, líquido o gaseoso, o entre medios diferentes pero en contacto físico directo. Convección: Es un proceso de transporte de energía, por la acción combinada de la conducción del calor, almacenamiento de energía y movimiento del conjunto. INSTRUMENTACIÓN Y CONTROL 94 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Ilustración 63 Figura 1 esquema de los flujos de calor entre un área y su entorno La unidad normalizada de medición de temperatura en el Sistema Internacional de Unidades es el grado Celsius, cuyo símbolo es ºC, sin embargo en la industria se utiliza también los grados Fahrenheit. Patrones del LCPN-T (Laboratorio Custodio de los Patrones Nacionales de Temperatura). La Termometría en el mundo está basada en recomendaciones que han sido vertidas en diferentes escalas de temperatura. En éstas escalas de temperatura se definen los patrones primarios, los patrones de transferencia (orden secundario), el rango de medida, los sub rangos de medición según la técnica empleada, las funciones de referencia y algunas recomendaciones que unifican y facilitan la medición de la temperatura. Actualmente, la termometría está regida por la Escala Internacional de INSTRUMENTACIÓN Y CONTROL 95 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Temperatura de 1990, conocida por sus siglas en inglés como ITS-90 (Internacional Temperatura Scale of 1990), la cual se encuentra vigente desde el 01 de enero de 1990. En la ITS-90 están definidos 17 puntos fijos (patrones primarios) para el rango de temperatura desde 13,8 K hasta los 1 357,77 K y como patrón de transferencia el Termómetro de Resistencia de Platino (SPRT, Standard Platinum Resistance Thermometer). Para sustentar su trabajo, el LCPN de Temperatura cuenta con todos los patrones y equipos necesarios, los cuales se indican en la Tabla 6. Tabla 6 Patrones y Equipos necesarios del LCPN-T. CALIBRACIÓN La única forma de tener confianza en un termómetro es teniendo su certificado de calibración. En esta forma, se puede estar seguro de que las lecturas que el termómetro da tienen un significado. Aun así, las industrias siguen utilizando termómetros sin calibrar. INSTRUMENTACIÓN Y CONTROL 96 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL La temperatura es uno de los valores físicos mas medidos, pero su significado no es ampliamente entendido. A diferencia de otros parámetros, como masa y tiempo, la temperatura es definida sobre la base de una serie de condiciones teóricas mientras que otros parámetros son definidos en base a condiciones físicas reales. Por ejemplo, el kilogramo patrón está en Paris y el tiempo está basado en transiciones atómicas en un átomo de Cesio. La temperatura está basada en la termodinámica de un sistema perfecto, tal como un gas ideal y de esto resulta la escala termodinámica de temperatura medida en kelvin (K) la cual es inalcanzable. Lo que se hace es la segunda mejor opción y utilizando sistemas termodinámicos imperfectos para lograr una escala de temperatura de trabajo, tan cerca de la ideal como se pueda. Esta escala de trabajo es la Escala Internacional de Temperatura de 1990 (ITS-90) y es medida en grados Celsius para temperatura arriba de 0 y Kelvin o Celsius para temperatura por debajo de 0. Cuando un termómetro es calibrado, debería serlo con base a la escala ITS 90 o con base a otra escala tales como la IPTS-68 ò IPTS-48. Tanto la escala ITS 90 como las anteriores, contienen valores de temperatura en grados Celsius con aceptación internacional, asignados a fenómenos físicos reproducibles y que siempre ocurren a la misma temperatura (por ejemplo, temperatura de solidificación de un metal puro). La escala acepta también unos termómetros definidos como estándares para ser utilizados dentro de ciertos rangos de la escala como un instrumento de extrapolación. Los valores asignados a los puntos fijos son los mejores valores para la temperatura termodinámica que pueden ser obtenidos experimentalmente usando tecnología corriente. Conforme la tecnología mejora, mejores medidas pueden ser hechas por lo que cada 20 años aproximadamente se actualiza el valor asignado a los puntos fijos. Como ejemplo se puede mencionar el caso del punto de solidificación del Zinc que en 1968 era de 419,58 °C y en 1990 llegó a ser de 419,527 °C. El Zinc siempre solidifica a la misma INSTRUMENTACIÓN Y CONTROL 97 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL temperatura, pero algunas mediciones termodinámicas han mejorado, por lo que se ha asignado ese nuevo valor al punto de solidificación del Zinc. La forma más simple y precisa de calibrar termómetros es utilizando los puntos fijos mostrados en la Tabla 5.3, pero se está limitado a una pequeña selección de puntos sobre un rango de temperatura y debe tenerse cuidado en establecer una verdadera trazabilidad a estándares nacionales. La mayor parte de las calibraciones se llevan a cabo en el rango de (–200 a 1 100) °C. En la Tabla 7 se muestran los puntos fijos con su valor asignado de temperatura para el rango indicado. Tabla 7 Puntos fijos de la escala ITS 90 en el rango completo. Notas: SPRT: Termómetro estándar de resistencia de platino RT: Termómetro de radiación Triple punto: Estados sólido, líquido y gaseoso en equilibrio. Para llevar a cabo mediciones entre estos puntos, se han designado los tipos de termómetros indicados en la Tabla 5.3. Estos han sido calibrados en los puntos fijos dentro de un rango definido, para luego interpolar entre los puntos fijos. INSTRUMENTACIÓN Y CONTROL 98 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Para calibrar un termómetro de trabajo en un punto lejos del punto fijo, se debe utilizar el SPRT y luego el termómetro de trabajo para comparar ambas medidas. Para esto, se necesita poner ambos termómetros en el mismo volumen isotérmico suficientemente grande para garantizar que ambos termómetros están a la misma temperatura que el volumen que los contiene. A partir de los métodos definidos para la escala ITS-90, se establecen los dos métodos para calibrar termómetros: el de puntos fijos y el método de comparación. ESCALAS DE TEMPERATURA Desde el inicio de la termometría, científicos, investigadores y fabricantes de instrumentos de medida, tenían ciertas dificultades para atribuir valores patrones a la temperatura, por medio de escalas reproducibles como existía en la época para pesos, distancias y tiempos. Las escalas definidas fueron las denominadas Fahrenheit y Celsius. La escala Fahrenheit define al valor 32 como el punto de fusión del hielo y 212 como el punto de ebullición del agua. El intervalo entre estos dos valores es dividido en 180 partes iguales, siendo cada una de ellas un grado fahrenheit. La escala Celsius, define el valor cero para el punto de fusión del hielo y cien al punto de ebullición del agua. El intervalo entre ambos puntos está dividido en cien partes iguales, cada una de ellas es un grado Celsius. La denominación grado centígrado no es recomendada. Ambas escalas son relativas, es decir que sus valores numéricos de referencia son totalmente arbitrarios. Si se disminuye continuamente la temperatura de una sustancia, se llega a un punto limite el cual es imposible de superar, por la propia definición de temperatura. Este punto, en el cual prácticamente cesa todo movimiento atómico, es el cero absoluto INSTRUMENTACIÓN Y CONTROL 99 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL de temperatura. Este valor, calculado por extrapolaciones es en la escala Celsius de –273,15 °C. Existen escalas denominadas absolutas, en las cuales el cero está ubicado en el cero absoluto de temperatura. Actualmente se encuentran en uso las escalas Kelvin y Rankine. La escala Kelvin posee la misma división que la Celsius, y su cero se corresponde con el punto más bajo de temperatura, es decir –273,15 °C. La escala Rankine posee, el mismo cero que la escala Kelvin pero su división es idéntica a la de la escala Fahrenheit. En la actualidad, la escala Fahrenheit es común en países de habla inglesa pero su utilización está declinando a favor de la Celsius, que tiene aceptación universal. Análogamente la escala Kelvin habrá de sustituir completamente a la escala Rankine. Existe otra escala relativa, la Reaumur, hoy prácticamente en desuso. Esta escala adopta como cero el punto de fusión del hielo y 80 el punto de ebullición del agua. El intervalo está dividido en 80 partes iguales. En la Tabla 8 se indican las escalas de temperatura existentes con sus respectivos valores. Tabla 8 Escalas de Temperatura. INSTRUMENTACIÓN Y CONTROL 100 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL CLASES DE TEMPERATURA El término termometría significa medición de temperatura. Eventualmente, el termino pirometría es utilizado con el mismo significado. Es por ello que con base en la etimología de las palabras, se puede definir: Pirometría: Medición de altas temperaturas, en el rango en el que se manifiestan los efectos de radiación térmica. Criometría: Medición de bajas temperaturas, en general cercanas al cero absoluto. Termometría: Término genérico que involucra los dos anteriores como casos particulares. Los métodos de medición de temperatura se clasifican los instrumentos medidores de temperatura en métodos de medición directa como los termómetros de resistencia y de medición indirecta como los pirómetros. TIPOS DE MEDIDORES DE TEMPERATURAS TERMÓMETRO DE RESISTENCIA RTD (RESISTANCE TEMPERATURE DETECTOR) En general, los RTD´s son dispositivos que censan temperatura mediante los cambios de resistencia eléctrica en un material. El elemento consiste usualmente en un arrollamiento de hilo muy fino del conductor adecuadamente bobinado entre capas de material aislante y protegido con un revestimiento de vidrio o cerámica. Hoy en día, el elemento primario de más alta precisión en los termómetros de resistencia es el platino. De hecho, es usado como un estándar de interpolación desde el punto del oxígeno (-182,96 ºC) al punto del antimonio (630,74 ºC) por su excelente linealidad. INSTRUMENTACIÓN Y CONTROL 101 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL La medición de temperatura utilizando sondas de resistencia depende de las características de resistencia en función de la temperatura, que son propias del elemento de detección. CARACTERÍSTICAS Las principales características de los Termómetros de Resistencia RTD se encuentran resumidas en la Tabla 9. Tabla 9 Características del Termómetro de Resistencia. Metal Resistivida Coeficiente Inter. útil de Costo Resistenci d( relati a sonda a vo 0 C( ) /cm) de temperatur min. temperatur a ( C) de a Precisi ón ( C) hilo ( C) (mm ) Platin 9,83 0,003 85 -200 a 950 0,05 Alto o 100;200; 0,01 500 Níquel 6,38 0,006 3 a -150 a 300 0,05 Medi 0,006 6 Cobre 1,56 0,004 25 100 0,50 10 0,10 o -200 a 120 0,05 Bajo VENTAJAS • Excelente linealidad (más que la termocupla). • Elevada estabilidad. • Amplio rango lineal de temperatura de operación: (-150 a 950) • Mejor estabilidad a altas temperaturas: 950 • Elevada exactitud. INSTRUMENTACIÓN Y CONTROL C. C. 102 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL • Puede ser excitado con voltajes ac ó dc. DESVENTAJAS • Baja sensibilidad. • Elevado costo. • Puede ser afectado por contacto, choque y aceleración. • Requiere 3 ó 4 hilos para su medición. • No apto para respuesta rápida o donde se requieren pequeños sensores. • Pequeña • Autocalentamiento. • Requiere fuente de corriente. R. APLICACIONES • Temperaturas de fluidos. • Mediciones de temperatura en superficies. TERMOPARES El termopar se basa en el efecto descubierto por Seebeck en 1821, de la circulación de una corriente en un circuito formado por dos metales diferentes cuyas uniones (unión de medición o caliente y unión de referencia o fría) se mantienen a distinta temperatura, Esta circulación de corriente obedece a dos efectos termoeléctricos combinados, el efecto Peltier que provoca la liberación o absorción de calor en la unión de dos metales distintos cuando una corriente circula a través de la unión y el efecto Thomson que consiste en la liberación o absorción de calor cuando una corriente circula a través de un metal homogéneo en el que existe un gradiente de temperatura. INSTRUMENTACIÓN Y CONTROL 103 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Un termopar consiste de dos metales diferentes, A y B, unidos en un terminal (unión) que produce un voltaje termoeléctrico pequeño (voltaje Seebeck) cuando es calentada, Figura 64. Ilustración 64 Voltaje Seebeck REQUERIMIENTOS DE LOS MATERIALES USADOS PARA TERMOPARES. Los requerimientos fundamentales que deben tener dos materiales para formar un termopar son: • La f.e.m. generada por grado centígrado de variación de temperatura (coeficiente Seebeck), termopotencia o sensibilidad térmica, sea lo más elevada posible. • El rango de temperatura medible sea lo más alto posible. • Otro factor importante en la selección del par de metales es que la característica f.e.m. contra temperatura sea lo más lineal posible como se muestra en la Figura 65. La primera condición da una mayor sensibilidad y la segunda permite medir una gama de temperaturas más amplia. Hasta hace unos años, las dos condiciones no se daban simultáneamente. No obstante, se seleccionaron pares de metales que soportan hasta temperaturas muy altas y entregan una diferencia de potencial suficiente para tener una buena INSTRUMENTACIÓN Y CONTROL 104 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL apreciación de la temperatura. Hoy en día, se ha creado una nueva termocupla que combina ambas ventajas, la tipo N y se espera que en el futuro pueda desplazar a las tipo E, J, T y K, todavía se encuentra en la etapa de normalización. N N Ilustración 65 f.e.m vs T Existen materiales termoeléctricos tales como: metales nobles, base y refractarios, carbón y carburos; materiales y elementos dopados. Los termopares de materiales base son el tipo de mayor utilización en la industria. INSTRUMENTACIÓN Y CONTROL 105 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Tabla 10 Tipos comunes de termopares. . INSTRUMENTACIÓN Y CONTROL 106 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL (1) Estos tipos de termopares son los denominados industriales; existen otros muy especiales a usar en laboratorio. (2) La denominación fue dada a estos pares por la ISA. (3) Esta denominación está totalmente reconocida. (4) Chromel está compuesto de 90% de Níquel y 10% de Cromo. (5) Alumel está compuesto de 95% de Níquel y 5% entre Aluminio, Silicio y Manganeso. (6) Constantan está compuesto de 55% de Cobre y 45% de Níquel. TERMOPAR TIPO E Se utiliza hasta unos 870 °C en el vacío o en atmósferas inertes ligeramente oxidantes o reductoras. No está sujeto a corrosión para temperaturas inferiores a 0 °C, pero Chromel es atacado por atmósferas sulfurosas. Es bastante sensible. TERMOPAR TIPO J Es el más popular y ampliamente empleado de todas las combinaciones de metal base, se recomienda para atmósferas reductoras hasta unos 870 °C. Se fabrican termopares desde el # 6 hasta el # 56 AWG. Después de 400 °C se corroe rápidamente. Debe protegerse de oxígeno, humedad y azufre. TERMOPAR TIPO T Se recomienda para atmósferas oxidantes o reductoras hasta 400 °C. Apropiado en aplicaciones donde existe humedad. Se recomienda para trabajos a baja temperatura. Puesto que la homogeneidad y uniformidad de los alambres puede mantenerse mejor que con otras combinaciones, se puede lograr mayor precisión a largo plazo. Está sujeto a oxidación y contaminación por encima de 400 °C debido al cobre, y por encima de los 600 °C debido al constatan. Es moderamente sensible. Requiere protección para emanaciones ácidas. INSTRUMENTACIÓN Y CONTROL 107 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL TERMOPAR TIPO K Los termopares tipo K encuentran su aplicación más útil en atmósfera neutra; además, se recomienda para atmósferas oxidantes, sin embargo, es afectado por el azufre, el anhídrido sulfuroso, el ácido sulfídrico hasta 1 260 °C. TERMOPARES TIPOS C Y G Poca resistencia a la oxidación, deben utilizarse en vacío, atmósferas inertes e hidrógeno hasta 2 760 °C. TERMOPARES TIPOS R, S Y B Tienen gran resistencia a la oxidación y corrosión, no obstante el carbón y muchos vapores metálicos pueden contaminarlos. Se recomienda utilizarlos hasta 1 500 °C, aunque con el tipo B se pueden hacer medidas hasta 1 800 °C. El platino se corroe fácilmente arriba de 1 000 °C; debe ser usado en tubos de cerámica de protección hermética. TERMOPARES TIPO N Esta nueva termocupla niquel-base Nicrosil/Nisil (Niquel-Cromo- Silicio/NiquelSilicio) ofrece mejor estabilidad termoeléctrica en atmósferas oxidantes, que las aleaciones existentes de base-metal como son los tipos E, J, K y T. Su rango de trabajo es (-270 a 1300) °C. Este termopar representa una alternativa para el tipo K, ya que es más estable a altas temperaturas. SELECCIÓN DE TERMOPARES La selección de los alambres para termopares se hace de forma que tenga una resistencia adecuada a la corrosión, a la oxidación, a la reducción y a la cristalización, que desarrollen una f.e.m. relativamente alta, que sean estables, de bajo costo y de baja resistencia eléctrica y que la relación entre la temperatura y la INSTRUMENTACIÓN Y CONTROL 108 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL f.e.m. sea tal que el aumento de esta sea (aproximadamente) paralelo al aumento de la temperatura. La elección del termopar depende de tres factores principales: • Rapidez de respuesta o de reacción a la variación de temperatura que se necesite. • La profundidad de inmersión, o sea, la distancia que el termopar tiene que penetrar en el equipo que utiliza el proceso. • La vida o duración, o sea, el tiempo probable en el cual el termopar conserva una exactitud aceptable. VENTAJAS • Miden altas temperaturas. • Alta velocidad de respuesta ante variaciones en la temperatura a medir. • Voltaje autogenerado. • Apropiados para medir gradientes de temperatura. • Bajo costo. • Amplio rango de temperatura. • Medición confiable aún cuando sus alambres estén gastados (sólo dejan de medir cuando se rompe uno de ellos). • Tamaño pequeño. • Robustez ante fallas o daños. • No requieren mantenimiento. • No requieren calibración. DESVENTAJAS • Baja sensibilidad y exactitud. • Voltaje de salida bajo. • Requieren unión de referencia. • Medición afectada por ruido. INSTRUMENTACIÓN Y CONTROL 109 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL • No lineales. APLICACIONES • Biofísica. • Temperatura interna de máquinas de combustión. • Instrumentos científicos. • Investigaciones médicas y petroquímicas. • Calorimetría. • Vehículos espaciales. • Reacciones químicas. PIRÓMETROS La Pirometría es un método de medición sin contacto que se usa típicamente para muy altas temperaturas. Cuando un cuerpo es calentado emite energía radiante que puede ser detectada y relacionada con la temperatura del cuerpo. La relación entre la intensidad espectral, la longitud de onda y la temperatura es conocida como la Ley de Plank. PIRÓMETROS INFRARROJOS (IR) La radiación infrarroja es parte del espectro electromagnético, el cual incluye ondas de radio, microondas, luz visible, así como rayos gamma y rayos X. El rango infrarrojo está entre la porción visible del espectro y las ondas de radio. Las longitudes de onda infrarrojas son usualmente expresadas en micrones (µm), donde el espectro infrarrojo se extiende desde (0,7 a 1 000) µm. Solamente la banda desde (0,7 a 14) µm es usada para medición infrarroja de temperatura. Usando detectores y sistemas ópticos, los termómetros infrarrojos sin contacto pueden enfocar en porciones de la banda de (0,7 a 14) µm. Debido a que cada objeto emite una cantidad óptima de energía infrarroja en un punto específico dentro de la banda infrarroja, cada proceso puede requerir modelos únicos de sensores INSTRUMENTACIÓN Y CONTROL 110 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL con tipos de lentes y detectores específicos. Por ejemplo, un sensor con un rango espectral centrado en 3,43 µm es óptimo para medir la superficie de temperatura del polietileno y materiales parecidos. Un sensor que comience en 5 µm es usado para medir superficies de vidrio. Un sensor de 1 µm es usado para metales. Existen otros que se usan para medir superficies a muy bajas temperaturas, como el papel. Un objeto refleja, transmite y emite energía. La intensidad de la energía infrarroja emitida por un objeto, se incrementa o decrementa en proporción a su temperatura. Esto es, que la energía emitida, o su emisión, indica una temperatura del objeto. Los Pirómetros infrarrojos permiten a los usuarios medir temperatura en aplicaciones donde los sensores convencionales no pueden ser empleados. Específicamente, en casos de objetos en movimiento (tales como rodamientos, maquinaria en movimiento o cintas transportadoras), o donde se requiere medición sin contacto debido a razones de contaminación o riesgos (tales como alto voltaje), donde las distancias son demasiado grandes o donde las temperaturas a medir son demasiado altas para las termocuplas u otros sensores de contacto. Las consideraciones para seleccionar un IR incluyen el campo de visión (tamaño del objeto y la distancia), tipo de superficie donde se quiere medir (emisividad), respuesta espectral (efectos atmosféricos o transmisión a través de superficies y rango de temperatura). Otras consideraciones incluyen el tiempo de respuesta, ambiente, limitaciones de montaje, aplicación de ventanas y procesamiento de señal. El Campo de Visión es el ángulo de visión al cual el instrumento opera y está determinada por el lente de la unidad. Para obtener una lectura precisa de la temperatura, el objeto a medir deberá estar contenido completamente en el campo de visión del instrumento. Así el IR determina la temperatura promedio de todas las superficies dentro del campo de visión. INSTRUMENTACIÓN Y CONTROL 111 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL La Emisividad (e) está definida como el cociente de la energía irradiada por un objeto a una temperatura dada a la energía emitida por un radiador perfecto o cuerpo negro a la misma temperatura. La emisividad del cuerpo negro es 1,0. Todos los valores de emisividad están entre 0,0 y 1,0. Los sensores infrarrojos tienen emisividad ajustable, usualmente desde 0,1 a 1,0, lo que permite medir con precisión, la temperatura de varios tipos de superficie. Relacionada con la emisividad está la Reflectibilidad (R), que es una medida de la habilidad de un cuerpo para reflejar energía infrarroja, y la Transmisividad (T), que es una medida de la habilidad de un objeto para dejar pasar o transmitir energía infrarroja. Toda la energía radiante debe ser emitida (e), transmitida (T) o reflejada (R) de acuerdo a la temperatura del cuerpo. La energía total es la suma de la emisividad, la transmisividad y reflectibilidad y debe ser igual a 1,0. La superficie ideal para medición infrarroja es el cuerpo negro. La mayoría de los objetos no son radiadores perfectos pero reflejarán o transmitirán una porción de la energía. La mayoría de los instrumentos tienen la habilidad de compensar los diferentes valores de emisividad para distintos materiales. En general, para emisividades altas, la medida de temperatura más precisa se obtiene usando infrarrojo. Objetos con muy baja emisividad (por debajo de 0,2) pueden ser aplicaciones difíciles. Algunas superficies metálicas pulidas o brillantes, tales como el aluminio, son tan reflectivos del infrarrojo que una medición precisa no siempre es posible. La reflectibilidad es usualmente una consideración más importante que la transmisión excepto en muy pocas aplicaciones, tales como películas plásticas delgadas. La emisividad de la mayoría de las sustancias orgánicas (madera, tela, plásticos, etc) es de aproximadamente 0,95. La mayoría de las superficies pintadas y rugosas también tienen altos valores de emisividad. La respuesta espectral es el ancho del espectro infrarrojo cubierto. La mayoría de los pirómetros (típicamente usados para temperaturas por debajo de los 1 000 °F) INSTRUMENTACIÓN Y CONTROL 112 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL usan un filtro de banda ancha en un rango de (8 a 14) µm. Este es el rango de mayor utilización, ya que permite hacer medidas sin la interferencia atmosférica (es decir, donde la temperatura atmosférica afecta la lectura del instrumento). Algunas unidades usan filtros más anchos. Para medir la temperatura a través de vidrio o cuarzo, debe considerarse la transmisión como un punto muy importante. El pirómetro deberá tener una longitud de onda donde el vidrio sea algo transparente, lo que significa que solo pueden ser usados para altas temperaturas. De otra manera el instrumento tendrá errores en la medida debido a que él promedia la temperatura del vidrio con la temperatura del objeto medido. Las dificultades que se presentan para determinar la temperatura verdadera de un cuerpo mediante pirómetros de radiación pueden hacer creer que la regulación de la temperatura con estos instrumentos es muy difícil. Sin embargo, hay que señalar afortunadamente que en muchos procesos las condiciones de trabajo son repetitivas; de este modo aunque se desconozca la emisividad o se presenten radiaciones parásitas o el cuerpo sea transparente se controlará el proceso en condiciones idénticas, es decir, a iguales indicaciones del instrumento, ya que es más importante este punto que la detección de la temperatura real del proceso. Ha habido varios intentos para proyectar un pirómetro cuyas lecturas fueran independientes del coeficiente de emisión del cuerpo. El modelo más logrado es el denominado pirómetro de relación o de dos colores, que divide la radiación del objeto en dos haces medidos por dos células de silicio similares, una de ellas dispone de un filtro que sólo deja pasar la radiación de longitud de onda más corta (0,65 µm) y la otra en la zona de 0,9 µm. La relación entre las dos corrientes de salida de la célula es una medida de la temperatura del objeto. Su empleo es excelente en los llamados cuerpos grises, es decir, aquellos cuyo coeficiente de emisión es constante para todas las longitudes de onda. Por otro lado, este pirómetro permite medir a través de atmósfera de humos, vapor y polvo ya que por INSTRUMENTACIÓN Y CONTROL 113 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL su principio de funcionamiento la lectura es teóricamente independiente de la absorción de la atmósfera intermedia. La técnica del láser aplicada en pirometría supera al pirómetro de dos colores, de tal modo que en una superficie con emisividad desconocida, un rayo láser que se refleje en la superficie proporciona un valor de la emisividad próximo a la unidad. El sensor de temperaturas de fibra óptica puede trabajar como pirómetro de radiación, con un cuerpo negro en un extremo y un fotodetector en el otro. En la industria aumentan, día a día, las aplicaciones de medición de temperatura que requieren el empleo de pirómetros de radiación para enfocar objetos más pequeños a velocidades mucho más rápidas y con respuestas limitadas a pequeñas zonas del espectro. Aproximadamente, diez años atrás no se concebían los dispositivos IR para bajas temperaturas por su inaceptable deriva, sin embargo ahora es posible medir tan bajas temperaturas como -100 °C con mínimo error de deriva. Tradicionalmente los sensores de radiación infrarrojos eran usados regularmente para mantenimiento. Dado que la ISO 9000 ha hecho énfasis en la necesidad de cuantificar los parámetros de producción, incluyendo la temperatura, la tecnología sin contacto ha tomado mayor importancia. Los sensores IR son ahora una opción positiva para control en lazo cerrado y en tiempo real, con direccionalidad remota. Los sensores infrarrojos inteligentes pueden ser usados en algunos procesos de manufactura en los cuales la temperatura sea un parámetro crítico para la calidad del producto. A veces procesos especializados requieren software de la misma categoría. Por ejemplo, un proceso de manufactura de papel tapiz podría necesitar una serie de sensores programados para chequear los cortes, repujados y estampados, pero cada área tiene diferentes temperaturas tanto del ambiente, como de la superficie y cada sensor debe disparar una alarma si detecta irregularidades en la superficie. INSTRUMENTACIÓN Y CONTROL 114 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Los sensores inteligentes pueden ser conectados a registradores y controladores a través de un circuito simple. El gran avance en estos dispositivos ha sido en la imagen térmica. Los esfuerzos han estado enfocados hacia la localización de un sólo punto de medida. Una matriz plana de sensores puede proveer un mapeo de la imagen térmica en una simple toma, no más tiempo consumido en el ¨scanning¨ con un solo haz de los anteriores sensores IR Los nuevos IR incluyen típicamente un arreglo de (70 a 80 000) sensores individuales, indudablemente que el costo se incrementa, pero pueden dar un inmediato mapa térmico. Los pirómetros de doble longitud de onda (promedio), seguirán siendo un impacto en las industrias ¨sucias¨. Esto es debido a que ellos proveen exactitud sobre los instrumentos estándar unicolor en aplicaciones donde el objeto a medir es más pequeño que el campo de visión del termómetro, donde el campo está obstruido, o donde la energía que envía el instrumento es atenuada por las condiciones atmosféricas. Los termómetros de promedio son más precisos en esas condiciones porque determinan el promedio o relación de la energía infrarroja emitida por el objeto a medir en dos longitudes de onda separadas La termometría sin contacto está basada en la detección de la radiación infrarroja, el procesamiento de la señal y la generación de una salida proporcional a la temperatura. Los equipos pueden ser autocalibrados y permiten su acoplamiento con PC´s (con los beneficios del software amigables). El requerimiento básico de los usuarios de estos equipos, es la robustez para ambientes hostiles y a altas temperaturas. Se adelanta el uso de la fibra óptica en los IR en forma opuesta al uso de lentes, para eliminar la necesidad de enfriamiento. Esto prolonga la vida del dispositivo y reduce el mantenimiento. INSTRUMENTACIÓN Y CONTROL 115 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL CARACTERÍSTICAS • Rango de temperatura: (-50 a 4 600) °C • Exactitud: ± 0,5 % • Repetibilidad: ± 0,25 % de lectura • Resolución: ± 0,10 % fe • Tiempo de respuesta: 40 ms • Tamaño del objeto: > 0,001 in a 5 ó 6 in (0,000 025 4 a 0,127 ó 0,152 4 m). • Señal de salida: (10 a 100) mV fe VENTAJAS En los últimos años, la termometría sin contacto se ha venido desarrollando de forma significativa, especialmente en los termómetros de radiación infrarrojos (IR), dado que presentan múltiples ventajas, entre las cuales están: • Su espectro de adquisición de datos de temperatura puede ser procesado y controlado por un PC o un PLC. • Su velocidad de respuesta en milisegundos (RTD) y Termocuplas en segundos. • Tamaño reducido. • Alta precisión. • No requiere contacto físico con el objeto a medir, por lo tanto no contamina el objeto a medir. • Permiten la medición de objetos en movimiento. • Puede ser usado para mediciones en objetos pequeños (1,6 mm de D) o para medir el promedio de temperatura sobre un área amplia. • Mide más altas temperaturas que ningún otro termómetro. INSTRUMENTACIÓN Y CONTROL 116 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL DESVENTAJAS • Se necesita conocer la emisividad del objeto a medir. • El objeto en estudio debe ser visible. • Se usan para cuerpos sólidos y en estado de fusión. APLICACIONES • Mediciones en cuerpos muy calientes. • Temperatura de cuerpos en movimiento. TERMÓMETRO BIMETÁLICO Los termómetros bimetálicos se basan en el distinto coeficiente de dilatación de dos metales diferentes laminados conjuntamente. Para el mismo cambio de temperatura, los metales tienden a tomar una forma circular con el metal de mayor expansión en el lado de afuera con la finalidad de acomodar su longitud más larga, Figura 66. Si se fija un lado de los metales, el movimiento del otro lado se incrementa a medida que se incrementa la temperatura. Ilustración 66 Termometro bimetalico INSTRUMENTACIÓN Y CONTROL 117 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL CARACTERÍSTICAS • Rango de temperatura: (-73 a 538) • Exactitud: 0,5 % fe • Precisión: 1 % • Alcance mínimo: 50 • Repetibilidad: • Linealidad: Buena C C 0,25 % VENTAJAS • Amplio rango de configuraciones. • Exactitud depende de la aplicación. • Bajo costo. • No hay engranajes que exijan mantenimiento. • El eje y el elemento están sostenidos con cojinetes y el conjunto está construido con precisión para evitar rozamientos. DESVENTAJAS • Limitado rango de temperatura. • Frágil. • Mediciones locales. APLICACIONES • Control de temperatura. • Interruptores por sobrecarga. • Dispositivos de compensación de temperatura. INSTRUMENTACIÓN Y CONTROL 118 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL TERMISTORES El termistor semiconductor cerámico, es el transductor de temperatura con mayor sensibilidad. Con respecto a otros termómetros, tiene el cambio de parámetro más grande con la temperatura. Hay termistores disponibles con coeficientes de temperatura positivo (PTC) y negativo (NTC). El primero se utiliza para mediciones de temperatura elevada y limitadores de corriente. El otro, compuesto de óxidos de metal como manganesio, níquel, cobalto, cobre, hierro y titanio, es usado ampliamente y se presentará en esta sección. Hasta ahora se conoce que la conductividad de un semiconductor aumenta entre un (6 ú 8) % por cada grado de aumento de la temperatura. Esta propiedad de los semiconductores hace que estos se apliquen ampliamente en la termometría. Cuando un semiconductor se emplea para tales fines se denomina termistor. El silicio y el germanio no son usados como termistores, ya que sus propiedades son muy sensibles a las impurezas. Los termistores comerciales están constituidos por mezclas sintéticas de óxidos como NiO, Mn2, O3 y CO2O3. El decrecimiento exponencial de la resistividad de un semiconductor contrasta con el incremento pequeño y casi lineal de la resistividad de un conductor. Un incremento de la temperatura en un metal da como resultado una mayor agitación térmica de los iones de cristal, y por lo tanto aumenta la probabilidad de choque de los portadores libres (electrones). El resultado es una disminución de la movilidad y, como consecuencia, de la conductividad. Para la mayor parte de los metales la resistencia aumenta 0,4 % por cada grado centígrado de incremento de la temperatura. Por esta razón se dice que un semiconductor tiene un coeficiente negativo de temperatura (Termistor NTC) y un conductor posee un coeficiente positivo de temperatura (termoresistencia PTC) y es mucho más pequeño y lineal. INSTRUMENTACIÓN Y CONTROL 119 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Termistor viene de la palabra Thermally-Sensitive-Resistor. La resistencia eléctrica del termistor es una función de su temperatura, la cual depende, tanto de la temperatura ambiente o atmosférica como de la disipación de potencia interna. Los termistores están hechos de materiales semiconductores y los que comúnmente se encuentran tienen coeficientes de temperatura entre -5 % y +60 % por kelvin. El signo del coeficiente de temperatura distingue los tipos básicos de termistores. Los termistores con coeficientes negativos de temperatura NTC. (Negative Temperature Coefficient) son los más comunes. Estos termistores de óxido pueden hacerse para rangos de resistencia a la temperatura que van desde pocos ohms hasta megohms y sus coeficientes de resistencia usualmente caen entre -4 % y -5 % por kelvin. Normalmente en los termistores NTC, la dependencia de la resistencia con la temperatura, sigue aproximadamente una ley exponencial. Los termistores de coeficiente de temperatura positivo (PTC), están hechos de dos clases de material: componentes que tienen estructuras de titanato de bario (Termistores Posistors) y semiconductores tipo “diamond-lattice” tales como el silicon (Termistores Silistors). El rango de temperatura en el cual el termistor del tipo de titanato de bario tiene un coeficiente positivo de resistencia a la temperatura puede ser muy grande, aproximadamente 60 % por grado kelvin y está determinado por su composición. La mayoría de los termistores son dispositivos de dos terminales, aunque los hay de tres y cuatro terminales. Hay termistores de diferentes formas y tamaños aunque son normalmente pequeños. Han sido desarrolladas varias geometrías para aplicaciones particulares, y se refieren a las diferentes formas del encapsulado. Los termistores son ampliamente usados en la industria, siendo el NTC el más común. En circuitos de aplicación de laboratorio, el termistor NTC arroja una mejor característica donde se requiera una mejor solución analítica. Esto es debido a que INSTRUMENTACIÓN Y CONTROL 120 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL la dependencia resistencia-temperatura está representada por una función exponencial. Con los termistores NTC tampoco hay problemas con el comportamiento no lineal en los contactos. Los termistores PTC son comparativamente más nuevos, no pueden ser especificados en forma precisa para trabajos analíticos y tienen un coeficiente de resistencia con la temperatura el cual depende marcadamente de la variación de temperatura. Sin embargo, sobre rangos limitados este puede ser muy grande, lo cual lo hace atractivo para aplicaciones en circuitos de control. INSTRUMENTACIÓN Y CONTROL 121 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL 1.4.5 OTRAS VARIABLES Las variables que se utilizan en el proceso específico se denominan variables de proceso. Hay algunas variables de proceso que se han discutido aquí, son también de uso en la automatización industrial, pero a pequeña escala. VARIABLES MECÁNICAS Posición: lugar donde se encuentra un cuerpo respecto de un sistema de referencia. Velocidad: magnitud vectorial que determina la relación entre el espacio recorrido por un cuerpo y el tiempo que tarda en recorrerlo Fuerza: acción que al actuar sobre un cuerpo provoca un cambio de su estado de reposo a de movimiento. Masa: magnitud fundamental que representa la cantidad de materia de un cuerpo. Peso: fuerza con la que un cuerpo atrae a otro. Voltaje: valor de la tensión eléctrica que actuó en un aparato eléctrico o circuito. Corriente: flujo regular de carga eléctrica que pasa por un punto determinado. Potencia: magnitud física que determina la relación entre el trabajo realizado por un cuerpo y el tiempo que tarda en realizarlo. VARIABLES ELÉCTRICAS Voltaje. Valor de la tensión eléctrica que actúa en un aparato eléctrico o circuito. Corriente. Flujo regular de carga eléctrica que pasa por un punto determinado. Potencia. Magnitud físico que determina la relación entre e trabajo realizado por un cuerpo y el tiempo que tarda en realizarlo. Factor de potencia. INSTRUMENTACIÓN Y CONTROL 122 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Consumo energético. VARIABLES QUÍMICAS pH: Para la medición de pH pueden utilizarse varios métodos entre los cuales los más exactos y versátiles de aplicación industrial, como los electrodos. Consiste en un tubo de vidrio cerrado en su parte inferior con una membrana de vidrio especialmente sensible a los iones hidrogeno del pH. Al interior de la membrana una solución de cloruro de pH constante y con un hilo de plata recubierto de cloruro de plata. Para medir el potencial en el electrodo de vidrio, se necesita un electrodo de referencia con potencial constante. Electrodos y potenciales en la medida del pH. La variación de la temperatura influye en la medida del pH, así que esta medida sólo es válida a la temperatura a que se encuentra la solución. Relación mV-pH en función de la temperatura. RE-DOX: Se mide el Potencial de oxidación-reducción para Materiales disueltos en Agua con un Metal noble y un Electrodo de referencia(Potencial eléctrico de Referencia), que dan a conocer la capacidad relativa de reaccionar con otros Metales oxidantes o reductores. El Metal noble usado en también denominado “Elemento sensible a los Electrones” normalmente es el platino. INSTRUMENTACIÓN Y CONTROL 123 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL 1.5 TIPOS DE VALVULAS AUTOMATICAS DE CONTROL DE CAUDAL Una válvula se puede definir como un aparato mecánico con el cual se puede iniciar, detener o regular la circulación (paso) de líquidos o gases mediante una pieza movible que abre, cierra u obstruye en forma parcial uno o más orificios o conductos. Las válvulas son unos de los instrumentos de control más esenciales en la industria. Debido a su diseño y materiales, las válvulas pueden abrir y cerrar, conectar y desconectar, regular, modular o aislar una enorme serie de líquidos y gases, desde los más simples hasta los más corrosivos o tóxicos. Sus tamaños van desde una fracción de pulgada hasta 30 ft (9 m) o más de diámetro. Pueden trabajar con presiones que van desde el vació hasta mas de 20000 lb/in² (140 Mpa) y temperaturas desde las criogénicas hasta 1500 °F (815 °C). En algunas instalaciones se requiere un sellado absoluto; en otras, las fugas o escurrimientos no tienen importancia. VÁLVULA DE CONTROL La válvula automática de control generalmente constituye el último elemento en un lazo de control instalado en la línea de proceso y se comporta como un orificio cuya sección de paso varia continuamente con la finalidad de controlar un caudal en una forma determinada. PARTES DE LA VÁLVULA DE CONTROL Las válvulas de control constan básicamente de dos partes que son: la parte motriz o actuador y el cuerpo. • ACTUADOR: el actuador también llamado accionador o motor, puede ser neumático, eléctrico o hidráulico, pero los más utilizados son los dos primeros, por ser las más sencillas y de rápida actuaciones. Aproximadamente el 90% de las válvulas utilizadas en la industria son accionadas neumáticamente. Los INSTRUMENTACIÓN Y CONTROL 124 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL actuadores neumáticos constan básicamente de un diafragma, un vástago y un resorte tal como se muestra en la figura. Lo que se busca en un actuador de tipo neumático es que cada valor de la presión recibida por la válvula corresponda una posición determinada del vástago. Teniendo en cuenta que la gama usual de presión es de 3 a 15 lbs/pulg² en la mayoría de los actuadores se selecciona el área del diafragma y la constante del resorte de tal manera que un cambio de presión de 12 lbs/pulg², produzca un desplazamiento del vástago igual al 100% del total de la carrera. Ilustración 67 Válvula de control • CUERPO DE LA VÁLVULA: este está provisto de un obturador o tapón, los asientos del mismo y una serie de accesorios. La unión entre la válvula y la tubería puede hacerse por medio de bridas soldadas o roscadas directamente a la misma. El tapón es el encargado de controlar la cantidad de fluido que pasa a través de la válvula y puede accionar en la dirección de su propio eje mediante un movimiento angular. Esta unido por medio de un vástago al actuador. INSTRUMENTACIÓN Y CONTROL 125 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL CLASIFICACIÓN DE LAS VÁLVULAS. Aunque la gran variedad de diseños de válvulas produce cualquier clasificación, la mayoría de los diseños podrían ser considerados como modificaciones de los dos tipos básicos: - Tipo compuerta. - Tipo globo o esfera (retención). Si las válvulas estuviesen clasificadas de acuerdo a la resistencia que ofrecen al flujo, las válvulas tipo compuerta se podría decir que son de baja resistencia y las de globo son de alta resistencia. Otra forma de clasificar las válvulas sería considerando la manera de producir el cierre, y las clasificaríamos en: VÁLVULAS DE ASIENTO. - Con movimiento de rotación o charnela. - Con movimiento rectilíneo. VÁLVULAS DE DESPLAZAMIENTO. -A rotación, robinetes, llaves, etc. -A traslación, válvulas de compuerta. Ahora bien, si nos fijamos en el sistema de accionamiento tendríamos: 1. Válvula de asiento con disco normal. 2. Válvula de asiento con disco de tapón. 3. Válvula de asiento con disco metálico. 4. Válvula de asiento con disco de aguja. 5. Válvula de asiento con guías. INSTRUMENTACIÓN Y CONTROL 126 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL VÁLVULA DE RETENCIÓN. Estas válvulas son de no retorno, impidiendo el retroceso del fluido a través de ellas, mediante un mecanismo accionado por el mismo fluido, abriéndose en el sentido normal del flujo y cerrándose al sentido inverso de este. Se suelen emplear para controlar el sentido del flujo en las tuberías. Se pueden clasificar atendiendo primero al modo de instalarse en la línea y otra manera es considerar el dispositivo de cierre. SEGÚN SU POSICIÓN EN EL SERVICIO. *Válvulas de retención horizontal. Suelen instalarse en líneas horizontales. *Válvulas de retención vertical. Suelen instalarse en líneas verticales. *Válvulas de retención angular. Suelen ser instaladas en la unión de líneas verticales y horizontales, viniendo a ahorrar la colocación de codos, con su consiguiente reducción de pérdida de carga. SEGÚN EL DISPOSITIVO DE CIERRE. VÁLVULAS DE RETENCIÓN DE OBTURADOR OSCILANTE (CLAPETA). Tienen como particularidad la poca resistencia que ofrecen al paso del fluido, ya que no reducen el paso ni cambian el sentido del flujo, suelen instalarse en posición horizontal o vertical, y es necesario montarlas de modo que el fluido ejerza una presión por la parte inferior de la clapeta. Suele ser la válvula más usada en conducciones de líquidos, intercalándose con válvulas de compuerta. Las válvulas de clapeta oscilante tienen menores pérdidas de carga y se asocian con válvulas de compuerta. Toman toda la gama de aperturas con giro reducido del eje. Ni unas ni otras consiguen un cierre hermético, aunque si impiden el paso a la mayor parte del fluido. INSTRUMENTACIÓN Y CONTROL 127 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL VÁLVULAS DE RETENCIÓN DE OBTURADOR ASCENDENTE. El movimiento del obturador es vertical, y también debido a la presión del fluido sobre él, actuando siempre por la parte inferior. El obturador es guiado por un cilindro o contacto largo y estanco preferentemente centrado, situado en la tapa de la válvula. Al igual que las válvulas de asiento, al cambiar la dirección del fluido, aumenta la pérdida de carga. Al ser su cierre por gravedad, limita su utilización a líneas horizontales, y acompañadas de válvulas de asiento. Este tipo de válvulas suelen usarse en servicios de alta presión, donde tenemos una alta velocidad de flujo. También pueden usarse colocándole un resorte que la obligue a cerrar. Las válvulas de clapeta ascendente se emplean sobre todo para vapor, en especial a altas presiones y grandes velocidades de flujo. También para servicio en instalaciones de agua, petróleo y gas. Al igual que las de esfera, su uso más corriente es en tuberías pequeñas, de tamaño hasta 1 1/2. En las válvulas de clapeta ascendente la pérdida de carga es sensible y por ello se emplean en combinación con válvulas de asiento, cuando el tener pérdidas notables no sea de gran importancia. VÁLVULA DE RETENCIÓN DE BOLA. En este caso el obturador o clapeta es una bola. Deben de situarse de tal manera que la dirección del asiento sea vertical. Al igual que la anterior también introduce pérdidas de carga en la línea. VÁLVULAS DE RETENCIÓN Y CIERRE. Suelen ser válvulas para emplearse como retención o cierre, para ello cuando el volante está abierto, la válvula funciona como retención, ya que el obturador no está fijo en el vástago o husillo y se desliza en él debidamente guiado, pero al tener el volante en posición cerrada el husillo presionará el obturador impidiéndole todo INSTRUMENTACIÓN Y CONTROL 128 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL movimiento de ahí que se denomine de cierre. *Válvulas de pie. Trabajan a muy poca presión, además de tener que situarse muy cerca de las bombas. Suelen por lo general llevar incorporado un filtro. VÁLVULAS SILENCIOSAS. Suelen ser una variante de las de clapeta oscilante, realizándose el giro por uno o dos ejes los cuales sitúan a la clapeta en posición flotante sobre el fluido en su posición abierta. Tiene como ventaja que reduce las pérdidas de carga y su cierre es sin golpe. APLICACIONES Las válvulas de clapeta oscilante son aconsejables para servicios rigurosos en instalaciones de agua, petróleo y sus vapores. Por otra parte, se utilizan principalmente con tuberías de tamaño superior a 2". Las válvulas de mal tiempo se aplican normalmente en instalaciones navales. El tipo de válvula con resorte se emplea en especial en circuitos oleo–hidráulicos y neumáticos, aunque también con cualquier fluido, líquido o gaseoso, que sea compatible con los materiales de la válvula .La presión de apertura suele ser regulable. VÁLVULAS DE GLOBO O ASIENTO Una válvula de globo es de vueltas múltiples, en la cual el cierre se logra por medio de un disco o tapón que sierra o corta el paso del fluido en un asiento que suele estar paralelo con la circulación en la tubería. Estas válvulas permiten regular el paso del fluido, el cual al pasar por la válvula cambia de dirección debido a su diseño por lo que ofrece una gran resistencia a su circulación. Este tipo de válvula es ideal para aquellos servicios que requieren un frecuente uso de las válvulas, así como aquellos otros en los que es necesario regular el paso del fluido. La apertura y cierre de la válvula requiere un pequeño número de vueltas del INSTRUMENTACIÓN Y CONTROL 129 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL volante, ya que el recorrido del disco es corto, los asientos del disco pueden reemplazarse fácilmente. Ilustración 68 Valvula de globo Las válvulas de asiento disponen de un tapón obturador en el extremo del vástago roscado que, al girar el volante, se desplaza axialmente, regulando o interrumpiendo el flujo. La tapa va atornillada o roscada al cuerpo (en este caso, bien directamente o a través de una tuerca de unión). Como las válvulas de compuerta, disponen de una empaquetadura, para evitar fugas del fluido entre el vástago y la tapa, presionada entre ambos elementos mediante el prensaestopas. El tapón obturador se mueve así perpendicularmente al asiento, que es un anillo de material relativamente blando (por ejemplo, acero inoxidable, o acero al carbono revestido con stellita) roscado al cuerpo, que debe recambiarse con el tiempo. También puede ir montado un anillo similar en el obturador y en los menores tamaños, con presiones reducidas, el asiento puede estar mecanizado sobre el propio cuerpo (a veces, también soldado). El obturador suele ir loco en el extremo del vástago y su ajuste en el asiento puede ser de tipo macho hembra (cónico o cilíndrico) o simplemente plano. INSTRUMENTACIÓN Y CONTROL 130 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL CARACTERÍSTICAS: Con este grupo de válvulas se consigue un cierre hermético. El fluido sufre una desviación en su recorrido y las pérdidas de carga son apreciables, aunque en las válvulas en ángulo tienen menos importancia, si se considera que en éstas la desviación del flujo evita un codo a 90º. El accionamiento de las válvulas de asiento es más rápido que el de las válvulas de compuerta. Se aprecia fácilmente a simple vista, si están en posición abierta o cerrada. El fluido entra siempre por la parte inferior (en sentido contrario al del desplazamiento de cierre del obturador), puesto que en el otro sentido se produciría una gran pérdida de carga. Por ello, se indica la forma correcta de circulación sobre el cuerpo de la válvula. Estas válvulas sufren poco desgaste por rozamiento, por lo que son adecuadas cuando hayan de accionarse frecuentemente. Se construyen distintos modelos de válvulas de asiento para tuberías de diámetro nominal hasta 16", siendo las de tamaño hasta 3´´ las más utilizadas. En las válvulas de doble asiento se equilibran en parte las acciones hidrostáticas, por lo que exigen un esfuerzo de accionamiento menor. Un caso particular de las válvulas de doble asiento son las de tres vías, que disponen de un obturador con tapón doble y de dos salidas. APLICACIONES: Además de la función de cierre, estas válvulas son muy aplicadas en la regulación de caudales y trabajando en una posición intermedia. INSTRUMENTACIÓN Y CONTROL 131 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Al sufrir pérdidas de carga apreciables, no es aconsejable su empleo en aquellos casos en los que deban estar normalmente abiertas. En cuanto al fluido conducido, se utilizan con vapores, líquidos y gases. Las válvulas de doble asiento se aplican para la regulación de flujos a elevadas temperaturas y presiones. Si son de tres vías, regulan la mezcla o el reparto de flujos. Las válvulas de cilindro tienen una regulación más precisa que las de simple asiento y son preferibles para presiones y temperaturas elevadas y secciones reducidas; por ejemplo, en instrumentos de medida y como purgadores. Las válvulas de aguja superan a las de cilindro en finura de regulación; con ellas se puede conseguir un vertido gota a gota. Son muy indicadas para presiones y temperaturas muy elevadas, e igualmente aplicables en instrumentación, medida y como purgadoras. En general, se usan en diversas aplicaciones, como Servicio general, líquidos, vapores, gases, corrosivos, pastas semilíquidas. VENTAJAS 1. Estrangulación eficiente con estiramiento o erosión mínimos del disco o asiento. 2. Carrera corta del disco y pocas vueltas para accionarlas, lo cual reduce el tiempo y desgaste en el vástago y el bonete. 3. Control preciso de la circulación. 4. Disponible con orificios múltiples. DESVENTAJAS 1. Gran caída de presión. 2. Costo relativo elevado. INSTRUMENTACIÓN Y CONTROL 132 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL SEGÚN EL TIPO DE HUSILLO. Válvulas de asiento de husillo interior. La parte roscada del husillo permanece en el interior de la válvula. Válvula de asiento de husillo exterior. La parte roscada del husillo permanece en el exterior de la válvula. Válvula de asiento de husillo deslizante (cierre rápido). La válvula es accionada por una palanca en lugar de por un volante, luego su cierre será más rápido. SEGÚN LA FORMA EXTERIOR. Válvula de asiento normal. El husillo está en ángulo recto en la línea que une los extremos de la válvula, es el tipo de válvula más utilizada. Válvula de asiento en "Y". El husillo está en posición oblicua con la línea que une los extremos. Válvula de asiento en ángulo. Permitiendo economizar la instalación de codos de 90º ya que la válvula hace de válvula y de codo. - Según el tipo de disco. Válvula de asiento con disco normal. La superficie de cierre es pequeña, realizándose en un fino anillo circular, y por lo tanto no se suelen usar mucho para servicios de estrangulación. Válvula de asiento con disco de tapón. El cierre se efectúa a través de un amplio anillo tronco cónico, siendo muy recomendables para servicios de estrangulamiento Válvulas de asiento con disco sintético. Suele ser muy empleado por la fácil reparación y sustitución del disco que es de material elástico, siendo su superficie de cierre plana y amplia, absorbiendo la elasticidad del disco, las partículas extrañas que se depositen en el asiento. Válvula de asiento con disco de aguja. Con ellas se obtiene una fina regulación del fluido, ya que el obturador es una puerta cónica muy fina. INSTRUMENTACIÓN Y CONTROL 133 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Válvula de asiento con guías. El disco suele llevar unas aletas que guían al obturador sobre el asiento. No se debe de emplear con fluidos a alta velocidad ya que puede producir un efecto turbina que originaría golpeos y el deterioro de la superficie de cierre. SEGÚN EL TIPO DE HUSILLO. Válvula de compuerta de husillo interior. Husillo interior ascendente. Husillo interior no ascendente. Válvulas de compuerta de husillo exterior. Husillo exterior y volante ascendente. Husillo exterior ascendente y volante no ascendente. Válvula de compuerta de husillo deslizante (cierre rápido). Ilustración 69 Válvula de compuerta SEGÚN EL TIPO DE CUÑA. Válvula de compuerta de cuña maciza. Válvula de compuerta de doble cuña. Válvula de compuerta de cuña flexible. Válvula de compuerta de cuña partida. Válvula de compuerta de tapón. INSTRUMENTACIÓN Y CONTROL 134 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL VÁLVULA REDUCTORA DE PRESIÓN. Son válvulas de asiento que estrangulan el paso del fluido, para conseguir a su salida una presión constante. COMPOSICIÓN Y FUNCIONAMIENTO: El fluido entra y pasa entre el asiento y el obturador, que se encuentran separados por la presión de los resortes sobre la membrana y el puente. A medida que aumenta la presión en la parte izquierda de la válvula (sector de presión reducida), a través de la membrana se van comprimiendo los resortes, con lo que desciende el obturador hasta llegar a presionar sobre el asiento, efectuándose el cierre de la válvula. Esto debe ocurrir precisamente en el momento en que se alcance la presión máxima deseable en el sector de presión reducida. Mediante el tornillo se regula dicha presión máxima. Cuando desciende la presión en el sector izquierdo, los resortes vuelven a elevar el obturador, abriendo el paso al fluido, tras lo cual se repite el ciclo. En funcionamiento continuo se produce un equilibrio entre la presión del fluido y la tensión de los resortes y tanto dicha presión como el paso del fluido se mantienen constantes, siempre que no varíe la presión de entrada. CARACTERÍSTICAS Para eliminar el calor que se produce en el estrangulamiento, estas válvulas van generalmente provistas de un dispositivo de refrigeración Por inyección de agua fría. La reglamentación vigente exige colocar, después de una válvula reductora, una o varias válvulas de seguridad taradas a la presión baja. INSTRUMENTACIÓN Y CONTROL 135 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL APLICACIONES Para reducir la presión de agua en una red (hasta 0,5 kp/cm2), disminuyendo así los problemas del golpe de ariete y los ruidos molestos. También para tuberías de aire comprimido (mandos a distancia) u otros gases. Pueden trabajar hasta presiones de 16 kp/cm2. VÁLVULA DE SEGURIDAD Estas válvulas se colocan en las líneas o equipos para evitar un aumento excesivo de la presión o temperatura del fluido en ellos contenido. COMPOSICIÓN Y FUNCIONAMIENTO El tipo más corriente de válvula limitadora de presión es una válvula de asiento (normalmente de ángulo) en la que el obturador permanece cerrado por la acción de un muelle o de un contrapeso. Cuando la presión del fluido alcanza un valor prefijado, se produce la apertura del obturador, que no cierra mientras la presión no descienda una cierta cantidad bajo dicho valor. CARACTERÍSTICAS Al abrir la válvula, el fluido descarga directamente a la atmósfera (Válvulas de escape libre), o a través de una tubería (válvulas de escape conducido). Para el trabajo adecuado de una válvula de seguridad, se recomienda que la presión de trabajo no exceda del 90% de la presión de apertura. En el caso de las líneas de descarga de bombas y compresores, debido a las pulsaciones de presión, hay que aumentar la diferencia entre ambas presiones, para evitar actuaciones erróneas de la válvula. La presión en la descarga de una válvula de seguridad puede ser constante (por ejemplo, cuando se descarga a la atmósfera) o variable (debido a la salida del propio fluido, o a la presión ya existente en la línea de descarga). INSTRUMENTACIÓN Y CONTROL 136 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL APLICACIONES Se utiliza para limitar la presión o la temperatura de flujos de gases, vapores o líquidos. Para liberar grandes cantidades de flujo se emplean los llamados discos de rotura. SEGÚN SU ACCIONAMIENTO: - De muelle o recorte. Para su funcionamiento manual van provistas de una palanca. Suelen ser ligeras. Como desventaja tiene que la fuerza del resorte no permanezca constante sino aumenta conforme trabaja la válvula. - De contrapeso. Suelen ser típicas de instalaciones terrestres y estacionarias, ya que son muy sensibles a los problemas vibratorios y a los golpes. A veces son muy voluminosas y pesadas, aunque son fáciles de probar, levantando el contrapeso. SEGÚN LA CARRERA: - De pequeña carrera (alivio)-Relief. Para pequeños caudales a desahogar. - De gran carrera (seguridad)-Safery. Para grandes caudales a desahogar. SEGÚN EL MEDIO DE APERTURA: - Accionado directamente. - Válvula comandada por válvula o medios auxiliares. Suelen recibir la orden de abrir o cerrar a través de una válvula auxiliar de seguridad. VÁLVULAS DE DIAFRAGMA Las válvulas de diafragma son de vueltas múltiples y efectúan el cierre por medio de un diafragma flexible sujeto a un compresor. Cuando el vástago de la válvula hace descender el compresor, el diafragma produce sellamiento y corta la circulación. INSTRUMENTACIÓN Y CONTROL 137 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Ilustración 70 Válvula de diafragma RECOMENDACIONES 1. Servicio con apertura total o cierre total. 2. Para servicio de estrangulación. 3. Para servicio con bajas presiones de operación. APLICACIONES: Fluidos corrosivos, materiales pegajosos o viscosos, pastas semilíquidas fibrosas, lodos, alimentos, productos farmacéuticos. VENTAJAS 1. Bajo costo. 2. No tienen empaquetaduras. 3. No hay posibilidad de fugas por el vástago. 4. Inmune a los problemas de obstrucción, corrosión o formación de gomas en los productos que circulan. DESVENTAJAS 1. Diafragma susceptible de desgaste. 2. Elevada torsión al cerrar con la tubería llena. INSTRUMENTACIÓN Y CONTROL 138 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL VÁLVULA DE MACHO La válvula de macho es de ¼ de vuelta, que controla la circulación por medio de un macho cilíndrico o cónico que tiene un agujero en el centro, que se puede mover de la posición abierta a la cerrada mediante un giro de 90° (fig.71). Ilustración 71 Válvula macho Estas válvulas poseen un dispositivo de cierre u obturador que está formado por una especie de tapón troncocónico el cual gira sobre el eje central. La apertura del obturador se efectúa girando sobre su propio eje, mediante una palanca, hasta hacer coincidir la ventana del mismo con los del cuerpo de la válvula. Su accionamiento suele ser muy rápido ya que al igual que la de mariposa basta un cuarto de vuelta de la palanca para pasar de la posición cerrada a la abierta y viceversa. Su pérdida de carga en posición abierta es muy pequeña y suelen emplearse en instalaciones poco vigiladas, ya que al colocarse sin palanca de accionamiento no se puede alterar su posición. Las válvulas que carecen de engrase, deben contar con un dispositivo accionado por palanca, que despegue el macho del cuerpo antes de proceder a su giro. Después de éste, se acciona dicha palanca en sentido contrario para bloquear el macho contra el cuerpo. Tanto la lubricación como el anterior mecanismo pueden obviarse si se recubre con teflón la superficie del cuerpo que roza con el macho (la temperatura máxima que admiten estas válvulas es de unos 230ºC). INSTRUMENTACIÓN Y CONTROL 139 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL CARACTERÍSTICAS El accionamiento de estas válvulas (por llave o por palanca) es muy rápido y las pérdidas de carga en posición abierta son pequeñas. APLICACIONES Como las válvulas de compuerta, se emplean sobre todo en posiciones totalmente abiertas o cerradas. Tienen sobre éstas las ventajas de su gran rapidez de accionamiento y de su mayor hermetismo. Se aplican pues, en diámetros nunca grandes, para dar paso o cortar el flujo. Para regulación del caudal se usan menos, y especialmente para gases. Los grifos se utilizan universalmente en líneas de aire comprimido y poco frecuente para vapor o agua. Las válvulas de macho no sirven con altas temperaturas, pues se agarrotaría el obturador debido a las dilataciones desiguales. En cuanto a las válvulas de tres y cuatro vías son aplicables en regulación para mezclas y reparto de flujos. En general se utilizan estas válvulas en servicio general, pastas semilíquidas, líquidos, vapores, gases, corrosivos. VENTAJAS 1. Alta capacidad. 2. Bajo costo. 3. Cierre hermético. 4. Funcionamiento rápido. DESVENTAJAS 1. Requiere alta torsión (par) para accionarla. INSTRUMENTACIÓN Y CONTROL 140 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL 2. Desgaste del asiento. 3. Cavitación con baja caída de presión. VARIACIONES 1. Lubricada, sin lubricar, orificios múltiples. 2. Materiales. 3. Hierro, hierro dúctil, acero al carbono, acero inoxidable, aleación 20, Monel, níquel, Hastelloy, camisa de plástico. SEGÚN LA SECCIÓN DE PASO. *Válvulas de macho de paso total. En este tipo el paso del obturador es el mismo que la sección de las ventanas del cuerpo. *Válvulas de macho de paso reducido tipo Venturi. El paso del obturador es de diferente sección que las ventanas del cuerpo, teniendo una entrada similar a un Venturi. SEGÚN EL SISTEMA DE LUBRICACIÓN. *Válvulas de macho lubricadas. Tiene un dispositivo de inyección a presión que permite mantener lubricados las superficies de contacto del obturador o macho y el cuerpo de la válvula. *Válvula de macho no lubricadas. Este tipo no necesita lubricación, contando para ello con un dispositivo mecánico que reduce la fricción entre el obturador o macho y el cuerpo de la válvula. SEGÚN EL NÚMERO DE VENTANAS. *Válvulas de macho simple (2 ventanas). Este tipo se suele emplear solo como válvulas de cierre. INSTRUMENTACIÓN Y CONTROL 141 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL *Válvulas de macho de ventanas múltiples. Este tipo se emplea para distribuir el fluido en diferentes direcciones, pudiendo realizar diversas combinaciones según el número de ventanas. VÁLVULA DE BOLA Anteriormente el uso de esta válvula estaba limitado dada su falta de estanqueidad a las burbujas, debido a los problemas de sellado de asientos de metal a metal. Actualmente con el uso de plásticos, como el nylon, formas sintéticas y polímeros fluorinados para asientos, han vuelto a su uso. Con asientos de polímeros fluorinados se pueden emplear estas válvulas en servicios hasta temperaturas de 450º a 550º F. Con asientos de grafito podemos emplearlas en servicios de 1000º F. Ilustración 72 Válvula de bola La apertura y cierre es rápida, necesitando sólo un cuarto de vuelta para pasar de una posición a otra. No suelen agarrotarse y su cierre es estanco, además de que su pérdida de carga es despreciable dado su abertura suave y de paso total. Además de ser fácil de reparar, su mantenimiento es económico. Los elementos fundamentales son: El cuerpo, el obturador esférico y los asientos. Y suelen construirse en tres modelos generales: Lumbrera Ventura, Lumbrera total y Lumbrera reducida. El sellado del vástago es por empernado del prensa de empaquetado y anillos obturadores en O. INSTRUMENTACIÓN Y CONTROL 142 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL VENTAJAS 1. Bajo costo. 2. Alta capacidad. 3. Corte bidireccional. 4. Circulación en línea recta. 5. Pocas fugas. 6. Se limpia por si sola. 7. Poco mantenimiento. 8. No requiere lubricación. 9. Tamaño compacto. 10. Cierre hermético con baja torsión (par). DESVENTAJAS 1. Características deficientes para estrangulación. 2. Alta torsión para accionarla. 3. Susceptible al desgaste de sellos o empaquetaduras. 4. Propensa a la cavitación. VÁLVULA DE MARIPOSA Estas válvulas son de baja presión y diseño sencillo, soliéndose usar para controlar el flujo y regularlo. Se caracterizan por ser de operación rápida, ya que solo necesita un cuarto de vuelta para pasar de la posición de cerrado a la posición de abierto, teniendo además una pequeña caída de presión dado a que no alteran la dirección del fluido. INSTRUMENTACIÓN Y CONTROL 143 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Ilustración 73 Válvula de mariposa Suelen emplearse para servicios de poca presión. Utilizándose en todos los servicios con agua, exceptuando aquellos en los que sea necesario un estrangulamiento extremo, dado a que el desgaste excesivo del forro interior acorta la vida de la válvula, éste forro suele ser un elastómero. Suelen ser adecuadas para servicios corrosivos y para instalaciones en las que se quiera conseguir ahorros importantes, a causa de su simplicidad de diseño y a su limitación de superficie de contacto con el fluido. Solamente tres componentes están en contacto con el fluido: forro, disco y eje, por lo que solo estas partes han de ser resistentes a la corrosión. Existen dos tipos de válvulas, aquellas que poseen el elastómero recambiable y las que poseen el elastómero integral. En estas últimas existe una unión muy fuerte entre el cuerpo y el elastómero, asegurando la retención máxima del mismo en posición. Válvulas de este tipo son adecuadas para servicios de vacío. El elastómero reemplazable tiene como única ventaja el poder cambiarlo con facilidad. Las válvulas de mariposa se fabrican con el disco solidario al eje. CARACTERÍSTICAS Estas válvulas provocan pequeñas pérdidas de carga, tanto como si se haya en posición entreabierta, como enteramente abiertas. Sin embargo, en posición cerrada no siempre consiguen un cierre hermético. A este respecto, se obtienen buenos resultados si el cierre se consigue haciendo presionar el disco sobre un forro interior de Buna N. INSTRUMENTACIÓN Y CONTROL 144 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL APLICACIONES Se emplean para servicios de regulación e interrupción. Se aplican especialmente para regulación de flujos de agua y aire a poca presión, en tuberías de gran diámetro. VENTAJAS 1. Ligera de peso, compacta, bajo costo. 2. Requiere poco mantenimiento. 3. Número mínimo de piezas móviles. 4. No tiene bolas o cavidades. 5. Alta capacidad. 6. Circulación en línea recta. 7. Se limpia por si sola. DESVENTAJAS 1. Alta torsión (par) para accionarla. 2. Capacidad limitada para caída de presión. 3. Propensa a la cavitación. VÁLVULA DE AGUJA Suelen usarse para instrumentos, calibres, etc., ya que se logran estrangulamientos muy precisos, usándose también en aplicaciones con grandes presiones y/o grandes temperaturas. En estas válvulas el vástago suele acabar en forma de aguja ajustándose de forma precisa al asiento, asegurando el cierre con el mínimo esfuerzo. INSTRUMENTACIÓN Y CONTROL 145 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Ilustración 74 Válvula de agua VÁLVULA ELECTROMAGNÉTICA Constan de un solenoide o bobina que, al ser excitado, eleva un pistón y abre la válvula. Pueden accionarse por mando a distancia, utilizando una pequeña corriente auxiliar que puede conectarse, bien manualmente, o bien mediante dispositivos de mando automático: termostatos, manostatos, relojes de mando, higrostatos, etc. CARACTERÍSTICAS El empleo de estas válvulas permite mantener determinadas variables (temperatura, presión, nivel, etc.) dentro de una gama de valores. APLICACIONES Las válvulas electromagnéticas sirven sólo para apertura o cierre totales. Son aplicables en una amplia variedad de instalaciones: de calefacción, refrigeración, autoclaves, pasteurizadores, cambiadores de calor, distribuidores de gas y vapor, textiles, etc. VÁLVULA MOTORIZADA Se componen de dos elementos básicos: cabezal servomotor y cuerpo de válvula del tipo apropiado a cada instalación (de asiento plano, pistón, compuerta, mariposa, etc.). INSTRUMENTACIÓN Y CONTROL 146 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL El cabezal servomotor es un grupo moto reductor que transmite al eje de salida un par torsor elevado (de hasta 20 m.kp) y una marcha lenta (de 0,1 a 6 r.p.m.) para accionar el vástago de la válvula. Al igual que las válvulas electromagnéticas, las motorizadas pueden accionarse a distancia, manual o automáticamente. CARACTERÍSTICAS El empleo de estas válvulas permite la regulación de caudales y, en consecuencia el mantenimiento de las variables controladas (temperatura, presión, humedad, etc.) en los valores deseados, resolviendo muchos problemas de regulación automática. APLICACIONES Estas válvulas son adecuadas para aperturas de paso parciales. Pueden aplicarse con cualquier tipo de fluido, dentro de las condiciones antes citadas: liquidas, gases, vapores, etc. Se emplean en los mismos tipos de instalaciones que las válvulas electromagnéticas. Hay válvulas motorizadas de tres vías para la regulación progresiva de mezclas de fluidos (agua caliente y fría, agua recalentada y vapor), que mantienen una cierta temperatura o concentración. INSTRUMENTACIÓN Y CONTROL 147 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL 1.5.1 CARACTERISTICAS DE CAUDAL INHERENTE EN VALVULAS Algunos componentes de una válvula determinan las características de muchos de sus parámetros. El Obturador y el asiento constituyen el corazón de la válvula, al controlar el caudal gracias al orificio de paso variable que forman al variar su posición relativa, y que además tienen la misión de cerrar el paso del fluido. El obturador determina la característica de caudal de la válvula; es decir, la relación que existe entre la posición del obturador y el caudal de paso del fluido. La característica de un fluido incompresible fluyendo en condiciones de presión diferencial constante a través de la válvula se denomina característica de caudal inherente y se representa usualmente considerando como abscisa la carrera del obturador de la válvula y como ordenadas el porcentaje de caudal máximo bajo una presión diferencial constante. Las curvas características más significativas son las de apertura rápida, la lineal y la isoporcentual, siendo las más importantes estas dos últimas. Otras curvas son las parabólicas y las correspondientes a otros tipos de válvulas. Hay que señalar que en la mayor parte de las válvulas que trabajan en condiciones reales, la presión diferencial cambia cuando varia la apertura de la válvula, por lo cual la curva real que relaciona la carrera de la válvula con el caudal, se aparta de la característica de caudal inherente. Esta nueva curva recibe el nombre de característica de caudal efectiva. Como la variación de presión diferencial señalada depende las combinaciones entre la resistencia de la tubería, y las características de las bombas y tanques del proceso, es evidente que una misma válvula instalada en procesos diferentes presentara inevitablemente curvas características efectivas distintas. Por esta razón, con el fin de presentar un ejemplo de las curvas características de caudal INSTRUMENTACIÓN Y CONTROL 148 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL efectivas, tomaremos el proceso industrial que se presenta a continuación, el cual consta de una bomba centrifuga, la válvula de control y la tubería. SELECCIÓN DE LAS CARACTERÍSTICAS DE LA VÁLVULA Las curvas efectivas de las válvulas de control plantean un problema, el de la selección de la curva adecuada que satisfaga las características del proceso. Este punto no está suficientemente definido, debido a la falta de datos completos del proceso. Desde el punto de vista ideal, la característica efectiva de la válvula debe ser tal que el bucle de control tenga la misma estabilidad para todas las variaciones de carga del proceso. Un bucle de control es estable si la ganancia del bucle es menor que 1. DIMENSIONAMIENTO DE LA VÁLVULA La necesidad universal de normalizar el cálculo de las dimensiones de las válvulas, no solo en cuanto a tamaño sino también en cuanto a capacidad de paso de fluido, ha llevado a los fabricantes y usuarios a adoptar un coeficiente que refleja y representa la capacidad de las válvulas de control. Este coeficiente es Kv y se define como el caudal de agua (de 5 a 40 ºC) en m3/h que pasa a través de una válvula a una apertura dad y con una pérdida de carga de 1 bar. El coeficiente Kv para la válvula totalmente abierta se denomina Kvs. Ciertos tipos de instalaciones de ensayo de válvulas, permiten además de calcular el coeficiente de la válvula Kv para la válvula completamente abierta (Kvs) sino también determinar la curva característica inherente que relaciona el porcentaje Kv/Kvs con la relación de posiciones del vástago H/H100 de la válvula siendo H100 la máxima apertura. INSTRUMENTACIÓN Y CONTROL 149 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL 1.5.2 DIMENSIONAMIENTO DE VALVULAS CRITERIO DE SELECCIÓN GENERAL DE VÁLVULAS DE CONTROL Se deben tener en cuenta los siguientes aspectos 1. Los valores normales y límites de presión que soporta el cuerpo de la válvula 2. Dimensionamiento y capacidad de flujo 3. Característica de flujo y rangeabilidad 4. Límites de temperatura 5. Caudal de fuga 6. Pérdidas de presiones normales y cuando la válvula está cerrada 7. Requerimientos de las conexiones de la válvula al sistema de cañería 8. Compatibilidad del material con la aplicación y durabilidad 9. Costo y vida útil Los proveedores de válvulas suministran al usuario tablas de selección en función de la aplicación. Comentaremos, en particular, las características de flujo de las válvulas de control. Característica de flujo Un criterio importante en la selección de las válvulas es la característica inherente de flujo que define la relación caudal - apertura del elemento final de control cuando la caída de presión a través de la válvula se mantiene constante. En forma equivalente, la característica de flujo inherente es la relación entre coeficiente de flujo Cv y la apaertura. Las características inherentes de flujo típicas son: lineal, igual porcentaje, parabólica y apertura rápida. La elección de la característica de flujo inherente tiene influencia en la estabilidad y controlabilidad debido a la influencia de la ganancia del cuerpo de la válvula en la ganancia global de los elementos del lazo. La Figura 1 muestra las distintas características de flujo de las válvulas comerciales. INSTRUMENTACIÓN Y CONTROL 150 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Ilustración 75 Figura 1: Característica inherente de válvulas de control comerciales En la tabla 1 se describen algunas recomendaciones para la selección de la característica de flujo inherente de acuerdo a la variable que se desea controlar y al fluido. INSTRUMENTACIÓN Y CONTROL 151 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Ilustración 76 Tabla 1 Recomendaciones para elegir la característica de flujo de válvulas de control en lazos de caudal, nivel y presión Dimensionamiento de válvulas de control Una vez seleccionado el tipo de válvula teniendo en cuenta los aspectos enunciados anteriormente se la debe dimensionar. INSTRUMENTACIÓN Y CONTROL 152 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL La ecuación general de flujo de una válvula de control se obtuvo gracias a los esfuerzos de Daniel Bernoulli y a pruebas experimentales 𝐹 = 𝐶𝑉 √ ∆𝑝𝑉 𝛾 𝐹 =Caudal [gpm] 𝐶𝑉 = Coeficiente de dimensionamiento de la válvula. Determinado midiendo el caudal de que circula a caída de presión constante a 60 F 𝑃1 = Presión aguas arriba 𝑃2 = Presión aguas abajo 𝛾 = Densidad relativa Dimensionar una válvula significa determinar el diámetro del orificio de manera que cuando deba circular el caudal normal mínimo y normal máximo las aperturas se encuentren en el tramo intermedio de su carrera (entre el 30 y el 70 %). La apertura será del 100 % para el caudal máximo. Con estas condiciones de cálculo se aseguran capacidad de regulación y rangeabilidad adecuadas. PROCEDIMIENTO GENERAL PARA EL DIMENSIONAMIENTO DETERMINAR LA CAÍDA DE PRESIÓN A TRAVÉS DE LA VÁLVULA ∆𝑷𝑽. HAY DOS SITUACIONES PARA FIJAR EL SALTO DE PRESIÓN a) La válvula se instalará en una línea existente. Planteando el balance de presiones (Teorema de Bernoulli) se puede conocer la distribución de presiones en la línea dónde se montará la válvula. Se deben considerar las pérdidas en equipos, accesorios y en el caso de órganos de impulsión la INSTRUMENTACIÓN Y CONTROL 153 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL energía de suministro. La diferencia entre la fuerza impulsora y la pérdida de carga de la línea es lo que tiene disponible la válvula. b) La válvula estará enana línea nueva en la que se deben especificar los sistemas de impulsión inclusive. Un heurístico propone que se establezca en 50% de la caída de presión en la línea sin válvula (33% de la caída de presión total). DETERMINACIÓN DE LOS CAUDALES DE OPERACIÓN Se deben conocer (información del proceso) los caudales normales de trabajo (máximo y mínimo): 𝐹𝑁𝑚𝑖𝑛 , 𝐹𝑁𝑚𝑎𝑥 ,. Al caudal máximo (válvula completamente abierta) se lo puede calcular como el máximo que circularía si válvula estaría completamente abierta. Se puede adoptar como estimación 1.25 veces el caudal normal máximo. CÁLCULO DE 𝑪𝑽 PARA LÍQUIDOS Si la viscosidad cinemática es ≥ 20 cst el régimen es laminar y la ecuación del coeficiente de descarga de la válvula es: 2 𝜇[𝑐𝑝] ∗ 𝐹[𝑔𝑝𝑚] 3 𝐶𝑉 = 0.072 ( ) ∆𝑝𝑣 [𝑝𝑠𝑖] Si la viscosidad cinemática es ≤ 20 cst el régimen es turbulento y se debe analizar: Si hay riesgo de cavitación incipiente que se da para las válvulas con alto coeficiente de recuperación de la caída de presión a la salida de la misma respecto a la que se produciría en la vena contracta. INSTRUMENTACIÓN Y CONTROL 154 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL SI EL FLUJO ES CRÍTICO (FLASHEO) Ó SUBCRÍTICO Estas tres situaciones deben ser identificadas para la caída de presión que debe utilizarse para el cálculo de 𝐶𝑉 de la válvula Verificación de cavitación incipiente. La válvula cavitará si: ∆𝑝𝑣 ≥ 𝐾𝑐 ∗ (𝑃1 − 𝑃𝑉 ) [3] 𝑃1 = Presión aguas arriba 𝑃𝑉 = Presión de vapor del fluido a la temperatura de trabajo 𝐾𝑐 = Coeficiente de cavitación incipiente, suministrado por el fabricante En este caso se usa la ecuación [1] para el cálculo de 𝐶𝑉 pero la caída máxima de presión admisible será ∆𝑝𝑣 = 𝐾𝑐 (𝑃1 − 𝑃𝑉 ) y este es el valor que se usa. Verificación de flujo crítico ó subcrítico FLUJO CRÍTICO ∆𝑝𝑉 ≥ 𝐶𝑓2 ∆𝑃𝑆 ∆𝑃𝑆 = 𝑃1 − [0.96 − 0.28√ [4] 𝑃𝑉 ]𝑃 𝑃𝐶 𝑉 [5] 𝑃𝐶 = Presión crítica 𝐶𝑓 = Factor de fluido crítico suministrado por el fabricante Masoneilan (ver Tabla 3) Si 𝑃𝑉 < 0.5𝑃1 ∆𝑃𝑆 = 𝑃1 − 𝑃𝑉 [6] [7] INSTRUMENTACIÓN Y CONTROL 155 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL En este caso se usa la ecuación [1] para el cálculo de 𝐶𝑉 pero la caída máxima de presión admisible será ∆𝑝𝑉 ≥ 𝐶𝑓2 ∆𝑃𝑆 y éste es el valor que se usa. CÁLCULO DE Cv PARA GASES Ó VAPOR FLUJO CRÍTICO ∆𝑝𝑣 ≥ 0.5𝐶𝑓2 𝑃1 [9] En este caso se usa la ecuación [1] para el cálculo de 𝐶𝑉 pero la caída máxima de presión admisible será ∆𝑝𝑣 = 𝐶𝑓2 ∆𝑃𝑆 y este es el valor que se usa FLUJO SUBCRÍTICO ∆𝑝𝑣 = 𝐶𝑓2 ∆𝑃𝑆 [8] Vale la simplificación de la ecuación [7] si se cumple la ecuación [6] En este caso en la ecuación [1] para el cálculo de 𝐶𝑉 se usa el ∆𝑝𝑣 calculado. FLUJO SUBCRÍTICO ∆𝑝𝑣 < 𝐶𝑓2 ∆𝑃1 [10] Vale la simplificación de la ecuación [7] si se cumple la ecuación [6] En este caso en la ecuación [1] para el cálculo de 𝐶𝑉 se usa el ∆𝑝𝑣 calculado. Las ecuaciones para vapor y gases se muestran en la Tabla siguiente. Allí se explica cómo se procede para el cálculo del 𝐶𝑉 en el caso de flujo de transición entre flujos crítico y subcrítico. INSTRUMENTACIÓN Y CONTROL 156 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Ilustración 77 Flujos Ilustración 78 Tabla 2 Ecuaciones de dimensionamiento para vapor y gases DETERMINACIÓN DEL DIÁMETRO Del catálogo se determina el diámetro de la válvula según el 𝐶𝑉 requerido en función de la apertura. Si el diámetro de la válvula y cañería son los mismos allí termina el INSTRUMENTACIÓN Y CONTROL 157 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL dimensionamiento. Debe tenerse en cuenta que el 𝐶𝑉 disponible por el fabricante puede ser mayor que el requerido lo que con lleva al cálculo de los nuevos caudales. Si el diámetro de la válvula y la cañería son diferentes se debe tener en cuenta la pérdida de carga adicional usando un factor de corrección para recalcular el 𝐶𝑉 requerido. El 𝐶𝑉 corregido se calcula como: 𝐶𝑉𝑐𝑜𝑟𝑟𝑒𝑔𝑖𝑑𝑜 = 𝐶𝑉𝑐𝑎𝑙𝑐𝑢𝑙𝑎𝑑𝑜 𝑅 [11] 𝑅: Factor de corrección de capacidad por reducción Este valor aparece en la tabla 2 para d/D=1.5 y 2. Si la relación es otra se usa la ecuación 13. 2 𝑑 2 2 1 − (𝐷) 𝐶𝑉 (100%) 𝑅 = √1 − 1.5 [ ] [ ] 𝑅 30𝑑2 [13] 𝑑: diámetro de la válvula 𝐷: diámetro de la cañería Si el ángulo de reducción es menor de 40 º se reemplaza el valor 1.5 por 1. En el caso que haya reducción cañería válvula y el flujo es crítico (para gases y vapores)el factor de verificación de flujo crítico que se utiliza es 𝐶𝑓𝑟 ⁄ 𝑅 El flujo es crítico si 𝐶𝑓𝑟 2 ∆𝑝𝑣 ≥ ( ) 𝑃1 𝑅 INSTRUMENTACIÓN Y CONTROL [14] 158 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL 𝐶𝑓𝑟 2 Y el ∆𝑝𝑣 que se usa en la ecuación es ( 𝑅 ) 𝑃1 Ilustración 79 Tabla 3 Factores de dimensionamiento para flujo máximo (Masoneilan) INSTRUMENTACIÓN Y CONTROL 159 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Ilustración 80 Figura 2 Factores de dimensionamiento en función de la apertura (Masoneilan) INSTRUMENTACIÓN Y CONTROL 160 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL 1.6 OTROS ELEMENTOS FINALES DE CONTROL Las válvulas, elementos finales en los lazos de control se muestran en la figura 210 las válvulas son los elementos de control más comunes, sin embargo se utilizan también otros elementos finales de control como son los amortiguadores, controles de velocidad o circuitería de posición. Nótese que cualquiera de los actuadores listados puede ser utilizado con cualquiera de los cuerpos de las válvulas mostradas. Usualmente se utilizan sólo los símbolos más simples y se reservan las especificaciones detalladas para los diagramas de los lazos de control. Ilustración 81 Fig. 2-10 Elementos Finales de Control INSTRUMENTACIÓN Y CONTROL 161 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL DIVERSOS SÍMBOLOS La figura 2-11 muestra otros símbolos frecuentemente utilizados porque varios ejemplos de éstos aparecen en los dibujos subsecuentes, es importante que usted se familiarice con ellos. Ilustración 82Fig. 2-11 Diversos Símbolos APLICACIONES Para mostrar un proceso y el control de procesos particularmente, se utilizan cuatro tipos de diagramas. P & Id o DTI (Diagrama de Tuberías e Instrumentación) o DPI (Diagrama de Proceso e Instrumentos) . El P & ID (por sus siglas en inglés Diagrama de Tubería e Instrumentación) es la base de cualquier diseño de procesos. Básicamente es un INSTRUMENTACIÓN Y CONTROL 162 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL diagrama que puede medir más de 40 pies (12.2 m) de longitud, dado que los recipientes, bombas y otros componentes se muestran en este tipo de dibujo. Las líneas en el DTI representan, la tubería que se requiere para operar el proceso. Así, el DTI es un "diagrama de rutas" de los caminos tomados por los diferentes fluidos del proceso. Las dimensiones de bombas y los tubos están contenidos en el DTI. Un DTI bien detallado, simplifica sus decisiones sobre cómo controlar o instrumentar el proceso. No todos los instrumentos mostrados en el P & ID trabajan como instrumentos de control. Los indicadores de presión, temperatura o registradores, son meramente indicadores. Todos aparecen en el DTI en su posición apropiada y los instrumentos incluidos en el DTI son aquellos que son básicos en el proceso y reflejan el conocimiento del diseñador en la operación. El DTI muestra el proceso entero y proporciona una guía completa para las operaciones del proceso y los instrumentos involucrados, también permite al técnico, instrumentista o mecánico, visualizar todos los sistemas de control. Así, a pesar de su tamaño, el DTI es una herramienta valiosa. Revisión de especificaciones de instrumentos Ubicación. Los diagramas de ubicación muestran con detalle la posición de la instrumentación y equipo instalado en y alrededor del proceso. La figura 2-12 es una vista simplificada de un evaporador de doble efecto. Este diagrama es en realidad un plano que muestra las principales partes del equipo del proceso, tales como calefactores, cabezales de vapor y bombas. Los círculos adyacentes identifican los instrumentos utilizados en el sistema. Debajo de cada círculo que representa un instrumento, está una notación indicando la elevación a la cual el instrumento está instalado. INSTRUMENTACIÓN Y CONTROL 163 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL Ilustración 83 Fig. 2-12 Dibujo Típico de Localización de instrumentos y equipos. ( EL 4FT significa elevación a 4 pies) Un diagrama de ubicación es especialmente útil para el mecánico o técnico que no está familiarizado con el área; sin embargo, es también de bastante valor para el que instala el equipo, puesto que da una elevación definida y una posición para cada uno de los instrumentos y equipos del proceso. La información restante puede ser obtenida de los diagramas de puntos y líneas. Tales diagramas muestran la tubería de aire del instrumento y las principales vías de las señales del instrumento. Diagramas de lazos Los diagramas de lazos de control son probablemente los más importantes para el técnico o instrumentista de mantenimiento. La figura 2-13 es un diagrama de lazo de control típico, muestra un lazo de flujo con un transmisor diferencial electrónico conectado a una placa de orificio. Ambas secciones del tubo, la entrada y la salida, son condicionadas en función del diámetro interior del tubo por donde fluye el fluido. La razón b y el tamaño del INSTRUMENTACIÓN Y CONTROL 164 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL barreno son mostrados para la placa de orificio, se da más información sobre si un bisel es incluido o no. Ilustración 84 Fig. 2-13 Diagrama de un Lazo de control INSTRUMENTACIÓN Y CONTROL 165 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL CONCLUSIÓN L a nomenclatura es una parte importante y esencial, ya que por medio de esta podemos interpretar toda y cada una de las partes que compone la Simbología de Instrumentación Industrial. Al elaborar un diagrama de procesos el analista debe identificar cada actividad por símbolos y números que correspondan a los que aparecen en el diagrama de proceso. La utilización correcta de estos diagramas ayuda a formular el problema, a resolverlo, planteando una solución e implantarla. El diagrama de proceso así como la Simbología de Instrumentación Industrial son herramientas necesarias para llevar a cabo revisiones de la distribución del equipo en la planta. INSTRUMENTACIÓN Y CONTROL 166 ELEMENTOS PRIMARIOS Y FINALES DE CONTROL BIBLIOGRAFÍA Ligas de internet http://dea.unsj.edu.ar/sinc/Simbologia-ISA.pdf ftp://ftp.unicauca.edu.co/Facultades/FIET/DEIC/Materias/Instrumentacion% 20Industrial/CREUS%20Instrumentacion%20Industrial/Cap%2008%20Elem entos%20Finales%20de%20Control.pdf https://catedras.facet.unt.edu.ar/iidpr/wpcontent/uploads/sites/86/2016/08/Tema-7-Anexo-Gu%C3%ADa-paraseleccion-y-dimensionamiento.pdf http://www.pce-iberica.es/Catalogo/catalogo-temperatura.pdf https://www.logismarket.com.ar/ip/testo-termometros-de-contacto-catalogoinstrumentos-de-medicion-de-temperatura-testo-510381.pdf http://webdelprofesor.ula.ve/ingenieria/oscaror/CursosDictados/web%20inst rumentacion%20industrial/1%20transductores%20para%20procesos%20ind ustriales/libro%20pdf/CAP%205%20Medicion_temperatura_2009.pdf http://www.unet.edu.ve/~nduran/Teoria_Instrucontrol/Valvulas_de_control.p df https://previa.uclm.es/area/ing_rural/Hidraulica/PresentacionesPDF_STR/V alvulas-1.pdf PDF Variablesdeinstrumentacion.pdf 323648773-Medicion-de-Otras-Variables.pdf 94089955-1-4-Terminologia-SAMA.pdf kupdf.com_normas-de-instrumentacion-isa-y-sama.pdf LIBROS Creus S. A., (2010). Instrumentación Industrial, (8ª. Ed.).Marcombo INSTRUMENTACIÓN Y CONTROL 167