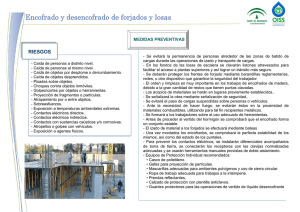

FACULTAD DE INGENIERÍA. ESCUELA DE INGENIERÍA CIVIL. MANUAL DE EJECUCIÓN DE EDIFICACIONES TIPO TÚNEL Gustavo Enrique Coll Aristeguieta Jaime Francisco Seijas Yanes Tutor: Ing. Mario Paparoni Caracas, Agosto 2003. FACULTAD DE INGENIERÍA. ESCUELA DE INGENIERÍA CIVIL. MANUAL DE EJECUCIÓN DE EDIFICACIONES TIPO TÚNEL Gustavo Enrique Coll Aristeguieta Jaime Francisco Seijas Yanes Tutor: Ing. Mario Paparoni Caracas, Agosto 2003. i Derecho de autor Quienes suscriben, en condición de autores del trabajo titulado “ Manual de ejecución de edificaciones tipo Túnel “, declaramos que: Cedemos a título gratuito, y en forma pura y simple, ilimitada e irrevocable a la Universidad Metropolitana, los derechos de autor de contenido patrimonial que nos corresponden sobre el presente trabajo. Conforme a lo anterior, esta cesión patrimonial solo comprenderá el derecho para la Universidad de comunicar públicamente la obra, divulgarla, publicarla o reproducirla en la oportunidad que ella así lo estime conveniente, así como, la de salvaguardar nuestros intereses y derechos que nos corresponden como autores de la obra antes señalada. La Universidad en todo momento deberá indicar que la autoría o creación del trabajo corresponde a nuestra persona, salvo los créditos que se deban hacer al tutor o a cualquier tercero que haya colaborado o fuere hecho posible la realización de la presente obra. Jaime Francisco Seijas Yanes. C.I. 14.319.059 Gustavo Enrique Coll Aristeguieta. C.I. 14.943.216 En la ciudad de Caracas, a los 7 días del mes de Agosto del año 2003. ii Aprobación Considero que el Trabajo Final titulado MANUAL DE EJECUCIÓN DE EDIFICACIONES TIPO TÚNEL. elaborado por los ciudadanos GUSTAVO ENRIQUE COLL ARISTEGUIETA. JAIME FRANCISCO SEIJAS YANES. para optar al título de INGENIERÍA CIVIL Reúne los requisitos exigidos por la Escuela de Ingeniería Civil de la Universidad Metropolitana, y tiene méritos suficientes como para ser sometido a la presentación y evaluación exhaustiva por parte del jurado examinador que se designe. En la ciudad de Caracas, a los 7 días del mes de Agosto del año 2003. ________________________ Ing. Mario Paparoni. iii Acta de veredicto Nosotros, los abajo firmantes, constituidos como jurado examinador y reunidos en Caracas, el día 7 del mes de Agosto del año 2003, con el propósito de evaluar el Trabajo Final titulado: MANUAL DE EJECUCIÓN DE EDIFICACIONES TIPO TÚNEL. Presentado por los ciudadanos GUSTAVO ENRIQUE COLL ARISTEGUIETA. JAIME FRANCISCO SEIJAS YANES. Emitimos el siguiente veredicto: Reprobado_____ Aprobado______ Notable_____ Sobresaliente______ Observaciones:_________________________________________________ ______________________________________________________________ __________________ Ing. Mario Paparoni. __________________ Ing. José Velásquez. ___________________ Ing. Ernesto Branger. iv Agradecimiento Agradecemos al Ing. Mario Paparoni, por su orientación durante toda la etapa de realización de este trabajo de grado y durante nuestra preparación académica. Al Ing. Mauricio Colazingari, por su tiempo y dedicación en la etapa de documentación y redacción de este trabajo de grado. Al Ing. Leonardo Coll, por compartir su material bibliográfico y su experiencia profesional en este tipo de sistemas de construcción. A la compañía FICS de Venezuela, representados por Ernesto Branger y Armando Branger, por su colaboración en la documentación de este trabajo de grado. Al Ing. José Velásquez, por compartir su experiencia profesional en este sistema. A nuestros padres, familiares, amigos y compañeros que de alguna manera contribuyeron en la realización de este trabajo de grado y al desarrollo durante nuestra preparación académica. v Agradecemos sobre todo a Dios. Gustavo Enrique Coll Aristeguieta. Jaime Francisco Seijas Yanes. vi Tabla de contenido Lista de fotografías. xiii Lista de tablas y figuras. xvi Resumen. xvii Introducción. 1 CAPÍTULO I. ASPECTOS DE LA INVESTIGACIÓN. I.1. PLANTEAMIENTO DEL PROBLEMA. 4 I.2. OBJETIVO DE LA INVESTIGACIÓN. 4 I.3. CARACTERÍSTICAS METODOLÓGICAS. 4 I.4. MUESTRA. 5 I.5. ALCANCE DE LA INVESTIGACIÓN. 5 CAPÍTULO II. MARCO TEÓRICO. II.1. ENCOFRADOS TIPO TÚNEL. 6 II.2. RESEÑA HISTÓRICA. 9 vii II.3. SISTEMAS DE PRODUCCIÓN. 12 II.3.1. PRODUCCIÓN ESTÁTICA. 12 II.3.2. PRODUCCIÓN DINÁMICA. 13 II.4. VENTAJAS Y DESVENTAJAS. 14 II.4.1. VENTAJAS DE UN SISTEMA INDUSTRIALIZADO 14 DE MUROS DE CONCRETO. II.4.2. VENTAJAS DE LA COMPRA DE ENCOFRADOS. 16 II.4.3. DESVENTAJAS DE LA COMPRA DE ENCOFRADOS. 16 II.4.4. VENTAJAS DEL ALQUILER DE ENCOFRADOS. 16 II.4.5. DESVENTAJAS DEL ALQUILER DE ENCOFRADOS. 17 CAPÍTULO III. DESCRIPCIÓN DEL SISTEMA. III.1. PARTES CONSTITUYENTES Y SUS FUNCIONES. 19 III.1.1. ELEMENTO BASE. 19 III.1.2. ELEMENTO SUSTENTANTE. 19 III.2. MECANISMOS DEL PÓRTICO. 21 III.2.1. ELEMENTOS DE AJUSTE DEL ENCOFRADO. 21 III.2.1.a. Regla de enrase. 21 III.2.1.b. Rueda giratoria. 22 III.2.1.c. Tensor. 23 III.2.2. ELEMENTOS DE ANCLAJE. 23 III.2.2.a. Clanes. 23 III.2.2.b. Barras tensoras. 24 III.2.3. ELEMENTOS SECUNDARIOS. 25 III.2.3.a. Tapas de fondo. 25 III.2.3.b. Cierres de losa. 26 viii III.2.3.c. Cierres de pantalla ( mochetas ). 27 III.2.3.d. Tapas o cierres laterales. 28 III.2.4. MARCOS ESPECIALES (NEGATIVOS). 29 III.2.4.a. Marcos de pantalla. 29 III.2.4.b. Marcos de losa. 30 III.2.5. ENCOFRADOS PARA BROCALES. III.2.5.a. Cierre de Brocales (Sargentos). III.2.6. SEPARADORES. 31 31 33 III.2.6.a. Separadores de pantallas. 33 III.2.6.b. Separadores de túneles (Muñecos). 34 III.2.6.c. Separadores de malla en pantallas. 37 III.2.6.d. Separadores de malla en losas (Burros). 38 III.2.6.e. Separadores para recubrimiento 38 de concreto en pantallas. III.2.6.f. Separadores para recubrimiento 39 de concreto en losas. III.3. PASARELAS. 40 III.3.1. SISTEMA DE PASARELAS DE CIERRES LATERALES. 42 III.4. LIMPIEZA, ALMACENAMIENTO Y CONSERVACIÓN 43 DE LOS ENCOFRADOS. III.4.1. LIMPIEZA. 43 III.4.2. ALMACENAMIENTO. 44 III.4.3. MANTENIMIENTO. 44 CAPÍTULO IV. ESPECIFICACIONES. IV.1. ACERO. 46 ix IV.1.1. ACERO EN PANTALLAS. 46 IV.1.1.a. Acero longitudinal de los elementos de borde. 46 IV.1.1.b. Acero transversal de los elementos de borde. 46 IV.1.1.c. Mallas electrosoldadas. 47 IV.1.1.d. Dinteles. 47 IV.1.2. ACERO EN LOSAS. 48 IV.1.2.a. Acero longitudinal del elemento de borde. 48 IV.1.2.b. Acero transversal de los elementos de borde. 48 IV.1.2.c. Mallas electrosoldadas. 48 IV.2. CONCRETO. 49 IV.2.1. CALIDAD DEL CONCRETO. 51 IV.2.2. CARACTERÍSTICAS DEL CONCRETO. 53 IV.2.2.a. Asentamiento. 53 IV.2.2.b. Fraguado. 55 IV.2.2.c. Resistencia. 55 IV.2.2.d. Exudación. 57 IV.2.2.e. Segregación. 57 IV.2.3. ADITIVOS. 58 IV.3. ENCOFRADO. 59 IV.3.1. ACOPLAMIENTO DE LOS ENCOFRADOS. 60 IV.3.2. AJUSTE DEL TENSOR. 60 IV.3.3. NIVELACIÓN DE LOS ENCOFRADOS. 61 IV.3.4. AJUSTE DE LAS BARRAS TENSORAS. 61 IV.4. VACIADO. 61 IV.5. VIBRADO. 63 x IV.6. DESENCOFRADO. 65 IV.6.1. DESAJUSTE DE LOS ENCOFRADOS. 66 IV.6.2. DISMINUCIÓN DE LA ALTURA DEL TÚNEL. 66 IV.6.3. EXTRACCIÓN DE LOS ENCOFRADOS. 66 IV.7. ACABADOS. 68 IV.8. MANO DE OBRA. 69 IV.8.1. JEFE DE MONTAJE. 69 IV.8.2. MONTADORES. 69 IV.8.3. MAESTRO CABILLERO. 70 IV.8.4. CABILLEROS. 70 IV.8.5. OPERADOR DE GRÚA. 70 IV.8.6. ELECTRICISTA DE PRIMERA. 70 IV.8.7. ASISTENTES DEL ELECTRICISTA. 71 IV.8.8. MAESTRO PLOMERO. 71 IV.8.9. PLOMEROS. 71 IV.8.10. ALBAÑILES. 71 CAPÍTULO V. DESCRIPCIÓN DE LAS OPERACIONES CONSTRUCTIVAS. V.1. FUNDACIONES. 72 V.1.1. CONSIDERACIONES GENERALES. 72 V.1.2. DESCABEZADO DEL PILOTE. 72 V.1.3. ARMADO DEL ACERO DE LAS VIGAS DE CARGA. 73 V.1.4. PREVISIÓN DE PASO PARA INSTALACIONES 74 ELÉCTRICAS Y SANITARIAS EN VIGAS DE CARGA. V.1.5. ENCOFRADOS DE LAS VIGAS. 75 V.1.6. VACIADO DE VIGAS DE CARGA. 78 xi V.2. LOSA DE PISO. 79 V.2.1. RELLENO. 79 V.2.2. COLOCACIÓN DE LOS ENCOFRADOS. 80 V.2.3. INSTALACIONES ELÉCTRICAS Y SANITARIAS. 80 V.2.4. COLOCACIÓN DE LA MALLA ELECTROSOLDADA. 80 V.2.5. VACIADO. 80 V.2.6. BROCALES. 81 V.3. MODULACIÓN. 82 V.3.1. MODULACIÓN EN PLANTA. 82 V.3.2. MODULACIÓN EN SITIO. 83 V.4. PANTALLAS ESTRUCTURALES. 86 V.4.1. COLOCACIÓN DE LOS ELEMENTOS DE BORDE. 86 V.4.2. INSTALACIONES ELÉCTRICAS. 87 V.4.3. COLOCACIÓN DE LA MALLA ELECTROSOLDADA. 87 V.4.4. COLOCACIÓN DE LOS ENCOFRADOS. 89 V.5. LOSA DE ENTREPISO. 91 V.5.1. INSTALACIONES ELÉCTRICAS. 91 V.5.2. COLOCACIÓN DE LA MALLA 92 ELECTROSOLDADA INFERIOR. V.5.3. INSTALACIONES SANITARIAS. 92 V.5.4. COLOCACIÓN DE LOS NEGATIVOS. 93 V.5.5. NIVELACIÓN. 94 V.5.6. COLOCACIÓN DE LOS SEPARADORES 95 DE TÚNELES. V.5.7. COLOCACIÓN DE LA MALLA 95 ELECTROSOLDADA SUPERIOR. V.5.8. ENCOFRADO DE LOS BROCALES. 96 xii V.5.9. ESCALERAS. 96 V.6. LOSA DE TECHO. 98 V.6.1. INSTALACIONES ELÉCTRICAS. 98 V.6.2. COLOCACIÓN DE LA MALLA 98 ELECTROSOLDADA INFERIOR. V.6.3. NIVELACIÓN. 99 V.6.4. COLOCACIÓN DE LOS SEPARADORES 99 DE TÚNELES. V.6.5. COLOCACIÓN DE LA MALLA 99 ELECTROSOLDADA SUPERIOR. V.7. VACIADO DE PANTALLAS ESTRUCTURALES Y LOSAS. 100 Conclusiones. 102 Referencias Bibliográficas. 105 Glosario. 108 Anexos. 110 xiii Lista de fotografías Foto 1. Edificación tipo túnel.7 Foto 2. Edificación tipo túnel terminada.11 Foto 3. Regla de enrase.22 Foto 4. Rueda giratoria.22 Foto 5. Tensor.23 Foto 6. Clanes.24 Foto 7. Barras tensoras.25 Foto 8. Cierres de losa.26 Foto 9. Cierres de pantallas.28 Foto 10. Cierres laterales.29 Foto 11. Marcos de pantalla.30 Foto 12. Marcos de losa.30 Foto 13. Encofrados para brocales.31 Foto 14. Sargentos.32 Foto 15. Sargentos de cierre.32 Foto 16. Separador de pantalla.33 Foto 17. Separadores de pantalla.34 Foto 18. Separadores de túneles.35 Foto 19. Separadores de túneles.35 Foto 20. Separadores de malla en pantallas.37 xiv Foto 21. Separador de malla en losa.38 Foto 22. Separadores de recubrimiento de concreto en losas.39 Foto 23. Pasarelas.40 Foto 24. Retiro del encofrado.41 Foto 25. Pasarelas en cierres laterales.42 Foto 26. Mezcladora.51 Foto 27 . Cilindros.57 Foto 28. Aditivos.59 Foto 29. Colocación de los encofrados.60 Foto 30. Ajuste del tensor.61 Foto 31. Vaciado.63 Foto 32. Extracción de los encofrados.67 Foto 33. Rocío del líquido desencofrante.67 Foto 34. Retiro de los separadores de pantalla.68 Foto 35. Pilotes descabezados.73 Foto 36. Armado de vigas de carga.73 Foto 37. Pasos.75 Foto 38. Apuntalamiento.76 Foto 39. Encofrados para vigas de carga.76 Foto 40. Muros de bloque.77 Foto 41. Capa de grava.77 Foto 42. Vaciado de las vigas de carga.79 Foto 43. Brocales en losa de piso.81 xv Foto 44. Modulación en sitio.84 Foto 45. Replanteo de las instalaciones sanitarias.85 Foto 46. Armado de los refuerzos de borde.86 Foto 47. Cajetín.87 Foto 48. Colocación de las mallas electrosoldadas.88 Foto 49. Colocación de separadores de malla en pantallas.89 Foto 50. Dinteles.90 Foto 51. Instalaciones eléctricas en losas.91 Foto 52. Instalaciones sanitarias y de gas.92 Foto 53. Prueba hidrostática de presión.93 Foto 54. Engrase de los negativos.94 Foto 55. Nivelación.94 Foto 56. Colocación de los muñecos.95 Foto 57. Encofrado de brocales en losa de entrepiso.96 Foto 58. Encofrado de escaleras.97 Foto 59. Colocación de la malla superior.100 Foto 60. Edificación tipo túnel en construcción.101 xvi Lista de tablas y figuras TABLAS Tabla 1. Características de vibradores de inmersión.65 FIGURAS Figura 1. Producción estática.13 Figura 2. Producción dinámica.14 Figura 3. Elemento Base.20 Figura 4. Barra tensora.25 Figura 5. Cierre de losa.27 Figura 6. Cierre de pantalla.28 Figura 7. Colocación de separadores de pantalla.34 Figura 8. Colocación de separadores de túneles.36 Figura 9. Separador para recubrimiento de concreto en pantallas.39 Figura 10. Pasarela.41 Figura 11. Pasarela en cierre lateral.43 Figura 12. Esquema de pares e impares en planta.89 xvii Resumen MANUAL DE EJECUCIÓN DE EDIFICACIONES TIPO TÚNEL. Autores: Gustavo Enrique Coll Aristeguieta. Jaime Francisco Seijas Yanes. Tutor: Ing. Mario Paparoni. Este trabajo de grado trata todo lo referente a la ejecución de edificaciones que utilizan el sistema tipo túnel como método constructivo. Se realiza una reseña histórica y se presentan características generales del sistema en la primera parte del tomo. El trabajo de grado expone de manera detallada las partes de los encofrados y la función de cada una de ellas durante el proceso constructivo. También se exponen de manera sencilla y práctica todas las especificaciones de los materiales utilizados en este tipo de sistemas, detallando además todos los procesos complementarios que intervienen en el mismo. Se realiza una descripción detallada y cronológica del proceso constructivo en todas sus fases y con todos sus elementos. xviii El trabajo de grado culmina con un estudio superficial de los tiempos de construcción y de relación de costos con respecto al sistema tradicional. 1 Introducción El sistema túnel se ha utilizado en la construcción de edificaciones en Venezuela por más de treinta años. Este sistema se caracteriza por la particularidad de producir edificaciones de gran calidad en un tiempo relativamente corto y con un grado de especialización mínima de la mano de obra. El sistema túnel fue introducido en el país de una manera estrepitosa por diferentes compañías nacionales y extranjeras que promovían diferentes sistemas y formas de ejecución. La incursión de estos métodos constructivos se reflejó en un incremento importante de la oferta y demanda de este tipo de sistemas industrializados. Estos sistemas fueron desarrollándose en el tiempo, algunos fueron evolucionando y otros desapareciendo del mercado venezolano, dando como consecuencia los sistemas de construcción industrializados actuales. Existen en el mercado diferentes tipos de sistemas industrializados, y estos a su vez varían en su forma de ejecución de acuerdo a la empresa manufacturera de los encofrados y a la empresa constructora que adoptan 2 estos sistemas, lo cual da origen a una variada gama de opciones y formas de ejecución. Debido a la variedad de sistemas industrializados tipo túnel y a la forma de incursión de estos al mercado nacional, existe una carencia de material documentado acerca de los procesos constructivos involucrados con estos. La experiencia, de las empresas fabricantes y de las empresas constructoras, obtenida durante varios años de implementación de estos sistemas es la referencia más importante a la hora de materializar un proyecto que requiera del sistema túnel. En este trabajo de grado se documenta detalladamente los procesos constructivos involucrados en la ejecución de edificaciones tipo túnel bajo las especificaciones de la empresa fabricante FICS de Venezuela, debido a que esta es una de las empresas más importantes en la manufacturación y distribución de encofrados tipo túnel en el territorio nacional. Los encofrados FICS de Venezuela están descritos detalladamente de manera de conocer los elementos que intervienen en el proceso, identificando las partes de los encofrados y las funciones que cubren durante la ejecución de la obra. 3 Se podrá encontrar en este trabajo una descripción detallada de todos los procesos constructivos desde la etapa de fundaciones hasta la culminación de la implementación del sistema dentro de la obra, el cual se complementa con procedimientos tradicionales como la colocación de tabaquería y acabados. Esta descripción abarca la forma de utilización de los encofrados, la colocación de aceros de refuerzo de los elementos, vaciado de los elementos y otros procedimientos de interés. Así como se describen los procesos constructivos, se describen las especificaciones de los materiales involucrados en ellos, de forma que se establezcan parámetros y condiciones para la utilización de éstos elementos; lo cual se complementa con una descripción de los procedimientos básicos de manipulación de los materiales descritos. La intención de este trabajo de grado es la de documentar los procesos constructivos implementados en la ejecución de edificaciones tipo túnel de una forma detallada y en su amplia dimensión, de manera de crear una base de conocimiento del sistema que permita la implementación, estudio y modificación; de los procesos en beneficio del mejoramiento del sistema y de su aplicación en la industria. CAPÍTULO I. ASPECTOS DE LA INVESTIGACIÓN. 4 CAPÍTULO I. ASPECTOS DE LA INVESTIGACIÓN. I.1. PLANTEAMIENTO DEL PROBLEMA. A pesar de que el sistema túnel tiene más de treinta años en Venezuela y que se han construido una gran cantidad de edificaciones con este sistema, se cuenta con una documentación muy pobre acerca de los procesos constructivos y del sistema en general. I.2. OBJETIVO DE LA INVESTIGACIÓN. El objetivo de la investigación es el de dejar una documentación acerca del proceso constructivo de edificaciones tipo túnel. Esta documentación podrá ser utilizada por profesionales, investigadores, estudiantes y todo aquel interesado en obtener un conocimiento específico del sistema, ya sea para implementarlo, estudiarlo o modificarlo. I.3. CARACTERÍSTICAS METODOLÓGICAS. Este trabajo de grado está constituido bajo una investigación de tipo documental. 5 Esta investigación se basa en la observación directa de la muestra, complementada con entrevistas a personajes vinculados con el sistema constructivo. La experiencia de estos personajes en la aplicación de este sistema constructivo es de gran importancia para documentar el trabajo, debido a la carencia de documentación bibliográfica. I.4. MUESTRA. La muestra esta constituida por las torres del conjunto residencial Valle Claro, ubicado en la Urbanización Mañongo de la ciudad de Valencia, Edo. Carabobo. I.5. ALCANCE DE LA INVESTIGACIÓN. La investigación esta limitada a los encofrados fabricados por FICS de Venezuela, debido a que esta es una de las empresas de mayor distribución de encofrados en el país. El método constructivo estudiado está basado en este tipo de encofrados. Este trabajo de grado describe procedimientos acordes a los sistemas de pilotes hincados y vaciados en sitio; o pilotes rotados y vaciados en sitio, como solución en materia de fundaciones. CAPÍTULO II. MARCO TEÓRICO. 6 CAPÍTULO II. MARCO TEÓRICO. II.1. ENCOFRADOS TIPO TÚNEL. El sistema túnel, es un sistema industrializado de vaciado en sitio, basado en la utilización de encofrados metálicos en forma de “U” invertida, que permite realizar estructuras formadas por paredes estructurales y losas macizas de tal forma que el vaciado se realice monolíticamente. El encofrado tiene la resistencia necesaria para no tener deformaciones por cargas del concreto recién vaciado. El sistema túnel utiliza actividades repetitivas y producción masiva. Un sistema industrializado “es un esquema de construcción que mediante la adecuada plantación de las tareas y presupuestos, y una selección de equipos y materiales puede generar elevados rendimientos en obra y optimizar los recursos, sin afectar las condiciones económicas y la generación de empleo” ( Lascarro, 2003.p.1). Los sistemas industrializados de muros en concreto son aquellos que permiten construir en sitio la estructura de una edificación conforme a los aspectos de industrialización, utilizando cuatro componentes fundamentales: Encofrados, concreto, acero y mano de obra. 7 Estos sistemas se clasifican de acuerdo a su tipo de encofrado. Los encofrados permanentes son elementos de PVC, poliestireno y policarbonato, de fácil ensamblaje generan una cavidad que se podrá rellenar posteriormente con concreto. Los encofrados reutilizables consisten en paneles de madera, plástico o metálicos; que unidos forman una estructura temporal autoportante capaz de soportar presiones sin deformarse, cuyo fin es moldear el concreto según el diseño arquitectónico. Una vez endurecido el concreto, los encofrados pueden ser retirados y ser reutilizados. Foto 1. Edificación tipo túnel. Las técnicas de encofrado metálicos industrializados o encofrados en sitio, nacen como consecuencia de la aplicación de la producción en serie de los programas funcionales de vivienda. 8 En el caso del túnel, es clara la compatibilidad entre la industria metálica para el encofrado y la obra edificatoria como procedimiento de uso del encofrado. Esto supone no solo la consecución de concreto de constancia granulométrica, relaciones agua-cemento, etc; sino también constancia de procedimientos, de prestaciones finales y de una planificación adecuada de la obra desde nivel de proyecto. La utilización de los encofrados túnel, o mejor de los encofrados metálicos en general, no es más que un procedimiento racionalizado de construcción, sin que se pueda hablar de prefabricación en el sentido estricto. Los procedimientos racionalizados intentan una mejora sobre la construcción tradicional en cuanto a rendimiento en obra, nivel de producción y exigencias funcionales, actuando por medio de todos o algunos de los puntos siguientes: a) Medios de producción. b) Especialización de la mano de obra. c) Organización de la producción. Hay que tener en cuenta que un procedimiento racionalizado en general, no supone un cambio de tipo estructural en el proceso productivo de 9 la construcción industrializada, sino que supone colocar al alcance de la mano de obra medios más potentes que no requieren un alto grado de especialización y si permiten un notable incremento de la productividad. Así, pues, podemos decir que con los encofrados tipo túnel se consigue, mediante una racionalización potencial al máximo en cada una de las etapas de la obra, un monolitismo estructural interesante en determinados usos y una precisa programación de tiempos en ciclos diarios para una, dos o más viviendas, lo que permite lograr plazos comparativamente mucho más cortos para viviendas que en la construcción tradicional. II.2. RESEÑA HISTÓRICA. Debido a la culminación de la Segunda Guerra Mundial, se inició en Europa el proceso de industrialización en el área de la construcción, la cual estaba dirigida a solventar el problema de la pronta recuperación del continente de los destrozos ocasionados por el conflicto. El proceso de industrialización pretendía una construcción rápida con una disminución considerable de los costos, haciéndole frente a una crisis de la mano de obra tradicional y de un crecimiento de la demanda de vivienda. 10 La prefabricación de elementos para la construcción introdujo una serie de técnicas nuevas que derivaron en una evolución en el sistema de utilización de encofrados, dando respuesta a la problemática existente. Los elementos del proceso industrializados están diseñados de forma que el principio fundamental de diseño es la función y el procedimiento constructivo. El sistema FULL TUNEL fue uno de los primeros sistemas que atendieron la demanda de viviendas en Europa y de esta se crearon una gama de variaciones de las cuales se deriva el sistema túnel utilizado actualmente en Venezuela. La primera experiencia del sistema tipo túnel en Venezuela es la construcción de 10 viviendas en Brisas del Paraíso en el año 1970. A partir de este momento se introduce el sistema en el mercado venezolano llegando así a un incremento de su aplicación en el año 1973, durante la gestión del Presidente Rafael Caldera, cuando la política de estado del mandatario estaba orientada hacia la producción de soluciones habitacionales y a la libre importación. Durante los años 1975 hasta 1979 llegaron al país diferentes variaciones de los sistemas industrializados los cuales invadieron el mercado 11 inmobiliario. Entre estas empresas tenemos a la empresa francesa Outinord (localizada en Maracaibo); B&S, Feran, Hunnebeck (localizada anteriormente en Villa de Cura); Tracoba, entre otras. Se puede destacar en este período la realización de una de las obras más grandes que se ha construido con sistemas industrializados. Los edificios residenciales de Parque Central fueron construidos con el sistema Outinord, y representaron la consagración de los sistemas industrializados en el país. La empresa FICS de Venezuela fue creada en 1973, esta empresa ha sido pionera en cuanto a la consolidación de sistemas túnel en el mercado. En los momentos actuales la utilización del sistema a tomado un nuevo auge debido a la apertura del mercado dirigido a las clases sociales con menores recursos. 12 Foto 2. Edificación tipo túnel terminada. II.3. SISTEMAS DE PRODUCCIÓN. El sistema comúnmente empleado es el de producción estática, que no exige una inversión grande en medios para la empresa constructora. No obstante, en obras de gran envergadura se usa la rotación continua de los moldes que caracterizan al sistema de producción dinámica. II.3.1. PRODUCCIÓN ESTÁTICA. Es el procedimiento empleado en obras pequeñas; realizada con una sola grúa, con la que se lleva a cabo el vaciado de una planta una vez finalizada el montaje de los encofrados correspondientes a esa planta. 13 El rendimiento esperado con este sistema es de un (1) ciclo diario del túnel, con lo que no existen tiempos muertos para los encofrados y, en consecuencia, para el personal que trabaja con ellos. Figura 1. Producción estática. II.3.2. PRODUCCIÓN DINÁMICA. En este caso hay una rotación continua de los encofrados, de forma que el crecimiento de la obra es escalonado, en contraposición al sistema estático, en que es vertical. Se realiza con un mínimo de dos grúas; una manejando los moldes y otra el concreto y el acero, para lo cual la planta debe tener una extensión suficiente. 14 Figura 2. Producción dinámica. II.4. VENTAJAS Y DESVENTAJAS. II.4.1. VENTAJAS DE UN SISTEMA INDUSTRIALIZADO DE MUROS DE CONCRETO. • Rapidez en los tiempos de construcción. • Posee flexibilidad en sus usos, permite construir desde viviendas de interés social hasta viviendas de rango alto. • Sus insumos básicos son fácilmente controlables y existen proveedores que pueden brindar una garantía de calidad cierta de 15 productos, refiriéndonos a la utilización de concreto premezclado certificado y el acero de refuerzo garantizado. • En cuanto a ventajas financieras, la velocidad se traduce en una disminución de los costos financieros ya que el pago de anticipos, subsidios es por avances de obras y entregas de viviendas. • Al ser un sistema repetitivo se puede hacer una planificación y optimizar al funcionamiento de la obra para evitar los desperdicios. • Menores pérdidas por manipulación y robo. • Seguimiento a rendimientos más exactos. • Utiliza encofrados reutilizables, disminuyendo los desperdicios y los escombros. • La estructura en concreto presenta la más alta durabilidad entre los materiales normalmente empleados en nuestro medio, sin requerir mayor mantenimiento. • El sistema de muros en concreto está diseñado para que la mano de obra no calificada pueda capacitarse en muy poco tiempo para alcanzar los rendimientos óptimos del mismo. • Al ser un sistema sísmicamente conveniente, garantiza la inversión de sus habitantes. • Mayor resistencia ante impactos de armas de fuego y explosiones. • Resistencia al fuego y huracanes. 16 • Amplio radio de acción debido al transporte fácil y relativamente poco costoso de los moldes. II.4.2. VENTAJAS DE LA COMPRA DE ENCOFRADOS. • Manejabilidad del tiempo y disponibilidad • Menor costo cuando los proyectos superan las 200 repeticiones • Ahorro por costos de arrendamiento en tiempos muertos • Costos de transporte • Mayor sentido de responsabilidad y cuidado del equipo. II.4.3. DESVENTAJAS DE LA COMPRA DE ENCOFRADOS. • Necesidad de almacenamiento y cuidado. • Inversión inicial. II.4.4. VENTAJAS DEL ALQUILER DE ENCOFRADOS. • Manejabilidad del ritmo de construcción. • Sirve incluso para proyectos con pocas viviendas. • Si se requieren más unidades, se alquilan más equipos. • Permiten comprobar las características de determinados equipos. 17 • Reposición en caso de defectos. II.4.5. DESVENTAJAS DEL ALQUILER DE ENCOFRADOS. • Costos de reposición cuando no hay el cuidado adecuado. • Costos de transporte independiente. • Pago de arrendamiento en tiempos muertos. CAPÍTULO III. DESCRIPCIÓN DEL SISTEMA. 18 CAPÍTULO III. DESCRIPCIÓN DEL SISTEMA. El sistema tipo túnel esta conformado por encofrados en forma de “U” invertida por cuanto presenta tres caras de encofrado como mínimo, dos verticales para el vaciado de muros y una horizontal para el vaciado de losas. Algunos encofrados presentan tres caras verticales. Las dimensiones de los túneles dependen de las especificaciones del proyecto. Los encofrados están compuestos por láminas de acero de espesor comprendido entre 3 milímetros y 5 milímetros. El equipo se mueve en un 95% por medio del uso de la grúa, debido a la magnitud de su peso y tamaño. 19 III.1. PARTES CONSTITUYENTES Y SUS FUNCIONES. III.1.1. ELEMENTO BASE. El pórtico es una unidad metálica formada por paneles verticales y horizontales, cuyas dimensiones pueden variar según los requerimientos del proyecto. Esta unidad del túnel se desplaza como un todo. Los paneles están constituidos por planchas metálicas reforzadas, las cuales poseen orificios que sirven de guía para su ajuste. Dicho refuerzo se logra mediante la utilización de perfiles de acero, que constituyen los elementos sustentantes. III.1.2. ELEMENTO SUSTENTANTE. Constituyen la armadura de soporte de cada elemento de encofrado, consiste en un bastidor formado por perfiles laminados con la siguiente configuración: Dos perfiles soldados formando una L, con rigidizadores diagonales y rigidizadores en la unión de las paredes laterales con otros perfiles normales a los primeros, entre los que se coloca un tensor horizontal. 20 Como elemento secundario y para rigidizar los paneles laterales se utilizan traviesas horizontales constituidas por perfiles de acero. Figura 3. Elemento Base. En el panel de encofrado se coloca una armadura complementaria consistente en perfiles de sección cuadrada, separados una distancia constante que es normal a la armadura principal. Los bordes van provistos de perfiles que enmarcan cada una de las caras de los paneles con perfiles en forma de U o de sección cuadrada. 21 III.2. MECANISMOS DEL PÓRTICO. III.2.1. ELEMENTOS DE AJUSTE DEL ENCOFRADO. Estos elementos van directamente unidos a la armadura sustentante principal y están constituidos por uno o más sistemas mecánicos que permiten traslaciones horizontales y verticales del encofrado. III.2.1.a. Regla de enrase. Elemento ajustable en forma de “T” ubicado hacia el tercio central del panel horizontal y recorriéndola a través de toda su longitud dividiendo el pórtico en dos. Para su ajuste y desajuste existen unos elementos tubulares, los cuales poseen una ranura en uno de sus extremos y que encajan perfectamente con el alma de la regla. El ajuste se logra mediante un tornillo de fijación el cual empuja por el otro extremo el elemento tubular. La función de la regla de enrase es la de crear un espacio libre que permita el cierre del encofrado. 22 Foto 3. Regla de enrase. III.2.1.b. Rueda giratoria. Esta permite el desplazamiento del pórtico y la variación de la altura, mediante el giro de un tornillo vertical, que une las ruedas a unas tuercas fijas a los extremos inferiores del pórtico. Se utilizan en la nivelación del pórtico. Cada pórtico cuenta con cuatro ruedas giratorias. Foto 4. Rueda giratoria. 23 III.2.1.c. Tensor. Consiste en un mecanismo constituido por una manivela unida a unas barras tensoras, las cuales están roscadas a la parte interior de los paneles verticales del pórtico. Los tensores permiten la reducción o aumento de la anchura del encofrado. Foto 5. Tensor. III.2.2. ELEMENTOS DE ANCLAJE. III.2.2.a. Clanes. Son abrazaderas especiales de ajuste rápido las cuales se enganchan en los pórticos que se quieren ensamblar mediante un tornillo de ajuste o 24 dispositivo (macho y hembra), que garantice la perfecta continuidad de la superficie de enrase y asegura uniones correctas y ajustadas. Foto 6. Clanes. III.2.2.b. Barras tensoras. Son tornillos de acero de alta resistencia que atraviesan transversalmente las pantallas, ajustando los paneles verticales. Estos tornillos se aprietan con mariposas. Su función es asegurar el anclaje correspondiente a dos paredes limítrofes, ajustando los paneles verticales evitando que se abran o sufran deformaciones durante el vaciado. La función de las barras tensoras es la de asegurar el anclaje entre dos paneles verticales, evitando desplazamientos y separaciones de uno con respecto al otro provocados por las fuertes presiones que ejerce el concreto en el momento del vaciado. 25 Foto 7. Barras tensoras. Figura 4. Barra tensora. III.2.3. ELEMENTOS SECUNDARIOS. III.2.3.a. Tapas de fondo (Windwall). Son paneles verticales que sirven para proporcionar a la estructura pantallas transversales. Con estos se pueden vaciar muros perpendiculares a los muros de corte. 26 Las tapas de fondo poseen una regla de enrase y forman parte del elemento base. III.2.3.b. Cierres de losa. Los cierres de losa son unos encofrados de poca altura, que pueden formar parte del pórtico o ser elementos que se ensamblan a éste. Su función es la de confinar el concreto que conformara las losas, dándole el espesor y la forma requeridos. Foto 8. Cierres de losa. 27 Figura 5. Cierre de losa. III.2.3.c. Cierres de pantalla ( mochetas ). Son elementos que sirven para confinar el concreto de las pantallas dentro de las separaciones destinadas para tal elemento estructural. Estos son parte del elemento base y existen de varios tamaños para la construcción de diferentes espesores. 28 Foto 9. Cierres de pantallas. Figura 6. Cierre de pantalla. III.2.3.d. Tapas o cierres laterales. Constituidos por paneles metálicos verticales que sirven de encofrado de las caras externas de las pantallas extremas. Poseen orificios que sirven de guía de las barras tensoras. 29 Foto 10. Cierres laterales. III.2.4. MARCOS ESPECIALES (NEGATIVOS). III.2.4.a. Marcos de pantalla. Se emplean para dejar aberturas de puertas y ventanas en las pantallas estructurales. Estos marcos van atornillados a los paneles verticales de los pórticos que conforman las pantallas. 30 Foto 11. Marcos de pantalla. III.2.4.b. Marcos de losa. Se utilizan para dejar aberturas en caso de escaleras, ductos, ascensores. Son de configuración similar a los marcos de pantallas y deben estar igualmente ajustados a los paneles horizontales por medio de tornillos metálicos. Foto 12. Marcos de losa. 31 III.2.5. ENCOFRADOS PARA BROCALES. Consisten en encofrados metálicos angulares, de dimensión de acuerdo a la altura de los brocales. Son utilizados como encofrado durante el vaciado de los brocales y van colocados sobre los separadores del túnel. Foto 13. Encofrados para brocales. III.2.5.a. Cierre de Brocales (Sargentos). Son elementos utilizados para lograr la separación adecuada del encofrado de los brocales y evitar desplazamientos en el mismo durante el vaciado. El sargento consiste en una pieza metálica con ranuras a los lados las cuales encajan en el encofrado de los brocales, 32 Existen además los sargentos de cierre que son una variación de estos y tienen entre las dos ranuras una plancha metálica que ocupa el espacio transversal del encofrado. Foto 14. Sargentos. Los sargentos de cierre se utilizan para confinar el concreto dentro del encofrado, estos se utilizan en los bordes de los encofrados del brocal y en los lugares en donde se colocan los negativos. Foto 15. Sargentos de cierre. 33 III.2.6. SEPARADORES. III.2.6.a. Separadores de pantalla. Son cilindros huecos o tubos de plástico por los cuales pasan las barras tensoras de un panel del encofrado a otro. Evitan la adherencia entre el concreto de las pantallas y las barras tensoras, y mantienen el espesor de la pantalla. Foto 16. Separador de pantalla. 34 Foto 17. Separadores de pantalla. Figura 7. Colocación de separadores de pantalla. III.2.6.b. Separadores de túneles (Muñecos). Son separadores de concreto vaciados en obra, utilizando moldes metálicos. Estos se disponen entre los encofrados que conforman cada una de las pantallas. 35 Los muñecos en forma de cruz se colocan cuando delimitan una losa de entrepiso, colocándose entre los encofrados. Estos cumplen cuatro funciones: Mantienen la separación de los paneles de pantallas, delimitan el espesor de la losa de entrepiso, sirven de apoyo a los encofrados del brocal y mantienen la separación en los mismos. Las dimensiones de éstos se regirán por los parámetros de diseño de los elementos a los cuales se hace referencia. Foto 18. Separadores de túneles. Foto 19. Separadores de túneles. 36 Figura 8. Colocación de separadores de túneles. Los muñecos en forma de “T” se utilizan en pantallas de fachada y en losas de techo. Cuando son colocados en pantallas de fachada funcionan como separadores entre los paneles del elemento base y los cierres laterales, delimitan el espesor de la losa de entrepiso, sirven de apoyo a los encofrados del brocal y mantienen la separación en los mismos. Cuando los muñecos son utilizados en el encofrado del último nivel funcionan como separadores entre los paneles de pantallas y delimitan el espesor de la losa de techo. 37 III.2.6.c. Separadores de malla en pantallas. Son elementos de acero en forma de “U” invertida. Se colocan entre las mallas paralelas de una misma pantalla, manteniendo la separación entre ellas y evitando que entren en contacto durante el vaciado. Foto 20. Separadores de malla en pantallas. 38 III.2.6.d. Separadores de malla en losas (Burros). Son elementos de acero de forma especificada en la foto inferior. Su función es mantener la separación entre la malla inferior y la malla superior durante el vaciado. Foto 21. Separador de malla en losa. III.2.6.e. Separadores para recubrimiento de concreto en pantallas. Son separadores de plástico de forma especificada en la foto inferior, que se insertan en las barras horizontales de las mallas de pantalla. Estas mantienen una separación entre la malla y el panel, proporcionando el recubrimiento requerido en la pantalla. 39 Figura 9. Separador para recubrimiento de concreto en pantallas. III.2.6.f. Separadores para recubrimiento de concreto en losas. Son separadores de PVC de forma cilíndrica con cuatro ranuras que encajan en la malla de acero inferior permitiendo un espacio entre esta y el panel horizontal, proporcionando el recubrimiento requerido. Foto 22. Separadores de recubrimiento de concreto en losas. 40 III.3. PASARELAS. Estas se utilizan en estructuras de más de un nivel. Proveen al nivel que sé está encofrando un entablado que proporciona seguridad al personal y permita su circulación, y facilitan el manejo de los pórticos al momento del desencofrado. Foto 23. Pasarelas. Las pasarelas están provistas de unos rieles metálicos que sirven de guías para las ruedas de los encofrados y de una baranda de seguridad. 41 Foto 24. Retiro del encofrado. Estas pasarelas se colocan entre las losas consecutivas ya vaciadas y endurecidas, del nivel inferior al cual se esta trabajando, que le sirven de soporte. Son desmontables y graduables para utilizarlos en túneles de diferentes dimensiones. Figura 10. Pasarela. 42 III.3.1. SISTEMA DE PASARELAS DE CIERRES LATERALES. Son sistemas que se adaptan a los cierres laterales formando parte de ellas. Consisten en un sistema de andamiaje que funciona para proporcionar apoyo a los obreros al momento de fijar los cierres laterales a los paneles del elemento base por medio de las barras tensoras. Foto 25. Pasarelas en cierres laterales. 43 Figura 11. Pasarela en cierre lateral. III.4. LIMPIEZA, ALMACENAMIENTO Y CONSERVACIÓN DE LOS ENCOFRADOS. III.4.1. LIMPIEZA. El encofrado debe estar libre de residuos de concreto antes de que se realice el vaciado, es por esto que al desencrofar se debe realizar una inspección del mismo y remover cualquier residuo de concreto. Para remover el concreto se utilizan espátulas y cinceles, pero tomando precauciones para no maltratar la superficie y las partes del encofrado. 44 III.4.2. ALMACENAMIENTO. Se recomienda que los encofrados sean almacenados en lugares donde las condiciones ambientales no afecten sus partes. Debe ser un lugar espacioso y deben ser dispuestos de manera ordenada para impedir su maltrato. Si los encofrados van a estar almacenados por largos períodos de tiempo se recomienda la utilización de anticorrosivos y mantener sus partes móviles engrasadas para evitar corrosión dentro de ellas. III.4.3. MANTENIMIENTO. La manipulación y traslado de los encofrados debe ser realizado con cierto cuidado, evitando golpes fuertes que puedan afectar el funcionamiento de los mismos o deformar la superficie de los paneles. Periódicamente se debe realizar la inspección de las partes móviles del encofrado para comprobar su perfecto funcionamiento y realizar mantenimiento preventivo o correctivo de ser necesario. En la industria venezolana se acostumbra perforar los paneles para forzar la colocación de barras tensoras innecesarias. Se recomienda no 45 realizar dichas perforaciones, y esto se logra con una planificación adecuada de la disposición de los encofrados en planta. CAPÍTULO IV. ESPECIFICACIONES. 46 CAPÍTULO IV. ESPECIFICACIONES. IV.1. ACERO. El acero de todos los elementos debe cumplir con las especificaciones establecidas en los diferentes capítulos de la norma COVENIN–MINDUR 1753-87. IV.1.1. ACERO EN PANTALLAS. IV.1.1.a. Acero longitudinal de los elementos de borde. El acero longitudinal está constituido por barras estriadas. El diámetro, distribución y separación deben estar especificados en los cálculos de proyecto y detallados en los planos. IV.1.1.b. Acero transversal de los elementos de borde. El acero transversal está constituido por barras estriadas. El diámetro, distribución y separación deben estar especificados en los cálculos de proyecto y detallados en los planos. 47 IV.1.1.c. Mallas electrosoldadas. Las mallas electrosoldadas son fabricadas con aceros de alta resistencia. El diámetro de la barra varía entre 3 milímetros y 10 milímetros de acuerdo a los requerimientos del proyecto. Existe un tipo de malla para cada pantalla, de acuerdo a su longitud y al diámetro de las barras de acero requerido. Estas mallas son elaboradas en fábrica, con la altura y dimensiones exactas especificadas en el proyecto; en campo no sufren modificaciones. IV.1.1.d. Dinteles. El acero longitudinal y transversal de los dinteles está constituido por barras estriadas. El diámetro, distribución y separación deben estar especificados en los cálculos de proyecto y detallados en los planos. 48 IV.1.2. ACERO EN LOSAS. IV.1.2.a. Acero longitudinal del elemento de borde. El acero longitudinal está constituido por barras estriadas. El diámetro, distribución y separación deben estar especificados en los cálculos de proyecto y detallados en los planos. IV.1.2.b. Acero transversal de los elementos de borde. El acero transversal está constituido por barras estriadas. El diámetro, distribución y separación deben estar especificados en los cálculos de proyecto y detallados en los planos. IV.1.2.c. Mallas electrosoldadas. Las mallas electrosoldadas son fabricadas con aceros de alta resistencia. El diámetro de la barra varía entre 3 milímetros y 10 milímetros de acuerdo a los requerimientos del proyecto. Existe un tipo de malla para cada losa, de acuerdo a su longitud y al diámetro de las barras de acero requerido. 49 Estas mallas son elaboradas en fábrica, con la altura y dimensiones exactas especificadas en el proyecto; en campo no sufren modificaciones. IV.2. CONCRETO. La resistencia del concreto y sus especificaciones están determinadas por el diseño bajo las especificaciones del proyecto. El concreto utilizado debe cumplir con las especificaciones de la norma COVENIN-MINDUR 175387. “Estos concretos no difieren sustancialmente de los concretos estructurales tradicionales; son por lo tanto válidas para ellos todas las reglas y leyes generales del concreto destinadas a obtener un material resistente, durable y económico". (Porrero, 1980, p.15). A pesar de esto, estos concretos tienen exigencias particulares que hacen que algunas de sus características resulten especialmente críticas: Aunque las altas resistencias a edades muy tempranas no son una exigencia del sistema constructivo, el mismo suele ir acompañado de una velocidad de construcción que obliga a desencofrar a edades tan tempranas como 8 o 12 horas; los relativamente delgados espesores utilizados por el sistema, implican concretos que en estado fresco y de vibración, deben tener una gran capacidad de acomodación; las relativamente grandes superficies de 50 concreto, especialmente las horizontales, y las altas resistencias a edad temprana, se conjugan en el clima habitualmente caluroso de Venezuela, para producir grietas de retracción de fraguado no deseables y hasta peligrosas. Estas características requieren tratamiento que son opuestos entre ellos, por ejemplo, la mayor trabajabilidad se puede conseguir con más agua de mezclado, pero ello implicará menores resistencias; También se podrá conseguir con una dosis más alta de cemento pero ello favorecerá la tendencia al agrietamiento. El justo equilibrio es la meta que se debe conseguir. En losas y pantallas se utiliza el mismo concreto, el cual puede ser mezclado en obra o premezclado, teniendo en consideración las especificaciones del proyecto y las normas. Se recomienda para la ejecución de un mezclado adecuado la limpieza periódica de la mezcladora lo cual aumenta la efectividad del mezclado y permite controlar el estado de las paletas y prever su eventual reemplazo; la mezcladora debe operarse a la velocidad indicada por el fabricante, si se aumenta la velocidad para disminuir el tiempo de mezclado traerá como consecuencia un mezclado deficiente; la mezcladora no debe operarse con volúmenes superiores a los establecidos por el fabricante. 51 Foto 26. Mezcladora. IV.2.1. CALIDAD DEL CONCRETO. Debido a la poca tecnificación en la producción de agregados, hace que sean pocas las zonas geográficas del país en la que se tiene la oportunidad de escoger en procura de los materiales más apropiados a las particulares condiciones del concreto que se pretende fabricar. Por esta razón es frecuente la utilización de agregados disponibles en vez de agregados de buena calidad, por lo tanto cuando peor es la calidad de los materiales, mayores conocimientos se debe tener para poder sacar de ellos algún rendimiento y, en condiciones más estrictas y controladas se tiene que trabajar. 52 La calidad del concreto depende de la calidad de los agregados y de otros parámetros, de tal forma que dentro de ciertos limites se puede jugar con estos parámetros para suplir deficiencias inevitables que se pudieran presentar en algún aspecto, lo cual se conseguirá con tanta mayor eficiencia, cuanto mayor sea el conocimiento de causa con que se haga. Por tal efecto lo menos aconsejable es iniciar la fabricación del concreto sin conocimiento y seguridad de lo que se va a tener. La calidad necesaria para los agregados debe ser evaluada en conjunto, ya que deficiencias en algún aspecto particular, pudieran ser compensadas hasta cierto limite dentro del mismo material. Los aspectos más críticos desde el punto de vista de los agregados son los siguientes: Agregado grueso y arenas con granulometrías tales que combinados den un material estrictamente dentro de los límites granulométricos que corresponden a su tamaño máximo; los tamaños máximos pequeños, de acuerdo, a las dimensiones de las piezas y a la separación de armaduras; bajo contenido en finos y ultrafinos que permita el empleo de dosis de cemento relativamente altas sin peligro de retracción; ausencia de materiales extraños, principalmente materia orgánica y arcilla. 53 IV.2.2. CARACTERÍSTICAS DEL CONCRETO. IV.2.2.a. Asentamiento. El asentamiento es una medida de trabajabilidad de la mezcla, o sea de sus posibilidades de manejo y colocación. El asentamiento tal como se determina con el cono Abrams, no detecta más que una parte de estas posibilidades, como la fluidez y parcialmente las facilidades de acomodación al molde; mientras que por otra parte la segregación y la acomodación en estado de vibración no son detectadas por el cono y suelen ser controladas por observación directa por operarios experimentados. Los concretos requieren un grado de fluidez relativamente alto y sin que se produzca segregación. Son aconsejables mezclas que en el momento de colocación tengan de 3 1/2 a 4 pulgadas o más, de asentamiento, las cuales deben resultar fácilmente colocables si es que los agregados tienen la granulometría correcta. La trabajabilidad de la mezcla es influenciada por la temperatura y va cambiando en el tiempo. Cuanto más alta es la temperatura de la mezcla, menor es el asentamiento de esta para unas mismas proporciones, y viceversa. Resulta 54 debido a ello que para mantener el asentamiento se requiere mayor proporción de agua de mezclado cuando la temperatura es alta y menor cuando la temperatura es baja. Este tipo de corrección es frecuente cuando se prepara concreto en horas nocturnas o de madrugada y también en horas del mediodía, ya que entre ambas situaciones se pueden producir fácilmente diferencias de 15 grados centígrados. A medida que transcurre el tiempo desde el momento del mezclado, la mezcla va perdiendo plasticidad. Ello se debe a dos acciones: La pérdida de agua por evaporación, lo cual depende de la temperatura, mezcla al aire, mezcla en agitación, viento, etc; y la otra acción es la pérdida de agua por consumo interno. Es difícil calcular con exactitud la pérdida de asentamiento con el tiempo, debido a las numerosas variables de que depende. Debido a esta influencia del tiempo, es que se hace aconsejable mantener siempre el mismo ritmo de preparación y colocación del concreto, especialmente cuando se trata de obtener un producto homogéneo a edad temprana. La pérdida de plasticidad debida a tiempos de espera no previstos, implica inevitablemente que haya que añadir a la mezcla más agua para que recupere la fluidez necesaria para su colocación. Esto a su vez trae alteraciones no previstas del agua requerida, y por lo tanto de las resistencias. 55 IV.2.2.b. Fraguado. El fraguado marca el principio del endurecimiento de la mezcla. El principio del fraguado es una estimación del tiempo durante el cual el material puede ser manejado; se conoce también como límite de vibración. Después de este lapso el concreto no debe ser alterado. El final del fraguado marca en realidad el principio del endurecimiento. Solamente se inicia el desarrollo de resistencia después de cumplida esta etapa, por lo cual este índice es de gran importancia cuando se buscan altas resistencias a edades temprana. De aquí que en obra sea altamente ilustrativo el conocer el final del fraguado, el cual puede ser relacionado con las resistencias tempranas. Es de recomendar que en el laboratorio se determine este parámetro como auxiliar de control del concreto que se coloca. IV.2.2.c. Resistencia. El índice fundamental de calidad del concreto endurecido, es su resistencia a compresión, la cual se mide en cilindros hechos con el material que se esta colocando. Lo que se mide es una resistencia potencial del material la cual puede ser alterada por las condiciones de colocación en 56 obra como la segregación, acomodación al encofrado y curado. En la práctica interesa la resistencia a la edad normativa de 28 días y también a edades menores que pueden tener un significado por sí mismo. Dependiendo de la edad que se requiera la mezcla se determina experimentalmente la resistencia, mediante la rotura de dos cilindros por cada ensayo. Para la resistencia de especificación a los 28 días se suele considerar apropiado tomar el siguiente numero de muestras (dos cilindros por muestra): en total no menos de seis, una diaria, una por cada cien metros cúbicos vaciados y una por cada cuatrocientos cincuenta metros cúbicos de superficie vaciada. Para la resistencia a edades tempranas se requiere tomar cilindros en tres fases del vaciado. Se toman dos cilindros en los primeros metros cúbicos, dos cilindros en la mitad del vaciado y dos cilindros en los últimos metros cúbicos que se están vaciando. Esto se realiza para obtener un promedio de resistencia a edades tempranas debido a que una no es representativa en tan corto tiempo. A pesar de esto la muestra que toma mayor peso es la ultima por ser el concreto más joven. 57 Foto 27 . Cilindros. IV.2.2.d. Exudación. Es la separación de parte del agua de mezclado que por sedimentación de los otros materiales, aflora a la superficie. IV.2.2.e. Segregación. Consiste en la separación entre los agregados gruesos de la mezcla y el mortero, dando lugar a concretos heterogéneos y cangrejeras. En el sistema túnel es fundamental conocer su acción ya que se dan en sistemas donde el material tiene que rellenar espacios difíciles que se encuentran a veces a bastante distancia de la descarga, lo cual favorece este efecto. 58 Depende fundamentalmente de la granulometría de los agregados y su corrección se basa en mejorar este aspecto, pero también debe ser considerada al diseñar la posición de los marcos, dinteles, etc; evitando zonas de difícil acceso de la mezcla. El caso extremo es el de los espacios a los que no llega el concreto en absoluto. No se dispone de ensayos para cuantificar esta característica; solo es posible detectarla por la observación de macrohuecos y cangrejeras en partes de la obra ya construida. No se mejora este efecto por añadir agua a la mezcla, si no por el contrario la mayor fluidez incrementara el efecto. Se produce un efecto similar al de la segregación cuando hay escapes de pasta y fino por mal cierre de las juntas de encofrado; frecuentemente por mala adaptación de los encofrados a los brocales y negativos. IV.2.3. ADITIVOS. Para la construcción de edificaciones tipo túnel se permite la utilización de cualquier tipo de aditivo que requiera el proyecto, con excepción de los aditivos retardantes del tiempo de fraguado del concreto. Esto debido al fundamento de rapidez del sistema. 59 Una característica común a todos los aditivos es que su actuación depende de los materiales y condiciones de trabajo, e incluso en algunas circunstancias, pueden dar lugar a efectos nocivos y hasta destructivos del material. De tal forma que estos productos no pueden ser evaluados adecuadamente sin pruebas previas. Por lo tanto, no se debe emplear aditivos en dosis que no hayan sido controladas mediante mezclas de prueba en las cuales se pueda observar si realmente produce los efectos esperados. Foto 28. Aditivos. IV.3. ENCOFRADO. Una vez colocado el encofrado en su posición final según el proyecto, se procede a ajustar el mismo. 60 Foto 29. Colocación de los encofrados. IV.3.1. ACOPLAMIENTO DE LOS ENCOFRADOS. El acoplamiento de los túneles conformados por diferentes encofrados, se realiza por medio del ajuste de los clanes. Se ensamblarán el número de encofrados necesarios para formar un túnel. IV.3.2. AJUSTE DEL TENSOR. Se procede a ensanchar el túnel, girando el tensor en la dirección de abrir el túnel, hasta lograr el espesor de pantalla deseado. En este momento se coloca la regla de enrase y se ajusta. 61 Foto 30. Ajuste del tensor. IV.3.3. NIVELACIÓN DE LOS ENCOFRADOS. Los encofrados son nivelados ajustando las ruedas de los encofrados, girando el tornillo vertical que sujeta a las mismas. IV.3.4. AJUSTE DE LAS BARRAS TENSORAS. Una vez colocado los negativos se colocan las barras tensoras junto con los separadores de pantalla, y se ajustan las mariposas. IV.4. VACIADO. El vaciado puede realizarse con tolva o bomba, dependiendo de la capacidad de carga de la grúa y de las condiciones particulares de la obra. 62 Previamente los encofrados deben estar limpios, sin presencia de objetos y suciedades. Los encofrados deben estar previamente rociados con el líquido desencofante, para evitar la adherencia de la masa a la superficie interna. El vaciado se debe realizar a una altura aproximada de 50 a 70 centímetros sobre la parte más alta del encofrado. Al momento de vaciar hay que evitar el movimiento de la armadura, la formación de juntas frías en la pieza y la segregación del concreto. Toda la operación debe ser hecha con cierta prisa, ya que el material se encuentra en pleno proceso de fraguado y endurecimiento, y hay que manejarlo antes de que esto suceda. Cuando el espesor del elemento que se está vaciando es muy grande, como las vigas de carga, el material debe ser colocado en dos capas, cuidando que al colocar la segunda sobre la primera, esta se encuentre fresca todavía y en condición plástica, a fin de que ambas capas se hagan solidarias, sin planos de contacto o juntas frías. 63 Foto 31. Vaciado. IV.5. VIBRADO. La vibración interna es el proceso que se utiliza en este tipo de construcción. Se lleva a cabo introduciendo en la masa un vibrador, que consiste en un tubo, de diámetro externo variando entre los cuatro y los diez centímetros, dentro del cual una masa excéntrica gira alrededor de un eje. La masa es movida por medio de un motor eléctrico y su acción genera un movimiento oscilatorio de cierta amplitud y frecuencia, que se transmite a la masa del concreto. La vibración que recibe el concreto hace que su masa reduzca su fricción interna como resultado de la licuefacción del mortero. En este nuevo estado semilíquido, el material ocupa todos los espacios del encofrado y mejora su densidad al eliminar los vacíos existentes entre los agregados, en 64 forma de aire atrapado. Durante este proceso, que es relativamente rápido, se produce un flujo de agua y cemento hacia la superficie, que adquiere una apariencia acuosa y abrillantada. Ese momento se toma como aplicación práctica de que la masa logró la densificación en esa zona, y se debe proceder a extraer lentamente el vibrador del lugar y trasladarlo a la zona contigua. El vibrador deberá insertarse en posición vertical dentro de la capa recién vaciada, este debe ser llevado rápidamente hasta el fondo para evitar que compacte la zona superior y se impida que salgan las burbujas de abajo. Dependiendo del tipo de vibrador, su diámetro y su frecuencia; se pueden determinar los radios de acción para cada equipo a utilizar en determinada obra. 65 Tabla 1. Características de vibradores de inmersión (Manual del concreto). IV.6. DESENCOFRADO. Se realiza luego que el concreto haya adquirido la resistencia requerida para desencofrar, esta oscila entre 38 y 45 kilogramos por centímetro cuadrado. Esta resistencia es suficiente para que el elemento soporte su propio peso y las cargas vivas que se generan sobre el mismo durante el resto del proceso constructivo. 66 IV.6.1. DESAJUSTE DE LOS ENCOFRADOS. Para extraer el túnel se debe primero desajustar la regla de enrase permitiendo la retracción del encofrado por medio del tensor, el cual se gira en dirección de cerrado. Simultáneamente se aflojan y retiran las barras tensoras. En el caso de las tapas laterales se dejan ajustadas al menos dos barras tensoras, hasta que estas son sujetadas por los cables de la grúa, luego se retiran las barras y se remueven las tapas. Se sueltan los clanes, para retirar los encofrados uno a uno. IV.6.2. DISMINUCIÓN DE LA ALTURA DEL TÚNEL. Se disminuye la altura del túnel girando los tornillos verticales de las ruedas de los encofrados, para separarlo de la losa. IV.6.3. EXTRACCIÓN DE LOS ENCOFRADOS. Para extraer el túnel, primero se desplaza el encofrado hacia la pasarela, utilizando barras metálicas que funcionan como palanca entre la 67 losa y el encofrado. Una vez en la pasarela se enganchan los cables de la grúa y se llevan al lugar de colocación posterior. Foto 32. Extracción de los encofrados. Si el encofrado se va a colocar en un nivel superior para encofrar de nuevo, este es rociado con líquido desencofrante. El líquido desencofrante no debe dejar marcas notables en las pantallas y losas, y debe ser compatible con el tratamiento de superficie que pueda recibir el elemento. Foto 33. Rocío del líquido desencofrante. 68 Una vez retirado los encofrados, se procede a remover los separadores de pantallas que quedaron embutidos en las mismas. Foto 34. Retiro de los separadores de pantalla. IV.7. ACABADOS. El sistema de construcción tipo túnel tiene la ventaja de proveer un acabado previo, dado por la forma lisa de los encofrados. A pesar de esto, siempre se encuentran imperfecciones en el mismo que pueden ser solventados con el acabado que el constructor prefiera. El acabado puede consistir en un revestimiento de friso o estucado. El acabado no tiene que tener un espesor alto y es opcional de acuerdo a la calidad de la construcción y del uso de la edificación. 69 Si la pared presenta al desencofrar algún defecto localizado, conviene antes de realizar el acabado, asegurarse de que este no es de naturaleza tal que pueda cuestionar la conservación de las calidades del muro, en este caso se deben realizar trabajos de reparación antes de los acabados. Para estas reparaciones es conveniente la utilización de concretos con aditivos que permitan la adición del concreto fraguado y el concreto nuevo. IV.8. MANO DE OBRA. IV.8.1. JEFE DE MONTAJE. Coordina todas las actividades relacionadas con los encofrados. Maneja los niveles y miras topográficas en el momento de posicionar y nivelar los encofrados. IV.8.2. MONTADORES. Son obreros sin ningún tipo de especialización requerida. Se encargan del traslado, posicionamiento y ajuste de los encofrados. 70 IV.8.3. MAESTRO CABILLERO. En coordinación con el jefe de montaje, inspecciona la correcta aplicación de las especificaciones previstas en los planos en el armado del acero de refuerzo. IV.8.4. CABILLEROS. Se encargan del armado y colocación del acero de refuerzo. IV.8.5. OPERADOR DE GRÚA. El operador de grúa debe tener una gran experiencia en el manejo de la misma, ya que es parte fundamental del sistema. IV.8.6. ELECTRICISTA DE PRIMERA. Es el encargado de replantear la ubicación de tuberías eléctricas y cajetines. Es el encargado de la cuadrilla de electricistas. 71 IV.8.7. ASISTENTES DEL ELECTRICISTA. Su función es la de colocar las tuberías eléctricas y cajetines en los lugares previstos. IV.8.8. MAESTRO PLOMERO. Es el encargado de replantear los puntos de aguas blancas, aguas negras, gas y ventilación. Esta encargado de las pruebas hidrostáticas de presión de las tuberías instaladas. IV.8.9. PLOMEROS. Realizan el montaje de las tuberías y accesorios en los sitios previstos. IV.8.10. ALBAÑILES. Se encargan de ejecutar los trabajos de acabados y tabiquería complementaria a las paredes estructurales. CAPÍTULO V. DESCRIPCIÓN DE LAS OPERACIONES CONSTRUCTIVAS. 72 CAPÍTULO V. DESCRIPCIÓN DE LAS OPERACIONES CONSTRUCTIVAS. V.1. FUNDACIONES. V.1.1. CONSIDERACIONES GENERALES. Una vez realizado el estudio de suelos, dependiendo de las solicitaciones a las que estará sometido el terreno y de las características mecánicas y resistentes del mismo, se tomaran en cuenta las diferentes propuestas de soluciones con respecto a su eficacia y economía, para la escogencia del sistema de fundaciones más adecuado a los requerimientos del proyecto. V.1.2. DESCABEZADO DEL PILOTE. Es necesario eliminar el concreto contaminado que generalmente se encuentra en la capa superior de 30 cm de espesor aproximadamente. Este descabezado se realiza a mano utilizando un cincel y un martillo, hasta eliminar la capa de material contaminado. 73 Foto 35. Pilotes descabezados. V.1.3. ARMADO DEL ACERO DE LAS VIGAS DE CARGA. Las vigas de carga se arman según el diseño elaborado en el proyecto estructural, el cual a sido calculado bajo las normas COVENIN- MINDUR 1753-85. Foto 36. Armado de vigas de carga. 74 Se arman simultáneamente las vigas y los arranques de las mallas estructurales y de los elementos de borde de la planta baja. Chequeando a su vez que los ejes estructurales estén todos a 90 grados. V.1.4. PREVISIÓN DE PASO PARA INSTALACIONES ELÉCTRICAS Y SANITARIAS EN VIGAS DE CARGA. De acuerdo al diseño de instalaciones eléctricas y sanitarias se colocarán las previsiones de pasos que quedarán en las vigas de carga. Se debe tomar en consideración el confinamiento y la separación entre paso y paso, para evitar debilitamiento en la viga. Por esto los pasos deben colocarse en la parte central de las vigas por razones de confinamiento. Si se tienen que colocar los pasos en los extremos de las vigas, estas deben estar calculadas para tal fin. Las tuberías son rellenadas con aserrín y taponadas con cinta plástica para evitar que estas se llenen de concreto en su interior. 75 Foto 37. Pasos. V.1.5. ENCOFRADOS DE LAS VIGAS. Se procede a la colocación del encofrado del sistema metálico FICS para fundaciones el cual previamente ha sido adaptado para el proyecto. Se rocía el encofrado con líquido desencofrante y es colocado en el lugar correspondiente utilizando la grúa. Estos son apuntalados en su interior para así evitar desplazamientos en el encofrado al momento del vaciado. De igual manera se apuntalan los encofrados exteriores. 76 Foto 38. Apuntalamiento. Se construyen pequeños muros de bloque entre las vigas de carga, en su parte inferior para diferenciar las cotas de sus respectivas caras inferiores y evitar desperdicio de concreto al momento de vaciar. Delineando así las dimensiones particulares de cada elemento. Foto 39. Encofrados para vigas de carga. 77 Foto 40. Muros de bloque. El terreno se lleva al nivel de la cara inferior de la viga para así encofrar la misma, de acuerdo a sus dimensiones. Se coloca una capa de grava que servirá para evitar que el suelo absorba la humedad propia de la mezcla. Foto 41. Capa de grava. 78 Se colocan los separadores de plástico entre los encofrados para evitar movimientos de los mismos hacia el interior de la viga que será vaciada. V.1.6. VACIADO DE VIGAS DE CARGA. Se procede al vaciado por partes, de las vigas de acuerdo al proyecto y la planificación de la obra, tomando en cuenta los diferentes elementos, geometría y encofrados especiales. Se comienza con el humedecimiento de la grava y del encofrado para evitar perdida de humedad en la mezcla. Se procede a vaciar y vibrar hasta la mitad de la altura de los elementos, en la extensión en planta de la zona determinada en la planificación, para evitar que el peso del concreto desplace los encofrados. Inmediatamente después de vaciar la primera mitad esta comienza a fraguar lo que permite el vaciado de la segunda mitad del elemento, teniendo cuidado al momento del vibrado de no penetrar la primera capa que fue vaciada, y que produciría un vacío en el concreto ya fraguado. 79 Foto 42. Vaciado de las vigas de carga. Al llegar al tiempo requerido para alcanzar la resistencia necesaria, se procede a la remoción de los encofrados. V.2. LOSA DE PISO. V.2.1. RELLENO. Se inicia el procedimiento con el relleno y compactación de capas de 40 centímetros aproximadamente con material de préstamo en los espacios creados por las vigas, de manera de nivelar el terreno a una cota de 10 centímetros por debajo de la cara superior de las vigas de carga, rellenando esta diferencia con piedra picada. Se toman las previsiones de las tuberías y se llevan a la cota de la losa de piso. 80 V.2.2. COLOCACIÓN DE LOS ENCOFRADOS. Se procede a la colocación del encofrado de la losa de piso, el cual consiste en tablones de 15 centímetros apuntalados, dispuestos en la periferia de la zona que será vaciada. V.2.3. INSTALACIONES ELÉCTRICAS Y SANITARIAS. Se colocan las instalaciones eléctricas y sanitarias de acuerdo con el diseño previsto. V.2.4. COLOCACIÓN DE LA MALLA ELECTROSOLDADA. Se coloca la malla electrosoldada en toda la dimensión de la losa, la cual debe estar fijada a los arranques de pantalla para evitar desplazamiento el momento del vaciado. V.2.5. VACIADO. Se procede al vaciado y vibrado de la losa de piso, esperando el tiempo para obtener la resistencia establecida en proyecto para remover el encofrado. 81 V.2.6. BROCALES. Luego se replantean los ejes estructurales para armar los brocales que sirven de guía para el encofrado tipo túnel. Se exige un nivel alto de precisión ya que errores en el replanteo se ven reflejados en el resto del edificio. Foto 43. Brocales en losa de piso. Se colocan los encofrados para los brocales, que son unos ángulos de 15 centímetros de lado, los cuales se colocan en el lugar establecido por el proyecto. Los cierres de brocal se colocan en los lugares donde, según el proyecto, están las puertas, ventanas o arcos. Para cerrar los dos ángulos y evitar desplazamiento por el vaciado se utilizan los sargentos colocándolos con separaciones de un (1) metro y cierres en los bordes de los brocales. 82 Además se utilizan separadores fabricados con tubos de PVC de una (1) pulgada de diámetro, para evitar desplazamientos de los ángulos. Se arman los estribos en la parte inferior de la columna debido a que estos quedarán empotrados en los brocales. Se procede al vaciado y vibrado de los brocales, esperando el tiempo para obtener la resistencia establecida en proyecto para remover el encofrado. Luego del vaciado y desencofrado de los brocales se procede a la modulación de los encofrados de planta baja. V.3. MODULACIÓN. La modulación se realiza para la planta baja, la planta tipo y el penthouse en caso de que exista. V.3.1. MODULACIÓN EN PLANTA. La modulación en planta se realiza en la fabrica de encofrados, en donde se toma el plano de la edificación y se estudia arquitectónicamente. La fábrica toma los planos de los diferentes niveles de la obra y realiza un 83 replanteo de los encofrados que formaran los túneles. Este tipo de modulación se basa en el aspecto arquitectónico de las plantas. De acuerdo a este replanteo se construirán los encofrados, piezas del sistema y encofrados especiales. Una vez realizado la fabricación de los encofrados, se procede al armado de los túneles en el patio de la planta. Con esto se pueden observar defectos de ensamblaje o de construcción para ser corregidos antes de despachar los encofrados hacia la obra. V.3.2. MODULACIÓN EN SITIO. La modulación en sitio consiste en la colocación de los encofrados en su sitio y el replanteo de los negativos; como marcos de puertas y ventanas, cierres de losas y pantallas, ductos de ventilación, ductos de basura, ductos de instalaciones sanitarias y eléctricas, fosa de los ascensores, etc. Estos negativos quedan algunos dentro de la estructura y otros sobre ella. También se replantearan las barras y pasadores para los cierres de los túneles. 84 Foto 44. Modulación en sitio. Luego de la construcción de los brocales se procede a colocar los encofrados, utilizando la grúa de la obra, según el plano establecido en la modulación en planta. El primer paso de la modulación es chequear que todos los elementos del encofrado estén de acuerdo a lo planificado y que se ajusten perfectamente a los brocales ya construidos. En caso de que el encofrado haya sido utilizado en obras anteriores, la modulación en obra se realiza para corregir posibles desperfectos o posibles variaciones entre proyectos. Se realiza el replanteo de los negativos, chequeando que estos estén de acuerdo a la disposición de los brocales en la planta. En el caso específico de puertas y ventanas se debe tomar previsiones en cuanto al tamaño de los marcos que se van a utilizar una vez 85 vaciadas las pantallas, ya que generalmente se debe dejar un espacio considerable para facilitar la colocación de los marcos metálicos. Se replantean las tuberías y se colocan los negativos de paso de estas entre las losas, estos negativos deben ser espaciosos para permitir la trabajabilidad de los instaladores de tuberías una vez vaciada la losa de entrepiso y se debe prever un espacio para posibles modificaciones. Las arañas son armadas y posicionadas sobre el encofrado para marcar sobre el mismo, su ubicación exacta lo cual servirá de guía durante el armado de losas. Estas marcas generalmente se hacen con pintura para evitar desperfectos en el acabado. Foto 45. Replanteo de las instalaciones sanitarias. 86 Una vez realizada el replanteo de todos los negativos se fijan los negativos a los encofrados para finalmente desmontar los encofrados y dar paso al armado de las pantallas. V.4. PANTALLAS ESTRUCTURALES. V.4.1. COLOCACIÓN DE LOS ELEMENTOS DE BORDE. El armado del acero de los elementos de borde se realiza en el taller de la obra de acuerdo a las especificaciones del proyecto. Estas son transportadas por medio de la grúa a su lugar de colocación donde se realiza el solape y el amarre de los elementos de borde con los arranques provenientes del nivel anterior. Foto 46. Armado de los refuerzos de borde. 87 V.4.2. INSTALACIONES ELÉCTRICAS. Se colocan las instalaciones eléctricas en los puntos previstos en el proyecto, para la colocación de las mismas los cajetines deben ser preparados para evitar que el concreto penetre en los mismos. Esta preparación consiste en rellenarlos con aserrín y forrarlos con una cinta adhesiva. Foto 47. Cajetín. V.4.3. COLOCACIÓN DE LA MALLA ELECTROSOLDADA. La colocación de la malla se realiza bajo las especificaciones del proyecto, estas deben ser solapadas y amarradas a los arranques de pantalla del nivel inferior así como a los elementos de borde de la pantalla que se esta armando. 88 Foto 48. Colocación de las mallas electrosoldadas. Las instalaciones eléctricas se amarran a la malla electrosoldada, de manera de evitar desplazamiento de los puntos durante el vaciado de la pantalla. Para evitar desplazamientos de las mallas electrosoldadas a la hora del vaciado se colocan los separadores de mallas en pantallas, amarrados a las caras de las mallas; y separadores de plástico en forma circular que se insertan en las barras horizontales de las mallas de las pantallas. Los separadores se colocan aproximadamente a 50 centímetros lineales entre ellos. 89 Foto 49. Colocación de separadores de malla en pantallas. V.4.4. COLOCACIÓN DE LOS ENCOFRADOS. Se colocan los encofrados impares, los cuales previamente han sido roseados con líquido desencofrante, para trabajar en su cara exterior en la colocación de los negativos, estos son atornillados al encofrado en lugares previstos en el diseño utilizando herramientas simples. 1 2 3 4 Figura 12. Esquema de pares e impares en planta. los 90 Sobre los negativos se colocan los dinteles, amarrándolos a los elementos de borde, según las especificaciones del proyecto. Foto 50. Dinteles. Se introducen parcialmente las barras tensoras y los separadores de PVC que recubren las barras tensoras. Se procede a colocar los encofrados pares, previamente rociados con liquido desencofrante. Se colocan las tapas o cierres laterales, estos son transportados por medio de la grúa a su lugar de colocación. Previamente se han colocado los recubrimientos de PVC de las barras tensoras, las cuales se ajustan una vez que el encofrado este en su sitio. 91 V.5. LOSA DE ENTREPISO. V.5.1. INSTALACIONES ELÉCTRICAS. Se comienza con la colocación de las instalaciones eléctricas utilizando como guía los puntos marcados durante la modulación de los encofrados. Estas se colocan por debajo del acero inferior para lograr el recubrimiento necesario, colocando en las zonas donde no se encuentren instalaciones eléctricas pequeños separadores de PVC entre la malla y el encofrado. Foto 51. Instalaciones eléctricas en losas. 92 V.5.2. COLOCACIÓN DE LA MALLA ELECTROSOLDADA INFERIOR. Se coloca la malla inferior según las especificaciones del proyecto, amarrando el mismo a las mallas electrosoldadas de las pantallas y de los elementos de borde. V.5.3. INSTALACIONES SANITARIAS. Se colocan las instalaciones sanitarias y las instalaciones de gas, de acuerdo a la ubicación planteada en el proyecto y utilizando como guía los puntos marcados en el encofrado durante la modulación. Foto 52. Instalaciones sanitarias y de gas. Las redes de agua caliente y agua fría se someten a la prueba hidrostática de presión. Esta presurización se mantiene durante el armado de la losa y el vaciado de la misma. Se prevé un recubrimiento con tubería PVC, 93 de un diámetro mayor a la tubería de agua, para tener acceso a las conexiones de las tuberías que están dentro de la losa y poder conectar instalaciones posteriores. Foto 53. Prueba hidrostática de presión. V.5.4. COLOCACIÓN DE LOS NEGATIVOS. Se posicionan los negativos para los pasos de tuberías y se arman las arañas según el proyecto, preparando las mismas con cinta adhesiva para evitar que penetre concreto a las mismas durante el vaciado. Los negativos son recubiertos con grasa para evitar adherencia al concreto y lograr sacarlos fácilmente al momento de desencofrar, además cuentan con un biselado que facilita el desencofrado. 94 Foto 54. Engrase de los negativos. V.5.5. NIVELACIÓN. Utilizando un topógrafo se procede a colocar a nivel el encofrado de la losa, mediante el ajuste del tornillo de las ruedas giratorias. Foto 55. Nivelación. 95 V.5.6. COLOCACIÓN DE LOS SEPARADORES DE TÚNELES. En la parte superior entre los encofrados se colocan los separadores de túneles (muñecos), y se procede a cerrar las pantallas mediante el ajuste de las barras tensoras, los tensores internos del encofrado y la regla de enrase. Foto 56. Colocación de los muñecos. Se colocan los separadores de mallas en losa cada 50 centímetros lineales, y a los cuales se fija el acero inferior y el superior. V.5.7. COLOCACIÓN DE LA MALLA ELECTROSOLDADA SUPERIOR. La malla superior es colocada según las especificaciones del proyecto amarrando el mismo a los elementos de borde y mallas de pantallas. Todas 96 estas mallas se cortan utilizando cizallas en los puntos donde sea necesario para evitar interferencia con algún elemento del armado o pasos de tuberías. V.5.8. ENCOFRADO DE LOS BROCALES. Sobre los muñecos se procede a colocar los encofrados de brocales y se cierran los mismos con los sargentos y los cierres de brocal. Esto se hace para que al momento del vaciado de la losa de entrepiso, el brocal que servirá de guía para el siguiente nivel quede monolíticamente vaciado con la losa. Foto 57. Encofrado de brocales en losa de entrepiso. V.5.9. ESCALERAS. Las escaleras dependiendo del proyecto son vaciadas en sitio o prefabricadas. 97 Para las escaleras vaciadas en sitio, se rocía con liquido desencofrante y se coloca el encofrado especial que define la pendiente de la escalera; luego se arma la escalera partiendo de los arranques provenientes del nivel inferior de acuerdo a las especificaciones del proyecto y dejando los arranques del nivel superior, los cuales deben estar estribados para evitar desplazamientos durante el vaciado. Luego se rocían con liquido desencofrante y se colocan los encofrados que definen los escalones y se fijan con los encofrados laterales. Foto 58. Encofrado de escaleras. En caso de que la escalera sea prefabricada o metálicas se debe dejar previsto el anclaje para su empotramiento, bien sea en losa como en pantalla. 98 V.6. LOSA DE TECHO. V.6.1. INSTALACIONES ELÉCTRICAS. Se comienza con la colocación de las instalaciones eléctricas utilizando como guía los puntos marcados durante la modulación de los encofrados. Estas se colocan por debajo de la malla inferior para lograr el recubrimiento necesario, colocando en las zonas donde no se encuentren instalaciones eléctricas pequeños separadores de PVC entre la malla y el encofrado. V.6.2. COLOCACIÓN DE LA MALLA ELECTROSOLDADA INFERIOR. Se coloca la malla inferior según las especificaciones del proyecto, amarrando el mismo a las mallas electrosoldadas de las pantallas y a las columnas. Las tuberías de recolección de aguas de lluvias se colocan dentro de la losa. 99 V.6.3. NIVELACIÓN. Utilizando un topógrafo se procede a colocar a nivel los encofrados de las losas, mediante el ajuste del tornillo de las ruedas giratorias V.6.4. COLOCACIÓN DE LOS SEPARADORES DE TÚNELES. En la parte superior entre los encofrados se colocan los separadores de túneles (muñecos), y se procede a cerrar las pantallas mediante el ajuste de las barras tensoras, los tensores internos del encofrado y la regla de enrase. V.6.5. COLOCACIÓN DE LA MALLA ELECTROSOLDADA SUPERIOR. La malla superior es colocada según las especificaciones del proyecto amarrando el mismo a las columnas y mallas de las pantallas. Todas estas mallas se cortan utilizando cizallas en los puntos donde sea necesario para evitar interferencia con algún elemento del armado. 100 Foto 59. Colocación de la malla superior. V.7. VACIADO DE PANTALLAS ESTRUCTURALES Y LOSAS. Para crear un elemento monolítico es necesario vaciar las pantallas de un nivel junto con la losa inmediatamente superior, ya sea una losa de entrepiso o una losa de techo. Para realizar este procedimiento se procede al vaciado de la pantalla y se vibra completamente en intervalos de tiempo controlados para evitar excesos o deficiencias del mismo. Las pantallas deben tener un espesor mínimo de 10 centímetros para lograr un vaciado satisfactorio y evitar cangrejeras. Inmediatamente después, se continua con el vaciado de la losa y de los brocales en caso de ser una losa de entrepiso. 101 Al alcanzar una resistencia estipulada por el proyecto, la cual permita trabajar con el nivel estructural construido, se procede al desencofrado de las pantallas y losas para llevar los encofrados a otra fracción del proyecto. Foto 60. Edificación tipo túnel en construcción. 102 Conclusiones El sistema de construcción tipo túnel permite la construcción de edificaciones cuya estructura está compuesta por pantallas estructurales y losas, las cuales se construyen monolíticamente en un período de tiempo corto. Dependiendo de la eficiencia de los equipos, de la mano de obra y de la técnica implementada; se pueden obtener altos rendimientos en los ciclos de trabajo, los cuales pueden llegar a lograr un ciclo completo en 24 horas. Tener y cumplir una planificación detallada de todos los proceso es fundamental para garantizar una ejecución posterior óptima. El uso del sistema exige el engranaje de las cuadrillas, actividades y proveedores. Retrasos en la ejecución del sistema pueden traducirse en pérdida de dinero, la cual se incrementa ha medida que los retrasos perduren en el tiempo. El sistema también exige una inspección continua de las operaciones, debido a lo rápido de su ejecución. Errores de ejecución pueden causar retrasos en las operaciones al tener que aplicar métodos correctivos a las 103 estructuras e incluso, si el problema es muy grave, tener que demoler el elemento para volver a comenzar su ejecución. La organización de campo debe ser muy estricta, pues de ello depende el ritmo de trabajo y los rendimientos obtenidos. Los encofrados están diseñados para soportar cargas estandarizadas, por consiguiente, puede adaptarse a diferentes proyectos; siempre que se mantenga una modulación lógica y no se sobrepasen las solicitaciones límites. La utilización de los encofrados en varios proyectos, se traduce en una ventaja de rentabilidad del sistema, ya que la gran inversión inicial es amortizada en el tiempo. El sistema tipo túnel, para que sea rentable, debe ser utilizado en obras de gran magnitud o debe ser utilizado varias veces. El montaje y desmontaje del túnel es rápido y sencillo, por lo cual el sistema no requiere de mano de obra altamente especializada. El personal puede rotarse en las diferentes actividades, reduciendo el número de obreros en obra. Debido a que es un sistema repetitivo, los obreros logran un nivel de mecanización tal, que el tiempo de trabajo es aprovechado al máximo. 104 El sistema tipo túnel utiliza grandes cantidades de concreto armado. El conocimiento de los factores que afectan la calidad de los materiales que conforman el concreto armado, reduce los riesgos de patologías posteriores. La mayoría de las patologías en este tipo de construcciones se dan por errores en la ejecución del sistema. El uso de aditivos superplastificantes, permite alcanzar altas resistencias a edades tempranas. Las tuberías para las instalaciones eléctricas son colocadas en la fase de ejecución de la estructura y quedan empotradas en losas y pantallas, dejando solamente el cableado para la etapa de acabados y tabiquería. El sistema túnel fue diseñado para solventar una deficiencia de vivienda en un corto período de tiempo y con mano de obra poco especializada. En la época actual, donde el déficit de viviendas y el desempleo en el país han alcanzado niveles sin precedentes; el sistema túnel podría ser parte de una solución habitacional a gran escala en todo el territorio nacional. 105 Referencias Bibliográficas Aguirre de Yraola, F. y Ruano Pérez, J. (1978). Encofrados-túnel. Madrid: Monografías del instituto Eduardo Torroja de la construcción y del cemento. Deschapelles, B. (1980). Análisis de muros de corte intersectantes y acoplados. Caracas: Asociación venezolana de sistemas de paredes estructurales. Diccionario de la lengua española. (22ª. ed.)(2001). España: Real Academia Española. Estructuras de concreto armado para edificaciones. Análisis y diseño. (1987). COVENIN–MINDUR 1753-87. Comisión venezolana de normas industriales. Griñan, José. (20ª. ed.)(1990). Encofrados. Barcelona: Ediciones CEAC, S.A. Lascarro, M. (2003, Mayo). Soluciones para vivienda. Trabajo presentado en la Convención de Constructores 2003 de Soluciones en Concreto, Cartagena. Colombia. 106 Paparoni, M. (2003). Pantallas. Manuscrito no publicado, Escuela de Ingeniería Civil, Universidad Metropolitana, Venezuela. Park, R. y Paulay, T. (1999). Estructuras de concreto reforzado. México: Editorial Limusa. Porrero, J. (1980). Preparación y control de los concretos para los sistemas de paredes estructurales. Caracas: Asociación venezolana de sistemas de paredes estructurales. Porrero, J., Ramos, C. y fresco. Caracas: Grases, J.(2ª.ed.)(1979). Manual del concreto Asociación venezolana de sistemas de paredes estructurales. Porrero, J., Salas, R., Ramos, C., Grases, J. y Velazco, G. (1996). Manual del concreto. Caracas: Editorial la Brújula, C.A. Trabajo final, normas para la presentación del informe. Vice-rectorado académico, Universidad Metropolitana, Caracas ( 2002). www.asocreto.org.co www.efco-usa.com 107 www.outinord-americas.com www.symons.com 108 Glosario Agregados: Fragmentos o gráneos pétreos cuyas finalidades especiales son abaratar la mezcla y dotarla de ciertas características favorables, entre las cuales se destaca la disminución de la retracción plástica. Arañas: Redes de distribución de aguas negras, dentro de las instalaciones sanitarias. Brocales: Elemento de concreto que sirve de guía para la colocación de los encofrados. Cangrejera: Patología estructural derivada de la mala colocación del acero de los refuerzos de borde de las pantallas y de un vibrado deficiente, donde se presentan vacíos en el elemento de concreto armado. Dintel: Elemento estructural colocado sobre marcos de puertas y ventanas para resistir corte. Elementos de Borde: Acero de refuerzo en los bordes de las pantallas y losas. Estribos: Acero de refuerzo que resiste corte transversal. 109 Granulometría: Tamaño de las piedras, granos, arenas, etc., que constituyen los agregados. Material de Préstamo: Material de relleno ajeno al lugar donde está siendo colocado. Pórtico: Elemento fundamental constituido por dos elementos verticales y uno horizontal. Tolva: Caja en forma de tronco de pirámide o de cono invertido y abierto por debajo, dentro de la cual se echa el concreto para transportarlo y vaciarlo poco a poco. ANEXOS. Pilotes sin descabezar. Apuntalamiento de los encofrados de las vigas de carga. Vista general de las fundaciones. Mantenimiento de los encofrados. Detalle de la fundación de la fosa de los ascensores. Viga de carga recién vaciada. Amarre de las mallas a los elementos de borde. Arranques de la escalera. Traslado de los encofrados. Nivelado y armado de la losa de entrepiso. Separación entre mallas de losa y muñeco en “T”. Sistema de apoyo de las pasarelas. Acometida de electricidad. Tabiquería interna. Previsión para tuberías de instalaciones sanitarias. Vista general del proceso constructivo. Vista de la grúa. Colocación del encofrado. Semana 3. Semana 4. Semana 10.