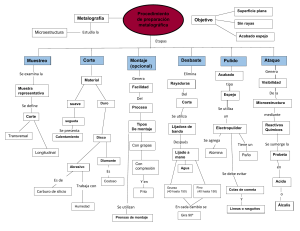

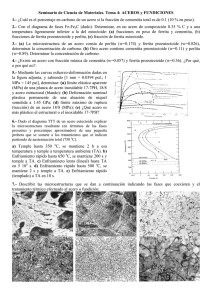

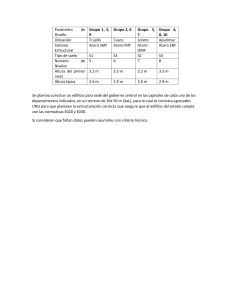

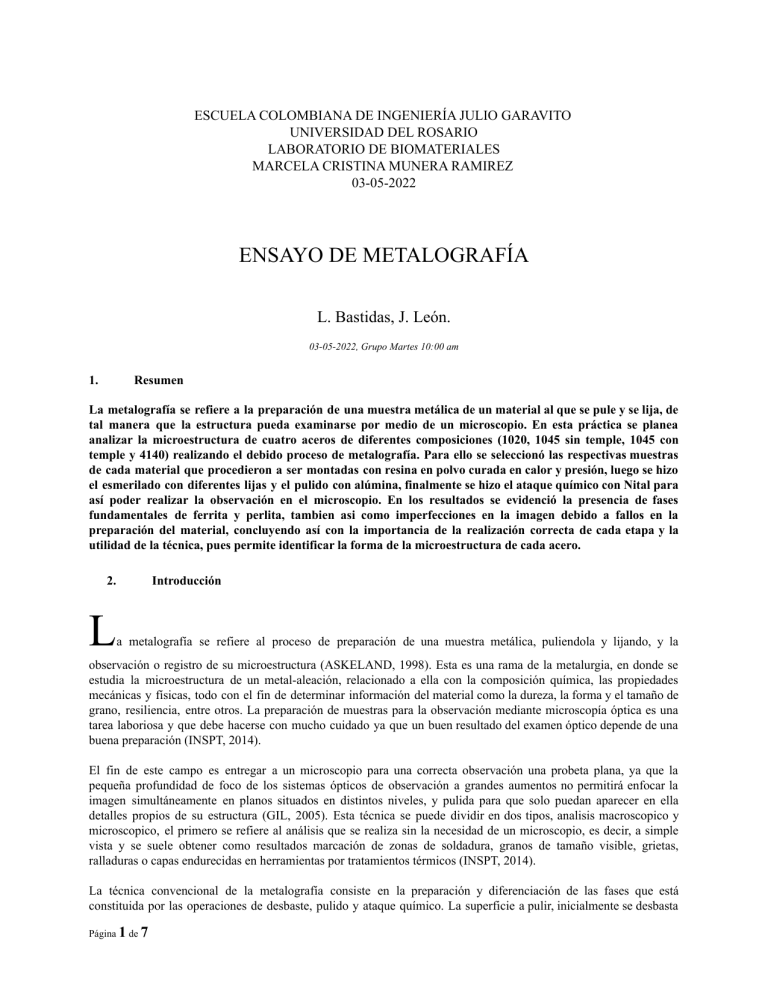

ESCUELA COLOMBIANA DE INGENIERÍA JULIO GARAVITO UNIVERSIDAD DEL ROSARIO LABORATORIO DE BIOMATERIALES MARCELA CRISTINA MUNERA RAMIREZ 03-05-2022 ENSAYO DE METALOGRAFÍA L. Bastidas, J. León. 03-05-2022, Grupo Martes 10:00 am 1. Resumen La metalografía se refiere a la preparación de una muestra metálica de un material al que se pule y se lija, de tal manera que la estructura pueda examinarse por medio de un microscopio. En esta práctica se planea analizar la microestructura de cuatro aceros de diferentes composiciones (1020, 1045 sin temple, 1045 con temple y 4140) realizando el debido proceso de metalografía. Para ello se seleccionó las respectivas muestras de cada material que procedieron a ser montadas con resina en polvo curada en calor y presión, luego se hizo el esmerilado con diferentes lijas y el pulido con alúmina, finalmente se hizo el ataque químico con Nital para así poder realizar la observación en el microscopio. En los resultados se evidenció la presencia de fases fundamentales de ferrita y perlita, tambien asi como imperfecciones en la imagen debido a fallos en la preparación del material, concluyendo así con la importancia de la realización correcta de cada etapa y la utilidad de la técnica, pues permite identificar la forma de la microestructura de cada acero. 2. L Introducción a metalografía se refiere al proceso de preparación de una muestra metálica, puliendola y lijando, y la observación o registro de su microestructura (ASKELAND, 1998). Esta es una rama de la metalurgia, en donde se estudia la microestructura de un metal-aleación, relacionado a ella con la composición química, las propiedades mecánicas y físicas, todo con el fin de determinar información del material como la dureza, la forma y el tamaño de grano, resiliencia, entre otros. La preparación de muestras para la observación mediante microscopía óptica es una tarea laboriosa y que debe hacerse con mucho cuidado ya que un buen resultado del examen óptico depende de una buena preparación (INSPT, 2014). El fin de este campo es entregar a un microscopio para una correcta observación una probeta plana, ya que la pequeña profundidad de foco de los sistemas ópticos de observación a grandes aumentos no permitirá enfocar la imagen simultáneamente en planos situados en distintos niveles, y pulida para que solo puedan aparecer en ella detalles propios de su estructura (GIL, 2005). Esta técnica se puede dividir en dos tipos, analisis macroscopico y microscopico, el primero se refiere al análisis que se realiza sin la necesidad de un microscopio, es decir, a simple vista y se suele obtener como resultados marcación de zonas de soldadura, granos de tamaño visible, grietas, ralladuras o capas endurecidas en herramientas por tratamientos térmicos (INSPT, 2014). La técnica convencional de la metalografía consiste en la preparación y diferenciación de las fases que está constituida por las operaciones de desbaste, pulido y ataque químico. La superficie a pulir, inicialmente se desbasta Página 1 de 7 pasándola sucesivamente por papeles con abrasivos cada vez más finos. La superficie de la probeta desbastada hasta el grano más fino se pasa por unos paños impregnados de abrasivos que suelen ser suspensiones de alúmina, magnesia o polvo de diamante. Cuando la probeta ya está pulida, se pueden observar si en ella, hay grietas, poros, inclusiones, fases (si su forma o color las hacen diferenciables) (GIL, 2005). 3. Materiales y Metodología 3.1 Materiales ❖ Muestras metalográficas de Aceros ➢ 1020 ➢ 1045 sin temple ➢ 1045 con temple En la figura 1 se observa una muestra de material en su respectivo. Figura 1. Muestra metalográfica de los aceros. ❖ Máquina de montaje de calor Buchler para el curado del polímero que se muestra en la figura 2. ➢ Resina en polvo. Figura 2. Montaje de calor para el curado del polímero. ❖ Hojas de lija. Se utilizaron diferentes referencias de lijas de agua, como se muestra en la figura 3. ➢ 100, 220, 400, 600, 1000, 1200, 1500. Página 2 de 7 Figura 3. Hojas de lija. ❖ Pulidora El pulido de la muestra se realizará sobre paños dispuestos en la pulidora de la figura 4, empleando suspensiones de alúmina (Al2O3) de 1 y 0,3 µm Figura 4. Maquina pulidora. ❖ Alúmina Al2O3 ➢ El pulido de la muestra se realizará sobre paños dispuestos en la pulidora, empleando suspensiones de alúmina (Al2O3) de 1 y 0,3 µm ❖ Nital ➢ Solución de alcohol y ácido nítrico usada para el ataque químico de las muestras. Página 3 de 7 4. Metodología 5. Resultados y Análisis Inicialmente se realiza el montaje de las 4 muestras de acero (1020, 1045 con temple, 1045 sin temple, 4045) introduciendolas en una máquina de montaje de calor en donde se hacía el curado del polímero por medio de resina en polvo, esto logró que las probetas tuvieran un mejor agarre para su posterior tratamiento. Luego se procedió a hacer el esmerilado grueso con lijas de agua 100, 220 y 400, eliminando las imperfecciones de la superficie como abolladuras, rayaduras profundas o restos del montaje y teniendo la precaución de no ejercer mucha fuerza pues se podrían formar planos sobre la superficie que no permitiría continuar. Seguido a ello se hizo el esmerilado fino con lijas de agua 600, 1000, 1200 y 1500 eliminando tanto las líneas que van quedando por el lijado, como las más finas que ya poseía, dejando un plano liso. Sin embargo en el proceso se presentaron casos de corrosión debido a la exposición constante al agua por un tiempo muy prolongado, por lo que se procuró no tardar en esta acción. De este proceso, se destaca el hecho de que el lijado para algunas muestra tomó menos tiempo que otras, esto se da por la diferencia en las durezas de cada uno, por ejemplo el acero 1045 con temple fue más lento que el acero 1045, ya que al aplicar este tratamiento térmico la dureza aumenta, por lo que el lijado del primero tendrá más dificultad que el segundo. Consiguientemente se procede a realizar el pulido en un disco abrasivo, inicialmente con agua para eliminar los restos del lijado y después con suspensiones coloidales de Alúmina, los cuales se caracterizan por tener una alta dureza haciendo que la muestra se pula y tome un brillo espejo. No obstante, algunas rayas fueron percibidas debido a que el paño no estaba en condiciones óptimas, defecto que se arregló volviendo al lijado y repitiendo todo el proceso con un paño nuevo. Finalmente, se realizó el ataque químico con Nital 2% durante 15 segundos, lo que permitió observar la microestructura en el microscopio. Se continua con la observación microscópica haciendo uso del microscopio invertido en 100x, 500x y 1000x. En la figura 5, se muestra la metalografía de la práctica del acero 1020 y una de muestra. Se puede observar que las imágenes obtenidas en la práctica presentan unas manchas oscuras, la cuales indican una oxidación en picaduras del metal debido a la humedad a la que estuvo expuesta la probeta; además también se logra diferenciar ciertas rayaduras en la superficie. Del mismo modo, al compararla con la metalografía de muestra, la microestructura no Página 4 de 7 está tan definida. Ahora analizando la microestructura, se observa un componente grande de ferrita, la de coloración azul en este caso, y un componente menor de de perlita por la estructura de láminas de ferrita. Teniendo en cuenta que el acero 1020 tiene un contenido de carbono del 0.2%, el resultado obtenido coincide con la información presentada en el diagrama de fases de la figura 6, en donde se dice a esa composición la microestructura se conforma de perlita y ferrita. De esta forma se puede decir que el acero 1020 actúa como acero hipoeutectoide. Figura 5. Metalografías de acero 1020. Figura 6. Diagrama de fases hierro-carbono. En cuanto al acero 1045, que se observa en la figura 7, al igual que el acero 1020 este presenta marcas de corrosión y rayaduras, lo que demuestra que la preparación del material no fue perfecta por factores externos, como por ejemplo el hecho de haber dejado las muestras en reposo por dos semanas. Además de esto se observa que la mayor parte de su microestructura está compuesto por perlita, tal como lo indica el diagrama de fases, que a ese porcentaje de carbono se tendrá fases de perlita y bordes de grano delgados de cementita. Como se ve en la figura 7, las partes oscuras son las que predominan y representan las láminas de perlita (ferrita y cementita), mientras que el color más claro corresponde a cementita primaria, que se presenta en los bordes de grano. Es, por ende, un acero hipereutectoide esta muestra. Página 5 de 7 Figura 7. Metalografías de acero 1045 sin temple. Con respecto al acero 1045 con temple, en la metalografía de la figura 8, se observa una fase de ferrita (granos claros) algo parecido al 1020 cambiando el hecho de que en este caso las partes de perlita se limitan a los bordes. Sin embargo, como lo dice el diagrama de fases, este debería tener microestructura de austenita por el tratamiento térmico aplicado, por lo que se podría decir que este pudo no haber alcanzado la temperatura límite para la formación de austenita. A pesar de esto, visualmente se puede distinguir que el material es un acero hipoeutectoide. Figura 8. Metalografías de acero 1045 con temple. Página 6 de 7 Por último, se presenta la metalografía de una muestra de acero 4140, ya que en la práctica no fue posible obtener las imágenes por el extenso tiempo que tomó el lijado, sin embargo en la figura 9 se puede observar su microestructura en donde claramente se ve una fase de perlita fina mostrando láminas alternas de ferrita y cementita (láminas delgadas y oscuras), teniendo así mismo una forma de acero eutectoide al reconocer visualmente. Figura 9. Metalografía de acero 4140. 6. Conclusiones 1. Respecto al procedimiento de la metalografía mecánica realizada en el laboratorio, comprobamos la importancia de realizar con el papel lija y el paño un correcto proceso de desbastamiento para la obtención de una superficie plana ya que esto influye drásticamente en el enfoque microscópico y por ende en la obtención de buenos resultados ópticos. 2. Las etapas del ensayo de metalografía son de gran importancia ya que cada una permite preparar la muestra para poder reflejar la luz uniformemente y observar correctamente las fases en microscopía. 3. El procedimiento correcto para realizar un examen, es empezar a pocos aumentos, con el objeto de obtener una perspectiva general, y después seguir observando, sucesivamente cada vez a mayores aumentos para poder resolver los detalles más finos. 4. Se logra identificar las fases presentes en la microestructura de cada muestra mediante la metalografía, coincidiendo así los datos teóricos del diagrama de fases del acero con un análisis más cualitativo, en el que se aprecian las formas y tonos de las imágenes obtenidas. 7. 1. 2. 3. 4. Referencias ASKELAND, D. R., “Ciencia e Ingeniería de los Materiales”, Thomson Editores. México, 1998. GIL MUR, F. y MANERO PLANELLA, J., “Metalografía”, Edicions de la Universitat Politècnica de Catalunya. España, Barcelona, 2005. “Metalografía”, Argentina: Instituto Nacional Superior de Profesorado Técnico, 2014. Obtenido de http://www.inspt.utn.edu.ar/academica/carreras/67/TPracticos/TecnologiaI/Trabajos.Practicos/ENSAYOS.L ABORATORIO/1EnsayosMetalografia/2TeoriaMetalografia.pdf PEREZ J.A., “Tratamientos térmicos de los aceros”. Nuevo León, México: Universidad Autónoma de Nuevo León, 1996. Página 7 de 7