Reporte Tecnico IEE - Ilián Leandro Rodríguez Romero

Anuncio

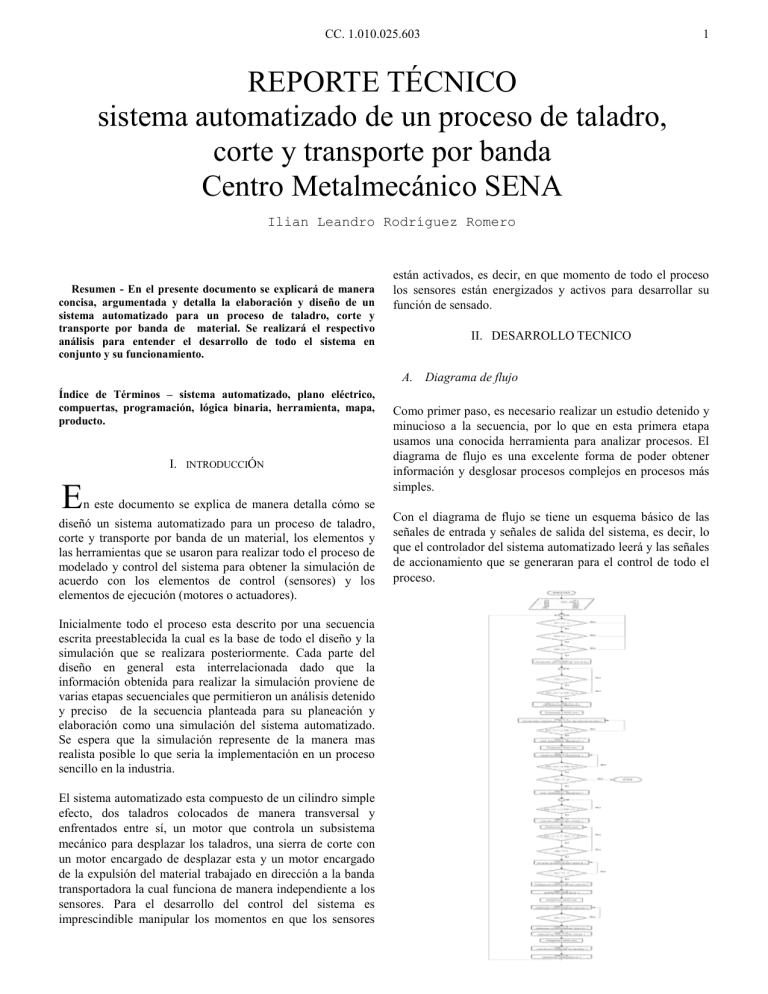

CC. 1.010.025.603 1 REPORTE TÉCNICO sistema automatizado de un proceso de taladro, corte y transporte por banda Centro Metalmecánico SENA Ilian Leandro Rodríguez Romero Resumen - En el presente documento se explicará de manera concisa, argumentada y detalla la elaboración y diseño de un sistema automatizado para un proceso de taladro, corte y transporte por banda de material. Se realizará el respectivo análisis para entender el desarrollo de todo el sistema en conjunto y su funcionamiento. están activados, es decir, en que momento de todo el proceso los sensores están energizados y activos para desarrollar su función de sensado. II. DESARROLLO TECNICO A. Diagrama de flujo Índice de Términos – sistema automatizado, plano eléctrico, compuertas, programación, lógica binaria, herramienta, mapa, producto. I. INTRODUCCIÓN E n este documento se explica de manera detalla cómo se diseñó un sistema automatizado para un proceso de taladro, corte y transporte por banda de un material, los elementos y las herramientas que se usaron para realizar todo el proceso de modelado y control del sistema para obtener la simulación de acuerdo con los elementos de control (sensores) y los elementos de ejecución (motores o actuadores). Inicialmente todo el proceso esta descrito por una secuencia escrita preestablecida la cual es la base de todo el diseño y la simulación que se realizara posteriormente. Cada parte del diseño en general esta interrelacionada dado que la información obtenida para realizar la simulación proviene de varias etapas secuenciales que permitieron un análisis detenido y preciso de la secuencia planteada para su planeación y elaboración como una simulación del sistema automatizado. Se espera que la simulación represente de la manera mas realista posible lo que seria la implementación en un proceso sencillo en la industria. El sistema automatizado esta compuesto de un cilindro simple efecto, dos taladros colocados de manera transversal y enfrentados entre sí, un motor que controla un subsistema mecánico para desplazar los taladros, una sierra de corte con un motor encargado de desplazar esta y un motor encargado de la expulsión del material trabajado en dirección a la banda transportadora la cual funciona de manera independiente a los sensores. Para el desarrollo del control del sistema es imprescindible manipular los momentos en que los sensores Como primer paso, es necesario realizar un estudio detenido y minucioso a la secuencia, por lo que en esta primera etapa usamos una conocida herramienta para analizar procesos. El diagrama de flujo es una excelente forma de poder obtener información y desglosar procesos complejos en procesos más simples. Con el diagrama de flujo se tiene un esquema básico de las señales de entrada y señales de salida del sistema, es decir, lo que el controlador del sistema automatizado leerá y las señales de accionamiento que se generaran para el control de todo el proceso. CC. 1.010.025.603 Fig. 1. Diagrama de flujo de la secuencia B. Tablas de verdad Una vez que se tiene más clara la secuencia y se conoce en detalle cómo se desarrolla cada paso de la misma se procede a realizar las tablas como segunda etapa del diseño. Las tablas de verdad muestran todas las combinaciones posibles de las señales de entrada y cuales de estas obtienen una respuesta lógica de salida positiva (igual a 1) o un respuesta lógica de salida igual a 0. Las tablas de verdad que se elaboraron para este sistema contemplan la lectura de los 6 sensores propuestos en la secuencia de manera simultánea. Originalmente la secuencia plantea 6 motores, pero después de que se realiza el análisis en la etapa anterior se determina que es necesario realizar algunos ajustes. Las modificaciones que se realizaron son el reemplazo del motor M1 por un cilindro simple efecto denotado como A1 y la inclusión de un motor más denotado como M2-1, este motor representa un segundo taladro. Es por estas modificaciones que se obtienen un total de 7 tablas de verdad. TABLA I TABLA DE VERDAD CILINDRO A1 S1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 S2 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 1 1 1 1 1 S3 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 0 0 0 0 0 S4 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 S5 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 S6 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 A1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 2 0 0 0 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 0 0 0 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 CC. 1.010.025.603 La anterior tabla representa el comportamiento del cilindro simple efecto denotado como A1, como se mencionó antes para esta tabla y las siguientes se contempló la lectura de los 6 sensores. De acuerdo con las reglas para elaborar las tablas de verdad es necesario elevar el número 2 a la cantidad de variables que contendrá la tabla, por esta razón se tiene un total de 64 combinaciones posibles en cada tabla. Para esta tabla en particular solo se obtiene un resultado posible con valor de 1 lógico (la fila correspondiente esta subrayada), esto debido a que solo con la respuesta de dos sensores (S1 y S4) y el valor lógico 0 en la lectura de los demás sensores evitamos la activación de otros actuadores distintos al cilindro y tenemos en cuenta el estado inicial del sensor S4 que mas adelante se explicara porque su valor lógico comienza en 1. TABLA II TABLA DE VERDAD MOTOR M2 S1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 S2 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 1 1 1 1 S3 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 1 1 1 1 S4 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 S5 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 S6 M2 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 1 1 0 0 0 1 0 0 1 1 0 0 0 1 0 0 1 1 0 0 0 1 0 3 0 0 0 0 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 Esta tabla de verdad representa la respuesta del motor M2 que corresponde al primer taladro del sistema, posee más combinaciones con respuesta lógica de 1 debido a que su funcionamiento depende de los estados de 3 sensores principalmente (S2, S3 y S4 ). S2 se encarga de detectar si el material está en posición para su perforación, mientras que S3 y S4 se encargan de accionar el subsistema móvil de los taladros; es importante entender que para evitar algún daño en el subsistema móvil o en el taladro, es necesario que mantenga su marcha durante todo el proceso de perforación. CC. 1.010.025.603 TABLA III TABLA DE VERDAD MOTOR M2-1 S1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 1 S2 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 0 S3 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 1 S4 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 S5 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 S6 M2 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 1 1 0 0 0 1 0 0 1 1 0 0 0 1 0 0 1 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 4 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 Esta tabla representa de la respuesta del motor M2-1 y corresponde al segundo taladro del sistema, dado que ambos taladros deben funcionar de manera simultánea sus respuestas lógicas son iguales para asegurar que ejecuten su función de la misma manera, se tienen en cuenta todos los sensores como se ha mencionado anteriormente con el objetivo de evitar colisiones dentro del sistema y aseguramos que el cilindro este en su estado inicial para evitar dañar alguna pieza o componente del sistema. TABLA IV TABLA DE VERDAD MOTOR M3 S1 0 0 0 0 0 0 0 0 0 S2 0 0 0 0 0 0 0 0 0 S3 0 0 0 0 0 0 0 0 1 S4 0 0 0 0 1 1 1 1 0 S5 0 0 1 1 0 0 1 1 0 S6 M3 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 CC. 1.010.025.603 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 0 0 0 0 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 5 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 0 0 0 1 1 1 1 1 1 1 1 1 1 1 0 0 0 0 1 1 1 1 0 1 1 0 0 1 1 0 0 1 1 1 0 1 0 1 0 1 0 1 0 1 0 0 0 0 0 0 0 0 0 0 0 Como se mencionó previamente, esta tabla de verdad referente a la respuesta del motor M3, se relaciona al actuador encargado de controlar el subsistema mecánico de movimiento de los taladros. Estos tres elementos (taladros y motor M3) están relacionados en su funcionamiento por lo que los valores lógicos positivos son similares a los taladros (motor M2 y motor M2-1), esto con el objetivo de asegurar el avance y perforación de manera sincrónica sin que ocurran errores como que el subsistema de movimiento avance con los taladros apagados (que ambos tengan valor lógico 0) o en caso contrario que los taladros estén activos pero no avancen. De la misma forma que las tablas de los motores M2 y M2-1 comparten el uso de los sensores S2, S3 y S4; el sensor S4 en el estado inicial del sistema automatizado se encuentra con valor lógico 1 porque representa la posición retraída de ambos taladros, mientras que el sensor S3 representa la posición final de los taladros (posición donde la broca de perforación ha penetrado la longitud requerida en el material). Para el caso del sensor S2 funciona como verificador de que el material aún se encuentra en posición para el trabajo. TABLA V TABLA DE VERDAD MOTOR M4 S1 0 0 0 0 0 0 0 0 0 0 0 0 0 S2 0 0 0 0 0 0 0 0 0 0 0 0 0 S3 0 0 0 0 0 0 0 0 1 1 1 1 1 S4 0 0 0 0 1 1 1 1 0 0 0 0 1 S5 0 0 1 1 0 0 1 1 0 0 1 1 0 S6 M4 0 0 1 0 0 0 1 0 0 0 1 1 0 1 1 0 0 0 1 0 0 0 1 0 0 0 CC. 1.010.025.603 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 0 0 0 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 6 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 0 0 0 1 1 1 1 0 1 1 0 0 1 1 1 0 1 0 1 0 1 0 0 0 0 0 0 0 Esta tabla de verdad representa las repuesta del motor M4 que dentro del sistema automatizado corresponde a la sierra. Los sensores que tiene influencia directa en su accionamiento son S4, S5 y S6. Los sensores S1, S2 y S3 deben estar inactivos (su lectura debe ser un valor lógico de 0) para evitar el cruce de señales y activación de los actuadores anteriores, del mismo modo que los 3 primeros sensores estos guardan una correlación de funcionamiento, S5 y S6 detectan la posición de la sierra, final e inicial respectivamente por lo que no pueden activarse al tiempo. S6 y S4 comparten la misma característica, en el estado inicial del sistema su valor lógico es 1 ya que el sensor S6 detecta la posición inicial de la sierra. Por esta razón S4 y S6 son la combinación designada para activar la sierra, de esta manera la sierra no empieza a funcionar al inicio de todo el proceso. TABLA VI TABLA DE VERDAD MOTOR M5 S1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 S2 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 1 1 1 1 1 S3 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 0 0 0 0 0 S4 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 S5 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 S6 M5 0 0 1 0 0 0 1 0 0 1 1 1 0 1 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 CC. 1.010.025.603 0 0 0 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 0 0 0 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 Del mismo modo que con el motor M3, el motor M5 cuyo 7 funcionamiento y respuesta está determinado por esta tabla de verdad, se encarga de controlar el movimiento de la sierra, tiene en cuenta las mismas lecturas de los sensores de la tabla anterior (S1, S2 y S3 con valor lógico 0) para el caso de los sensores S4 , S5 y S6 posee la diferencia de que también lee S4 como verificador y activador de la sierra de corte; no tiene sentido que el sistema de movimiento de la sierra funcione con la sierra desactivada. TABLA VII TABLA DE VERDAD MOTOR M6 S1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 1 1 S2 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 0 0 S3 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 0 0 S4 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 S5 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 S6 M6 0 0 1 1 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 0 0 1 0 CC. 1.010.025.603 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 0 0 0 0 0 0 1 1 1 1 1 1 1 1 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 0 0 0 0 1 1 1 1 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 0 1 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 La última tabla de verdad está asociada a la respuesta del motor M6, encargado de la expulsión del material que ya se trabajó. Para la elaboración de esta tabla sencillamente se asegura de los sensores de S1 a S5 se encuentren con valor lógico de 0 (indicando que no están detectando) , esto con el propósito de que ninguno de los demás actuadores aparte del motor M6 se active. C. Mapas de Karnaugh Los mapas de Karnaugh son la tercera etapa del diseño y cuenta también como una herramienta que nos permite analizar con mayor facilidad todas las señales de salida o respuestas de los actuadores. De estos mapas extraemos las expresiones Booleanas, que son un conjunto de ecuaciones con dos resultados posibles (1 o 0) y son ampliamente usadas en la lógica binaria. 8 Los mapas de Karnaugh a continuación provienen enteramente de las tablas anteriormente expuestas en este documento por esta razón también son 7 mapas y cada uno posee su propia expresión booleana que nos permitirá crear el control de todo el sistema automatizado. Como son 64 combinaciones posibles es pertinente aclarar que se diseña el mapa de Karnaugh como una cuadricula de 8x8 donde cada cuadro esta dado por los posibles estados de las 6 variables cono indica la imagen. Sea S1, S2, S3, S4, S5 y S6 la señales de entrada de los sensores que son representadas en las tablas por A, B, C, D, E y F respectivamente. Fig. 2. Mapa de Karnaugh del cilindro simple efecto A1 con su expresión booleana La expresión booleana obtenida para este mapa de Karnaugh es el resultado de su interpretación según las reglas para desarrollar un mapa de Karnaugh (suma de productos). Cada termino encerrado es un producto de las variables que dan su posición dentro de la cuadricula. Para el caso puntual de este mapa solo existe una posibilidad, es decir, existe solo un producto que da las pautas para que la señal de salida tenga valor lógico de 1. Los numero 1 al costado y encima de la cuadricula representan a variable sin negar, mientras que los 0 causan que la variable respectiva se niegue en la expresión booleana. CC. 1.010.025.603 9 Al igual que en las tablas, este mapa de Karnaugh contiene los mismos valores por lo que la expresión booleana resultante es idéntica a la anterior, manejan los mismos valores para los mismos sensores. Fig. 3. Mapa de Karnaugh del motor M2 con su expresión booleana Este mapa de Karnaugh corresponde al motor M2 que representa uno de los dos taladros del sistema automatizado, como podemos darnos cuenta hay más de un término y es más grande, cuanto más grande el grupo, más variables se descartan de la expresión booleana final; lo que tenemos son dos productos que se suman. Usando reglas algebraicas vemos que en ambas expresiones sumadas hay términos comunes por lo que los extraemos fuera de la suma resultando en la multiplicación de un producto por una termino que es una suma. Fig. 5. Mapa de Karnaugh del motor M3 con su expresión booleana Este mapa representa las combinaciones para las cuales se acciona el motor M3, debido a lo explicado anteriormente siendo que es resultado de la tabla de verdad respectiva, sus valores generan una expresión booleana similar a las dos anteriores (motor M2 y motor M2-1). Fig. 4. Mapa de Karnaugh del motor M2-1 con su expresión booleana Fig. 6. Mapa de Karnaugh del motor M4 con su expresión booleana CC. 1.010.025.603 10 Esta mapa de Karnaugh muestra los valores para los que se acciona dicho componente. Como podemos ver solo hay dos valores separados por lo que obtenemos dos multiplicaciones que se suman. Si observamos bien podemos ver que las variables correspondientes a las entradas de los tres primeros sensores (S1, S2 y S3) se encuentran negadas como se explicaba anteriormente; como se observa existen términos similares en ambos productos, por esto los extraemos retirándolos de la operación de suma y de esta manera obtenemos una multiplicación de términos por un paréntesis con una pequeña suma de productos interna. Cabe aclarar que no se puede aplicar la ley del algebra de Boole que permite anular una variable que se multiplica por ella misma negada dentro de la suma de productos interna porque los términos no pueden separarse. Fig. 8. Mapa de Karnaugh del motor M6 con su expresión booleana Este mapa muestra al igual que el mapa del cilindro de simple efecto, que existe un solo estado en el que se puede activar el motor M6, la expresión booleana relacionada muestra que las variables que representan las señales de entrada están negadas de la A a la E, existiendo solo la posibilidad de que F active el motor M6, esto quiere decir que asegura que ningún otro actuador estará activo, así se evita daños en el sistema automatizado. D. Simulación Proteus Fig. 7. Mapa de Karnaugh del motor M5 con su expresión booleana Este mapa muestra las combinaciones para el accionamiento del motor M5, es posible observar un termino mas grande que otro por lo que uno de los productos posee una variable mas que otro, se procede a retirar términos iguales dejando como resultado una multiplicación por una suma con un producto interno, dicho producto no es separable y no es posible aplicar reglas del algebra de Boole en él. Todo lo desarrollado anteriormente proviene del análisis y modificación de la secuencia base para asegurar el propósito del sistema automatizado. Cuando se verifica que se realizó correctamente las 3 etapas anteriores del diseño procedemos a desarrollar la primera simulación del sistema en un software llamado Proteus. Este software nos permite observar el comportamiento de distintos componentes eléctricos, electrónicos y de programación (Placas de Arduino, servomotores, pantallas LCD, etc.) y realizar conexiones entre ellos para simular el trabajo de estos con variables físicas y en distintos entornos. Para el caso puntual del sistema automatizado mencionado en este trabajo, se diseñará la parte de control del sistema por medio de compuertas lógicas. El diseño del control por compuertas se obtiene de la compresión de las expresiones booleanas de los mapas de Karnaugh expuestos en el documento presente. De esta manera se procede a mostrar el resultado de las expresiones booleanas plasmadas en circuitos de compuertas lógicas. CC. 1.010.025.603 11 Fig. 12. Control por compuertas lógicas del motor M4 Fig. 9. Control por compuertas lógicas del cilindro simple efecto A1 Fig. 13. Control por compuertas lógicas del motor M5 Fig. 10. Control por compuertas lógicas del motor M2 y motor M2-1 Fig. 14. Control por compuertas lógicas del motor M6 Fig. 11. Control por compuertas lógicas del motor M3 Como se puede observar cada uno de los arreglo por compuertas accionan cada una de las maquinas de las herramientas excepto la figura 10 que activa el motor M2 y el motor M2-1; la razón de esto es que se busca que los taladros estén completamente sincronizados, es por esto que se activan con la misma combinación de compuertas lógicas. CC. 1.010.025.603 12 Agregado a lo anterior se realizan una serie de conexión entre elementos para simular el accionamiento de lo sensores, para demostrar funcionamiento del cilindro simple efecto (no es posible de agregar en este software) y para realizar la inversión de giro de los motores M3 y M5 que deben mover los taladros y la sierra respectivamente. Fig. 15. Circuito de simulación de detección de los sensores y lectores de entrada lógica para las variables Fig. 17. Circuito de inversión de giro para el motor M3 y el motor M5. E. Simulación CoDeSys Una vez que se realiza la simulación en Proteus ya es mas claro como funciona realmente el sistema automatizado ya que es representado por los actuadores y es posible ver como se realizaría el trabajo o como se comportaría todo el sistema durante el proceso. Codesys es un software de la compañía alemana Festo diseñado para programar PLC (controladores lógicos programables), su programa permite entre otras cosas realizar simulaciones en un espacio visual que posee para dibujar formas básicas e interactuar con variables creadas dentro del programa. El desarrollo de la segunda simulación es mas elaborado, debido a la función original del programa explicada en el párrafo anterior. Es necesario como primer paso dibujar cada elemento, por ejemplo, los 6 motores el cilindro y los taladros. Una vez que se realiza esto se le asigna a cada elemento dibujado un programa los cuales interactuaran entre ellos posteriormente, por facilidad de la simulación se elige lenguaje Ladder para el programa principal (el programa principal contiene y activa los demás programas). Como tal no existe función de girar o rotar dentro de la parte visual, por lo que se ingenia una forma de parpadeo consecutivo secuencial determinado por un programa paso a paso en cada motor (diseñados y escritos en lenguaje Ladder) dando así la ilusión de giro. Fig. 16. Circuito de simulación de funcionamiento del cilindro simple efecto A1. CC. 1.010.025.603 13 Fig. 19. Variables globales de la simulación del sistema automatizado. Fig. 20. Representación del cilindro simple efecto con detección de la longitud de avance. Fig. 18. Programas que componen la simulación del sistema automatizado en el software codesys. Como se observa existe un programa llamado “CONTROL_COMP”, este programa hace referencia al control por compuertas lógicas que se desarrollo en el software Proteus, se importó (se diseñó a base de las compuertas lógicas del otro programa ) la lógica usada para asegurar el control de las maquinas representadas en la simulación. Fig. 21. Representación de los taladros de perforación con detección de la longitud de avance. Por otra parte también se establecen variables globales dentro del programa, esta variables pueden ser usadas por cualquier programa y estas serán las que nos permiten sincronizar el proceso junto al funcionamiento simulado de las maquinas. Fig. 22. Representación de la sierra de corte con detección de longitud de avance. Fig. 23. Representación de los motores del sistema. Las imágenes mostradas anteriormente son los componente o dibujos que representan un modelo de la maquina real a la que hacen referencia. Para los elementos de desplazamiento cono el cilindro y los taladros se elaboro un Programa para cada uno CC. 1.010.025.603 en lenguaje FBD (Diagrama de bloques de funciones) ya que los desplazamientos están controlados por variables tipo entero y esto a su vez nos permite leerlas y mostrarlas en el sector visual del programa, así de esta manera se demuestra la longitud parametrizada que se requiere en la secuencia . Por otra parte la sierra (cuyo programa también fue escrito en FBD) posee una longitud de avance de 60 milímetros. La figura 23 muestra un diseño del estado de los motores, en la simulación este elemento contempla el giro sincrónico de los taladros y la inversión de giro de los motores M3 y M5. También se crea un programa denominado “SENSORES”; al igual que en Proteus es necesario un programa que simule la activación de los sensores. La simulación comienza con un botón en la parte visual que muestra la frase “INGRESAR MATERIAL”, dentro de la programación de este esta la activación de S1, que activa de manera reciproca la entrada A y comienza el procesos automatizado, dentro de la simulación se ejecutan todos los movimientos de manera automática. III. CONCLUSIONES Y RECOMENDACIONES A. Después de todo el desarrollo del sistema automatizado se sugiere seguir cada paso de manera estricta, esto con el objetivo de tener un procedimiento de diseño organizado, metódico y eficiente. B. Se logra el objetivo de visualización del sistema automatizado. C. Se recomienda mantener los software de programación actualizados ya que versiones obsoletas general errores en el código de ejecución. REFERENCIAS [1] Informe técnico Economipedia. (s. f.-b). Economipedia. https://economipedia.com/definiciones/informe-tecnico.html [2] Diccionario RAING. (s. f.). Diccionario https://diccionario.raing.es/es/lema/estado-lógico RAING. [3] ¿Qué es una expresión booleana? (s. f.). Cuida tu dinero. https://www.cuidatudinero.com/13118722/que-es-unaexpresion-booleana [4] Describir tu proyecto con el Modelo IEEE para artículos. - IEEE Universidad del Zulia. (s. f.). IEEE Universidad del Zulia. https://site.ieee.org/sb-luz/2017/01/20/describir-tu-proyecto-con-elmodelo-ieee-para-articulos/ 14