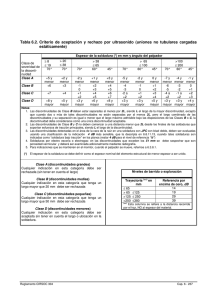

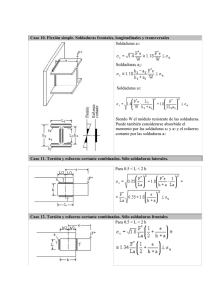

TECNICONTROL LTDA INSTRUCCIÓN DE TRABAJO TC-GT-IT-420 PARA INSPECCIÓN POR ULTRASONIDO DE PAGINA 1 DE 8 SOLDADURAS EN PUENTES REV. 0 OCTUBRE/99 TECNICONTROL LTDA GERENCIA OPERATIVA INSTRUCCIÓN DE TRABAJO PARA INSPECCIÓN DE SOLDADURAS POR ULTRASONIDO EN PUENTES DOC. No TC-GT-IT- 420 1 0 REVNo. PARA REVISIÓN DESCRIPCIÓN APROBADO: Ing. LEANDRO CARO ING. NESTOR GALINDO ELABORADO ING. 00/10/30 APROBADO FECHA TECNICONTROL LTDA INSTRUCCIÓN DE TRABAJO TC-GT-IT-420 PARA INSPECCIÓN POR ULTRASONIDO DE PAGINA 2 DE 8 SOLDADURAS EN PUENTES REV. 0 OCTUBRE/99 ALCANCE. Realizar inspección mediante ensayo de ultrasonido en uniones soldadas en ranura y zona afectada térmicamente de espesores entre 8 mm y 200 mm inclusive, con niveles de sensibilidad que permitan la adecuada detección de discontinuidades para su evaluación de acuerdo con códigos aplicables. 1. OBJETIVO. Evaluar la integridad de las soldaduras que se encuentran sujetas a inspección por ultrasonido en estructuras, aplicando los métodos adecuados y recomendados en código AWS D1.5 y de acuerdo con las condiciones geométricas de la junta. 2. DOCUMENTOS Y ESPECIFICACIONES APLICABLES. La presente instrucción y las inspecciones que con ella se realicen se basan en los siguientes documentos: - - CODIGO AWS D 1.5 BRIDGE WELDING CODE NORMAS A.S.T.M. E–164 STANDARD PRACTICE FOR ULTRASONIC CONTACT EXAMINATION OF WELDMENTS; ASTM E-587 ULTRASONIC ANGLE – BEAM EXAMINATION BY THE CONTACT METHOD. NORMAS A.S.N.T. 3. PERSONAL. El personal encargado de la realización del ensayo e inspección (diferente a visual) debe ser calificado como nivel II de acuerdo con ASNT, practica recomendada SNT-TC-1A. La calificación como nivel I y nivel II debe ser realizada por un nivel III quien haya sido certificado por La sociedad americana de ensayos no destructivos ASNT, ó cuando posea la educación, entrenamiento y experiencia necesarios y haya pasado completamente el examen escrito prescrito en SNT-TC-1A. Solamente un nivel II o nivel III que cumpla con los anteriores requerimientos de calificación y certificación puede realizar el ensayo sin supervisión. INSTRUCCIÓN DE TRABAJO TC-GT-IT-420 PARA INSPECCIÓN POR ULTRASONIDO DE PAGINA 3 DE 8 SOLDADURAS EN PUENTES REV. 0 OCTUBRE/99 TECNICONTROL LTDA Los requerimientos de calificación de personal se deben verificar contra los requerimientos indicados en los documentos, normas y especificaciones propias de cada trabajo en particular. 4. EQUIPOS. Los instrumentos de ultrasonido deben ser de tipo pulso – eco, graduable para su uso con transductores oscilantes a frecuencias entre 1 y 6 mhz. La linealidad horizontal del instrumento de inspección debe ser calificada en el rango a ser usado durante el ensayo de acuerdo con 6.22.1 del código AWS D1.5. El instrumento de ensayo debe tener un control de calibración de ganancia ajustable en un rango de 1 ó 2 dB sobre un rango de al menos 60dB. La precisión del atenuador debe estar dentro de mas ó menos 1 dB. El rango del instrumento debe ser tal que una diferencia de 1 dB de amplitud pueda ser fácilmente detectada en la pantalla, debe chequearse de acuerdo con 6.22.2 del código AWS D1.5. Los palpadores a ser utilizados deben producir un ángulo de propagación del sonido en el material que esté dentro de mas o menos 2° de uno de los siguientes ángulos: 70°, 60° o 45°. Con frecuencias entre 2 y 2.5 MHz. Linealidad horizontal: La linealidad horizontal del equipo debe ser re calificada después de cada 40 horas de uso en cada rango de distancia que el instrumento pueda ser usado. La calificación del procedimiento debe ser de acuerdo con el parágrafo 6.22.1 del código AWS D1.5 Control de ganancia: El control de ganancia del instrumento debe mantener los requerimientos mencionados anteriormente (ajustable en un rango de 1 o 2 dB sobre un rango de al menos 60 dB) y debe ser chequeado para su correcta calibración a intervalos de dos meses. El procedimiento de calificación se describe en 6.17.2 y 6.22.2 del código AWS D1.5 5. CALIBRACIÓN PARA EL ENSAYO. Posición del Control Reject : Todas las calibraciones y ensayos deben hacerse con el control Reject (recortador o supresor) apagado (off). El uso del control reject puede alterar la amplitud del instrumento e invalidar los resultados. Técnica : La calibración para sensibilidad y distancia de barrido horizontal debe ser hecha previo a la localización y ensayo de las juntas. Re calibración : El equipo debe ser re calibrado para inspección después de un cambio de operario ó cuando un daño eléctrico provoca disturbios en cualquiera de las siguientes formas: INSTRUCCIÓN DE TRABAJO TC-GT-IT-420 PARA INSPECCIÓN POR ULTRASONIDO DE PAGINA 4 DE 8 SOLDADURAS EN PUENTES REV. 0 OCTUBRE/99 TECNICONTROL LTDA - Cambio de transductor. Cambio de bateria. Cambio en a fuente de electricidad. Cambio de cable coaxial. Falla en el suministro de energía. Ensayo con palpador normal : La calibración para inspección con palpador normal debe ser hecha con el palpador aplicado sobre la cara A (Figura 1) del metal base y ejecutado como sigue: BARRIDO: El barrido debe ajustarse a la distancia de calibración para presentar al menos el equivalente a dos espesores de placa en la pantalla. SENSIBILIDAD: La sensibilidad debe ser ajustada para la localización libre de indicaciones de forma tal que la primera reflexión tenga una altura del 50% al 75% o la altura total de la pantalla. Ensayo con palpador angular : BARRIDO: La calibración del campo de barrido para la inspección con palpador angular debe hacerse de acuerdo con 6.18.5 de AWS D1.5 como sigue: La distancia horizontal se debe ajustar de tal modo que represente la distancia recorrida por el sonido usando el bloque IIW o los bloques alternativos especificados en 6.16.1 La calibración de la distancia bebe hacerse usando ambos, la escala de 125 mm o la escala de 250 mm sobre la pantalla, cualquiera que sea la apropiada, a menos que la configuración de al junta o el espesor no permita la completa inspección de la soldadura a cualquiera de de estas configuraciones, en tal caso, la distancia de calibración se debe realizar usando la escala de 400 mm o 500 mm como sea conveniente. Se debe colocar el palpador como se describe en 6.21.2.3 (posición D figura 1) NIVEL DE REFERENCIA CERO: (b). El nivel de referencia de sensibilidad (cero) “b” es obtenido por el ajuste en el control de ganancia del indicador de defectos al máximo del nivel horizontal de referencia (TCG). Es decir, llevar el eco de la indicación de referencia a la altura del nivel horizontal de referencia mediante el ajuste del control de ganancia. El valor de “b”, corresponde al valor en dB obtenido al nivelar el eco con el nivel de referencia. Se recomienda tomar el valor de 50% en la pantalla para la ubicación del nivel horizontal de referencia, dado que permite un análisis más cómodo de las indicaciones, sin embargo el nivel tomado depende de la experiencia del operador, configuración de la junta, rugosidad de la misma, etc. INSTRUCCIÓN DE TRABAJO TC-GT-IT-420 PARA INSPECCIÓN POR ULTRASONIDO DE PAGINA 5 DE 8 SOLDADURAS EN PUENTES REV. 0 OCTUBRE/99 TECNICONTROL LTDA Figura 1. 6. PROCEDIMIENTO DE ENSAYO. La localización de defectos debe ser indicada mediante la utilización de ejes, uno perpendicular al eje de la soldadura indicando la profundidad (X en la figura 2) y otro eje que permita la localización a lo largo del eje de a soldadura (Y). El ángulo del palpador y el procedimiento de barrido debe hacerse de acuerdo con la tabla 6.2 del código AWS D1.5. INSTRUCCIÓN DE TRABAJO TC-GT-IT-420 PARA INSPECCIÓN POR ULTRASONIDO DE PAGINA 6 DE 8 SOLDADURAS EN PUENTES REV. 0 OCTUBRE/99 TECNICONTROL LTDA Máximas indicaciones : Cuando aparezca una discontinuidad en la pantalla, la máxima indicación admisible de la discontinuidad debe ser ajustada hasta obtener la altura correspondiente al nivel horizontal de referencia en la pantalla. Este ajuste debe ser hecho mediante el control de ganancia y la lectura en decibeles debe ser usada como “ Nivel de indicación ( a ) “, para el cálculo del “rating de la indicación“ ( d ). Todos estos valores deben ser expuestos en el reporte del ensayo. CARA A X X CARA A CARA A CARA C CARA B X CARA B CARA B X X CARA A CUARTO SUPERIOR - 70° CARA C ZONA MEDIA - 70° CUARTO INFERIOR - 60° CARA B X Figura 2. Factor de atenuación : El “ factor de atenuación ” ( c ) resulta de la resta de 1” (25.4 mm) de la distancia recorrida por el sonido y multiplicando el resultado por 2. Este valor debe ser redondeado al valor mas cercano en decibeles. Valores fraccionarios menores de ½ dB deben ser reducidos al valor inferior. Rating de indicación : El “Rating de indicación” ( d ) representa la diferencia algebraica en decibeles entre el nivel de indicación y el nivel de referencia, con la corrección por atenuación, como se indica: TECNICONTROL LTDA INSTRUCCIÓN DE TRABAJO TC-GT-IT-420 PARA INSPECCIÓN POR ULTRASONIDO DE PAGINA 7 DE 8 SOLDADURAS EN PUENTES REV. 0 OCTUBRE/99 Instrumentos con ganancia en dB: d=a–b–c Instrumentos con atenuación en dB: d=b–a–c Niveles de exploración: En función del espesor del material, debe incrementarse el nivel de exploración por encima del nivel cero de referencia "b". El valor de decibeles de exploración depende de los esfuerzos a los cuales esta sometida la junta. Los decibeles en que debe incrementarse el nivel de referencia para realizar la exploración están dados por la siguiente tabla: NIVELES DE EXPLORACIÓN ESFUERZOS DE COMPRESION RECORRIDO DEL SONIDO ESFUERZOS DE TENSION dB SOBRE EL NIVEL DE dB SOBRE EL NIVEL DE REFERENCIA CERO. REFERENCIA CERO. Hata 60 mm 14 20 Mas de 60 mm hasta 125 mm 19 25 Mas de 125 mm hasta 250 mm 29 35 Mas de 250 mm hasta 400 mm 39 45 Los datos de recorrido del sonido se refieren a la distancia recorrida por la onda sónica, no corresponden al espesor del material. 7. CRITERIOS DE ACEPTACIÓN Y RECHAZO. Los criterios a continuación presentados corresponden a los estipulados en AWS D 1.5 y deben ser verificados frente a las especificaciones de un trabajo en particular. Las tablas corresponden a los valores calculados del Rating de indicación "d". INSTRUCCIÓN DE TRABAJO TC-GT-IT-420 PARA INSPECCIÓN POR ULTRASONIDO DE PAGINA 8 DE 8 SOLDADURAS EN PUENTES REV. 0 OCTUBRE/99 TECNICONTROL LTDA TABLA 1 ( 9.1 AWS D 1.5 ) CRITERIOS DE ACEPTACIÓN Y RECHAZO EN ULTRASONIDO ESFUERZOS DE TENSION VER Espesor de Soldadura * en pulgadas (mm) y ángulo de exploración Grado de severidad de la indicación Clase A + B Clase Clase C Clase D 8 20 hasta hasta 20 38 70° +10 & menor +11 70° +8 & menor +9 +12 +10 +13 & mas +11 & mas > 38 hasta 60 70° +4 & menor +5 +6 +7 +8 +9 & mas 60° +7& menor +8 +9 +10 +11 +12 & mas > 60 hasta 100 45° +9 & menor +10 +11 +12 +13 +14 & mas 70° +1 & menor +2 +3 +4 +5 +6 & mas 60° +4 & menor +5 +6 +7 +8 +9 & mas > 100 hasta 200 45° +6 & menor +7 +8 +9 +10 +11 & mas 70° -2 & menor -1 0 +1 +2 +3 & mas 60° +1 & menor +2 +3 +4 +5 +6 & mas 45° +3 & menor +4 +5 +6 +7 +8 & mas TABLA 2 ( 9.2 AWS D 1.5 ) CRITERIOS DE ACEPTACIÓN Y RECHAZO EN ULTRASONIDO (ESFUERZOS DE COMPRESION) VER Espesor de Soldadura * en pulgadas (mm) y ángulo de exploración Grado de severidad de la indicación Clase A Clase B Clase C Clase D 8 >20 hasta hasta 20 38 70° +5 & menor +6 70° +2 & menor +3 +7 +4 +8 & mas +5 & mas > 38 hasta 60 70° -2& menor -1 0 +1 +2 +3 & mas 60° +1 & menor +2 +3 +4 +5 +6 & mas > 60 hasta 100 45° +3 & menor +4 +5 +6 +7 +8 & mas 70° -5 & menor -4 -3 -2 a +2 +3 & mas 60° -2 & menor -1 0 +1 +2 +3 & mas > 100 hasta 200 45° 0& menor +1 +2 +3 +4 +5 & mas 70° -7 & menor -6 -5 -4 a +2 +3 & mas 60° -4& menor -3 -2 -1 a +2 +3 & mas 45° -1 & menor 0 +1 +2 +3 +4 & mas En las anteriores tablas se encuentran cuatro tipos de discontinuidades que deben ser evaluadas como sigue: TECNICONTROL LTDA INSTRUCCIÓN DE TRABAJO TC-GT-IT-420 PARA INSPECCIÓN POR ULTRASONIDO DE PAGINA 9 DE 8 SOLDADURAS EN PUENTES REV. 0 OCTUBRE/99 Ø ESFUERZOS DE TENSIÓN DISCONTINUIDADES MAYORES (CLASE A) : Cualquier indicación en esta categoría debe ser rechazada sin importar su longitud. DISCONTINUIDADES MEDIAS (CLASE B) : Cualquier indicación en esta categoría que tenga una longitud mayor a 20 mm debe ser rechazada. DISCONTINUIDADES PEQUEÑAS (CLASE C) : Cualquier indicación en esta categoría que tenga una longitud mayor de 50 mm en la mitad o 20 mm en el primer o último cuarto del espesor de soldadura, debe ser rechazada. DISCONTINUIDADES MENORES (CLASE D) : Cualquier indicación en esta categoría debe ser aceptada sin importar su longitud ni ubicación dentro de la soldadura. Los tamaños de las indicaciones deben ser evaluados conjuntamente con su ubicación, teniendo en cuenta los siguientes lineamientos: • Discontinuidades clases B y C deben estar separadas al menos por una distancia igual a 2L, siendo L la longitud de la mayor de las discontinuidades, excepto, cuando dos o mas de dichas indicaciones no estén separadas por una distancia de 2L, pero la longitud combinada de dichas indicaciones es igual o menor al máximo admisible bajo los requerimientos de las clases B o C, las discontinuidades deben ser consideradas como una discontinuidad simple y aceptable. • Discontinuidades clases B o C, no deben iniciar a una distancia menor de 2L de los finales de soldadura, cuidando primordialmente las zonas sometidas a esfuerzos de tensión. • Discontinuidades detectadas a nivel de exploración en la zona de la raíz, en juntas de completa penetración de doble ranura, deben ser evaluadas usando un nivel de exploración de 4dB más que el calculado cuando tales soldaduras son designadas como “soldaduras a tensión” sobre el plano. TECNICONTROL LTDA INSTRUCCIÓN DE TRABAJO TC-GT-IT-420 PARA INSPECCIÓN POR ULTRASONIDO DE PAGINA 10 DE 8 SOLDADURAS EN PUENTES REV. 0 OCTUBRE/99 Ø ESFUERZOS DE COMPRESIÓN DISCONTINUIDADES MAYORES (CLASE A) : Cualquier indicación en esta categoría debe ser rechazada sin importar su longitud. DISCONTINUIDADES MEDIAS (CLASE B) : Cualquier indicación en esta categoría que tenga una longitud mayor a 20 mm debe ser rechazada. DISCONTINUIDADES PEQUEÑAS (CLASE C) : Cualquier indicación en esta categoría que tenga una longitud mayor de 50 mm debe ser rechazada. DISCONTINUIDADES MENORES (CLASE D) : Cualquier indicación en esta categoría debe ser aceptada sin importar su longitud ni ubicación dentro de la soldadura. Los tamaños de las indicaciones deben ser evaluados conjuntamente con su ubicación, teniendo en cuenta los siguientes lineamientos: • Discontinuidades clases B y C deben estar separadas al menos por una distancia igual a 2L, siendo L la longitud de la mayor de las discontinuidades, excepto, cuando dos o mas de dichas indicaciones no estén separadas por una distancia de 2L, pero la longitud combinada de dichas indicaciones es igual o menor al máximo admisible bajo los requerimientos de las clases B o C, las discontinuidades deben ser consideradas como una discontinuidad simple y aceptable. • Discontinuidades clases B o C, no deben iniciar a una distancia menor de 2L de los finales de soldadura, cuidando primordialmente las zonas sometidas a esfuerzos de tensión, siendo L la longitud del defecto. • Discontinuidades detectadas a nivel de exploración en la zona de la raíz, en juntas de completa penetración de doble ranura, deben ser evaluadas usando un nivel de exploración de 4dB más que el calculado cuando tales soldaduras son designadas como “soldaduras a tensión” sobre el plano. • En soldaduras por electrogas o electroescoria, discontinuidades detectadas al nivel de exploración, que excedan 2" (51mm) de longitud, deben producir sospecha de porosidad y ser evaluadas por radiografía. INSTRUCCIÓN DE TRABAJO TC-GT-IT-420 PARA INSPECCIÓN POR ULTRASONIDO DE PAGINA 11 DE 8 SOLDADURAS EN PUENTES REV. 0 OCTUBRE/99 TECNICONTROL LTDA ANEXOS TABLA 6.2 AWS D1.5 8 A 38 TIPO SOLDADURA DE ANGULOS DE PRUEBA CARTA DE PROCEDIMIENTO ESPESOR DE MATERIAL >45 >60 >90 >110 A A A A 60 90 110 130 >38 A 45 * * TOPE 1 0 1 Tee 1 0 1 ESQUINA 1 0 1 ELECTROGAS Y ELECTROECORIA 1 0 1 F F o XF F o XF 0 * 1G o 4 4 1G o 4 1G o 4 F F o XF F o XF 1** * 1G o 5 5 1G o 5 1G o 3 F F o XF F o XF P1 o P3 * 6 o 7 6 o 7 6 o 7 F F o XF F o XF P3 >130 A 160 * 8 o 10 10 8 o 10 11 O 15 F F o XF F o XF P3 >160 A 180 * 9 o 11 11 9 o 11 11 o 15 F F o XF F o XF P3 >180 A 200 * 12 o 13 13 13 o 14 11 o 15 F F o XF F o XF P3 * 12 F - - - - 11 P3 o 15** • X- inspección desde la cara “C” • G- Pulido de la cara • O- No requiere • A Face- La cara del material desde la cual el barrido inicial es hecho • B Face- Cara opuesta a la cara A (en la misma platina) • C Face- Cara opuesta a la soldadura sobre el miembro conectado, o una T u una junta en esquina.