Reducción del tamaño

Anuncio

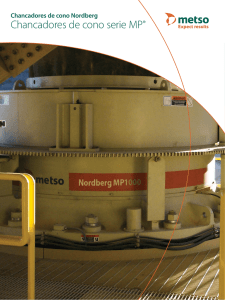

ELECTIVO PROFESIONAL Cadena del valor de Hidrometalurgia del Cobre REDUCCIÓN DE TAMAÑO PROCESO SISTEMA BATEAS PROCESO CON PROYECTO PILAS REDUCCIÓN DE TAMAÑO O CONMINUCIÓN La etapa de reducción de tamaño o comnimución tiene por objetivo en una primera instancia facilitar el manejo del material proveniente de la mina. Y Posteriormente se utiliza para alcanzar un mayor grado de liberación a través de etapas de chancado y/o molienda. Mecanismo de Fractura del mineral: Es necesario la aplicación de un esfuerzo para provocar la fractura del mineral o partícula, la cual depende principalmente de la naturaleza y la manera como se aplica la fuerza, como por ejemplo: a) Compresión b) Impacto c) Abrasión o cizalle d)Descantillado e) Clivaje f) Astillamiento Rompimiento por compresión o impacto Rompimiento por abrasión o cizalle Chancado: El objetivo del proceso NO es crear un producto fino (menores a 1 mm.) si no que obtener un producto con partículas de tamaño medio (menores a 6 mm). El material preparado en este proceso debe poseer un área de contacto lo suficiente para que actúe con la solución lixiviante. Y un rango de tamaño que permita la percolación o filtración de la solución lixiviante. Etapas del tratamiento y Tipo de chancadores Chancador Primario Trata mineral proveniente directamente de la mina, de aproximadamente 1 - 1,5 mt. de diámetro hasta reducir a un tamaño aproximado entre 10 a 20 cm (7” aprox.) se realiza generalmente en la misma mina. Los chancadores utilizados en esta etapa generalmente son de mandíbula y los giratorios: a) Chancador de Mandíbula. a.1) Tipo Blake. a.2) Tipo Dodge a.3) Tipo Universal. b) Chancador Giratorio. Araña protectora Revestimiento antiabrasivo Manto rotatorio Revestimiento antiabrasivo Setting o gap Conjunto de ajuste automático del setting Chancador giratorio típico Video Chancador Primario Chancador Secundario Trata el mineral proveniente del chancador primario, el cual tiene un tamaño máximo aproximado de 7”, por lo tanto se trata de equipos mucho mas livianos. El producto posee un tamaño aproximado entre 0,5 a 2 cm. Estos se pueden clasificar en: b) Chancador de cono b.1) Chancador de cono Symon. CHANCADO SECUNDARIO 7” HARNERO DE CRIBAS CHANCADOR 3/4” 3/4” CHANCADO SECUNDARIO 6 - 8” SILO Pan Feeder ¾” Chancador Cono Estándar Nordberg Symons 7” Chute Fino ¾” ¾” Harnero De Cribas HIDROCONE H8800 CONO SECUNDARIO INTRODUCCIÓN MECANISMO DE OPERACIÓN MECANISMO DE OPERACIÓN CHANCADO SECUNDARIO NORDBERG Chancado Terciario Generalmente se utiliza maquinaria esencialmente igual a la etapa anterior pero con una abertura de salida menor. El tamaño de alimentación máximo es de alrededor de 25,4 cm (10”) y entrega un producto entre el rango de 1/8” y 1”. En esta etapa generalmente se utiliza: c) Chancadores de cono de cabeza corta. Los cuales poseen un ángulo de cabeza más agudo que el de un cono estándar, para evitar el atollamiento con el mineral mas fino. CHANCADO TERCIARIO 3/4” HARNERO VIBRADOR DE MALLAS CHANCADOR CABEZA CORTA 3/8” 3/8” CHANCADO TERCIARIO Buzón Pantalón Feeder vibrador Harnero Vibrador De mallas Cono Estándar Cabeza Corta Alimentadores de orugas encargados de vaciar los Silos, para suministrar la carga hacia los harneros de cribas Cintas transportadoras que alimenta el chancado Secundario desde los buzones de descarga del Terciario. 24 23 22 CORREA Nº 24 CORREA Nº 23 CORREA Nº 22 Las medidas son: Espesor: 7/8” Ancho: 36” Largo: 133 metros Nº telas: 3 Además cada correa posee sendos sensores de metales, instalados en las culatas de las correas. Harneros Permite realizar la separación de un sistema particulado en dos fracciones principales: una donde predominan los tamaños mayores, y otro los tamaños menores. Ambos con distribución granulométrica específica. Por lo tanto en este proceso las partículas tiene la probabilidad de ser aceptadas o rechazadas. Esta probabilidad crece o disminuye dependiendo de las siguientes variables: Variables de consideración • Tamaño de partícula. • La competencia en el proceso. • El de presentación de las partículas sobre la superficie. • Tipo de superficie sobre el harnero. • Naturaleza del mineral. • Cambio de dirección de las partículas al ser alimentadas en el harnero. • Angulo de aproximación de la partícula a la superficie. • Orientación de la partícula. • Fracción de área libre. •% de humedad. FENOMENO DE ESTRATIFICACIÓN EN OPERACIÓN DE HARNEADO Superficie de harnero Ocurrencia de estratificación Acumulación de partículas mayores Velocidad de separación Clasificación por saturación Clasificación por repetición Dirección de harneado Tipo de superficie de harneado • Barra paralelas o parrillas. • Mallas. •Placas perforadas. Tipo de Harnero • Harnero estacionario: •Harnero Grizzly. •Harnero Sieve Bend. •Harneros moviles: •Harneros rotatorios (Trommel). •Harneros Vibratorios. Circuito de la Planta Chancado 2º y 3º Correa 20 Silos 4 3 2 Pan-Feeder 3 2 Correa 1 Correa 23 Correa 22 4 Correa 24 Chancadores Standar Chancadores Cabeza Corta 6 5 4 3 2 1 Correa 26 MANTENCIÓN DE LOS CHANCADORES No existe substitutos para los procedimientos instrucciones detalladas en el manual de los fabricantes. e Sin embargo es poco el uso que se les da a estos, lo que da como resultado un sin fin de problemas en las plantas de chancado. El no seguir las instrucciones del fabricante solo lleva a tener problemas con los equipos, menor disponibilidad de planta, y mayor consumo de repuestos. Costo Operacionales por Componentes de la planta Componentes Cantidad Vida Util por equipo (Ton) duración (US$) (US$) Meses de Valor unitario Costo anual Superficie Paneles perforados 10 1.200.000 12 331,50 9945,00 Harneado Mallas de acero 2 juegos (4 mallas c/u) 180.000 1 267,11 38463,84 Barras de Lateral 10 600.000 6 76,54 13777,20 soporte Central 15 600.000 6 54,27 14652,90 Corazas Chancador Secundario 1 juego 1.800.000 10 6891,95 20675,85 (acero) Chancador Terciario 1 juego 900.000 5 5877,51 70530,12 Costo anual total en repuestos (US$): 168.044,91 Sugerencia Utiles para evitar problemas: • Asegurar que el chancador este completamente nivelado • Hacer mediciones del setting • Revisar la presión y temperatura del aceite • Revisar el alineamiento de los acoples • Revisar respiradores de aire y filtros de aceite. • Remover los pedazos de metal. • Revisión del sistema de sellado. Video PTMP ELECTIVO PROFESIONAL Cadena del valor de Hidrometalurgia del Cobre FIN Relator: Ing. Augusto Gonzalez Aguirre.