albaileria-con-bloques-de-concreto-unicon compress

Anuncio

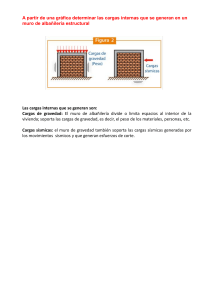

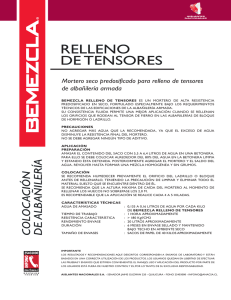

ALBAÑILENA C O N BLOQUES DE CONCRETO ICON PROFESIONALES EN U N I O N D E CONCRETO C O N C R E T E R A S S . A . ÜJM I DOM Í DE COIMCIRETEtRñS Pé^im 2 CONTENIDO CONTENIDO 2 1. LA ALBAÑILERÍA DE CONCRETO 3 1.1 HISTORIA DE LA ALBAÑILERÍA DE CONCRETO 3 1.2 APLICACIONES 3 1.3 VENTAJAS DE LOS MUROS CON BLOQUES DE CONCRETO 4 2. EL BLOQUE DE CONCRETO 6 2.1 DEFINICIÓN 6 2.2 FABRICACIÓN 6 2.3 TIPOS DE BLOQUES DE CONCRETO 7 2.3.1 NORMAS TECNICAS PERUANAS 7 2.3.2 NORMA TÉCNICA E-070 ALBAÑILERÍA (2006) 7 2.4 CARACTERÍSTICAS DE LOS MUROS CON BLOQUES DE CONCRETO 3. EL MORTERO 8 8 3.1 COMPONENTES DEL MORTERO 8 3.2 DOSIFICACIÓN 10 3.3 MEZCLADO 10 3.4 PROPIEDADES DEL MORTERO 11 4. EL CONCRETO LIQUIDO (GROUT) 12 4.1 COMPONENTES DEL CONCRETO LÍQUIDO 12 4.2 DOSIFICACIÓN 13 4.3 PREPARACIÓN Y FLUIDEZ 14 4.5 RESISTENCIA 14 5. HERRAMIENTAS Y EQUIPO 15 5.1 HERRAMIENTAS DE MANO DEL ALBAÑIL 15 5.2 HERRAMIENTAS MECÁNICAS 15 5.3 EQUIPO MECÁNICO 15 CARACTERÍSTICAS DE LOS BLOQUES UNICON 16 ESPECIFICACIONES TÉCNICAS "KINGBLOCK" 19 REFERENCIAS BIBLIOGRÁFICAS 20 MMmilMMñ CÚM BLOQUES DE CONCRETO ©@ UNICON •HiHMiiiiÉmiiniiHiiii DE COÍMCIRETERñS SA, LA A L B A Ñ I L E R Í A C O N B L O Q U E S DE C O N C R E T O 1.1 HISTORIA DE LA ALBAÑILERÍA DE CONCRETO Los bloques de concreto fueron inventados alrededor de 1905 en su forma primaria. Posteriormente, a partir d e 1911, se r e c o n o c e al norteamericano Harmon Palmer c o m o el creador del primer proceso industrial de fabricación de bloques de concreto huecos en USA, a d o p t á n d o s e una medida normalizada de 8"x8"xl6" (20x20x40cms) que es la misma que actualmente se aplica en t o d o el mundo. La fabricación y los usos del bloque de concreto evolucionaron en el transcurso de un largo periodo de tiempo. El desarrollo de los muros huecos apresuró su evolución. En el desarrollo inicial los huecos consistían en dos ladrillos separados c o n un espacio d e aire d e alrededor de 2 pulgadas entre ellos. Los muros huecos fueron concebidos para reducir los problemas asociados c o n la penetración del a g u a , es decir, el a g u a que pudiese filtrarse dentro del muro exterior luego podría correr por ese muro, mientras que el muro interior p e r m a n e c e seco. Los muros huecos rápidamente fueron reconocidos c o m o la mejor manera d e construir, no solo porque permitía reducir los problemas d e a g u a , sino porque permitía soportar una c a r g a pesada c o m o los techos. En 1850 se crea en Inglaterra un bloque de concreto c o n cavidades de aire. En 1889 se inventa en Francia la albañilería d e concreto. A comienzos del siglo pasado se realizaron modificaciones al bloque de concreto hasta que la industria logró el producto estandarizado que conocemos en la a c t u a l i d a d . En las primeras d é c a d a s del siglo pasado, principalmente en Estados unidos y Japón se desarrolló la albañilería d e concreto mediante procedimientos racionales de diseño. 1.2 APLICACIONES La albañilería de concreto se usa para la construcción d e : ñLBABfflLEHÍA CON BLOQUES DE CONCRETO -@—@@ UNICON DE CONCRETELAS S.A. • Muros portantes Viviendas unifamiliares Edificios multifamiliares Centros educativos Tiendas comerciales Almacenes industriales Hoteles, Hostales y Alojamientos • Muros no portantes Cercos Tabiques Parapetos • Otras estructuras Muros d e contención Piscinas Págiuua 4 Cisternas y Reservónos 1.3 VENTAJAS DE LOS MUROS CON BLOQUES DE CONCRETO 1. Alta rapidez en la construcción d e los muros. 2. Menor consumo d e mortero de asentado. 3. Alojamiento d e las tuberías d e instalaciones eléctricas y/o sanitarias en los alvéolos verticales evitando el p i c a d o y posterior resane d e los muros. 4. Excelente a c a b a d o caravista y si se desea un a c a b a d o liso solo se necesita solaquear o empastar el muro. 5. En caso d e querer forrajearse el muro se requerirá, c o m o máximo, I c m . d e espesor d e tarrajeo. 6. Al estar la armadura vertical y horizontal incorporada en los alvéolos y cavidades d e los bloques, se eliminan el encofrado de las columnas y vigas d e confinamiento. 7. Optimización d e la c a n t i d a d del acero d e refuerzo y facilidad en la c o l o c a c i ó n d e la armadura d e muros. 8. Al trabajar el muro y el refuerzo integralmente su comportamiento ante solicitaciones sísmicos es a d e c u a d o . AlBAÉBLERÍñ COM BLOQUES DE CONCRETO r\y PágioDi 9. Dado que la albañilería a r m a d a con bloques d e concreto es un sistema modular los desperdicios d e los materiales son mínimos o nulos. 10. Al combinar las características estructurales y arquitectónicas de la albañilería de concreto se obtienen estructuras d e gran apariencia. UNDON OE CONCRETELAS SA, Págínm i En la Figura 1 se muestran los distintos tipos geométricos d e bloques q u e conforman un muro, así c o m o la disposición típica de la armadura d e refuerzo y su a c o m o d o dentro d e el. Asimismo, se p u e d e observar la ubicación d e las aberturas d e limpieza q u e se utilizan para limpiar los alvéolos antes del v a c i a d o del concreto líquido. 2.1 DEFINICIÓN El bloque d e concreto es una unidad d e albañilería h u e c a o perforada (% d e vacíos mayor a 30%) fabricada c o n c e m e n t o , arena, piedra, a g u a , aditivos y eventualmente pigmentos colorantes basados en óxidos d e hierro. Las proporciones d e los materiales varían d e acuerdo al tipo d e bloque q u e se requiera fabricar y del a c a b a d o deseado. 2.2 FABRICACIÓN 1. Para la fabricación los componentes del concreto son dosificados en volumen, a excepción del c e m e n t o que es controlado por peso. Este proceso se realiza mediante sistemas automatizados que garantizan un a d e c u a d o control de las mezclas. Los procesos sistematizados permiten controlar a u t o m á t i c a m e n t e t o d o el proceso y d e la misma forma se e n c a r g a n d e las correcciones d e h u m e d a d d e la mezcla; ya que este parámetro es d e suma relevancia en todas las mezclas d e concreto y en especial las mezclas secas o d e "slump" cero. 2. El mezclado del concreto se realiza en mezcladoras d e eje horizontal y d e alta eficiencia q u e garantizan la h o m o g e n e i d a d d e la mezcla. 3. Los bloques son moldeados por vibro-compresión en una prensa c o n parámetros automatizados y predefinidos d e acuerdo al tipo d e bloque que se requiera fabricar. 4. El curado se realiza en cámaras semi-herméticas por el m é t o d o d e nube d e a g u a que garantiza 100% d e h u m e d a d relativa dentro d e estas y c o m p l e m e n t a n d o d e esta manera ALBñÑflLERÍA CON BLOQUES OE CONCRETO "@—@@ UNICON UNDON DE CONCRETELAS S.A. la hidratación del c e m e n t o . Asimismo, se a p r o v e c h a la temperatura de la reacción exotérmica del concreto para calentar las cámaras y acelerar el endurecimiento de las piezas. 5. Los bloques se dejan secar durante el tiempo necesario para evitar que la máxima contracción por secado se produzca c u a n d o el bloque ya se encuentre ensamblado en el muro. 6. Se p u e d e n colorear integralmente los bloques adicionando pigmento a la mezcla fresca; estos pigmentos consisten en óxidos de hierro especiales para trabajar c o n el c e m e n t o sin degradarse. 2.3 TIPOS DE BLOQUES DE CONCRETO Actualmente existen dos grupos de normas que nos especifican los requisitos mínimos de los bloques de concreto; las Normas Técnicas Peruanas NTP y la Norma Técnica de Edificación E-070 de Albañilería. Ambas especifican distintas características para los bloques d e concreto y por esta razón vamos a referirnos a ambas. Es r e c o m e n d a b l e consultar las normas indicadas para ver requisitos complementarios, ya que en el presente d o c u m e n t o solamente vamos a incidir sobre la propiedad más relevante q u e es la resistencia a la compresión del bloque f'b. 2.3.1 NORMAS TECNICAS PERUANAS NTP 399.602 (2010) Bloques d e Concreto para uso estructural. Requisitos f W M P a (71,4 k g / c m ) NTP 399.600 (2010) Bloques de Concreto para uso no estructurales. Requisitos f ' = 4 M P a (40,8 k g / c m ) 2 b 2 2.3.2 NORMA TÉCNICA E-070 ALBAÑILERÍA (2006) • Bloque P Resistencia a la compresión f'b = 4,9 MPa (50 k g / c m ) Bloque usado en la construcción de muros "Portantes". 2 ALBAÉDLERÍA CON BIOQUES DE CONCRETO UNICON UNION DE CONCRETELAS I A • IPágimiü S Bloque NP Resistencia a la compresión f'b = 2,0 MPa (20 k g / c m ) Bloque usado en la construcción d e muros "No Portantes". 2 Unicon fabrica los bloques para conformar las Normas Técnicas Peruanas NTP, q u e son las mas rigurosas en lo q u e a especificaciones d e refiere, en c o m p a r a c i ó n a la norma E-070 de Albañilería estructural. 2.4 CARACTERÍSTICAS DE LOS MUROS CON BLOQUES DE CONCRETO • • • • • Excelente durabilidad y bajo mantenimiento. Buena resistencia al fuego. Buen aislamiento acústico. Gran aislamiento térmico. Mínima posibilidad d e eflorescencia, y si por alguna razón esta ocurriera, no causa d a ñ o a la unidad. SB SU El morterc d es une) d e los componentes mas importantes d e la albañilerí< 3 y se emplea para asentar (adherir y nivelar) las unidades q u e conforman el muro. El mortero esta constituido por una mezcla h o m o g é n e a , dosificada en volumen, d e aglomerantes, cal hidratada, a g r e g a d o fino y a g u a que se añadirá en c a n t i d a d suficiente para proporcionar una mezcla trabajable, adhesiva y sin segregación del a g r e g a d o . La función del mortero es pegar las unidades para formar una estructura integra, durable, impermeable y c o n cierta resistencia a la tracción por flexión. 3.1 COMPONENTES DEL MORTERO • Aglomerantes Los aglomerantes o materiales cementantes para ser usados en los morteros p u e d e n ser: ALBAÑBLERÍñ CON BLOQUES DE CONCRETO "@-'Q S v i UNICON DE CONCRETELAS SA, - C e m e n t o Pórtland tipos I y II de acuerdo a NTP 334.009 - C e m e n t o Adicionado IP de acuerdo a NTP 334.830 - Una mezcla de c e m e n t o Pórtland o c e m e n t o a d i c i o n a d o y cal hidratada normalizada de acuerdo a la NTP 339.002 • Cal La cal d e b e ser hidratada y normalizada d e acuerdo a la NTP 339-002. • Agregado Fino El a g r e g a d o fino d e b e consistir en arena natural o m a n u f a c t u r a d a y deberá estar limpia, bien g r a d u a d a , d e b e presentar granos resistentes y duros, libre de cantidades perjudiciales de polvo, terrones y materia orgánica. Debe satisfacer la norma NTP 399.607 en la cual se especifica la siguiente granulometría. % Que pasa Tamaño de tamiz _ ¡ 4,75 mm(N°4) ( o } 2 3 6 m m N 8 1J8 mm(N° 16)~ 6Ó0"¿m(N°3d) 300nm(N°50) 150 nm(N° 100) 75 um(N° 200) Arena manufacturada Arena natural " 100 " ~~95@ 100 70 @ Too 40 @ 75 10 @ 35 2@ 15 0 @ 5 ~ 100 95 o 100 70 o 100 40 s 75 20 @ 40 10 W 25 0 @ 10 Tabla 1. Granulometría a g r e g a d o fino • Agua El a g u a para la preparación del mortero d e b e ser limpia y potable. Debe estar libre de sales de cualquier tipo y de materia orgánica. • Colorantes C u a n d o se e m p l e a n bloques d e color es usual el empleo de pigmentos para colorear el mortero de las juntas horizontales y verticales. El compuesto colorante consiste de óxidos d e hierro que generalmente son presentados en polvo y se dosifican en ALBANDLERDA CON BLOQUES DE CONCRETO "€H@H UNICON —•—•«MBBB DE QOMQRETERAS función del peso d e c e m e n t o y se d e b e n utilizar de acuerdo a las recomendaciones del fabricante. 3.2 DOSIFICACIÓN En la Tabla 2 que se muestra a continuación se especifican las proporciones de los morteros de acuerdo a la norma técnica de edificación E-070 de Albañilería. Se indican las proporciones para muros portantes y no portantes d e tal forma que de acuerdo al mortero seleccionado y al tipo d e unidad se p u e d a asumir un f ' m que nos sirva para el diseño de la estructura de albañilería. y DOSIFICACIÓN DE MORTEROS COMPONENTES AGLOMERANTE CAL ARENA ] T | p o s TIPO P1 1 0@ 1/4 3 @ 31/2 P2 1 0 @ 1/2 4@5 NP 1 - Hasta 6 USOS Muros Portantes Muros Portantes Muros No Portantes } ] [ Tabla 2. Dosificación de morteros d e albañilería La proporción d e mortero que ha demostrado dar una buena trabajabilidad y excelente adhesión es 1:1/2:4 (cemento:cal:arena); este mortero c o m b i n a d o c o n un bloque estructural (f'b>7 MPa) resulta en una resistencia característica del muro f'm=100 k g / c m . 2 3.3 MEZCLADO Es importante para lograr un buen mortero. Además, un mortero correctamente mezclado incrementará la productividad y garantizará una apariencia uniforme en t o d a la obra. El mezclado de los ingredientes y el a g u a se d e b e hacer a maquina por un periodo no menor de cinco (5) minutos. El mezclado manual solo es permitido en cantidades pequeñas en obras menores. Todos los ingredientes d e b e n mezclarse secos antes de añadir el a g u a . ñLBñMLEffl^ CQM BLOQUES DE QONCRETQ UNICON ION BE CONCRETELAS S A Página 3.4 PROPIEDADES DEL MORTERO • Trabajabilidad Es la c u a l i d a d d e poder ser manipulado c o n el badilejo, d e ser esparcido c o n facilidad sobre los bloques, d e adherirse a las superficies verticales d e los bloques. C u a n d o un mortero no tiene cal es un mortero áspero o c o n p o c a trabajabilidad. • Consistencia y retentividad Consistencia o temple es la habilidad del mortero d e fluir, y retentividad es su c a p a c i d a d d e mantener su consistencia durante el proceso d e asentado y por consiguiente mantener la c a n t i d a d d e a g u a d e la mezcla. • Adhesividad Es la c a p a c i d a d del mortero d e pegar los bloques y resistir las fuerzas q u e tienden a separar el mortero del bloque. Esta p r o p i e d a d es esencial en el mortero. • Resistencia a la compresión Es una p r o p i e d a d incidental en el mortero, por si sola no tiene significación ya que el mortero principalmente es un adhesivo. MORTERO EMBOLSADO En el mercado se ofrecen una gran variedad de morteros embolsados con proporción en volumen cemento:arena 1:4 que son mezclas de cemento Pórtland tipo I y arena que cumple con la graduación especificada en las normas anteriormente citadas. Generalmente la presentación es en bolsas de 40 Kg., a la cual se puede añadir 1,5 Kg. de cal hidratada para obtener el mortero de albañilería. Para el mezclado se deberá añadir la cantidad de agua recomendada por el fabricante o la necesaria para obtener la consistencia deseada que facilite su colocación. ALBAÑBLERÍA CON BLOQUES BE CONCRETO a' UNICON (UJNDON DE CONCRETELAS S„A„ [Página 1 E L C O N C R E T O LIQUIDO ( G R O U T ) El concreto líquido o grout es un material d e consistencia fluida que resulta d e mezclar c e m e n t o , agregados y a g u a , pudiéndose agregar cal hidratada normalizada en una proporción q u e no e x c e d a 1/10 del volumen d e c e m e n t o u otros aditivos que no disminuyan la resistencia o que originen corrosión del refuerzo. Se emplea para llenar los alvéolos d e la albañilería y d e acuerdo a diseño se p u e d e n llenar todos o solamente los alvéolos que c o n t e n g a n refuerzo. El concreto líquido es una mezcla h o m o g é n e a a la cual se d e b e añadir la c a n t i d a d necesaria d e a g u a para q u e su trabajabilidad m e d i d a en el c o n o estándar sea d e 9 Vi a 10 pulgadas. El concreto líquido o grout se clasifica en fino y grueso; la diferencia entre ambos es que el segundo, además d e arena, lleva a g r e g a d o grueso (confitillo) y el primero solamente arena. El grout fino se usa c u a n d o la menor dimensión del alveolo d e la albañilería es inferior a 60 m m , en caso d e q u e la menor dimensión del alveolo sea mayor o igual a 60 m m se emplea el grout grueso. El concreto líquido cumple la función d e integrar la armadura c o n la albañilería en un solo conjunto estructural y d e esta manera incrementar la resistencia a flexo-tracción y al corte del muro. 4.1 COMPONENTES DEL CONCRETO LÍQUIDO • Cemento Los cementos para ser usados en la fabricación d e concreto líquido son los mismos que se utilizan c o m o aglomerantes en el mortero, y por lo tanto p u e d e n ser: - C e m e n t o Pórtland tipos I y II d e acuerdo a NTP 334.009 - C e m e n t o Adicionado IP d e acuerdo a NTP 334.830 - Una mezcla d e c e m e n t o Pórtland o c e m e n t o a d i c i o n a d o y cal hidratada normalizada d e acuerdo a la NTP 339.002 ALBAÑILERÍA CON BLOQUES DE CONCRETO "@-"6"& DE COIMCIRETERAS S„A„ Página 15 • Agregado Fino El a g r e g a d o fino d e b e consistir en arena natural o m a n u f a c t u r a d a c o n las mismas características físicas de la que se especifica para el mortero. • Agregado Grueso El a g r e g a d o grueso será piedra p e q u e ñ a (confitillo) que c u m p l a c o n la granulometría especificada en la Tabla 3. De acuerdo a la NTE E-070 se podrá usar otra granulometría siempre que los ensayos d e pilas y muretes proporcionen las resistencias requeridas en los planos y las especificaciones técnicas. Tamaño de tamiz % Que pasa y " 3/8" 4,75 mm(N° 4) 2,36 mm(N° 8} 100 2 l , l 8 m m ( N ° 16) 85 @ 100 10@30 0@ 10 0@5 Tabla 3. Granulometría a g r e g a d o grueso para grout • Agua El a g u a para la preparación del concreto líquido d e b e ser limpia, potable. Debe estar libre de sales de cualquier tipo y materia orgánica. 4.2 DOSIFICACIÓN En la Tabla 4 se muestran las proporciones volumétricas del concreto líquido o grout d e acuerdo a la norma técnica de edificación E-070 de Albañilería. r f ALBAMLERDA OÚM BLOQUES DE OOIMORETO a UNICON UMION DE CQIMCIRETERAS S.A. TIPO FINO GRUESO CEMENTO 1 1 [Página Í4 ARENA CAL 0@ 1/10 0@ 1/10 21/4 @ 3 veces la suma d e los volúmenes d e los aglomerantes 21/4 @ 3 veces la suma d e los volúmenes d e los aglomerantes PIEDRA - 1 @ 2 veces la suma d e los aglomerantes Tabla 4. Dosificación concreto líquido o grout 4.3 PREPARACIÓN Y FLUIDEZ Los materiales que c o m p o n e n el grout (ver Tabla 4) d e b e n ser batidos m e c á n i c a m e n t e c o n a g u a hasta lograr la consistencia d e un liquido uniforme, sin segregación d e los agregados, c o n un revenimiento medido en el Cono d e Abrams comprendido entre 225 m m y 250 m m . 4.5 RESISTENCIA La resistencia a la compresión mínima del concreto líquido d e b e ser f'c=13,72 MPa (140 k g / c m ) m e d i d a a los 28 dias d e e d a d . El concreto líquido será muestreado y ensayado d e a c u e r d o a la NTP 399.623 (2006). De a c u e r d o a esta norma se fabrican probetas c o n una esbeltez igual a 2 q u e se fabrican en obra e m p l e a n d o c o m o moldes las unidades d e albañilería usadas en la construcción y recubiertas c o n p a p e l filtro; estas probetas no son curadas y serán mantenidas en sus moldes hasta cumplir los 28 días d e e d a d y ser ensayadas. 2 CONCRETO LIQUIDO EMBOLSADO En el mercado se ofrecen embolsados de mezclas con proporción en volumen cemento:arena 1:4 y cemento:arena:confitillo 1:2,5:1,5 que son mezclas de cemento Pórtland tipo I, arena y lo piedra que cumplen con la graduación y características especificadas en las normas anteriormente citadas. Generalmente la presentación es en bolsas de 40 Kg., a la cual se añade la cantidad de agua ALBAfffflLEflñ QÚM BLOQUES DE OOIMSRETO "@—S"@ UNICON UMOON DE CONORETERAS S.á. IPágioua 1 recomendada por el fabricante o la necesaria para obtener consistencia el asentamiento de 225 mm a 250 mm. la 5. HERRAMIENTAS Y EQUIPO Un albañil d e b e llevar consigo todas las herramientas necesarias para el trabajo en un maletín. Utilizar la herramienta correcta para el trabajo le ahorra tiempo al albañil y dinero al contratista. La c o m p r a d e las herramientas, por primera vez, p u e d e resultar un p o c o costosa, por lo que se d e b e c o n o c e r el uso indicado y el c u i d a d o a d e c u a d o d e c a d a una de ellas. 5.1 HERRAMIENTAS MANUALES DEL ALBAÑIL 1. Badilejo d e albañil 2. Bandeja para mortero 3. Topes d e m a d e r a 4. Cordel d e nylon d e 8mm 5. Botella d e plástico 6. Tensor d e línea 7. Nivel d e 1.20mt 8. Junteador (bruñador) 9. Wincha d e acero de 5mt 10. Cepillo 11. Picota d e Albañil 5.2 HERRAMIENTAS MECÁNICAS 1. Cortadora de bloques 2. Vibrador 5.3 EQUIPO MECÁNICO 1. Mezcladora ALBAÑILERÍA CON BLOQUES DE CONCRETO UNICON KINGBl^CK12xr?x3? ENTERO 12x19x39 ALBAÑILERÍA CON BLOQUES 0 E GOIMOIRETC <3¡St* UNICON UNDON OE CONCRETELAS S.A. P駡ñ® í 7 K I N G B L O C K 14x19x39 D m VIGA 14x19x39 ENTERO 14x19x39 ESQUINERO 14/19x19x39 MEDIO 14x19x19 K I N G B L O C K 19x19x39 O) 1 •l ENTERO 19x19x39 VIGA 19x19x39 ALBAÑflLERÍA CON BLOQUES DE CONCRETO MEDIO 19x19x19 S"© 1 UNICON DE CONCRETELAS S.A. KINGBLOCK TEXTURADO RÉpODH 18 UNÍ10N DE CONCRETELAS S„A. IPÉgíra 1 § ESPECIFICACIONES TÉCNICAS "KINGBLOCK" TIPO DE UNIDAD B L O Q U E DE C O N C R E T O / UNIDAD H U E C A 0 PERFORADA 9x20x40 12x20x40 14x20x40 19x20x40 ANCHO(mm) ALTO (mm) LARGO (mm) 90 120 140 190 VACÍOS % 33.0% 41.5% 46.5% 47.9% PESO POR UNIDAD Kg 10.4 11.8 12.3 16.5 138 158 168 223 FORMATO DIMENSIONES P E S O DEL MURO (sin concreto líquido) VARIACION DIMENSIONAL Kg/m 190 390 2 A N C H O , A L T O Y L A R G O < ± 2.0 mm ABSORCIÓN M E N O R A L 12% DEL P E S O S E C O RESISTENCIA A LA COMPRESIÓN (respecto al área bruta o total) TIPO III 71.4 kg/cm TIPO IV 102.0 kg/cm DENSIDAD 7 Mpa 10 Mpa 2 M A Y O R A 2,100 kg/m RENDIMIENTO (consumo) 12, 5 Und/TI 3 2 COLORES GRIS(NATURAL; PEDIDO ACABADOS L I S O Y TEXTURADO ( R U G O S O ) NORMAS TODAS LAS CARACTERISTICAS DEL KINGBLOCK ESTAN DE ACUERDO A LA N.T.P. 399.602.2002 "BLOQUES DE CONCRETO PARA USO ESTRUCTURAL, Requisitos". ROJO, NEGRO, AMARILLO Y O T R O S BAJO ALBAÑOLERÍA CON BLOQUES DE CONCRETO UNICON UMQM DE C©Nieif?ETElf?AS S„ñ. Pé@lñ& 2§ REFERENCIAS BIBLIOGRÁFICAS 1. Norma Técnica de Edificación E.070 d e Albañilería 2. Norma Técnica Peruana NTP 399.600 UNIDADES ALBAÑILERÍA. Bloques de concreto para uso estructurales. Requisitos DE no 3. Norma Técnica Peruana NTP 399.602 UNIDADES DE ALBAÑILERÍA. Bloques d e concreto para uso estructural. Requisitos 4. Norma Técnica Peruana NTP 399.610 UNIDADES DE ALBAÑILERÍA. Especificación normalizada para morteros 5. Norma Técnica Peruana NTP 399.607 UNIDADES DE ALBAÑILERÍA. Especificación normalizada d e agregados para morteros d e albañilería 6. Norma Técnica Peruana NTP 399.609 UNIDADES DE ALBAÑILERÍA. Especificación normalizada para grout de albañilería 7. Norma Técnica Peruana NTP 399.608 UNIDADES DE ALBAÑILERÍA. Especificación normalizada para agregados de grout de albañilería 8. MAMPOSTERÍA DE BLOQUES DE HORMIGÓN, Manual Técnico, Asociación Argentina del Bloque d e Hormigón AABH 9. Manual de Construcción de Mampostería d e Concreto, Instituto Colombiano de Productores de Cemento ICPC ALBñMDLEF5ÍA <S©M BLOQUES DE OOIMSRETO o: UNICON KINGBLOCK 9x19x39 o o § O) i MEDIO 9x19x19 VIGA 9x19x39 VACIOS: 33% MORTERO: 0.00679 rrr/rrf CONCRETO LIQUIDO: 0.02970 m /m (100% RELLENO) PESO MURO: 145 kg/m (SIN CONCRETO LIQUIDO) USOS: TABAQUERÍA, PARAPETOS, CERCOS BAJOS, ETC. ACABADO: LISO NORMAL ENTERO 9x19x39 3 2 2 KINGBLOCK 12x19x39 0 ^^^^^^ O) ó O) O! É V- MEDIO 12x19x19 VIGA 12x19x39 VACIOS: 43% MORTERO: 0.00784 m /rrl CONCRETO LIQUIDO: 0.05160 rrv7m (100% RELLENO) PESO MURO: 161 kg/m (SIN CONCRETO LIQUIDO) APLICACIONES: TABIQUERÍA, CERCOS, PARAPETOS, MUROS PORTANTES, ETC. ACABADO: LISO NORMAL ENTERO 12x19x39 3 2 2 2 KINGBLOCK 14x19x39 ESQUINERO 14/19x19x39 MEDIO 14x19x19 VIGA 14x19x39 VACIOS: 46.5% MORTERO: 0.00854 m7nf CONCRETO LIQUIDO: 0.06510 m7m (100% RELLENO) PESO MURO: 172 kg/rrf (SIN CONCRETO LIQUIDO) USOS: MUROS PORTANTES, TABIQUERIA, CERCOS, PARAPETOS, ETC. ACABADOS: LISO, TEXTURADO Y COLORES BAJO PEDIDO ENTERO 14x19x39 ¿ K I N G B L O C K 19x19x39 o o. i í 1 MEDIO 19x19x19 VIGA 19x19x39 VACIOS: 47.9% MORTERO: 0.01113 r n /m CONCRETO LIQUIDO: 0.09101 m7m (100% RELLENO) PESO MURO: 227 kg/m (SIN CONCRETO LIQUIDO) USOS: MUROS PORTANTES, TABIQUERÍA, CERCOS, PARAPETOS, ETC. ACABADO: LISO, TEXTURADO Y COLORES BAJO PEDIDO ENTERO 19x19x39 BHt 3 2 2 2