APLICACIÓN DEL SISTEMA HACCP A LA ELABORACION DE GELATINA ENRIQUECIDA CON VITAMINA A (2) (1) (1)

Anuncio

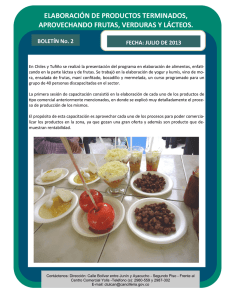

SISTEMAS DE GESTIÓN DE INOCUIDAD EN ALIMENTOS DESARROLLO DEL PRODUCTO GELATINA DE FRUTAS ENRIQUECIDA EN VITAMINA A PRINCIPIOS HACCP PRESENTADO POR: JAMES CASTRO WENDY LEMUS MARÍA MOVILLA PRESENTADO A: DOCENTE OSCAR DE CASTRO QUÍMICA Y FARMACIA UNIVERSIDAD DEL ATLÁNTICO SEMESTRE 2020-2 INTRODUCCIÓN La Norma Técnica Colombiana ISO 22000:2005 es una norma internacional adecuada para cualquier empresa de la cadena alimentaria, incluyendo organizaciones interrelacionadas como productores de equipos, material de envasado, agentes de limpieza, aditivos e ingredientes. Por tanto, debe cumplir ciertos requisitos sobre el sistema de gestión de seguridad alimentaria para asegurar la inocuidad de los alimentos a lo largo de toda la cadena alimentaria desde la misma permitiendo la calidad y salud al consumidor. OBJETIVOS Simular la elaboración de un producto alimentario, aplicando el sistema HACCP, para alcanzar la inocuidad. Establecer una alternativa para elaborar una Gelatina de frutas enriquecida con vitamina A que permiten garantizar su inocuidad. IMPLEMENTACIÓN DEL SISTEMA HACCP EN LA PRODUCCIÓN DE GELATIFRUT 1. INTEGRANTES DEL EQUIPO HACCP El equipo HACCP es un equipo multidisciplinario que no solo incluye químicos farmacéuticos sino también: ingenieros, bioquímicos, microbiólogos, especialistas externos con conocimientos de los peligros físicos, químicos y biológicos asociados al producto. El equipo HACCP está conformado por: a) Gerente o jefe administrativo: James Castro Funciones: Persona responsable de la seguridad e inocuidad de los alimentos y de la implementación del sistema APPCC b) Jefe de Control de Calidad: Wendy Lemus Funciones: persona encargada de la calidad del producto, de reportar cualquier falla que se presente, vigilar que os procesos de producción de cumpla conforme a la especificación de calidad. c) Jefe de producción: María José Movilla Funciones: persona encargada de todos los procesos de producción en la empresa, verificar las condiciones de la materia prima, materiales y equipos, dirigir el personal en la producción. 2. CARACTERIZACIÓN DEL PRODUCTO 2.1 Tabla 1 Descripción general del producto. Características del producto Nombre del producto Gelatifrut Descripción Gelatina elaborada a base de frutas naturales, que suple principalmente una de las necesidades nutricionales diarias, aportadas por las vitaminas contenidas en las frutas que son el mango y la mora, empleadas para la elaboración de dicho producto y para un mayor aporte fue enriquecido con la vitamina A Composición Color Energía total 1699.59 Humedad 1013.02 g Calcio 472.682 mg Magnesio 0.54 mg Sodio 193.13 mg Potasio 5.98 mg Fósforo 407.896 mg Proteínas 39 g Lípidos 9.8 g Carbohidratos totales 129.47 g Cenizas 2.43 g Fibra dietaria 1.37 g Hierro 8.2 g Vitamina A 329.75 ER Tiamina 0.46 mg Riboflavina 1.42 mg Niacina 5.23 mg Vitamina C 275 mg Blanco por el yogur, amarillo por el mango y rojo por la mora, lo cual se debe a las 3 capas que tiene Sabor Dulce Olor Mora, por ser la primera capa del producto. Textura Semisólida. Condiciones del manejo y almacenamiento Mantener refrigerado y consumir en su totalidad después de abrir envase. Temperatura Refrigeración, 2 - 4 °C Consumo preferente Todo tipo de población, excepto a personas intolerantes a la lactosa y diabéticas. 2.2 Valor nutricional de Gelatifrut Cuadro 1 valor nutricional en 100 gramos. 3. USO PREVISTO DEL PRODUCTO El producto es destinado a la población que requiere necesidades de una dieta rica en vitamina A, la cual no está siendo consumida en su dieta diaria. Las excepciones para el consumo del producto se destinan a personas con Diabetes establecida por la presencia de azucares, e intolerantes a la lactosa. 4. DESCRIBIR EL PROCESO Y DIAGRAMA DE FLUJO DE PRODUCCIÓN 4.1 DESCRIPCIÓN DEL PROCESO DE PRODUCCIÓN 4.1.1Fundamento Tecnológico Tamización La tamización o tamizar es un método físico para separar dos sólidos formados por partículas de tamaño diferente. Consiste en hacer pasar una mezcla de partículas de diferentes tamaños por un tamiz o un colador. Las partículas de menor tamaño pasan por los poros del tamiz o colador atravesándolo y las de mayor tamaño quedan retenidas por el mismo. Enfriamiento En materia de cocinado de alimentos, el enfriamiento es el período de tiempo o etapa durante la cual los alimentos cocinados pasan de tener temperaturas internas iguales o superiores a 65º C (una vez finalizada su cocción) a temperaturas de refrigeración. Homogenización La homogenización es un proceso que combina diversas sustancias para producir una mezcla uniformemente consistente. La homogenización se utiliza principalmente con componentes que no son solubles uno en el otro, que apenas son miscibles o no son miscibles en absoluto. Despulpado Es la operación en la que se logra la separación de la pulpa de la fruta de los demás residuos como las semillas, cáscaras y otros. Envase El envasado de los alimentos es una técnica fundamental para conservar la calidad de los alimentos, reducir al mínimo su deterioro y limitar el uso de aditivos. 4.1.2 PROCEDIMIENTO Lavado y desinfección Lavado de las frutas Limpieza y desinfección de equipos y utensilios. Pesado Se pesan las frutas a utilizar Se miden las cantidades de agua, azúcar, yogur y vitamina A requeridos. Despulpado de la fruta Se pela el mango, se licúa, se cuela y se envasa en un recipiente Se licúa la mora, se cuela y se envasa en un recipiente. Elaboración de las gelatinas A la pulpa del mango, se le añade azúcar y trozos de la misma fruta. A la pulpa de la mora, se le añade azúcar y trozos de la misma fruta. Se calienta agua hasta que hierva. Luego se adiciona los sobres de gelatina sin sabor y se homogeniza. Se le añade la vitamina A. Inmediatamente, se le adiciona agua fría y se deja reposar. Luego se mezcla la pulpa del mango con la gelatina sin sabor e igualmente con la pulpa de mora por separado. Envasado Primero, se agrega una capa de yogur en el vaso desechable y se refrigera Luego, se adiciona una capa de gelatina de mango preparada y se vuelve a refrigerar hasta que quede compacta. Se agrega otra capa de yogur y se vuelve a refrigerar. Se completa con una capa de gelatina de mora preparada. Y por último, se le coloca una tapa y se refrigera. 4.2 Diagrama de flujo del proceso de producción INICIO DE 3. PRODUCCION Materia prima Devolución No Recepción de la materia prima OTRAS MATERIAS PRIMAS Mango y Mora PCC Azúcar Blanca Vitamina A Gelatina Cumple con las especificaciones Si Selección de la fruta Lavado y desinfección Embotellamiento, se agrega la primera capa de yogur y la primera gelatina de mango PCC Se agrega la segunda capa de yogur y la gelatina de mora Enfriamiento Enfriamiento PCC PCC Sellado y Etiquetado Despulpado de la fruta Se agrega la Vitamina A PCC Pesaje de la fruta Triturado (licuado) de la fruta Se agrega la fruta y azúcar a la gelatina Final Triturado (licuado) y colado de la fruta Elaboración de la Gelatina sin sabor PCC Enfriamiento Almacenamiento PCC 5. VERIFICACION IN SITU DEL DIAGRAMA DE FLUJO Para la elaboración de gelatina de enriquecida con vitamina A, se utilizará dos tipos de fruta mango y mora, alimento con alto valor nutricional y destinado para suplir necesidades nutricionales diarias. Para lograr una mejor calidad en el despulpado de las frutas, es factible retirar las semillas, cascaras u otros residuos. Esta variedad resulta muy interesante, porque su consumo es fresco y tiene un exquisito sabor afrutado. Este producto posee un importante valor nutritivo. TAXONOMÍA DE LA FRUTA Manguifera Indica Taxonomía Reino: Plantae División: Magnoliophyta Clase: Magnoliopsida Orden: Sapindales Familia: Anacardiaceae Tribu Anacardieae Género: Mangifera M. Indica Especie: Rubus Glaucus Taxonomía Reino: Plantae División: Angiospermae Clase: Magnoliopsida Orden: Rosales Familia: Rosaceae Subfamilia: Rosoideae Tribu Rubeae Género: Subgénero Especie: Rubus Lampobatus R. glaucus ENVASE Y DISTRIBUCIÓN Envase, sellado y etiqueta Gelatifrut será envasado en vasos plásticos transparente de 9 onzas. La tapa del envase será igual de plástico y transparente. El vaso contará con la etiqueta de datos nutricionales del producto y con el nombre del producto. La descripción de sus ingredientes y precauciones. Distribución El producto final se distribuirá en cajas de poliestireno o mini refrigeradores, para mantener refrigerado el producto y a una temperatura adecuada para asegurar la estabilidad y propiedades del producto. CARACTERISTICAS DEL PRODUCTO FINAL Vida útil El producto final tiene como estimado, 8 días de vida útil si almacenado y refrigerado a temperatura adecuada. Tipo de conservación El producto debe ser refrigerado a una temperatura de 2 a 4 °C, para conservar las características obtenidas y las propiedades organolépticas. REQUISITOS MÍNIMOS Y NORMATIVIDAD Registros mínimos resolución 2310 de 24 de febrero de 1986, norma técnica colombiana 805 leches fermentadas. RESOLUCIÓN 7992 DE 1991 MINISTERIO DE SALUD, Por la cual se reglamenta parcialmente lo relacionado con la elaboración, conservación y comercialización de jugos, concentrados, néctares, pulpas, azucaradas y refrescos de frutas. . ESTRATEGIA DE DISTRIBUCIÓN Directa: dada las características de Gelatifrut, se tendrá en cuenta la comercialización directa con los clientes para su consumo. Se le recomienda el usuario, el consumo de Gelatifrut en la media mañana o por la tarde. Indirecta: de igual forma pretende realizar las ventas al consumidor por medio de la distribución de compradores mayoristas, desde el punto de venta que se encontrara en el lugar de producción. DETERMINACIÓN DE LOS PUNTOS CRÍTICOS DE CONTROL (PCC) SEGÚN EL ANÁLISIS DE PELIGROS MEDIANTE EL ÁRBOL DE DESICIONES 1. RECEPCIÓN Y SELECCIÓN DE MATERIA PRIMA (Frutas) 1. ¿Existe una o varias medidas de control? Sí. 2. ¿Ha sido la fase específicamente concebida para eliminar o reducir a un nivel aceptable la posible presencia de uno o varios peligros? Si. Es un PCC 2. TRITURADO 1. ¿Existe una o varias medidas de control? Sí. 2. ¿Ha sido la fase específicamente concebida para eliminar o reducir a un nivel aceptable la posible presencia de uno o varios peligros? SÍ. SI es un PCC 3. ELABORACIÓN DE GELATINA 1. ¿Existe una o varias medidas de control? Sí. 2. ¿Ha sido la fase específicamente concebida para eliminar o reducir a un nivel aceptable la posible presencia de uno o varios peligros? Si. SI es un PCC. 4. ALMACENAMIENTO 1. ¿Existe una o varias medidas de control? Sí. 2. ¿Ha sido la fase específicamente concebida para eliminar o reducir a un nivel aceptable la posible presencia de uno o varios peligros? Si. SI es un PCC 5. ENFRIAMIENTO 1. ¿Existe una o varias medidas de control? Sí. 2. ¿Ha sido la fase específicamente concebida para eliminar o reducir a un nivel aceptable la posible presencia de uno o varios peligros? SI. SI es un PCC 6. ENVASADO 1. ¿Existe una o varias medidas de control? Sí. 2. ¿Ha sido la fase específicamente concebida para eliminar o reducir a un nivel aceptable la posible presencia de uno o varios peligros? SÍ. Si es un PCC POSIBLES PELIGROS ETAPAS PELIGROS Y CAUSAS • Químicos: -Materia prima contaminada por funguicidas RECEPCIÓN Y SELECCIÓN • Biológicos: DE MATERIA PRIMA -Contaminación microbiológica de la materia prima. (Frutas) -Contaminación microbiológica de los medios de transporte. -Aplastamiento prematuro de las moras y el mango. Inicio de la fermentación. TRITURADO ELABORACIÓN GELATINA MEDIDAS PREVENTIVAS • Control visual para evitar la recepción de materia prima contaminada. •Condiciones higiénicas adecuadas de los medios de transporte. • Traslado adecuado de las frutas. • Biológicos: • Buenas Prácticas de -Contaminación microbiológica procedente de la materia prima manipulación. -Contaminación microbiológica, por falta de higiene de los equipos. • Mantenimiento adecuado de los depósitos. • Limpieza y desinfección adecuadas. DE • Biológicos: • Buenas Prácticas de elaboración. -Contaminación microbiológica por falta de higiene de los equipos. • Limpieza y desinfección -Gelatina vencida o dañada. adecuadas. • Mantenimiento adecuado de los equipos. • Control de la temperatura. ALMACENAMIENTO • Biológicos: -Alteraciones microbiológicas por falta de higiene de depósitos. ENFRIAMIENTO • Biológicos: -Rotura de la cadena de frío. -Contaminación microbiológica por falta de higiene. ENVASADO • Seguimiento del programa de limpieza y desinfección. • Mantenimiento de equipos y utensilios. • Seguir instrucciones del programa de limpieza y desinfección de equipos. •Mantenimiento preventivo y correcto funcionamiento del equipo. •Mantener la temperatura entre 2 a 4 °C. • Físicos: • Seguir instrucciones del -Incorporación de cuerpos extraños: insectos, polvo, partículas programa de limpieza y metálicas o de plástico, productos procedentes de los desinfección de equipos. manipuladores. • Mantenimiento preventivo y correcto funcionamiento del • Biológicos: equipo. -Falta de higiene de los equipos. • Buenas prácticas de manipulación. • Comprobación del estado físico y sanitario de los envases y sus tapas. • Almacenamiento adecuado de materiales auxiliares. PELIGROS ASOCIADOS A LOS PROCESOS DE FABRICACIÓN DE GELATIFRUT MATERIA PRIMA O ETAPA PROCESO RECEPCIÓN Y SELECCIÓN DE MATERIA PRIMA (Frutas) TRITURADO ELABORACIÓN DE GELATINA PELIGRO Restos de productos fitosanitarios y herbicidas DESCRIPCIÓ N DEL PELIGRO QUIMICO GRAVEDA D DEL PRODUCT O ALTA PROBABILIAD DE OCURRENCIA MAYOR O PROBABLE PELIGRO SIGNIFICATIV O (SI/NO) SI MEDIDA DE CONTROL Control de registros: productos y los límites máximos de residuos Aplicar medidas de control de proveedores Microorganismo s presentes en los envases y sistemas de transporte Contaminación microbiológica del equipo de triturado consecuencia de la falta de limpieza e higiene. Podría ocurrir contaminación con BIOLOGICO ALTA MAYOR O PROBABLE SI BIOLOGICO MODERAD A MENOR O MODERAD O NO BIOLOGICO BAJA MENOR O MODERAD O NO Aplicar medidas de buenas prácticas Y de transporte de proveedores Control de registro de Programa de limpieza y desinfección, supervisando los equipos antes de su utilización. Plan de mantenimiento en el Diseño higiénico de microorganismo s patógenos ALMACENAMIENT O ENFRIAMIENTO Contaminación microbiológica. Contaminación por productos de limpieza y desinfección Presencia de cuerpos extraños ENVASADO Presencia de vidrios y partes de plástico Falta de higiene en equipos instalaciones y equipos BIOLOGICO MODERAR A MAYOR O PROBABLE NO BIOLOGICO MODERAD A MENOR O MODERAD O NO FISICO ALTA MAYOR O PROBABLE SI FISICO ALTA MAYOR O PROBABLE SI BIOLOGICO BAJA MENOR O MODERAD O SI Seguimiento de higiene y limpieza. Observar Aplicar el programa de prerrequisitos de limpieza y desinfección. Controlar la temperatura. Aplicar las BPE y limpieza y mantenimient o de las áreas de envase Aplicar las BPE. Mantenimient o y cuidado en instalación y equipos Aplicar controles de higiene en envases PUNTOS CRITICOS DE CONTROL PCC PELIGRO SIGNIFICATIVO LIMITES CRITICOS MONITOREO ¿QUE? ¿COMO? Frutas con elevada carga microbiana no deseable. ¿QUIEN? Estado de maduración y sanitario de las frutas en la llegada a la bodega. RECEPCIÓN Y SELECCIÓN DE presencia de restos MATERIA PRIMA de fitosanitarios o herbicidas como (Frutas) exceso de sulfuroso FRECUENCIA ACCIONES CORRECTIVAS Garantía del agricultor que ha respetado los periodos Certificación de aplicación (Tres semanas antes de la vendimia) Frutas en estado sanitario muy deficiente. No sobrepasar los límites visual Tratar cada partida según el estado sanitario de las frutas. Restablecimiento del programa de limpieza. Evitar el uso de productos fitosanitarios o herbicidas no autorizados, fuera de plazo o en dosis superiores a las permitidas. Encargado de la El transporte de las frutas del En la recepción de la campo a la bodega será lo más rápido recepción posible. metería prima. Seleccionar las frutas y eliminando los contaminantes por hongos en la mesa de elección Avisar al proveedor y cambiarlo si la acción se repite Plan de L+D (limpieza de los recipientes de transporte que provocan la rotura del fruto. ( 60 cm desde la base del medio de transporte) Buenas prácticas de transporte Buenas prácticas de limpieza. TRITURADO Contaminación microbiológica del No colocar mosto consecuencia frutas en de la falta de porciones limpieza e higiene grandes, por de las maquinas. ejemplo la fruta de mango, puede Importante retirar no haber un las semillas de la triturado mora. homogéneo. Corte de las frutas en porciones razonables para un triturado homogéneo Visual Cada lote Operario de triturado o técnico de laboratorio Uso de gelatina inadecuada y vencidas. Gelatinas próximas a vencer, son las ELABORACIÓN DE primeras en Control de GELATINA Contaminación utilizar para no calidad y BPE perder dinero microbiana o y materia agentes patógenos prima. por gelatina en mal estado. Programa de limpieza y desinfección, supervisando las maquinas antes de su utilización. Deberá llevarse un control adecuado de las condiciones del proceso. Control de cuchillas limpias y afiladas para poder realizarse el proceso. Visual Desde recepción y Supervisor de la paródicamen calidad te. Revisar de forma visual el estado de las cajas de donde proviene. Llevar un control sobre las fechas de elaboración y vencimiento de estos polvos de preparación. Observar si no tiene agentes, suciedad o elementos que no sean comunes en los polvos de preparación. Contaminación microbiológica, sobre todo en las gelatina de frutas. ENVASADO Calidad en los envases y en la Presencia de Fragmentos Detección línea de cristales o cuerpos de producción. de vidrios y extraños. plástico en fragmentos Mantenimient los envases visual o higiénico del Aparición de equipo. residuos de limpieza de máquinas. Golpes en los Alteraciones envases por microbiológicas por mal manejo contaminantes en el para Buenas lugar de almacenar. prácticas de ALMACENAMIENTO almacenamiento almacenamie Lugar nto pequeño para poder Proceso incorrecto almacenar las de almacenamiento gelatinas. Continuo Operario de envase o técnico de laboratorio Limpieza correcta de los circuitos. Realizar controles de calidad. Usar productos de limpieza aptos y específicos. Reprocesar la producción afectada. Rechazar el lote afectado y mantenimiento correctivo. Visual Continuo Supervisor de producción y calidad Retirada de productos dañados o regados. Retirada de productos mal envasados. Devolver productos sin la descripción y etiqueta. ENFRIAMIENTO Alteración en los Condiciones Visual , parámetros de las medicion idóneas de neveras almacenamien Termometro, de registros Rutinario, medicion de y tiempos to continuo de temperatura temperatura temperatur adecuada. a Encargado del almacén y de productos terminados Retirada de la partida para comercialización. Control periódico de la gelatina Medidas correctoras específicas para cada alteración. PROGRAMA PRE REQUISITO A PUNTO DE CONTROL EN LA ELABORACION DE GELATINA DE FRUTAS ENRIQUECIDA CON VITAMINA A Procedimiento Control de recepción de frutas ¿Qué se comprueba? ¿Cómo se comprueba? ¿Dónde se comprueba? Frecuencia Responsable Sistema de Registro ¿Cuándo se hace? ¿Quién lo comprueba? ¿Cómo se registra? Se debe comprobar que llega el número correcto de frutas encargadas, en las condiciones óptimas, sin daños, maltratos, con certificados e historial de su cosecha y sí utilizaron fungicidas o químicos durante su cosecha. Con la verificación de los documentos, donde se describe la cantidad de fruta pedida, las condiciones y certificados de venta. En el almacén donde es recibida la materia prima. Cada vez que llega la fruta encargada a los proveedores. Gerente de Producción El gerente de producción, debe registrar en los formatos ya establecidos por la empresa, la cantidad de fruta o materia prima recibida, el estado de éstas, que hora se recibió, ordena revisar toda la cantidad y el aval para comenzar la producción. Procedimiento Envasado ¿Qué se comprueba? ¿Cómo se comprueba? Frecuencia ¿Dónde se comprueba? ¿Cuándo se hace? Responsable Sistema de Registro ¿Quién lo comprueba? ¿Cómo se registra? Se comprueba que la gelatina envasa y sellada, no contiene contaminantes o partículas de residuos de platicos, vidrío s o cualquier otro material que pueda afectar la salud del consumidor. Con la verificación visual de los operarios a la hora de cerrar el envase. Área de envase y empaque. Cada vez que el producto sea terminado y se envase. Jefe control de calidad. El Jefe de control de calidad, debe reportar el estado de las gelatinas envasadas, si tiene algún defecto o alguna inconsistencia. Esto se reporta en la base de datos de productos terminados. PLAN DE VERIFICACIÓN DEL HACCP VERIFICACION ACTIVIDAD A VERIFICAR Recepción de frutas. Selección materia prima Triturado FRECUENCIA REVISOR Cada 5 días Operario Gerente de Planta Todo los días Técnico de laboratorio Técnico de laboratorio operario Gerente de Planta Enfriamiento Todos los días Envasado Cada vez que se realice la operación Todo los días Almacenamiento RESPONSABLE Operario DOCUMENTACION Gerente de Planta Jefe control de Calidad Gerente de Planta ANÁLISIS ORGANOLÉPTICO: Prueba de análisis sensorial, Analizar características del producto, color, olor, sabor. NORMAS USADAS PARA LA ELABORACIÓN DE GELATIFRUT Norma ISO 9000 de Gestión de Calidad. Norma ISO 22000 de Seguridad Alimentaria Protocolos IFS, BRC también de Seguridad Alimentaria Norma ISO 14000 de Gestión medioambiental. BIBLIOGRAFIA Guías de alimentación: lineamientos metodológicos y criterio técnicos. INCAP/Universidad de Costa Rica. Costa Rica. 1995. Estrategia nacional para la prevención y control de las deficiencias de micronutrientes en colombia 2014 – 202. Bogotá, D.C. Colombia 2015.