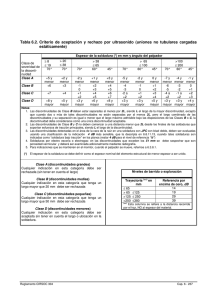

Julian Ernesto Sanabria Becerra Código: 2171174 Ensayos no destructivos Como bien sabemos en la industria de los hidrocarburos se utilizan tuberías en la mayoría de las áreas entre estas están perforación, completamiento, producción y transporte, por lo cual es de suma importancia el buen manejo y estado de las tuberías para evitar problemas y daños en el pozo o en el área ocasionado por una tubería rota, o desgastada. Por este motivo es que es importante realizar inspecciones periódicamente a las tuberías para revisar su estado y si es necesario aplicar pequeñas reparaciones o cambiar el tubo, existen una serie de pruebas o ensayos no destructivos lo cuales son el motivo de este ensayo, hablaremos acerca de tipos de ensayos más usados en la inspección de tuberías que hay o que se podrían aplicar a la industria petrolera, de que manera deben ser aplicados estos ensayos, y que ventajas o desventajas tienen, y para finalizar habrán unas pequeñas conclusiones acerca del tema. Primero hay que definir que son los ensayos no destructivos, estos son aquellos que se realizan sobre piezas semi acabadas o acabadas sin interferir con el uso futuro de estas mismas, en estos procesos la pieza no sufre modificaciones en sus características físicas o mecánicas que puedan perjudicar su uso posterior. Como primer ensayo está el de inspección visual el cual consiste en como su propio nombre lo indica inspeccionar la pieza visualmente apoyado con buena iluminación y con algún accesorio si es necesario, como por ejemplo espejos, amplificadores, baroscopios, entre otros; esta siempre es el primer paso antes de realizar cualquier otro ensayo no destructivo, pero podría también ser de baja confianza tomando en cuenta las limitaciones que tiene la visión humana, además de que en este ensayo solo se pueden encontrar discontinuidades superficiales. Otro método es el de líquidos penetrantes el cual consiste primero en realizar una buena limpieza en el material ya que si no se hace no habría buenos resultados en la prueba, posteriormente se aplica el liquido penetrante el cual si hay algún tipo de discordancia, fisura o daño en el material, y con el paso de los minutos este se penetrará en la discordancia, posterior a esto se remueve el líquido penetrante que queda en la superficie y se aplica un medio revelador, la función de este es absorber el liquido presente en las discontinuidades y esparcirlo en la superficie, y de esta manera reconocer si hay o no discontinuidades en el material, como ventajas tiene que es de fácil aplicación y lectura, y como desventajas están que la superficie debe ser tersa no rugosa y que solo se detectan discontinuidades abiertas a superficie. El siguiente método es el de partículas magnéticas, este es usado para determinar discontinuidades en materiales ferromagnéticos, ensayo el cual consiste en someter a un campo magnético a el material y por acciones del magnetismo las discontinuidades presentes distorsionan las líneas de fuerza; primero debemos realizar limpieza del material, posteriormente aplicar las partículas magnéticas, las cuales pueden ser de dos formas, húmedas o secas, luego se aplica el campo magnético al material ya sea con un imán, yugo electromagnético, bobinas o fuentes de poder portátiles, gracias al campo magnético generado, las partículas magnéticas “dibujarán” un patrón, en el cual podemos observar si hay alguna distorsión en las líneas de fuerza, indicando aso una discontinuidad ya sea superficial o poco profunda en el material, como ventajas este ensayo tiene que las pruebas son relativamente rápidas y de bajo costo, lo equipos requeridos son portátiles y adaptables a muestras pequeñas o grandes, además de que se pueden detectar discontinuidades subsuperficiales, como limitaciones tiene que solo puede ser usado en materiales ferromagnéticos, no se pueden detectar discontinuidades a grandes profundidades y que su aplicación en campo podría ser costosa debido a la necesidad de una fuente de energía eléctrica. Por ultimo está el ensayo no destructivo por ultrasonido, este se basa en el uso de ondas ultrasónicas de alta frecuencia las cuales son trasmitidas por un medio físico para detectar discontinuidades superficiales o internas, como ventajas este método tiene que tiene alta capacidad de penetración determinando asi discontinuidades superficiales y subsuperficiales además de que los resultados son conocidos inmediatamente, se puede detectar el tamaño exacto y ubicación de la discontinuidad, como limitaciones tiene que Está limitado por la geometría, estructura interna, espesor y acabado superficial de los materiales sujetos a inspección y que generalmente los equipos con un buen nivel de precisión y sensibilidad son costosos. Podemos concluir que si queremos un alto nivel de precisión y exactitud en los resultados del estado de una tubería, el método más optimo a realizar es el de ultrasonido, teniendo en cuenta que es el mas costoso de todos los métodos y en la industria de los hidrocarburos se necesita lo más rápido y económicamente viable lo recomendable es primero realizar una minuciosa inspección visual a la tubería si esta está nueva, pero si es tubería que ya ha sido utilizada anteriormente lo más recomendable es realizar el método de partículas magnéticas debido a que este tiene la capacidad de detectar fisuras o fallas tanto superficiales y subsuperficiales que estén a poca distancia, y como bien sabemos el grosor de una tubería no es muy significativo, no cabria el problema de una fisura a presente lejos de la superficie.