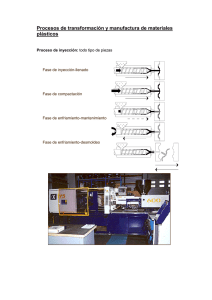

Ministerio del Poder Popular para la Educación Universitaria Instituto de Tecnología Universitario “Antonio José de Sucre” Extensión Punto Fijo Alumno: Ronny Staper V-22.217.372 Carrera: Mecánica de Mantenimiento Punto Fijo, 10 Noviembre de 2020 En el presente informe luego de un arduo trabajo de investigación se describirá todo lo referente a los procesos de laminado, trenes de laminación y extrusión, todos estos conceptos enmarcados en los procesos de fabricación por forja dentro de los grandes complejos siderúrgicos en el país y otras partes del mundo. A continuación se hará mención dentro de los procesos de laminado en caliente o en frio, sus características técnicas, métodos operativos y ejemplos industriales de aplicación del proceso mencionado anteriormente. Así mismo se conceptualizará sobre trenes de laminación en la acería como parte fundamental para el proceso de laminado el cual consiste en un conjunto de laminadores o cajas de laminación para obtener determinados perfiles. Se conoce como laminación o laminado (a veces también se denomina rolado) al proceso industrial por medio del cual se reduce el espesor de una lámina de metal o de materiales semejantes con la aplicación de presión mediante el uso de distintos procesos, como la laminación de anillos o el laminado de perfiles. El laminado sufre un proceso de deformación y conformación volumétrica en el que se reduce el espesor inicial del material trabajado mediante las fuerzas de compresión aplicadas a través de unos juegos de rodillos o por medio de canales tallados, para dar formas más complejas. Proceso de laminación, específicamente laminado plano El material sufre reducciones sucesivas en un tren de laminación continuo, como resultado de pasar a través de las cajas compuestas por cilindros de laminación, se forman los productos requeridos, de acuerdo a un diseño específico. Casi todos los metales utilizados en la industria, han sufrido una laminación en alguna etapa de su conformación. El laminado puede ser en frío o en caliente. El laminado en caliente es el que se realiza con una temperatura bastante mayor a la de la recristalización que tiene el metal. La forma actual del laminado en caliente deriva del proceso patentado por el británico Henry Cort en 1783, que es popularmente conocido como «el padre de la laminación» debido al gran impacto de dicho proceso en la industria metalúrgica. Laminación LAMINACIÓN: Primer paso en la transformación de productos metálicos. PRODUCTOS LAMINADOS: Productos semi-acabados: que sirven de materia prima a otros procesos. Productos acabados: perfiles de construcción, railes, tubos,... Algunos productos de acero hechos en molino de laminación. GRANDES INSTALACIONES: que se amortizan mediante producción masiva de productos normalizados. Las instalaciones de laminación ocupan mucha superficie en planta y su producción puede superar las 800.000Tm/año. Laminación La mayor parte de operaciones de laminación se lleva a cabo en CALIENTE: Temperatura superior a la de recristalización. Reorientación de grano: fibrado en la dirección de laminación, anisotropía direccional. Rugosidad entre 12 y 25μm (Ra)} Cuando se buscan tolerancias y acabados (incluso por debajo de 3μm Ra) se llevan a cabo pasadas en frío. Para la obtención de un producto laminado se necesitan varias operaciones en las que se va reduciendo el espesor paso a paso. EJEMPLO: Se parte de desbaste plano de200mm de espesor y se reduce el espesor hasta 35mm con dos bastidores (cilindros de desbaste). Reducción hasta chapa de 2mm de espesor usando 7 bastidores. Los cilindros se agrupan en CAJAS o BASTIDORES. El conjunto de cajas forma el TREN DE LAMINACIÓN. Existen diferentes configuraciones de bastidores (dos, tres, cuatro o más rodillos). Los cilindros suelen ser de acero forjado (normalmente) o de fundición de hierro. La laminación es un proceso de conformado por deformación plástica en el que el material fluye de modo continuo y en una dirección preferente mediante fuerzas de compresión, ejercidas al pasar el metal entre cilindros, y de cizallamiento, originadas por el rozamiento entre los cilindros y el metal. Esencialmente la laminación consiste en hacer pasar un metal entre dos rodillos separados por un hueco algo menor que el grueso del metal entrante, y que rotan en sentido contrario. Parámetros de Laminación. 1. Resistencia del material a la deformación plástica, que es función de la temperatura y las velocidades de deformación. 2. Fricción. 3. Diámetro del rodillo. 4. Presencia de un frente de tensión en el plano de la chapa. Deformaciones producidas en la laminación Al pasar un tocho entre los dos cilindros se producen varios tipos de deformaciones: Ensanchamiento: el material apenas se ensancha. Dilatación a la salida: al dejar de aplicar la presión tras salir el material de los cilindros aumenta su espesor o altura ligeramente como consecuencia de la elasticidad del material. Alargamiento-aceleración: al disminuir el espesor y aumentar muy poco su anchura la velocidad de avance del material a la salida es superior a la velocidad a la entrada. Un efecto del trabajo en caliente con la operación de laminado, es el refinamiento del grano causado por recristalización. (Procesando lupias, tochos y planchas en placas, láminas, barras, formas estructurales u hojalata.) La laminación en caliente se aplica a la conformación inicial de grandes lingotes (actualmente también se parte del producto de la fundición continua), en los que las considerables deformaciones que sufren solo son posibles con el concurso de energías mecánica y térmica simultáneamente y para altos volúmenes de producción. Los productos más comunes son placas, barras, varillas, perfiles estructurales, etc. Los productos laminados en caliente presentan superficies ligeramente rugosas cubiertas de óxido conocido como cascarilla o calamina. Las tolerancias dimensionales se sitúan entre el 2 y 5 %. Hay dos etapas en la laminación en caliente: Calentamiento y laminación desbastadora de los lingotes y petacas obtenidos en la colada en lingotera para transformarlos en blooms (palanquillas) o slabs (planchones). Nuevo calentamiento seguido de laminación forjadora y acabadora de los blooms y slabs obtenidos en el paso anterior o en máquina de colada continua para obtener, respectivamente, largos o planos. En la laminación en caliente se aprovecha la ductilidad del acero, es decir, su capacidad de deformación que es mucho mayor cuanto más elevado sea su temperatura. Productos laminados No se produce endurecimiento durante la deformación (la cantidad de deformación plástica es casi ilimitada). Algunos defectos de fundición en el material, pueden ser eliminados o minimizados sus efectos (porosidad, heterogeneidades químicas). Los acabados superficiales son de menor calidad con respecto a la laminación en frío debido a la oxidación superficial (depende del material). La precisión dimensional es menor que en el proceso en frío debido a que el metal se contrae durante el enfriamiento. Para laminado a caliente las tolerancias son mucho mayores: Planicidad: +/- 35 mm/mm en caliente Laminado a caliente tiene valores de rugosidad a los obtenidos en fundición en arena. Beneficios: El acero laminado en caliente típicamente requiere mucho menos procesamiento que el acero laminado en frío, lo que lo hace mucho más barato. Debido a que al acero laminado en caliente se le permite enfriarse a temperatura ambiente, es prácticamente normalizadoquiere decir que está libre de estrés interno que puede surgir de los procesos de templar o endurecer mecánicamente. El acero laminado en caliente es ideal donde las tolerancias dimensionales no son tan importantes como la fuerza del material en general, y donde el acabado superficial no es una preocupación clave. Donde el acabado superficial es una preocupación, la rugosidad puede ser removida por molido, arenado o decapado por baño en acido. Una vez se remueve la rugosidad, varios acabados de cepillo o espejo pueden ser aplicados también. El acero con rugosidad removida también ofrece una mejor superficie para pintura y otras cubiertas de superficie. En el proceso de laminado en caliente, el lingote colado se calienta al rojo vivo en un horno denominado foso de termo difusión, donde básicamente las palanquillas o tochos, se elevan a una temperatura entre los 900°C y los 1.200°C. Estas se calientan con el fin de proporcionar ductilidad y maleabilidad para que sea más fácil la reducción de área a la cual va a ser sometido. Durante el proceso de calentamiento de las palanquillas se debe tener en cuenta: Una temperatura alta de calentamiento del acero puede originar un crecimiento excesivo de los granos y un defecto llamado “quemado” del acero que origina grietas que no son eliminables. Una temperatura baja de calentamiento origina la disminución de la plasticidad del acero, eleva la resistencia de deformación y puede originar grietas durante la laminación. Por tanto la temperatura óptima de trabajo no es un solo valor, sino que varía en cierto rango de temperatura entre un límite superior y un límite inferior. Foso de termofusión A continuación del proceso de calentamiento se hace pasar los lingotes entre una serie de rodillos metálicos colocados en pares que lo aplastan hasta darle la forma y tamaño deseados. La distancia entre los rodillos va disminuyendo a medida que se reduce el espesor del acero. El primer par de rodillos por el que pasa el lingote se conoce como tren de desbaste o de eliminación de asperezas. Después del tren de desbaste, el acero pasa a trenes de laminado en bruto y a los trenes de acabado que lo reducen a láminas con la sección transversal correcta. Los trenes o rodillos de laminado continuo producen tiras y láminas con anchuras de hasta 2,5 m. Estos laminadores procesan con rapidez la chapa de acero antes de que se enfríe y no pueda ser trabajada. Las planchas de acero caliente de más de 10 cm. de espesor se pasan por una serie de cilindros que reducen progresivamente su espesor hasta unos 0,1 cm. y aumentan su longitud de 4 a 370 metros. Los trenes de laminado continuo están equipados con una serie de accesorios como rodillos de borde, aparatos de decapado o eliminación y dispositivos para enrollar de modo automático la chapa cuando llega al final del tren. Los rodillos de borde son grupos de rodillos verticales situados a ambos lados de la lámina para mantener su anchura. Los aparatos de decapado eliminan la costra que se forma en la superficie de la lámina apartándola mecánicamente, retirándola mediante un chorro de aire o doblando de forma abrupta la chapa en algún punto del recorrido. Las bobinas de chapa terminadas se colocan sobre una cinta transportadora y se llevan a otro lugar para ser recocidas y cortadas en chapas individuales. A demás de las chapas de acero también se pueden producir perfiles con formas (en H, en T o en L) esto se hace por medio de rodillos que tienen estrías que proporcionar la forma adecuada. La laminación en frio se aplica en el caso de producirse deformaciones con un pequeño campo de tolerancias (mayores precisiones dimensionales), cuando se desean obtener en el material características propias de estos tratamientos (mejores propiedades mecánicas), así como conseguir un acabado superficial más fino. Ejemplos son láminas, largueros, varillas, etc. La laminación en frio produce superficies lisas y mejores tolerancias dimensionales (entre 0,5 y 1 %). Tiene un acabado brillante y bastante exacto. Mejora la resistencia, la maquinabilidad. El endurecimiento por deformación plástica en frío es el fenómeno por medio del cual un metal dúctil se vuelve más duro y resistente a medida es deformado plásticamente. La resistencia del material aumenta al aumentar el porcentaje de trabajo en frío, sin embargo la ductilidad del material disminuye. Por lo general la fabricación se realiza en 5 pasos: 1. El decapado, realizado en marcha “contínua” en una línea que comprende un proceso de “limpieza” y baños con ácido sulfúrico diluido. 2. El laminado también realizado en forma contínua utilizando un rollo, llamado bobina, con varias toneladas de peso, con un ancho que varía generalmente entre 680 mm y 1000 y un espesor menor que 3 mm. 3. El desengrasado de la banda o cinta metálica ya reducida al espesor definitivo por laminación, utilizando silicato de soda activado por electrolisis. 4. El recocido, provocado en hornos continuos calentados a gas o fuel-oíl en una atmósfera neutra para evitar una oxidación provocada por la llama directa. 5. El endurecimiento, temple superficial que le confiere una serie de propiedades del orden mecánico que se aprecia por un ensayo de dureza superficial. Un laminador para laminar en frío comprende: Una rampa para ubicaren lugar a la bobina. Dispositivos de apoyo en la bobina, la cual debe girar sobre si misma durante la primera pasada. Dispositivo de arrastre formado por tres rodillos de pequeño diámetro paralelos. Endurecimiento durante la deformación. Excelentes tolerancias dimensionales y acabados superficiales. Método de bajo costo para la producción de piezas pequeñas. Ductilidad, conductividad eléctrica y resistencia a la corrosión se reducen mediante los procesos de laminación en frío. Puede generarse comportamiento anisotrópico y esfuerzos residuales. Tolerancias Placas laminadas a frio: (+/- ) 0.1mm – 0.35mm. Planicidad: +/- 15m/mm a frio. Rugosidad Superficial Excelente acabado. Laminado Plano: Involucra el laminado de planchas, tiras, láminas y placas, piezas de trabajo de sección transversal rectangular con un Ancho mayor que el espesor. Laminado de Barras y Perfiles. En el laminado de perfiles, el material de trabajo se deforma para generar un contorno en la sección transversal, es decir, donde la sección transversal del material es reducida en dos direcciones. Los productos hechos por este procedimiento incluyen perfiles de construcción como vigas en I, en L o canales en U; rieles para vías de ferrocarril y barras redondas y cuadradas, así como varillas. El proceso se realiza pasando el material de trabajo a través de rodillos que tienen impreso el reverso de la forma deseada. Laminado de Anillos. Lamina las paredes gruesas de un anillo para obtener anillos de paredes más delgadas pero de un diámetro mayor. Ejemplos: Collares para rodamientos de bolas y rodillos, llantas de acero para ruedas de ferrocarril y cinchos para tubos, recipientes a presión y máquinas rotatorias. Laminado de Roscas o Cuerdas. Se usa para formar roscas en piezas cilíndricas mediante su laminación entre dos matrices. Es un proceso de conformado en frio. Ejemplos: pernos, tornillos, etc. Laminado de Engranajes. Es un proceso de conformado en frio muy usado en la industria automotriz y donde se producen ciertos engranajes. Laminación de Tubos: Laminación de Tubos sin Costura (Perforado) Laminación de Tubos. Este proceso permite obtener tubos de diferentes diámetros mediante la reducción del diámetro de un tubo de partida. Laminación de Tubos con Costura. Este proceso consiste en obtener tubos a partir de una chapa que es curvada por la acción de unos rodillos con la forma apropiada. Se denomina así al conjunto de cajas y elementos auxiliares como motores de accionamiento de los cilindros, caminos de rodillos comandados para entrada y salida del material, cizallas, escarpadoras, etc. Clasificación según número y disposición de cajas En cuanto al número y disposición de cajas, los trenes de laminación pueden estar constituidos por una sola caja o ser múltiples: El tren más sencillo está compuesto por una caja dúo. Tren con cajas trío que disponen de tres cilindros y trenes donde se utilizan cajas cuarto que disponen de dos juegos de cilindros. Los “trenes semi continuos” están compuestos por un tren continuo precedido por una caja dúo reversible o trío que actúa como desbastadora inicial. Trenes continuos: producto laminado en una caja entra en la caja siguiente, donde sufre una nueva reducción. Se cumple la condición de continuidad (sección x velocidad lineal = constante). Un tren de laminación de alambre o tren de alambrón es un tipo complejo de instalación de la industria siderúrgica que permite, mediante un proceso de laminación en caliente, la obtención de acero en forma de barras de sección ovalada o cilíndrica en general, con espesores entre los 5 y los 30 mm de diámetro máximo y que suelen ser enrolladas en forma de bobinas para su posterior almacenamiento y expedición. Detalle de un tren de alambre con dos venas de laminación. Vista superior, se aprecia el área de tendido, en donde se realiza la refrigeración por aire. Descripción básica Dentro de un proceso productivo siderúrgico, podríamos definir un tren de laminación de alambre como un transformador del producto recibido de una colada continua de acería, en forma de palanquilla de sección cuadrada, para convertirlo mediante un proceso de laminación en caliente, por medio de rodillos de laminación, que lo van conformando en formatos ovalo-redondo hasta una gama de secciones que pueden ir de 5 milímetros de diámetro mínimo, hasta un máximo de 30 milímetros. También deberíamos incluir dentro de este proceso de fabricación, el enfriamiento en condiciones especiales para garantizar la calidad mecánica del producto, el conformado del rollo para su expedición; y la propia expedición del mismo hacía el cliente. Clasificación según número y disposición de cajas La clasificación de los diferentes trenes de laminación se hace según la cantidad de cilindros, según la disposición de las cajas, o según la función que estos realizan. Trenes de laminación según la cantidad de cilindros Según la cantidad de cilindros que tenga cada caja, éstas se dividen en cajas dúo, cajas trío, cajas de cuatro rodillos, etc. Dependiendo del sentido de rotación de los mismos, las cajas pueden ser reversibles o no reversibles. Una caja es reversible cuando el material puede pasar entre los rodillos en ambos sentidos. Generalmente, esta reversibilidad se consigue haciendo girar a los rodillos en ambos sentidos. Laminador de cuatro rodillos o cuarto: Caja de cuatro cilindros horizontales situados en un mismo plano vertical. Laminador múltiple o de racimo: Estos laminadores se componen de múltiples cilindros. El hecho de añadir cilindros que giran a la vez que los dos que realmente laminan el material es para que éstos tengan más apoyo y conseguir que no flexionen en toda su longitud, y el espesor del material de salida será más uniforme de esta manera. Tanto el laminador cuarto o el de racimo se emplean cuando se quieren obtener chapas laminadas de relativamente pequeño espesor V0 y V1 son las velocidades de entrada y de salida, respectivamente, las cuales son diferentes. La reversibilidad permite que se hagan varias reducciones con el mismo juego de rodillos, pasando simplemente el material a laminar varias veces desde direcciones opuestas. La mayor desventaja de estos laminadores es debida a los problemas técnicos asociados a la reversibilidad de la dirección. Trenes de laminación según la disposición de las cajas Lineales: Formados por varias cajas, cuyos ejes están dispuestos en línea, por lo que incluso pueden ir acoplados al mismo motor pero con el inconveniente de que todas las cajas funcionan a la misma velocidad. El material pasa por cada una de las cajas en uno y otro sentido, formando un bucle, lo cual permite obtener reducciones considerables de sección. No son de uso muy habitual. Continuos: El material se hace pasar por varias cajas, dispuestas en serie una a continuación de la otra. La velocidad de rotación de los cilindros ha de estar sincronizada, de manera que cada caja gire con la velocidad de salida del material en la caja anterior. Son la variedad más frecuentemente utilizada. Semicontinuos: Son una variante de los continuos, en los que el curso del material se puede interrumpir entre las diferentes cajas, cuando por ejemplo se desea dar algún tratamiento intermedio. Escalonados: Las cajas forman varias líneas, que funcionan con velocidades independientes, lo cual permite aumentar la velocidad de las cajas acabadoras para obtener mayor rendimiento. Este tipo de disposición se emplea cuando la sección de desbaste es excesiva para laminarlo por ejemplo en un tren en línea. Trenes de laminación según la función que realizan: De desbaste: o “Blooming”: si obtienen tochos de sección cuadrada. o “Slabbing”: si son de sección rectangular. De palanquilla: se reducen los tochos cuadrados para obtener palanquilla y los palastros para obtener llantones. Para redondos: para la obtención de redondos de acero. Para laminación de perfiles: estructuras regulares en doble T, en U, etc. Para laminación de chapas: para laminar planchas o chapas en caliente y en frío. La extrusión es un proceso utilizado para crear objetos con sección transversal definida y fija. El material se empuja o se extrae a través de un troquel de una sección transversal deseada. Las dos ventajas principales de este proceso por encima de procesos manufacturados son la habilidad para crear secciones transversales muy complejas con materiales que son quebradizos, porque el material solamente encuentra fuerzas de compresión y de cizallamiento. Además las piezas finales se forman con una terminación superficial excelente. En cierta medida, se puede hacer la analogía divulgativa de un material sólido que sale por la boquilla de una jeringuilla o matriz que se va moviendo. Se podría decir que es una especie de inyección de un material. La extrusión puede ser continua (produciendo teóricamente de forma indefinida materiales largos) o semicontinua (produciendo muchas partes). El proceso de extrusión puede hacerse con el material caliente o frío. Los materiales extruidos comúnmente incluyen metales, polímeros, cerámicas, hormigón y productos que se usan para construir. Procesos El proceso comienza con el calentamiento del material. Este se carga posteriormente dentro del contenedor de la prensa. Se coloca un bloque en la prensa de forma que sea empujado, haciéndolo pasar por el troquel. Si se requieren propiedades especiales, el material se puede tratar mediante calor o trabajado en frío. El ratio de extrusión se define como el área de la sección transversal del material de partida dividida por el área de sección transversal del material al final de la extrusión. Una de las principales ventajas del proceso de extrusión es que este ratio puede ser muy grande y aún producir piezas de calidad. Extrusión en caliente La extrusión en caliente se hace a temperaturas elevadas, así se evita el trabajo forzado y hacer más fácil el paso del material a través del troquel. La mayoría de la extrusión en caliente se realiza en prensas hidráulicas horizontales con campos de presión entre 250 y 12.000 t, presiones de entre 30 y 700 Mpa (4400 a 102.000 psi), por lo que es necesaria la lubricación, puede ser aceite o grafito para bajas temperaturas de extrusión, o polvo de cristal para altas temperaturas de extrusión. La mayor desventaja de este proceso es el costo de las maquinarias y su mantenimiento. Matrices de aluminio para extrusión en caliente Temperaturas de varios metales en la extrusión en caliente Material Temperatura [°C (°F)] Magnesio 350-450 (650-850) Aluminio 350-500 (650-900) Cobre 600-1100 (1200-2000) Acero 1200-1300 (2200-2400) Titanio 700-1200 (1300-2100) 1000-1200 (1900-2200) Aleaciones Refractarias Mayores a 2000 (4000) El proceso de extrusión es generalmente económico cuando se producen muchos kilogramos o muchas toneladas, dependiendo de los materiales que han sido empleados en el proceso. Por ejemplo, en algunos aceros se vuelve más económico si se producen más de 20.000 kg (50.000 lb). Aluminio extruido; perfiles aptos para conectores especiales. Extrusión en frío La extrusión fría se realiza a alrededor de la temperatura ambiente. La ventaja de ésta sobre la extrusión en caliente es la falta de oxidación, lo que se traduce en una mayor fortaleza debido al trabajo en frío o tratamiento en frío, estrecha tolerancia, buen acabado de la superficie y rápida velocidad de extrusión si el material es sometido a breves calentamientos. Los materiales que se tratan comúnmente con extrusión fría son: plomo, estaño, aluminio, cobre, circonio, titanio, molibdeno, berilio, vanadio, niobio y acero, sin olvidar los derivados de la arcilla o mortero de cemento para materiales de construcción. Algunos ejemplos de productos obtenidos por este proceso son: los tubos plegables, el extintor de incendios, cilindros del amortiguador, pistones automotores, entre otros. Extrusión tibia La extrusión tibia se hace por encima de la temperatura ambiente pero por debajo de la temperatura de recristalización del material, en un intervalo de temperaturas de 800 a 1800 °F (de 424 °C a 975 °C). Este proceso se usa generalmente para lograr el equilibrio apropiado en las fuerzas requeridas, ductilidad y propiedades finales de la extrusión. La extrusión tibia tiene varias ventajas comparada con la extrusión fría: reduce la presión que debe ser aplicada al material y aumenta la ductilidad del acero. Incluso puede eliminar el tratamiento térmico requerido en la extrusión en frío. Equipamiento Existen diferentes variaciones en el equipamiento para la extrusión, los cuales se distinguen por cuatro características fundamentales: 1. Movimiento de la extrusión con relación al material que será sometido a extrusión: Si el troquel se sostiene de forma estacionaria y el material de partida se mueve hacia él, se trata de una "extrusión directa". Si el material de partida está estacionario y el troquel se mueve hacia el material de partida, se trata entonces de una "extrusión indirecta". 2. La posición de la prensa, ya sea vertical u horizontal. 3. El tipo de manejo, ya sea hidráulico o mecánico. 4. El tipo de carga aplicada, ya sea convencional (variable) o hidráulica. Existen varios métodos para la formación de cavidades internas en la extrusión. Una vía es usar una barra hueca y entonces usar un mandril fijo o flotante. El mandril fijo también es conocido como tipo alemán, integrado dentro el dummy block y el mango. El mandril flotante también es conocido como tipo francés, flotadores en las hendiduras en el dummy block se alinean con el mismo al troquel cuando ocurre la extrusión. Si una barra sólida se usa como material entonces esta debe, primero, ser pasada por el mandril, antes de ser extruida por el troquel. Se utiliza una prensa especial para controlar el mandril independientemente del material de partida.1 La barra sólida puede incluso ser usada con el troquel araña, troquel tronera o troquel puente, todos estos tipos de troqueles incorporados al mandril en el troquel y mantienen el mandril en el lugar. Durante la extrusión el metal se divide y fluye alrededor de los sostenes, dejando una línea de soldadura en el producto final. El proceso de extrusión típico cuesta más de 100.000 dólares, mientras el troquelado puede costar hasta 2000. La extrusión directa, también conocida como extrusión delantera, es el proceso más común de extrusión. Este trabaja colocando la barra en un recipiente fuertemente reforzado. La barra es empujada a través del troquel por el tornillo o ariete. Hay un dummy block reutilizable entre el tornillo y la barra para mantenerlos separados. La mayor desventaja de este proceso es la fuerza requerida en la extrusión de la barra, es mayor que la que se necesita en la extrusión indirecta porque la fuerza de fricción introducida por la necesidad de la barra de recorrer completamente el contenedor. Por eso la mayor fuerza requerida es al comienzo del proceso y decrece según la barra se va agotando. Al final de la barra la fuerza aumenta grandemente porque la barra es delgada y el material debe fluir no radialmente para salir del troquel. El final de la barra, llamado tacón final, no se usa por esta razón. Extrusión indirecta En la extrusión indirecta, también conocida como extrusión retardada, la barra y el contenedor se mueven juntos mientras el troquel es estacionario. El troquel se sostiene en el lugar por un soporte que debe ser tan largo como el contenedor. La longitud máxima de la extrusión viene dada por la fuerza de la columna del soporte. Al moverse la barra con el contenedor, la fricción se elimina. Ventajas: Una reducción del 25 a 30 % de la fuerza de fricción, permite la extrusión de barras largas. Hay una menor tendencia a resquebrajarse o quebrarse en la extrusión porque no se produce calor por la fricción. El recubrimiento del contenedor durará más debido al menor uso. La barra es usada más uniformemente tal que los defectos de la extrusión y las zonas periféricas ásperas o granulares son menos probables. Desventajas: Las impurezas y defectos en la superficie de la barra afectan la superficie de la extrusión. Antes de ser usada, la barra debe ser limpiada o pulida con un cepillo de alambre. Este proceso no es versátil como la extrusión directa porque el área de la sección transversal está limitada por el máximo tamaño del tallo. Extrusión hidrostática En la extrusión hidrostática la barra se rodea completamente por un líquido a presión, excepto donde la barra hace contacto con el troquel. Este proceso puede hacerse en caliente, tibio o frío. De cualquier modo, la temperatura está limitada por la estabilidad del fluido usado. El fluido puede ser presurizado por dos vías: 1. Razón de extrusión constante: el émbolo es usado para presurizar el fluido dentro del contenedor. 2. Razón de extrusión constante: se usa una bomba, posiblemente con un intensificador de presión, para presurizar el fluido, el cual es bombeado al contenedor. Las ventajas de este proceso incluyen: No fricción entre el contenedor y la barra, reduciendo la fuerza requerida. Esta finalmente permite mayores velocidades, proporciones de la reducción más altas y menores temperaturas de la barra. Usualmente la ductilidad del material disminuye cuando se aplican altas presiones. Se pueden extruir barras largas y secciones transversales grandes. Desventajas: Las barras deben estar preparadas, adelgazado un extremo para que coincida con el ángulo de entrada del troquel. Esto es necesario para formar un sello al principio del ciclo. Usualmente las barras enteras necesitan ser pulidas para quitarles cualquier defecto de la superficie. Contener el fluido a altas presiones puede ser dificultoso. Gráfico de fuerzas requeridas por varios procesos de extrusión. Materiales Metal Metales que son comúnmente usados en procesos de extrusión: Aluminio: es el material más común, puede ser extruido caliente o frío. si es extruido caliente es calentado de 300 a 600 °C(575 a 11 00 °F) . Ejemplos de este producto incluye armaduras, marcos, barras y disipadores de calor entre otros. Cobre (600 a 1000 °C (1100 a 1825 °F)) cañerías, alambres, varas, barras, tubos y electrodos de soldadura. A menudo se requieren 100 ksi (690 MPa) para extruir el cobre. Plomo y estaño (300 °C (máximo 575 °F)) cañerías, alambres, tubos y forros exteriores de cables. La fundición de plomo también es usada en vez del prensado de extrusión vertical. Magnesio (300 a 600 °C (575 a 1100 °F)) en partes de aviones y partes de industrias nucleares. Zinc (200 a 350 °C (400 a 650 °F)), varas, barras, tubos, componentes de hardware, montajes y barandales Acero (1000 a 1300 °C (1825 a 2375 °F)) varas y pistas, usualmente el carbón acerado simple es extruido. La aleación acero y acero inoxidable también puede ser extruida. Titanio (600 a 1000 °C (1100 a 1825 °F)) componentes de aviones, asientos, pistas, anillos de arranques estructurales. Extrusión plástica La extrusión plástica normalmente usa astillas plásticas o pellets que están usualmente secas en un depósito de alimentación o tolva antes de ir al tornillo de alimentación (husillo). La resina del polímero es calentada hasta el estado de fusión por resistencias que se encuentran en el cañón de la extrusora y el calor por fricción proveniente del tornillo de extrusión (husillo). El husillo fuerza a la resina a pasar por el cabezal dándole la forma deseada (lámina, cilíndrica, tiras, etc.). El material extruido se enfría y se solidifica ya que se tira desde el troquel a un depósito de agua. En algunos casos (tales como los tubos de fibras-reforzadas), el material extruido se pasa a través de un largo troquel, en un proceso llamado pultrusión, o en otros casos pasa a través de rodillos de enfriamiento (calandria) para sacar una lámina de las dimensiones deseadas para termoformar la lámina. Se usa una multitud de polímeros en la producción de tubería plástica, cañerías, varas, barras, sellos, y láminas o membranas. Cauchos Similar a la extrusión con plásticos pero con un posterior vulcanizado por calor. Cerámicas La cerámica también puede formarse a través de la extrusión. La extrusión de la terracota se usa para producir las cañerías. Muchos ladrillos modernos también son manufacturados usando un proceso de extrusión de ladrillos. Alimentos La extrusión ha tenido una gran aplicación en el proceso de alimentación. Productos como pastas, masa de la galleta, cereales del desayuno, la comidas para bebé, las papas fritas y la comida seca, proceso, se muelen los materiales hasta darles el tamaño correcto a las partículas (usando la consistencia de la harina ordinaria). La mezcla seca se pasa a través de un pre-acondicionador donde se agregan otros ingredientes (azúcar líquido, grasas, tintes, carnes y agua que dependen del producto). La mezcla pre condicionada se pasa entonces a través de un extrusor forzándola a pasar por un troquel donde se corta a la longitud deseada. El proceso de cocción tiene lugar dentro del extrusor en el que el producto produce su propia fricción y calor debido a la presión generada (10-20 bar). El proceso de cocción utiliza un proceso conocido como el gelatinización del almidón. Los extrusores que usan este proceso tienen una capacidad de 1-25 toneladas por hora. El uso de la expulsión en el proceso cocción proporciona a los alimentos las siguientes características: Gelatinización del almidón Desnaturalización de las proteína. Inactivación de enzimas de comida crudas. La destrucción de toxinas naturalmente. Disminución de microorganismos en el producto final. Ligero aumento de la biodisponibilidad de hierro. Creación de almidones para necesidades de hiposensibilización de insulina, un factor de riesgo para el desarrollo de diabetes. Pérdida de lisina, un aminoácido esencial necesario para el crecimiento y el metabolismo del nitrógeno. Simplificación de almidones complejos, aumentando las tasas de deterioro dental. Destrucción de vitamina A (beta-caroteno). La extrusión también es utilizada para el desarrollo de comida para mascotas La forja, al igual que la laminación y la extrusión, es un proceso de fabricación de objetos conformado por deformación plástica que se realiza en caliente y en el que la deformación del material se produce por la aplicación de fuerzas de compresión. Este proceso se utiliza para dar una forma y unas propiedades determinadas a los metales y aleaciones a los que se aplica mediante grandes presiones. La deformación se puede realizar de dos formas diferentes: por presión, de forma continua utilizando prensas, o por impacto, de modo intermitente utilizando martillos pilones. Hay que destacar que es un proceso de conformado de metales en el que no se produce arranque de viruta, con lo que se produce un importante ahorro de material respecto a otros procesos, como por ejemplo el mecanizado. Tipos Los principales tipos de forja que existen son: Forja libre Forja con estampa Recalcado Forjado isotérmico Forja libre Forja libre Es el tipo de forja industrial más antiguo, este se caracteriza por que la deformación del metal no está limitada (es libre) por su forma o masa. Se utiliza para fabricar piezas únicas o pequeños lotes de piezas, donde normalmente éstas son de gran tamaño. Además este tipo de forja sirve como preparación de las preformas a utilizar en forjas por estampa. También puede encontrarse como forja en dados abiertos. Forja con estampa Este tipo de forja consiste en colocar la pieza entre dos matrices que al cerrarse conforman una cavidad con la forma y dimensiones que se desean obtener para la pieza. A medida que avanza el proceso, ya sea empleando martillos o prensas, el material se va deformando y adaptando a las matrices hasta que adquiere la geometría deseada. Este proceso debe realizarse con un cordón de rebaba que sirve para aportar la presión necesaria al llenar las zonas finales de la pieza, especialmente si los radios de acuerdo de las pieza son de pequeño tamaño y puede estar sin rebaba, dependiendo de si las matrices llevan incorporada una zona de desahogo para alojar el material sobrante (rebaba) o no. Se utiliza para fabricar grandes series de piezas cuyas dimensiones y geometrías pueden variar ampliamente. Las dimensiones de estas piezas van desde unos pocos milímetros de longitud y gramos de peso hasta varios metros y toneladas, y sus geometrías pueden ser simples o complejas. Forjado isotérmico El forjado isotérmico es un tipo especial de forja en la cual la temperatura de los troqueles es significativamente superior a la utilizada en procesos de forja convencional. Recalcado A diferencia de los procesos anteriores que se realizan en caliente, este además puede realizarse en frío. Consiste en la concentración o acumulación de material en una zona determinada y limitada de una pieza (normalmente en forma de barra). Por tanto, una consecuencia directa de este proceso es que disminuye la longitud de la barra inicial y aumenta la sección transversal de ésta en la zona recalcada. Si el proceso se realiza en frío y en los extremos de las piezas se denomina encabezado en frío. La forja tiene multitud de aplicaciones en distintos campos, como lo son bielas, cigüeñales, ejes, rejas, barandillas, cabezas de tornillos y pernos, remaches, clavos, etc. Efectos que produce la forja en caliente y el forjado isotérmico Orientación de la fibra: las propiedades mecánicas del producto variarán, mejorándolas si el esfuerzo se aplica en la dirección de la fibra formada por el proceso y empeorándolas si se aplica en dirección perpendicular. Afinamiento del grano: esto se produce a temperaturas superiores a la de recristalización pero inferiores a la de equicohesión y la forja se realiza con martillos pilones, de modo intermitente. En cambio, el afinamiento no se producirá si se supera la temperatura de equicohesión y la forja se realiza utilizando prensas, de forma continua. Eliminación de cavidades, poros, sopladuras, etc.: debido a las enormes presiones a las que el material es sometido en la operación, este es compactado y desaparecen las cavidades, poros, sopladuras, etc. (siempre que las paredes de estos defectos no estén oxidadas) Forja artesanal En este caso, la forja es el arte y el lugar de trabajo del forjador o herrero, cuyo trabajo consiste en dar forma al metal por medio del fuego y del martillo. Una forja contiene básicamente una fragua para calentar los metales (normalmente compuestos de hierro), un yunque y un recipiente en el cual se pueden enfriar rápidamente las piezas forjadas para templarlas. Las herramientas incluyen tenazas para sostener el metal caliente y martillos para golpearlo. En la forja se modela el metal por deformación plástica y es diferente de otros trabajos del metal en los que se elimina parte del material mediante brocas, fresadoras, torno, etc., y de otros procesos por los que se da forma al metal fundido vertiéndolo dentro de un molde (fundición). Al tratarse de un oficio casi en extinción, hay muy pocos artistas forjadores que realmente utilizan el hierro de forma artesanal. Materiales a los que se aplica Este proceso puede aplicarse a: Metales puros: aluminio, cobre, titanio y zinc. Aleaciones: acero, de aluminio, de cobre, de magnesio y bronces. Alta Resistencia Debido a la reorientación y al refinamiento de los granos, se produce una uniformidad del material, la cual confiere una mejor respuesta a los tratamientos térmicos. Por consiguiente es posible desarrollar la máxima resistencia de un material con la mínima variación de propiedades entre pieza y pieza. Gracias a su gran resistencia, solidez, uniformidad química y tamaño de grano fino, la forja es más apropiada en muchas aplicaciones que la fundición. También es más resistente que la soldadura, cuya eficiencia es rara vez el 100%. Una soldadura es metalúrgicamente una ranura en elementos con altos esfuerzos, requiere una inspección muy detallada (rayos X, Ultrasonidos, etc.). Integridad Estructural La forja asegura la eliminación de burbujas de gas o vacíos, que pueden ser causa de una falla inesperada. Las piezas forjadas son calentadas, prensadas, dobladas y tensionadas, por lo cual, cualquier defecto interno será sellado y corregido, las deformaciones internas rara vez se presentan. Resistencia a la Fatiga y al Impacto El proceso de forja, mediante la orientación de las fibras, desarrolla en el material la máxima resistencia a la fatiga y al impacto que se puedan conseguir. Ningún otro proceso de trabajo de metales logra estas cualidades. Para el diseño de piezas es importante la relación peso –resistencia. La forja permite reducir secciones, sin arriesgar especificaciones ni seguridad. Alta Uniformidad La forma geométrica de la pieza se obtiene con un troquel metálico, esto garantiza uniformidad dimensional y estructural. En la forja se logra que una pieza sea idéntica a la otra; por lo anterior es una ventaja para: · Tratamiento Térmico. · Maquinado. · Inspecciones. Aunque puede no ser el método más económico para hacer productos en ciertas geometrías, la historia ha demostrado que la forja tiene el más alto nivel de precisión y combinación de propiedades mecánicas. Rolado de Roscas El rolado es un proceso de forja en frío, utilizado en la fabricación de roscas externas. Es el método preferido para producir roscas exactas, isas, uniformes y de propiedades físicas superiores. Para elaborar una rosca, se utilizan dados de acero endurecidos que poseen caras talladas con el perfil de la rosca, que se presionan contra la periferia de la superficie cilíndrica lisa a roscar. La cara de trabajo de los dados, tiene una forma de rosca contraria a la barra en bruto; los dados desplazan el material formando la raíz de la rosxa, forzando el material a desplazarse radialmente. La barra en bruto tiene un diámetro igual al diámetro medio de la rosca. Análisis Estadístico de Tolerancias El análisis estadístico de tolerancias determina la probable o posible máxima variación que puede tener una dimensión. Al igual que en el análisis de la tolerancia del peor de los casos, se añaden todas las tolerancias y otras variables para obtener la variación total. Este método, sin embargo, de manera más realista asume que es muy poco probable que todas las dimensiones de la tolerancia de acumulación estén en su límite inferior del peor caso o a su límite superior al mismo tiempo. El análisis estadístico de tolerancias se basa en una serie de condiciones. Estas incluyen: Los procesos de fabricación de piezas deberán ser procesos controlados. El proceso debe estar centrado en una salida normal o en distribuciones gaussianas. Las piezas deben ser seleccionadas al azar para el ensamblaje. Esta afirmación se basa en la idea de la capacidad de intercambio, desde la ingeniería mecánica, y la idea de la independencia (o variables independientes), a partir de la estadística. Con el análisis estadístico de tolerancias los valores estadísticos para la tolerancia probable se puede calcular y similar a la peor de los casos, estas tolerancias probables quizá se añaden o se restan de la distancia nominal o el ángulo para obtener los límites mínimo y máximo estadísticos. El análisis estadístico de tolerancias también se puede utilizar para obtener predicciones del número de defectos que se pueden encontrar (defectos por ciento) para una población de piezas y ensamblajes. Los resultados del análisis estadístico de tolerancias pueden ser configurados para mostrar cuántas piezas o ensamblajes caerán dentro de un cierto rango de variación, y por el contrario, el número de piezas o conjuntos que caerán fuera de ese rango. Acumulación de tolerancias estadísticas con dimensiones 1. Seleccione la distancia (o interferencia) cuya variación quiere ser determinada. 2. Determinar si se requiere un análisis de una, dos o tres dimensiones. 3. Determinar una dirección positiva y una dirección negativa. a) El sentido positivo de una tolerancia de acumulación es fácil asignar. la dirección positiva es la dirección desde el punto A al punto B. b) Las dimensiones positivas se indican mediante la colocación de un signo "+" junto a el valor de cota. c) Ahora construir la cadena de dimensiones y tolerancias. Siempre comience en el Punto A. Si la dirección de la dimensión que se origina en los puntos A hacia B, entonces etiquetarlo mediante un signo "+", un origen con dimensión positiva, y la punta de flecha, como se describe en el punto 3.a anteriormente. Y el punto de cota de distancia de B, etiquetarlo como negativo utilizando un signo "-". 4. Convertir todas las dimensiones y tolerancias al formato de igualdad bilateral. 5. Ahora todas las dimensiones y tolerancias se introducen en un gráfico y se totalizan para reportar propósitos. 6. Coloque el valor de tolerancia para cada dimensión en la columna de la tolerancia adyacente a cada dimensión. 7. Tome cada valor de la tolerancia y saque su raíz. Coloque este valor en la Columna de tolerancia estadística junto a cada tolerancia. 8. Añadir los resultados en cada columna, poniendo los resultados en la parte inferior de la tabla. 9. Saque la raíz cuadrada de la suma de las tolerancias estadísticas (RSS). Ponga este resultado en la parte inferior de la tabla. Este es el valor RSS de la tolerancia. 10. Reste el total negativo del total positivo. Esto da como resultado una dimensión nominal o distancia. 11. Aplicar la tolerancia estadística total. Sumando y restando la tolerancia estadística de la dimensión nominal de los valores de la distancia mínima y máxima. 12. Si se desea tomar un enfoque un poco más conservador, multiplique la tolerancia de RSS por un factor de ajuste (por ejemplo, 1,5 en este ejemplo), realizar ese paso aquí, sustituyendo el valor de ajuste más grande para el valor RSS. Cálculo de tolerancias de los componentes dados para requisitos de tolerancia de ensamblaje final. A veces un requisito final tolerancia asamblea se conoce, y las tolerancias deben de determinar que se permitirá al último requisito que deben cumplir. Esto es comúnmente encontrado que los objetivos de nivel de montaje o de nivel de producto terminado han sido establecidos. Conjuntos complejos, como carrocerías de vehículos suelen ser con tolerancias utilizando una combinación de "what-if" tolerancia y el ordenador de modelado estadístico variación de software. Las iteraciones se realizan hasta que una combinación alcanzable de componente tolerancias se muestra para producir un resultado estadístico aceptable. Las tolerancias de los componentes se debe seleccionar que estén dentro de las capacidades de proceso de fabricación conocidas para la análisis para que tenga sentido. Cuando se demuestre que la tolerancia general de montaje no puede ser satisfecha mediante la asignación de tolerancias de los componentes realistas, la geometría del diseño debe ser modificado para trabajar con una mayor tolerancia. Geometría de diseño puede ser alterada por el uso de agujeros sobredimensionados o ranuras para ajustar en la asamblea o en combinación con la geometría más estricta coordinación con accesorios de montaje. Otros métodos incluyen relaciones de posición cambiantes, tales como cambiar las juntas a tope a las juntas traslapadas, el cambio de geometría de la superficie para que la desalineación sea menos evidente, con cuñas en la asamblea, lo que reduce el número de piezas, o redimensionamiento de las partes para reducir el número de tolerancias que contribuyen a la total acumulado. Diferentes industrias y preferencias conjunto de accionamiento diferentes soluciones a este dilema. Industrias donde los métodos de ensamblaje manual son frecuentes y la habilidad y el cuidado de los ensambladores se puede confiar a menudo utilizan agujeros de gran tamaño y las ranuras como una solución fácil. Industrias donde métodos automatizados de la línea de montaje o ensamblaje prevalecen habitualmente no pueden confiar en el ensamblador para realizar ajustes finos en el montaje final. El método de "what-if" también funciona bien con tolerancias simples. Suposiciones a las tolerancias pueden ser introducidas en una hoja de cálculo y los resultados estudiados. Una vez que un se obtiene un resultado satisfactorio, el estudio se ha completado. Una tolerancia de ensamblaje final 2.5 mm es dada y las tolerancias de la pieza determinadas Se utilizará una hoja de cálculo con los cálculos iterativos, en el que se supone que todas las partes tienen el mismo valor de la tolerancia y de que un resultado stackup tolerancia RSS ajustado. Otra técnica más precisa es utilizar la función Buscar objetivo de Microsoft Excel, lo que permite al analista determinar el valor de la parte de tolerancia requerida sin iteración. Con esta función el analista tolerancia puede establecer el deseado valor de tolerancia de montaje y pedir al programa para repetir un valor de tolerancia para encontrar la solución exacta. Esta es una herramienta muy poderosa. Las tolerancias derivados en la hoja de cálculo anteriormente se utilizan para los componentes en el ensamblaje. El montaje sencillo se muestra en la figura con los valores de tolerancia calculados de forma iterativa. En este ejemplo, la misma tolerancia se aplicó a cada parte. Los diferentes niveles de tolerancia de cada parte se pueden utilizar con este método de asignación de la tolerancia, así, la inserción de diferentes conjeturas valor de tolerancia en la hoja de cálculo para cada parte. Sujeción flotante y la sujeción fija, formulas y consideraciones Sujeción flotante y la sujeción fija son términos que describen dos posibles relaciones entre las características correspondientes en piezas en contacto. Estas características incluyen agujeros de paso, agujeros apretados, agujeros roscados, ranuras, llaves, chaveteros, etc. Sujeción flotante Definición: Cuando los elementos internos, tales como los agujeros , en una o más partes deben borrar una característica externa común , tal como un sujetador o un eje, que se conoce como una situación de cierre flotante. Una aplicación común es cuando un elemento de fijación pasa a través de agujeros de paso en piezas en contacto. Corolario: Los agujeros no localizan el sujetador en una situación de sujeción flotante. El sujetador es libre de " flotar " dentro de los agujeros. Todos lo que los agujeros deben hacer es permanecer fuera del camino. Un ejemplo de una relación de cierre flotante en las partes de acoplamiento se puede ver en la siguiente figura, que muestra una sección a través de dos piezas en contacto con patrones coincidentes de orificios de paso. Tenga en cuenta que los diámetros de los orificios pueden ser diferentes en cada parte. Clasificaciones de límites y ajustes Existen tres tipos de ajustes entre las características de acople de tamaño en la unión de partes. Éstas son, ajustes holgados, ajustes de transición y ajustes de interferencia. Los estándares internacionales definen sistemas de límites y ajustes que se acomodan a estas clasificaciones de ajustes, como los estándares ISO y ASME. Los estándares de clasificación de ajustes incluyen tablas de ajustes estandarizados, cada uno ofreciendo ligeramente más o menos holgura o interferencia. Los ajustes en cada tabla están agrupados para encontrar cierto conjunto de condiciones. Los tamaños nominales están enlistados con sus correspondientes límites máximos y mínimos para el eje y el hoyo. Cualquier ajuste entre el tamaño interno y externo debe ser clasificado como un ajuste de holgura, de transición o de interferencia. Ajustes Holgados El tamaño máximo del eje debe ajustarse al tamaño mínimo del hoyo con holgura. Por lo tanto el hoyo siempre es más grande que el eje. Ajustes de Transición Un ajuste de transición debe tener holgura o interferencia entre el eje y el hoyo. Esto significa que el hoyo debería ser más grande que el eje, o más pequeño. Ajuste de Interferencia (ajustes forzados) El tamaño mínimo del eje debe caber dentro del tamaño máximo del hoyo con interferencia. Esto significa que el hoyo es siempre más pequeño que el eje. Límites y Ajustes en el contexto de Dimensión y Tolerancia Geométrica La variación permitida en la orientación y locación entre las características de acople de tamaño tienden a disminuir su holgura o incrementar la interferencia entre las partes de unión. Este decremento o incremento típicamente crea un problema en la relación virtual entre las características de acople. La interferencia virtual no produce el mismo efecto funcional como la interferencia del cilindro completo entre una pareja de alfiler y agujero como podría predecirse usando las tablas de ajustes en las distintas referencias. Fisher (2011). Método estadístico de Monte Carlo El método de Monte Carlo es un método probabilístico o estocástico La clave de la simulación Monte Carlo consiste en crear un modelo matemático del sistema, proceso o actividad que se quiere analizar, identificando aquellas variables (inputs del modelo), cuyo comportamiento aleatorio determina el comportamiento global del sistema. Una vez identificados dichos inputs o variables aleatorias, se lleva a cabo un experimento consistente en: 1. Generar con ayuda del ordenador muestras aleatorias (valores concretos) para dichos inputs. 2. Analizar el comportamiento del sistema ante los valores generados. Tras repetir n veces este experimento, se dispone de n observaciones sobre el comportamiento del sistema, lo cual será de utilidad para entender el funcionamiento del mismo; obviamente, el análisis será tanto más preciso cuanto mayor sea el número n de experimentos que se lleven a cabo. Paisan y Moret (2008). Aplicación en el análisis de acumulación de tolerancia Hay varios métodos de análisis estadísticos para acumulación de tolerancias, uno de los más comunes es el método de Monte Carlo. Monte Carlo es usado para softwares de simulación de acumulación de tolerancias, lo que hace este análisis es tomar todas las variables de la acumulación y asignarles de manera arbitraria un valor dentro del rango, derivar los resultados, guardarlos y repetir este proceso varias veces para sacar un promedio y así una distribución estadística. La simulación de Monte Carlo se utiliza típicamente con software de simulación de análisis de tolerancia basada en ordenador, pero también puede ser utilizado con los modelos de hoja de cálculo. En pocas palabras, las simulaciones de Monte Carlo que adopten todas las variables en una acumulación de tolerancias. Fisher (2011). Una simulación de Monte Carlo de un montaje sencillo, se utiliza como un estudio de caso para ilustrar los procedimientos de estimación de error. Con respecto a lo investigado anteriormente sobre el proceso de manufactura de metales, se tienen especificado diferentes tipos de acabado para su uso, manejo o distribución, e este caso los 2 tipos de procesos antes mencionados. En el laminado la materia pasa entre rodillos lubricados con agua para su mejor manejo y acabado, y estas cambian la forma volumétrica por medio de altas presiones y así se subdividen en diferentes acabados, para su uso o distribución. En la forja podemos apreciar el uso de grandes fuerzas para darle al metal una forma deseada, ya sea como vigas estampados o barandales, en fin estos dos procesos tienen un fin común cambiar la forma del metal, solo que el forjado también depende mucho del laminado sobretodo en la forja con estampado. El desarrollo de este trabajo nos permitió saber la importancia de la estadística dentro del análisis de acumulación de tolerancias que son de vital importancia al momento de realizar algún montaje de una pieza, siendo con ello una herramienta muy importante durante el proceso de diseño debido a que podemos saber las características de alguna pieza antes de ser usada. El análisis de acumulación de tolerancias nos permitirá realizar piezas de mayor calidad. REPÚBLICA BOLIVARIANA DE VENEZUELA INSTITUTO UNIVERSITARIO DE TECNOLOGÍA “ANTONIO JOSÉ DE SUCRE” AMPLIACIÓN ANACO ANACO. ESTADO ANZOÁTEGUI TECNOLOGÍA MECÁNICA MENCIÓN MANTENIMIENTO EXTENSION: PUNTO FIJO ALUMNO: RONNY STAPER C.I: V-22.217.372 ASIGNACION: 2DO CORTE TEREA A REALIZAR N° I (20%) Realizar un informe analítico de los procesos de laminado, tren de laminación y extrusión, así como también, describir los procesos de fabricación mediante forjas, sus características, ajuste y tolerancia y explicar cómo se realiza un análisis estadístico de las dimensiones. Realizar una tabla que contenga las posibles fallas que se presentan en el proceso de laminado, en el tren de laminación y en la extrusión. TABLA N° I FALLAS EN EL PROCESO DE CONFORMACIÓN EN CALIENTE PROCESOS DE CONFORMACIÓN EN CALIENTE SÍNTOMAS POSIBLES CAUSAS CONSECUENCIAS Bordes ondulados Causadas por la flexión del rodillo. La tira es más delgada en los bordes que en el centro. Como consecuencia la lámina queda de diferente espesor a lo largo y ancho de la misma. Grietas son resultado de una ductilidad insuficiente a la Tº de laminado. Debido a las grieta la lámina puede fracturarse con más facilidad. PROCESO DE LAMINADO Hojeamiento o Rasgado del núcleo PROCESO DE LAMINADO TREN DE LAMINACIÓN Grietas en los bordes Defectos superficiales o estructurales falla de un cilindro de laminación en caliente Es un defecto de difícil explicación. Suele ser debido a la presencia de defectos internos en el material en bruto. Al igual que las grietas en la parte central, suelen ser debidas a la falta de ductilidad del material a la temperatura a la que se lamina. Inclusiones, impurezas u operacionales. Desgaste en cilindro de laminación. Falla en caja Uno o más cilindros fallan Excesiva potencia para realizar el trabajo Falta de lubricación Amperaje alto en el motor EXTRUSIÓN Salida de material interrumpida Las posibles causas para este suceso pueden llegar a ser: baja temperatura de la resina, mala selección de la misma, atascamientos en las rejillas, capacidad del motor o contaminación dentro del sistema. Las posibles causas de este inconveniente pueden ser el aglutinamiento de la Su apariencia y la capacidad de ser formados. Afectan la resistencia del material Apariencia resistencia y capacidad al ser formados. Bordes ondulados Falla en el producto final. Producto no terminado. tolva, puenteo, obstrucción o problemas con la chaqueta de enfriamiento. Las causas pueden ser temperaturas no adecuadas, Flujo desigual contaminación o Fallas en matrices (“surging”) problemas de transporte de fundido. El origen del problema proviene seguramente del Partículas no paquete de mallas, Producto con fisuras fundidas en la pieza un ajuste incorrecto o poros. extruida de temperaturas, contaminación, entre otras. Este tipo de defecto se asocia de manera directa al dado Producto arrugado al Piel de tiburón extrusor, la materia salir del troquel prima y/o la operación. NOTA: Por cada proceso son cinco Síntoma, Posibles causas y Consecuencia, de ese síntoma.