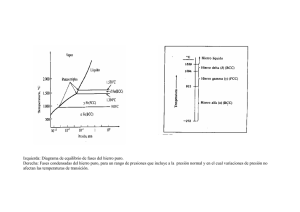

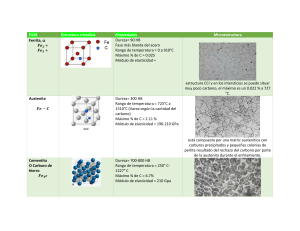

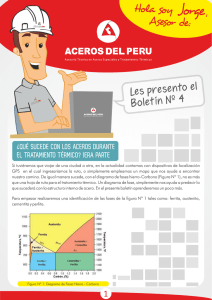

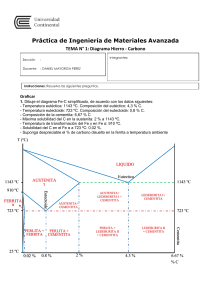

ESCUELA POLITÉCNICA NACIONAL FACULTAD DE INGENIERÍA MECÁNICA TRATAMIENTOS TÉRMICOS Franklin Chicaiza 17/12/2020 ALEACIONES DE HIERRO Y EL DIAGRAMA DE FASES HIERROCARBONO ALEACIONES DE HIERRO Una de las aleaciones más importante es el hierro-carbono tales como aceros y fundiciones. Las aleaciones férreas se clasifican según su porcentaje en carbono: • • • 0.008 % en peso de C. Se dice que es Hierro. Entre 0.008 % y 2.11% es acero, normalmente el contenido de carbono llega hasta 1% Superior a 2.11% hasta 6.7 se considera una fundición. En la práctica se consideran porcentajes de 3.5 a 4 en contenido de carbono. DIAGRAMA DE FASES HIERRO – CARBONO Figura 1. Diagrama de Fases Hierro - Carbono. La aleación Fe-C está formada de varios componentes que se pueden observar en su diagrama de fases, estos componentes son: Ferrita o Fe α (hierro alfa), es una solución sólida de C en Fe, solidifica como BCC. A temperatura ambiente la forma estable es la ferrita y sufre una transformación polifórmica llamada austenita. Disuelve 0,02 % de C a 723 ºC Disuelve 0,008% de C a temp. Amb. Austenita o Fe γ, es una solución sólida intersticial de Carburo de Fe en Fe γ, solidifica como FCC. Disuelve 2% de C a 1145ºC Cementita (𝑭𝒆𝟑 C), es un compuesto ínter metálico, la cementita se considera metaestable si se calienta entre 650 y 700 °C y se descompone para dar Fe-α y grafito en un periodo de tiempo largo. Fe Delta δ, disuelve 0.007% de C a 1487 ºC, Solidifica como BCC. No se usa industrialmente. Es de gran importancia para los tratamientos térmicos la transformación de fases del hierro y el carbono ya que según su enfriamiento y composición la microestructura definirá parte de las propiedades mecánicas de los aceros. La microestructura que se desarrolla depende tanto del contenido en carbono como del tratamiento térmico. El enfriamiento es un factor fundamental. Se puede hacerlo o muy rápido o lento, estas dos velocidades harán que la microestructura pueda ser diferente, alterando las propiedades mecánicas del acero. Los aceros eutectoides, aquí la fase austenítica sólida se encuentra en el eutectoide 0.77 % de C. La microestructura de la fase γ es simple (punto a de la línea xx’ en la figura 2) se observan granos distribuidos al azar. Una vez frio se forman las dos fases sólidas Fe-α y cementita. Por cada grano de austenita se forman dos fases con láminas de ferrita y otras de cementita (punto b de la línea xx’). La ferrita y cementita juntas se conoce como perlita. Los aceros hipoeutectoides, fase austenítica con contenido en carbono menor al eutectoide 0.77 %. En la figura 3 Para T ≈ 875 °C (punto c de la línea yy’) se ve una microestructura de Figura 2. Representación esquemática de la microestructura de un acero eutectoide. la fase γ homogénea. Cuando se enfría crece la fase α generando una región bifásica α + γ (punto d de la línea yy’). La fase α crece en el borde de grano de la fase γ. En el punto f de la línea yy’ se enfría y se pasa a la temperatura del punto eutectoide en donde la austenita se transforma en perlita y la ferrita sigue igual, esta microestructura es característica de los hipoeutectoides. La fase ferrita proveniente de la perlita se la conoce como ferrita eutectoide, se genera a partir de los granos sobrantes de la austenita y se forma a la temperatura del eutectoide,), la ferrita que nace en los bordes de grano de la austenita se llama ferrita proeutectoide. Figura 3. Representación esquemática de la microestructura de un acero hipoeutectoide. Los aceros hipereutectoides entre 0.77 y 2.11 % de Carbono para la fase austenita. En T ≈ 900 °C, la fase γ presenta microestructura homogénea con granos ubicados al azar (punto g de la línea zz’). AL enfriar se forma una región bifásica γ + cementita (punto h de la línea zz’), esta cementita, denominada proeutectoide, se origina en los bordes de grano. Cuando la temperatura llega por debajo de la del eutectoide, la austenita sobrante de composición eutectoide cambia en perlita, de tal forma que la microestructura es perlita y cementita proeutectoide Figura 4. Representación esquemática de la microestructura de un acero hipereutectoide Bibliografía: Materiales, C. De. (2005). Tema 4. Aleaciones Hierro-Carbono. Aceros y Fundiciones. 4.1. Ciencia de Materiales, 4, 1–10. http://webdeptos.uma.es/qicm/Doc_docencia/Tema4_CM.pdf