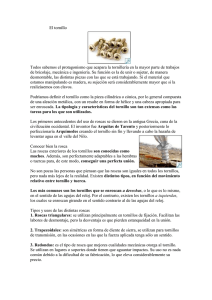

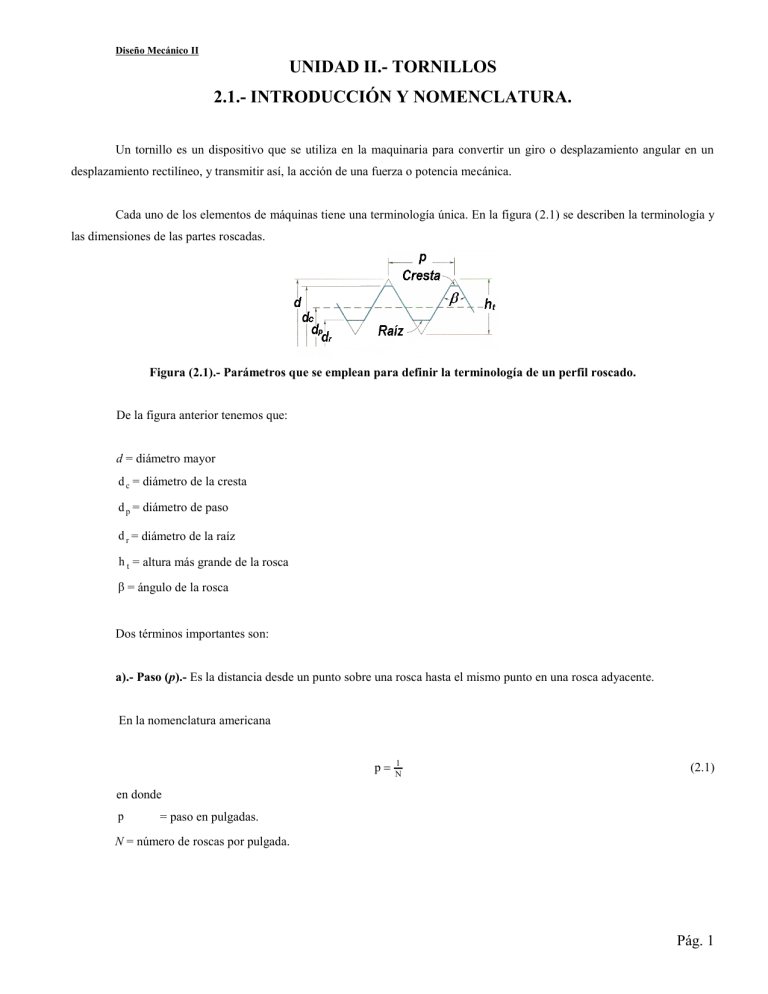

Diseño Mecánico II UNIDAD II.- TORNILLOS 2.1.- INTRODUCCIÓN Y NOMENCLATURA. Un tornillo es un dispositivo que se utiliza en la maquinaria para convertir un giro o desplazamiento angular en un desplazamiento rectilíneo, y transmitir así, la acción de una fuerza o potencia mecánica. Cada uno de los elementos de máquinas tiene una terminología única. En la figura (2.1) se describen la terminología y las dimensiones de las partes roscadas. Figura (2.1).- Parámetros que se emplean para definir la terminología de un perfil roscado. De la figura anterior tenemos que: d = diámetro mayor d c = diámetro de la cresta d p = diámetro de paso d r = diámetro de la raíz h t = altura más grande de la rosca = ángulo de la rosca Dos términos importantes son: a).- Paso (p).- Es la distancia desde un punto sobre una rosca hasta el mismo punto en una rosca adyacente. En la nomenclatura americana p 1 N (2.1) en donde p = paso en pulgadas. N = número de roscas por pulgada. Pág. 1 Diseño Mecánico II b).- Avance (l).- Es la distancia que el tornillo avanzaría en relación con la tuerca en una revolución. l Np De ésta manera para un tornillo de rosca sencilla l = p y para un tornillo de rosca doble (2.2) l = 2p, etc. En la figura (2.2) se observan las diferencias entre tornillos de rosca sencilla, doble y triple. Figura (2.2).- Tornillos de rosca a) simple, b) doble, c) triple. Se pueden usar diferentes perfiles de rosca para una amplia variedad de aplicaciones. En la figura (2.3) se presentan dos tipos. El perfil Acme se utiliza en los tornillos de potencia y en roscas de máquinas herramientas. Otro perfil es el unificado (UN) que se utiliza también con mucha frecuencia. El perfil Acme tiene un ángulo de rosca de 29 o , mientras que el unificado (UN) tiene un ángulo de rosca de 60 o . El perfil métrico (M) es popular y muy similar al perfil UN. Figura (2.3).- Perfiles de rosca. a) Acme; b) UN. En la siguiente figura se muestran detalles de los perfiles de rosca M y UN. Figura (2.4).- Detalles de los perfiles de rosca M y UN. Por medio de la figura anterior se obtiene lo siguiente: Pág. 2 Diseño Mecánico II ht 0.5 p tan 30 o 0.866p (2.3) Una vez que se conocen el paso p y la altura máxima posible de la rosca h t , se pueden obtener las diferentes dimensiones de los perfiles de rosca UN y M. El término “series de rosca” se puede aplicar a las roscas de cualquier tamaño. Cada una de las series de rosca tiene el mismo número de roscas por pulgada. Las ocho series de rosca UN de paso constante son 4, 6, 8, 12, 16, 20, 28 y 32 roscas por pulgada. Además de las series de rosca, los perfiles de rosca se clasifican por la basteza, la cual se refiere a la calidad y al número de roscas por pulgada producidas sobre un diámetro común del sujetador. Las designaciones que siguen después de las siglas UN significan lo siguiente: 1.- C = roscas de paso basto 2.- F = roscas de paso fino 3.- EF = roscas de paso extrafino Después de la designación de la basteza se continúa con el diámetro medio en pulgadas y con el número de roscas por pulgada. Por ejemplo, UNF 1/2 x 16 significa un perfil de rosca UN con roscas de paso fino, un diámetro de cresta de 1/2 pulg, y 16 roscas por pulgada. En el caso de las roscas métricas generalmente se consideran solo las designaciones basta o fina. Por ejemplo, MF 6x1 significa un perfil de rosca M con roscas de paso fino, un diámetro de cresta de 6 mm y una distancia de paso de 1 mm. Las clasificaciones anteriores solo son aplicables para roscas individuales pero no se toma en cuenta como se ajustan las partes macho y hembra del sujetador. En las unidades inglesas las roscas externas se designan por medio de la letra A, mientras que las internas por la letra B. Existen tres clases de ajuste: 1 (ajuste más suelto), 2 (ajuste normal) y 3 (ajuste apretado). Por ejemplo UNC 2x8 - 1B significa un perfil de rosca UN con rosca de paso basto, un diámetro de cresta de 2 pulg, 8 roscas de paso constante por pulg y un ajuste suelto, especificando la parte interna del sujetador. TORNILLOS DE POTENCIA. Los tornillos de potencia son dispositivos que transforman un movimiento angular en un movimiento lineal y se utilizan generalmente para transmitir potencia. Estos dispositivos se utilizan para: a) Obtener una ventaja mecánica mayor al levantar una carga. b) Ejercer fuerzas de gran magnitud, como en compactadores. c) Obtener un posicionamiento preciso de un movimiento axial. En los tornillos de potencia se usa el perfil de rosca Acme el cual se detalla más ampliamente en la siguiente figura: Pág. 3 Diseño Mecánico II Figura (2.5).- Detalles del perfil de rosca Acme. En la tabla (2.1) que se muestra a continuación, se proporciona el diámetro de la cresta, el número de roscas por pulgada, y las áreas de esfuerzo de tensión y compresión para las roscas de tornillos de potencia Acme. Diámetro de cresta, d c , pul Número de roscas por pulgada, N Área del esfuerzo de tensión, Áreas, de los esfuerzos At , pul2 cortantes, As , pul2 16 14 12 12 10 8 6 6 5 5 5 4 4 4 4 3 3 3 2 2 2 2 2 0.02632 0.04438 0.06589 0.09720 0.1225 0.1955 0.2732 0.4003 0.5175 0.6881 0.8831 1.030 1.266 1.811 2.454 2.982 3.802 4.711 5.181 7.330 9.985 12.972 16.351 0.3355 0.4344 0.5276 0.6396 0.7278 0.9180 1.084 1.313 1.493 1.722 1.952 2.110 2.341 2.803 3.262 3.610 4.075 4.538 4.757 5.700 6.640 7.577 8.511 1/4 5/16 3/8 7/16 1/2 5/8 3/4 7/8 1 11/8 11/4 13/8 11/2 13/4 2 21/4 21/2 23/4 3 31/2 4 41/2 5 Tabla (2.1).- Diámetros de cresta, roscas por pulgada y esfuerzos para rosca Acme. El área del esfuerzo de tensión es: Pág. 4 Diseño Mecánico II dr dp A t 4 2 2 (2.4) El diámetro de paso de una rosca de tornillo de potencia Acme es: d p d c 0.5p 0.01 (2.5.a) d p d c 0.5p 0.254 (2.5.b) para d c y p en pulgadas. para d c y p en mm. En la figura siguiente se muestra una carga W dentro de la cual se rosca el tornillo de soporte y la cual se puede elevar o bajar girando el tornillo. En ésta figura se muestra también el ángulo de la rosca de un tornillo Acme , el cual es de 29o, y el ángulo de avance . Figura (2.6).- Dimensiones y ángulos de un tornillo de potencia con collarín. El ángulo de avance relaciona el avance con la circunferencia de paso por medio de la siguiente expresión: tan 1 dl p (2.6) donde l = avance = mp m = 1, tornillo de roscado sencillo m = 2, tornillo de roscado doble m = 3, tornillo de roscado triple d p = diámetro de paso La distancia recorrida en la dirección axial se determina como sigue: Pág. 5 Diseño Mecánico II d s n o l n o ( mp ) (2.7) n o = número de revoluciones La figura (2.7) nos muestra las fuerzas que actúan al levantar una carga con un tornillo de potencia. (c) Figura (2.7).- Fuerzas para elevar una carga con un tornillo de potencia. En esta figura se tiene: (a) Fuerzas que actúan sobre el paralelepípedo. (b) Fuerzas que actúan sobre la sección axial. (c) Fuerzas que actúan sobre un plano tangencial. ELEVACIÓN DE LA CARGA. Observando las figuras (2.7a) y (2.7b) obtenemos la siguiente relación: Pág. 6 Diseño Mecánico II senn cos n cos tan / 2 n tan 1 (cos tan / 2) (2.8) Sumando las fuerzas verticales de la figura (2.7c) se obtiene la siguiente expresión: Pn W cos n cos sen (2..9) El par de torsión que se requiere para elevar la carga es, T W ( d p / 2 )(cos n tan ) cos n tan rc c (2.10) en donde = coeficiente de fricción entre las roscas c = coeficiente de fricción para el collarín rc = radio del collarín BAJADA DE LA CARGA. Al sumar las fuerzas verticales debe tenerse en cuenta el signo de las componentes de la fuerza de fricción, ya que éstas cambian de signo. La expresión que se obtiene es: Pn W cos n cos sen (2.11) rc c (2.12) El par de torsión que se requiere para bajar la carga es, T W ( d p / 2 )( cosn tan ) cosn tan POTENCIA Y EFICIENCIA. Potencia. Pág. 7 Diseño Mecánico II Una vez que se conoce el par de torsión T , podemos determinar la potencia que se transfiere por el tornillo mediante la siguiente expresión: H Tn a 63025 (2.13) En donde, H = potencia en hp n a = rpm del tornillo T = par de torsión en lb-pul En el sistema internacional, H T (2.14) En donde, H = potencia en Watts T = par de torsión en N–m = velocidad angular en rad/seg EFICIENCIA. La eficiencia de un mecanismo de tornillo es la razón entre el trabajo de salida y el trabajo de entrada, o Wl 2 T x100 (2.15) = eficiencia en % l = avance, m, pul W = carga, N, lb-pul SUJETADORES ROSCADOS. Pág. 8 Diseño Mecánico II Un sujetador es un dispositivo que sirve para conectar o unir dos o más elementos. El sujetador más común es el roscado, el cual se utiliza para sujeciones no permanentes; es decir, que puede ser desensamblado fácilmente sin recurrir a su destrucción como ocurriría con otro tipo de uniones tales como las remachadas o soldadas. Tipos de sujetadores roscados. La siguiente figura representa tres tipos de sujetadores roscados: a).- De perno y tuerca, b).- Tornillo de cabeza, c).Birlo. Figura (2.8).- Tres tipos de sujetadores roscados. (a) Perno y tuerca; (b) Tornillo de cabeza; (c) Birlo. 2.3.2.- ANÁLISIS DE CARGA DE PERNOS Y TUERCAS. El perno y la tierca se pueden considerar como un sistema de resortes como se presenta en la figura siguiente: Figura (2.9).- Ensamble de perno y tuerca, Simulado mediante un resorte de perno y junta. El perno se considera como un resorte de tensión con una rigidez k b . La junta que une varios miembros, se considera como un resorte de rigidez k j . Pág. 9 Diseño Mecánico II Figura (2.10).- Fuerzas contra deflexión del perno y junta cuando se aplica una carga externa. (extensión del perno = reducción en la contracción de la junta) De la figura (2.10) se tiene que: Pb = carga sobre el perno P j = carga sobre la junta Pi = precarga P = incremento en Pb más la disminución en P j De acuerdo con la figura anterior se obtiene lo siguiente: P Pi k je k Pi k b e k 0 ek P k b k j (2.16) La carga sobre el perno es: Pb Pi k b e k Pi Pk b kb k j Pi C k P (2.17) En donde Ck kb k b k j (2.18) (parámetro adimensional de la rigidez) La carga sobre la junta es: Pj Pi k je k Pi Pk j k j kb Pi (1 C k )P (2.19) Pág. 10 Diseño Mecánico II RIGIDEZ DEL PERNO. El perno se trata como un resorte en serie cuando se consideran el cuerpo y la sección roscada. El perno también puede tener diámetros diferentes debido a otras especificaciones, por lo que su rigidez se determina como sigue: 1 1 1 1 ......... kb kb1 kb2 kb3 (2.20) De acuerdo con la figura (2.11) la rigidez del perno se calcula mediante la expresión 1 4 Lse Lte 4 Ls 0.4 d c Lt 0.4 d r d2 kb E d 2 d r2 E d r2 c c (2.21) donde d c = diámetro de la cresta, m d r = diámetro de la raíz, m Figura (2.11).- Perno y tuerca. (a) Ensamble, (b) Representación del eje escalonado del cuerpo y la sección roscada. Para roscas estandarizadas la longitud roscada se calcula por las siguientes expresiones: Pág. 11 Diseño Mecánico II L 125 2d c 6 Lt 2d c 12 125 L 200 2d 25 L 200 c (roscas métricas) ( 2.22) 2d 0.25 pul Lt c 2d c 0.50 pul (serie en pulgadas) (2.23) L 6 pul L 6 pul donde Lt = longitud roscada, mm L = longitud total del perno d c = diámetro de la cresta, mm RIGIDEZ DE LA JUNTA. El cálculo de la rigidez de la junta es mucho más complicado que la determinada para el perno. Una de las aproximaciones más frecuentes es que el esfuerzo que se induce en la junta es uniforme en toda la región que rodea al agujero del perno, con un esfuerzo nulo fuera de esa región. Con frecuencia se emplean dos troncos cónicos simétricos alrededor del plano medio de la junta; cada uno con un ángulo del vértice . En la figura siguiente cónico de la junta en un ensamble de perno y tuerca. Debemos notar que dw se representa el esfuerzo del tronco es el diámetro de la arandela. Figura (2.12).- Ensamble de perno y tuerca con representación del esfuerzo del tronco cónico de la junta. Para determinar la rigidez de la junta, se recomienda la siguiente expresión: Pág. 12 Diseño Mecánico II k ji E i d c tan (2.24) 2 L i tan d i d c )( d d ) 2 ln ( L tan d d )( di dc ) i c i c i donde Li = longitud axial del tronco cónico, m d i = diámetro del tronco cónico, m Siempre se usa el más pequeño de los diámetros de los troncos cónicos. Para el miembro más cercano a la cabeza del perno o de la tuerca d i d w 1.5d c . La rigidez resultante de la junta es 1 1 1 1 ....... k j k j1 k j2 k j3 (2.25) RESISTENCIA. Carga de prueba de un perno ( Pp ) .- Es la carga máxima que un perno puede soportar sin adquirir una deformación permanente. Resistencia de prueba (Sp ) .- Es el valor límite del esfuerzo que se determina usando la carga de prueba y el área de esfuerzo de tensión; esto es, Sp Pp At (2.26) La resistencia de prueba define los grados de los pernos o clases en la que se especifica el material, el tratamiento térmico y la resistencia de prueba mínima para el perno o el tornillo. En las tablas (2.2) y (2.3) se proporciona la información de la resistencia para pernos grados SAE y métricos respectivamente. Grado Rango de los Resistencia a la diámetros de rotura por Resistencia a Resistencia de prueba, Pág. 13 Diseño Mecánico II SAE la cresta d c , tensión, Sut , kpsi la fluencia, S y , pul Sp , kpsi kpsi 1 ¼ - 11/2 60 36 33 2 ¼-¾ 74 57 55 1 > ¾ - 1 /2 60 36 33 4 ¼ - 11/2 115 100 65 5 ¼-1 120 92 85 1 > 1 - /2 105 81 74 7 ¼ - 11/2 133 115 105 8 ¼ - 11/2 150 130 120 Tabla (2.2).- Resistencia de pernos de acero para varios tamaños en pulgadas. Grado Diámetro de la Resistencia a la Resistencia a Resistencia cresta d c , mm rotura por la fluencia, S y , de prueba, tensión, Sut , MPa Sp , métrico MPa MPa 4.6 M5-M36 400 240 225 4.8 M1.6-M16 420 340 310 5.8 M5-M24 520 415 380 8.8 M17-M36 830 660 600 9.8 M1.6-M16 900 720 650 10.9 M6-M36 1040 940 830 12.9 M1.6-M36 1220 1100 970 Tabla (2.3).- Resistencia de pernos de acero para varios tamaños en milímetros. En la tabla (2.4) se dan las dimensiones y las áreas de esfuerzo de tensión para roscas bastas y finas UN. La ecuación para las áreas de esfuerzo es Pág. 14 Diseño Mecánico II A t (0.7854) d c 0.9743 n 2 (2.27) en donde d c = diámetro de la cresta n = número de roscas por pulgada Diámetro de la cresta d c , pul 0.0600 0.0730 0.0860 0.0990 0.1120 0.1250 0.1380 0.1640 0.1900 0.2160 0.2500 0.3125 0.3750 0.4735 0.5000 0.5625 0.6250 0.7500 0.8750 1.0000 1.1250 1.2500 1.3750 1.5000 1.7500 2.0000 Roscas bastas (UNC) Área del Número esfuerzo de roscas de tensión, por pulgada, At , n pul2 64 0.00263 56 0.00370 48 0.00487 40 0.00604 40 0.00796 32 0.00909 32 0.0140 24 0.0175 24 0.0242 20 0.0318 18 0.0524 16 0.0775 14 0.1063 13 0.1419 12 0.182 11 0.226 10 0.334 9 0.462 8 0.606 7 0.763 7 0.969 6 1.155 6 1.405 5 1.90 41/2 2.50 Roscas finas (UNF) Área del Número esfuerzo de roscas de tensión, por pulgada, At , n pul2 80 0.00180 72 0.00278 64 0.00394 56 0.00523 48 0.00661 44 0.00830 40 0.01015 36 0.01474 32 0.0200 28 0.0258 28 0.0364 24 0.0580 24 0.0878 20 0.1187 20 0.1599 18 0.203 18 0.256 16 0.373 14 0.509 12 0.663 12 0.856 12 1.073 12 1.315 12 1.581 - Tabla (2.4).- Dimensiones y áreas del esfuerzo a tensión para roscas UN bastas y finas. En la tabla (2.5) se dan las dimensiones y las áreas de esfuerzo de tensión para perfiles de rosca M. La ecuación correspondiente para las áreas de esfuerzo es Pág. 15 Diseño Mecánico II A t (0.7854 )( d c 0.9382 p) 2 En ésta ecuación tanto el diámetro de la cresta d c como el paso p están en milímetros. Roscas bastas (MC) Roscas finas (MF) Área Área Diámetro de la cresta, d c , mm (2.28) del esfuerzo de Paso, p, mm tensión, A t , del esfuerzo Paso, p, mm de tensión, A t , mm2 mm2 1 0.25 0.460 - - 1.6 0.35 1.27 0.20 1.57 2 0.40 2.07 0.25 2.45 2.5 0.45 3.39 0.35 3.70 3 0.50 5.03 0.35 5.61 4 0.70 8.78 0.50 9.79 5 0.80 14.20 0.50 16.1 6 1.00 20.10 0.75 22 8 1.25 36.6 1.00 39.2 10 1.50 58.0 1.25 61.2 12 1.75 84.3 1.25 92.1 16 2.00 157 1.50 167 20 2.50 245 1.50 272 24 3.00 353 2.00 384 30 3.50 561 2.00 621 36 4.00 817 3.00 865 42 4.50 1121 - - 48 5.00 1473 - - Tabla (2.5).- Dimensiones y áreas de esfuerzo a tensión para roscas métricas bastas y finas. PERNO PRECARGADO (CARGA ESTÁTICA). La ecuación (2.17) se puede escribir en términos del esfuerzo como sigue: Pág. 16 Diseño Mecánico II b Pb At Pi At Sp Pi At Pmáx n s C k At Ck P At (2.29) La resistencia de prueba se determina por (2.30) donde A t = área del esfuerzo de tensión Pi = Precarga A partir de la ecuación (2.30) se obtiene el factor de seguridad de la falla del perno: n sb A tSp Pi Pb , máx Ck (2.31) donde Pb ,máx = carga máxima aplicada sobre el perno SEPARACIÓN DE LA JUNTA. Pág. 17 Diseño Mecánico II La separación ocurre cuando en la ecuación (2.19) P j = 0. De esta forma, el factor de seguridad que protege contra la separación es: n sj Pi Pj, máx (1Ck ) (2.32) en donde Pj,máx = carga máxima aplicada a la junta La cantidad de precarga que se aplica a los pernos bajo condiciones estáticas, es un término medio entre la sobrecarga del perno y la separación. La precarga se da para conexiones reutilizables y permanentes como Pi 0.75 Pp para conexiones reutilizables Pi 0.90 Pp para conexiones permanentes En la práctica las precargas raramente se especifican debido a que éstas son muy difícil de medir durante el ensamble de las conexiones con pernos; sin embargo se tienen dos alternativas: 1. Se especifica un par de torsión para su aplicación durante el apriete, el cual se controla mediante un torquímetro. 2. Se define un número de rotaciones de un “estado ajustado”, como el de una media vuelta. PERNO PRECARGADO (CARGA DINÁMICA). El efecto de la precarga es mayor para las juntas cargadas dinámicamente que para las cargadas estáticamente. Como es más probable que la falla por carga cíclica ocurra para el perno, solo se analiza éste elemento. Las cargas alternante y media que actúan sobre el perno se determinan por las expresiones siguientes: Pba Pb ,máx Pb ,min 2 C k ( Pmáx Pmin ) 2 Ck Pa (2.33) Pág. 18 Diseño Mecánico II Pbm Pb ,máx Pb ,min 2 Pi C k ( Pmáx Pmin ) 2 Pi Ck Pm (2.34) Los esfuerzos alternante y medio se expresan como a m C k Pa n s At (2.35) Pi C k Pm n s At (2.36) El factor de seguridad no se aplica a la precarga. El factor de seguridad se determina mediante el criterio de falla por fatiga de Goodman. La teoría de Goodman se expresa como sigue: K f a Se ns Sm 1 (2.37) ut S ut i C k K f Pa At (2.38) Sut Pm Se A t K f = factor de concentración de esfuerzos por fatiga Grado Grado Roscas Roscas Filete SAE métrico laminadas cortadas 0-2 3.6 – 5.8 2.2 2.8 2.1 4-8 6.6 – 10.9 3.0 3.8 2.3 Tabla (2.6).- Factores de concentración de esfuerzos por fatiga K f para elementos roscados. Problema 2.1.- Un tornillo de potencia Acme ( 29 o ) de rosca doble se usa para levantar una carga de 1350 lb. El diámetro exterior del tornillo es de 1.25 pul y el diámetro medio del collarín es de 2 pul. Los coeficientes de fricción son 0.13 para la rosca y 0.16 para el collarín. Determinar lo siguiente: a) Las dimensiones geométricas del tornillo. b) El par de torsión requerido para levantar y bajar la carga. c) La eficiencia al levantar la carga. d) La carga correspondiente a la eficiencia, si la eficiencia al levantar la carga es de 18 %. Solución: Pág. 19 Diseño Mecánico II a). De la tabla (2.1) para un diámetro de la cresta de 1.25 pul, N = 5 roscas por pulgada. El paso p = 1/N = 1/5 = 0.2 Para rosca doble el avance es l = mp = 2(0.2) = 0.4 pul El diámetro de paso es d p d c 0.5p 0.01 = 1.25 – 0.5(0.2) – 0.01 =1.14 pul Ec (2.6): tan 1 dl tan 1 p 6.373 o 0.4 1.14 Ec (2.8): n tan 1 (cos tan / 2) tan 1 (cos 6.373 o )(tan 14 .5o ) = 14.414o b).- Para elevar la carga: T W ( d p / 2 )(cos n tan ) cos n tan rcc Ec (2.10): 1.14 (cos14.41o tan 6.373o 0.13) T 1350 2 (1)(0.16) 408 lb-pul cos14.414 o 0.13 tan 6.373o Para bajar la carga: T W ( d p / 2 )( cos n tan ) cos n tan rcc Ec (2.12): 1.14 ( 0.13 cos14.41o tan 6.373o ) T 1350 2 (1)(0.16) 233 lb-pul cos14.414 o 0.13 tan 6.373o c).- Ec (2.15): d).- Wl 2 T Wl 2 T x100 W x 0.4 x100 1350 x100 21.06 % 2 ( 408) 2 ( 408)(18) 100 x 0.4 1153.59 lb Problema 2.2.- Un perno M12 de paso basto, clase 5.8 ensamblado con una tuerca hexagonal sirve para mantener unidas dos partes de una máquina, como se muestra en la figura., determinar: a) La rigidez del perno y el miembro. b) La carga externa máxima que el conjunto puede soportar para un factor de seguridad de la carga de 2.5. c) El factor de seguridad que protege contra la separación de los miembros. d) El factor de seguridad que protege contra la fatiga si una carga externa repetida de 10 KN se aplica al conjunto de ensamble. Pág. 20 Diseño Mecánico II Solución: a). Rigidez del perno y el miembro: Los módulos de elasticidad son: Para el aluminio: Eal = 72 GPa Para el acero: Eac = 207 GPa, De la tabla 2.5 de tiene que: d c =12mm, p = 1.75 mm, A t = 84.3 mm2 De la figura del problema: L t = 20 mm, L s = 40 mm ht 0.5 p tan 30o 0.866p = 1.5155 mm De la figura (2.4) se obtiene el diámetro de la raíz: d r d c 2(0.625 h t ) 12 2(0.625 x1.5155 ) 10 .1056 mm La rigidez del perno se obtiene como sigue: 1 kb 1 kb 4 ( 207 x10 9 ) 4 E L s 0.4d c d c2 L t 0.4 d r d 2r 0.04 0.4( 0.012) 0.02 0.4( 0.0101056) ( 0.012) 2 ( 0.0101056) 2 k b 297 .468 MN/m La rigidez de la junta se obtiene a partir de la ecuación (2.24): Pág. 21 Diseño Mecánico II k ji E i d c tan (a) ( 2 L i tan d i d c )( d d ) ln ( 2 L tan d d )( di dc ) i c i c i Tramo I, E1 = Eal =72 GPa, d1 1.5d c 1.5(12 ) 18 mm, L1 = 30 mm = 0.03 m En la ecuación (a) se tiene: k j1 ( 72 x109 )(0.012) tan 30o ( 0.06 tan 30 o 0.0180.012 )( 0.0180.012 ) ln o ( 0.06 tan 30 0.0180.012 )( 0.0180.012 ) = 1,368.226 MN/m Tramo II, EII = E1 = 72 GPa, d 2 = 2(25)tan30o + 18 = 46.87 mm = 0.04687 m k j2 ( 72 x109 )(0.012) tan 30o = 26,269.07 MN/m ( 0.01 tan 30 o 0.046870.012 )( 0.046870.012 ) ln o ( 0.01 tan 30 0.046870.012 )( 0.046870.012 ) Tramo III, EIII = Eac = 207 Gpa, d 3 d1 18 mm = 0.018 m k j3 1 kj 1 k j1 ( 207 x109 )(0.012) tan 30o ( 0.05 tan 30 o 0.0180.012 )( 0.0180.012 ) ln o ( 0.05 tan 30 0.0180.012 )( 0.0180.012 ) 4,149.80 MN/m 1 1 k1 k1 1,3681.226 26, 269 4,149 .07 .8 j2 j3 k j = 990.18 MN/m El parámetro de la rigidez de la unión es: Ck kb kb k j 297.468 297.468 990.18 = 0.231 (b).- Carga externa máxima que puede soportar el conjunto: Tabla (2.3) para un perno de grado 5.8, S p = 380 MPa, Sut = 520 MPa, S y = 415 MPa Pi 0.75 Pp = 0.75(380x106)(84.3x10-6) = 24.025 KN n sb A t S p Pi Pb ,máx C k Pb , máx (84.3 x10 6 )(380 x10 6 ) 24, 025 0.231x 2.5 = 13,868.4 KN (c).- Factor de seguridad contra la separación de la junta: Pág. 22 Diseño Mecánico II n sj Pi Pj,máx (1 C k ) 13,868.4 x (1 0.231) =2.25 24, 025 (d).- Factor de seguridad que protege contra la fatiga: Pa At Pmáx Pmin 2A t Pm At Pmáx Pmin 2A t i Pi At 10, 000 0 2 x 84.3 x10 6 10, 000 0 2 x 84.3 x10 6 24, 025 84.3 x10 6 = 59.31 MPa = 59.31 MPa = 285 MPa Se k a k b k c k r k dSe (1)(1)(1)(1)(1)( 0.45 x 520 ) 234 Mpa Tabla (2.6) para roscas laminadas K f 2.2 ns S ut i C k K f Pa At Sut Pm Se A t 520 285 ( 0.231) 2.2 x 59.31 520 59.31 234 = 2.9 Pág. 23