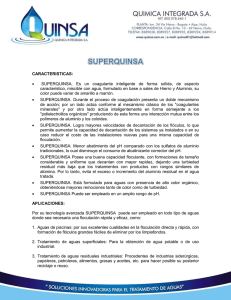

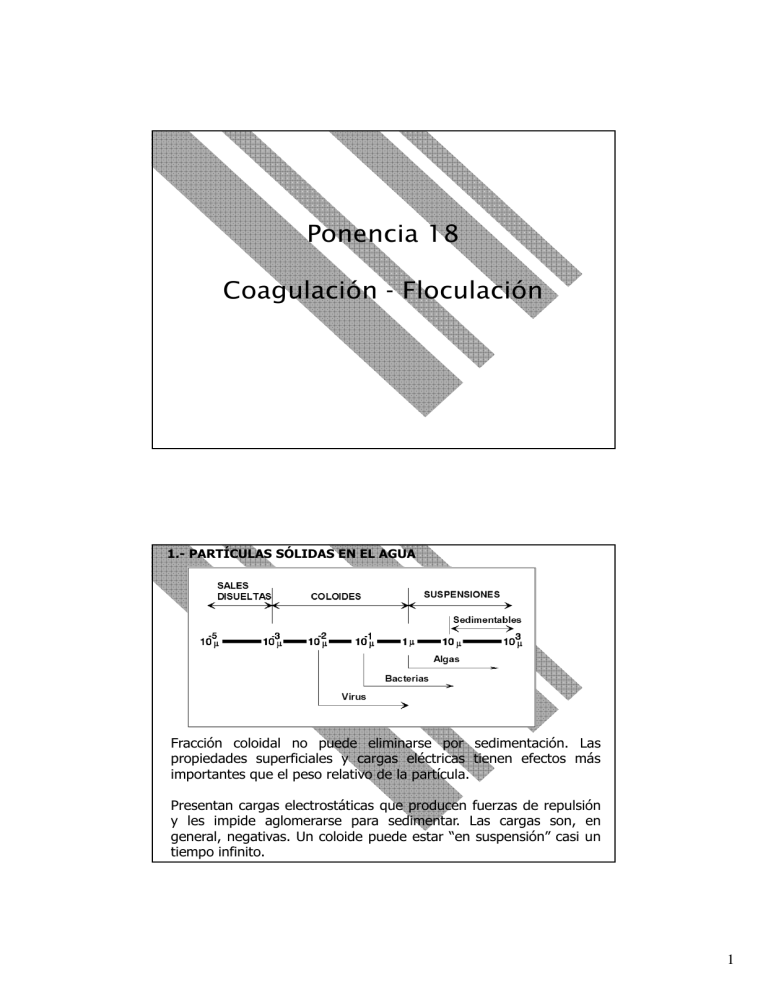

Ponencia 18 Coagulación - Floculación 1.- PARTÍCULAS SÓLIDAS EN EL AGUA Fracción coloidal no puede eliminarse por sedimentación. Las propiedades superficiales y cargas eléctricas tienen efectos más importantes que el peso relativo de la partícula. Presentan cargas electrostáticas que producen fuerzas de repulsión y les impide aglomerarse para sedimentar. Las cargas son, en general, negativas. Un coloide puede estar “en suspensión” casi un tiempo infinito. 1 Para eliminar los coloides se requiere productos químicos capaces de: desestabilizar (neutralizar) la carga de los coloides agregar las partículas desestabilizadas El proceso se denomina COAGULACIÓN - FLOCULACIÓN. 2.- COAGULACIÓN - FLOCULACIÓN Coagulación: desestabilización de coloides. Requiere < 1 seg. Es importante que el reactivo se mezcle rápidamente con toda el agua, pero a escala real conseguir una buena mezcla puede llevar de 30 seg. a 3 min. Para alcanzar buena mezcla, se emplean técnicas en las que se aplica mucha energía y turbulencia (MEZCLA RÁPIDA). Los coloides desestabilizados no tienen tamaño óptimo para decantar en períodos cortos. Con la floculación se consigue agregarlos (SS no coloidales también pueden ser floculados). La agregación se optimiza si las partículas chocan y si hay algo que cree enlaces entre ellas y mantenga el contacto. Lo primero se consigue mediante la mezcla y lo segundo con los floculantes. El proceso es lento, y requiere poca energía (MEZCLA LENTA). Se adoptan TRH de 10 a 30 min. 2 3.- Reactivos químicos Se emplean productos coagulantes, floculantes y coadyuvantes. 3.1.- Coagulantes Sulfato de aluminio: Al2 (SO4)3; venta en forma granular o líquida. Cloruro férrico: FeCl3, poco usado en potabilización porque da color. Se suele encontrar en forma líquida en concentraciones de 37 – 47 %. Sulfato ferroso y férrico: FeSO4 · 7H2O y Fe2 (SO4) · 3H2O; se suministran en forma sólida. Policloruro de aluminio (PAC): mejora las propiedades del sulfato de aluminio, Cl3n-m(OH)mAln. (sol. < 40%) Polímeros: en coagulación se usan poco individualmente. Uso muy extendido en la floculación. 3.2.- Floculantes El tamaño de los coloides desestabilizados se puede aumentar con la adición de productos de elevado peso molecular e hidrosolubles que, por disociación electrolítica, dan formas iónicas múltiples capaces de actuar de puentes de unión entre las partículas coaguladas. Polímeros: En la UE se recurre a almidones modificados (p.e.: de patata) y alginatos. Los almidones tienen gran peso molecular, forman cadenas largas y pueden tener carga eléctrica (aniónicos o catiónicos) o ser no iónicos. Los alginatos de sodio se utilizan especialmente como ayudantes de floculación de las sales férricas, aunque a veces, también dan buenos resultados con sales de aluminio. Se obtienen a partir del ácido algínico, el cual, a su vez, se extrae de algas marinas (en especial, del género Laminaria). 3 Antes se podía utilizar, a muy bajas dosis, polímeros de síntesis industrial (poliacrilamidas y poliaminas). Actualmente, están prohibidas en el tratamiento de agua potable (Orden SAS/1915/2009) debido a su toxicidad Sílice activada: constituida por una solución de ácido poli-silícico (H2SiO3)4 obtenida de procesar ácido silícico. Es poco estable, por lo que se debe preparar "in situ". Hasta el desarrollo de los polielectrolitos se consideraba el mejor floculante en asociación con las sales de aluminio. Se suele utilizar en diluciones del 0.5 al 1%. 3.3.- Coadyuvantes a) Corrección de pH: Cada coagulante tiene un pH óptimo de trabajo. P.e: sulfato de aluminio tiende a acidificar el agua empeorando las condiciones de coagulación, ya que actúa mejor a pH neutro. Para corregir el pH se añaden bases o sales alcalinas al agua (cal, hidróxido sódico, carbonato sódico, etc.). b) Oxidación de compuestos: el proceso de C+F mejora si se eliminan por oxidación algunos compuestos orgánicos que pueden interferir. Se pueden utilizar como oxidantes: cloro, KMnO4, ozono, etc. c) Dar peso a las partículas: Son agentes gravimétricos. Se utilizan en aguas con baja turbidez inicial. Busca mejorar la velocidad de sedimentación. Se puede usar carbón activo en polvo, cal, arcillas, polímeros, etc. La adición de productos como bentonita aumenta la densidad de las partículas y el peso global de la suspensión, al tiempo que proporciona una superficie importante para la adsorción de compuestos orgánicos. Algo similar ocurre cuando se añade carbón activo en polvo. La dosis de arcilla puede oscilar entre 10 y 50 mg/L. 4 4.- INSTALACIONES Hay dos sistemas de mezcla: hidráulicos y mecánicos. La mezcla rápida se podría hacer aprovechando la turbulencia generada en un resalto hidráulico. En tuberías se podría aprovechar la turbulencia generada al colocar un estrechamiento o sección de control. En un depósito se podría diseñar una entrada tangencial que crease un remolino. Son tres sistemas hidráulicos de mezcla rápida. Los mecánicos: tanques con agitación, normalmente una turbina con eje vertical u horizontal. La energía de mezcla se puede regular mediante las revoluciones del motor y el diseño de la hélice. La velocidad periférica de la hélice suele oscilar entre 3 y 5 m/s. Se utilizan potencias que van de 35 a 70 CV/m3/s. La mezcla lenta se puede realizar en tanques con palas en vez de hélices. Se busca gran superficie que gire a baja velocidad. Las velocidades periféricas de las palas se limitan 0.15 a 0.6 m/s. No se suele superar 2 - 3 CV/m3/s. 5 Suelen ser tanques con varios agitadores de eje vertical u horizontal. Con varios agitadores se puede regular la energía de mezcla en el recorrido. En la última etapa de floculación la energía sería menor, pues solo se busca mantener en suspensión los flóculos formados. perfil planta Otro sistema de mezcla lenta consiste en la utilización de canales largos o depósitos laberínticos. 6 7 8 5.- GESTIÓN Y USO DE REACTIVOS Se presentan en forma líquida o sólida. Los sólidos: en forma granular o en polvo. Los reactivos en polvo y los líquidos son los que presentan mayores problemas de gestión o manipulación. Hay que diferenciar: almacenamiento, preparación y dosificación. 5.1.- Almacenamiento Las instalaciones de almacenamiento dependen de la presentación del reactivo. La tipología básica consiste en silos, sacos o depósitos. Los silos son utilizados para reactivos sólidos. Deben disponer de filtros manga y sistemas vibratorios para evitar el "efecto silo", que impide el descenso del material por la tolva. 9 Sacos: habituales en pequeñas instalaciones y para reactivos que se utilizan en dosis bajas. Se recomienda que no se amontonen en alturas superiores a 1.5 metros. Este dato puede dar una idea de la superficie necesaria de almacén. Depósitos: generalmente cilíndricos, se fabrican de materiales no corrosivos (plásticos, poliéster, resina, fibra de vidrio, etc.) y pueden ser de eje vertical u horizontal. Autonomía mínima de uso de reactivos de entre 15 y 20 días. 5.2.- Preparación y dosificación Algunos reactivos se suministran con demasiada riqueza o con una presentación inadecuada para realizar una buena dosificación o mezcla con el agua a tratar. Se requiere preparaciones de los reactivos, suspensiones o soluciones, previo a su dosificación. Se hace en tanques con agitación. De estos se extraerán los reactivos con bombas de dosificación. 10 Para preparar soluciones o suspensiones de trabajo, a partir de un producto sólido, suele ser necesario disponer de equipos mecánicos adecuados. El equipo consiste en una tolva que puede ir complementada con un sistema volumétrico o gravimétrico. El volumétrico puede consistir en bombas de palas, disco o tornillo. La dosificación suele regularse con la velocidad de giro. El gravimétrico suele contar de una cinta transportadora conectada a un sistema de pesada. Estos sistemas suelen abastecer a los tanques de preparación. Con los reactivos líquidos también se suele realizar una preparación y se dosifica a partir de esta última. Los depósitos de preparación se suelen duplicar ya que normalmente trabajan de forma discontinua. El volumen de la solución de trabajo debe permitir de 24 a 48 horas de trabajo. Se debe disponer de una capacidad de dosificación de, al menos, el doble del consumo máximo. Es normal disponer de una reserva de bombas dosificadoras del 100 % si se dispone de un sólo equipo (1+1) y del 50 % si se dispone de 2 o más equipos (2+1, 4+2). 11 Las dosis se expresan en “mg de reactivo por litro de agua a tratar”. Se utiliza la dosis óptima de reactivos, que reduzca al mínimo los costes. La dosis óptima se determina mediante ensayos denominados “jar test”, que consiste en preparar una serie de coagulaciones y floculaciones con diferentes dosis de reactivos. Los resultados se pueden expresar gráficamente y de ellos se obtienen las condiciones óptimas de operación. 12 Las bombas dosificadoras pueden ser de membrana, pistón, solenoide o peristálticas. Las bombas centrífugas precisan de sistemas complementarios de medida de caudal como un rotámetro o un flotador. 13 Uso de reactivos Producto Estado Riqueza PAC solución Sulfato de aluminio Dosis pH óptimo 30 – 40 % Solución trabajo < 40 % 5 a 20 mg/L granular 100 % 10 % < 35-45 mg/L 5.8 a 7.4 Cloruro férrico líquido líquido ---37 - 47% < 25-35 mg/L 3.5 a 6.5 y > 8.5 Sulfato ferroso sólido 90 -94% < 50 mg/L 3.5 a 6.5 y > 8.5 <25 mg/L 3.5 a 7 y > 9.0 Sulfato férrico Polímeros naturales (almidones modificados, alginatos de sodio) Cal Ca(OH)2 <0.5% sólido ND (en sacos) polvo 85-99 % ρ=0.5 kg/L lechada corrección pH al 10 % 0.39 mg/mg alúm. 40% dosis sulf. Fe+3 26% dosis sulf. Fe+2 Carbón activo polvo 100% suspensión < 25 mg/L grano 14