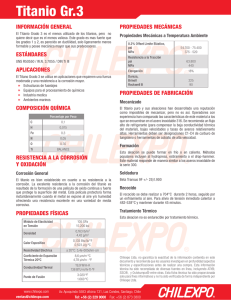

Ciencias de los Materiales y Aplicaciones, 2014, 5, 441-458 Publicado en línea en mayo de 2014 en SciRes. http://www.scirp.org/journal/msa http://dx.doi.org/10.4236/msa.2014.57048 Una revisión del ciclo de producción de pigmento de dióxido de titanio Manuel Jesús Gázquez 1,2 *, Juan pedro bolivar 1, Rafael García-Tenorio 3, Federico Vaca 1 1 Departamento de Física Aplicada, Universidad de Huelva, Huelva, España 2 Departamento de Química, Proyecto Prometeo, Universidad Técnicas Particulares de Loja (UTPL), Loja, Ecuador 3 Departamento de Física Aplicada II, Universidad de Sevilla, Sevilla, España Correo electrónico: * [email protected] , * [email protected] Recibido el 19 de marzo de 2014; revisado el 23 de abril de 2014; aceptado el 2 de mayo de 2014 Copyright © 2014 por autores y Scientific Research Publishing Inc. Este trabajo está licenciado bajo Creative Commons Attribution International License (CC BY). http://creativecommons.org/licenses/by/4.0/ Resumen El titanio es un elemento muy importante para varias aplicaciones industriales, siendo uno de los novenos elementos más abundantes en la corteza terrestre (0,63% en peso). En este trabajo discutirá las diferentes actividades mineras e industriales involucradas en la producción de dióxido de titanio. El primer paso analizado tratará sobre el proceso de extracción de beneficio del mineral de titanio y, en segundo lugar, discutirá los dos procesos principales del TiO 2 fabricación (rutas de sulfato y cloruro). Además, mostraremos diferentes usos del pigmento de dióxido de titanio como relleno en las industrias de papel, plástico y caucho y como fundente en la fabricación de vidrio, etc. Finalmente, mostraremos que los desechos viejos se denominan actualmente coproductos ya que fueron valorizados, siendo comercializados por la industria española de TiO 2 producción en diferentes campos como agricultura, ingeniería civil o fabricación de cemento. Palabras clave Minerales de titanio, pigmento de dióxido de titanio, propiedades y usos de Tio 2, Valorización de coproductos 1. Minerales de titanio: origen, depósitos y recursos El titanio fue descubierto en 1791 por el clérigo y mineralogista británico William Gregor mientras analizaba las arenas magnéticas negras de Menachan en Cornwall (Inglaterra). Produjo un óxido metálico blanco del mineral menachanita, una variedad de ilmenita, y llamó al nuevo elemento menachita. Unos años después del descubrimiento de Gregor, MH Klaproth, un químico alemán, separó TiO 2 del mineral rutilo. Klaproth nombró al nuevo ** Autor correspondiente. Cómo citar este artículo: Gázquez, MJ, Bolívar, JP, Garcia-Tenorio, R. y Vaca, F. (2014) Una revisión del ciclo de producción de pigmento de dióxido de titanio. Ciencias de los Materiales y Aplicaciones, 5, 441-458. http://dx.doi.org/10.4236/msa.2014.57048 MJ Gázquez et al. Elemento de titanio según los gigantes de la mitología griega. En 1825, JJ Berzelius, un químico sueco, realizó una separación cruda de titanio metálico. Sin embargo, no fue hasta 1910 que MA Hunter, un químico estadounidense, produjo titanio puro. La ilmenita, el principal mineral de mineral de titanio, lleva el nombre de las montañas de Ilmen en el sur de los Urales. El titanio, con número atómico 22 y símbolo Ti, es uno de los elementos de transición en el Grupo IVB de la tabla periódica. Su química muestra muchas similitudes con las del silicio y el circonio, aunque su química de solución acuosa muestra algunas semejanzas con las del vanadio y el cromo. El titanio es un elemento metálico blanco plateado con baja densidad, buena resistencia, excelente resistencia a la corrosión, muy baja conductividad eléctrica y térmica, y es paramagnético. El titanio es tan fuerte como el acero pero un 45% más ligero. Es 60% más pesado que el aluminio, pero dos veces más fuerte. El titanio tiene un coeficiente de expansión más bajo y una conductividad térmica más baja que las aleaciones de acero o aluminio. El titanio puro es maleable y dúctil, pero se vuelve frágil cuando se contamina con otros elementos como el carbono y el nitrógeno. Se puede pulir a un alto brillo. 46 Ti (8%), 47 Ti (7,3%), 48 Ti (73,8%), 49 Ti (5,5%) y 50 Ti (5.4%), pero también se conocen varios isótopos inestables (radiactivos), siendo 51 Ti, el isótopo radiactivo con la vida media más alta (5,76 min). El titanio no se encuentra como un metal puro en la naturaleza debido a su fuerte afinidad por el oxígeno, el carbono y el nitrógeno, lo que dificulta su obtención en estado puro, pero sufre el fenómeno de "pasivación", que es el proceso de fabricación. un material "pasivo", generalmente por la deposición de una capa de óxido que se adhiere a la superficie del metal [1] . En el contexto de la corrosión, la pasivación es la formación espontánea de una película superficial dura no reactiva que inhibe la corrosión adicional. Esta película de óxido o nitruro generalmente tiene un grosor de pocos nanómetros. 1.1. Recursos de titanio El titanio es el noveno elemento más abundante en la corteza terrestre que representa aproximadamente el 0.6 por ciento y el séptimo metal más abundante en toda la Tierra. [2] [3] que se encuentra en prácticamente todas las rocas y sedimentos, y está presente en plantas, animales y aguas naturales. Su abundancia elemental es aproximadamente cinco veces menor que el hierro y 100 veces mayor que el cobre. El uso de Ti metal es aproximadamente 200 veces menos que el cobre y 2000 veces menos que el hierro. La producción comercial de dióxido de titanio comenzó en la década de 1920, y el metal Ti comenzó en la década de 1950 debido al aumento de la demanda generada por la industria aeronáutica, alcanzando su producción de metal. 166,000 toneladas métricas en 2008 [4] . Los minerales de titanio se encuentran básicamente en la naturaleza como principalmente ilmenita (el mineral económico más importante), ver Figura 1 , nominalmente FeTiO 3 pero a menudo alterado, ya sea como una roca o como arena, rutilo ( Figura 2 (a) ), anatasa Figura 2 (b) ) y brookita, ( Figura 2 (c) ), que aunque todos tienen la misma fórmula, difieren en su estructura cristalina y también como leucoxeno (Fe 2 O 3 ∙ nTiO 2) [ 5] , un producto de oxidación de ilmenita que se compone de rutilo finamente cristalino. Las propiedades mineralógicas de los principales minerales de titanio se resumen en tabla 1 . Además, el titanio es común en la magnetita, con variedades ricas en Ti (2% - 20%) denominadas magnetita titanifera o titanomagnetita. Otros minerales que contienen óxido de titanio menos comunes son la pseudobrookita (Fe 2 TiO 5) perovskite (CaTiO 3) geikielita ((Mg, Fe) TiO 3) y pirofanita (MnTiO 3) [ 6] . El único mineral de silicato con titanio como componente principal es la titanita, anteriormente llamada esfeno. Figura 1. Mineral de ilmenita. Fotografía obtenida del museo virtual de la Universidad de Huelva. 442 MJ Gázquez et al. (una) (si) (C) Figura 2. a) forma rutilo; b) forma de anatasa; c) forma de Brookita. Fotografías obtenidas del museo virtual de la Universidad de Huelva. Tabla 1. Propiedades de algunos minerales de titanio. [7] . Nombre, (Fórmula)% TiO 2 Ilmenita (FeTiO 3) Perovskita (CaTiO 3) 52,6 58 Titanita (esfeno) (CaTiSiO 5) Dureza Densidad negro 5-6 4.5 - 5.0 5.5 4.48 - 4.26 Negro, marrón, marrón rojizo o amarillo 6.0 - 6.5 (rutilo) Rutilo, anatasa, brookita (TiO 2) Color 95 35 - 40 marrón rojizo, rojo, amarillento o negro Marrón, verde, gris, amarillo o negro 5.5 - 6.0 (anatasa y brookita) 5.0 - 5.5 4.23 - 5.5 (rutilo) 3.82 - 3.97 (anatasa) y 4.08 - 4.18 (brookita) Transparencia de forma cristalina hexagonal opaco Monoclínico (pseudocúbico) Tetragonal (rutilo, anatasa) Ortorrómbico (brookita) monoclínico opaco o subtransparente transparente a opaco Una de las fuentes más importantes de titanio son los depósitos de arenas minerales negras, que contienen principalmente minerales pesados con un peso específico mayor a 2.85, y generalmente consisten en dos corrientes de productos minerales; en primer lugar, dióxido de titanio en forma de rutilo, ilmenita y leucoxeno y, en segundo lugar, circón. Ilmenite se usa en su forma natural y también para fabricar escoria de titanio y productos de rutilo sintético, como veremos más adelante, Sección 2.2. 1.2. Depósitos principales Force revisó la geología de los depósitos minerales de titanio. [8] y Gambogui ha resumido su producción y reservas mundiales en diferentes años (2009, 2010 y 2011) [4] [9] [10] . Más de la mitad de la producción mundial de titanio proviene de ilmenita y rutilo en depósitos de placer en la costa en Australia, Sudáfrica, Estados Unidos, India y Sri Lanka. La mayor parte del resto es suministrada por depósitos de ilmenita magmática en Canadá, Noruega, 443 MJ Gázquez et al. Finlandia y Estados Unidos. Los depósitos magmáticos producen ilmenita con un TiO 2 contenido de 35% - 40%, mientras que los depósitos de placer en la costa proporcionan ilmenita de mayor TiO 2 contenido, incluida ilmenita alterada (60% - 75% TiO 2) leucoxene (76% - 90% TiO 2) y rutilo (95% de TiO 2) [ 11] . En este sentido, la clase más significativa de depósitos de ilmenita magmática está asociada con los complejos de anortosita o anortosita-gabro. 1, en su mayoría de edad precámbrica. Estos minerales generalmente ocurren en lentes, diques y alféizares ricos en ilmenita que cortan las anortositas y, de menor importancia, se diseminan en las anortositas. La ilmenita probablemente cristalizó en una fase líquida pesada inmiscible rica en hierro-titanio de un magma de ferrodiorita [8] , que formaron capas y segregaciones singenéticas, así como autointrusiones en el anorto-sitio-gabro parcialmente o totalmente solidificado. Los minerales incluyen ilmenita, magnetita titanífera (con titanhematita y ulvospinel resueltos), plagioclasa, piroxeno, olivina, granate, biotita, apatita, rutilo y pirrotita. En una segunda clase de depósitos magmáticos, la perovskita, el rutilo, la brookita y / o la ilmenita se encuentran en complejos de anillos alcalinos compuestos predominantemente por sienitas de nefelina, pero están particularmente asociados con las fases de piroxenita. Los minerales de titanio se encuentran principalmente en diques de magnetita-perovskita que interfieren con la piroxenita (la piroxenita es una roca plutonica que consiste en minerales oscuros en el grupo de piroxeno más un poco de olivina o minerales anfíboles). La presencia de Nb, REE y Th en los minerales de óxido de esta clase de depósito dificulta la refinación y actualmente no existe un proceso comercial para la recuperación de TiO 2 de perovskita. Por otro lado, algunos complejos anortosíticos alcalinos tienen depósitos metasomáticos de rutilo de contacto en sus márgenes. Se pueden desarrollar toneladas importantes de mineral de rutilo donde enjambres de diques y soleras de anortosita impregnan las rocas del país, como en el distrito de Roseland, Virginia. [8] . Además, tenemos que tener en cuenta la importancia de los depósitos aluviales de placer. El rutilo ha sido extraído de depósitos aluviales del Cuaternario en el distrito de Gbangbama de Sierra Leona, donde los depósitos son en su mayoría de unos 10 my hasta 20 m de espesor, y se encuentran directamente en la roca madre. Además, el rutilo, junto con el circón y la ilmenita, se extrae de varios depósitos de arena y minerales pesados de dunas y playas cuaternarias a lo largo de la costa este de Australia, desde Tomago, cerca de Newcastle, en el sur, hasta la isla North Strabroke, cerca de Brisbane. [12] . Desde el norte de la isla Stradbroke hasta Gladstone, la proporción de ilmenita aumenta a expensas del rutilo y el circón. En la costa oeste de Australia, se recuperan ilmenita, leucoxene, rutilo, circón y monazita de los depósitos costeros del Plioceno y el Cuaternario, principalmente cerca de Bunbury en el sur y en Eneabba, 225 km al norte de Perth [13] . En Sudáfrica, se producen depósitos de minerales pesados en las altas dunas del Holoceno en Richards Bay, a unos 160 km al norte de Durban. En los Estados Unidos, los depósitos de playa del Pleistoceno en el Distrito de Jacksonville, Florida (Trail Ridge y Green Cove Springs), producen ilmenita, una mezcla de leucoxeno-rutilo y rutilo, con circón, estaurolita y monazita como coproductos. Los depósitos de playas modernas cercanas se extrajeron en el pasado. Se conocen recursos no desarrollados en Georgia, Tennessee y las Carolinas. India produce ilmenita y rutilo a partir de depósitos de playa cerca de Quilon y Manavalakurichi en la costa suroeste. También se han reportado grandes depósitos en el área de Chatrapur. Malasia y Tailandia producen pequeñas cantidades de minerales de titanio como subproductos de la extracción de estaño en la costa. Los depósitos de arena ilmenita se han formado en entornos de playa modernos o son depósitos de playa elevados más antiguos formados durante el Pleistoceno. Los placeres de playa económicos suelen tener 10 m de espesor, 1 km de ancho y más de 5 km de largo. Una parte importante del hierro en la ilmenita de arena se oxida al estado trivalente en un proceso natural que se conoce como ilmenita resistida. Ilmenita arena con un 50% - 60% TiO 2, 15% - 25% FeO y 15% - 25% Fe 2 O 3 es una materia prima típica para el TiO 2 Las industrias que utilizan el proceso de sulfato, pero el agotamiento de algunos grandes depósitos explotados durante décadas han llevado a explorar nuevos depósitos por su potencial de funcionamiento, algunos de ellos en áreas de Asia. 2. Producción de minerales de titanio, reservas y purificación El término "mineral de titanio" abarca una amplia variedad de recursos de titanio naturales o industriales que TiO puede utilizar como material de alimentación. 2 productor de pigmentos y titanio. Como podemos ver en tabla 1 , los minerales de titanio comerciales más importantes se encuentran básicamente en la naturaleza como principalmente ilmenita (nominalmente FeO ∙ TiO 2 o TiFeO 3) que contiene 40% - 65% de TiO 2, siendo el resto principalmente óxidos de hierro férrico y ferroso con algunas cantidades de otras impurezas de óxido de cromo, manganeso, vanadio, magnesio, aluminio, calcio, silicio y otros, dependiendo de su historia geológica, ya sea como roca o como arena [14] . El contenido de titanio y hierro ferroso y férrico en el 1 La anortosita y el gabro anortosítico son tipos de roca que consisten en 90% - 100% y 75% - 90% de cristales de feldespato de plagioclasa, respectivamente. 444 MJ Gázquez et al. La ilmenita puede variar significativamente ya que puede estar presente en su forma estequiométrica primaria (FeTiO 3) o como ilmenitas resistidas y mezclas de ambos tipos. La ilmenita erosionada es el resultado de la oxidación y la disolución parcial por el agua subterránea del hierro, que transforma gradualmente las ilmenitas primarias en otras fases, como el pseudo-rutilo (Fe 2 Ti 3 O 9) El TiO 2 el contenido puede incluso superar el 60% cuando el mineral se altera a leucoxeno, que es una mezcla de rutilo o anatasa TiO amorfo 2 y óxidos de hierro. El titanio también se puede encontrar en la naturaleza como rutilo, que es una forma más rica de TiO 2 ( 93% - 96% TiO 2) que ocurre naturalmente pero no se encuentra tan a menudo en depósitos válidos para uso comercial, y se usa a menudo para alimentar el TiO 2 y finalmente se puede encontrar como leucoxene (Fe 2 O 3 ∙ nTiO 2) Un producto de alteración natural de la ilmenita, que normalmente contiene más del 65% de TiO 2 [ 6] [14] . 2.1. Producción y reservas mineras mundiales de titanio Como podemos ver en Tabla 2 , en 2009, las principales regiones productoras de ilmenita fueron Sudáfrica (1.05 Mt), Australia (1.02 Mt), Canadá (0.65 Mt), China (0.5 Mt) India (0.42 Mt), Vietnam (0.412 Mt), Noruega (0.30 Mt), y Ukranie (0,30 Mt), mientras que la producción total fue de 5,3 Mt. Por otro lado, los principales productores de rutilo fueron Australia (0.266 Mt), Sudáfrica (0.127 Mt) y Sierra Leona (0.06 Mt), con una producción mundial total de 0.55 Mt [10] . Hoy en día, las reservas de ilmenita y rutilo se estiman en aproximadamente 650 y 42 millones de toneladas métricas, respectivamente. Por esa razón, no hay duda de que la ilmenita es el recurso de titanio más importante, y es seguro que este mineral será la principal fuente de titanio en un futuro próximo. Ilmenite abastece alrededor del 91% de la demanda mundial de minerales de titanio, siendo su producción mundial de aproximadamente 5,3 millones de toneladas métricas en 2009, ver Tabla 2 . En la próxima década, la demanda global de TiO 2 se espera que continúe aumentando a una tasa promedio de aproximadamente 3% anual [4] [9] . Se espera un crecimiento superior al promedio en la región de Asia. Se espera que China en particular lidere el crecimiento mundial en producción y consumo. Sin embargo, la proliferación de pequeños TiO 2 Las plantas de pigmento que utilizan la ruta del sulfato en China han dado un TiO muy alto 2 capacidad de producción en China, llegando a 1 Mt / año al final de la década [15] . El crecimiento en los usos aeroespaciales, de defensa e industriales influirá fuertemente en la demanda de metal de titanio en el futuro previsible. Basado en los planes de expansión de capacidad anunciados, por 2015, se espera que las capacidades mundiales alcancen las 350,000 t / año [15] . Tabla 2. Producción minera y producción estimada de mineral de titanio en miles de toneladas [10] . Ilmenita Rutilo Producción minera Reservas Producción minera 2009 Reservas 2009 2010 (**) Estados Unidos 200 200 2000 (*) (*) Australia 1020 1070 100,000 266 280 18,000 1200 2010 (**) Brasil 43 43 43,000 3 3 Canadá 650 700 31,000 - - China 500 600 200,000 - - India 420 420 85,000 20 20 Madagascar 47 150 40,000 2 66 N/A Mozambique 283 350 16,000 2 2 480 Noruega 302 320 37,000 - - Sudáfrica 1050 1120 63,000 127 130 7400 8300 Sri Lanka 30 40 - 11 12 N/A Ukranie 300 300 5900 57 57 2500 Vietnam 412 410 1600 Sierra Leona - - Otros paises Total mundial - - 61 67 3800 34 35 26,000 - - 400 5300 5800 650,000 550 580 42,000 (*) Los datos de producción y reservas de rutilo de los Estados Unidos se incluyen con ilmenite. (**) estimado. (-) Cero. NA no disponible. 445 MJ Gázquez et al. 2.2. Purificación de mineral de titanio La materia prima de titanio alternativa comercialmente disponible se obtiene de la ilmenita mediante su purificación, como se describe a continuación, para obtener "escoria de titania" y "rutilo sintético", producidos a escala industrial. La limitada disponibilidad de minerales de titanio de alta calidad, con alto TiO 2 y el contenido limitado de hierro y metales pesados (cromo, valencia, etc.) amenaza al TiO 2 negocio en términos de oferta y precios garantizados y de calidad, especialmente desde 2010. 2.2.1. Actualización de Ilmenite a Slag y UGS Para producir los dos productos principales de titanio, dióxido de titanio (por proceso de sulfato y cloruro) [dieciséis] y titanio metálico (proceso Kroll) [17] , y teniendo en cuenta el agotamiento de algunos depósitos, los minerales de ilmenita a menudo se actualizan con fines comerciales en "escoria" de titania que contiene típicamente 70% en peso - 90% en peso de TiO 2 mediante procesos de electro-fundición conducidos a temperaturas muy altas (estado fundido) en hornos de arco eléctrico, donde otro producto "principal" es el arrabio de alta pureza (HPPI) de aplicaciones industriales importantes y específicas [18] . Este proceso se aplica a la roca ilmenita del este de Canadá y Noruega, que se actualiza mediante un proceso de fundición realizado por importantes compañías mineras, con o sin una etapa preliminar de pre-reducción. La escoria obtenida de la roca ilmenita se suministra comercialmente a TiO 2 fabricantes como materia prima para el proceso de sulfato, pero no pueden usarse para el cloruro de TiO 2 fabricación debido a su contenido relativamente alto de calcio y magnesio [19] . Una purificación adicional de parte de la escoria producida a partir de roca ilmenita se lleva a cabo mediante tratamiento térmico. [20] [21] y lixiviación a presión en HCl que proporciona la "escoria mejorada" (UGS), con el 95% de TiO 2 y un menor contenido de calcio y magnesio. UGS es una materia prima adecuada para el TiO 2 proceso de cloruro y producción de metal titanio. Aunque la arena ilmenita a menudo se vende al TiO 2 industria como materia prima para el proceso de sulfato (rara vez se usa para el proceso de cloruro que requiere un mayor TiO 2 materia prima como escoria o rutilo natural o sintético) también se funde para producir escoria mediante el uso de hornos eléctricos clásicos o una moderna tecnología de horno de arco de plasma de CC. Este es el caso de la arena ilmenita extraída de varios depósitos en Sudáfrica y procesada para proporcionar una escoria con 85% - 87% TiO 2 que es adecuado y vendido para su uso en el TiO 2 proceso de cloruro, llamado por esa razón como "escoria de cloruro", [22] . 2.2.2. Beneficio de la ilmenita al rutilo sintético Del mismo modo, los minerales de ilmenita también se actualizan en productos de "rutilo sintético" que contienen 90% en peso - 96% en peso de TiO 2 mediante procesos que consisten en reducir el óxido de hierro y la "lixiviación" con ácidos minerales. Aunque hay una serie de procesos comercializados o propuestos para producir "rutilo sintético", los más conocidos son el proceso Becher y Benilite. [22] . El proceso Becher comienza con la reducción del hierro en la ilmenita casi por completo a su forma metálica en un horno rotativo con carbón a ca. 1200˚C. La ilmenita reducida se procesa a través de una pantalla y separación magnética, para eliminar el carbón, que se recicla al horno. Luego se somete a lixiviación en un NH 4 4 Solución de Cl bajo aireación para oxidar y precipitar el hierro como óxido / hidróxido en partículas finas que se separan del rutilo sintético más grueso con hidrociclonas para proporcionar el TiO 2 beneficiar En el proceso de Benilita, el contenido de hierro de la ilmenita se reduce al estado ferroso con petróleo pesado en un horno rotatorio a 850˚C 1100˚C. El mineral reducido se lixivia en digestores con 18% - 20% de HCl a 145 ° C. El material lixiviado se lava y calcina, lo que proporciona el beneficiario. El ácido de lixiviación se regenera y el óxido de hierro se separa como subproducto. Se han utilizado o se están desarrollando otros procesos, como el proceso Rupaque que se ejecuta en Japón durante varios años, el proceso Austpac mediante tostado y lixiviación con HCl y el proceso Altair basado en lixiviación con soluciones concentradas de cloruro. Todos esos procesos tienen algunas similitudes con los descritos anteriormente. 3. Fabricación de pigmentos de dióxido de titanio En oposición a la creencia popular, el producto de titanio más utilizado no es el titanio metálico y sus aleaciones, sino el dióxido de titanio (TiO 2) pigmento que proporciona blancura y opacidad a una amplia gama de productos cotidianos, desde recubrimientos y plásticos, hasta tintas e incluso como fundente en la fabricación de vidrio, relleno en papel, industrias de caucho [15] , cosmética y alimentación. Anualmente más de 4.5 millones de toneladas de TiO 2 se producen en todo el mundo [23] y solo alrededor del 4% - 5% se usa para producir titanio metálico [24] . 446 MJ Gázquez et al. El dióxido de titanio se descubrió por primera vez a principios de 1900 y la fabricación de blanco de titanio para su uso como pigmento (forma de anatasa) se informó por primera vez en 1923 en Francia, donde pronto reemplazó el litopona. 2 y pigmentos tóxicos a base de plomo a principios de la década de 1930. Los pigmentos de dióxido de titanio se producen a partir de una variedad de minerales mediante dos procesos diferentes: el proceso de sulfato (aproximadamente el 40% del total de TiO 2 producción) usando ácido sulfúrico concentrado y el proceso de cloruro (aproximadamente 60%) usando gas cloro. Ambos procesos difieren en sus requisitos de química y materia prima. Debido a que el proceso de cloruro tiene algunas ventajas sobre el proceso tradicional de sulfato en el manejo de costos y desechos, ha dominado la industria de pigmentos en los últimos tiempos. 3.1. El proceso de cloruro El proceso de cloruro, comercializado por Du Pont a principios de la década de 1950, ofrece ventajas de eliminación de desechos, energía y calidad sobre el proceso de sulfato. [25] . Este proceso puede usar una amplia gama de materia prima, es decir rutilo, rutilo sintético, ilmenita o escoria de alto grado, dependiendo de la industria pero principalmente rutilo y rutilo sintético (90% - 95% TiO 2) se utilizan, evitando el problema de los desechos de sulfato de hierro. El proceso de cloruro comienza con la mezcla de materias primas con cloro gaseoso a una temperatura de alrededor de 900 ° C - 1000 ° C en un reactor de lecho fluidizado en presencia de coque como agente reductor (1) [23] . La corriente de gas resultante contiene tetracloruro de titanio (TiCl 4) óxidos de carbono y todos los metales de impurezas de la materia prima en forma de cloruros metálicos, pero las impurezas como la sílice y el circonio pueden no clorarse y permanecer acumuladas en el reactor [23] [25] . Se requieren cantidades significativas de cloro gaseoso para niveles bajos de TiO 2 materia prima de contenido. Las principales reacciones químicas de este proceso son las siguientes: 2TiO 2 + 3C + 4Cl 2 → 2TiCl 4 4 + 2CO + CO 2 TiCl 4 ( gas impuro) → TiCl 4 ( liquido puro) TiCl 4 4 + O 2 → TiO 2 + 2Cl 2 (1) (2) (3) La corriente de gas se pone en contacto con TiCl líquido reciclado. 4 4 que lo enfría a un nivel en el que los otros cloruros metálicos se separan como sólidos por condensación y tratamiento químico. Las impurezas pueden reducirse típicamente a aproximadamente 10-20 mg ∙ kg −1. El TiCl purificado 4 4 continúa con un enfriamiento adicional para condensarse como un líquido (2) y luego alimentarse a un reactor de oxidación a alta temperatura donde se hace reaccionar con oxígeno, por encima de 1500 ° C, ya sea en un horno de arco de plasma o en un horno de tolueno para formar dióxido de titanio y libera el cloro que se recicla de nuevo al comienzo de la reacción (3). Cloro residual asociado con el TiO sólido 2 se elimina por hidrólisis acuosa. Finalmente, el dióxido de titanio puro se somete a una gama de tratamientos químicos de superficie, molienda y secado. Los desechos generados por el proceso de cloruro son principalmente coque y sólidos minerales que permanecen sin reaccionar durante el proceso de cloración. Además, también se genera una solución de ácido residual, generalmente llamada ácido residual de cloruro de hierro, cuando la corriente combinada de coque y sólidos minerales sin reaccionar, sólidos de cloruro de metal, se acidifica usando agua o ácido clorhídrico residual (HCl) del depurador de reacción. Las impurezas de cloruro de metal son generalmente dañinas para el medio ambiente, especialmente el cloruro de hierro, que se elimina y neutraliza con cal o piedra caliza, y finalmente se envía para su eliminación a través del vertedero. Curiosamente, en una planta de cloro en los Estados Unidos, las sales de cloro no se neutralizan, pero se inyectan bien en aceites agotados [22] . Por lo tanto, en el proceso descrito, el consumo de cloro está relacionado con la cantidad de óxido de hierro presente en la materia prima. Se requiere aproximadamente una tonelada de cloro para producir de 5 a 6 toneladas de pigmento de dióxido de titanio (dependiendo del contenido de hierro en la materia prima utilizada consumiendo el cloro como cloruro férrico y con aproximadamente un tercio del cloro terminando como cloruro de hidrógeno). Actualmente, el proceso de cloruro ofrece un control más estricto del producto, requiere menos mano de obra y es más seguro para el medio ambiente. Actualmente, alrededor del 60 por ciento de los 4.5 millones de toneladas de producción de pigmento en todo el mundo se genera por el proceso de cloro. Aunque disminuyó en respuesta a las preocupaciones sobre los desechos ambientalmente inaceptables, muchas plantas de sulfato han introducido técnicas innovadoras que difieren su cierre. 3.2. Proceso de sulfato T El proceso de sulfato fue la primera comunicación Tecnología especializada para obtener el pigmento de dióxido de titanio. En esto 2 Lithopone es un pigmento blanco compuesto de una mezcla de sulfato de bario (28% - 30%) y sulfuro de zinc (68% - 70%) con pequeñas cantidades de óxido de zinc. 447 MJ Gázquez et al. proceso, ilmenita (40% - 60% TiO 2) o escoria de titanio (72% - 85% TiO 2) o incluso una mezcla cuidadosamente controlada, se digiere con ácido sulfúrico concentrado (98%). Una reacción altamente exotérmica se inicia mediante la adición de cantidades medidas de vapor, agua y ácido sulfúrico diluido. La ecuación general para la reacción de digestión (disolución de la materia prima) es la siguiente: FeTiO 3 + 2H 2 ENTONCES 4 4 → TiOSO 4 4 + FeSO 4 4 + H 2 O (disolución de la materia prima) (4) TiOSO 4 4 + H 2 O → TiO 2 Nueva Hampshire 2 O + H 2 ENTONCES 4 ( TiO 2 precipitación) (5) TiO 2 n ∙ H 2 O → TiO 2+ Nueva Hampshire 2 O (TiO 2 calcinación y acondicionamiento) (6) El licor resultante contiene sulfato de titanilo (TiOSO 4) y sulfato de hierro (FeSO 4) disuelto en ácido sulfúrico. Si la materia prima utilizada es a base de ilmenita, se requiere un paso de reducción en el que se agrega hierro para convertir cualquier ión férrico (Fe3 +) a la forma ferrosa (Fe2 +) para ayudar a la separación más adelante en el proceso. Por lo tanto, para garantizar que todo el hierro esté en disolución, el licor se pasa a través de chatarra (paso de reducción de hierro). Luego, pasa a un tanque de clarificación donde se permite que el mineral y los sólidos no disueltos se depositen. El licor de titanio se concentra y se hidroliza a dióxido de titanio hidratado (5). Los precipitados hidratados de dióxido de titanio del sulfato ferroso y el ácido sulfúrico se separan por filtración. El sulfato de hierro se separa de los licores del proceso de producción de dióxido de titanio mediante concentración y enfriamiento, como veremos con más detalle en la Sección 5.1. Después de la filtración, la suspensión de dióxido de titanio hidratado se envía a un calcinador, donde los cristales de dióxido de titanio crecen hasta su tamaño cristalino final y agua residual y H 2 ENTONCES 4 4 se eliminan (6). El dióxido de titanio seco se envía a una fase de acabado, que implica cualquier tratamiento de molienda o químico requerido, como el recubrimiento de la superficie con sílice o alúmina. El procesamiento posterior (acabado) es análogo al proceso de cloruro que involucra tratamientos químicos de superficie (recubrimiento), operaciones de molienda y secado. Se requiere aproximadamente una tonelada de materia prima (ilmenita o ilmenita + escoria) para producir 0,5 toneladas de pigmento de dióxido de titanio. Finalmente, podemos decir que el proceso de sulfato utiliza una tecnología más simple y materias primas de menor calidad y más baratas para producir una forma de pigmento llamada anatasa (tetragonal, casi octaédrica), que se prefiere sobre el pigmento del proceso de cloruro para su uso en papeles, cerámicas y tintas. Sin embargo, el proceso tradicional de sulfato produce productos de menor calidad para la mayoría de las aplicaciones y grandes cantidades de residuos de sulfato de hierro, debido a la alta concentración de hierro presente en la ilmenita utilizada. El agotamiento de algunos grandes depósitos explotados durante décadas ha llevado a explorar nuevos depósitos por su potencial funcionamiento, pero la tendencia es alimentar el TiO 2 sitios de sulfato que contienen ilmenita con menor TiO 2 que en el pasado 4. Propiedades y usos de los pigmentos de dióxido de titanio. Como se mencionó anteriormente, aproximadamente el 95% del mineral de titanio se procesa en dióxido de titanio, que es el producto de titanio más utilizado. TiO 2 es un compuesto inorgánico polimorfo y simple, que existe en tres formas cristalinas fundamentales. Las tres formas, anatasa, rutilo y brookita, se producen naturalmente, pero la última es rara y, aunque se ha preparado en el laboratorio, no tiene ningún interés comercial. Por lo tanto, las principales formas de cristal comúnmente disponibles son dos, anatasa y rutilo. El rutilo es la forma más estable y, por lo tanto, la más abundante. Tiene una estructura más compacta que la anatasa y esto da lugar a importantes diferencias en las propiedades entre ambas modificaciones. TiO Rutilo 2 tiene un índice de refracción más alto, una gravedad específica más alta y una mayor estabilidad química que la anestésica, fundiendo a 1825 ° C. La anatasa no tiene un punto de fusión específico, ya que se transforma irreversiblemente en rutilo antes de alcanzar un punto de fusión. 4.1. Propiedades TiO 2 es un compuesto inorgánico simple producido como un polvo blanco puro (conocido como blanco de titanio). Este pigmento se puede usar, en la mayoría de sus aplicaciones, como un pigmento para dispersar la luz, ya que casi no absorbe luz incidente en la región visible del espectro. Este pigmento dispersa la luz mediante tres mecanismos: reflexión desde la superficie de un cristal, refracción dentro de un cristal y difracción, por lo que la luz se dobla cuando pasa cerca de un cristal. La reflexión y la refracción se maximizan al aumentar la diferencia entre el índice de refracción del pigmento y el de la matriz polimérica u otro material en el que se dispersa. Además, TiO 2 es un buen pigmento porque tiene un índice de refracción muy alto de 2.70 en comparación con valores de solo 2.02 y 1.57 para óxido de zinc y arcilla china, respectivamente, como podemos ver en Tabla 3 . Esto significa que niveles relativamente bajos de pigmento son recuperados. 448 MJ Gázquez et al. requerido para lograr un recubrimiento opaco blanco. Este alto índice de refracción brinda el potencial de producir una opacidad o un poder de ocultación mucho mayores, lo que hace que el TiO 2 un pigmento mucho mejor que los otros productos químicos mencionados. La dispersión de la luz por difracción es más efectiva cuando el diámetro del pigmento es ligeramente inferior a la mitad de la longitud de onda de la luz a dispersar. Por lo tanto, la blancura de los pigmentos de dióxido de titanio es una función del tamaño de partícula. Los pigmentos que contienen partículas de menor tamaño conducen a productos terminados (por ejemplo, pinturas, plásticos, etc.) que tienden a tener un tinte azulado; los pigmentos con partículas de mayor tamaño hacen que los productos terminados tengan un tinte más amarillento [26] . Por otro lado, podemos ver en Tabla 3 que la mayoría de los pigmentos de rutilo tienen una gravedad específica entre 3.9 y 4.1, mientras que los grados de anatasa tienen 3.7 o 3.8. El sulfuro de zinc y Lithopone 30% tienen valores ligeramente más altos de gravedad específica, pero otros pigmentos blancos son mucho más densos. Una medida importante del poder de ocultación potencial de un pigmento se puede determinar mediante una simple prueba mediante la cual se tiñe con un pigmento negro estándar y se evalúa utilizando una escala arbitraria. Los valores de resistencia al tinte para los pigmentos de titanio rutilo oscilan entre 1550 y 1850 y para la anatasa entre 1150 y 1350. El mejor de los otros pigmentos blancos enumerados en Tabla 3 , sulfuro de zinc, es solo la mitad de poderoso que el rutilo. Otras características importantes de los pigmentos de dióxido de titanio son una excelente resistencia al ataque químico, buena estabilidad térmica y resistencia a la degradación ultravioleta (UV). El pigmento rutilo es más resistente a la luz ultravioleta que la anatasa, y se prefiere para pinturas, plásticos, especialmente aquellos expuestos a condiciones exteriores y tintas. Por otro lado, el pigmento anatasa tiene un tono más azul que el tipo rutilo, es menos abrasivo y se usa principalmente en pinturas para interiores y en la fabricación de papel, cerámica, caucho y fibras. Una posible explicación para las altas propiedades de abrasión del rutilo TiO 2 pigmentos son las múltiples facetas de las partículas de pigmento [26] . Además, la anatasa refleja más luz ultravioleta que el rutilo, haciendo que haya más luz ultravioleta disponible para abrillantadores ópticos. Los pigmentos de rutilo y de la anestesa pueden hacerse más resistentes a la fotodegradación al recubrir las partículas de pigmento, lo que también mejora su dispersabilidad, estabilidad de dispersión, opacidad y brillo. La anatasa es 10 veces más activa que la rutal y responde a longitudes de onda ligeramente diferentes. [27] . En papel, la ventaja del rutilo sobre la anatasa es menos decisiva porque la ventaja de dispersión de la luz está parcialmente compensada por una desventaja de densidad. Por lo tanto, podemos decir que el dióxido de titanio es el mejor pigmento blanco disponible, pero esto no solo restringe su uso a cualquier cosa que sea blanca; la opacidad también se usa en combinación con pigmentos de colores para darles el poder de ocultación requerido que necesitan. Teniendo en cuenta las propiedades mencionadas anteriormente, las principales industrias de consumo de pigmentos de dióxido de titanio son sectores maduros en países de altos recursos donde se utilizan para recubrimientos de superficie, papel y cartón y plásticos. Además, el consumo de dióxido de titanio tiende a ser paralelo a las tendencias económicas generales. El consumo mundial de dióxido de titanio por uso final en 2001 fue: recubrimientos, 55%; plásticos y caucho, 24%; papel, 12%; tintas de imprenta, 3%; y otro, 6%; mientras que en 2005 fue: recubrimientos, 58%; plásticos y caucho, 23%; papel, 11%; y otro, 8% [23] [28] . Algunos otros usos del dióxido de titanio se encuentran en catalizadores, cerámicas, telas y textiles recubiertos, revestimientos de pisos y gránulos para techos. [29] . De acuerdo con la Sociedad Estadounidense para Pruebas y Materiales (ASTM, 1988 [30] ) D476-84 estándar, cuatro existen tipos de pigmentos de dióxido de titanio [31] [32] . Tabla 3. Índice de refracción, resistencia al teñido de refracción y gravedad específica de algunos pigmentos blancos. Pigmentos Fuerza de tintado Índice de refracción Gravedad específica Plomo blanco 2,00 100 6.7 Óxido de zinc 2,02 200 5.6 Sulfuro de zinc 2,37 900 4.0 4.0 Anatase TiO 2 2,55 1350 3.7 - 3.85 TiO Rutilo 2 2,70 1850 3.7 - 4.2 Arcilla china 1,57 <100 Lithopone 30% 1,84 300 4.3 4.3 Óxido de antimonio 2,30 400 5.7 449 2.6 MJ Gázquez et al. • El Tipo I (94% de dióxido de titanio mín.) Es un pigmento de dióxido de titanio-anatasa que tiza (forma una capa de polvo de pigmento suelto en la superficie de la película de pintura desgastada) libremente y se usa en pinturas blancas para interiores y exteriores. • El Tipo II (92% de dióxido de titanio mín.) Es un pigmento de dióxido de titanio-rutilo con resistencia media al tizón y se usa en cantidades variables en todo tipo de pinturas, esmaltes y lacas para interiores. • El tipo III (80% de dióxido de titanio min.) También es un pigmento de dióxido de titanio-rutilo con resistencia media al tizamiento y se usa principalmente en pinturas alquídicas y en emulsión de paredes planas. • El tipo IV (80% de dióxido de titanio min.) Es otro pigmento de dióxido de titanio-rutilo que tiene una alta resistencia y se utiliza en pinturas exteriores y tiene una excelente durabilidad y retención de brillo. El sistema de clasificación japonés, el JIS K5116-1973, especifica cuatro grados de dióxido de titanio-rutilo, tres de los cuales contienen al menos 92% de dióxido de titanio y el cuarto contiene un mínimo de 82%. El tipo de recubrimiento en cada grado también se especifica [32] . A continuación, una serie de campos industriales donde es necesario TiO 2 y cuáles son las aplicaciones más importantes de este pigmento están expuestas: 4.2. Usos 4.2.1 Recubrimientos, Plásticos y Pinturas El uso de pigmento de dióxido de titanio en las industrias de pinturas y recubrimientos está muy extendido, donde se han sustituido otros pigmentos. Debido a que los recubrimientos se aplican en capas delgadas, se debe usar una cantidad relativamente alta de pigmento para lograr la ocultación. La cantidad de pigmento en un recubrimiento se especifica comúnmente como la concentración de volumen de pigmento (PVC). Diferentes tipos de pinturas (alto brillo, planas) tendrán diferentes niveles de PVC. Los recubrimientos industriales cubren una amplia gama de servicios. Esto incluye productos de madera, muebles de metal, revestimientos de bobinas, electrodomésticos y equipos de transporte. Los revestimientos automotrices y de posventa automotriz generalmente se consideran como un negocio separado. Los acabados automotrices tienen los requisitos de rendimiento más críticos de la industria. Estos incluyen la necesidad de fotodurabilidad, protección contra la corrosión y resistencia a las virutas. Pigmentos adecuados para las demandas del mercado automotriz, servir como punto de referencia para otras aplicaciones menos críticas. Las características del pigmento importantes para los acabados automotrices son el brillo, la retención del brillo y el poder de ocultación, [33] . Además, el pigmento de dióxido de titanio se utiliza para opacar materiales plásticos. El plástico no pigmentado es translúcido a transparente y, por lo tanto, no es estéticamente atractivo. En algunas aplicaciones, TiO 2 se usa para mejorar la fotodurabilidad. Los requisitos para TiO 2 En los plásticos hay buena dispersabilidad en un sistema de polímeros, tono azul y buena estabilidad al calor. [34] . Se requiere un matiz azul porque los humanos perciben que los blancos azulados son más limpios que los amarillos. Algunas aplicaciones, tonos claros entre ellos, requieren un pigmento de tono amarillo porque la luz transmitida es azulada. Los objetos de plástico generalmente tienen una concentración de pigmento mucho más baja que los recubrimientos porque generalmente son mucho más gruesos que las películas. Por lo tanto, la opacidad se puede lograr con menos TiO 2) Sin embargo, la gran cantidad de plástico producido convierte a la industria del plástico en un importante TiO 2 usuario. En este sentido, es ampliamente utilizado en materiales de construcción plásticos como tuberías y persianas, muebles, artículos para el hogar, revestimientos de pisos y paredes. En plásticos estabilizados como la poliolefina, TiO 2 acelera el amarillamiento del plástico [25] . El fenómeno es causado por la reacción del titanio con grupos fenólicos unidos a los aditivos antioxidantes en el plástico. La química implica la formación catalizada por bases de un complejo de fenato de titanio amarillo. Se ha demostrado que los tratamientos de superficie orgánicos adecuados reducen o eliminan este efecto. Otros mecanismos de amarillamiento no relacionados con TiO 2 puede ser un factor Esto incluye los efectos del smog, el ozono y otras fotorreacciones. 4.2.2 Tintas de impresión y papel En el campo de las artes gráficas (impresión), la tinta generalmente se aplica en una película mucho más delgada que un recubrimiento normal (menos de 100 micras), y para eso se usan partículas muy finas de dióxido de titanio. El concepto de tinta abarca una gama de aplicaciones más amplia que las artes tradicionales de la imprenta, el grabado y la impresión litográfica. Las tintas tienen requisitos de rendimiento diferentes a los recubrimientos. La impresora ajusta la formulación de la tinta para cumplir con los requisitos específicos de velocidad de secado, tipo de equipo de aplicación y la naturaleza del sustrato que se está cubriendo. Para la ocultación blanca y el alto brillo, el dióxido de titanio es el pigmento de elección. El tipo de TiO 2 Puede afectar la reología de la tinta, la abrasividad, el brillo y la redispersabilidad. Aplicaciones de tinta adicionales con TiO 2 incluye tintas para molduras de madera, rotuladores y hojas decorativas. El líquido corrector de tinta para papel depende del dióxido de titanio para ocultar errores. Las tintas para escritura oculta (boletos de lotería para rascar) también usan TiO 2 por el superior 450 MJ Gázquez et al. poder de ocultación Se agrega dióxido de titanio a papeles delgados o de alta calidad para dar brillo y opacidad. [25] . Por el La superficie rugosa del papel, el brillo y la estabilidad fotoquímica no son tan importantes en el papel como en la pintura. En consecuencia, sin tratar, y menos vigorosamente molidos, pueden usarse pigmentos de anatasa y rutilo. Por lo tanto, los pigmentos de papel tienden a ser más baratos que los pigmentos de pintura. Dado que el papel se fabrica en sistemas acuosos, la mayor parte del dióxido de titanio se vende a la industria como suspensión. El rutilo, debido a su mayor eficiencia óptica, es el pigmento de elección especialmente en cartón recubierto [25] . La mayor abrasividad de los cristales de rutilo se puede superar recubriéndolos con una mezcla de sílice hidratada y alúmina. Una ventaja de la anatasa es su menor absorción de luz en el violeta lejano y cerca de los rayos UV. Esto da como resultado un color azul-blanco percibido como agradable a la vista. Anatase es compatible con los abrillantadores fluorescentes que se apagan con rutilo. La industria del papel utiliza pigmento en dos aplicaciones: adición de extremos húmedos y recubrimientos de papel. En la adición de extremo húmedo, se agrega dispersión acuosa de pigmento a la pulpa de papel [34] . Para hacer que las partículas de pigmento se adhieran a las fibras, se agregan agentes floculantes y ayudas de retención. Se puede agregar hasta 6% en peso de dióxido de titanio de esta manera sin disminuir la resistencia del papel. 4.2.3 Industrias Farmacéuticas y Cosméticas TiO 2 es ampliamente utilizado como pigmento para colorear diferentes productos en la industria farmacéutica y cosmética. El objetivo principal es proporcionar al producto final un color apropiado que causará sensaciones subjetivas agradables en el consumidor final, basado en la refracción causada por el pigmento agregado. Las características del dióxido de titanio proporcionan colores interesantes y permiten nuevas propiedades a los productos farmacéuticos con cantidades muy pequeñas de pigmentos. Hay muchos productos en este campo que contienen dióxido de titanio, incluidos: champús, bálsamos, lociones, cremas, jabones, protectores solares, lápices labiales, pasta de dientes, tintes para el cabello, tratamiento antiarrugas, crema protectora para bebés, estrías y tratamientos para la celulitis, tratamientos para el cabello. etc. 4.2.4 Textiles El teñido de fibras sintéticas ha requerido más tintes hidrófobos y el desarrollo de nuevas técnicas para romper deliberadamente la regularidad estructural y aceptar el tinte. El pigmento de dióxido de titanio se caracteriza por una alta blancura, buena dispersabilidad, buen poder de ocultación, buena resistencia al calor, resistencia a la luz y radiación UV. Entre los productos donde se pueden aplicar están: fibras de poliéster, tereftalato de polietileno (PET), acrílico y poliamida [25] . Para este tipo de aplicación se prefiere el pigmento anatasa. Finalmente, en el campo de las fibras sintéticas se usa un parámetro físico llamado "Brillo", definido como la cantidad de luz reflejada, que se controla por la cantidad de dióxido de titanio agregado en el proceso de fabricación o polimerización; Bright contiene 0,06% de dióxido de titanio; semi opaco, 0,3% de dióxido de titanio; y opaco, 2% de dióxido de titanio. 4.2.5 Industria de alimentos Debido a su muy baja toxicidad, el TiO 2 Es ampliamente utilizado en la industria alimentaria como colorante. El dióxido de titanio está permitido como colorante alimentario (E171), en forma de anatasa, por el Real Decreto 2001/1995 de 7 de diciembre. [35] . A menudo se usa como aditivo para disminuir o mezclar cualquier color no deseado en los alimentos. Normalmente, en una proporción no superior al 1% en peso, se utiliza en productos de confitería, horneados, quesos, glaseados, coberturas y complementos alimenticios. También se usa para blanquear la leche descremada, obteniendo leche más blanca con una textura cremosa. Además, se ha utilizado para mejorar el color del bacalao, alcanzando aproximadamente 1000 ppm de dióxido de titanio, sin cambios en el sabor del producto cocido. [36] . 4.2.6. Nanomateriales de dióxido de titanio La investigación significativa en nanotecnología en la última década ha mostrado nuevas aplicaciones prometedoras para el dióxido de titanio. Como ejemplo, las nanopartículas de dióxido de titanio se usan en células solares sensibilizadas por colorantes ("DSSC"), una tecnología fotovoltaica relativamente nueva que imita la forma en que las plantas convierten la luz solar en energía, aunque en este caso la luz solar se transforma en una corriente eléctrica [37] [38] . Las aplicaciones potenciales están muy extendidas y van desde mercados ligeros de baja potencia hasta aplicaciones a gran escala. Otras áreas de investigación para la aplicación de nanopartículas de dióxido de titanio son: como agente de eliminación de arsénico 451 MJ Gázquez et al. en instalaciones de tratamiento de agua [39] [40] , en tratamientos contra el cáncer (capacidad para atacar y destruir células cancerosas) [41] y en cemento que contiene TiO 2 con propiedades de autolimpieza [42] . 5. Un caso de estudio por la ruta del sulfato Como dijimos anteriormente, la fabricación de pigmentos de dióxido de titanio por el método del sulfato fue un proceso desarrollado a principios del siglo pasado, con conciencia ambiental y medios tecnológicos en ese momento, lejos del concepto de sostenibilidad actual. En esencia, el proceso industrial tenía el objetivo de recuperar dióxido de titanio del mineral tratado y descartar otros coproductos (principalmente sales de hierro), descargas y desechos generados de la manera más limpia posible, pero sin reglas establecidas porque no había legislación regulatoria relacionada con su gestión. Más tarde, se llevó a cabo una investigación profunda de los desechos generados en el proceso industrial, lo que resultó en el desarrollo de tres nuevos coproductos (dos "sulfatos ferrosos" y "yeso rojo"), como veremos a continuación (Sección 5.1 .2), que actualmente se comercializan en diferentes campos. 5.1. Proceso industrial En el suroeste de España, a 12 km de la ciudad de Huelva, podemos encontrar la única industria que produce pigmentos de dióxido de titanio en España. En esta industria, además de los principales TiO 2 La producción de pigmentos, cuatro coproductos y desechos diferentes resultan como consecuencia del tratamiento de desechos y / o subproductos generados a lo largo del proceso (ver figura 3 ) En la fábrica de Huelva, se utiliza el proceso más antiguo y más común para la producción de dióxido de titanio: el proceso de sulfato. Este proceso utiliza ácido sulfúrico concentrado (H 2 ENTONCES 4) para disolver la materia prima titanífera, ilmenita (alrededor del 50% de TiO 2) y escoria (alrededor del 75% de TiO 2) [ 43] , que se muelen y secan de antemano para ayudar al proceso de digestión. Un diagrama detallado del proceso de producción en la fábrica de dióxido de titanio de Huelva se muestra en Figura 1 . Este diagrama también muestra esquemáticamente los tratamientos aplicados a los dos coproductos principales generados durante el proceso (además del lodo eliminado). Los pasos principales en el TiO 2 Los procesos de producción en la fábrica de Huelva son los siguientes: 1) Digestión del mineral (operación por lotes). Una mezcla cuidadosamente controlada de ilmenita y escoria se mezcla con ácido sulfúrico altamente concentrado (80% - 95%) para digerir el TiO 2- que contiene materia prima. La ecuación para la reacción de digestión se resume como: FeTiO 2H + SO TiOSO →2H O FeSO4 4 + 3 2 44 2 + 44 2) El licor resultante contiene sulfato de titanilo (TiOSO 4) y ambos sulfatos de hierro (FeSO 4 4 y Fe 2 ( ENTONCES 4) 3) disuelto en ácido sulfúrico. Para garantizar que todo el Fe esté en disolución, el licor se pasa a través de chatarra (paso de reducción de hierro). Figura 3. Diagrama del proceso de sulfato utilizado en la fábrica de Huelva. 452 MJ Gázquez et al. 3) Aclaración del licor resultante. El licor reducido pasa a un tanque de clarificación donde el los sólidos resueltos (lodo) se dejan sedimentar; luego, se separan de la solución por floculación (depuración) y filtración. Hoy en día, este lodo se neutraliza y, finalmente, se elimina en un área de eliminación controlada. 4) precipitación de dióxido de titanio. El licor clarificado luego se hidroliza con vapor para producir el precipitación de titanio hidratado. La adición de una cantidad correcta de núcleos de semillas que contienen titanio al lote determina el tamaño final y la forma del cristal de dióxido de titanio. TiOSO HO + TiO2 n HOH → SO2 44 ⋅ 2 + 2 44 5) TiO hidratado 2 separación. El TiO hidratado precipitado 2 está separado por filtros de vacío (llamados "filtros Moore") del licor madre (comúnmente conocido como ácido "fuerte", 20% - 25% H 2 ENTONCES 4) Este licor madre puede considerarse un coproducto del proceso y se trata para la generación de dos coproductos, como se detallará más adelante. 6) TiO 2 Lavado. Después de la separación de las aguas madres, el TiO filtrado 2 la torta se lava con agua o una solución de ácido débil para eliminar las impurezas restantes. El agua o la solución de ácido débil utilizada en este lavado final puede considerarse un segundo coproducto del proceso, y se tratan para la generación de un tercer coproducto, como se detalla en los siguientes párrafos. 7) El TiO 2 La pulpa se coloca en hornos rotativos para la eliminación de su contenido de agua y algunos rastros de azufre. El sólido resultante se enfría, se muele, se recubre, se lava, se seca y se muele finamente ("micronizado"), antes de envasarse para su distribución comercial. La evolución histórica sobre el tratamiento de estos desechos, actualmente coproductos, se tratará con más detalle en la siguiente sección. Por otro lado, debemos tener en cuenta que la producción de dióxido de titanio es un proceso industrial NORM (material radiactivo que ocurre naturalmente), debido a que Ilmenite presenta niveles mejorados de radionucleidos naturales de las series de uranio y torio. Algunos de estos radionucleidos se pueden encontrar enriquecidos en los coproductos y desechos generados. En este sentido, se realizó un estudio completo y exhaustivo en la fábrica de Huelva, que se publicó para el Consejo de Seguridad Nuclear (CSN) en su serie de informes técnicos, 2010. En este informe se demostró que las dosis efectivas anuales recibidas por el personal realizar sus actividades laborales en estas plantas está claramente por debajo de 1 mSv y −1. 5.2. Evoluciones de las mejoras ambientales Inicialmente, a principios de la década de 1970, cuando se diseñó y construyó la fábrica de Huelva, una de las condiciones necesarias para obtener la licencia comercial era descargar en el mar profundo el efluente ácido fuerte del proceso, que contiene sales de hierro y ácido sulfúrico, en un área de mínimo impacto ambiental, en este caso ubicado en el Golfo de Cádiz a una distancia de más de 40 millas de la costa. Por extraño que parezca, esta condición era más estricta que la exigida para otras industrias similares en Europa, donde el ácido fuerte se bombeó a través de un emisario al mar a solo dos kilómetros de la costa. Este ácido "fuerte" (20% - 25% H 2 ENTONCES 4) resulta de la separación del TiO precipitado 2) Más tarde, a principios de la década de 1990, la Directiva 92/112 / CEE del Consejo, de 15 de diciembre de 1992 [44] establecido procedimientos para armonizar los programadores para la reducción y eventual eliminación de la contaminación de los establecimientos industriales existentes. En esta Directiva: • La prohibición del vertido de residuos sólidos, residuos ácidos fuertes, residuos de tratamiento, residuos ácidos débiles o residuos neutralizados está indicada a partir del 15 de junio de 1993. • Con respecto al S0x, las descargas derivadas de las etapas de digestión y calcinación en la fabricación de dióxido de titanio deberían reducirse para el 1 de enero de 1995 a un valor de no más de 10 kg de SO 2 equivalente por tonelada de dióxido de titanio producido. • Los desechos sólidos deben clasificarse teniendo en cuenta el tipo de gestión, atendiendo a su naturaleza. Teniendo en cuenta la necesidad de eliminar las descargas de efluentes al mar, se llevaron a cabo grandes logros técnicos y medioambientales en la planta de Huelva con un éxito significativo. Durante casi cinco años, se estudiaron y definieron los parámetros de operación en la planta de concentración de efluentes y la planta de fabricación de pigmentos, mientras que se establecieron los materiales adecuados para ser utilizados en la etapa de concentración de efluentes fuertes. Este hecho no es fácil debido al alto poder corrosivo del ácido sulfúrico concentrado a temperatura elevada. Materiales como el teflón, grafito y varias aleaciones de hierro son comunes en esta planta, aunque en algunos casos; grafito 453 MJ Gázquez et al. ha sido reemplazado por tantalio, un material más resistente. Más tarde, se construyó una planta a escala industrial, capaz de reciclar todos los efluentes fuertes. El último dumping se realizó el 31 de mayo de 1993. En primer lugar, el ácido fuerte, procedente del TiO Hidratado 2 paso de separación, se bombea a cristalizadores, donde se elimina la mayor parte del sulfato de hierro como sulfato ferroso sólido heptahidratado, FeSO 4 4 ∙ 7H 2 O. Actualmente esto constituye el primer coproducto del TiO 2 proceso, comúnmente conocido como copperas (COP). Este producto luego se extrae, típicamente por espesamiento y eliminación por centrifugación. El producto cristalizado se puede lavar con agua o ácido para producir la calidad deseada del producto. En segundo lugar, el ácido fuerte restante se vuelve a concentrar para su reutilización en la etapa de digestión inicial. Esta reconcentración se logra mediante evaporación de etapas múltiples para concentrar el ácido, estando presente el sulfato ferroso restante en la solución de ácido reconcentrado a las altas temperaturas empleadas en la forma monohidratada en lugar de la heptahidratada. Este sulfato ferroso monohidratado (MON), FeSO 4 4 ∙ 1H 2 O, el segundo coproducto obtenido, precipita en la etapa de re-concentración, formando un material sólido que se separa por filtración. Podemos afirmar que las producciones de copperas y sulfato ferroso monohidratado son un proceso ambientalmente benigno y tienen un beneficio ambiental positivo ya que cada tonelada que se produce y utiliza reduce la necesidad de un tratamiento posterior del TiO principal. 2 efluente de la planta y, por lo tanto, se puede usar ilmenita con alta concentración de hierro. Finalmente, el tercer coproducto se forma a partir de la solución resultante de las etapas finales de TiO 2 lavados Esta solución también se procesa enviándola a una nueva planta de neutralización. El paso de neutralización consiste en agregar cal o piedra caliza a la corriente de ácido débil, generando un coproducto llamado yeso rojo (RG), formado principalmente por hidróxidos de yeso e hierro, de acuerdo con las siguientes reacciones: Ca (OH) H + SO CaSO → 2H O FeSO ⋅ Ca 2 2 44 44 (OH) + 44 2 2 → Fe (OH) CaSO + 2 44 El "yeso rojo" (RG) se separa por filtración, mientras que el agua limpia resultante se recicla parcialmente en el proceso y el agua restante se libera en el estuario donde se encuentra la fábrica. Las concentraciones de contaminantes en estas aguas son sustancialmente más bajas que los límites fijados por el gobierno español para las emisiones ambientales. La magnitud de los coproductos generados en la fábrica de Huelva se refleja claramente en las siguientes figuras: Anualmente, se procesan alrededor de 142,000 toneladas métricas de materia prima (80% de ilmenita y 20% de escoria), con la generación de 70,000 toneladas métricas. de RG, 140,000 toneladas métricas de COP y 125,000 toneladas métricas de MON, [43] . Finalmente, la magnitud del lodo generado anualmente es de alrededor de 30,000 toneladas métricas, se neutraliza y se elimina en un área controlada, por eso hasta ahora no se ha encontrado una aplicación económica. En resumen, el tratamiento del coproducto de las aguas madres conduce a la generación de dos coproductos, las coperas (COP) y el monohidrato (MON), y el reciclaje del ácido limpio resultante, mientras que el tratamiento del sulfúrico débil ácido proveniente del lavado del TiO 2 pulpa, conduce a la generación de un tercer coproducto, yeso rojo (RG) y agua limpia [23] [43] . 5.3. Valorización de coproductos, aplicaciones comerciales Copperas o sulfato ferroso heptahidratado, también llamado sulfato ferroso, copperas verdes, vitriolo verde, vitriolo de hierro o melanterita, es un compuesto bien conocido y utilizado durante mucho tiempo, pero en los últimos tiempos se han desarrollado nuevas aplicaciones, con el fin de encontrar mercados para La producción total de este compuesto de hierro. La aplicación clásica ha sido en el campo de la agricultura, como proveedor de hierro para prevenir la clorosis en plantas, especialmente en cítricos. La presencia de hierro promueve la formación de clorofila, lo que permite un mejor crecimiento de las plantas. Además, también se utiliza como agente para combatir las plagas de caracoles que dañan las plantaciones, especialmente en las primeras etapas de crecimiento. [45] . Por otro lado, el sulfato ferroso se utiliza en la fabricación de cemento como agente reductor de cromo peligroso VI, debido a la Directiva 2003/53 / CE del Parlamento Europeo y el Consejo de 18 de junio de 2003 [46] , limita la comercialización, el uso y la comercialización de derivados que contienen cemento del mismo, cuando se hibrida, más de 2 mg / kg de cromo hexavalente soluble en agua, determinado como un porcentaje en masa de cemento seco. El propósito de esta legislación es minimizar la posible aparición de dermatitis de contacto alérgica debido al cromo VI soluble en agua. En el campo de los alimentos se pueden usar en diferentes estados hidratados y con diferente contenido de humedad, pero siempre en la forma ferrosa que sea adecuada para producir hemoglobina en el animal, especialmente en las primeras etapas de 454 MJ Gázquez et al. sus vidas. La forma monohidratada es la más adecuada, ya que es un producto seco con alto contenido de hierro, pero también se puede usar en forma heptahidratada seca o incluso en algunos casos como forma húmeda. Además, las copperas se han aplicado para la purificación de agua por floculación y para la eliminación de fosfato en plantas de tratamiento de aguas residuales municipales e industriales para evitar la eutrofización de los cuerpos de agua superficiales y, como el sulfato férrico se utiliza para eliminar principalmente las sustancias coloidales. El sulfato férrico se produce en Huelva a partir de sulfato ferroso en una planta específicamente dedicada a este fin, ya sea por oxidación utilizando una mezcla de ácidos sulfúrico y nítrico (en el caso de la fábrica de Huelva) o por oxidación directa de sulfato ferroso a temperatura y presión elevadas utilizando oxígeno y ácido sulfúrico, de acuerdo con las siguientes reacciones químicas: 6FeSO 4 4 ∙ 7H 2 O + 2HNO 3 + 3H 2 ENTONCES 4 4 → 3Fe 2 ( ENTONCES 4) 3 + 2NO + 46H 2 O 4FeSO 4 4 ∙ 7H 2 O + 2H 2 ENTONCES 4 4 + O 2 → 2Fe 2 ( ENTONCES 4) 3 + 30H 2 O Para la fabricación de tinta y tóner para impresoras, el sulfato ferroso se utiliza como materia prima para la fabricación de pigmento de hierro, que previamente se convierte en óxido, ya sea por deshidratación y tostación de sulfato ferroso heptahidratado o por tostación de sulfato ferroso monohidratado, de acuerdo con Las siguientes reacciones químicas: FeSO 4 4 ∙ 7H 2 O → FeSO 4 4 ∙ H 2 O + 6H 2 O 4FeSO 4 4 ∙ H 2 O + O 2 → 2Fe 2 O 3 + 4SO 3 + H 2 O Por otro lado, el monohidrato, conocido comercialmente como Sulfafer, es una mezcla de sulfato ferroso monohidratado, con diferentes sulfatos de metales minoritarios y ácido sulfúrico. Es un producto obtenido con la recuperación de los efluentes que originalmente fueron descargados al mar, siendo necesario encontrar nuevas aplicaciones. En la fabricación de ácido sulfúrico, se ha utilizado como materia prima mezclada con pirita (en plantas tostadoras). Es un proceso costoso porque necesita mucha energía y, por lo tanto, no es la mejor opción para reutilizarlo. Además, en el campo agrícola se han buscado múltiples aplicaciones, aprovechando la contribución de tres componentes principales: el hierro en estado ferroso, asimilado directamente por las plantas, el ácido sulfúrico que permite la solubilización de otros cationes como el magnesio o el fósforo. y, finalmente, otros metales como zinc, cobre y manganeso que son oligoelementos esenciales en el desarrollo de las plantas. Este uso ha permitido la comercialización de diferentes productos granulados como fillmag (sulfato ferroso con algo de sulfato de magnesio), tiomag (sulfato de magnesio con algo de sulfato ferroso), fosfermag (sulfato ferroso con fósforo asimilable) o PKMag (sulfato ferroso con fósforo atacable) y potasio), todos ellos altamente valorados en el campo de la agricultura. En suelos alcalinos, el MON puede usarse directamente en dosis apropiadas, lo que permite la acidificación del suelo y mezclarlo con el estiércol, lo que puede hacer que el compost produzca mucho más rápido, porque la presencia de ácido libre acelera la descomposición de la materia orgánica y al mismo tiempo da buenas propiedades agronómicas debido a la adición de una cantidad significativa de hierro que se puede asimilar fácilmente para las plantas. Para el yeso rojo, la literatura consultada muestra que los estudios sobre la posible valorización del yeso rojo son bastante limitados. En este sentido, se puede señalar el uso del yeso rojo, junto con otros desechos (cal, escoria de acero básica y escoria de alto horno) para reemplazar algunas partes del cemento como aglutinante, primero en la fabricación de adoquines [47] , o en la fabricación de materiales de baja resistencia para ciertas aplicaciones (cubriendo zanjas o llenado de minas) [48] . Además, hemos estudiado la aplicabilidad del yeso rojo como inhibidor de la erosión del suelo. [49] para la inmovilización de metales pesados en suelos [50] . Por otro lado, teniendo en cuenta la composición de este coproducto (RG) y que el yeso natural se agrega al clínker, entre 3% y 5%, como un retardador de fraguado para cementos comerciales, hemos analizado la posibilidad de reemplazar el yeso natural por yeso rojo en la fabricación de cementos [51] . Finalmente, para la muestra de residuos (LODO) generada en el proceso industrial podemos decir que actualmente, la fábrica de TiO 2 Production y la Universidad de Huelva han llevado a cabo varios proyectos de investigación sobre las posibles aplicaciones de estos residuos en diferentes campos como la agricultura, la ingeniería civil, la construcción de edificios, etc. En resumen, podemos afirmar que en la planta de producción de titanio dióxido en España la estrategia de reciclaje se aplica ampliamente. Agradecimientos Esta investigación ha sido parcialmente apoyada por el proyecto del Gobierno de Andalucía "Caracterización y modelado de las pilas de fosfoyeso de Huelva para su gestión y control ambiental" (Ref .: RNM-6300) y por la Institución Nacional de Educación Superior, Ciencia, Tecnología e Innovación De ahí- 455 MJ Gázquez et al. público de Ecuador- (SENESCYT por sus siglas en español). Los autores desean agradecer el apoyo financiero recibido de la compañía Tioxide-Huelva por los proyectos de investigación "Valorización del yeso rojo de la producción industrial de dióxido de titanio" (PROFIT, CIT-310200-2007-47) y "Aplicaciones de yeso rojo y residuos de tionita en aplicaciones comerciales ”. Los autores también agradecen al personal técnico por el asesoramiento proporcionado en la explicación de los resultados. Referencias [1] Budinski, KG (1988) Ingeniería de superficies para resistencia al desgaste. Prentice Hall, Englewood Cliffs, 420. [2] Knittel, D. (1983) Titanio y aleaciones de titanio. En: Grayson, M., Ed., Enciclopedia de tecnología química, 3ro Edición, John Wiley and Sons, Hoboken, 98-130. [3] Rudnick, RL y Gao, S. (2003) Composición de la corteza continental. En: Rudnick, RL, Ed., Tratado de Geochemi estricto, Vol. 3, Elsevier, Amsterdam, 1-64. [4] Gambogi, J. (2009) Titanium, 2007 Minerals Yearbook. Servicio Geológico de los Estados Unidos, Imprenta del Gobierno de los Estados Unidos, Wa- shington DC, 195. [5] Stwertka, A. (1998) Guía de los elementos. Edición revisada, Oxford University Press, Londres. [6] Williams, VA (1990) WIM 150 Detrital Heavy Mineral Deposit. En: Hughes, FE, Ed., Geología del Depo Mineral se sienta de Australia y Papua Nueva Guinea, Monografía 14, Instituto Australésico de Minería y Metalurgia, 1609-1614. [7] Whitehead, J. (1983) Compuestos de titanio (inorgánicos). En: Grayson, M., Ed., Enciclopedia de Tecnología Química, 3a edición, John Wiley and Sons, Hoboken, 131-176. [8] Force, ER (1991) Geología de depósitos minerales de titanio. Documento especial de la Sociedad Geológica de América, 259, 112 http://dx.doi.org/10.1130/SPE259-p1 [9] Gambogi, J. (2010) Titanium and Titanium Dioxide, Mineral Commodity Summaries. Servicio Geológico de EE. UU., EE. UU. Vernment Printing Office, Washington DC, 195. [10] Gambogi, J. (2011) Titanium and Titanium Dioxide, Mineral Commodity Summaries. Servicio Geológico de EE. UU., EE. UU. Imprenta del Gobierno, Washington DC, 195. [11] Adams, R. (1994) El mercado mundial de TiO 2 Materias primas. Minerals Industry International, 9-14. [12] Wallis, DS y Oakes, GM (1990) Heavy Mineral Sands en el este de Australia. En: Hughes, FE, Ed., Geología de la Depósitos minerales de Australia y Papua Nueva Guinea, Vol. 14, Instituto Australésico de Minería y Metalurgia Mo- nograph, 1599-1608. [13] Baxter, JL (1977) Depósitos pesados de arena mineral de Australia occidental. En: Hughes, FE, Ed., Geología del mineral Depósitos de Australia y Papua Nueva Guinea, Monografía del Instituto Australiano de Minería y Metalurgia, vol. 14, 1587-1590. [14] Barksdale, J. (1966) Titanio, su aparición, química y tecnología. 2ª edición, The Roland Press Company, Nueva York. [15] Zhang, W., Zhu, Z. y Cheng, CY (2011) Una revisión bibliográfica de procesos metalúrgicos de titanio. Hidrometal lurgy 108, 177-188. [dieciséis] Kischekewitz, J., Griebler, WD y Liedekerke, M. (1998) Pigmentos blancos. En: Buxbaum, G., Ed., Inor industrial Pigmentos ganicos, 2a edición, Wiley-VCH, Weinheim, 43-82. [17] Ikeshima, T. (1985) Recientes desarrollos en la producción de esponjas de titanio. En: Lutjerng, G., Zwicker, U. y Bunk, W., Eds., Titanium Science and Technology, DGM-Deutsche Gesellschat für Materialkunde, Oberursal, 3-14. [18] Pourabdoli, M., Raygan, S., Abdizadeh, H. y Hanaei, K. (2006) Producción de escoria de alta titania por electroescoria Proceso de fusión de crisol (ECSM). Revista Internacional de Procesamiento de Minerales, 78, 175-181. [19] Battle, TP, Nguyen, D. y Reeves, JW (1993) El procesamiento de minerales que contienen titanio. En: Reddy, RG y Weizenback, RN, Eds., El Simposio Internacional Paul E. Queneau: Metalurgia extractiva de cobre, niquel y cobalto, Vol. 1, TMS, Warrendale, 925-943. [20] Borowiec, K., Grau, A., Gueguin, M. y Turgeon, J. (2003) TiO 2 Producto que incluye rutilo, pseudo-broocometa e ilmenita. Patente de Estados Unidos Nº 6531110. http://www.freepatentsonline.com/6531110.html [21] Borowiec, K., Grau, A., Gueguin, M. y Turgeon, J. (1998) Método para actualizar la escoria de Titania y el producto resultante. Patente de los Estados Unidos Núm. 5830420. http://www.freepatentsonline.com/5830420.html [22] Filippou, D. y Hudon, G. (2009) Remoción y recuperación de hierro en la materia prima de dióxido de titanio y pigmento. intentos. Minerales, Sociedad de Metales y Materiales, 61, 36-42. http://dx.doi.org/10.1007/s11837-009-0150-3 [23] McNulty, GS (2007) Producción de dióxido de titanio. Conferencia plenaria. NORM V Conferencia Internacional, Sevilla 456 MJ Gázquez et al. 19-22 de marzo de 2007, 169-188. [24] Rosebaum, JB (1982) Tendencias de la tecnología de titanio. Revista de la Sociedad de Minerales, Metales y Materiales, 34, 76- 80 [25] Braun, JH, Baidins, A. y Marganski, RE (1992) TiO 2 Tecnología de pigmentos: una revisión. Progreso en coorganización orgánica atings, 20, 105-138. http://dx.doi.org/10.1016/0033-0655(92)80001-D [26] Allen, A. y Gergely, JS (1998) Reacción de cloruro de titanio con compuesto de aluminio, oxígeno y boro Óxido. http://www.google.com/patents?id=3iAaAAAAEBAJ [27] Braun, JH (1997) Dióxido de titanio: una revisión. Journal of Coatings Technology, 69, 59-72. [28] Linak, E. e Inoguchi, Y. (2005) Chemical Economics Handbook: Titanium Dioxide. SRI Consulting, Menlo Park. [29] Gambogi, J. (2005) Resúmenes de productos minerales del Servicio Geológico de los Estados Unidos: titanio y dióxido de titanio. NOSOTROS Imprenta gubernamental Reston, Reston, 178-179. [30] ASTM (1988) Especificación estándar para pigmentos de dióxido de titanio. En: Storer, RA, Cornillit, JL, Savini, DF, et Alabama., Eds., 1988 Libro anual de normas ASTM: pigmentos de pintura, resinas y polímeros, Sociedad Americana para Pruebas y Maerials, Filadelfia, 100-101. [31] Schurr, GG (1981) Pintura. En: Mark, HF, Othmer, DF, Overberger, CG, Seaborg, GT y Grayson, N., Eds., Enciclopedia Kirk-Othmer de Tecnología Química, John Wiley & Sons, Nueva York, 742. [32] Fisher, J. y Egerton, TA (2001) Compuestos de titanio, inorgánicos. En: Kirk-Othmer Encyclopedia of Chemical Te- Chnology, John Wiley & Sons, Nueva York. [33] Huntsman Pigments (2008) ¿El camino a seguir para el dióxido de titanio? Plástica, Aditivos y compuestos, 10, 36-37, 39) [34] Alince, B. (1989) Deposición de partículas coloidales en fibras de pulpa. Coloides y Superficies, 39, 39-51. http://dx.doi.org/10.1016/0166-6622(89)80177-5 [35] Real Decreto 2001/1995, de 7 de diciembre de 1995, por el que se aprueba la lista positiva de colores autorizados para su uso en el Preparación de alimentos y sus condiciones de uso. BOE, Gobierno español, España. [36] Meacock, G., Taylor, KDA, Knowles, MJ e Himonides, A. (1997) El blanqueamiento mejorado del bacalao picado Carne con dióxido de titanio disperso. Revista de la Ciencia de la Alimentación y la Agricultura, 73, 221-225. http://dx.doi.org/10.1002/(SICI)1097-0010(199702)73:2<221::AID-JSFA708>3.0.CO;2-U [37] Durrant, JR, Haque, SA y Palomares, E. (2004) Hacia la optimización de los procesos de transferencia de electrones en Dye Sen- Células solares situadas. Coordinación Química Revisiones, 248, 1247-1257. http://dx.doi.org/10.1016/j.ccr.2004.03.014 [38] Kron, G., Egerter, T., Nelles, G., Yasuda, A., Werner, JH y Rau, U. (2002) Caracterización eléctrica de Dye SenTiO nanocristalino sitised 2 Células solares con electrolito líquido y conductor de agujero orgánico de estado sólido. Actas del Simposio P sobre materiales de película delgada para fotovoltaica, películas sólidas finas, 403-404, 242-246. [39] Nabi, D., Aslam, I. y Qazi, IA (2009) Evaluación del potencial de adsorción de nanopartículas de dióxido de titanio para Eliminación de arsénico. Revista de Ciencias Ambientales, 21, 402-408. http://dx.doi.org/10.1016/S1001-0742(08)62283-4 [40] Xu, Z., Qi, L., Shian, G. y Shang, JK (2010) Como (III) Eliminación por dióxido de titanio hidratado preparado a partir de One- Hidrólisis por pasos de TiCl acuoso 4 4 Solución. Investigación del agua, 44, 5713-5721. [41] Lagopati, N., Kitsiou, PV, Kontos, AI, Venieratos, P., Kotsopoulou, E., Kontos, AG, Dionysiou, DD, Pispas, S., Tsilibary, EC y Falaras, P. (2010) Tratamiento fotoinducido de células de cáncer epitelial de mama con solución de dióxido de titanio nanoestructurada. Revista de Fotoquímica y Fotobiología A: Química, 214, 215-223. [42] Maury, A. y De Belie, N. (2010) Estado del arte de TiO 2 Con materiales cementosos: autolimpiables corbatas. Materiales de construcción, 60, 33-50. [43] Gázquez, MJ, Bolívar, JP, Garcia-Tenorio, R. y Vaca, F. (2009) Caracterización fisicoquímica del mate crudo riales y coproductos de la industria del dióxido de titanio. Diario de materiales peligrosos, 166, 1429-1440. http://dx.doi.org/10.1016/j.jhazmat.2008.12.067 [44] Directiva 92/112 / CEE del Consejo, de 15 de diciembre de 1992, sobre procedimientos para armonizar los programas de reducción ción y eventual eliminación de la contaminación causada por los desechos de la industria del dióxido de titanio. [45] Orihuela, DL y Marijuan, JL (2003) Sulfatos de hierro: Su uso agrícola. Universidad de Huelva, Huelva (en español). [46] Directiva 2003/53 / CE del Parlamento Europeo y del Consejo, de 18 de junio de 2003, por la que se modifica por 26ª vez Directiva 76/769 / CEE del Consejo sobre restricciones a la comercialización y uso de ciertas sustancias y preparados peligrosos (nonilfenol, etoxilato de nonilfenol y cemento). Diario oficial de la Unión Europea, 178, 24-27. [47] Hughes, PN, Glendinning, S., Manning, DAC y Noble, BC (2010) Producción de "hormigón verde" con rojo Yeso y Residuos. Actas del ICE-Ingeniería de Sostenibilidad, 163, 137-146. 457 MJ Gázquez et al. [48] Claisse, P., Ganjian, E. y Tyrer, M. (2008) El uso de yeso secundario para hacer un Ma controlado de baja resistencia. terial The Open Construction and Building Technology Journal, 6, 294-305. http://dx.doi.org/10.2174/1874836800802010294 [49] Hodson, ME, Valsami-Jones, E., Cotter-Howells, J., Dubbin, AJ, Kemp, AJ, Thornton, I. y Warren, A. (2001) Efecto de las enmiendas de harina de huesos (fosfato de calcio) sobre la liberación de metal de suelos contaminados: un estudio de columna de lixiviación. Contaminación ambiental, 112, 233-243. [50] Fauziah, I., Zauyah, S. y Jamal, T. (1996) Caracterización y aplicación de tierra del yeso rojo: un producto de desecho de la industria del dióxido de titanio. Ciencia del medio ambiente total, 188, 243-251. http://dx.doi.org/10.1016/0048-9697(96)05179-0 [51] Gázquez, MJ, Bolívar, JP, Vaca, F., García-Tenorio, R. y Mena-Nieto, A. (2011) Uso del Indus “Yeso rojo” Residuos de prueba como sustituto del yeso natural para la fabricación de cementos comerciales. Materiales de construcción, 62, 183-198. http://dx.doi.org/10.3989/mc.2011.63910 458