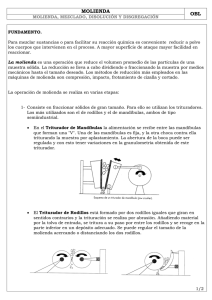

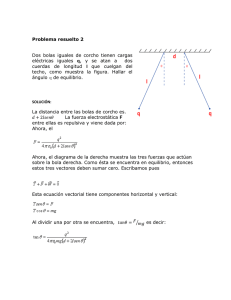

EVALUACION DE UN CIRCUITO DE MOLIENDA Y CLASIFICACION Jorge Vargas González (1), Ing. Gastón Proaño Cadena (2) Facultad de Ingeniería en Ciencias de la Tierra (1) (2) Escuela Superior Politécnica del Litoral Campus Gustavo Galindo, Km 30.5 vía Perimetral Apartado 09-01-5863. Guayaquil-Ecuador [email protected] [email protected] Resumen El presenta trabajo va dirigido para toda aquellas personas que les toca la difícil tarea de enfrentarse a querer dominar estos cilindros metálicos que su único trabajo es obtener un producto final que satisfaga las operaciones posteriores. En el Ecuador hay muy pocas plantas metalúrgicas funcionando satisfactoriamente, en la mayoría solo llegan a los tradicionales molinos chilenos “trapiches”, con los cuales solo logran una recuperación del 50% del oro presente en el mineral a un alto costo y contaminación. El grupo humano que laboran en estas empresas mineras deberán lidiar en la reducción de costos operacionales, especialmente en proyectos a baja escala como también en tomas de decisiones que deben lograr para que este objetivo se cumpla, mas aun por la falta de información técnica disponible en el país sobre el manejo y operación de estos molinos de bolas. La definición sobre densidad de pulpa, dureza, carga circulante, carga moledora inicial y de reposición como también definiciones sobre consumo de energía especifica, caracterización del mineral y sobre todo dimensionamiento de los diferentes equipos que intervienen en este complejo sistema de molienda y clasificación. Palabras Claves: Molienda, carga de bolas inicial y de reposición, Hidrociclones, variadores de velocidad. Abstract The present paper is intended for all those people that the difficult task of dealing with these metal cylinders wanting to dominate their only job is to obtain a final product that meets the following operations. In Ecuador there is little metallurgical plants operate successfully in most only reach traditional Chileans’ mill “trapiches”, in which only achieve a 50% recovery of gold present in the ore at high cost and pollution. The group of people who work in these mining companies must deal on reducing operational cost, especially in small scale projects as well as in decision making to be achieved for this objective is achieved, but even the lack of technical information available in the country on the management and operation of these ball mills. The definition of pulp density, hardness, charge current, charge initial grinding and replacement as well as definitions of specific energy consumption, ore characterization and sizing of all the different teams involved in this complex system of grinding and classification. Keywords: Milling, initial ball charge and replacement, hydro cyclone, variable speed drives. 1. Introducción Con la caída de los precios de los metales desde el año 1998 y de manera principal a la baja el contenido metálico de su mineral la empresa Sodirec se planteo la necesidad de incrementar su capacidad operativa al máximo posible con los equipos existentes en las instalaciones con un pequeño incremento en el costo inicial al aumentar partes esenciales del circuito. Como minerales secundarios covelina – bornita, la ganga está constituida fundamentalmente por cuarzo, clorita oscura y feldespato. Como el mayor elemento constituyente es cuarzo el mineral es considerado duro con índice de trabajo de 15.10 kWh/tc. Tabla 1. Contenido principales constituyentes mena de Bira. 2. Objetivos El principal objetivo del presente trabajo es maximizar la capacidad de tratamiento de la planta con los equipos actualmente en operación con un pequeño costo de reinversión para los equipos que se comprarían para la ampliación. Determinar la carga moledora optima para este circuito en particular como los parámetros de trabajo que se deberán mantener para su aprovechamiento. La prueba y puesta en marcha de los nuevos hidrociclones de fondo plano y de los variadores de velocidad para las bombas de lodo. Se bajo la relación de consumo de acero de 1.50 kg / tms tratada a 1.25 kg de acero / tms tratada, y por último se aumento la velocidad de giro de los molinos. Figura 1. Circuito de Molienda 3. Caracterización del mineral El mineral de beneficio de la planta procede de su totalidad de la mina de Bira el cual es un mineral polimetálico donde la asociación mineralógica económica es: - Asociación Pirita–Clorita–Hematita y Asociación Cuarzo–Feldespato– Esfalerita– Galena 4. Zinc 3.49 % Fierro 6.25 % Plomo 1.21 % Cobre 0.29 % ZnOx 0.18 % PbOx 0.36 % Plata 1.36 oz/tm Oro 8.8 gr / tm Principales parámetros de evaluación Para la evaluación del circuito de molienda y clasificación se procedió de la siguiente manera: a) Determinar el circuito evaluar, luego graficar el flowSheet indicando los equipos que lo conforman como molinos, hidrociclones, bombas y equipos auxiliares en dicho grafico se indico el sentido de los diferentes flujos y puntos de adicción de agua. b) Se determino y fijo previamente los puntos de muestreo como alimentos y descargas de los molinos entradas y salidas de los hidrociclones. c) Fijados los puntos de muestreo se realizo cortes cuidadosos en cada punto considerando que luego del muestreo se debe realizar el análisis granulométrico específico. d) En cada corte de muestreo se midió las densidades en cada punto para determinar el % de solido y poder realizar el balance de flujos. e) Durante la realización del muestreo tomar los amperajes de los molinos y bombas en operación, también es necesarios conocer las características del motor eléctrico como voltaje, cos Ø, Hp y amperaje nominal. f) Es necesario obtener las características de los molinos como su diámetro, longitud, velocidad de giro, medir la altura que ocupa la carga de bolas en el interior del molino para la determinación del % de volumen que ocupan, también obtener los datos de cada hidrociclón con su diámetro, altura presión de trabajo y diámetros del vortex y ápex. g) Una vez obtenidos estos datos proceder a los cálculos respectivos utilizando los modelos matemáticos más conocidos. h) Por último realizar las modificaciones necesarias al circuito. 5. Determinación del índice de trabajo operacional El índice de trabajo Wi, es un parámetro que depende del material y del equipo de conminución para el cálculo de consumo de energía del molino se calcula con la siguiente formula. kW = Amp*V*pf*1.732/1000 Donde: Amp = consumo de intensidad de corriente del motor V = Voltaje efectivo de operación del motor pf = factor de potencia del motor El cálculo del índice operacional seria. Wio = kW (operacional)/tmsh*10*(1/raíz (P80) 1/raíz (F80) Donde: Wio = consume de energía especifica del mineral en kWh/tm P80 = 80% pasante del mineral de descarga del molino micrones F80 = 80% pasante mineral en la alimentación micrones. Figura 2. Puntos de Muestreo Para la eficiencia del motor del molino primario y secundario seria. Tabla 2. Balance de Masas Circuito de Molienda Eficiencia motor = consumo de kW operacional / máximo kW de la placa del motor * 100 Pulpa Sólidos Pulpa agua Pulpa Pulpa tm / h m3/h m3/h gpm Volumen tm / m3 L/s 2,80 97,31% 8,221 0,221 3,078 13,555 92,816 2,671 0,028 tmsh ρs 1 Alimentación Molino 5 X 8 8,00 2 Descarga Molino 5 X 8 Nº Productos %s % Densidad Dilución Dilución 8,00 2,80 66,67% 12,000 4,000 6,857 30,194 41,667 1,750 0,500 3 Alimentación Hidrociclón 5 X 8 8,00 2,80 60,12% 13,306 5,306 8,076 35,562 35,377 1,648 0,663 4 OF Hidrociclón 1 1,76 2,78 32,23% 5,461 3,701 4,334 19,085 14,607 1,260 2,103 5 UF Hidrociclón 1 6,24 2,92 79,32% 7,845 1,605 3,742 16,478 57,105 2,096 0,261 6 Alimento Molino 5 X 5 6,24 2,92 70,76% 8,819 2,579 4,716 20,766 45,313 1,870 0,413 7 Descarga Molino 5 X 5 25,72 3,00 65,73% 39,134 13,411 21,985 96,807 39,000 1,780 0,521 8 Alimento Hidrociclón 5 X 5 25,72 3,00 59,09% 43,531 17,808 26,445 116,446 32,423 1,646 0,692 9 UF Hidrociclón 2 19,48 3,04 74,51% 26,148 6,665 13,074 57,568 49,020 2,000 0,342 10 OF Hidrociclón 2 6,24 2,80 35,90% 17,383 11,143 13,371 58,878 16,667 1,300 1,786 Total de alimento al Circuito de Cianuración tmsh tm/h(pulpa) agua m3/h pulpa m3/h %s OF (1 + 2) 8,00 6. 3,12 5X5 5X8 bay pass Bay pass bay pass Bay pass gpm Densidad agua solidos agua solidos 22,844 14,844 17,706 35,02% 77,963 1,290 0,374 0,412 0,303 0,393 La diferencia entre la carga circulante de mallas y por dilución es de 1.25 %, que esta dentro de los valores permisible según la literatura que puede ser entre +/- 10 % Error = 0,64% Cc Granulometría de molienda y clasificación Para el aumento de tonelaje del circuito de molienda se tuvo que realizar unos cambios en el circuito de trituración, como la compra de una trituradora hidrocónica de 3 pie capaz de triturar 35 tm/h, como cambio en la malla de corte de ¾ pulgada a 5/8 de pulgada y finalmente a ½ pulgada obteniendo como producto final del circuito de triturado un pasante 100% 12700 micras, donde el radio de reducción del circuito de molienda aumento a 25.67 Se aumento la capacidad de las tolvas de gruesos de 60 tm a 300 tm, como la tolva de finos de 160 tm a 200 tm Tabla 3. Granulometría de la alimentación molienda actual MALLA Abertura Abertura N° Micrones Media A f(x) F(x) G(x) 5/8 15875 19050 0.0 0.00 100.00 0.00 1/2 12700 14199 0.0 0.00 100.00 0.00 3/8 9525 10999 606.0 25.37 74.63 25.37 4 4756 6731 712.1 29.81 44.83 55.17 10 2000 3084 467.5 19.57 25.26 74.74 20 841 1297 155.9 6.53 18.73 81.27 45 354 546 144.3 6.04 12.69 87.31 70 210 273 72.8 3.05 9.64 90.36 100 149 177 21.9 0.92 8.73 91.27 200 74 105 51.5 2.16 6.57 93.43 -200 0 37 157.0 6.57 0.00 100.00 Peso Total Alimentación Fresca 2389.0 100.00 Figura 5. Curva Granulométrica Hidrociclón plano H_2 7. Velocidad de giro de los molinos La empresa posee dos molinos de bolas marca Marcy el primer molino o primario de dimensiones de 5 pie de diámetro efectivo por 8 pie de longitud efectiva y un segundo molino para remolienda de 5 pie de diámetro efectivo por 5 pie de longitud efectiva. La velocidad de giro de los molinos es conocida como la velocidad que va a operar el cual es de mucha importancia puesto que esta es la que gobierna la forma y/o características del producto y la cantidad de desgaste sobre los revestimientos del casco del molino. La velocidad crítica de operación de los molinos se la obtiene de la siguiente fórmula: = 42.3 / √ (D) rev / min Vc = Velocidad critica D = Diámetro efectivo en m Vc Figura 3. Curvas Granulométricas molino 5 pie por 8 pie Donde La velocidad críptica operacional se la obtiene de la siguiente forma: rpm (piñón) = rpm (motor)*9.257 Vcop = Nº dientes piñón*rpm (piñón)/Nº dientes Catalina 8. Figura 4. Curva Granulométrica Hidrociclón plano H_1 Grado de Llenado de carga bolas El grado de llenado del molino es proporcional al volumen del mismo el cual es un factor que controla directamente el rendimiento del molino. En la practica el grado de llenado viene limitado por la altura del borde de rebose del molino, pero se sitúa siempre próximo a los valores óptimos. Se puede realizar los cálculos de la siguiente forma geométrica. Ø = (360/x)*arcseno [2(h/D)*(D/h -1) ^0.5] Donde Ø= D= es el diámetro efectivo interno del molino h= es la altura no ocupada por la carga del molino x= pi () J= 100*(Ø/360)-(4x)*(h/D)*(h/D-0.5)*(D/h1)^0.5 = 3.1415 Donde: 9. seria el porcentaje de llenado del molino. Carga de bolas inicial Una carga inicial preparada consiste de una variedad de tamaños de bolas, para formar un collar balanceado dentro del molino, se han propuesto varias formulas para este trabajo se utilizo la formula de Ettore Azzaroni´s que consiste en: = K (G880)) 0.2857 Entonces: G(x) = k*D3.5 Donde: Dmax dB = 4.5F800.263 (ρsWi0.4/ (ND) 0.25 (Azzaroni´s) = diámetro máximo de bolas (mm) máximo Donde: dB = diámetro de bola máxima en pulgadas F80 = tamaño en micrones de la alimentación que pasa el 80% Ρs = densidad del mineral en gr / cc Wi = índice de trabajo del mineral fresco en kWh/tm N = fracción de la velocidad criptica D = diámetro interno del molino en pie K = 350 para bolas de acero %Cs = fracción de la velocidad criptica La eficiencia en la molienda dependerá del área superficial del medio de molienda. Así, las bolas deben ser tan pequeñas como sea posible y su carga se gradúa de manera que las bolas grandes sea justo lo bastante pesadas para moler las partículas más grandes de la alimentación fresca. Dmax El cálculo de carga de bolas de reemplazo se comparo las formulas de F Bond y E Azzaroni´s. dB = (F80/K) 0.5(ρsWi/%CsD0.5)1/3 (F Bond) ángulo que se forma entre el punto central del molino y hacia los 2 extremos que está ocupado por la carga de bolas. J= El volumen de la carga es alrededor de 40 – 45% del volumen interior efectivo del molino, o sea, alrededor del 40 – 42% de este espacio vacío. G(x) = (micras) tamaño del mineral G (80) = tamaño que pasa el 80% (micras) Las bolas de molienda generalmente están hechas de acero a alto carbón forjado o acero aleado o moldeado y el consumo varía entre 0.1 hasta 1.5 kg por tonelada tratada o procesada. Para el cálculo de carga moledora total que habría en los molinos se utiliza la siguiente fórmula matemática: Cw = (L*0.035)/4 4.4175*%Nb*∏*(Ø*0.305) ^2 Donde: Cw = molino (tm) peso de la carga moledora en el %Nb = (bolas) porcentaje de llenado del molino ∏ = pi () Ø = diámetro del molino (pie) L = longitud del molino (pie) Para el cálculo del collar balanceado de carga moledora inicial se utiliza la formula de Azzaroni´s la cual se va construyendo según el diámetro de bola comercial y la nueva superficie que se crea colocando los valores obtenidos en la matriz inferior, para luego calcular el índice de recarga. Con el valor obtenido en Cw y el peso de cada bola según su diámetro se tendría el número de bolas por diámetro que iría en el inicio de la molienda. 6. 7. Alimentación F80 en micras Producto d80 en micras Con estos datos podemos hallar: Tabla 4. Carga de bolas inicial molino 5 pie por 8 pie Día. bolas comercial a. Distribución Final del Collar de Bolas en el Molino y de su Índice de Recarga Diaria Collar de cada tamaño de bola Índices Dist. Final Pesos Peso Número 3.0 2.5 2.0 1.5 1.0 carga Carga (4) Bolas(tm) c/bola(Kg) Bolas 0.175(ai-0.015)1/4 en kg/kWh b. 3.0 28.15 2.5 34.35 39.09 2.0 17.59 42.71 21.73 1.5 7.42 18.02 19.93 8.44 1.0 2.20 5.34 5.91 5.63 28.15 10.86 0.86 1.92 446 73.44 28.35 2.23 1.04 2142 82.03 31.66 2.49 0.60 4136 53.81 20.77 1.64 0.27 6144 21.65 8.36 0.66 0.18 3665 259.08 100.00 7.88 c. Total 2.58 Consumo de acero por la energía especifica en kg/kWh Consumo de acero por tonelada de mineral tratada La masa de acero de recarga en kg. Wio*10*(1/d800.5 – F800.5)*tonelaje alimentación*consumo de acero*24 horas 16534 Tabla 5. Carga de bolas inicial molino 5 pie por 5 pie Día. bolas Distribuc. comercial Inic. Bolas Collar bolas en el tiempo 1.50 1.00 0.50 Índice carga 32.04 32.04 1.66 0.27 6105 45.81 45.81 2.37 0.18 13215 22.15 22.15 1.15 0.11 6389 1.5 32.04 32.04 1.0 45.81 21.36 24.45 0.5 22.15 2.67 7.47 12.00 Distribuc. Pesos Peso Número Bolas(tm) c/bola(Kg) Bolas Figura 6. Bolas de acero Tabla 6. Recarga de bolas diarias para el molino 5 pie por 5 pie RECARGA DIARIA Y NUMERO DE BOLAS DE ACERO Datos : Total 100.00 100.00 100.00 5.18 25708 10. Carga de bolas de reemplazo Las bolas de molienda cuando llegan a cierto tamaño están abandonan el molino, para mantener una molienda optima eficiente hay que utilizar bolas de acero de buena calidad, redondez, dureza, tenacidad y densidad uniformes. El consumo de acero varía considerablemente con su aplicación y depende de factores tales como dureza del mineral del tamaño de la alimentación y del producto deseado. Para determinar el consumo de acero en la molienda se necesita de los siguientes datos operacionales: 1. 2. 3. 4. 5. Work índex operacional en kW Alimentación fresca en tm Relación carga circulante CC Alimentación total al circuito en tm/h Densidad del mineral en gr / cc Work Índex operacional Wi = Alimentación fresca tm = Relación carga circulante = Alimentación total tm = 18.17 kW-h / tm 6.24 tmsh 3.10 Cc 25.60 tmsh Gravedad específica = Índice de abrasión Ai. = Alimentación F80 Producto d80 Consumo de Acero = Kg. acero/Tm mineral = Kilos de recarga = 0.0843 kg. / kW-h 0.16 (Consumo de acero por molino) 100.00 kg., acero Día. bolas Distribuc. Pesos Peso Comercial Recarga Bolas(Kg.) c/bola(Kg.) 2.80 g / cc 0.356 612.3 um 141.7 um Número Bolas 1.50 32.04 32.04 0.27 118 1.00 45.81 45.81 0.18 255 0.50 22.15 22.15 0.11 201 Total 100.00 100.00 574 Como es muy difícil conseguir bolas comerciales menores a 1 pulgada la distribución final queda: Diámetro bolas Distribución Pesos Peso bolas (Kg.) c/bola (Kg.) Numero Bolas Comercial Final 2.00 32.04 32.04 0.60 53 1.50 67.96 67.96 0.27 250 Total 100.00 100.00 303 11. El Hidrociclón En las mayorías de las empresas modernas operan con hidrociclón en circuito cerrado con sus molinos, el principal objetivo de los hidrociclones es de separar un determinado caudal en dos productos uno llamado descarga (under flow) que debería llevar la parte más gruesa de retorno al molino y la otra parte llamada rebose (over flow) es el que lleva la parte más fina del determinado tamaño de corte a las posteriores operaciones. Para un buen funcionamiento de estos equipos, que no son más que tubos cilíndricos huecos que deben cumplir cierto trabajo específico para ello debe cumplir con: o o o o o o o o Distribución granulométrica y forma de las partículas solidas Naturaleza del solido Densidades especificas del sólido y liquido Concentración de solido Caudal a tratar Viscosidad de la pulpa Tamaño de corte o separación deseada Condicionantes propios de la operación: Concentración de sólidos en la descarga y rebose Contenidos permitidos de finos en gruesos o gruesos en finos Carga circulante en circuitos cerrados de molienda Presión recomendada de operación. El punto de corte o tamaño de separación del hidrociclón frecuentemente se define como aquel punto sobre la curva Tromp para el cual el 50% de las partículas de este tamaño en la alimentación se presenta en el vórtex, es decir, las partículas de ese tamaño tienen una igual oportunidad de ir con el over flow o con el under flow, normalmente se hace referencia a este punto como tamaño d50. Para construir la curva de Tromp hay que calcular la eficiencia de las partículas finas de la alimentación que pasan al rebose y a la descarga, por lo cual necesitamos conocer los tonelajes horarios de sólidos del alimenta, rebose y descarga, el porcentaje en peso de las partículas de tamaños comprendidos entre el máximo rango y menor rango representado por un tamaño promedio Xi = raíz (Xf*Xm) que pasan del alimento a la descarga, el cual está dado por: ED (Xi) = peso del material de tamaño Xi en la descarga *100 / peso de material de tamaño Xi en el alimento De forma similar el porcentaje de partículas de tamaño Xi que pasaran del alimento al rebose será: ED (Xi) + ER (Xi) = 100 Luego graficar los pares (Xi, ED (Xi)) y (Xi, ER (Xi)) para cada valor de Xi obtenido por análisis granulométrico del alimento, rebose y descarga del hidrociclón. El cálculo de la eficiencia de clasificación n1 para las partículas menores al d50 mediante la siguiente relación: n1 = peso de partículas menores a d50 en el rebose / peso de partículas menores a d 50 en la alimentación De igual forma se calcula la eficiencia de clasificación n2 para las partículas mayores al d50 n2 = peso de partículas mayores a d 50 en la descarga / peso de partículas menores al d50 en la alimentación Donde la eficiencia de la clasificación en el hidrociclón seria de: Figura 7. Hidrociclón fondo plano marca Eral 11.1 Eficiencia del hidrociclón El método más común de representar la eficiencia es por una curva de rendimiento o curva de Tromp, la cual relaciona la fracción de peso o porcentaje de cada tamaño de partícula en la alimentación que se reporta al ápex o descarga con el tamaño de partícula. n = n1 * n2 * 100 La clasificación ideal este valor d50 debería ser 1 pero en la realidad no se cumple debido que en las operaciones industriales existen los cortocircuito ósea cantidad de agua del alimento que pasa a la descarga arrastrado en ella las partículas finas. Que son los factores de ineficiencia que deben ser considerados. 12. Sistema bombeo circuito de molienda En un circuito cerrado de molienda, donde el molino es la parte fundamental del sistema, donde la bomba y el hidrociclón deben trabajar para que este tenga un rendimiento optimo. 12.1 Figura 8. Curva de Tromp Hidrociclón H_1 molienda Primaria Figura 9. Curva de Tromp Hidrociclón H_2 molienda secundaria Tabla 7. Calculo eficiencia Hidrociclón H_1 Eficiencia Clasificación del Hidrociclón d50 = 40 µm (Curva Tromp) n1 = 0,47 n2 = 1,24 n = 58,19 d50 del grafico GGC (curva de tendencia) y = 7.542ln(x) + 45.43 73,16 Over (Finos) y = 13.86ln(x) - 16.78 34,17 Alimento y = 22,258ln(x) - 86,101 -4,27 Under(Arenas) Tabla 8. Calculo eficiencia Hidrociclón H_2 Requisitos de la bomba de lodo La bomba debe cumplir con una serie de requisitos propios de un sistema de molienda que no son iguales al resto de los sistemas de bombeo en una planta de procesamientos de minerales, la bomba no solo tiene que servir al molino sino también a las necesidades operacionales del hidrociclón. Un molino requiere de la bomba que sea capaz de evacuar cualquier cosa que sale del molino en calidad y cantidad como la pulpa, bolas y cualquier otro elemento; si bien es cierto hay una serie de elementos de protección como trommel, rejillas o coladores en la caja de succión de la bomba pero todos fallas en alguna vez permitiendo que en vez en cuando la bomba sea capaz de bombear elementos tales como las bolas del molino sean estas enteras o pedazos, palos, pernos y alambres. Capacidad para manejar un rango de caudales importantes especialmente en las fluctuaciones producidas por la carga circulante, De la máxima duración posible para disminuir las paradas del sistema cuando no se cuenta con una bomba auxiliar, como se sabe parar el sistema es un costo importante por las horas de parada del sistema. El hidrociclón requiere de la bomba una presión constante para un buen funcionamiento para lo cual es necesario un variador de velocidad conectado al motor eléctrico de la bomba, ya que a medida que la bomba va sufriendo desgaste pierde eficiencia y capacidad de bombeo lo cual suple con un aumento de velocidad. Eficiencia Clasificación del Hidrociclón d50 = 45 µm (Curva Tromp) n1 = n2 = n= 0,45 0,97 43,48 d50 del grafico GGC (Curva de Tendencia) 74,61 Over y = 18.23ln(x) - 45.51 23,68 Under y = 13.13ln(x) - 9.519 40,32 Alimento y = 7.436ln(x) + 46.39 Figura 10. Variadores de velocidad bombas horizontales Figura 11. Instalación típica de un sistema de bombeo 13. Conclusiones y recomendaciones Para la evaluación de un circuito de molienda y clasificación por lo general se debe mantener algunas variables de operación estandarizadas como las densidades de pulpas para ello se debe tener una alimentación de mineral constante como características físicas y químicas similares, la cantidad de agua adecuada según el requerimiento del circuito, los equipos en buen estado. Otro parámetro de mucha importancia es conocer la distribución de carga de bolas moledora iníciales y de reposición del proceso para obtener un producto final adecuado y a un bajo costo de energía especifica. De los valores que se obtuvieron en la evaluación como en la aplicación de las formulas matemáticas que se emplearon estos estuvieron muy cercanos una diferencia se marco en la carga moledora para el molino de remolienda (5 X 5), la cual se modifico para poder lograr nuestro objetivo ya que no hay en el mercado bolas de acero de diámetro de 1 pulgada y menores a esta, si se consiguen bolas usadas pero a un alto valor monetario. Al mejorar estos parámetros en la aplicación de capacidad de la planta de las100 tmsd hasta un valor muy cercano a las 200 tmsd, por lo cual llegamos a nuestro objetivo principal que era de bajar costo de procesamiento con la reducción de consumo de acero de una razón de 1.50 kg de acero por tonelada procesada a 1.25 kg de acero, aumentando la capacidad de procesamiento prácticamente con los mismos equipos existentes y en funcionamiento, con un pequeño costo en adquisición de equipos adicionales para lograr nuestro objetivo. Con los cambios de circuitos que se realizaron durante este tiempo se pudo lograr el mejor que se ajustara a nuestro mineral por sus características de mineral duro por tener un valor de índice operacional de 16.48 kWh/tm que se encuentra en el rango de estos minerales. Como otro parámetro también de importancia es de la velocidad operacional de giro de los molinos que la literatura en su mayoría expresa que la velocidad que deberían trabajar los molinos no deben pasar del 75% de su velocidad critica para evitar que las bolas de acero se centrifuguen, pero se pudo evidenciar que esto no siempre se cumple ya que se subió la velocidad de giro hasta un 82% de su velocidad de giro sin tener inconvenientes. Como también se comprobó que a bajar la fineza del mineral fresco en la alimentación a 100% menos 12700 µm también ayuda en el aumento de capacidad de molienda. Para los hidrociclones fondo plano hubo poca variación se conservaron los mismos valores iníciales que se tenían con los hidrociclones Kreeb’s como son loa diámetros de vortex, ápex y altura de separación entre estos, la única diferencia de un hidrociclón y otro en su forma geométrica de alimentación mientras los primeros son de forma rectangular los segundos son de forma circular y de su ápex los hidrociclones eral tienen un ápex intercambiable en caliente ósea mientras están operando en cambio los hidrociclones Kreeb’s hay que sacarlo del circuito para poder cambiar el ápex. Todavía está pendiente seguir investigando sobre el comportamiento del mineral en estos hidrociclones para mejorar su capacidad de clasificación y disminuir el d50 que hay un porcentaje un poco alto entre 41% que retorna al circuito de molienda el cual sufre una remolienda innecesaria. Mejorar el sistema de extracción del mineral fresco al molino desde la tolva de finos para evitar la segregación del mismo, así mantener el principal parámetro constante como son las densidades. [5]. Álvarez Ramón, Trituración, Molienda y 14. Bibliografía [1]. Informe de los trabajos de investigación metalúrgicos de la planta de beneficio de minerales SODIREC S.A 1998 – 2008. Clasificación, Universidad Madrid, 1996. Politécnica de [6]. IV Simposio Internacional de Mineralurgia, Lima, 2002. [2]. Vásquez Wilmer, Micronizacion de Caliza de [7]. Escuela Politécnica Nacional, Curso Taller, un Molino de Bolas, Espol 1999. [3]. Wills B. A., BSc, PHD, CEng, MIMM, Tecnología de Procesamiento de Minerales, Limusa 1987. Molienda Clasificación Gravimétrica, 2003. y Concentración [8]. Bouso Juan Luis, Manual Hidrociclones ERAL, 1998. [4]. Manual de Bombas Horizontales Warman, 2001 [9]. Sepúlveda Jaime, Modelamiento Matemático [5]. Álvarez Ramón, Trituración, Molienda y Clasificación, Universidad Madrid, 1996. Politécnica [6]. IV Simposio Internacional de Mineralurgia, Lima, 2002. para plantas metalúrgicas, CIMM, 1996. de [10].Quiroz Núñez I, Ingeniería metalúrgica operaciones unitarias en procesamiento de minerales, Lima, 1986.