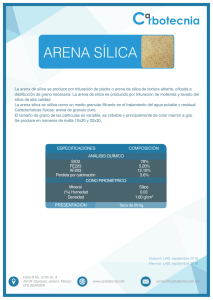

PROCESOS TÉRMICOS ARENAS DE FUNDICIÓN Ing. Gino Guevara INTRODUCCIÓN Las arenas de moldeo o fundición, son cuerpos complejos que se encuentran en numerosas canteras resultantes de la disgregación (separación) de las rocas graníticas, arrastradas por las aguas y depositadas en el fondo por orden de densidad. Las arenas se definen como partículas granulares de la desintegración o la molienda de rocas o escorias. La arena es un material agregado que consiste esencialmente de pequeños granos minerales, o de rocas, cuyas dimensiones extremas están comprendidas entre, 2,2mm y 0,06mm. Arena es cualquier mineral granulado, tales como: la zircinita, la olivina, la cromita, los minerales cerámicos, el granito y otros feldespatos cola condición de que su estado de agregación se mantenga dentro del rango de dimensiones señalado en el párrafo anterior ORIGEN Las arenas de fundición tienen un origen común. La roca madre de la cual se derivan el granito, compuesto de feldespato, cuarzo y mica . Los feldespatos son un grupo de minerales formados por silicatos dobles de aluminio y de calcio, sodio, potasio, algunas veces de bario o mezclas de esas bases. Es de la familia de los tectosilicatos. Forman el grupo más importante de la corteza terrestre ya que constituyen el 60% de esta. Es un material no plástico. El cuarzo es un compuesto químico que consiste en una parte de silicio y dos partes de oxígeno. Es dióxido de silicio (SiO2). Es el mineral más abundante que se encuentra en la superficie de la Tierra y sus propiedades únicas lo convierten en una de las sustancias naturales más útiles. Las micas son uno de los minerales más abundantes, y generalmente se encuentran en rocas ígneas y metamórficas. Son aluminosilicatos potásicos hidratados, con sodio, litio, hierro o magnesio, dependiendo de las variedades. Pertenecen al subgrupo de los filosilicatos, láminas de tetraedros unidos entre sí con enlaces débiles. Su exfoliación es perfecta, con láminas finas y flexibles separadas. CARACTERISTICAS QUE DEBEN POSSER LAS ARENAS PARA FUNDICIÓN Permeabilidad Definición: Capacidad de absorción de fluido en un tiempo dado Aplicación: En este caso la porosidad de la arena es la que permite la permeabilidad, y el escape de los gases y vapores formados en el molde Resistencia La arena debe ser cohesiva hasta el grado de que tenga suficiente unión, tanto el contenido de agua como el de arcilla, afecta la propiedad de la cohesion. CARACTERISTICAS QUE DEBEN POSSER LAS ARENAS PARA FUNDICIÓN Plasticidad Refractariedad Las arcillas son eminentemente plásticas, esta propiedad se debe a que el agua forma una envuelta sobre las partículas laminares produciendo un efecto lubricante que facilita el deslizamiento de unas partículas sobre otras. Es la cualidad que presenta la arena de resistir, las temperaturas elevadas de los metales colados. CARACTERISTICAS QUE DEBEN POSSER LAS ARENAS PARA FUNDICIÓN Deformabilidad La capacidad de arenas para variar de formas, la que depende del contenido de arcilla, de la humedad y la forma de los granos. La más alta deformabilidad está dada para las arenas de granos angulares, con mayor contenido de arcilla. Fluencia Es la facilidad de la arena de transmitir, a través de su masa las presiones aplicadas en la superficie. Una buena fluencia permite un molde con durezas uniformes en los distintos puntos de él. Esta propiedad es de mucha importancia cuando se moldea a máquina ya que la presión de la superficie libre de del molde libre del molde se transmite mejor cuando hay más alta fluencia. Cohesión. Cohesión es la propiedad de la arena que le da resistencia mecánica frente a los esfuerzos que le producen las aleaciones durante la colada. Los esfuerzos a que está sometida la arena son a la compresión al cizalle y a la traición. FACTORES QUE DETERMINA LAS PROPIEDADES ARENAS PARA FUNDICIÓN a) Composición química b) Forma tamaño y distribución del grano c) Tipo y cantidad de aglomerante d) Cantidad de agua e) Tipo y cantidad de impurezas f) Calidad de mezclado g) Cantidad de apisonado CLASIFICACIÓN DE LAS ARENAS PARA FUNDICIÓN Las arenas de moldeo se pueden clasificar de acuerdo a diferentes criterios. • En función de su contenido de arcilla: Arenas secas o tierras grasas, cuyo contenido de arcilla es superior al 18%. Tienen gran cohesión pero son poco permeables, por lo que se secan en estufas para que aumente la porosidad de la arena. Se utilizan para piezas grandes o que requieran precisión. Arenas semigrasas, cuyo contenido de arcilla va del 8 al 18%. Arenas comunes, para piezas de tamaño medio sin requerimientos especiales. Arenas verdes o tierras magras, cuyo contenido de arcilla va del 5 al 8%. Tienen poca plasticidad, por lo que se utilizan en verde. Se utilizan para piezas pequeñas. El vapor de agua puede producir sopladuras. • En función de la forma del grano: Arenas de grano esferoidal. Arenas de grano angulado. Arenas de grano compuesto. CLASIFICACIÓN DE LAS ARENAS PARA FUNDICIÓN • En función del tamaño del grano: Arenas de grano grueso. A medida que aumenta el tamaño de las piezas a fundir conviene utilizar arena de grano más grueso, de mayor resistencia y refracción. Arenas de grano medio. Arenas de grano fino, son las más recomendadas para la fundición de piezas cuya superficie deben presentar buen aspecto sin necesidad de operaciones de acabado posteriores. Con este tipo de arena es posible obtener mayor permeabilidad, lo que conlleva a una disminución de los defectos de la pieza. • En función de su aplicación: Arenas de revestimiento, son las que se utilizan en contacto con el metal fundido, por lo que son de buena calidad y de grano fino. Arenas de relleno, son arenas reutilizadas de moldeos anteriores, que se utilizan para completar el relleno de las cajas de moldeo. Arenas para machos, con alto contenido en sílice. CLASIFICACIÓN DE LAS ARENAS PARA FUNDICIÓN • En función de su procedencia: Arenas de sílice (SiO2), se encuentra en muchos depósitos naturales, y es adecuada para moldeo ya que puede resistir altas temperaturas sin descomponerse. Esta arena es de bajo costo, tiene gran duración y se consigue en una gran variedad de tamaño y formas de grano. En contrapartida, presenta una expansión elevada cuando está sometida al calor, así como cierta tendencia a fusionarse con el metal. La arena sílica pura, no es conveniente para el trabajo de moldeo ya que carece de propiedades aglomerantes, las cuales se consiguen añadiendo arcilla en un porcentaje de 8 al 16%. Los tres tipos de arcilla comúnmente usados son, la Caolinita, Ilita y Bentonita (etsta ultima, la más usada, proviene de cenizas volcánicas). Arenas naturales (o semisintéticas), las cuales se han formado por la erosión de las rocas ígneas. Se mezclan adecuadamente con arcillas al extraerlos en las canteras y solo se requiere agregarles agua para obtener una arena conveniente para moldeos de piezas fundidas de hierro y metales no ferrosos. La gran cantidad de materia orgánica encontrada en las arenas naturales impiden que sean lo suficientemente refractarias para usos en temperaturas elevadas, tal y como en el modelo de metales y aleaciones con alto punto de fusión. Arenas sintéticas, son las que utilizan resinas sintéticas como aglutinante, y que curan (endurecen) artificialmente tras moldear, consiguiendo así una mayor dureza de los moldes. Con las arenas sintéticas se genera menos gas ya que se requiere menos del 5% de humedad para que desarrolle su resistencia adecuada. Se emplean también para el confeccionamiento de machos o modelos. CLASIFICACIÓN DE LAS ARENAS PARA FUNDICIÓN ARENA DE SILICE La arena de Sílice se compone de 1 átomo de sílice y 2 de Oxigeno, formando una molécula muy estable: Si O2. (Dióxido de silicio) •Esta molécula es insoluble en agua y es un mineral que es altamente resistente al calor, con un punto de fusión de 1650 grados centígrados (3002 grados Fahrenheit). •El dióxido de silicio es el mineral más abundante en la corteza de la Tierra, y se encuentra en todo el mundo en diversas formas. Aplicaciones de la arena sílica Por sus características y versatilidad, la arena sílica suele tener las siguientes aplicaciones: •Fabricación de ladrillo refractario •Agregado inerte en pozos de geotermia de altas temperaturas •Fabricación de ferroaleaciones •Fabricación de piezas de fundición •Industria de resinas y vidrio •Morteros para construcción •Material filtrante en plantas de tratamiento y purificación CLASIFICACIÓN DE LAS ARENAS PARA FUNDICIÓN ARENA DE BENTONITA Están compuestas por arena y arcilla, generalmente bentonita, que proporciona cohesión y plasticidad a la mezcla, facilitando su moldeo y dándole resistencia suficiente para mantener la forma adquirida después de retirar el moldeo y mientras se vierte el material fundido. La proporción de las bentonitas en la mezcla varia entre el 5 y el 10 %, pudiendo ser ésta tanto sódica como cálcica, según el uso a que se destine el molde. La bentonita sódica se usa en fundiciones de mayor temperatura que la cálcica por ser más estable a altas temperaturas, suelen utilizarse en fundición de acero, hierro dúctil y maleable y en menor medida en la gama de los metales no férreos. Por otro lado la bentonita cálcica facilita la producción de moldes con más complicados detalles y se utiliza, principalmente, en fundición de metales no férreos. El aumento de los costes de las materias primas está forzando a las fundiciones a recuperar las mayores cantidades posibles de mezclas de arenas para ser usadas de nuevo, si bien generalmente esto no afecta de forma sensible al consumo de bentonita. El reciclado se ve favorecido al utilizar bentonitas sodicas naturales dado que poseen una elevada estabilidad térmica. Descripción: Montmorillonita de Sodio Composición Química: Silicato hidratado de formula general (Na, CA); (Mg, Al)2 (OH)2Si4O19.11H2O, con impurezas de cuerazo, feldespatos y yeso. CLASIFICACIÓN DE LAS ARENAS PARA FUNDICIÓN ARENA DE OLIVINO El Olivino es una combinación de ortosilicatos de magnesio y hierro. Como arena de moldeo, su principal interés reside en que es un árido libre de sílice, por lo que se puede utilizar en la fabricación de moldes para aceros al manganeso y también puede ser utilizada como arena de moldeo en metales no férricos. Otras ventajas son su muy bajo coeficiente de expansión térmica, alta conductividad térmica y alto punto de fusión. Gracias al bajo coeficiente de expansión térmica, las piezas moldeadas en arena de olivino se obtienen con mejor control dimensional, mayor precisión y un mejor acabado superficial, lo que también conlleva menores costes de acabado. Este bajo coeficiente de dilatación, reduce las deformaciones y movimientos relativos del molde, y también la generación de fracturas en la pieza metálica. La arena de olivino es perfecta para emplearse con sistemas de resina alcalinos. Proporciona un muy buen acabado superficial en aceros moldeados con arena de olivino en la cara de trabajo del molde. El olivino también mejora la activación de la bentonita en sistemas de moldeo en verde, aumenta el rendimiento de la unión entre áridos, con lo que finalmente se obtiene una mejor economía en la realización de machos de moldeo, moldes y el resultado de los mismos. CLASIFICACIÓN DE LAS ARENAS PARA FUNDICIÓN ARENA DE OLIVINO El Olivino es una combinación de ortosilicatos de magnesio y hierro. Como arena de moldeo, su principal interés reside en que es un árido libre de sílice, por lo que se puede utilizar en la fabricación de moldes para aceros al manganeso y también puede ser utilizada como arena de moldeo en metales no férricos. Dentro de la fundición de no-ferreos, se emplea en las fundiciones más exigentes de aluminio, que necesitan moldear sus piezas en arena. La rapidez en la disipación del calor del olivino, permite obtener un grano más fino en la superficie de la pieza de aluminio en contacto con el olivino. Debido a la ausencia de sílice en el olivino, está cada vez ganando más adeptos y sustituyendo a la arena de sílice en muchas aplicaciones, abrasivos, filtración, acondicionador de terreno, etc. CLASIFICACIÓN DE LAS ARENAS PARA FUNDICIÓN ARENA DE CROMITA La arena de Cromita es una arena especial con muy buenas propiedades a elevadas temperaturas, proporciona una alta resistencia a la penetración del metal líquido, y comparativamente con otras arenas produce un enfriamiento más rápido de la pieza fundida. La dilatación térmica es mucho más baja que la arena de sílice con lo que se reducen también los problemas derivados de la expansión de la arena. La arena de cromita es compatible con todos los procesos químicos de confeccionamiento de moldes y machos. Actualmente se utilizan grandes cantidades de arena de Cromita en la industria de la fundición para la fabricación de moldes y machos. La arena de Cromita es aplicable a todos los tipos de aceros y muy apropiada para las piezas de acero al cromo, cromo-níquel y acero al manganeso. CLASIFICACIÓN DE LAS ARENAS PARA FUNDICIÓN ARENA DE CROMITA La arena de Cromita es una arena especial con muy buenas propiedades a elevadas temperaturas, proporciona una alta resistencia a la penetración del metal líquido, y comparativamente con otras arenas produce un enfriamiento más rápido de la pieza fundida. La dilatación térmica es mucho más baja que la arena de sílice con lo que se reducen también los problemas derivados de la expansión de la arena. La arena de cromita es compatible con todos los procesos químicos de confeccionamiento de moldes y machos. Actualmente se utilizan grandes cantidades de arena de Cromita en la industria de la fundición para la fabricación de moldes y machos. La arena de Cromita es aplicable a todos los tipos de aceros y muy apropiada para las piezas de acero al cromo, cromo-níquel y acero al manganeso. Tiene la ventaja sobre la arena de sílice de que es menos reactiva con el óxido de manganeso, reduciendo, de este modo, los problemas de calcinación. • Aplicaciones La arena de Cromita es aplicable a todos los tipos de aceros y muy apropiada para las piezas de acero al cromo, cromo-níquel y acero al manganeso. Tiene la ventaja sobre la arena de sílice de que es menos reactiva con el óxido de manganeso, reduciendo, de este modo, los problemas de calcinación. CLASIFICACIÓN DE LAS ARENAS PARA FUNDICIÓN ARENA DE ZIRCONIO La arena de Zirconio presenta excelentes propiedades refractarias, baja dilatación térmica y elevada conductividad térmica. Su composición es Silicato de circonio (ZrSiO4) y tiene una densidad aparente aproximada de 2,7 gr/c.c.. Se emplea en la fabricación de machos y moldes sometidos a altas temperaturas como es el caso de piezas de acero y piezas masivas de fundición. Las propiedades de la arena de Zirconio permiten reducir o eliminar el veining, evitar las reacciones metal/molde y aumentar la velocidad de enfriamiento. CLASIFICACIÓN DE LAS ARENAS PARA FUNDICIÓN ARENA DE CERABEADS Es una arena sintética cuya composición es Silicato de alúmina (3Al2O32SiO2), presenta excelentes propiedades refractarias, una alta permeabilidad y dilatación térmica similar a la arena de circonio. La arena cerabeads es compatible con todos los procesos químicos de confeccionamiento y muy es apropiada para piezas de acero aleado o machos sometidos a altas solicitaciones térmicas como porejemplo pasos de aceite en motores de combustión. CLASIFICACIÓN DE LAS ARENAS PARA FUNDICIÓN ARENA DE BAUXITA La arena de Bauxita es un producto obtenido por fusión y que contiene aproximadamente un 75% de Al2O3. Esta arena sintética presenta excelentes propiedades refractarias, una alta permeabilidad y dilatación térmica similar a la arena de cromita. Se presenta en diferentes tamaños siendo el más habitual el de 65 AFA y tiene una densidad aparente de 2 gr/c.c. La arena de Bauxita se puede utilizar como sustituto de la arena de zirconio y gracias a sus propiedades magnéticas es posible su separación de la arena de sílice. Otra importante característica de la arena de bauxita son las altas resistencias mecánicas que se obtienen en los moldes, hecho constatado en los procesos de Caja Fría, Caja caliente y sistema furánico autofraguante CLASIFICACIÓN DE LAS ARENAS PARA FUNDICIÓN ARENA VERDE La arena verde es la arena más barata y más utilizada para la fundición. Esta se compone de 90 por ciento de arena de sílice, tres por ciento de agua y siete por ciento arcilla. La arena verde también se conoce como arena de agua, de acuerdo con Casting Hobby, ya que utiliza agua para unir la arena y la arcilla. La arcilla usada comúnmente es la bentonita, que se encuentra en arenas verdes de pasatiempos y hogares de fundición. Aglutinantes se utilizan a veces en lugar de arcilla para hacer la arena verde. Los ejemplos de aglutinantes industriales incluyen resina y materiales a base de colágeno. El Término "arena verde" es conocido principalmente por el contenido de humedad dentro de la arena. La arena se somete a un “moldeado / mezclado”, proceso en el que varios tipos de arcilla y aditivos químicos que actúan como aglutinantes se mezclan con la arena, el resultado es un compuesto que es conveniente para el proceso de moldeo en arena. https://youtu.be/1KNfuaavg7Q AGLUTINANTES ARENAS PARA FUNDICIÓN AGLOMERANTES PARA ARENAS PARA FUNDICIÓN ADITIVOS PARA ARENAS PARA FUNDICIÓN PREPARACIÓN DE ARENAS PARA FUNDICIÓN CARACTERISTICAS Y PROPIEDADES DE ARENAS DE MOLDEO DE ACUERDO A SU EMPLEO GRACIAS Linkografía https://ikastaroak.ulhi.net/edu/es/DFM/DMMF/DMMF04/es_DFM_DMMF04_Contenidos/website_31 2_moldes_desechables_arenas_de_moldeo_ii.html https://es.slideshare.net/alycuellar/arenas-52229642 https://www.academia.edu/30210038/Tipos_de_arena_utilizadas_para_el_moldeo_de_piezas_de_fun dicion https://www.academia.edu/19030719/Tipos_de_Arena_Utilizados_en_la_Fundicion http://tecnologiadelosmaterialesupel-ipb.blogspot.com/2013/10/guia-practica-de-ensayo-dearenas.html https://www.academia.edu/21085687/ARENAS_DE_MOLDEO