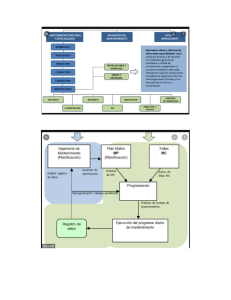

Reliability-centred Spares - Página 1 Introducción a REPUESTOS CENTRADOS EN CONFIABILIDAD RCS Reliability-centred Spares compatibilizando los inventarios de repuestos con las verdaderas necesidades de mantenimiento y producción Presentado por Ing. Santiago Sotuyo Blanco, CMRP ELLMANN, SUEIRO Y ASOCIADOS en Asociación con INFORMATION SCIENCE CONSULTANTS LTD. Copyright © 1997 Information Science Consultants Ltd Traducido por ELLMANN, SUEIRO Y ASOCIADOS con autorización del copyright holder iSC [email protected] www.ellmann.net Página 2 Reliability-centred Spares Copyright © 1997 Information Science Consultants Ltd Título original en inglés: RELIABILITY-CENTRED SPARES ISC - Information Science Consultants Ltd Traducido por: ELLMANN, SUEIRO Y ASOCIADOS Av. Del Libertador 1515, Piso 1° 1638 Vicente López, Buenos Aires ARGENTINA Teléfono E-mail Pag. Web +54 11 4797 0062 [email protected] http://www.ellmann.net Presentado por: Ing. Santiago Sotuyo Blanco, CMRP ELLMANN, SUEIRO Y ASOCIADOS [email protected] www.ellmann.net ELLMANN, SUEIRO Y ASOCIADOS IMPLEMENTA RCM2 - RELIABILITY CENTERED MAINTENANCE MANTENIMIENTO CENTRADO EN CONFIABILIDAD, BAJO LICENCIA DE ALADON LTD. DE GRAN BRETAÑA. ELLMANN, SUEIRO Y ASOCIADOS IMPLEMENTA RCS - RELIABILITY CENTERED SPARES – INVENTARIOS DE REPUESTOS CENTRADOS EN CONFIABILIDAD BAJO LICENCIA DE INFORMATION SCIENCE CONSULTANTS LTD. ARGENTINA – BOLIVIA - BRASIL- CHILE - COLOMBIA – COSTA RICA – PANAMÁ - PERÚ – PORTUGAL ECUADOR - ESPAÑA – ESTADOS UNIDOS - MEXICO - URUGUAY - VENEZUELA Copyright © 1997 Information Science Consultants Ltd. [email protected] Traducido por ELLMANN, SUEIRO Y ASOCIADOS www.ellmann.net Reliability-centred Spares - Página 1 REPUESTOS CENTRADOS EN CONFIABILIDAD Compatibilizando los inventarios de repuestos con las necesidades de mantenimiento y producción 1 Introducción En la actualidad los almacenes de ingeniería modernos mantienen una gran variedad de piezas, desde consumibles económicos utilizados de a miles por año a repuestos críticos respecto a la seguridad costando decenas o centenas de miles de pesos que a lo mejor nunca se usarán durante la vida entera de la planta. Hasta el 50% del valor de inventario puede consistir en repuestos que son utilizados a un ritmo de uno por año o menos; repuestos con valor entre el 10% y 30% del inventario pueden quedarse sobre una estantería del depósito por la vida entera de la planta. Desde un punto de vista financiero, quizás estos repuestos jamás deberían haberse comprado; por otro lado, si no estaban disponibles cuando fueron necesarios, la empresa pudo tener severas consecuencias de parada. Este trabajo describe una nueva técnica, derivada directamente de Mantenimiento Centrado en Confiabilidad (RCM), que identifica estos problemas específicos para cualquier inventario, sean repuestos consumibles o de baja rotación. Generalmente se alcanzan ahorros substanciales aplicando este método a repuestos caros, de baja rotación y críticos. RCS determina el nivel de inventario de repuestos sin basarse en las recomendaciones del fabricante, ni en el juicio subjetivo del nivel de servicio, pero sí en los verdaderos requerimientos del equipo y las operaciones de mantenimiento que el inventario respalda. 1.1 Presiones para el Cambio A mediados de este siglo la industria comenzó a depender de equipos mecanizados para generar bienestar. A medida que esas máquinas se volvieron más importantes para la producción industrial, también las paradas de los Copyright © 1997 Information Science Consultants Ltd. [email protected] equipos se volvieron más críticas. Hoy en día es importantísimo si el equipo falla, y la industria reaccionó desarrollando programas de mantenimiento preventivo cuyo propósito era reemplazar componentes o revisar los equipos antes de que realmente ocurra la falla. Al mismo tiempo estos equipos se han vuelto más complejos y sus repuestos se han vuelto mucho más costosos y difíciles de obtener o fabricar. Esta combinación de presiones por los altos costos de parada del equipamiento por un lado y tiempos de entrega de repuestos prolongados por otro significan que las empresas ya no pueden confiar en terceras partes para proveer esos repuestos cuando ocurre una falla. En este nuevo entorno la falta de un repuesto puede causar paradas muy prolongadas del equipamiento y llevar a consecuencias que pueden ser mucho más graves que la falla original del componente. Las compañías, por lo tanto adquieren grandes stocks de repuestos para satisfacer las necesidades de mantenimiento planeadas tanto como las no planeadas, especialmente donde la consecuencia de no tener el repuesto a mano puede resultar en una pérdida masiva de ventas o hasta la bancarrota. “En el corto plazo es posible reducir el inventario de repuestos a casi nada...” Durante los años 90 hubo presión sostenida para incrementar el retorno sobre el capital invertido. Por un lado, se hacen esfuerzos para incrementar los índices de producción y calidad; por otro lado, existen fuertes presiones para reducir el capital vinculado al negocio, incluyendo el alto valor de los repuestos. Este es el dilema central de la toma de decisiones: en el corto plazo es posible reducir el inventaTraducido por ELLMANN, SUEIRO Y ASOCIADOS www.ellmann.net Página 2 Reliability-centred Spares rio de repuestos a casi nada, pero si lo hacemos, las consecuencias se sentirán varios años más tarde por el aumento de tiempos de parada. Finalmente, el retorno sobre la inversión del negocio central ha obligado a muchas compañías a preguntarse si realmente deben mantener stocks de repuestos. No sólo se contratan almacenes, sino que los contratos de “cuidar la salud” de mantenimiento relevan a la compañía de ambas responsabilidades, mantenimiento y repuestos. RCS nos provee de herramientas para asegurar que estos contratos representen valor en dinero, y sugiere qué condiciones deben incorporarse a los contratos de venta. 1.2 Nuevas Técnicas y Tecnologías La producción sin stocks a veces se considera como un nuevo fenómeno, pero en realidad la presión para reducir los inventarios de manufactura y distribución han persistido a través de toda la era industrial. Durante los años 20 muchas compañías en EE.UU. se volvieron obsesivas con la minimización de stocks y maximización de la rotación (relación del valor del stock vendido sobre el valor del stock mantenido). Sin sistemas adecuados, comunicaciones y tecnologías para mantener este ideal, las empresas que no eran capaces de hacer frente a los problemas de manufactura y variaciones en la demanda, naufragaron. Sin embargo, en las últimas dos décadas, dos técnicas han tenido éxito en la minimización de inventarios de manufactura: MRP - Materials Requirements Planning El Planeamiento de Requerimientos de Materiales (MRP - Materials Requirements Planning) analiza los subconjuntos y materias primas necesarios para hacer un producto, y utiliza información sobre los procesos de producción y tiempo de entrega para determinar la cantidad de cada producto, subconjunto y componentes necesarios durante cualquier período. nufactura. Una vez que ese nivel de stock fue consumido, la producción se detiene hasta que haya una nueva demanda. Frecuentemente se denomina al JIT como un sistema de “succión”: la demanda por el producto final estimula la producción de subconjuntos, que a su vez controla la producción de componentes, continuando así hacia atrás por la línea de producción. Bajo JIT, la disponibilidad de los equipos es fundamental: el tiempo de parada en cualquier punto del sistema rápidamente detiene todo el proceso productivo. “La producción puede pararse durante días o semanas si un repuesto no está disponible...” La remoción de los stocks de pulmón en un sistema JIT pone un gran énfasis sobre la confiabilidad de los equipos. Los pulmones en el contexto de manufactura tradicional representan capital inmovilizado, pero permiten tolerar paradas menores. Las mismas paradas bajo JIT pueden llevar a una planta al paro total de producción en unos minutos. Esta presión en la confiabilidad se aplica equitativamente a la disponibilidad de repuestos. El faltante de un repuesto, puede parar la producción por días y hasta semanas. El mantenimiento se ha adaptado bien a este nuevo ambiente, pero los vendedores de repuestos a menudo están poco dispuestos o son incapaces de dar garantías adecuadas de disponibilidad de repuestos y tiempos de entrega. Cuando el producto de una empresa es la materia prima de alguna otra, puede llevar a la paralización de la producción a una escala mucho mayor, y posiblemente a pérdidas mayores debido a cláusulas punitorias. Por lo tanto es esencial mantener stocks adecuados de repuestos para cubrir ambos mantenimientos, el planeado y el no planeado: ¿pero qué stocks? JIT - Just in Time La manufactura Justo a Tiempo (JIT - Just in Time), desarrollada por la industria automotriz japonesa, ha revolucionado las industria de la manufactura. El objetivo del sistema es limitar el nivel de stock de pulmón en cada paso del proceso de maCopyright © 1997 Information Science Consultants Ltd. [email protected] Nivel de Servicio El concepto de nivel de servicio fue desarrollado para dar una idea simple de la efectividad de un inventario. Un nivel de servicio de 90% significa que una de cada diez demandas del Traducido por ELLMANN, SUEIRO Y ASOCIADOS www.ellmann.net Reliability-centred Spares - Página 3 cliente no será satisfecha; en uno de 99%, el almacén abastecerá noventa y nueve demandas de cien exitosamente. 120% 100% 80% 60% 40% 20% 0% 0 Cantidad Nivel de Repuestos de Servicio 0 0,4 1 0,689 2 0,86 3 0,95 4 0,984 5 0,989 6 0,99 7 0,995 8 0,997 9 0,998 10 5 0,999 10 15 Cantidad de Repuestos En este ejemplo, se deben tener 4 repuestos para alcanzar un nivel de servicio de 99% El concepto de nivel de servicio se aplica fácilmente a un stock de alta rotación, y se relaciona directamente a nuestra experiencia diaria de plantas y almacenes como al suministro de tuercas, bulones, juntas y sellos para usos de ingeniería. No obstante, las políticas gobernadas por un nivel de servicio fracasan cuando son aplicadas a repuestos. • La idea no funciona bien en stocks de baja rotación. Por ejemplo, ¿qué significa un nivel de servicio de 95% en un motor de repuesto que se necesita, en promedio, una vez cada diez años? • Alguien debe elegir el nivel de servicio requerido para cada repuesto. Los repuestos críticos exigen a menudo niveles de servicio muy elevados, a menudo bien superiores a 99%. En este punto encontramos problemas con las percepciones humanas respecto al riesgo, dado que todos tenemos problemas para estimar números muy cercanos a 1. Un nivel de servicio de 99% suena muy bien y uno de 99,9% casi perfecto como que nunca podría necesitarse tanto. Compare esto con la realidad donde, por consecuencias de un faltante, los niveles de servicio efectivos necesarios de un repuesto crítico para la seguridad son de 99,999% o hasta superiores. • Finalmente, la relación entre el nivel de servicio requerido y la cantidad de repuestos necesarios no es intuitiva. El gráfico anterior muestra el incremento en el nivel de servicio alcanzado a medida que aumenta la cantidad de repuestos que se tienen. No hay mejor consuelo si giramos el gráfico, y mostramos el costo de alcanzar un nivel de servicio dado. Cuanto más alta es la cantidad de repuestos que se tienen, más bajo es el retorno que alcanzamos por comprar un repuesto adicional. $100.000 $90.000 Valor de Inventario “¿Qué significa tener un nivel de servicio de 95% en un motor que solamente se necesita una vez cada diez años?” Nivel de Servicio El nivel de servicio puede ser utilizado tanto como una medida de efectividad, como una meta. Por ejemplo, una organización puede definir un nivel de servicio objetivo de 99%, y luego traducir el objetivo en niveles de stock máximos y mínimos permitidos utilizando estadísticas apropiadas como se muestran a continuación. Valor de Inventario Nivel de Servicio 0 0,4 10.000 0,689 $60.000 20.000 0,86 $50.000 30.000 0,95 $40.000 40.000 0,984 $30.000 50.000 0,989 60.000 0,99 $20.000 70.000 0,995 $10.000 80.000 0,997 $0 90.000 0,998 0% 100.000 20% 40% 60% 0,999 80% 100% $80.000 $70.000 120% Nivel de servicio El costo de alcanzar el nivel de servicio si cada repuesto cuesta $10.000 Lote Económico de Compra El método del Lote Económico de Compra (LEC) funciona contrastando un balance entre el costo de mantener el stock y el costo de Copyright © 1997 Information Science Consultants Ltd. [email protected] Traducido por ELLMANN, SUEIRO Y ASOCIADOS www.ellmann.net Página 4 Reliability-centred Spares comprarlo. Reconoce que cada orden de compra tiene algún costo (rango estimado generalmente entre 1$ y 40$ por orden procesada). Para reducir este costo, debemos hacer menos ordenes y más grandes. Por otro lado, órdenes más grandes significan más capital inmovilizado en stock en promedio. El lote económico de compra es un compromiso entre estos dos extremos que le minimiza el costo total a la empresa. Análisis ABC En los años siguientes a la segunda guerra mundial fue creciendo la percepción de que podían ser aplicadas las técnicas de planificación y estadísticas para limitar y optimizar los inventarios de productos manufacturados. El crecimiento de los análisis de stock en sí mismo planteaba un problema: uno puede demorar casi cualquier tiempo desarrollando modelos de demanda, abastecimiento y logística, a veces gastando más tiempo en análisis de stock de lo que concebiblemente podría ahorrar con el mismo. En respuesta a este problema, el sistema de clasificación ABC fue concebido por General Electronic en los años 50, basado en la observación de que pequeños porcentajes de ítems representaban una gran proporción del valor total de ventas, e inversamente una gran cantidad de ítems almacenados representaban solamente una pequeña proporción de las ventas. El sistema ABC divide a las existencias del inventario en tres categorías, A, B y C. Clasificación Proporción de Ítems Proporción del Valor de Venta A 5%-20% 60% B 20%-30% 20%-40% C 50%-75% 5%-25% Sea cual fuere la técnica a utilizar para definir niveles de stock para cada ítem, queda claro que debe tomarse mucho más cuidado y esfuerzo en los análisis de los ítems A que para las clasificaciones B o C. Se han realizado algunos intentos para aplicar el sistema ABC a los inventarios de repuestos, dado que no tiene sentido optimizar los stocks de sellos de $100 si se sobrestockean masivamente rodamientos de $20.000. El análisis ABC Copyright © 1997 Information Science Consultants Ltd. [email protected] tradicional no se aplica directamente a componentes de baja rotación, pero se mostrará más adelante que un principio similar nos da un valioso modo de lograr un recupero rápido de un programa de análisis de stock Investigación Operativa La Investigación Operativa (IO) abarca una amplia variedad de técnicas matemáticas que son aplicables a la decisión de negocios, y se disponen muchos softwares de sistemas comerciales aplicables a ítems de baja o alta rotación. Se ha logrado mucho mayor éxito en esta área de ítems de alta rotación que con repuestos de seguridad de baja rotación. En realidad, estas técnicas, a pesar de la promesa de algunos modelos de teorías de cola, pueden recomendar niveles de stock mayores que van en contra de cualquier sentido común. Mientras se puede argumentar que las suposiciones en estos modelos son irreales (por ejemplo, el uso de un costo fijo de tenerlo en stock por ítem), las herramientas matemáticas no fallan tanto por los modelos y supuestos básicos, sino generalmente por la aplicación ciega de las técnicas sin entender las causas de la demanda: la operación y mantenimiento de los equipos. Nuevas técnicas de mantenimiento Durante los años 80 y 90 el proceso de cambio en la industria ha continuado acelerándose. El clima industrial ha demandado mayor disponibilidad y confiabilidad, mayor seguridad e integridad del medio ambiente junto con aún niveles más altos de costo-efectividad. ”Debemos asegurarnos que los almacenes respondan a los cambios de políticas de mantenimiento” En respuesta a estas presiones, el mantenimiento se ha desplazado del principio de las reparaciones o sustituciones planeadas a intervalos fijos hacia el enfoque centrado en la confiabilidad, donde el mantenimiento es confeccionado sobre los requerimientos de cada ítem de los equipos en su propio contexto operacional. El resultado es el uso generalizado de equipos Traducido por ELLMANN, SUEIRO Y ASOCIADOS www.ellmann.net Reliability-centred Spares - Página 5 de monitoreo de condición para detectar problemas antes de que ocurra la falla, tanto como el reconocimiento de que en algunos casos, simplemente no es costo-efectivo hacer algo para prevenir la falla. 2° Paso: Determinar los requerimientos de repuestos de la planta en el contexto de su operación y mantenimiento Sin embargo, si la función del inventario de repuestos es apoyar al mantenimiento, debemos asegurarnos que nuestros almacenes responden a los cambios en las políticas de mantenimiento. 3° Paso: Asegurar que estén disponibles los recursos, procedimientos y sistemas para cumplir los requerimientos determinados en el 2° paso 2 El Camino por Delante Lo que se necesita no es un nuevo sistema de compras o nuevos procedimientos, pero sí un método auditable para asegurar que el inventario respalda totalmente a las operaciones y mantenimiento. El nuevo método descripto aquí es una extensión de Mantenimiento Centrado en Confiabilidad (RCM) para cubrir repuestos y servicios de almacenes. Es aplicable a cualquier inventario de repuestos, sean consumibles de alta rotación o repuestos de seguridad de baja rotación. En la práctica el mayor retorno se alcanza generalmente mediante el análisis detallado del stock de baja rotación. Sin embargo, antes de analizar los requerimientos de repuestos, es esencial asegurarse que entendemos qué estamos respaldando: 1° Paso: Asegurar que los requerimientos de mantenimiento de los equipos sean claramente entendidos Ninguna política de repuestos o sistema de inventarios puede contribuir a hacer más efectivo un programa de mantenimiento deficiente. Un sistema de inventario eficiente puede incrementar los costos si simplemente abastece repuestos más rápidamente a un programa de mantenimiento pobremente planificado. Los repuestos respaldan a ambos mantenimientos: el preventivo programado y el mantenimiento a rotura (“Ningún Mantenimiento Programado” en términos de RCM). Un análisis RCM de los requerimientos de mantenimiento es invalorable porque identifica a ambos requerimientos, los planificados (que pueden ser predecibles) y los correctivos (que son inherentemente impredecibles). Este es el tema de este documento. Una vez que conocemos cuáles son los requerimientos de repuestos, los procedimientos administrativos, las compras computarizadas, los sistemas de mantenimiento e inventarios deben ser capaces de proveer los tiempos de respuesta requeridos, las metodologías para ordenar y reservar repuestos. 3 El Proceso RCS El método de Repuestos Centrados en Confiabilidad (RCS - Reliability-centred Spares) consiste en hacer una serie de preguntas, comenzando con los modos en los que el equipo puede fallar (modos de falla), pasando por los efectos de la falla y los efectos de un faltante (indisponibilidad del repuesto) para establecer la política de stock adecuada para cada repuesto. RCS: Cinco Preguntas Básicas ¿Cuáles son los requerimientos de mantenimiento del equipo? ¿Qué ocurre si no se dispone del repuesto? ¿Es posible predecir la necesidad del repuesto? ¿Qué inventario del repuesto es necesario? ¿Qué ocurre si los requerimientos de mantenimiento no pueden ser cumplidos? La primer pregunta es respondida como parte de un análisis de Mantenimiento Centrado en Confiabilidad (RCM - Reliability-centred Maintenance). Las cuatro preguntas siguientes aseguran que los inventarios de repuestos y sistema satisfagan las necesidades de operaciones y mantenimiento. 3.1 ¿Qué ocurre si no se dispone del repuesto? RCS basa la decisión de tener inventario no en las recomendaciones del fabricante, o en el juicio de ingeniería, sino en qué ocurre si no se dis- Copyright © 1997 Information Science Consultants Ltd. [email protected] Traducido por ELLMANN, SUEIRO Y ASOCIADOS www.ellmann.net Página 6 Reliability-centred Spares Como RCM, RCS reconoce las cinco categorías de consecuencias: Ocultas (Riesgo Incrementado) La falla (para RCM) o faltante (para RCS) por sí solo no tiene consecuencias directas, pero estamos expuestos a un riesgo mayor por las consecuencias de otra falla Seguridad La falla o faltante por sí solo tiene consecuencias directas que pueden herir o matar a alguien Medio Ambiente La falla o faltante por sí solo tiene consecuencias directas que pueden llevar a transgredir una normativa o regulación del medio ambiente (en la práctica es raro que falten repuestos en las categorías de seguridad y medio ambiente) Operacionales La falla o el faltante por sí solo lleva a una pérdida de producción u otras pérdidas económicas a la empresa No operacionales El efecto de la falla o el faltante está limitado al costo de la reparación y obtención del repuesto. El diagrama de decisión RCS nos lleva a partir del análisis de las consecuencias del faltante a una política adecuada de stock para ese repuesto. 3.2 ¿Es posible predecir la necesidad del repuesto? Algunos requerimientos de repuestos, como aquellos que surgen del mantenimiento a rotura, son inherentemente no planificables: los componentes fallan al azar, sin ningún signo evidente de que la rotura está por ocurrir. En Copyright © 1997 Information Science Consultants Ltd. [email protected] cambio, algunos requerimientos pueden ser anticipados: • Repuestos necesarios para rutinas de reacondicionamiento o sustitución planeadas que ocurren a intervalos regulares sin tomar en cuenta la condición del equipo (preventivo). • Repuestos sujetos a monitoreo de condición, donde los componentes o equipos son revisados y cambiados si la falla está por ocurrir (predictivo). El uso de los repuestos que pueden predecirse se conoce generalmente como demanda dependiente. Probabilidad de Falla pone del repuesto. Este paso en el proceso hace posible decidir si el faltante nos importa, y por lo tanto qué recursos son necesarios para reducir el riesgo de que ocurra el faltante. -11 -10 -9 Vida del componente -8 -50 -6 -5 Los componentes son reparados o sustituidos a intervalos fijos si hay alguna vida característica luego de la cual su confiabilidad se deteriora rápidamente. El mantenimiento preventivo planificado se programa para reemplazar o reparar el componente independientemente del estado a intervalos regulares que son determinados por la vida. Si los intervalos se basan en intervalos de calendario convenientes, los requerimientos de repuestos pueden ser planificados aún si el tiempo entre requerimientos es menor que el tiempo de entrega. “Uno de los cambios más significativos es el traslado a las tareas basadas en la condición” Uno de los cambios más significativos que dio lugar RCM es el traslado de reemplazos preventivos planificados de la segunda generación de sistemas de mantenimiento hacia tareas a condición. Esto implica revisar la condición de un componente y repararlo o cambiarlo solamente si su condición es inaceptable. Esto crea problemas para el aprovisionamienTraducido por ELLMANN, SUEIRO Y ASOCIADOS www.ellmann.net 5 5 5 5 5 5 5 Reliability-centred Spares - Página 7 to, dado que no sabemos si un repuesto será necesario hasta que los resultados de la revisión estén disponibles. Aún así, utilizando las reglas de RCS a menudo es posible evitar tener stocks en el lugar. • Costo de horas extras para recuperar la producción perdida 3.3 ¿Qué inventario del repuesto es necesario? • Baja calidad del producto, provocando devoluciones, retrabajos y una mala impresión para el cliente Si no es posible anticipar un requerimiento de repuestos (y por lo tanto evitar tener repuestos), RCS pregunta cuántos repuestos deben tenerse para respaldar a mantenimiento y producción. RCS reconoce que el 100% de disponibilidad es un ideal inalcanzable. Antes de calcular los requerimientos de stock, el analista RCS necesita especificar un parámetro de funcionamiento que depende de las consecuencias del faltante: Categoría Parámetro de Funcionamiento Mayor Riesgo Mínima disponibilidad de la función oculta Seguridad/ Medio Ambiente Máxima razón de faltante (faltantes por año) Operacional Mínimo costo a lo largo de la vida No-operacional Nivel de servicio En muchos casos el faltante tiene un impacto directo sobre las operaciones (esto generalmente es cierto aún si la falla del equipo tiene consecuencias sobre la seguridad o medio ambiente). RCS utiliza la técnica de costeo por ciclo de vida para determinar los repuestos necesarios. 3.4 Costeo por Ciclo de Vida Un faltante tiene consecuencias operacionales si la falta de un repuesto provoca un incremento de costos sobre y además del costo de obtención del repuesto. En este caso es posible encontrar un balance entre el costo de tener repuestos y las pérdidas incurridas si el repuesto no está disponible cuando es necesario. Un faltante puede costar dinero de varias formas, entre otras: • Extensión del tiempo de parada o reducción de la producción provocando pérdida de ventas • Cláusulas penales por retrasos de entrega Copyright © 1997 Information Science Consultants Ltd. [email protected] • Menor eficiencia del proceso o mayor costo de materias primas Por otro lado, existen costos originados con la tenencia de los repuestos. Así como existe el costo de la compra del stock inicial hay gastos que continúan mientras se mantienen los repuestos: • Costos de compra, sistemas y administración • Deterioro (vida en estantería) • Mantenimiento y reparación mientras el repuesto está en almacén Tradicionalmente estos gastos han sido englobados en un solo “costo de mantenimiento de stock” que es un porcentaje fijo del precio de compra del repuesto. La idea es distribuir los costos de administración del stock sobre todas las líneas en stock. Funciona bien para repuestos de alta rotación, pero el costo de mantener ítems de baja rotación varía ampliamente dependiendo de su tamaño físico, vida en estantería, y requerimientos de mantenimiento. El nivel de repuestos óptimo es un balance entre el costo total de tenerlo y el costo de los faltantes: se incurren en grandes costos de parada si el inventario es muy bajo, pero tener los repuestos es caro si el nivel es demasiado alto. Una segunda desventaja y más seria del método de costo de almacenamiento es que siempre recomienda tener un único repuesto sin considerar en absoluto del hecho que, mientras los beneficios de un incremento de repuestos que se tienen, se genera a lo largo del tiempo, el costo de comprarlo se siente de inmediato. El problema de este enfoque puede verse considerando tres ejemplos: 1° Ejemplo: Pre-encargo Un proceso químico nuevo consiste en una bomba accionada magnéticamente. Si la bomba falla, el proceso se detiene a un costo aproximado de $500 por hora. Los fabricantes estiman que la bomba fallará catastróficamente alrededor de una vez cada tres años, pero no es posible predecir cuando. Si no Traducido por ELLMANN, SUEIRO Y ASOCIADOS www.ellmann.net Página 8 Reliability-centred Spares se dispone de un repuesto, el fabricante puede suministrar una nueva unidad en cinco días, aún así recomendaron tener en el lugar una bomba de repuesto a un costo de $40.000. ¿Tienen razón? 2° Ejemplo: Análisis de Stock Inmovilizado Un análisis en una acería ha valuado el inventario de repuestos en $50M, de los cuales $10M jamás han sido usados a lo largo de los 10 años de vida de la planta. Dos cajas reductoras de $30.000 cada una, son parte del stock inmovilizado. Los consultores que realizan el análisis recomiendan venderlas como chatarra. ¿Tienen razón? 3° Ejemplo: Fin de la Vida de la Planta Una plataforma petrolífera marina utiliza inyección de agua para mantener la presión del yacimiento de petróleo. El rodamiento de la bomba cuesta $5.000, y la política actual es mantener 2 repuestos debido al tiempo de entrega de 3 meses. Un repuesto se utilizó recién, totalizando 5 en 18 años de operación. El sistema computarizado de compra recomienda que se debe ordenar un nuevo repuesto, pero le restan 3 años de vida a la plataforma: ¿debe pedirse el repuesto para volver el stock a 2, o debe permitirse que se acabe el stock? En el primer ejemplo la decisión es si invertir o no en una bomba de repuesto. Si compramos una bomba, costará $40.000 de inmediato. Por otro lado, si no lo hacemos, la empresa se resentirá por futuras paradas de producción. Por lo tanto la decisión no se trata tan sólo de un balance entre costos y beneficios, sino que también depende de los momentos en que se incurren en estos costos. La pregunta es diferente en el segundo caso: ¿vale la pena deshacerse de repuestos que ya tenemos, o deben mantenerse en caso de ser necesarios? Podríamos recuperar parte del valor de los repuestos si los vendemos; sin embargo, si los repuestos eventualmente se necesitan, el costo de pérdida de producción puede ser mucho mayor que el valor de chatarra. Finalmente, el 3° ejemplo apunta a otro aspecto de la cuestión de los repuestos. Claramente no tiene sentido llegar al final de la vida de la planta con un juego completo de repuestos (a pesar de que esto es lo que sugiere la aproximación tradicional). La pregunta aquí es: ¿cómo deben disminuir los stocks hacia el fin de la vida de la planta? “La aproximación tradicional falla porque no responde la pregunta fundamental: ¿vale la pena comprar un repuesto?” En todos estos casos, la aproximación tradicional falla porque no responde la pregunta fundamental: ¿vale la pena comprar un repuesto, y en ese caso, cuántos deben comprarse? El método de ciclo de vida responde la pregunta real del análisis de stock: ¿debemos gastar dinero ahora (comprando el stock) para asegurar costos menores de parada en el futuro? Esto sugiere que podemos considerar las decisiones sobre el inventario como una inversión. Si compramos un repuesto, incurrimos inmediatamente en los costos de compra. Durante cada año incurrimos en más gastos como resultado de la compra y reparación de los repuestos, mantenimiento de los repuestos en stock y riesgo de parada del proceso esperando a los repuestos. Podemos sumar el conjunto de todos estos gastos a lo largo de la vida de la planta para determinar nuestro gasto total. El desembolso inicial es menor si no compramos repuestos, pero los costos de parada son mayores. Comprar más repuestos incrementa la inversión inicial pero puede reducir los costos subsiguientes. Será elegida la cantidad de repuestos que dé el costo más bajo de todos. La versatilidad de este método significa que puede ser aplicado a una gran variedad de decisiones incluyendo la venta de repuestos especialmente en situaciones donde la vida de la planta está acotada. Dado que estos métodos se relacionan directamente a cuestiones de inversión y descarte, son particularmente poderosos para justificar las decisiones de los gerentes responsables de la autorización de las compras. 4 El Stock del Vendedor El número total de repuestos necesarios para respaldar, digamos, ocho instalaciones idénticas es generalmente menor que ocho veces el requerimiento de cada instalación individual. Copyright © 1997 Information Science Consultants Ltd. [email protected] Traducido por ELLMANN, SUEIRO Y ASOCIADOS www.ellmann.net Reliability-centred Spares - Página 9 “No transferimos el riesgo” El stock del vendedor, o cualquier otro inventario centralizado, debe ser un negocio para ambas partes porque pueden repartir los beneficios de una economía de escala. Pero ¿cómo sabemos si es conveniente un contrato de stock en el vendedor? Si tenemos los repuestos nosotros mismos, nuestra compañía tiene los repuestos y enfrenta el riesgo de un paro substancial si no se dispone de los repuestos. Los contratos de stock en el vendedor transfieren la responsabilidad por los stocks de repuestos, pero cuando se evalúa el contrato es esencial recordar que generalmente no transferimos el riesgo. La respuesta es utilizar el modelo de ciclo de vida, evaluar el contrato del vendedor contra la alternativa del inventario local. Otra vez se preferirá la alternativa que resulte en un menor valor actual neto. producción particularmente grandes si no se dispone de un repuesto cuando se lo necesita. Por consiguiente, si estamos preocupados con las consecuencias financieras, el repago más rápido se asegura mediante el análisis de los ítems más significativos primero. 6 Los Beneficios de RCS El beneficio inmediato y más evidente de aplicar RCS a repuestos críticos es que los niveles de stock parten directamente de los requerimientos de mantenimiento y operaciones. Como el método está basado en el análisis de consecuencias, los requerimientos son alcanzados con la inversión óptima en repuestos, comúnmente ahorrando entre 30% y 60% del valor de inventario mientras se cumple con los requerimientos de producción, seguridad y medio ambiente. El método tiene beneficios humanos además de las mejoras técnicas y financieras alcanzadas: • Mejora las comunicaciones entre ingeniería, producción y personal de almacenes 5 Implementando RCS Un análisis de Repuestos Centrado en Confiabilidad (Reliability-centred Spares) puede emprenderse tanto antes de comprar repuestos para un nuevo activo como para activos que han estado en servicio por algún tiempo. En cualquiera de los casos, el grupo de revisión debe incluir un analista RCS y representantes de las funciones de mantenimiento y producción. Un análisis de un inventario de repuestos completo, que quizás consiste en varios miles de ítems, sería un ejercicio largo y costoso. No todos los ítems tienen el mismo valor, y tampoco los efectos de un faltante son los mismos para cada línea. Por consiguiente el análisis de un inventario existente debe comenzar con los ítems más significativos. Estos son: • Donde los faltantes tengan serias consecuencias operacionales • Ítems de alto costo • Cuando la seguridad o integridad del medio ambiente están comprometidas • Mejora la comprensión de los requerimientos de los sistemas de inventario y mantenimiento • Crea una relación más clara y beneficiosa con los proveedores Presentado por: Ing. Santiago Sotuyo Blanco, CMRP ELLMANN, SUEIRO Y ASOCIADOS [email protected] www.ellmann.net Nuevamente se confirmó aquí el principio de Pareto: una pequeña cantidad de ítems es responsable de una gran proporción del valor de inventario y puede resultar en pérdidas de Copyright © 1997 Information Science Consultants Ltd. [email protected] Traducido por ELLMANN, SUEIRO Y ASOCIADOS www.ellmann.net