UNIVERSIDAD DEL VALLE

DEPARTAMENTO ACADÉMICO DE

ELECTROMECÁNICA

Carrera de Ingeniería Mecánica y de

Automatización Industrial

DISEÑO DE UNA SILLA DE RUEDAS MECATRÓNICA

RECLINABLE QUE PERMITA LA COMODIDAD Y MOVILIDAD

PARA LAS PERSONAS QUE PRESENTAN DISCAPACIDAD

FÍSICA DE MIEMBROS INFERIORES

PROYECTO DE GRADO PARA OPTAR

AL

TITULO DE

INGENIERÍA

LICENCIATURA

MECÁNICA

Y

AUTOMATIZACIÓN INDUSTRIAL

POSTULANTE: JEAN CARLOS BALDERRAMA VILLARROEL

TUTOR: ING. EDSON GASTÓN MONTAÑO BAUTISTA

Cochabamba – Bolivia

2019

EN

DE

Dedicatoria

A mis padres por enseñarme el valor de una buena educación,

perseverancia y humildad, el apoyo brindado en mi formación

profesional confiando en mí y dedicando gran parte de su vida.

Todo mi trabajo y la vida se la dedico a mi familia.

Resumen

En este proyecto se realiza el diseño teórico de una silla de ruedas mecatrónica para

personas con limitación de movimiento en miembros inferiores, cuenta con tres funciones:

Silla de ruedas convencional eléctrica, modo bipedestático y modo reclinable-cama, el

control del equipo consta de dos sistemas: Mediante parámetros de concentración

controlados por la mente y el joystick. Los motores seleccionados son del tipo corriente

continua, la característica principal de este motor es el modo de bloqueo en el mismo

cuenta una manija de bloqueo-desbloqueo, la selección adecuada en la potencia.

La primera parte del diseño se analizan las necesidades principales de los usuarios que

sufren de dicha limitación, también se toma en cuenta el modelo final, las configuraciones

y posibles formas de construcción además del modo básico de funcionamiento.

En el siguiente capítulo se realiza la ingeniería del proyecto donde se determinan los

parámetros específicos de la silla de ruedas mecatrónica, como el peso máximo que

movilizara, ambiente de operación, modos de control, la programación de los micro

controladores de la compañía Atmel y la alimentación requerida de dos baterías 24V DC

y 9V DC.

Asimismo se realizó la simulación de la estructura en el programa SolidWorks, utilizando

la herramienta de Simulation, los valores de deformación máxima obtenidos en la

simulación de las distintas partes de la estructura tiene semejanza con los cálculos

realizados.Los cálculos y la aplicación de conocimientos dieron como resultado el diseño

de la silla de ruedas mecatrónica.

Abstract

In this project, the theoretical design of a mechatronic wheelchair for people with limited

limb movement is performed, it has three functions: Electric conventional wheelchair, twoway mode and reclining-bed mode, the control of the equipment consists of two Systems:

Through concentration parameters controlled by the mind and the joystick. The selected

motors are of the direct current type, the main feature of this motor is the lock mode in the

same account a lock-unlock handle, the appropriate selection in power.

The first part of the design analyzes the main needs of the users who suffer from this

limitation, the final model, the configurations and possible forms of construction are also

taken into account in addition to the basic mode of operation.

In the next chapter, the engineering of the project is carried out where the specific

parameters of the mechatronic wheelchair are determined, such as the maximum weight

to be mobilized, operating environment, control modes, the programming of the Atmel

company microcontrollers and the Power required for two 24V DC and 9V DC batteries.

The simulation of the structure in the SolidWorks program was also carried out, using the

Simulation tool, the maximum deformation values obtained in the simulation of the

different parts of the structure are similar to the calculations made.The calculations and

the application of knowledge gave As a result the design of the mechatronic wheelchair

ÍNDICE GENERAL

INTRODUCCIÓN ......................................................................................................... xiv

PLANTEAMIENTO DEL PROBLEMA .......................................................................... xiv

JUSTIFICACIÓN ........................................................................................................... xv

JUSTIFICACIÓN TÉCNICA ....................................................................................... xv

JUSTIFICACIÓN SOCIAL ......................................................................................... xv

JUSTIFICACIÓN ECONÓMICA ................................................................................ xvi

OBJETIVOS ................................................................................................................. xvi

OBJETIVO GENERAL .............................................................................................. xvi

OBJETIVOS ESPECÍFICOS .................................................................................... xvi

METODOLOGÍA .......................................................................................................... xvi

ENFOQUE ...................................................................................................................xvii

TÉCNICA/PROCEDIMIENTO ......................................................................................xvii

FUENTES ................................................................................................................... xviii

ALCANCE ................................................................................................................... xviii

MARCO TEÓRICO ......................................................................................................... 1

1.1 Breve historia de las sillas de ruedas ..................................................................... 1

1.2 La silla de ruedas eléctrica .................................................................................... 1

1.2.1 Materiales ................................................................................................................................... 3

1.2.2 Tubos de aleación de acero al carbono ....................................................................................... 3

1.2.3 Sistema de mando ....................................................................................................................... 4

1.2.4 Joystick ........................................................................................................................................ 4

1.2.5 Microcontrolador ........................................................................................................................ 4

1.2.6 Puente H ...................................................................................................................................... 5

CAPITULO II

INGENIERÍA DEL PROYECTO

2.1 Consideraciones generales del proyecto ............................................................... 6

2.2 Consideraciones iniciales ...................................................................................... 6

2.2.1 Descripción del contexto operacional ......................................................................................... 7

2.2.2 Propuesta de solución y estructura del proyecto ........................................................................ 8

2.2.3 Emplazamiento del proyecto ....................................................................................................... 9

2.3 Diseño mecánico ................................................................................................. 10

2.3.1 Dimensionamiento del sistema ................................................................................................. 10

2.3.2 Cálculo de Resistencia de materiales ......................................................................................... 11

2.3.3 Cálculo de Soldadura: ................................................................................................................ 24

2.3.4 Diseño de las soldaduras de la estructura. ................................................................................ 25

2.3.5 Cálculo de Elementos de maquinas ........................................................................................... 32

2.3.6 Cálculo y dimensionamiento del tornillo de potencia ............................................................... 32

2.3.7 Cálculo de diámetro de pandeo................................................................................................. 33

2.3.8 Cálculo de tiempo de elevación de la silla ................................................................................. 48

2.3.9 Determinación de la fuerza máxima requerida para impulsar la silla de ruedas ....................... 50

2.3.10 Determinación de la fuerza máxima requerida para impulsar la silla de ruedas en superficie

plana................................................................................................................................................... 51

2.3.11 Determinación de la fuerza máxima requerida para superficies ascendentes ........................ 52

2.3.12 Determinación de la fuerza máxima requerida para superficies descendentes ...................... 56

2.3.13 Análisis del Muelle de amortiguador ....................................................................................... 58

2.3.14 Selección de componentes mecánicos .................................................................................... 65

2.3.15 Análisis Computacional ........................................................................................................... 68

2.3.16 Análisis de la base articulada ................................................................................................... 72

2.3.17 Análisis del Espaldar ................................................................................................................ 76

2.3.18 Análisis del Reposa pies ........................................................................................................... 79

2.3.19 Análisis del chasis .................................................................................................................... 82

2.3.20 Análisis del chasis en modo bipedestación .............................................................................. 84

2.3.21 Análisis de estructura soporte de motor ................................................................................. 86

2.3.22 Análisis de resultados .............................................................................................................. 88

2.4 Diseño eléctrico ................................................................................................... 89

2.4.1 Determinación de la potencia de los motores ........................................................................... 89

2.4.2 Selección de componentes de la etapa de potencia.................................................................. 93

2.4.3 Selección de los dispositivos ...................................................................................................... 94

2.4.4 Selección de motores para reclinar ........................................................................................... 95

2.4.5 Selección de actuador para el modo bipedestático ................................................................... 96

2.4.6 Cálculo de Cargas eléctricas ...................................................................................................... 97

2.4.7 Dimensionamiento de conductores .......................................................................................... 97

2.4.8 Diseño circuito de protección .................................................................................................... 98

2.4.9 Cálculo de Protecciones............................................................................................................. 99

2.4.10 Disposición de protección ..................................................................................................... 100

2.4.11 Dimensionamiento de Baterías ............................................................................................. 100

2.4.12 Análisis de resultados ............................................................................................................ 102

2.5 Diseño electrónico ............................................................................................. 102

2.5.1 Selección de los dispositivos .................................................................................................... 105

2.5.2 Diseño de circuito electrónico ................................................................................................. 109

2.5.3 Diseño de la placa .................................................................................................................... 111

2.5.4 Análisis de resultados .............................................................................................................. 113

2.5.5 Materiales eléctricos ............................................................................................................... 114

2.5.6 Materiales electrónicos ........................................................................................................... 114

2.5.7 Costo de material y mano de obra .......................................................................................... 115

2.5.8 Tabla de costos ........................................................................................................................ 116

LISTA DE ABREVIATURAS........................................................................................ 124

APÉNDICES ............................................................................................................... 121

A.

CÓDIGO DE CONTROL ................................................................................ 129

B.

MANUAL DE INSTRUCIONES ...................................................................... 171

C.

PLANOS ........................................................................................................ 172

ANEXOS ..................................................................................................................... 121

A.

DATOS TECNICOS ....................................................................................... 173

B.

NORMAS Y CÓDIGOS .................................................................................. 193

ÍNDICE DE TABLAS

Tabla 1. Parámetros de diseño

7

Tabla 2. Diagrama de fuerzas ejercidas desde vista lateral barra AB en la estructura

de la base del asiento

11

Tabla 3. Diagrama de fuerzas ejercidas desde vista frontal barra CA en la estructura

de la base del asiento

14

Tabla 4. Diagrama de la estructura de la base del asiento

15

Tabla 5. Diagrama de la estructura de la base del asiento

17

Tabla 6. Diagrama de fuerzas ejercidas desde vista frontal en los puntos Q, O en el

chasis de la silla de ruedas

18

Tabla 7. Diagrama de fuerzas ejercidas desde vista posterior en los puntos D, E en

el chasis de los motores

22

Tabla 8. Diagrama de fuerzas ejercidas desde vista lateral en la barra A, D en la

estructura del espaldar

23

Tabla 9. Propiedades de los materiales tornillo

47

Tabla 10. Propiedades de los materiales de la tuerca

47

Tabla 11. Esfuerzos Presentes en la estructura de la silla de ruedas mecatrónica

propio al peso del usuario

70

Tabla 12. Propiedades de la base articulada

73

Tabla 13. Datos Pruebas

76

Tabla 14. Propiedades de espaldar

76

Tabla 15. Propiedades de reposa pies

79

Tabla 16. Propiedades del chasis

82

Tabla 17. Propiedades chasis modo bipedestación

84

Tabla 18. Propiedades soporte de motor

87

Tabla 19. Cargas eléctricas

97

Tabla 20.Fusibles de Protección

99

Tabla 21. Análisis de microcontrolador

105

Tabla 22. Elementos eléctricos

114

Tabla 23. Elementos electrónicos

114

Tabla 24. Costo de material y mano de obra

115

Tabla 25. Costos Generales

116

ÍNDICE DE FIGURAS

Figura 1. Elementos de la silla de ruedas mecatrónica

xvii

Figura 2. Ondas neuronales

4

Figura 3. Diagrama Puente H

5

Figura 4. Dimensiones silla de ruedas

6

Figura 5. Diagrama del proceso de control

7

Figura 6. Diseño de conversión de la silla de ruedas Mecatrónica

10

Figura 7. Diagrama esfuerzo - Deformación unitaria

19

Figura 8. Esquema de datos estáticos de la junta de la base del asiento

25

Figura 9. Esquema de datos dinámicos de la junta de la base del asiento

25

Figura 10. Tabla de parámetros de diseño

36

Figura 11. Tabla de parámetros de diseño

38

Figura 12. Tabla de parámetros de diseño

38

Figura 13. Tabla de parámetros de diseño

46

Figura 14. Silla de ruedas mecatrónica

50

Figura 15. Esquema de fuerzas sobre una superficie plana

51

Figura 16. Pendientes longitudinales en porcentaje

52

Figura 17. Pendiente de una rampa (%)

53

Figura 18. Silla de ruedas en superficie ascendente

55

Figura 19. Silla de ruedas en superficie descendente

57

Figura 20. Distancia entre centro de ejes

60

Figura 21. Voladizo delantero

61

Figura 22. Longitud Total

61

Figura 23. Ancho de la Silla de ruedas Mecatrónica

62

Figura 24. Dimensiones de llantas Delanteras

62

Figura 25. Dimensiones de llantas Traseras

63

Figura 26. Configuración de llantas

63

Figura 27. Trayectorias de Silla de Ruedas en pasillos de viviendas a 1 km/h

64

Figura 28. Trayectorias de Silla de Ruedas en calles a 10 km/h

64

Figura 29. Esfuerzos cortantes en el Perno

66

Figura 30. Diseño final de la silla de ruedas

69

Figura 31. Gráficas base del asiento

74

Figura 32. Gráficas Espaldar

77

Figura 33. Gráficas Esfuerzos máximos sobre el reposa pies

81

Figura 34. Gráficas Chasis Principal de la Silla de ruedas

83

Figura 35. Gráficas Chasis Principal de la Silla de ruedas modo bipedestación

86

Figura 36. Gráficas Estructura soporte de motor

88

Figura 37. Comportamiento del Motor con Neurosky/Joystick

92

Figura 38. Comportamiento del Motor con Joystick

93

Figura 39. Controlador de motores DC Sabertooth dual 25 A

93

Figura 40. Circuito de protección

98

Figura 41. Diagrama de disposición de componentes de protección

100

Figura 42. Circuito de control y potencia

103

Figura 43. Microcontrolador ATmega2560

106

Figura 44. Microcontrolador ATmega2560

106

Figura 45. Joystick de 2 ejes

107

Figura 46. Pulsador

108

Figura 47. Modulo bluetooth - HC-05

108

Figura 48. LED Diodo emisor de luz

109

Figura 49. Circuito de control secundario

110

Figura 50. Circuito de control secundario

110

Figura 51. Circuito de control principal

111

Figura 52. Diseño de placa PCB etapa de control principal

111

Figura 53. Diseño de placa de control principal 3D

112

Figura 54. Circuito de control secundario

112

Figura 55. Circuito de control secundario 3D

113

xiv

INTRODUCCIÓN

Según el informe estadístico de CONALPEDIS (COMITÉ NACIONAL DE LAS

PERSONAS CON DISCAPACIDAD), en Bolivia las personas con limitaciones de

movimiento tiene un porcentaje muy alto en comparación de los otros tipos de

discapacidades, esto se debe a una gran variedad de motivos como por ejemplo por los

que una persona puede tener una discapacidad motriz de las extremidades, que impide

o dificulta una gran medida que la persona pueda moverse con libertad (CONALPEDIS,

2017).

Una persona con dificultad de movimiento en miembros inferiores se le dificulta el

desplazarse de un sitio a otro, para lograr este fin necesitan realizar un esfuerzo muscular

o en su defecto requieren asistencia de otra persona.

Es así como este proyecto pretende dar solución a la dificultad de movimiento de las

personas que requieren el uso de silla de ruedas, (tales como personas con capacidades

limitadas de movimiento motriz y de la tercera edad), usando la tecnología adecuada y el

diseño de algoritmos de control, brindándoles seguridad al momento de desplazarse y

sobre todo permitir al usuario un mejor desarrollo social. De esta forma, el presente

proyecto tiene como objetivo el desarrollo del diseño de una silla de ruedas automatizada

a la cual se le adapta un sistema electro-mecánico y circuito de acondicionamiento de

señales para que la persona con discapacidad de movimiento la pueda operar a partir del

mando de control o señales enviadas por el dispositivo (Vásquez, 2010).

PLANTEAMIENTO DEL PROBLEMA

Según la Organización Mundial de la Salud más de mil millones de personas viven en

todo el mundo con alguna forma de discapacidad; de ellas, casi 200 millones

experimentan dificultades considerables (OMS, 2011).

Según el Instituto Nacional de Estadística (INE) en Bolivia, tres de cada 100 personas

tienen algún tipo de discapacidad, de esta manera para poder desplazarse de un lugar a

xv

otro, requieren de una silla de ruedas misma que ha sido diseñada para que la persona

pueda movilizarse (INE, 2016).

En los últimos años las personas con capacidades diferentes en Bolivia han adquirido

sillas de ruedas convencionales, que operan con total intervención del ser humano, esto

con la finalidad de desplazarse para realizar actividades comunes. Sin embargo, este tipo

de equipo no cumple con la necesidad de muchos, limita la realización de actividades. Y

aun así con los servicios que brinda la silla de ruedas convencional no es suficiente para

atender a personas con discapacidades motoras, quienes desean realizar sus actividades

por sí mismos.

La limitada autonomía de las sillas de ruedas convencionales afecta directamente en la

movilidad de las personas con capacidades diferentes debido a que para muchos de ellos

es su única forma de desplazarse.

¿Podría el diseño de una silla de ruedas mecatrónica mejorar las necesidades

básicas de desplazamiento de las personas con discapacidades motrices en

Bolivia?

JUSTIFICACIÓN

JUSTIFICACIÓN TÉCNICA

En el desarrollo teórico de este proyecto se tomará en cuenta herramientas y materiales

accesibles en nuestro medio facilitando la adquisición en caso de construcción, aplicando

diseños, tecnologías, análisis y cálculos requeridos para la selección de elementos

adecuados, se analiza la evaluación de varios parámetros y alternativas adecuadas en el

diseño reduciendo de manera eficiente las dificultades.

JUSTIFICACIÓN SOCIAL

Los beneficios que ofrece la silla de ruedas mecatrónica son: mejorar las necesidades en

cuanto a desplazamiento, mejorar la calidad de vida y la valoración positiva del usuario.

xvi

JUSTIFICACIÓN ECONÓMICA

El presente proyecto pretende responder a las limitaciones actuales que presentan las

personas con discapacidad motriz, facilitando la adquisición de equipo a un costo

accesible y fácil manejo, sin mermar la calidad del equipo.

OBJETIVOS

OBJETIVO GENERAL

Diseñar una silla de ruedas mecatrónica reclinable que permita la comodidad y

movilidad para las personas que presentan discapacidad física de miembros

inferiores.

OBJETIVOS ESPECÍFICOS

Realizar el diseño mecánico de la silla de ruedas mecatrónica.

Diseñar los elementos necesarios para la comodidad y movilidad de la silla de

ruedas mecatrónica teniendo en cuenta los diferentes prototipos de sillas de

ruedas de bajo costo existentes en el mercado nacional.

Diseñar el control para la operación y mando de aplicación de la silla de ruedas

mecatrónica.

Realizar el análisis de costo total de construcción de la silla de ruedas con los

sistemas diseñados.

METODOLOGÍA

El tipo de investigación será el exploratorio, teniendo como población a las personas con

discapacidad motriz para identificar la problemática, el conjunto de elementos para la

evaluación de la situación en la que se encuentran. Adicional a esto, el conjunto de interés

se reduce más al escoger personas de estratos 1, 2 y 3 que serían los principales

beneficiarios.

xvii

ENFOQUE

Enfoque Cuantitativo: Se toma en cuenta los datos de los informes anuales que presentan

sobre la discapacidad motriz en la actualidad (INE, 2016).

Enfoque Cualitativo: Se estudia a algunas personas que sufran de discapacidad motriz

de miembros inferiores en el contexto de su pasado y las situaciones actuales en que se

encuentran (Patricia, 2019).

TÉCNICA/PROCEDIMIENTO

Los procedimientos e instrumentos que se utilizarán en la elaboración del diseño de la

silla de ruedas mecatrónica inicia con: el diseño mecánico de la estructura seguido de la

etapa de control, selección de componentes necesarios y finalmente la evaluación de

costos.

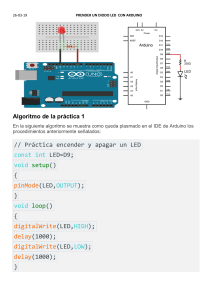

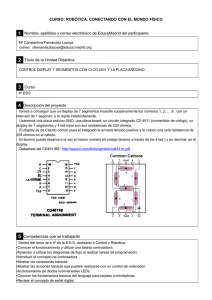

Figura 1. Elementos de la silla de ruedas mecatrónica

MODULO DE CONTROL

SEÑALES

ANALOGICAS

SEÑALES

DIGITALES

NEUROSKY

Etapa

de

9V

potencia

1

SEÑALES

DE CONTROL

Etapa de

potencia

2

ATMEGA

2560

24 V

HC-05

Fuente: Elaboración Propia, 2019

Etapa de

potencia

3

xviii

FUENTES

Para realizar este proyecto se recabará información de fuentes primarias y secundarias,

buscando acceder a toda la información posible para cubrir todos los detalles que puedan

presentarse durante su realización.

Fuentes primarias: Se usarán documentos escritos, entrevista, libros, revistas, para la

realización de este proyecto.

Se tomarán en cuenta también trabajos similares de otros autores, es decir, tesis con

temáticas similares con el propósito de ampliar la visión del trabajo de investigación.

Fuentes secundarias: Internet, compilaciones, resúmenes.

ALCANCE

Desarrollar el diseño mecánico y control de la silla de ruedas mecatrónica que permitirá

el transporte de personas con capacidades especiales de un sitio a otro y controlar los

movimientos de una silla de ruedas mecatrónica: avanzar, retroceder, giro a la derecha,

giro a la izquierda, poder cambiar de velocidad y frenar, mediante un control adecuado

por niveles de concentración juntamente con parpadeos de la vista.

CAPITULO I

MARCO TEÓRICO

1

MARCO TEÓRICO

1.1 Breve historia de las sillas de ruedas

Trasladar a seres humanos con discapacidades congénitas, traumas o enfermedades ha

sido un problema muy complicado para la humanidad desde tiempos antiguos, por ello,

satisfacer estos problemas ha sido uno de los principales objetivos; en pictogramas y

dibujos se han encontrado evidencias de los primeros modelos de sillas de ruedas, "la

más antigua data de alrededor de 4000 años AC (un modelo de mesa con ruedas para

trasladar enfermos), otro es una imagen China grabada en 525 DC (un extraño modelo

de silla de tres ruedas)". No se ha podido encontrar otra información de sillas de modelos

de sillas de ruedas hasta 1595, en este año un artista dibuja un boceto del Rey español

Felipe II de España, la silla de ruedas según el boceto contaba con apoya pies que

permitía levantar las piernas y el espaldar también era reclinable, además por su modelo

se puede presumir que esta silla era empujada por algún sirviente o cortesano del Rey

(Wheelchair, 2012).

Una de las primeras sillas de ruedas de movilidad independiente documentada para una

persona con discapacidad fue la diseñada y construida por "Stephen Farfler en 1655".

Farfler era un relojero parapléjico que construyó una silla de tres ruedas, la rueda frontal

transmitía el movimiento desde unas manivelas que aquel personaje hacía girar con sus

manos en lo que probablemente era un mecanismo de piñón y rueda dentada donde el

piñón estaba acoplado a la manivela y la rueda dentada estaba tallada en la rueda frontal,

además usando el criterio de ingeniería se puede imaginar que la misma manivela

funcionaba como un volante que permitía girar la rueda frontal para dirigir este

mecanismo hacia cualquier sentido (éste es, probablemente una de las primeras sillas

autopropulsadas conocidas hasta la actualidad) (Wheelchair, 2012).

1.2 La silla de ruedas eléctrica

Los primeros diseños de sillas de ruedas eléctricas aparecieron en Estados Unidos por

la década de 1950, a diferencia de las sillas de ruedas actuales que tienes componentes

electrónicos, los primeros diseños eran sillas de ruedas meramente eléctricas, uno de

2

estos primeros diseños fue el sistema simple "E & J 840" este diseño contaba con un

control manual de cuatro interruptores que accionaban los motores, los motores hacían

avanzar a la silla de ruedas de manera brusca al mover en cualquier dirección (Lipskin,

2012).

Otro modelo de silla de ruedas de velocidad ajustable fue la Motorette, este dispositivo

adaptable a una silla de ruedas manual contaba con dos motores de 12 voltios montados

independientemente detrás del usuario, cada motor tenía acoplado una rueda que por

fricción transmitía el movimiento a las ruedas posteriores (solamente si las ruedas

posteriores estaban bien infladas). Un usuario que conoció la Motorette explicaba que

cuando la silla de ruedas funcionaba mal parecía "potro sin domar" pero cuando

funcionaba bien, andaba más rápido y tenía un avance más suave que la E & J 840

(World, 2000).

La mayoría de los diseños posteriores eran normalmente sillas de ruedas manuales con

baterías y motores que transmitían el movimiento a las ruedas posteriores por medio de

un mecanismo de polea y tenían una caja de control donde venían los interruptores para

moverse en las diferentes direcciones; en ese entonces los fabricantes no pensaban en

modelos de sillas de ruedas que puedan servir a personas activas afuera de sus casas o

instituciones, un ejemplo muy común de este problema era cuando el usuario se acercaba

a la peligrosa velocidad de 4,5 km/h hacia las veredas, esto ocasionaba destrucción

parcial de la silla de ruedas y también serios daños al ocupante (Lipskin, 2012).

Los fabricantes de sillas de ruedas pensaban que los usuarios de dichas sillas estarían

agradecidos por la movilidad que les ofrecían, y aunque fue cierto, la aparición de las

sillas eléctricas solamente alimentó el deseo de los consumidores para ir más rápido y

más lejos. Esto impulsó una época de mayor creatividad e innovación en los talleres de

sillas del Programa de Estudiantes con Discapacidades de Berkeley y del Centro de Vida

Independiente. Jim Donald, estudiante cuadripléjico que se graduó de abogado en la

Universidad de Berkeley fundó, junto a un equipo de estudiantes con capacidades

especiales, un sistema conocido como el "Equipo silla de ruedas de Berkeley", este

dispositivo tenía dos poderosos motores de 24 voltios montados de forma horizontal

3

delante de las ruedas posteriores y que se acoplaban a los mismos por medio de una

rodela como en el diseño de la silla de ruedas Motorette, pero la rodela era más grande

y gracias a estos motores más robustos la silla podía movilizarse más rápido sin quitarle

tracción a la silla de ruedas. Después varias mejoras reemplazaron las rodelas por

cadenas y las llantas pasaron a ser de caucho sólido. Los fabricantes de sillas de ruedas

adoptaron rápidamente éstas y otras mejoras que fueron inventados personajes comunes

e inventores caseros (Lipskin, 2012).

1.2.1 Materiales

Poli cloruro de vinilo (PVC)

El PVC es el producto de la polimerización del monómero de cloruro de vinilo a Poli

cloruro de vinilo. La resina que resulta de esta polimerización es la más versátil de la

familia de los plásticos; pues además de ser termoplástica, a partir de ella se pueden

obtener productos rígidos y flexibles. A partir de procesos de polimerización, se obtienen

compuestos en forma de polvo o pellet, plastisoles, soluciones y emulsiones. Además de

su gran versatilidad, el PVC es la resina sintética más compleja y difícil de formular y

procesar, pues requiere de un número importante de ingredientes y un balance adecuado

de éstos para poder transformarlo al producto final deseado (SHPVC, 2015).

En 1930 B.F. Goodrich Chemical descubre que el PVC absorbe plastificante y que al

procesarse se transforma en un producto flexible. Este descubrimiento hizo posible el

desarrollo comercial inicial. Posteriormente con el empleo de estabilizadores más

adecuados se hizo posible el desarrollo del mercado del PVC rígido; estos dos

importantes desarrollos permitieron que el PVC se convirtiera en el termoplástico más

versátil e importante del mercado mundial (SHPVC, 2015).

1.2.2 Tubos de aleación de acero al carbono

Pieza hueca, generalmente de forma cilíndrica y por lo común, abierta por ambos

extremos, constituye una proporción importante de los aceros producidos en las plantas

4

siderúrgicas. De esta forma se los separa respecto a los aceros inoxidables (DicSig.,

2015).

1.2.3 Sistema de mando

El MindWave Mobile 2 mide y genera de forma segura los espectros de potencia EEG

(ondas alfa, ondas beta, etc.), medidores NeuroSky eSense (atención y meditación) y

parpadeos. El dispositivo consta de un auricular, un clip para el oído y un brazo sensor.

La referencia del auricular y los electrodos de tierra están en el clip del oído y el electrodo

EEG está en el brazo del sensor, descansando en la frente sobre el ojo (posición FP1).

Utiliza una sola batería AAA con 8 horas de duración (neurosky, 2019).

Figura 2. Ondas neuronales

Meditación

profunda

Sueño

Th eta (4-8)Hz

Meditación

Relajación

Alpha(8-13)Hz

Descanso

Ojos cerrados

Beta(14-30)Hz

Concentración

Atención

Ga mma(3150)Hz

Pens amiento activo

Agresividad

Delta (1-3)Hz

Fuente: Elaboración propia, 2019

1.2.4 Joystick

Un joystick es un dispositivo de entrada que es utilizado, comúnmente para el control de

dispositivos como consolas, pc y objetos electrónicos (Moderna., 2015).

1.2.5 Microcontrolador

Un microcontrolador de la línea Atmel y su entorno de desarrollo, diseñada para facilitar

el uso de la electrónica en proyectos multidisciplinares. El hardware consiste en una placa

con un microcontrolador Atmel AVR y puertos de entrada/salida. Los microcontroladores

5

más usados son el Atmega168, Atmega328, Atmega1280, ATmega8 por su sencillez y

bajo costo que permiten el desarrollo de múltiples diseños (Arduino, 2015).

1.2.6 Puente H

El término “Puente-H” se deriva de la representación gráfica típica del circuito. Un PuenteH, se construye con interruptores (mecánicos o de estado sólido), uno en cada “rama

lateral” o brazo ascendente y descendente y en la barra central, se encuentran las salidas

para el motor, es la forma que se representa dentro de un circuito esquemático

simplificado. Cuando los interruptores S1-S4 están cerrados, el motor será atravesado

por la tensión en una dirección, a la que girará el motor. Ahora bien, si abrimos S1-S4 y

cerramos S2-S3 (en este orden) dicha tensión se habrá invertido y la operación, invertirá

el sentido de giro del motor (Hispavila, 2015).

Figura 3. Diagrama Puente H

Fuente: Hispavila, 2015

CAPITULO II

2 INGENIERIA DEL PROYECTO

6

2.1 Consideraciones generales del proyecto

El siguiente proyecto pretende presentar un diseño de la silla de ruedas mecatrónica para

personas con limitaciones de movimiento en los miembros inferiores, ya que en la

actualidad son de mucha ayuda para los usuarios que están limitados a algún tipo de

movilidad, en general logra resolver todas las necesidades del usuario.

Figura 4. Dimensiones silla de ruedas

Fuente: Teo en Pro autonomía, Silla de ruedas eléctricas, 2013

Por lo cual surgió la necesidad de diseñar una silla de ruedas mecatrónica con funciones

especiales que ayuden al usuario a alcanzar objetos que se encuentren a la altura de una

persona de pie de estatura promedio de (1,68 m), según la publicación realizada por

British Broadcasting Corporation (en español: Corporación de Radiodifusión Británica) o

simplemente BBC que es el servicio público de radio y televisión del Reino Unido.

2.2 Consideraciones iniciales

Se tomaran en cuenta para los parámetros de diseño los valores ilustrados en la tabla 1,

además se cuenta con dos tornillos de potencia que sirven como guía e impulsor para los

distintos modos que permitirá la silla de ruedas.

7

Tabla 1. Parámetros de diseño

Tipo de asiento

Ver anexo A.14.

Ancho del asiento

470mm (variable

según usuario)

Peso

Permitido

manipulación

Altura del respaldo

de 150(kg)

de

(Variable según

cargas(Carga Máxima)

usuario)

Motor

Peso

980mm

Cirolla

máximo

del 120(kg)

de entre –20 °C y

Temperatura

usuario

operación

de

la +40 °C

Electrónica

Velocidad máxima

10(km/h)

Cargador

de Ver anexo 16

Baterías

Fuente: Elaboración propia, 2019

2.2.1 Descripción del contexto operacional

En la figura 5, se refleja el flujo de operación del sistema de control la cual contendrá la

estructura y el mecanismo de la silla de ruedas.

Figura 5. Diagrama del proceso de control

PANEL DE

VISUALIZACI

ON

NEUROSKY

JOYSTICK

UNIDAD LOGICA

ESTAPA DE

POTENCIA

PRIMARIO

MT1

MT2

MT3

PULSADORES

BATERIA

AUX

ETAPA DE

POTENCIA

SECUNDARIO

MT4

Bateria

MT5

Fuente: Elaboración propia, 2019

8

Los 2 primeros tipos de entradas serán los que controlan el desplazamiento de la silla,

en cuanto a los pulsadores servirán para convertir a una silla-cama o modo bipedestático,

todo esto será controlado por el usuario que se encuentre en la silla de ruedas, también

existen otro tipo de entradas como las baterías que son dependientes del uso y el tiempo

de funcionamiento de los motores, por lo cual las baterías son los que alimentan el circuito

de la etapa de potencia y control, las salidas son conectadas directamente a los motores

que se encargan de transmitir el torque necesario para generar movimiento.

2.2.2 Propuesta de solución y estructura del proyecto

La propuesta de solución del proyecto consiste primeramente en analizar las necesidades

básicas de las personas que sufren limitaciones de movimiento en los miembros

inferiores, luego iniciar con la idea del modelo pensado, para luego digitalizar la idea en

un software con capacidades de diseño tridimensional, tomando en cuenta que la silla

pueda adaptarse a las medidas promedio antropométricas del usuario. La silla debe

ajustarse a las dimensiones y medidas del mismo (su ancho de caderas, longitud de

fémur, ancho de hombros, tronco, codos, peso, etc.) si esto no se ajusta es más probable

que aparezcan molestias, malas posturas, lesiones, etc. (Laura, 2015)

Conocer las preferencias del futuro usuario, pues si no nos ajustamos a lo que él quiere

probablemente rechace el producto. Si puede, darle la opción de colores del chasis o el

tapizado, también es importante, porque así le damos autonomía en la decisión de

adquirir una silla. Posteriormente se procederá a un análisis de diagrama de cuerpo libre

de los componentes mecánicos de que conforma el diseño de la estructura

computacional, en el cual se aplica todas las cargas críticas, reacciones y deformaciones

en la estructura del modelo, con los datos obtenidos se estudia el comportamiento de los

componentes mecánicos más críticos, luego se procederá al análisis, cálculo y

dimensionamiento de los componentes que estarán encargados de transmitir movimiento

para la conversión de las distintas opciones de modos que presenta la silla como tal.

9

Para que el sistema el control pueda desplazar la silla de ruedas bajo esas condiciones

previamente consideradas se toma en cuenta los aspectos más extremos a los que

puede estar sometido como potencia limite mecánica.

Luego de obtener el torque se procederá a la selección de la etapa de potencia adecuada

para todos los motores que conformen la silla, teniendo seleccionado dichas etapas de

potencia y motores se podrá obtener los voltajes y corrientes mínimos y máximos

necesarios para el rango de velocidades.

El voltaje y corrientes máximo permitirá seleccionar la cantidad de baterías necesarias

mínimas con el cual cumplan las condiciones a las cuales se encontrara la silla,

El modo control para el movimiento de la silla estará comandado por: Joystick y

NeuroSky, las opciones de modos de la silla que presenta en modo reposo será

comandado por pulsadores, todo el sistema y circuito de mando será comandado desde

un microcontrolador, previo al diseño del circuito de mando y potencia debe definirse las

entradas y salidas, para los circuitos de mando y potencia para los motores, ya que la

configuración necesaria de la señal PWM, que será lograda con el circuito de mando,

teniendo ya todos los parámetros establecidos, será necesario realizar un programa que

nos permita el control y sincronización de ambos motores para el giro y para la

sincronización de motores de los distintos modos de opciones con la que cuenta la silla.

Finalmente se realiza la configuración y emparejamiento del Neurosky para el sistema de

mando, también se dimensionará los conductores y la selección de las protecciones para

el circuito DC.

2.2.3 Emplazamiento del proyecto

El siguiente diseño del proyecto está realizado en un contexto teórico, basado en las

necesidades de las personas que sufren de limitaciones de movimiento en miembros

inferiores, tiene la finalidad de mejorar la calidad de vida de las personas de

Cochabamba, Bolivia o personas que sufran de limitaciones de movilidad.

10

2.3 Diseño mecánico

2.3.1 Dimensionamiento del sistema

Se realizó el diseño adecuado asistido por ordenador con el software SOLIDWORKS

2017, para poder adaptarse a una reclinable, también cambiar a modo bipedestatico,

en la figura 6 se muestra los distintos modos que puede ofrecer el mecanismo de la

silla de ruedas Mecatrónica en sistema de reposo (Mecanismo impulsado por motores

dc).

Figura 6. Diseño de conversión de la silla de ruedas Mecatrónica

Fuente: Elaboración propia, 2019

Los grados de reclinación del espaldar, base del asiento y el reposa pies son de 90◦ (Con

posibilidad a variar la posición que el usuario se sienta a gusto) con respecto a eje de giro

de cada elemento, con el uso del software SolidWorks 2017 se puede usar el modelado

3D para el análisis de los máximos límites de posición de todos los componentes de la

silla de ruedas, también conocer la carrera mínima y máxima necesaria del tornillo de

potencia que actúa respecto un eje.

11

2.3.2 Cálculo de Resistencia de materiales

Para el cálculo de deflexión y las fuerzas que actúan en la base del asiento se realizó un

diagrama de cuerpo libre (tabla 2) usando el software GeoGebra Classic y para las

respectivas ecuaciones se utilizó el software Derive V6.

Tabla 2. Diagrama de fuerzas ejercidas desde vista lateral barra AB en la

estructura de la base del asiento

Estructura Base del asiento(Barra a analizar):

Diagrama de condiciones (Vista Lateral):

Diagrama de Deformación Máxima en el

Diagrama de Reacciones en la barra AB:

punto medio de la barra AB:

Fuente: Elaboración propia, 2019

12

Cálculo de deflexión de la barra AB:

Datos de inicio:

Coeficiente de seguridad (K)= 2.5

Carga de trabajo= P*g=150 (Kg)*9.8 (m/s2) = 1470 [N]

Carga crítica= Pcc= P*g*K= 150(Kg)*9.8 (m/s2) *2.5= 3675 [N]

Pcc= F=3675 [N]

Carga puntual Pcc=F centrada

Reacciones y solicitaciones

Reacciones:

𝐹

𝑅𝐴 = 𝑅𝐵 = 2

𝑅𝐴 = 𝑅𝐵 =

3675 𝑁

2

𝑅𝐴 = 𝑅𝐵 = 1837.5 [𝑁]

Cortantes:

𝑣𝐴𝐶 =

𝑣𝐴𝐶 =

𝐹

𝐹

𝑣𝐶𝐵 = − 2

2

3675

2

𝑣𝐴𝐶 = 1837.5 [N]

𝑣𝐶𝐵 = −

3675

2

𝑣𝐶𝐵 = −1837.5 [𝑁]

Flectores:

𝐹𝐿

𝑥

𝑀𝐴𝐶 = 8 (4 𝐿 − 1)

𝐹𝐿

𝑥

𝑀𝐶𝐵 = 8 (3 − 4 𝐿)

13

3675(𝑁)∗0.45(𝑚)

𝑀𝐴𝐶 =

8

∗ (4

0.225(𝑚)

0.45(𝑚)

3675(𝑁)∗0.45(𝑚)

− 1)

𝑀𝐶𝐵 =

𝑀𝐴𝐶 =206.719 [𝑁⁄𝑚 ]

𝑀𝐴 = 𝑀𝐵 = −

𝑀𝐴 = 𝑀𝐵 = −

𝐹𝐿

3675∗0.45

𝑀𝑚𝑎𝑥 = 𝑀𝐶 =

8

∗ (3 − 4

𝑀𝐴 = 𝑀𝐵 = −206.719 [𝑁⁄𝑚 ]

𝐹𝐿

𝐿

3675∗0.45

𝐿

𝑝𝑎𝑟𝑎 𝑥 = 2

8

𝑀𝑚𝑎𝑥 = 𝑀𝐶 = 206.719 [𝑁⁄𝑚]

Elástica:

𝐹𝐿𝑥 2

𝑥

(3 − 4 𝐿)

48𝐸𝐼

𝑦𝐶𝐵 =

𝐹(𝐿−𝑥)2

48𝐸𝐼

3675 (𝑁)∗0.45(𝑚)∗(0.225(𝑚))2

(4𝑥 − 𝐿)

𝑦𝐴𝐶 = 48∗207∗106 (𝑃𝑎)∗4.41∗10−8 (𝑚4 ) (3 − 4

0.225(𝑚)

0.45(𝑚)

)

𝑦𝐴𝐶 = 0.191 [𝑚]

3675(𝑁)∗(0.45(𝑚)−0.225(𝑚))2

𝑦𝐶𝐵 = 48∗207∗106 (𝑃𝑎)∗4.41∗10−8 (𝑚4) (4 ∗ 0.225(𝑚) − 0.45(𝑚))

𝑦𝐶𝐵 = 0.191 [𝑚]

Flecha Máxima:

𝑦𝑚𝑎𝑥 = 𝑦𝑐 =

𝑦𝑚𝑎𝑥 = 𝑦𝑐 =

0.45(𝑚)

𝑝𝑎𝑟𝑎 𝑥 = 2

8

Deformaciones

𝑦𝐴𝐶 =

0.225(𝑚)

𝑀𝐶𝐵 = 206.719 [𝑁⁄𝑚]

𝑀𝑚𝑎𝑥 = 𝑀𝐶 =

8

8

𝐹𝐿3

192EI

𝑝𝑎𝑟𝑎 𝑥 =

𝐿

2

3675 𝑁 ∗ (0.45(𝑚) )3

192 ∗ 207 ∗ 109 N ∕ 𝑚2 ∗ 4.414 ∗ 10−8 𝑚4

)

14

𝑦𝑚𝑎𝑥 = 𝑦𝑐 = 0.000191 [𝑚]

𝑦𝑚𝑎𝑥 = 𝑦𝑐 = 0.191 [𝑚𝑚]

En los siguientes diagramas generales de la estructura base del asiento se muestran las

siguientes barras que son analizadas con el mismo procedimiento al anterior, por lo cual

se calcula solamente la flecha máxima, por lo que con el dato obtenido se podrá realizar

la comparación de los valores tanto del software con el análisis de elementos finitos y

comprobar los cálculos realizados.

Tabla 3. Diagrama de fuerzas ejercidas desde vista frontal barra CA en la

estructura de la base del asiento

Estructura Base del asiento(Barra a

Diagrama de Deformación Máxima en el

analizar):

punto medio de la barra CA:

Fuente: Elaboración propia, 2019

15

Cálculo de deflexión de la barra CA:

Flecha Máxima:

𝑦𝑚𝑎𝑥

𝑦𝑚𝑎𝑥 =

𝐹𝐿3

=

192EI

3675 𝑁 ∗ (0.489(𝑚) )3

192 ∗ 207 ∗ 109 N ∕ 𝑚2 ∗ 4.414 ∗ 10−8 𝑚4

𝑦𝑚𝑎𝑥 = 0.000245 [𝑚]

𝑦𝑚𝑎𝑥 = 0.245 [𝑚𝑚]

Tabla 4. Diagrama de la estructura de la base del asiento

Diagrama de Deformación Máxima en el

Estructura Base del asiento(Barra GH):

punto medio de la barra GH:

Fuente: Elaboración propia, 2019

16

Cálculo de deflexión de la barra GH:

Flecha Máxima:

𝑦𝑚𝑎𝑥

3675 𝑁 ∗ (0.426(𝑚) )3

= 𝑦𝑐 =

192 ∗ 207 ∗ 109 N ∕ 𝑚2 ∗ 4.414 ∗ 10−8 𝑚4

𝑦𝑚𝑎𝑥 = 𝑦𝑐𝑒𝑛𝑡𝑟𝑜 = 0.000162 [𝑚]

𝑦𝑚𝑎𝑥 = 𝑦𝑐𝑒𝑛𝑡𝑟𝑜 = 0.162 [𝑚𝑚]

Cálculo de deflexión de la barra AB en el punto H:

Datos de inicio:

Coeficiente de seguridad (K)= 2.5

Carga de trabajo= P*g=150 (Kg)*9.8 (m/s2) = 1470 [N]

Carga crítica= Pcc= P*g*K= 150(Kg)*9.8 (m/s2) *2.5= 3675 [N]

Pcc= F=3675 [N]

Carga puntual = Pcc= F centrada

Flecha Máxima:

𝑦𝑚𝑎𝑥

𝑦𝑚𝑎𝑥

2𝐹𝑏2 𝑎3

= 𝑦𝐻 =

3EI(L + 2a)2

2 ∗ 3675 𝑁 ∗ (0.235(𝑚))2 ∗ (0.14(𝑚) )3

= 𝑦𝐻 =

3 ∗ 207 ∗ 109 N⁄𝑚2 ∗ 4.414 ∗ 10−8 𝑚4 ∗ (0.14(𝑚) + 0.235(𝑚) + 2 ∗ 0.14)2

𝑦𝑚𝑎𝑥 = 𝑦𝐻 = 0.000095 [𝑚]

𝑦𝑚𝑎𝑥 = 𝑦𝐻 = 0.095 [𝑚𝑚]

17

𝑦𝑚𝑎𝑥 = 𝑦𝐻

𝑦𝐻 = 0.095 [𝑚𝑚]

𝑦𝑚𝑎𝑥𝑇 = 𝑦𝑐𝑒𝑛𝑡𝑟𝑜 + 𝑦𝐻

𝑦𝑚𝑎𝑥𝑇 = 0.162 [𝑚𝑚] + 0.095 [𝑚𝑚]

𝑦𝑚𝑎𝑥𝑇 = 0.257[𝑚𝑚]

Tabla 5. Diagrama de la estructura de la base del asiento

Estructura Base del asiento(Barra EF):

Diagrama de Deformación Máxima en el

punto medio de la barra EF:

Fuente: Elaboración propia, 2019

Cálculo de deflexión de la barra EF:

Flecha Máxima:

𝑦𝑚𝑎𝑥 = 𝑦𝑐 =

3675 𝑁 ∗ (0.426(𝑚) )3

192 ∗ 207 ∗ 109 N ∕ 𝑚2 ∗ 4.414 ∗ 10−8 𝑚4

18

𝑦𝑚𝑎𝑥 = 𝑦𝑐 = 0.000162 [𝑚]

𝑦𝑚𝑎𝑥 = 𝑦𝑐 = 0.162 [𝑚𝑚]

Tabla 6. Diagrama de fuerzas ejercidas desde vista frontal en los puntos Q, O en

el chasis de la silla de ruedas

Estructura del chasis de la silla de ruedas

Diagrama de Deformación en las

(estructura a analizar):

columnas QM, OF

Fuente: Elaboración propia, 2019

Evaluación de columna QM y OF por compresión y pandeo con un extremo empotrado:

Datos de inicio:

Coeficiente de seguridad (K)= 2.5

Carga de trabajo= P*g=150 (Kg)*9.8 (m/s2) = 1470 [N]

Carga crítica= Pcc= P*g*K= 150(Kg)*9.8 (m/s2) *2.5= 3675 [N]

Pcc= F=3675 [N]

Tipo de Material= AISI 1010

Resistencia a la Fluencia (σy)= 180 [MPa]

19

Módulo de Elasticidad (E)= 200 [Gpa]

Longitud de la columna (L)= 0.18 [m]

El cálculo de la tensión Permisible se realiza a partir de la resistencia a la fluencia (σy),

esta tensión es la que debe ser inferior al valor de la tensión de fluencia, tensión a

continuación se muestra el respectivo procedimiento para hallar el valor necesario:

𝜎𝑝𝑒𝑟𝑚 =

𝜎𝑝𝑒𝑟𝑚 =

𝜎𝑦

𝐾

180 ∗ 106 (𝑃𝑎)

2.5

𝜎𝑝𝑒𝑟𝑚 = 72 [𝑀𝑃𝑎]

En la figura 7 se puede apreciar el punto donde se encuentra la tensión permisible, esto

para garantizar que no sobrepasa ese valor y garantizar que no existirá pandeo con la

carga que trabaja la estructura base de la silla de ruedas.

Figura 7. Diagrama esfuerzo - Deformación unitaria

Fuente: Nisbett, 2012

20

El cálculo para la columna QM y la columna OF son de igual procedimiento ya que los

datos de entrada serán iguales para ambos por lo cual se realiza el cálculo de una sola

columna en este caso QM.

Compresión:

𝜎𝑎𝑐𝑡 𝑜 𝑝𝑒𝑟𝑚 =

𝑃

𝐴

Despejando P tenemos:

𝑃𝑚𝑎𝑥 = 𝜎𝑝 ∗ 𝐴

Luego, se procede al cálculo de área circular alma vacía de la columna CM.

𝐴 = 𝜋((𝑟𝑚𝑎𝑦𝑜𝑟 )2 − (𝑟𝑚𝑒𝑛𝑜𝑟 )2 )

𝐴 = 𝜋((0.021 (𝑚))2 − (0.019(𝑚))2 )

𝐴 = 0.000228 [𝑚2 ]

Posteriormente sustituimos el valor del área (A) y el de la resistencia de la tensión

permisible en la fórmula de Pmax:

𝑃𝑚𝑎𝑥 = 72 ∗ 106 (

𝑁

) ∗ 0.000228 (𝑚2 )

𝑚2

𝑃𝑚𝑎𝑥 = 16416 [𝑁] → 16.4 [𝐾𝑁]

La columna soportara a compresión una carga máxima de 16.4 KN la cual es un valor

superior a la carga máxima de trabajo que estará la estructura, con este valor

garantizamos la vida útil de la estructura de la silla.

Ahora para la siguiente evaluación por Pandeo se utiliza la fórmula de la carga permisible

que esta será igual a la siguiente ecuación.

21

𝑃𝑒𝑟 =

𝜋𝐸𝐼

𝐿2

Para el cálculo de la fórmula de pandeo se realiza el uso de la inercia (I), la fórmula que

se ocupa es:

𝐼=

𝜋𝑟 4

4

Como la columna a analizar es alma vacía se halla la inercia (I) de la siguiente manera:

𝐼=

𝜋((𝑟𝑚𝑎𝑦𝑜𝑟 )4 − (𝑟𝑚𝑒𝑛𝑜𝑟 )4 )

4

𝜋((0.02105(𝑚))4 − (0.01925(𝑚))4 )

𝐼=

4

𝐼=

𝜋(5.90 ∗ 10−8 (𝑚4 ) )

4

𝐼 = 4.636 ∗ 10−8 [𝑚4 ]

Ahora reemplazamos en la fórmula de pandeo el valor del módulo de elasticidad (E), la

longitud (L) y la Inercia (I):

𝑃𝑒𝑟 =

𝜋(200 ∗ 109 (𝑁/𝑚2 ) ∗ 4.636 ∗ 10−8 (𝑚4 ))

(0.180 (𝑚))2

𝑃𝑒𝑟 = 898845 [𝑁] → 898.8 [𝐾𝑁]

Evaluada por pandeo permitirá esta columna de 898.8 [KN], el cual es un valor mucho

mayor a la carga máxima de trabajo que está expuesta constantemente, con ese valor

garantizamos que las columnas no sufrirán ningún tipo de deformación.

22

Tabla 7. Diagrama de fuerzas ejercidas desde vista posterior en los puntos D, E en

el chasis de los motores

Estructura del chasis de los motores

(estructura a analizar a analizar):

Diagrama de Deformación Máxima en el

punto medio de la barra D, E:

Fuente: Elaboración propia, 2019

Cálculo de deflexión de la barra DE:

Cálculo de Área de Inercia de un anillo:

𝜋 ∗ (𝑑𝑒4 − 𝑑𝑖4 )

𝐼𝑥 =

64

𝐼𝑥 =

𝜋 ∗ ((0.0254(m))4 − (0.0214(m))4 )

64

𝐼𝑥 = 1.014𝑥10−8 [𝑚4 ]

Flecha Máxima:

𝑦𝑚𝑎𝑥 = 𝑦𝑐 =

𝑦𝑚𝑎𝑥 =

𝐹𝐿3

192EI

(3675 (𝑁)) ∗ (0.2(𝑚) )3

192 ∗ (207 ∗ 109 (N⁄𝑚2 )) ∗ (1.014 ∗ 10−8 (𝑚4 ))

23

𝑦𝑚𝑎𝑥 = 0.000073 [𝑚]

𝑦𝑚𝑎𝑥 = 0.073 [𝑚𝑚]

Tabla 8. Diagrama de fuerzas ejercidas desde vista lateral en la barra A, D en la

estructura del espaldar

Diagrama de Deformación Máxima en el

Estructura del espaldar (estructura a

punto medio de la barra A, D:

analizar):

Fuente: Elaboración propia, 2019

Cálculo de deflexión de la barra AD:

Flecha Máxima:

𝑦𝑚𝑎𝑥

(1470 (𝑁)) ∗ (0.480(𝑚) )3

= 𝑦𝐷 =

3 ∗ (207 ∗ 109 (N⁄𝑚2 )) ∗ (4.414 ∗ 10−8 (𝑚4 ))

𝑦𝑚𝑎𝑥 = 𝑦𝐷 = 0.0059 [𝑚]

𝑦𝑚𝑎𝑥 = 𝑦𝐷 = 6[𝑚𝑚]

24

2.3.3 Cálculo de Soldadura:

Por lo tanto para el cálculo de las juntas soldadas se analiza los elementos que interfieren

en el proceso mecánico.

En cuanto al material base, los elementos estructurales estarán unidos para formar parte

del diseño de la silla de ruedas, como ser: Chasis, base del asiento, espaldar, soporte de

los motores y reposa pies, todos estos elementos están conformados de un acero

estructural AISI 1010.

Por lo tanto el material de aporte por lo cual está conformado el electrodo de la soldadura,

basándose en este material se evalúa la resistencia a la unión.

Los diferentes elementos del diseño de la silla de ruedas deberán ser soldados con un

electrodo E60XX, ya que su resistencia última (Su) y límite de fluencia (Sy), son los

adecuados para un acero estructural tal es el caso del AISI1010, y que es un electrodo

de alta penetración con lo que se garantiza la existencia de agrietamiento.

Para el diseño de los elementos estructurales por las que estará forado la silla de ruedas

se determina las dimensiones, características de los materiales base y aporte, con la

ayuda del software INVENTOR PROFESIONAL 2019 se determina la apropiada altura

del cordón de la soldadura y los esfuerzos máximos que soporta las distintas juntas

soldadas.

En la figura 8 y 9 se muestran los valores que el software INVENTOR PROFESIONAL

2019 proporciona luego de tabular los datos a calcular.

En la figura 8, muestra el análisis estático de la junta soldada y en la figura 9 muestra el

análisis dinámico de la soldadura.

25

Figura 8. Esquema de datos estáticos de la junta de la base del asiento

Fuente: Elaboración propia (INVENTOR), 2019

Figura 9. Esquema de datos dinámicos de la junta de la base del asiento

Fuente: Elaboración propia (INVENTOR), 2019

2.3.4 Diseño de las soldaduras de la estructura.

El diseño de la soldadura de las juntas de los diferentes elementos de la estructura se

determina:

Material base, acero AISI 1010.

26

Material de aporte, E-6011.

o Límite de elasticidad Sy= 345 Mpa

o Tensión máx. de tracción Su=425 Mpa

o Coeficiente de seguridad ns=2.5

Tipo de junta, a tope.

Cálculo estático de la soldadura en la base del asiento

Datos de inicio:

M: Momento flector= 206.719 [Nm]

H: Altura del perfil

B: Ancho del perfil

A: área de garganta unitaria

a: altura mínima del cordón de soldadura

𝐴 = 2 ∗ 31.75 + 2 ∗ 31.75

𝐴 = 127 [𝑚𝑚]

𝐴 = 𝑎(2𝐻 + 𝐵)

127[𝑚𝑚] = 𝑎[2 ∗ 31.75(𝑚𝑚) + 31.75(𝑚𝑚)]

𝑎 = 1.33 [𝑚𝑚]

𝑧𝑤 = 𝑏𝑑 +

𝑑2

3

𝑧𝑤 = 31.75[𝑚𝑚] ∗ 31.75[𝑚𝑚] +

(31.75[𝑚𝑚])2

3

𝑧𝑤 = 1344.08[𝑚𝑚2 ]

27

Tensión normal de la soldadura

𝜎=

𝜎=

𝑈𝑀

𝑧𝑤

1000 ∗ 206.719 [𝑁𝑚]

1344.08[𝑚𝑚2 ]

𝜎 = 153.799 𝑀𝑃𝑎

Tensión admitida

𝜎𝐴 =

𝜎𝐴 =

𝑠𝑦

𝑛𝑠

345 [𝑀𝑃𝑎]

2

𝜎𝐴 = 172.5 [𝑀𝑃𝑎]

Momento flector máximo

𝑀=

𝑀=

𝜎𝑧𝑤

𝑈

172.5[𝑀𝑃𝑎] ∗ 1344.08[𝑚𝑚2 ]

1000

𝑀 = 231.978 [𝑁𝑚]

Cargas

Momento de flexión

M

206.719 Nm

Altura de soldadura

a

1.000 mm

Altura de viga

H

31.750 mm

Anchura de viga

B

31.750 mm

Dimensiones

28

Material de las articulaciones y Propiedades

Electrodo E60XX

Límite de elasticidad

Sy

345 MPa

Resistencia máxima a la tracción

Su

425 MPa

Coef. de seguridad

ns

2.000 su

Tensión Admitida

SAl

172.500 MPa

Resultados

Tensión admitida

σA

172.500 MPa

Altura min. de soldadura

amin

0.842 mm

Tensión normal de soldadura

σ

153.799 MPa

Momento flector max.

Mmax

231.854 N m

Comprobar Cálculo

Positivo

Cálculo estático de la soldadura en el espaldar

Cargas

Fuerza de plegado

Fy

185.667 N

Brazo de fuerza

e

100.000 mm

Par de torsión

T

2.228 N m

a

1.000 mm

Cotas

Altura de soldadura

29

Diámetro de viga

D

26.700 mm

Material y propiedades de la junta

Electrodo E60XX

Límite de elasticidad

Sy

345 MPa

Resistencia máxima a tracción Su

425 MPa

Coef. de seguridad

ns

2.000 su

Tensión admitida

Sal

172.500 MPa

σa

172.500 MPa

Resultados

Tensión admitida

Altura mín. de soldadura

amin

0.192 mm

Diámetro mín. de viga

Dmin

10.746 mm

Tensión total de corte de soldadura

τ

2.823 MPa

Tensión normal de soldadura

σ

30.810 MPa

Tensión reducida resultante

σR

31.195 MPa

Comprobar cálculo

Positivo

Cálculo estático de la soldadura en el chasis

Cargas

Fuerza de plegado

Fy

3675.000 N

Brazo de fuerza

e

220.000 mm

30

Cotas

Altura de soldadura

a

3.000 mm

Diámetro de viga

D

42.200 mm

Material y propiedades de la junta

Electrodo E60XX

Límite de elasticidad

Sy

345 MPa

Resistencia máxima a tracción Su

425 MPa

Coef. de seguridad

ns

2.000 su

Tensión admitida

SAL

172.500 MPa

Tensión admitida

σA

172.500 MPa

Altura mín. de soldadura

amin

2.940 mm

Diámetro mín. de viga

Dmin

41.687 mm

Tensión normal de soldadura

σ

167.955 MPa

Resultados

Tensión de corte de soldadura τ

8.627 MPa

Tensión reducida resultante

σR

168.618 MPa

Fuerza de plegado máx.

Fymax

3759.608 N

Comprobar cálculo

Positivo

Cálculo estático de la soldadura en el reposa pies

Cargas

Fuerza axial

Fx

735.000 N

31

Cotas

Altura de soldadura

a

2.000 mm

Longitud de soldadura

L

100.000 mm

Material y propiedades de la junta

Electrodo E60XX

Límite de elasticidad

Sy

345 MPa

Resistencia máxima a tracción

Su

425 MPa

Coef. de seguridad

nS

2.500 su

Tensión admitida

SAL

138.000 MPa

Tensión admitida

τA

138.000 MPa

Altura mín. de soldadura

amin

0.100 mm

Longitud de soldadura mínima

Lmin

2.670 mm

Tensión de corte de soldadura máx.

τ

3.675 MPa

Fuerza axial máxima

Fxmax

27600.000 N

Comprobar cálculo

Positivo

Resultados

Cálculo estático de la soldadura en el soporte de motor

Cargas

Momento flector

M

206.719 N m

a

2.000 mm

Cotas

Altura de soldadura

32

Diámetro de viga

D

25.400 mm

Material y propiedades de la junta

Electrodo E60XX

Límite de elasticidad

Sy

345 MPa

Resistencia máxima a tracción Su

425 MPa

Coef. de seguridad

ns

2.000 su

Tensión admitida

Sal

172.500 MPa

Tensión admitida

σA

172.500 MPa

Altura mín. de soldadura

amin

1.929 mm

Diámetro mín. de viga

Dmin

11.977 mm

Tensión normal de soldadura

σ

53.796 MPa

Momento flector máx.

Mmax

626.031 N m

Comprobar cálculo

Positivo

Resultados

2.3.5 Cálculo de Elementos de maquinas

2.3.6 Cálculo y dimensionamiento del tornillo de potencia

Procederemos a realizar el cálculo del tornillo de potencia, tomando en cuenta los

parámetros establecidos y condiciones del diseño de la silla de ruedas, tenemos:

Largo del tornillo de potencia necesario: 420 [mm] = 0.420 [m]

Capacidad de carga de levante P= 150 [kg] siendo esta la capacidad real para los cálculos

y la de 120 [kg] para su operación.

33

Gravedad= 9.8 [m/s2]

Material a utilizar es acero SAE 1035:

E=207 [Gpa]

σ= 270 [Mpa]

Para el desarrollo de los cálculos del tornillo de potencia se estimara un coeficiente de

seguridad de K= 2.5

Carga de trabajo= P*g= 150(Kg)*9.8 (m/s2)= 1470 [N]

Carga critica= Pcr= P*g*K= 1470*2.5= 3675 [N]

2.3.7 Cálculo de diámetro de pandeo

El largo efectivo se obtiene debido a la relación resultante de la condición en la cual está

expuesto el tornillo de potencia, en este caso se estima un lado empotrado y el otro libre,

por lo tanto:

Lef= 2*L

𝐼

Radio de giro: r=√𝐴

I= Momento de inercia del tornillo de potencia

A= Área de la sección circular del tornillo de potencia

𝜋 ∗ 𝑑4

𝐼=(

)

64

𝜋 𝑑2

𝐴=

4

34

𝜋 ∗ 𝑑4

𝑑

𝑟 = √ 64 2 ⇒ 𝑆𝑖𝑚𝑝𝑙𝑖𝑓𝑖𝑐𝑎𝑛𝑑𝑜 𝑟 =

𝜋∗𝑑

4

4

La esbeltez del material está dada por la relación:

𝜆=

𝜆=

𝐿ⅇ𝑓

𝑟

0.84 m

3.36

⇒ 𝑅ⅇ𝑠𝑜𝑙𝑣𝑖ⅇ𝑛𝑑𝑜 𝜆 =

𝑑∕4

𝑑

Constante de la columna:

𝑐𝑐 = √

2𝜋 2 ∗ 𝐸

𝑟

2

2𝜋 ∗ 207𝑥109

𝐶𝐶 = √

270𝑥106

𝐶𝐶 = 123.018

Ahora se debe analizar por pandeo para poder determinar el diámetro del tornillo de

potencia.

Según la fórmula de J.B. Johnson

𝑘𝐿 2

𝜎∗( 𝑟 )

𝑃𝑐𝑟 = 𝐴 ∗ 𝜎 ∗ [1 −

]

4𝜋 2 ∗ 𝐸

3.36 2

6

270𝑥10

∗

(

)

𝜋𝑑

𝑑

𝑃𝑐𝑟 =

∗ 270𝑥106 ∗ [1 −

]

4

4𝜋 2 ∗ 207𝑥109

2

35

3675N = 675x105 *𝑑 2 *𝜋*[1-

3.048𝑥109

𝑑2

108𝑥1010 ∗𝜋2

]

Despejando “d” tenemos:

d=-0.019757 [m] (No se toma en cuenta este valor por el signo negativo.)

d=0.0198 [m] ⇒ d=19 [mm]

Reemplazamos el valor del diámetro en la ecuación de la relación de esbeltez:

𝜆=

𝜆=

3.36

d

3.36

0.0198

𝜆 = 170.066

Ahora verificamos si cumple la condición: 𝜆 > 𝐶𝐶 se emplea la fórmula de Euler:

170.066 > 123.018 ⇒ 𝑆𝑖 𝑐𝑢𝑚𝑝𝑙ⅇ

Como 𝜆 > 𝑐𝑐 , en los cálculos realizados utilizamos la fórmula de Euler para determinar el

diámetro.

Según la fórmula de Euler alternativa

𝑃𝑐𝑟 =

𝜋 2 𝐸𝐴

𝑘𝐿 2

(𝑟)

𝜋 𝑑2

𝜋 2 207𝑥109 ∗ ( 4 )

𝑃𝑐𝑟 =

3.36 2

(

)

𝑑

36

𝜋 𝑑2

𝜋 2 207𝑥109 ∗ ( 4 )

3675N =

3.36 2

( 𝑑 )

Despejando “d” de la ecuación anterior tenemos:

d=-0.013(No se toma en cuenta este valor por el signo negativo)

d=0.013 [m] ⇒ d=13 [mm]

Como 𝜆 > 120 en los cálculos realizados por parábola de J.B. Johnson y Euler el diámetro

a utilizar es el mayor, entonces:

d=19 [mm]

Como el diámetro anterior no está normalizado se aproxima a 20 mm y se utiliza para

entrar a la tabla 8-1 (Diseño de máquinas de Shigley) ilustrada en la figura 10, en donde

se obtiene:

Diámetro mayor d (mm) | Paso p (mm) | Diámetro menor dr (mm) | 20 | 2.5 | 16.926

Figura 10. Tabla de parámetros de diseño

Fuente: Nisbett, 2012

37

Entrando con los datos del diámetro y paso del tornillo a tablas de roscas de sharkus,

elegimos el valor de Tr 20*2.5.

Con los siguientes datos para la fabricación se procede a entrar en las figura 11 para las

fórmulas que faltan.

d= 20

p= 2.5

dk= 15.5

H=4

D=20.5 mm (tuerca)

DK=16.5 mm (tuerca)

T=0.933*p=2.333 mm

C=0.5*p+2a-b=1.25mm

a=0.25 mm para paso de 3-12 mm

b=0.5 mm para paso de 3-4 mm

f=0.634*p-0.536*d=0.915 mm

d=0.5*p=1.25 mm

38

Figura 11. Tabla de parámetros de diseño

Fuente: A.L. Casillas, 2008

El coeficiente de rozamiento según el tipo de material es 𝜇 = 0.12

Análisis de esfuerzos (subida)

Fuerza de roce 𝑓𝑟 = 𝜇 ∗ 𝑁

L=n*paso

n=número de entradas de la rosca, (en este caso n=1)

L=1*2.5

L=2.5

Figura 12. Tabla de parámetros de diseño

39

Fuente: Nisbett, 2012

Sumatoria de fuerzas:

a) ∑𝐹𝐻 = 0 ⇒ 𝑃𝑅 − 𝑁𝑠ⅇ𝑛𝜆 − 𝑓𝑁𝑐𝑜𝑠𝜆 = 0

b) ∑𝐹𝑣 = 0 ⇒ 𝐹 + 𝑓𝑁𝑠ⅇ𝑛𝜆 − 𝑁𝑐𝑜𝑠𝜆 = 0

Como la fuerza normal N es insignificante, se elimina de cada uno de los sistemas de

ecuaciones y se despeja P. Para elevar la carga,

𝑃𝑅 =

𝐹 ∗ (𝑠ⅇ𝑛𝜆 + 𝑓𝑐𝑜𝑠𝜆)

𝑐𝑜𝑠𝜆 − 𝑓𝑠ⅇ𝑛𝜆

Determinación de la tg𝜆

tg𝜆 =

tg𝜆 =

𝐿

𝜋 ∗ ∅𝑚

2.5

𝜋 ∗ 18.46

𝜆 = 0.043

40

𝑃𝑅 =

1470 𝑁 ∗ (𝑠ⅇ𝑛(0.043) + 0.12 ∗ cos(0.043))

cos(0.043) − 0.12 ∗ 𝑠ⅇ𝑛(0.043)

𝑃𝑅 = 241.015 [𝑁]

Torque de subida:

𝑇𝑅 =

𝑇𝑅 =

𝐹 ∗ ∅𝑚 𝐿 + 𝜋𝑓∅𝑚

(

)

2

𝜋∅𝑚 − 𝑓𝐿

−1470 𝑁 ∗ 18.5 𝑚𝑚 2.5 + 𝜋 ∗ 0.12 ∗ 18,5

(

)

2

𝜋 ∗ 18.5 − 0.12 ∗ 2.5

𝑇𝑅 = 2228.1 [𝑁𝑚𝑚]

𝑇𝑅 = 2.228[Nm]

Análisis de esfuerzos (Bajada)

Fuerza de roce 𝑓𝑟 = 𝜇 ∗ 𝑁

L=n*paso

n=número de entradas de la rosca, (en este caso n=1)

L=1*2.5

L=2.5 mm=0.0025 [m]

Sumatoria de fuerzas:

a) ∑𝐹𝐻 = 0 ⇒ −𝑃𝐿 − 𝑁𝑠ⅇ𝑛𝜆 + 𝑓𝑁𝑐𝑜𝑠𝜆 = 0

b) ∑𝐹𝑣 = 0 ⇒ 𝐹 − 𝑓𝑁𝑠ⅇ𝑛𝜆 − 𝑁𝑐𝑜𝑠𝜆 = 0

41

Como no interesa la fuerza normal N, se elimina de cada uno de los sistemas de

ecuaciones y se despeja P. Para elevar la carga:

𝑃𝐿 =

𝐹 ∗ (𝑓𝑐𝑜𝑠𝜆 − 𝑠ⅇ𝑛𝜆)

𝑐𝑜𝑠𝜆 + 𝑓𝑠ⅇ𝑛𝜆

Determinación de la tg𝜆:

tg𝜆 =

tg𝜆 =

𝐿

𝜋 ∗ ∅𝑚

2.5

𝜋 ∗ 18.46

𝜆 = 0.043

=

1470 𝑁 ∗ (0.12 ∗ cos(0.043) − 𝑠ⅇ𝑛(0.043))

cos(0.043) + 0.12 ∗ 𝑠ⅇ𝑛(0.043)

𝑃𝐿 = 112.57 [𝑁]

Torque de bajada:

TL =

TL =

F ∗ ∅m π ∗ f ∗ ∅ m − L

(

)

2

π ∗ ∅m + f ∗ L

1470 (N) ∗ 18.5 π ∗ 0.12 ∗ 18.5 − 2.5

(

)

2

π ∗ 18.5 + 0.12 ∗ 2.5

TL = 1052.24 [Nmm]

TL = 1.052 [Nm]

Auto bloqueo del tornillo

El auto bloqueo es para evitar el retroceso cuando se encuentre en su altura máxima de

trabajo, las fuerzas a la que estará sometida la estructura de la silla de ruedas serán de

42

compresión y tracción transmitidas al tornillo haciéndolo girar en un sentido contrario al

de avance provocando que este retorne a su posición inicial. Un tornillo se auto bloquea

si cumple lo siguiente:

μ ≥ tg(λ)

Reemplazando se tiene:

0.12 ≥ 0.043

Para comprobar que el tornillo es auto-asegurante calculamos de la siguiente manera

para cuando baje la carga es necesario vencer la fricción para que la carga baje sola. Se

puede distinguir de dos casos diferentes:

Si 𝜋 ∗ 𝜇 ∗ ∅𝑚 > 𝐿 , 𝜇 > 𝑡𝑔(𝜆) 𝑦 𝑇 > 0 entonces el tornillo es auto-asegurante

Si 𝜋 ∗ 𝜇 ∗ ∅𝑚 < 𝐿 , 𝜇 < 𝑡𝑔(𝜆) 𝑦 𝑇 < 0 entonces la carga baja sola

Calculando tenemos:

Si 6.97 > 2.5, 0.12>0.00075, 1.05224>0 entonces verificamos que el tornillo que se ha

calculado es Auto-asegurante

Por lo tanto la rosca se auto bloquea, es decir esta no descenderá al momento de soportar

una carga menor o igual a 150 kg.

Eficiencia del tornillo de potencia

ⅇ=

𝑇0

𝑇𝑅

ⅇ=

𝐹∗𝑙

2𝜋𝑇𝑅

ⅇ=

𝑃𝑅 ∗ 𝑙

2𝜋𝑇𝑅

43

ⅇ=

241.015 ∗ 2.5

3𝜋 ∗ 140.553

ⅇ = 0.678

ⅇ% ⇒ 67.8%

Esfuerzo de corte

Los esfuerzos nominales en el cuerpo de los tornillos de potencia pueden relacionarse

con los parámetros de la rosca en la forma siguiente. El esfuerzo cortante nominal en

torsión τ del cuerpo del tornillo puede expresarse como:

𝜏=

𝜏=

16𝑇

𝜋𝑑𝑟3

16 ∗ 140.553 ∗ 103

𝜋 ∗ (20 − 2.5)3

𝜏 = 133.566 [𝑃𝑎]

Esfuerzo axial

El esfuerzo axial σ en el cuerpo del tornillo debido a la carga F es:

𝜎=

𝜎=

𝜎=−

F

𝐴

4F

𝜋𝑑𝑟2

4 ∗ 1470 ∗ 103

𝜋(20 − 2.5)2

𝜎 = −6111.55 [𝑃𝑎]

44

Esfuerzo provocado en la rosca

El análisis que se realiza en los hilos de las roscas que se encuentren en contacto con la

tuerca que se encuentran con la carga, para lo siguiente se utiliza los cálculos en los

coeficientes de seguridad para obtener el valor más próximo a la realidad.

Presión de contacto: Teniendo en cuenta el contacto la superficie de la rosca,

𝐹

𝜋 ∗ 𝜙𝑚 ∗ ℎ ∗ 𝑛

𝜎𝐵 =

Donde n es el número de hilos en contacto y H es la altura del diente, reemplazando los

cálculos tenemos,

𝜎𝐵 =

1470 [N]

400

𝜋 ∗ 18.46[𝑚𝑚] ∗ 1.585 ∗ ( 2,5 )

𝜎𝐵 = 0.099951 [

𝑁

𝑁

] = 9.995 ∗ 103 [ 2 ]

2

𝑚𝑚

𝑚

Tensión debida a la flexión: Para realizar el cálculo se supone que la carga F esta

uniformemente distribuida en toda la rosca a lo largo del diámetro del tornillo,

* Momento máximo sobre los hilos de la rosca:

𝑀=

𝐹∗ℎ

ⅇ𝑛 [𝑘𝑝 ∗ 𝑐𝑚]

4

* Tensión máximo sobre los hilos de la rosca:

𝜎𝑏 =

3∗𝐹∗ℎ

𝜋 ∗ 𝜙𝑚 ∗ 𝑛 ∗ 𝑏2

Donde b es el diámetro medio de la rosca, al reemplazar,

45

𝜎𝑏 =

3 ∗ 1470[𝑁] ∗ 1.585[𝑚𝑚]

400

𝜋 ∗ 18.46[mm] ∗ ( 2.5 ) ∗ 18.46[mm]2

𝜎𝑏 = 0.0014 [

𝑁

𝑁

] = 1.3 ∗ 103 [ 2 ]

2

𝑚𝑚

𝑚

Tensión cortante: La tensión cortante para el tornillo y la tuerca son:

Para la tuerca:

𝜏𝑡𝑢𝑒𝑟𝑐𝑎 =

3∗𝐹

2 ∗ 𝜋 ∗ 𝜙𝑜 ∗ 𝑛 ∗ 𝑏

Donde 𝜙𝑟 es el diámetro interior y 𝜙𝑜 es el diámetro exterior, resolviendo:

Para el tornillo:

𝜏𝑡𝑜𝑟𝑛𝑖𝑙𝑙𝑜 =

3∗𝐹

2 ∗ 𝜋 ∗ 𝜙𝑟 ∗ 𝑛 ∗ 𝑏

Donde 𝜙𝑟 es el diámetro interior y 𝜙𝑜 es el diámetro exterior, resolviendo:

𝜏𝑡𝑢𝑒𝑟𝑐𝑎 =

3 ∗ 1470[𝑁]

400

2 ∗ 𝜋 ∗ 20[𝑚𝑚] ∗ ( 2.5 ) ∗ 18.46[mm]

𝜏𝑡𝑢𝑒𝑟𝑐𝑎 = 0.012 [

𝜏𝑡𝑜𝑟𝑛𝑖𝑙𝑙𝑜 =

𝑁

𝑁

3[

]

]

=

11.19

∗

10

𝑚𝑚2

𝑚2

3 ∗ 1470[𝑁]

400

2 ∗ 𝜋 ∗ 16.5[𝑚𝑚] ∗ ( 2.5 ) ∗ 18.46[mm]

𝜏𝑡𝑜𝑟𝑛𝑖𝑙𝑙𝑜 = 0.013 [

𝑁

𝑁

] = 13.293 ∗ 103 [ 2 ]

2

𝑚𝑚

𝑚

46

Comprobación del diámetro del tornillo por flexión

Cuanto mayor sea el esfuerzo de flexión F y el torque del motor mayor es la flexión,

producto de la fuerza por el brazo nos dará el momento flector.

Figura 13. Tabla de parámetros de diseño

Fuente: Nisbett, 2012

La distancia y la capacidad de resistencia se expresan mediante el momento resistente

W que es para la siguiente sección:

𝑀=

𝑤=

1470 ∗ 42

= 15435 [𝑘𝑝 𝑐𝑚]

4

𝑀

𝜎𝑎 ⅆ𝑚

=

15435

= 0.214375

72000

𝑑 = √𝑤 ∗ 10

𝑑 = √0.214375 ∗ 10

𝑑 = 1.46416 [𝑐𝑚] = 14.64 [𝑚𝑚]

47

El diámetro calculado mediante Shigley dio un valor de 20 [mm], con esto nos damos

cuenta que con diámetros mayores a 14.64 mm no fallaría el tornillo a flexión analizando

en un caso muy crítico que fallaría uno de los pasadores de la silla de ruedas.

En la siguiente tabla 9 se muestran los valores de las propiedades de los materiales que

se seleccionó para el tornillo.

Tabla 9. Propiedades de los materiales tornillo

Propiedades del Acero 1035

Valor

Unidades

Módulo elástico

2.07E+11

N/m^2

Coeficiente de Poisson

2.90E-01

N/D

Módulo cortante

8.00E+10

N/m^2

Densidad de masa

7.85E+03

kg/m^3

Límite de tracción

585000003

N/m^2

Límite elástico

270685049

N/m^2

Coeficiente de expansión térmica

1.10E-05

/K

Conductividad térmica

5.20E+01

W/(m·K)

Calor específico

486

J/(kg·K)

Fuente: Elaboración propia, 2019

En la tabla 10 se encuentran los valores del material que se planteó para la tuerca.

Tabla 10. Propiedades de los materiales de la tuerca

Propiedades del Bronce CuSn12

Valor

Unidades

Módulo elástico

1.10E+11

N/m^2

Coeficiente de Poisson

3.30E-01

N/D

48

Módulo cortante

3.70E+10

N/m^2

Densidad de masa

8.30E+03

kg/m^3

Límite de tracción

261955000

N/m^2

Límite elástico

110297000

N/m^2

Coeficiente de expansión térmica

1.80E-05

/K

Conductividad térmica

4.70E+01

W/(m·K)

Calor específico

380

J/(kg·K)

Fuente: Elaboración propia, 2019

Se muestran los valores obtenidos de las propiedades de los materiales que forman parte

del mecanismo tornillo/tuerca, los cuales fueron obtenidos mediante el software de

SolidWorks 2017.

2.3.8 Cálculo de tiempo de elevación de la silla

Previamente realizado los cálculos para la obtención del torque necesario para los

motores de los tornillos, se procede a realizar el respectivo cálculo de tiempo que demora

para lograr alcanzar el modo cama o bipedestático.

El tornillo se caracteriza por el número de entradas (E) y por el paso de la rosca (P)

E=1

P=2.5[mm]=0.0025[m]

A= avance

𝐴 =𝑃∗𝐸

𝐴 = 0.0025 ∗ 1

𝐴 = 0.0025[𝑚]

49

La velocidad de avance será:

𝑉𝑎 = 𝐴 ∗ 𝑁 = 𝑃 ∗ 𝐸 ∗ 𝑁

N= Velocidad de giro= 100[RPM] = 10,472 [rad/s]

𝑉𝑎 = 0.0025[𝑚] ∗ 10.472 [rad/s]

𝑚

𝑉𝑎 = 0.02618 [ ]

𝑠

𝑉𝑎 =

𝐿

𝑡

Luego:

𝑡=

𝐿

𝑉𝑎

L (Distancia de recorrido)= 0,4[m] “Reposo” – 0,13 [m] “Carrera máxima”

𝐿 = 0.27[𝑚]

𝑡=

𝑡=

𝐿

𝑉𝑎

0.27[𝑚]

𝑚

0.02618 [ 𝑠 ]

𝑡 = 10.313 [𝑠ⅇ𝑔𝑢𝑛𝑑𝑜𝑠]

El tiempo puede variar dependiendo a qué velocidad constante este trabajando el motor

ya que este puede ser variado en el programa de control o electrónicamente.

50

2.3.9 Determinación de la fuerza máxima requerida para impulsar la silla de

ruedas

Se considera el peso de todos los componentes que conforman la silla de ruedas

mecatrónica (Figura 14): Estructura de la silla de ruedas, etapa de potencia, sistema de

control, peso del usuario, batería.

El peso máximo de usuario especificado para el diseño de la silla de ruedas es de 150

[kg]. La masa está dada por los materiales seleccionados con los cuales se hizo el análisis

y simulaciones respectivas.

Figura 14. Silla de ruedas mecatrónica

Fuente: Elaboración propia, 2019

El peso total que los motores deben impulsar es:

PTM = PEM + PMU + PF +PSC

PEM = Peso de la estructura mecánica = 13,73 [kg] ≅14 [kg]

PMU = Peso máximo del usuario = 120 [kg]

51

PF = Peso de la fuente (Batería) = 15 [Kg]

PSC = Peso del Sistema de control = 1 [kg]

PTM = Peso total a movilizar = 180 [kg] →1764 [N]

Con el valor total a movilizar se calcula la fuerza en Newton, luego se hace el respectivo