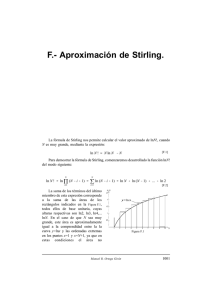

Facultad de Ingeniería Mecánica Centro de Estudio de Tecnologías Energéticas Renovables TITULO: Modelación matemática y simulación de un motor Stirling tipo γ. Autor: Guillermo Pérez Cachán Tutor: Dr. Ing. Juan José González Bayón. La Habana, Junio de 2011 “Año 53 de la Revolución” Declaración de autoría: Declaro que soy el único autor de este trabajo y autorizo al departamento de Eficiencia Energética del CETER de la facultad de Ingeniería Mecánica, para que hagan el uso que estimen pertinente de este trabajo. Para constancia de ello firmamos la presente a los _13_ días del mes de junio de 2011. Guillermo Pérez Cachán Dr. Ing. Juan José González Bayón Diplomante. Tutor. Opinión del Tutor Trabajo de Diploma: Modelación matemática y simulación de un motor Stirling de tipo γ. Autor: Guillermo Pérez Cachán Tutor: Dr. Ing. Juan José González Bayón Cat. Docente: Profesor Titular Centro: CETER, Fac. Mecánica, ISPJAE Los motores Stirling son motores de gases de combustión externa inventados hace más de un siglo y medio. Su aplicación durante mucho tiempo se vio limitada por el éxito de los motores de combustión interna, en cuanto a la potencia unitaria que son capaces de entregar respecto al tamaño del motor, sin embargo, las limitaciones de combustibles y la incesante búsqueda de aprovechar diferentes fuentes para la producción de potencia ha devuelto un interés cada vez más creciente hacia el Stirling, desde hace dos décadas. El Stirling permite el uso de cualquier fuente de calor y además es un motor silencioso, pues no presenta explosión en su ciclo, dos ventajas muy valoradas. En este contexto y con el interés de iniciar el desarrollo de esta tecnología en el país, es que surge este trabajo de diploma. Con este trabajo se ha pretendido obtener un modelo computacional capaz de simular el motor Stirling γ con la finalidad de obtener criterios y valoraciones que permitan ganar elementos y obtener sensibilidad sobre los parámetros y resultados que pudiera reportar un motor de este tipo para acometer desarrollos constructivos futuros de estas máquinas. El diplomante abordó el problema con un gran espíritu de trabajo, iniciativa e independencia que le permitieron lograr el modelo y el software de simulación del motor Stirling. Los resultados obtenidos permiten obtener importantes conclusiones para el diseño de este tipo de motores, sobre los cuales no existe experiencia alguna en el país y es escasa en la literatura internacional. Durante el trabajo el estudiante realizó un importante trabajo de búsqueda de información, de recopilación de materiales y recursos. Los objetivos generales planteados al inicio del trabajo fueron desarrollados satisfactoriamente por el diplomante, el cual ha demostrado estar listo para acometer tareas superiores como ingeniero. En la ejecución del trabajo el diplomante ha mostrado que es capaz de abordar temáticas que no fueron estudiadas directamente en las aulas. Por los aspectos mencionados anteriormente y por los resultados de su trabajo considero que el diplomante es merecedor del título de Ingeniero Mecánico. Se propone la calificación de Excelente (5 puntos). Dr. Juan José González Bayón Tutor. Resumen En el trabajo se desarrolla un modelo teórico completo de un motor Stirling tipo γ de bajo diferencial de temperatura. El modelo, obtenido de la aplicación de los principios fundamentales de la termodinámica y respondiendo a las leyes del movimiento, ofrece una descripción completa en forma diferencial de los principales componentes del motor, es decir, el comportamiento del gas en las cámaras de expansión y de compresión, el comportamiento dinámico del desplazador y del conjunto pistón de trabajo-volante. El modelo es aplicado a un motor pequeño construido para su estudio y aunque no fue realizado todo el trabajo experimental de evaluación del motor real, describe adecuadamente el comportamiento mostrado por el motor en los parámetros que pudieron ser verificados. Basándonos en el modelo y haciendo uso del lenguaje de programación del Visual Basic 6.0 se procedió a simular el modelo. Se analizó la variación de algunos parámetros y se concluyó con recomendaciones sobre como lograr mejores resultados en los motores Stirling tipo gamma sin regenerador. Palabras claves: Motor Stirling, baja diferencia de temperatura, análisis teórico. Abstract A full theoretical model of a low-temperature differential γ Stirling engine is developed in the current work. The model was obtained from the first principles. The model gives a full differential description of the components of the engine: the behavior of the gas in the expansion and the compression zones; the behavior of the gas and the solid in the regenerator; the dynamic behavior of the displacer; and the power piston/flywheel assembly. The model is applied to a small built engine for the effect and although the real engine was not carried out, it describes the appropriately shown by the motor in the parameters that could be verified. Basing us on the model and making use of the programming language of the Visual Basic 6,0 one proceeded there is simulating the model. The variation of some parameters was analyzed and concluded him with recommendations about how to achieve better results in the motors Stirling guy gamma without regenerator. Keywords: Stirling engine, low temperature difference, theoretical analysis. Índice Introducción 1 Capítulo 1. El Motor Stirling 3 1.1. Descripción del Motor Stirling 1.2. Funcionamiento del Motor Stirling 1.3. Tipos de Motores Stirling 1.4. El Regenerador 1.5. Eficiencia del Stirling 1.6. Ventajas de los motores Stirling 1.7. Desventajas de los motores Stirling 1.8. Uso de los motores Stirling 4 4 6 9 10 11 11 11 Capítulo 2. Modelación matemática de un motor Stirling tipo γ 14 2.1. Descripción del motor Stirling tipo γ 2.2. Modelación del motor γ 2.3. Consideraciones para hacer el modelo 2.4. Relaciones cinemáticas del motor 2.5. Balances de masa y energía 2.6. El Regenerador 2.6.1. Generalización para cualquier celda desde i=1 hasta N 2.7. Dinámica del motor 2.7.1. Ecuación del movimiento del pistón de trabajo 2.7.2. Ecuación del movimiento del pistón desplazador 2.7.3. Ecuación del movimiento del volante del motor 2.8. Condiciones de contorno del motor 2.8.1. Condiciones iniciales 2.9. Procedimiento numérico y secuencia de cálculos 2.10. Cálculo de las pérdidas de presión en el motor 2.10.1. Pérdidas de presión por estrechamiento brusco 2.10.2. Pérdidas de presión por ensanchamiento brusco 2.10.3. Pérdidas de presión en el canal 14 14 15 16 17 23 26 26 26 27 27 30 30 31 33 34 35 36 Capítulo 3. Simulación del motor Stirling tipo γ 37 3.1. Algoritmo de trabajo para la simulación del comportamiento del motor Stirling tipo gamma 3.2. Estructura del programa de simulación 37 39 Capítulo 4. Análisis de los parámetros del motor Stirling tipo γ 45 4.1. Análisis del comportamiento del motor con la variación de los diámetros 4.2. Análisis del comportamiento del motor con la variación del coeficiente de transferencia 46 48 Conclusiones 51 Recomendaciones 52 Bibliografía 53 Anexos 55 Introducción El fenómeno físico de la expansión del aire caliente fue ya utilizado en tiempos de los egipcios para desarrollar trabajo mecánico, accionando de esta manera trampillas, puertas y pesadas cargas, pero fue en la revolución industrial cuando las máquinas llamadas “térmicas” se estudiaron, desarrollaron y aplicaron de manera general. El Motor Stirling objeto de este estudio es un tipo de motor térmico y como tal, genera trabajo mecánico a partir de la diferencia de temperaturas[5] entre dos focos. La actual preocupación medioambiental y la cada vez más profunda escasez de recursos energéticos de carácter fósil han hecho que se haya rescatado del olvido este genial artilugio como una de las posibles soluciones a tales problemas, dado su excepcional rendimiento. Tema: Modelación matemática y simulación de un motor Stirling tipo γ. Problema: El modelo que existe de un motor Stirling tipo γ es simple y no considera las pérdidas en el motor. Objeto: Los motores Stirling. Campo: La modelación de motores. Hipótesis: Considerando las pérdidas en el motor se puede llegar a un modelo que sea capaz de evaluar el modelo real. Objetivo General: Simular el modelo perfeccionado de un motor Stirling tipo γ que considere las pérdidas de presión presentes en el motor. Objetivos Parciales: 1. Realizar todos los balances de masa, energía y plantear todas las interacciones mecánicas. 1 2. Encontrar todas las pérdidas de presión del motor. 3. Plantear todas las ecuaciones para su evaluación. 4. Simular el motor existente y evaluar sus posibles mejoras. 2 Capítulo 1. El Motor Stirling. El motor fue creado en 1816[11], por el escocés Robert Stirling y ha sido objeto de estudio en múltiples monografías[7,9], donde el motivo principal era desplazar la caldera de vapor y tener algo menos peligroso. Se hicieron varias configuraciones durante los primeros años que permitían diversas aplicaciones. Uno de los aspectos más interesantes ha sido el desarrollo de los motores Stirling de bajo diferencial de temperatura[10] reportado inicialmente por Kolin[10]. Este motor es operado a una diferencia de temperatura de alrededor de 20-100ºC, la cual era inferior en un orden de magnitud comparadas con las diferencias de temperaturas que se empleaban en los motores de la época. Usando muchas de las ideas introducidas por Kolin[10], Senft[7] fue quien desarrolló estos motores para lograr su operación con muy bajas diferencias de temperaturas. Pero en esos años no se podía generar tanto calor exteriormente por lo que su uso no se amplió a otras áreas donde la combustión interna iba dominando en el mundo industrial, ya que era más económico pero no tan eficiente. No fue hasta la década de los 70’s que el motor Stirling comenzó a resurgir como posible uso en generación a nivel masivo. Figura 1.1. Motor Stirling. Las calderas de vapor eventualmente fueron hechas mucho más seguras y el desarrollo aumentó la eficiencia de los motores, pero, aunque el motor de Stirling no tuvo éxito como competidor para el motor de vapor a escala industrial, durante los últimos siglos, motores más pequeños del tipo de Stirling de aire caliente fueron producidos en cantidades sustanciales, encontrando la utilidad dondequiera que 3 exista una fuente confiable de energía requerida, por ejemplo bombear agua o abastecer de aire los órganos de la iglesia. Éstos funcionaron generalmente en temperaturas más bajas para no degradar los materiales disponibles y tendieron a ser algo ineficientes. Seguía habiendo otras variantes en la producción a finales del siglo pero aparte de algunas mejoras mecánicas de menor importancia, el diseño del motor Stirling en general se estancó durante este período. 1.1 . Descripción del Motor Stirling. Un motor de Stirling es un motor de ciclo cerrado, lo cual implica que el fluido de trabajo (un gas perfecto idealmente) está encerrado en el motor y los pistones lo desplazan en las diversas etapas del ciclo. Además, utiliza una fuente de calor externa y por tanto se pueden utilizar un gran número de fuentes: energía nuclear, combustibles fósiles, calor de desechos, energía solar, etc. Al ser un proceso de combustión externa, el proceso de combustión se puede controlar muy bien, por lo que se reducen las emisiones. 1.2 . Funcionamiento del Motor Stirling. El funcionamiento del motor Stirling radica en la diferencia de temperatura que se genera entre los focos del motor, un foco a baja temperatura y uno a alta. Esta diferencia hace que el gas que se utiliza (puede ser hidrógeno, aire, etc.) entre en un ciclo termodinámico, en el cual el gas se desplaza cíclicamente por convección, de esta manera permite mover los pistones en cada ciclo. Veamos un gráfico donde se ilustra este ciclo: Figura 1.2. Ciclo de trabajo del Motor Stirling. 4 En este gráfico se puede ver la relación entre el volumen y la presión, a diferentes temperaturas, donde T1 es mayor a T2. Se observa también que estas curvas no se cortan entre sí, y que muestran una relación inversamente proporcional entre volumen y presión. En otras palabras, cumple la relación de los gases ideales: P·V = nRT Donde: • ⎡ Newton ⎤ P= Presión, se mide en la Fuerza dividida por unidades de Área ⎢ 2 ⎣ ms ⎥⎦ • V= Volumen, se mide en (ms2). • N= Moles de gas que se miden en (mol). • R= Constante universal de los gases ideales. (Newton · metro · mol-1 · ºK-1). • T= Temperatura en Kelvin (ºK). Esto es la medición de la temperatura absoluta. En las siguientes imágenes se puede ilustrar el funcionamiento: Figura 1.3. Ciclos de trabajo del motor Stirling. Esto nos permite ver cuál es el proceso que utiliza el motor para moverse. El ciclo se inicia en la posición 1, donde el gas tiene una presión mayor a todos los estados. Esta se mueve a la posición 2 donde el gas se relaja y comienza a 5 aumentar su volumen a una misma temperatura y los pistones pueden moverse. Para devolver a su posición de inicio, se enfría el gas pasando desde la posición 2 a la 3, donde la curva es de menor temperatura T2, por lo que el gas se comienza a contraer, el ciclo termina en la figura 4 cuando los pistones vuelven a su posición de inicio y el gas al mismo volumen que al inicio pero a presión menor. Luego el gas se vuelve a calentar a una temperatura T1 y el ciclo comienza nuevamente. 1.3 . Tipos de Motores Stirling. Todos los motores Stirling tienen un funcionamiento similar, pero se pueden clasificar en diferentes tipos según la posición del pistón de potencia y el desplazador. Los tres grupos en los que se pueden diferenciar estos motores son: - Motores de tipo β: Este tipo de motor fue el diseño original que hizo Robert Stirling. Consta de un cilindro con dos zonas, una caliente y otra fría. En el interior del cilindro también se encuentra un desplazador que posibilita el movimiento de aire, y concéntrico con este está el pistón de potencia, que es desfasado a 90[10] grados respecto al desplazador. Este tipo de motor es el más eficaz, pero también el más complejo y voluminoso. Figura 1.4 Motor Stirling tipo β. - Motores de tipo α: Este motor fue diseñado por Rider. Este modelo, a diferencia del tipo beta, tiene dos cilindros, uno donde se sitúa la zona fría, y en el otro la caliente. En cada cilindro, hay un pistón que están desfasados a 90º uno del otro. Los cilindros 6 están conectados entre sí por un cigüeñal, que hace que la relación potencia/volumen sea alta. El mecanismo de este tipo de motor es bastante sencillo, pero es complicado que no se escape el aire, sobretodo en el cilindro caliente, ya que las altas temperaturas deterioran los materiales. Figura 1.5 Motor Stirling tipo α. - Motores de tipo γ: Este motor es muy parecido al de tipo beta, pero es más sencillo de construir. Lo que diferencia al beta y al gamma es que el gamma tiene el pistón de potencia y el desplazador en diferentes cilindros, que están desfasados a 90º. Los dos cilindros están unidos por un cigüeñal. Este motor es más sencillo, pero su potencia es menor que la de tipo beta. Figura 1.6 Motor Stirling tipo γ. - Motor Ringbom: En 1905 Ossian Ringbom inventó un motor derivado del de tipo gamma, con una simplicidad mayor, pues el pistón desplazador no está conectado con el de potencia, sino que oscila libre movido por la diferencia de presiones y la gravedad. 7 Posteriormente se fueron descubriendo pequeñas modificaciones en el motor Ringbom original, que posibilitaba un motor muy simple y tan rápido como cualquiera de los motores clásicos (alfa, beta, gamma). Figura 1.7 Motor Ringbom. - Motor de pistón líquido: En este tipo de motor se sustituye el pistón y el desplazador por un líquido. Está formado por dos tubos rellenos de un líquido; uno de los tubos actúa de desplazador y otro actúa de pistón. Requiere unos cálculos complicados, y en algunos casos es necesario un tercer tubo llamado sintonizador. Figura 1.8 Motor de pistón líquido. - Motor Stirling termo acústico: probablemente es la evolución última de este motor en el que se simplifica al máximo la mecánica del mismo. No existe el pistón desplazador y por lo tanto carece del sistema de acoplamiento entre los dos pistones del motor original. Funciona gracias a ondas de presión que se generan en el cilindro de gas, de ahí el nombre de “acústico”, merced al calor suministrado en el foco caliente. 8 1.4 . El Regenerador. En un motor Stirling, el regenerador es un intercambiador de calor interno y el almacén temporal colocado entre el foco caliente y el frío, espacio tal que el líquido de funcionamiento pasa a través de él, primero en una dirección y luego en otra. Su función es conservar dentro del sistema el calor que sería intercambiado por el ambiente en las temperaturas intermedias a las temperaturas del ciclo máximo y del mínimo, así le permite a la eficacia termal del ciclo acercarse al límite de Carnot, eficacia definida por esos máximos y mínimos. El efecto primario de la regeneración en un motor de Stirling es aumentar grandemente la eficacia termal, “reciclando” internamente el calor que pasará a través del motor irreversible. Como efecto secundario, la eficacia termal creciente, ofrece la salida de una energía más alta de un sistema dado de cambiadores de calor calientes y fríos del final (puesto que esta limita el rendimiento de procesamiento del calor del motor), aunque, esta energía adicional no puede ser observada en la práctica completamente como del “espacio muerto” y la pérdida de bombeo inherente en regeneradores prácticos, tiende a tener el efecto opuesto. El regenerador ideal sería: un aislador perfecto en una dirección, un conductor perfecto en otra. Con los intercambiadores calientes y fríos, la realización de un regenerador acertado es un acto delicado que se balancea entre la transferencia de alta temperatura con punto bajo viscoso, las pérdidas de bombeo y el espacio muerto bajo. Estos conflictos inherentes del diseño son uno de los muchos factores que limitan la eficacia de los motores prácticos de Stirling. Un ejemplo típico pudo consistir en un apilado de metal fino de alambre, con punto bajo de porosidad para reducir el espacio muerto, y con las hachas del alambre perpendicular al flujo del gas, para reducir la conducción en esa dirección y para maximizar transferencia del calor de convección. 9 El regenerador es el componente dominante inventado por Roberto Stirling y su presencia distingue un motor Stirling de cualquier otro de ciclo cerrado de aire caliente. Sin embargo, muchos motores sin el regenerador, se pueden describir de manera correcta como motores Stirling, en las configuraciones beta y gamma simples con un pistón desplazador “apropiado”, las superficies del desplazador y su cilindro cíclico intercambiarán calor con el líquido de funcionamiento que proporciona un efecto regenerador significativo particularmente en motores pequeños, de baja presión. 1.5 . Eficiencia del Stirling. El rendimiento de un motor térmico es la porción de energía calorífica que es transformada en energía mecánica. Entendiendo que el calor es la energía que fluye entre dos focos a distinta temperatura se puede poner como: Donde W es el trabajo obtenido y Qc el calor que fluye del foco caliente al frío (en el gráfico Qf es la parte del calor que llega al foco frío y que no puede ser transformada en trabajo). Lo ideal, evidentemente sería un motor con rendimiento 1 (esto es, del 100%) de manera que todo el calor se transformase en trabajo y nada se “desperdiciase”, sin embargo existe un principio físico que demuestra que esto es no sólo prácticamente sino también teóricamente imposible y a lo máximo que se puede llegar en teoría es a tener un rendimiento que sigue esta expresión: Donde Tf y Tc son las temperaturas del foco frío y caliente respectivamente. Como es obvio deducir, para que el rendimiento sea lo más próximo a 1 necesitaríamos llevar al infinito la temperatura del foco caliente, lo cual es imposible. Por lo tanto nos tenemos que conformar con rendimientos menores del 100% siempre. El motor Stirling, al menos en teoría, es capaz de alcanzar este rendimiento máximo y es ahí donde radica su verdadero valor de aplicación. 10 1.6 . Ventajas de los motores Stirling. Las ventajas del motor Stirling consisten en que no necesariamente debemos tener combustión, sino que se utilizan fuentes de calor naturales y que tienen niveles de temperatura comparables a la combustión interna. Por ende, hay menos tipos de emisiones que los provocados por la reacción de los combustibles al quemarse, es decir, el motor es menos contaminante. Además, el proceso de fabricación del motor es relativamente sencillo, y también tiene la ventaja de que el frío no es un impedimento de partida. Y eso también es una ventaja a la hora de poder aplicarle energía mecánica para utilizar el motor como calefactor en invierno y/o como condensador en verano. 1.7 . Desventajas de los motores Stirling. Las principales desventajas del motor Stirling consisten en que lamentablemente aún los motores de combustión interna son mucho más rentables, tanto en capacidad de generación como en costos de fabricación. Sin embargo esta deficiencia en capacidad de generación no se debe al rendimiento del motor (pues como se había dicho anteriormente, tiene una eficiencia de cerca del 90%) sino a la capacidad energética de las fuentes que utiliza para su funcionamiento. 1.8 . Uso de los motores Stirling. La aplicación inicial del motor Stirling nació como competencia a la máquina de vapor ya que intentaba simplificarla, se aplicó en principio a máquinas que requerían poca potencia como los ventiladores o bombas de agua. Se perdió el interés después del desarrollo del motor de combustión interna y se ha retomado en estos últimos años debido al gran número de características favorables que presenta, en concreto su elevado rendimiento. Coches híbridos: En el sector del automóvil se han efectuado muchas investigaciones y se han invertido grandes cantidades de dinero. Sin embargo, los resultados obtenidos no son los esperados. Una de las mayores dificultades para utilizar motores Stirling en vehículos es que son muy lentos y que no reaccionan 11 inmediatamente (cuando te montas en el coche, éste no arranca hasta pasados unos segundos). La solución puede pasar por construir coches híbridos que utilicen un motor Stirling, no acoplado directamente a las ruedas, sino acoplados a un generador eléctrico que a su vez cargue las baterías del coche. Figura 1.9 Coche híbridos. Aplicaciones en barcos y submarinos: El motor Stirling es aplicable a los sistemas de propulsión en el campo del submarinismo, en concreto la discreción, como problema principal de los submarinos convencionales. Esta es la principal preocupación de los países que construyen este tipo de unidades. Su funcionamiento básico consiste en la transformación de calor generado externamente en fuerza mecánica y luego en energía por medio de generadores. En 1988 fue probado operativamente y cumplió satisfactoriamente con las exigencias requeridas para la zona de operaciones en el mar. A partir de esa fecha el motor Stirling ha sido incorporado en las nuevas construcciones. Aplicaciones energéticas: No obstante el verdadero futuro de aplicación del motor de Stirling está en aprovechar su característica más notable: su rendimiento. Por ello precisamente, este tipo de máquina térmica es un magnífico conversor de unos tipos de energía en otros, en particular resulta muy eficiente para transformar la energía radiante solar en energía eléctrica usando un alternador o dinamo como elemento intermedio: Si disponemos de una superficie que colecte los rayos solares en forma de espejo orientable, será muy fácil hacer llegar el calor a la cámara caliente del 12 motor y éste se pondrá a funcionar. Al no haber combustión no existe índice de contaminación (gran ventaja contra otros motores). Sin ir más lejos, en la Plataforma Solar de Almería, se han construido equipos experimentales y demostrativos de gran rendimiento. Conocidos como Distal y EuroDISH formados por grandes discos parabólicos que reflejan y concentran el sol hacia un motor Stirling. Figura 1.10 Generador eléctrico con un motor Stirling. Motores Stirling en el espacio: La NASA quiere construir una base en la Luna que dure, sea estable y capaz de mantenerse por sí misma. Para ello lo más indicado sería utilizar energía nuclear ya que esta es ligera y compacta, pero es imposible construir un reactor nuclear en la Luna. En el Centro Espacial Marshall de la NASA los científicos e ingenieros han estado trabajando en cómo encontrar una fuente de energía fiable y que se pueda utilizar en nuestro satélite. Dado que en este centro hay una instalación que permite investigar el calor que se produce desde un reactor nuclear a un generador eléctrico, los científicos han experimentado el uso de un motor stirling que permite que la energía calórica se transforme en trabajo mecánico. Lo que los científicos quieren con esto es que este motor stirling acompañado de un reactor nuclear reducido que se basa en la fisión, produzcan unos 40 kilovatios de energía suficiente para alimentar a la base lunar. La idea de la NASA se hará realidad a principios del año 2012. 13 Capítulo 2: Modelación matemática de un motor Stirling tipo γ. 2.1. Descripción del motor Stirling tipo γ. El motor está conformado de dos pistones separados (desplazador y pistón de trabajo) en dos cilindros sometidos a diferentes temperaturas, un pistón caliente y uno frió, tal como se muestra en la figura 2.1. El pistón desplazador se sitúa dentro de la zona de la temperatura más alta y el cilindro frío se sitúa dentro de la región de baja temperatura, con frecuencia es la temperatura ambiente. Figura 2.1. Motor Stirling tipo γ. 1. 2. 3. 4. 5. 6. Desplazador. Aire caliente. Aire frío. Pistón de trabajo. Regenerador. Volante. 2.2. Modelación del motor gamma. El objetivo de la modelación del motor es la obtención de las ecuaciones de balance de masa, de energía y las ecuaciones del movimiento de los elementos del motor, a partir de ellas poder posteriormente desarrollar la simulación numérica del motor. 14 Para los balances de masa y de energía el motor se divide en varias regiones. 1. Zona de expansión o zona caliente. 2. Zona de compresión o zona fría. 3. Regenerador 4. Desplazador 5. Pistón y volante. 2.3. Consideraciones para hacer el modelo. Para la modelación de este motor se trata de tomar la menor cantidad de consideraciones, con el objetivo de asegurar que el análisis resulte lo más general posible. Las consideraciones asumidas son las siguientes: 1. La sustancia de trabajo del motor es considerada un gas perfecto, puesto que el mismo opera con valores de presiones y temperaturas relativamente bajas. 2. Los calores específicos del gas se asumen constantes, pues los cambios de temperaturas que experimenta el gas son pequeños. 3. Las temperaturas y las presiones son uniformes en el espacio de expansión y en el espacio de compresión, puesto que la velocidad de los componentes es mucho menor que la velocidad del sonido y el fluido está bien mezclado en cada cámara. 4. La masa de las barras de conexión se desprecian, ya que son mucho menores que las masas del pistón de trabajo y del pistón desplazador. 5. Los coeficientes de transferencia de calor se consideran constantes, puesto que el número de Reynolds no varía apreciablemente. 6. Se asume que el motor trabaja en posición vertical, esta consideración simplifica los cálculos sin que exista pérdida de rigor. Para el análisis del regenerador también se asume un conjunto de consideraciones, pero se prefiere dejar las mismas para la sección donde es tratado este elemento. 15 2.4. Relaciones cinemáticas del motor. Para la modelación del motor es imprescindible conocer como se relacionan los desplazamientos de los pistones con el movimiento del eje del motor, ya que en éste está el resultado de la acción del mismo. Para lograr el objetivo se utilizan los esquemas auxiliares de las Figuras 2.2 y 2.3, donde se muestran el pistón de trabajo y el desplazador acoplados al eje y de las cuales pueden ser derivadas las relaciones angulares y de posición de dichos elementos con relación al ángulo de giro del eje del motor. r θ γ L hF α hP xP Tapa Figura 2.2. Esquema cinematico del pistón de trabajo. r1 θ 90-θ γ1 α1 L1 B1 hD ho Tapa H xD Figura 2.3. Esquema cinematico del desplazador. 16 La relación entre el ángulo de la manivela α del pistón de trabajo y el ángulo de giro del eje del motor θ viene dada por: Lsen α = rsen θ 1 cos γ = sen(α + θ ) 2 donde todos los ángulos considerados están reflejados en la Figura 2.2 y 2.3. La posición del pistón de trabajo xP en función del ángulo de giro θ es obtenida de las relaciones siguientes: L cosα = (L2 − r 2sen 2θ )1/ 2 xP = hF − r cos θ − L cos α resultando: xP = hF − r cos θ − (L2 − r 2sen 2θ )1/ 2 3 donde hF es la altura desde la tapa superior de la zona de compresión hasta el eje, L es la longitud de la manivela del pistón de trabajo y r es el radio de giro del punto de fijación de la manivela con relación al centro del eje del motor. Del mismo modo se procede para la obtención de las relaciones angulares y la posición del pistón desplazador xD con respecto al ángulo de giro θ del eje del motor, quedando así: L1senα1 = r1sen(90o − θ ) = r1 cos θ 4 cos γ 1 = sen(α1 + θ ) 5 donde todos los ángulos considerados están reflejados en la Figura 2.3. La posición del pistón desplazador xD en función del ángulo de giro θ es obtenida de las relaciones siguientes: L1 cos α1 = (L12 − r12 cos2 θ )1/ 2 xD = ho − B1 − 0,5hD − r1 cos(90 p − θ ) − L1 cos α1 resultando: xD = ho − B1 − 0,5hD − r1senθ − (L12 − r12 cos2 θ )1/ 2 6 donde: ho es la altura desde la tapa inferior de la zona de expansión hasta el eje, B1 B es la longitud de la barra que une el desplazador a la manivela del mismo, L1 es la longitud de la manivela del desplazador, hD es la altura o espesor del pistón 17 desplazador y r1 es el radio de giro del punto de fijación de la manivela con relación al centro del eje del motor. 2.5. Balances de masa y energía. Para la determinación de las ecuaciones de balance de masa y de energía, tal como se ha expresado antes, el motor se divide en tres regiones fundamentales, la zona caliente (expansión), la zona fría (compresión) y el regenerador (ver Figura 2.4). r1 θ 90-θ r θ γ1 γ α1 L1 L pamb, Tamb B1 pC, TC, mC, VC hD xD pE, TE, mE, VE α hP xP Zona de compresión H Zona de expansión Figura 2.4. Esquema energético y másico del motor. Zona de expansión. La conservación de la masa en el volumen de control correspondiente a la zona caliente queda: dmE &I = −m dt 7 donde mE es la masa contenida en el volumen de control de la zona de expansión y &I m es el flujo de masa que abandona (o entra) al volumen de control. Es importante aclarar algunos aspectos: 1. Si el motor es pequeño y no existe regenerador, m& I representa al flujo que circula a través de la holgura entre el desplazador y el cilindro del mismo hacia la zona de compresión desde la zona de expansión o viceversa. 18 2. Si el motor posee regenerador, m& I representa al flujo que circula a través del regenerador hacia la zona de compresión desde la zona de expansión o viceversa. En este caso se asume que no existe flujo apreciable por holgura, pues el regenerador perdería su función en el motor. 3. De la expresión 7 se observa que se ha empleado una convención de signos para el flujo m& I , así: m& I >0 si el flujo abandona el volumen de expansión, es decir, el flujo se dirige de la zona de expansión hacia la de compresión, lo que equivale a expresar que la presión en la zona de expansión pE es mayor que en la zona de compresión pC (pE> pC). & I <0 m si el flujo entra al volumen de expansión, es decir, el flujo se dirige de la zona de compresión hacia la de expansión, lo que equivale a expresar que pC> pE. La aplicación de la primera ley de la termodinámica en la zona de expansión resulta: dU E & I hI = Q& H − W& E − m dt 8 donde: dUE dt representa el cambio de energía interna del gas en el volumen de expansión, Q& H la potencia en forma de calor absorbida por el gas del foco caliente, & I hI la entalpía del flujo al W& E la potencia desarrollada por el gas en la expansión y m atravesar la frontera del volumen de expansión. El calor intercambiado por el gas con el foco térmico caliente del motor puede ser determinado a través de: Q& H = hH AH (TH − TE ) 9 donde: hH es el coeficiente de transferencia de calor entre el gas y el foco caliente, AH el área de transferencia de calor entre el gas y el foco caliente, TH la temperatura del foco caliente y TE la temperatura del gas en el volumen de expansión. 19 La potencia desarrollada por el gas en la zona de expansión es determinada por: dVE dx W& E = pE = pE AD D dt dt 10 donde: pE es la presión en la zona de expansión y dVE dt es la velocidad de variación del volumen en la zona de expansión. En la expresión 10 se ha sustituido el volumen de la zona de expansión por: VE = AD ( xD − 0,5hD ) . Teniendo en cuenta la consideración 2, la energía interna y la entalpía del gas pueden ser expresadas como u = cvT y h = c pT . Por tanto: dTE dmE dU E = mE cv + cvTE dt dt dt 11 Por su parte la entalpía del flujo que atraviesa la frontera del volumen de control es dada por: & I hI = m & I c pTI m 12 donde: Si pE> pC entonces el flujo abandona el volumen de expansión y lo hace con una temperatura TI = TE . Si pC> pE entonces el flujo ingresa al volumen de expansión desde: a) el regenerador, si existe, y lo hace con la temperatura del regenerador TRi , por tanto TI = TRi b) la zona de compresión (si no existe regenerador), y lo hace con la temperatura de dicha zona TC , por tanto Ti = TC . Sustituyendo 7, 9, 10, 11 y 12 en la ecuación 8 se obtiene: dxD ⎤ ⎡ dTE 1 ⎢hH AH (TH − TE ) − pE AD = dt ⎥⎥ dt mE cv ⎢ & I cvTE − m & I c pTI ⎥ +m ⎦ ⎣⎢ 13 La presión en la zona de expansión queda determinada por la ecuación de estado del gas ideal: pE = mE RTE VE 14 20 El flujo másico m& I entre las zonas del motor (a través del regenerador, si existe) es dado por: m& I = F( f ) Δp 15 donde F( f ) es un parámetro en función del coeficiente de rozamiento, más adelante se desarrollará su obtención. Zona de compresión. La conservación de la masa en el volumen de control correspondiente a la zona de compresión queda: dmC &I + m & amb =m dt 16 donde mC es la masa contenida en el volumen de control de la zona de compresión, &I m es el flujo de masa que entra (o abandona) al volumen de control desde (o hacia) el regenerador (observe que es el mismo flujo que sale o entra de la zona de expansión) y m& amb es el flujo de infiltración o fuga de aire desde el ambiente a través de las holguras que pudieran existir entre el pistón y cilindro de trabajo y entre la camisa y la barra que enlaza el desplazador a la manivela. Del balance se aprecia la convención de signos empleada para los flujos. & I >0 m si el flujo entra al volumen de compresión. & I <0 m si el flujo abandona al volumen de compresión. Esta convención es consecuente con la adoptada para la zona de expansión. Para el flujo de aire que se intercambia con el ambiente, el convenio de signos es semejante: & amb >0 si m el flujo entra al volumen de compresión. & amb <0 si m el flujo abandona al volumen de compresión. El flujo de infiltración o fuga es evaluado por una relación linealizada semejante a 15, es decir: m& amb = F( f ) Δp 17 21 La aplicación de la primera ley de la termodinámica en la zona de compresión resultante es: dUC & I hI + m & amb hII = Q& C − W& C + m dt 18 donde: dUC dt representa el cambio de energía interna del gas en el volumen de compresión, Q&C la potencia en forma de calor rechazada por el gas al foco frío, W& C la potencia desarrollada por el gas en el volumen de compresión, m& I hI la entalpía del flujo que atraviesa la frontera desde (o hacia) el regenerador y m& amb hII la entalpía del flujo de aire intercambiado con el ambiente. El calor intercambiado por el gas con el foco frío del motor es dado por: Q&C = −hC AC (TC − TF ) 19 donde: hC es el coeficiente de transferencia de calor entre el gas y el foco frío, AC el área de transferencia de calor entre el gas y el foco frío, TF la temperatura del foco frío y TC la temperatura del gas en el volumen de compresión. La potencia desarrollada por el gas en la zona de compresión es determinada por: dVC W& C = pC dt 20 donde: pC es la presión en la zona de compresión y dVC dt es la velocidad de variación del volumen en la zona de compresión, siendo el volumen de la zona de compresión dado por: VC = ( AD − AB )(H − xD − 0,5hD ) + AP ( xP − 0,5hP ) donde todos los términos son conocidos, excepto AB que corresponde al área de sección transversal de la barra que une el desplazador a la manivela El cambio de energía interna es dado por: dUC dTC dmC = mC cv + cvTC dt dt dt 21 Las entalpías de los flujos que atraviesan la frontera del volumen de control son: & I hI + m & amb hII = m & I c pTI + m & amb c pTII m 22 22 donde: Si pE> pC ; m& I >0 el flujo entra al volumen de compresión y lo hace con una temperatura TI = TRi si existe regenerador TI = TE si no existe regenerador. Si pC> pE ; m& I <0 el flujo sale del volumen de compresión y lo hace con una temperatura TI = TC . Si pamb> pC ; m& amb >0 el flujo entra al volumen de compresión y por tanto TII = Tamb . Si pC> pamb ; m& amb <0 el flujo sale del volumen de compresión y por tanto TII = TC Sustituyendo 19, 20, 21, 22 y 16 en la ecuación 18 se obtiene: dVC ⎡ ⎤ dTC 1 ⎢− hC AC (TC − TF ) − pC ⎥ = dt ⎥ dt mC cv ⎢ & & amb )cvTC + m & I c pTI + m & ambc pTII ⎥ ⎢⎣− (mI + m ⎦ 23 La presión en la zona de compresión se determina por la ecuación de estado del gas ideal: pC = mC RTC VC 24 2.6. Regenerador El regenerador es una de las tres regiones más importantes que conforman al motor Stirling. Esta región hace la función de intercambiador de calor y es donde el gas cede o absorbe calor en dependencia del sentido con que se traslade. Los motores Stirling de tipo γ utilizan varios paquetes de regeneración, que son distribuidos uniformemente en el pistón desplazador a una distancia determinada. Un esquema del regenerador se muestra en la Figura 5. El regenerador se asume que está constituido como un arreglo axisimétrico de N capas de celdas gassólido, donde la masa de gas se mueve dentro de la matriz de sólido. Las capas se encuentran conformadas por un sólido poroso que intercambia calor con el gas en su recorrido de la zona fría a la caliente y viceversa. 23 TC Desplazador TRN Zona fría TRN TMN Celda N TRi TMi Celda i TR1 TM1 Celda 1 TR1 TE Zona caliente Figura 2.5. Esquema del regenerador. Para la modelación del regenerador se asumen las siguientes consideraciones: 1. No existe conducción del calor en el sentido axial. 2. La temperatura del gas y la temperatura de la matriz son uniformes en cada celda, pero son diferentes entre si. 3. El flujo másico a través de todas las celdas es el mismo ( m& I ). Para el análisis del regenerador deben plantearse las ecuaciones que gobiernan los procesos en cada celda, por lo cual debe considerarse el análisis del volumen de control de gas y de sólido. La obtención de las ecuaciones de balance de las celdas es mostrada en este trabajo a través del desarrollo para la primera celda y luego es generalizado a las N celdas. Para la celda i=1. El balance de energía en el volumen de gas queda: dU R1 & & I he − m & I hs = QM 1 + m dt 25 donde: - dUR1 dt representa el cambio de energía interna del gas en el volumen de gas de la celda 1 y es dado por: dU R1 dTR1 = mR1cv dt dt - Q& M1 es el calor intercambiado por el gas con la matriz del regenerador y viene expresado por Q& M1 = −hRM1AM1(TR1 − TM1) 24 Observe que si pE> pC el gas se mueve del lado caliente al frío y cede calor a la matriz y si pC> pE el gas se mueve del lado frío al caliente y absorbe calor de la matriz. - m& I he − m& I hs corresponden a las entalpías que acompañan a los flujos de masa que entran y salen de la celda, dadas por: & I he − m & I hs = m & I c p (Te − Ts ) m En la expresión anterior debe tenerse en cuenta que Ts = TR1 , pero Te depende del sentido del flujo. Así: si pE> pC Te = TE si pC> pE Te = TR 2 Finalmente, el balance de energía en el volumen de gas de la celda 1 resulta: [ dTR1 1 & I c p (Te − TR1 = − hRM1AM 1(TR1 − TM1) + m dt mR1cv ] 26 El balance de energía en la matriz de la celda viene dado por: dU M 1 = −Q& M 1 , dt es decir dTM 1 hRM 1AM 1 = (TR1 − TM 1) dt mM 1cM 27 donde mM 1 es la masa de sólido de la matriz en la celda y cM el calor específico de dicho sólido. Es importante observar que si el regenerador se divide en N celdas iguales el área de intercambio de calor, la masa de gas y la masa de sólido de la matriz en cada celda serán siempre los mismos. Así, AM1 = ... = AMN = AM ; mR1 = ... = mRN = mR mM1 = ... = mMN = mM . y Por otro lado, el coeficiente de transferencia en cada celda también será aproximadamente el mismo y en consecuencia, hRM1 = ... = hRMN = hRM 25 2.6.1. Generalización para cualquier celda desde i=1 hasta N. Balance de energía en el gas. [ dTRi 1 & I c p (Te − TRi = − hRM AM (TRi − TMi ) + m dt mR cv para pE> pC donde para pC> pE ] 28 si i>1 Te = TR ( i −1) si i=1 Te = TE si i<N Te = TR ( i +1) si i=N Te = TC Balance de energía de la matriz. dTMi hRM AM = (TRi − TMi ) dt mM cM 29 2.7. Dinámica del motor. Para la obtención de las ecuaciones del movimiento de los diferentes elementos que actúan en el motor Stirling se emplea la segunda ley de Newton. 2.7.1. Ecuación del movimiento del pistón de trabajo. A partir de la Figura 6, donde se muestran las fuerzas que actúan sobre el pistón de trabajo se tiene la ecuación del movimiento del pistón de trabajo. mP d 2 xP dt 2 = ( pC − pamb )AP − mP g − FR cos α 30 donde: mP es la masa del pistón de trabajo, d 2 xP dt 2 la aceleración del pistón de trabajo, pC presión del gas en el volumen de compresión, pamb presión en el lado del ambiente, AP área de sección transversal del pistón de trabajo, g aceleración de la gravedad y FR fuerza axial que actúa en la biela del pistón de trabajo. 26 α1 pC(AD-AB) pEAD Fr1 mDg Figura 2.6. Esquema de las fuerzas en el pistón de trabajo. 2.7.2 Ecuación del movimiento del pistón desplazador. En la Figura 7 se muestran las fuerzas que actúan sobre el pistón desplazador, a partir de éstas se obtiene la ecuación del movimiento del pistón desplazador. mD d 2 xD dt 2 31 = ( pE − pC )AD − mD g − FR1 cos α1 donde: mD es la masa del desplazador, d 2 xD dt 2 la aceleración del desplazador, pC presión del gas en el volumen de compresión, pE presión del gas en el volumen de expansión, AD área de sección transversal del desplazador, g aceleración de la gravedad y FR1 fuerza axial que actúa en la biela del pistón desplazador. Fr α mPg pambAP pCAP Figura 2.7. Esquema de las fuerzas en el desplazador. 2.7.3. Ecuación del movimiento del volante del motor. Para la obtención de la ecuación del movimiento del volante se emplea la segunda ley de Newton para movimiento circular, apoyado en el gráfico de la Figura 2.8. De aquí se obtiene: 27 Volante r θ γ 90-θ r1 γ1 Fr Fr1 Figura 2.8 Esquema de las fuerzas en el volante. IV d 2θ dt 2 = τ FR + τ FR 1 − τ fricción donde: IV es el momento de inercia del volante, d 2θ dt 2 la aceleración angular, τ FR torque de la fuerza FR sobre el eje, τ FR1 torque de la fuerza FR1 sobre el eje y τ fricción torque de fricción. El torque desarrollado por la fuerza FR producida por el pistón de trabajo sobre la manivela del motor es τ FR = FR r cos γ y el torque producido por la fuerza FR1 desarrollada por el desplazador queda τ FR1 = FR1r1 cos γ 1 . Todos los parámetros están reflejados en la Figura 2.8. El torque de fricción es asumido bajo la consideración que las pérdidas son proporcionales a la velocidad angular del volante, es decir: τ fricción = k fr dθ dt donde kfr es un coeficiente de pérdidas. Con estos elementos la ecuación de movimiento del volante queda: IV d 2θ dt 2 = FR r cos γ + FR1r1 cos γ 1 − kfr dθ dt 32 El objetivo deseado es obtener una ecuación final que relacione la velocidad angular del motor con las presiones de trabajo, por lo cual se despejan las fuerzas FR y FR1 de las ecuaciones 30 y 31 y se sustituyen en 32 resultando, ⎡ d 2 xP ⎤ r cos γ = − − − ( p p ) A m g m ⎢ ⎥ C amb P P P dt 2 ⎢⎣ dt 2 ⎥⎦ cos α ⎡ d 2 xD ⎤ r1 cos γ 1 dθ + ⎢( pE − pC )AD − mD g − mD − kfr 2 ⎥ dt dt ⎦⎥ cos α1 ⎣⎢ IV d 2θ 33 28 Como quedó mostrado en las expresiones 3 y 6 , la posición del pistón de trabajo xP y del pistón desplazador xD son funciones únicamente del ángulo de giro θ del motor y éste a su vez del tiempo por lo cual: d 2 xP dt 2 2 d 2 x P ⎛ dθ ⎞ dxP d 2θ + ⎜ ⎟ dθ dt 2 dθ 2 ⎝ dt ⎠ ⎧ r 2 (cos2 θ − sen 2θ ) ⎫ ⎪r cos θ + 2 ⎪ 2 (L − r 2sen 2θ )1/ 2 ⎪⎛ dθ ⎞ ⎪ =⎨ ⎜ ⎟ ⎬ 4 2 2 ⎪ r cos θsen θ ) ⎪⎝ dt ⎠ + ⎪ (L2 − r 2sen 2θ )3 / 2 ⎪ ⎩ ⎭ = 34 ⎧⎪ r 2 cos θsenθ ⎫⎪ d 2θ + ⎨rsenθ + 2 ⎬ ⎪⎩ (L − r 2sen 2θ )1/ 2 ⎪⎭ dt 2 d 2 xD dt 2 2 d 2 x D ⎛ dθ ⎞ dx D d 2θ + ⎜ ⎟ dθ dt 2 dθ 2 ⎝ dt ⎠ ⎧ r12 (cos2 θ − sen 2θ ) ⎫ ⎪r1senθ − 2 ⎪ 2 (L1 − r12 cos 2 θ )1/ 2 ⎪⎛ dθ ⎞ ⎪ =⎨ ⎟ ⎬⎜ 4 2 2 ⎪ r1 cos θsen θ ) ⎪⎝ dt ⎠ ⎪+ (L2 − r 2 cos 2 θ )3 / 2 ⎪ 1 1 ⎩ ⎭ 2 ⎧⎪ r cos θsenθ ⎫⎪ d 2θ − ⎨r1 cos θ + 2 1 2 ⎬ ⎪⎩ (L1 − r1 cos 2 θ )1/ 2 ⎪⎭ dt 2 = 35 Combinando las ecuaciones 34 y 35 en la ecuación 33 se consigue el objetivo de relacionar la velocidad angular del motor con las presiones de trabajo del mismo. La ecuación resultante toma la forma: A dω = B( pC − pamb ) + C ( pE − pC ) − D − Eω 2 − Fω dt donde se ha considerado para su escritura que ω = dθ dt ; d 2θ dt 2 = dω dt y que los coeficientes anotados corresponden con las siguientes expresiones: A = IV cosα cosα1 ⎡ ⎤ r cosθ + mPr 2 cosγ cosα1senθ ⎢1 + 2 2 2 1/ 2 ⎥ ⎣ (L − r sen θ ) ⎦ ⎡ ⎤ r senθ − mDr12 cosγ1 cosα cosθ ⎢1 + 2 12 2 1/ 2 ⎥ ⎣ (L1 − r1 cos θ ) ⎦ 29 B = AP r cos γ cos α1 C = AD r1 cos γ 1 cos α D = mP gr cos γ cos α1 − mD gr1 cos γ 1 cos α ⎧ r 2 (cos2 θ − sen 2θ ) ⎫ ⎪r cos θ + 2 ⎪ (L − r 2sen 2θ )1/ 2 ⎪ ⎪ E = mP r cos γ cos α1⎨ ⎬ 4 2 2 ⎪ r cos θsen θ ) ⎪ ⎪+ (L2 − r 2sen 2θ )3 / 2 ⎪ ⎩ ⎭ ⎧ r12 (cos2 θ − sen 2θ ) ⎫ ⎪r1senθ − 2 ⎪ (L1 − r12 cos 2 θ )1/ 2 ⎪ ⎪ + mD r1 cos γ 1 cos α ⎨ ⎬ 4 2 2 ⎪ r1 cos θsen θ ) ⎪ ⎪+ (L2 − r 2 cos 2 θ )3 / 2 ⎪ 1 1 ⎩ ⎭ F = kfr cos α1 cos α 2.8. Condiciones de contorno del motor. Se asume que: a. Las temperaturas de los focos térmicos son constantes durante todo el tiempo de trabajo del motor e iguales a TH y TFC. b. La temperatura y presión ambiente donde opera el motor son constantes durante todo el tiempo de trabajo (Tamb y pamb). 2.8.1. Condiciones iniciales. a. El volante, el pistón de trabajo y el desplazador se encuentran estacionarios. El desplazamiento angular respecto a la referencia del volante y el pistón de trabajo es de θo, mientras que el desplazador está desfasado 90º con relación a estos. b. La temperatura y presión del gas en el interior del motor al inicio son iguales a la temperatura y presión ambientes (Tamb y pamb). c. La temperatura inicial de la matriz en todas las celdas del regenerador, si existiera, es igual a la temperatura ambiente Tamb. d. El arranque del motor se produce en t=0 imponiendo una velocidad inicial al volante igual a ωo. 30 2.9. Procedimiento numérico y secuencia de cálculos. El modelo de motor Stirling tipo γ de pequeño diferencial de temperatura es válido para cualquier motor de este tipo con o sin regenerador, por lo cual se decidió realizar un código computacional que permita simular el comportamiento de dicho motor. Así, las ecuaciones obtenidas antes fueron discretizadas[2] usando técnicas estándares y se codificaron mediante el lenguaje de cómputo Visual Basic. El algoritmo utilizado para la secuencia de cálculos que permiten la simulación del modelo del motor se muestra en la Figura 3.1. 1. Todos los datos geométricos del motor son especificados, es decir: diámetros y altura de los pistones (DP, DD, hP, hD), carrera del pistón de trabajo (2r), altura de la cámara del desplazador (H), longitud del eje del desplazador (B1), altura de la tapa B superior al eje (hF) y los espacios muertos bajo el pistón de trabajo y el desplazador. 2. También son suministrados los datos térmicos necesarios para el trabajo del motor. Estos son: las temperaturas de los focos caliente y frío, los coeficientes de transferencia de calor entre el gas y los focos, la sustancia de trabajo del motor y su presión de llenado. 3. Dentro de los datos del motor se incluyen los referentes a la dinámica del mismo, siendo los fundamentales la masa de los pistones (mP, mD), el momento de inercia del volante (IV) y el coeficiente kfr del momento viscoso. 4. Aunque no son solicitados por el código en él están incluidas las propiedades de la sustancia de trabajo y las constantes físicas necesarias, que están embutidas como datos internos y que completan este grupo de datos térmicos y dinámicos del motor. Estos datos están recogidos en la Tabla 2.1. 31 Tabla 2.1. Constantes físicas. Constante Calor específico del gas (v=const.) Calor específico del gas (p=const.) Constante del gas Aceleración de la gravedad Unida d J/kg 718 K J/kg 1005 K J/kg 287 K 9,80 m/s2 Valor 5. En el bloque de condiciones iniciales, los elementos fundamentales resultan ser la velocidad angular con que arranca al motor (ωo), la temperatura inicial (ambiente) y la presión inicial (ambiente). 6. El bloque de parámetros para la simulación incluye dos elementos fundamentales, el intervalo de variación del ángulo de giro del motor (dθ) y el número de ciclos a realizar. Como se observa ambos están vinculados al tiempo a través de la velocidad angular, luego el primero influye sobre el dt en que se realizan los cálculos y el segundo sobre la duración del tiempo de trabajo del motor. 7. La ejecución se inicia con un cálculo inicial de todas las propiedades y masas en cada zona a partir de las condiciones iniciales suministradas. 8. Luego se realiza una secuencia recurrente de cálculos que se inicia con la determinación del ángulo de giro del volante θ (luego de ser incrementado), la posición de los pistones (xP y xD), los volúmenes en cada zona (VC y VE). Aún sin considerar variación de presiones, es decir, con las presiones del instante previo (pC y pE) se determina el flujo entre zonas (mI), entonces se calcula TE por medio del balance de energía en la zona caliente. En la zona fría se determina el flujo de fugas o infiltración (mII) y se halla TC por el balance de energía en esta zona. A partir del balance de masas, conocidas la masa en cada zona en el instante previo y el flujo de masa que se ha movido se actualiza la masa en cada zona (mC y mE). Conocidos V, m y T de cada zona, por medio de la ecuación de estado, se actualiza la presión al nuevo instante. Con las presiones y todas las variaciones de ángulos que han sufrido los diferentes elementos del motor en el intervalo evaluado, se determina la nueva 32 velocidad angular ω del motor. Con la ω y el desplazamiento angular prefijado dθ se calcula el incremento de tiempo dt y además se incrementa θ. Finalmente, se verifica si se ha alcanzado el número de ciclos fijados para los cálculos, si θ<θmax entonces se reinicia la secuencia descrita, si θ=θmax se concluye la secuencia y se ofrecen los resultados. Para evitar inestabilidades numéricas durante los procesos transitorios se encontró que el incremento de ángulo de giro (dθ) no debe exceder mayor que 0,02º, lo que garantiza que dt~10-7s. 2.10. Cálculo de las pérdidas de presión en el motor. Figura 2.9. Representación del modelo para calcular las pérdidas de presión. El área de paso del fluido de una cámara a otra en ausencia de regenerador es constituida por el anillo que circunda al desplazador y limitado por la pared de la cámara, cuya área es dada por: AC = π 4 ( De2 − Di2 ) 36 Perímetro interior de la sección mencionada anteriormente: P = πDi 37 33 Como el flujo pasa a través de un anillo con diámetro exterior e interior para los cálculos es necesario determinar el diámetro equivalente dado por la siguiente ecuación: 2 2 π 4 AC 4 4 ( De − Di ) Deq = D2 = = P πDi 38 Las pérdidas de presión en el movimiento del fluido se componen de tres partes, que son: ‐ pérdidas en estrechamiento brusco ‐ pérdidas en el canal (anillo) ‐ pérdidas por ensanchamiento brusco 2.10.1.- Pérdidas de presión por estrechamiento brusco. Los fenómenos que acompañan la contracción repentina de un flujo son calculados a continuación. Hay un salto notable que se le atribuye tanto al aumento en la velocidad y a la pérdida de la energía en la turbulencia: Figura 2.10. Análisis del flujo para estrechamiento brusco. El flujo a través del anillo se define como: • ∂V = V = AC Vest ∂t 39 La velocidad que alcanza el fluido en la zona de estrechamiento es: Vest = 1 ∂V AC ∂T 40 La variación de la presión producida por el paso del flujo a través del anillo es: Δp est =p ent −p est = 1 1 ∂V 2 (K · ) ·ρ c 2 AC ∂t 41 34 El coeficiente Kc depende del Deq y del Dexterior como se muestra en la Tabla 2.2 de donde se pudieran obtener el valor directamente. Tabla 2.2. Coeficiente Kc. Deq/Dext 0,0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1,0 Kc 0,50 0,45 0,42 0,39 0,36 0,33 0,28 0,22 0,15 0,06 0,00 Aunque haciendo una representación gráfica de dichos valores se puede formular la curva y obtener la siguiente ecuación: 0,6 y = -0,3182x 2 - 0,1627x + 0,48 R2 = 0,9942 0,5 Deq/Dex 0,4 0,3 0,2 0,1 0 0 0,2 0,4 0,6 0,8 1 1,2 Kc Figura 2.11. Gráfico de tendencia de la curva Deq vs Kc. 2 ⎛D ⎞ D K C = −0,318⎜⎜ e ⎟⎟ − 0,162 e + 0,48 D1 ⎝ D1 ⎠ 42 2.10.2.- Pérdidas de presión por ensanchamiento brusco. Las condiciones en una sección con ampliación repentina son indicadas a continuación. Hay un aumento en la variación de presión debido al decrecimiento en la velocidad, pero este aumento no es tan grande como pudieran ser las pérdidas de energía. Figura 2.12. Análisis del flujo para ensanchamiento brusco. 35 Aens ⟩⟩ Aest → V2 = 0 Quedando la ecuación: 1 ⎛ 1 ∂V Δp = ⎜ · ens 2 ⎜⎝ AC ∂t 2 ⎞ ⎟⎟ · ρ ⎠ 43 2.10.3.- Pérdidas de presión en el canal. Primeramente para determinar la variación de presión es necesario conocer el tipo de flujo que circula por el canal, para eso calculamos Reynold. R = e V ·D est eq 44 ν Para el caso que el régimen del flujo en el canal (anillo) es laminar, sería hasta Re=1190 ya que después comienza la transición a turbulento se decidió que: Para régimen laminar (Re<1190) → f = 64 Re Para régimen turbulento (Re>1190) → f = 0.316 ⋅ Re −0.25 Quedando la ecuación de variación de presión para régimen laminar de la siguiente forma: ν 1 64·ν Δp = ·ρ· f ·Vest2 = 1 ·ρ·Vest2 · = 32·ρ ·Vest 2 Deq 2 Vest · Deq Δp = 32 ρ ν Deq · 1 ∂V · AC ∂t 45 46 Para régimen turbulento: ⎛ Vest ⋅ Deq Δp = 1 ⋅ ρ ⋅ 0.316 ⋅ ⎜⎜ 2 ⎝ ν ⎞ ⎟⎟ ⎠ −0.25 ⋅ Vest2 47 36 Capítulo 3. Simulación del motor Stirling tipo γ. 3.1. Algoritmo de trabajo para la simulación del comportamiento del motor Stirling tipo gamma. Como resultado de la modelación del motor Stirling tipo gamma se pudo establecer un algoritmo de simulación que facilitara el trabajo. El algoritmo comienza con la lectura de los datos geométricos y térmicos mencionados a continuación. Datos geométricos. • Diámetro del pistón de trabajo. • Carrera del pistón de trabajo. • Diámetro del pistón desplazador. • Altura del pistón desplazador. • Altura del pistón de trabajo. • Altura de la cámara del desplazador. • Longitud del eje del desplazador. • Espacio muerto (bajo el pistón de trabajo) • Espacio muerto (bajo el desplazador) • Altura de la tapa al eje del motor. • Holgura entre cilindro y desplazador Datos térmicos • Coeficiente de transferencia de calor en el lado frío y caliente. • Temperatura del foco caliente. • Temperatura del foco frío. • Sustancia de trabajo del motor. • Presión de trabajo del motor. 37 Condiciones iniciales • Número de ciclos a simular. • Velocidad inicial de giro del motor. • Presión inicial del gas en el motor. • Temperatura inicial del gas en el motor. • Incremento del ángulo de giro. Datos geométricos y térmicos Condiciones iniciales Parámetros para la simulación Cálculo del estado inicial θ=θo+dθ , t=to+dt Cálculo xP, xD, VE, VC Flujo entre cámaras mI Balance de energía en zona de expansión TE Flujo de fugas o infiltración mII Balance de energía en zona de compresión TC Balance de masa en cada cámara mC, mE Actualización de presiones pC, pE (ec. de estado) Cálculo de nueva ω (dinámica del motor) dt=dθ/ω ; θ=θ i-1+ dθ Si θ<θmax No Resultados Figura 3.1 Modelo esquemático para la simulación. 38 Existen un grupo parámetros que no se establecen junto a las condiciones iniciales ya que internamente son determinados. Las condiciones iniciales definidas pueden ser establecidas por el usuario y otras que son fijadas como la posición angular del eje de inicio θ|t=0=0. Para los N volúmenes definidos en cada zona en las que se dividieron las regiones se calcula el volumen en ese instante de tiempo y aun con la temperatura del instante anterior, mediante la ecuación de estado del gas ideal se obtiene la presión en el motor. Para el volumen de control i = 1, aplicando la ley de la conservación de la energía se procede a calcular la temperatura inicial, además de la masa y el flujo que se obtienen mediante las ecuaciones de estado del gas ideal y el balance de masa, respectivamente. Este procedimiento se aplica incrementando el índice de los volúmenes de control, desde i = 2 hasta que el último analizado iguale al número máximo de volúmenes de control en que se dividió el motor (i = n). Cuando ya se tienen todas las incógnitas resueltas se recalculará la presión del sistema utilizando el volumen y la temperatura correspondientes a ese instante de tiempo mediante la ecuación de estado del gas ideal. Si cuando se recalcula la presión del sistema, la diferencia de la misma con respecto a la presión de partida en esa iteración, el valor obtenido es menor o igual que el índice de error máximo que admite tal diferencia (ε), entonces queda determinada la presión real del sistema. Cuando el tiempo analizado sea igual al tiempo máximo definido para el análisis del motor, entonces concluirá la simulación. 3.2. Estructura del programa de simulación. Basándonos en las herramientas del lenguaje de programación Microsoft Visual Basic 6.0 se procedió a realizar el programa de simulación del trabajo del motor Stirling tipo gamma. El listado de programación seguido para la simulación se encuentra reflejado en el Anexo 1 del trabajo. La ventana inicial brinda la posibilidad de conocer la historia, el funcionamiento y las ventajas de los motores Stirling. 39 Figura 3.2. Ventana inicial del simulador. La ventana de trabajo está dividida en cuatro secciones con sus diferentes variables de entrada que pueden ser modificadas por el usuario. 1. Datos geométricos del motor. 2. Datos térmicos. 3. Datos para la dinámica del motor. 4. Condiciones iniciales y datos de la simulación. 5. Resultados de la simulación. 6. Selección de los parámetros a graficar. 40 Figura 3.3. Ventana de trabajo del simulador. En las figuras 3.4, 3.5, 3.6 y 3.7 se puede observar la posibilidad de modificar los valores de las variables independientemente de la sección que sea. Figura 3.4. Zona de los datos geométricos del motor. 41 Figura 3.5. Zona de los datos térmicos del motor. Figura 3.6. Zona de los datos dinámicos del motor. Figura 3.7. Zona de las condiciones iniciales de simulación. Como se muestra en la figura 3.3 existe un botón con el nombre Simular. A continuación de la selección simular el programa comienza a procesar los datos y como resultado muestra los valores de los principales parámetros de interés, Figura 3.8. Figura 3.8. Resultados de la simulación. 42 Para realizar el análisis del comportamiento del motor según va variando el ángulo de giro el programa da la opción de graficar los resultados de la simulación en una de las zonas Figura 3.9. Figura 3.9. Selección de gráficos. Según los gráficos seleccionados aparecerán en la pantalla como se muestra en las siguientes imágenes. Figura 3.10. Diagrama presión vs volumen. 43 Figura 3.11. Diagrama de temperatura, revoluciones del motor vs ángulo de giro. Figura 3.12. Volumen vs ángulo de giro. Figura 3.13. Presión vs ángulo de giro. En los Anexos se encuentra la secuencia de comandos que se siguió en el programa. 44 Capítulo 4. Análisis de los parámetros del motor Striling tipo γ. En el departamento de eficiencia energética del CETER en el Instituto Superior Politécnico José Antonio Echeverría se construyó un motor Stirling tipo gamma sin regenerador el cual servirá de estudio para el siguiente análisis. Recopilando todos los datos de diseño y fabricación del motor se introdujeron en el simulador desarrollado en el capítulo anterior y se obtuvo lo siguiente: Dd (cm) Dp (cm) Dd/Dp 12,8 3 4,26 Coef. Transf. (W/m2K) 32 rpm 76 Rendim. (%) 0,67 Pot. (W) 0,07 Figura 4.1. Diagrama p vs. v del motor. El rendimiento de Carnot para este diferencial de temperatura es: Thot − Tcool 373 − 298 ⋅100 = ⋅100 = 20,1% 373 Thot De haber tenido el simulador antes de realizar la fabricación del motor se Rcarnot = podían haber mejorado los parámetros de entrega del motor. Ranurando las superficies de interiores de intercambio de temperatura, o sea, foco frío y caliente se podía aumentar el coeficiente de transferencia de calor hasta el doble existente. 45 Dd (cm) Dp (cm) Dd/Dp 12,8 3 4,26 Coef. Transf. (W/m2K) 64 Rendim. (%) 1,25 rpm 147 Pot. (W) 0,27 Figura 4.2. Diagrama p vs. V del motor mejorado. Como conclusión de este análisis se puede decir que el uso del simulador ahorraría tiempo y mejoraría las características de los motores. Aunque el motor mejoró su rendimiento aún sigue siendo bajo en comparación al de Carnot pero es normal para los motores Stirling tipo gamma sin regenerador. 4.1. Análisis del comportamiento del motor con la variación de los diámetros. Dejando los valores que trae el simulador por defecto se cambiarán algunos parámetros y valoraremos su influencia en el comportamiento del trabajo del motor. Ahora se procederá a variar el diámetro del pistón de trabajo. Dd (cm) Dp (cm) Dd/Dp 12,8 12,8 12,8 12,8 12,8 12,8 12,8 1 1.5 2 2.5 3 3.5 4 12.8 8.53 6.4 5.12 4.27 3.6 3.2 Coef. Transf. (W/m2K) 30 30 30 30 30 30 30 Holgura (mm) 3 3 3 3 3 3 3 rpm 57.3 66.1 72.6 45 38.4 - Rendim. (%) 0.33 0.44 0.59 0.30 0.16 - Pot. (W) 0.03 0.05 0.06 0.04 0.02 - 46 75 70 65 rpm 60 55 50 45 40 35 30 3 4 5 6 7 8 9 Dp/Dd Figura 4.3. Comportamiento de la velocidad del motor en función de la razón de diámetros. 0,7 0,6 0,5 0,4 Rendimiento % 0,3 Potencia W 0,2 0,1 0 3 4 5 6 7 8 9 Dd/Dp Figura 4.4. Comportamiento del rendimiento del motor en función de la razón de diámetros. Ahora se procederá a analizar el comportamiento del motor al variar el diámetro del desplazador. Dd (cm) Dp (cm) Dd/Dp 10 11 12 13 14 15 3 3 3 3 3 3 3.33 3.66 4 4.3 4.7 5 Coef. Transf. (W/m2K) 30 30 30 30 30 30 Holgura (mm) 3 3 3 3 3 3 rpm 51.7 52.7 42.6 31.9 24.3 Rendim. (%) 0.21 0.30 0.29 0.24 0.19 Pot. (W) 0.02 0.03 0.04 0.04 0.03 47 60 50 rpm 40 30 20 10 0 3 3,5 4 4,5 5 5,5 Dd/Dp Gráfico 4.5. Comportamiento de la velocidad del motor en función de la razón de diámetros. 0,35 0,3 0,25 0,2 Rendimiento % Potencia W 0,15 0,1 0,05 0 3 3,5 4 4,5 5 5,5 Dd/Dp Gráfico 4.6. Comportamiento del rendimiento del motor en función de la razón de diámetros. Del análisis se puede concluir que para motores pequeños la razón de diámetros que presentó mejores resultados en el trabajo del motor estuvo entre 4 y 5, dando como resultados los mejores rendimientos, potencia y rpm para esa configuración. 4.2. Análisis del comportamiento del motor con la variación del coeficiente de transferencia. Dejando fijos los valores que presenta el simulador por defecto se procederá a variar el coeficiente de transferencia. Dd (cm) Dp (cm) Dd/Dp Coef. Trans 12.8 12.8 3 3 4.3 4.3 30 35 Holgura (mm) 3 3 rpm 45 89.7 Rendim. (%) 0.30 0.72 Pot. (W) 0.04 0.09 48 12.8 12.8 12.8 12.8 12.8 3 3 3 3 3 4.3 4.3 4.3 4.3 4.3 40 45 50 55 60 3 3 3 3 3 104.5 115.5 125.4 134 141.7 0.82 0.91 1.01 1.10 1.19 0.12 0.14 0.18 0.21 0.24 1,4 1,2 1 0,8 Rendimiento % 0,6 Potencia W 0,4 0,2 0 0 20 40 60 80 Coef. Trans. W/m2K Gráfico 4.7. Comportamiento del rendimiento del motor en función de la razón de diámetros. 160 140 120 rpm 100 80 60 40 20 0 0 10 20 30 40 50 60 70 Coef. Trans. W/m2K Gráfico 4.8. Comportamiento de la velocidad del motor en función de la razón de diámetros. Las tres líneas que representan los factores analizados tienen pendiente positiva lo que indica que en la construcción de los motores mantener el coeficiente de transferencia de calor lo mas alto posible dará como resultado mejor desempeño en el trabajo del motor. 49 4.3. Comprobación de la simulación con un motor real. En el Centro de Estudios de Tecnologías Energéticas Renovables (CETER) de la CUJAE se fabricó un motor Stirling tipo gamma el cual se va ha utilizar para verificar el simulador desarrollado en los capítulos anteriores. Tabla 4.1. Dimensiones y masas de los elementos del motor. Elemento Magnitud Valor Diámetro dP 0,03m Pistón de potencia Altura hP 0,005m Masa mP 0,080kg Diámetro dD 0,128m Pistón desplazador Altura hD 0,01m Masa mD 0,060kg Diámetro D 0,13m Cámara del desplazador Altura H 0,02m Diámetro dV 0,15m Volante Momento de 9600g.cm2 inercia IV Radio r 0,01m Cigueñal Radio r1 0,005m Tabla 4.2. Otros parámetros necesarios para la simulación Parámetro Valor Coeficiente de transferencia entre el 33 W/m2K foco frío y el gas hC Coeficiente de transferencia entre el 33 W/m2K foco caliente y el gas hH Parámetro de pérdidas por fricción 6.10-5J.s/rad kfr Los datos medidos en la práctica del funcionamiento del motor fueron: Temperatura del foco frío 300 K Temperatura del foco caliente ~363 K Velocidad alcanzada por el motor 65 Presión de llenado del motor 101,3 kPa Resultados obtenidos de la simulación del motor: El parámetro de la velocidad alcanzada por el motor es el único con el cual se puede verificar la eficacia del simulador. Según el simulador el motor trabaja a 75,7 rpm. Por tanto el resultado del simulador se aproxima bastante al motor real. 50 Conclusiones De los resultados del trabajo se pueden extraer las siguientes conclusiones: 1. Con los principios básicos de la Termodinámica, Mecánica de los Fluidos, Transferencia de Calor se obtuvieron las ecuaciones de balance de masa y energía de cada uno de las zonas del motor. 2. Se completaron las ecuaciones de balance con la inclusión de las pérdidas de presión existentes en el motor. 3. Se obtuvieron las ecuaciones que caracterizan la dinámica del motor. 4. Haciendo uso del lenguaje de programación Visual Basic 6.0 y apoyándonos en el modelo matemático se logró simular el funcionamiento del motor Stirling tipo gamma. 5. La simulación demostró su importancia para mejorar los diseños. 51 Recomendaciones 1. Incluir en el modelo las pérdidas que se producen por conducción y convección a través del material empleado en la construcción del motor. 2. Incluir en la simulación la programación referente al funcionamiento del motor empleando un regenerador 52 Bibliografía 1. Bejan, A., Tsatsanoris, G., Moran, M. Thermal Design and Optimization. New York: Wiley, 1996. 2. Costea M, Petrescu S, Harman C. The efect of irreversibilities on solar Stirling engine cycle performance, Energy Conversion & Management, v. 40, 1723-1731, 1999. 3. Costea M, Petrescu S, Stanescu G, Danescu R. Thermal and dimensional optimization of a solar Stirling engine. In: Proc. of FLOWERS'94, Florence, Italy, 1994. p. 1075-82. 4. González Bayón, J.J, Efecto del espacio muerto e irreversibilidades del regenerador sobre el comportamiento del ciclo de un motor Stirling, CIER 2009, Habana, Cuba. 5. Kolin, I. Recent developments of the flat plate Stirling engine. In Proceedings of the 21st Intersociety Energy Conversion Engineering Conference, paper 869113, San Diego, California, 25–29 August, 1986. 6. Kongtragool, B., Wongwises, S. Thermodynamic analysis of a Stirling engine including dead volumes of hot space, cold space and regenerator. Renewable Energy, v. 31, p.345-359, 2006. 7. Martini,W. R. Stirling engine design manual, 2004 (University Press of the Pacific, Honolulu, Hawaii). 8. Martaj, N., Grosu, L. Exergetical analysis and design optimization of the Stirling engine. International Journal of Exergy, v. 3(1), p. 45–66, 2006. 9. Organ, A. J. The regenerator and the Stirling engine, 1997 (JohnWiley and Sons, New York). 10. Rizzo JG. The Stirling engine manual. Somerset: Camden miniature steam services, 1997. 11. Stirling,R. Heat economiser. UK pat. 4081, 1816. 12. Timoumi, Y., Tlili, I., Ben Nasrallah, S. Performance optimization of Stirling engines. Renewable Energy, v. 33, p.2134-2144, 2008. 53 13. Tlili, I., Timoumi, Y., Nasrallah, S.B. Thermodynamic analysis of the Stirling heat engine with regenerative losses and internal irreversibilities. International Journal of Engine Research, v. 9, p. 45-56, 2008. 14. http://www.physics.sfasu.edu/astro/courses/egr112/StirlingEngine/stirling.html 15. http://www.worldlingo.com/ma/enwiki/es/Stirling_engine (12/05/2011) 16. http://mstirling.wordpress.com/ (12/05/2011) 17. http://perso.gratisweb.com/andressanzol/index.htm (16/05/2011) 18. http://personales.able.es/jgros/tipos.htm(16/05/2011) 19. http://personales.able.es/jgros/bancode.htm(16/05/2011) 20. http://www.nuevastecnologiasdigital.com/camarasdevideodigital.tecnologiacelulares/el-sorprendente-motor-stirling-de-infinia-energia-solar.termoelectrica/ (16/05/2011) 21. http://www.iesleonardodavinci.es I.E.S. Leonardo Da Vinci. Avda. Guadarrama, nº42 - 28220 Majadahonda -Madrid-Tel.: 91 638 74 23 - Fax: 91 638 75 13 (01/06/2011) 54 Anexos 'Flujo entre lado de expansión y de compresión If i > 2 Then Call Coefricc ElseIf i <= 2 Then Flujo(i) = kEC * (pE(i - 1) - pC(i - 1)) End If 'Flujo entre lado de compresión y el ambiente (fugas o succión) If i > 2 Then Call Coefricc1 ElseIf i <= 2 Then Flujoext(i) = kAC * (pA - pC(i - 1)) End If Sub Coefricc() 'Calculo del diametro equivalente (Dequi) Dequi = (Dcamaradeldesplazador ^ 2 - DD ^ 2) / DD 'Cálculo de volumen específico If pC(i - 1) > pE(i - 1) Then 'se mueve para arriba vesp = Ru * TC(i - 1) / pC(i - 1) Else vesp = Ru * TE(i - 1) / pE(i - 1) End If If Flujo(i - 1) < 0 Then velo = -(4 * Flujo(i - 1) * vesp) / (3.14159 * Dequi ^ 2) Else velo = 4 * Flujo(i - 1) * vesp / (3.14159 * Dequi ^ 2) End If 'Calculo de Reynolds en el anillo Re = Dequi * velo / Niu 'Niu viscosidad cinemática(m2/s) 'Calculo del coeficiente de fricción para laminar If Re <= 1190 And Re > 0 Then ffric = 64 / Re ElseIf Re > 1190 Then ffric = 0.316 * Re ^ -0.25 End If 'Flujo entre lado de expansión y de compresión (arreglo) If pC(i - 1) > pE(i - 1) Then 'se mueve para arriba Flujo(i) = -((3.14159 / 4) * (Dequi ^ 2) * ((2 / (ffric) * vesp) ^ 0.5 * (Dequi / hD) ^ 1 / 2)) * (pC(i - 1) - pE(i - 1)) ^ (1 / 2) ElseIf pC(i - 1) < pE(i - 1) Then 55 Flujo(i) = ((3.14159 / 4) * (Dequi ^ 2) * ((2 / (ffric) * vesp) ^ 0.5 * (Dequi / hD) ^ 1 / 2)) * (pE(i - 1) - pC(i - 1)) ^ (1 / 2) End If End Sub Sub Coefricc1() 'Calculo del diametro equivalente (Dequi1) Dequi1 = ((Deje + 0.0001) ^ 2 - Deje ^ 2) / Deje 'Calculo de Reynolds en el anillo 'Cálculo de volumen específico If pC(i - 1) > pC(0) Then 'se mueve para arriba vesp = Ru * TC(i - 1) / pC(i - 1) Else vesp = Ru * TA / pC(0) End If If Flujoext(i - 1) < 0 Then velo = -(4 * Flujoext(i - 1)) * vesp / (3.14159 * Dequi1 ^ 2) Else velo = 4 * Flujoext(i - 1) * vesp / (3.14159 * Dequi1 ^ 2) End If Re = Dequi1 * velo / Niu 'Niu viscosidad cinemática(m2/s) If Re > 0 And Re <= 1190 Then 'Calculo del coeficiente de fricción para laminar ffric = 64 / Re ElseIf Re > 1190 Then ffric = 0.316 * Re ^ -0.25 End If 'Flujo entre lado de expansión y de compresión (arreglo) If pC(i - 1) > pC(0) Then 'se mueve para arriba Flujoext(i) = -((3.14159 / 4) * (Dequi1 ^ 2) * ((2 / (ffric) * vesp) ^ 0.5) * (Dequi1 / Lcileje) ^ 1 / 2) * (pC(i - 1) - pC(0)) ^ (1 / 2) ElseIf pC(i - 1) < pC(0) Then Flujoext(i) = ((3.14159 / 4) * (Dequi1 ^ 2) * ((2 / (ffric) * vesp) ^ 0.5) * (Dequi1 / Lcileje) ^ 1 / 2) * (pC(0) - pC(i - 1)) ^ (1 / 2) End If End Sub 56