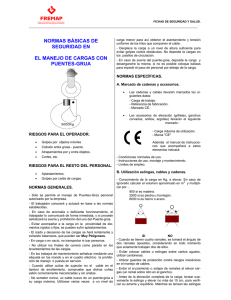

MANUAL NORMAS PARA EL MONTAJE DE RIGGING EVENTOS P á g i n a I | 32 NORMAS PARA EL MONTAJE DE RIGGING EN EVENTOS PRELIMINARES Se trata de regular aquellas condiciones que deben cumplirse para cualquier evento en el que se vayan a colgar, bien suspendidos de la estructura de la instalación: Pabellón de Cristal, Madrid Arena, Caja Mágica, Nave 16 de Matadero, Circo Price, Sala Polivalente de Palacio Municipal de Congresos,… bien de los trusses propios y que son equipamiento fijo de dicha instalación, como es el caso del Auditorio A del Palacio Municipal de Congresos. Pretendiendo con ello garantizar la seguridad de las personas y las instalaciones tanto en la fase de montaje, evento como desmontaje. 1. CONDICIONES DE INSTALACION DE DICHOS ELEMENTOS DE CUELGUE Los organizadores y empresas montadoras podrán colgar elementos de aquellas estructuras indicadas en el punto anterior, según la petición realizada por parte de dichas empresas a Madrid Destino. Todo elemento de cuelgue deberá cumplir con las características que se determinen, siguiendo las especificaciones de las Normas de Montaje y Planos de la Instalación concreta, así como del resto de salvaguardas que se acompañan en el presente documento. Los elementos o estructuras que se cuelguen se diseñaran para guardar en todo momento la seguridad de las personas y estructuras de los Edificios, quedando requeridas a las indicaciones que se detallan: - Los coeficientes de seguridad de las estructuras de las instalaciones, sometidos a las cargas que les transmiten los elementos suspendidos, serán superiores a los establecidos en los diferentes manuales de las instalaciones. - Los coeficientes de seguridad de los elementos suspendidos serán superiores a los establecidos, ya sean estructurales, medios de elevación o simplemente decorativos. - Los materiales a utilizar serán de buena calidad, estarán en buen estado de conservación, en todos aquellos casos que la normativa lo precise estarán homologados. Y cumplirán lo que más adelante, en el punto: Contenido mínimo de los proyectos de cuelgue se indica. - En caso de utilizar cables de acero, su diámetro mínimo será de 6 mm. Ver anexo de las presentes normas sobre cables, NTP 155 del Instituto de Seguridad e Higiene en el Trabajo. - Las estructuras irán provistas de un sistema de seguridad (safety point) compuesto por cables de acero sin tensión en número suficiente para soportar la carga en caso de rotura de los principales. Estos elementos se instalarán en toda estructura o elemento colgado, inmediatamente después se su izado. La disposición de los cables de seguridad será tal que en su estado final no estén sometidos a tensión, para lo que su longitud en relación a la holgura sea menos de 10 cms. Para que un safety trabaje con garantías debe tensarse lo máximo posible para evitar que en caso de fallo del sistema principal, la carga recorra mucha distancia y acumule energía con el resultado de generar una carga de choque mucho mayor al peso inicial de la carga. Más de 5-10 centímetros no es una opción segura. Safety point mal instalado - Todo elemento suspendido de un truss o estructura (focos, peas de sonido, motores,…) dispondrán de un sistema de seguridad compuesto por cableado de acero. - Siempre se colgará de aquellos elementos que se indique a los montadores por personal de Madrid Destino. Como nudos de la estructura, puntos preparados específicamente para dichos cuelgues, bolas de las estructuras espaciales,… P á g i n a II | 32 Ej: Cuelgues de nudo de cercha Ej: Cuelgues de nudo de anillo Madrid Arena Opción 1 Opción 2 Opción 3 Ej: Cuelgues de bolas en estructura espacial - Caso de existir cables colgados de dos puntos, el ángulo que formen, nunca será superior a los 90º. - Las eslingas a colocar serán siempre de acero. Ver anexos UNE sobre eslingas. - Ver Anexo 3 sobre malas prácticas. 2. SOLICITUD PARA AUTORIZACION DE CUELGUES ESTRUCTURAS EN LAS INSTALACIONES Los organizadores que deseen colgar algún elemento de los puntos de cuelgue que existen en las distintas instalaciones, o bien, de los trusses existentes en Palacio Municipal seguirán en el siguiente protocolo: - Se remitirá un plano en planta al Departamento de Producción de Madrid Destino con la situación y altura de cada uno de los puntos solicitados. - Remitiendo igualmente un proyecto de cuelgues al Departamento de Viabilidad Técnica de Madrid Destino con el contenido indicado en el punto: Contenido mínimo de los proyectos de cuelgue de este documento. Dicho proyecto o certificado, firmado por técnico competente y que atenderá a las resistencias y estabilidad de las estructuras, será igualmente, supervisado “in situ” por el mismo como comprobación que aquello que figura en su certificado es lo que en realidad se cuelga. - La fecha límite para la entrega de esta documentación es de 7 días antes del inicio del montaje del evento. - Caso de no cumplirse los estándares que aparecen en las presentes normas, se comunicará por parte de Viabilidad Técnica de Madrid Destino aquellas correcciones que debe experimentar la documentación remitida para que pueda procederse al citado montaje, siempre, sobre que la misma aparezca formalmente completa y nunca técnicamente, cuya responsabilidad será de la parte de los redactores del certificado. P á g i n a III | 32 3. CONTENIDO MÍNIMO DE LOS PROYECTOS DE CUELGUE Según el tipo de instalación, la documentación mínima a aportar será la que se relaciona: a. Cuelgues de la estructura de la instalación Cuando de la estructura de la instalación se cuelga el sistema de pre-rigging y rigging (trusses, eslingas motores, trocolas, cableados,…), elementos externos a la propia instalación, que posteriormente soportará los equipos de iluminación sonido y resto de elementos que servirán al evento. - Memoria explicativa de la instalación a realizar. - Descripción de los puntos de los que se colgará o bien las cargas que se transmitirán a dichos puntos de cuelgue, con los pesos resultantes en los citados puntos de la totalidad de los elementos que formen parte de los cuelgues: focos, peas de sonido, pantallas, motores, peso propio de los trusses, cableados,… - Croquis de los elementos que conforman dicho montaje y su situación. - Relación de los materiales con su misión estructural a emplear. - Certificados de homologación de dichos materiales. - Descripción del sistema de seguridad a disponer duplicando la capacidad inicial. - Certificado de técnico competente sobre resistencia y estabilidad de los elementos colgados, así como de la no superación de los límites establecidos en cada caso para las estructuras de las que cuelguen y por fin viabilidad de los citados cuelgues. b. Cuelgues de los trusses de la instalación Cuando de los trusses propios de la instalación se cuelgan los equipos de iluminación, sonido, pantallas,…que servirán al evento. - Memoria explicativa de la instalación a realizar. - Descripción de las cargas que asumirá cada tramo de truss, entre dos motores, puntuales en el caso de elementos como peas de sonido u otros elementos de importancia en el peso y lineales para elementos como focos de iluminación o pantallas. - Croquis de los elementos que conforman dicho montaje y su situación. - Certificados de homologación de dichos materiales. - Descripción del sistema de seguridad a disponer duplicando la capacidad inicial. - Certificado de técnico competente sobre resistencia y estabilidad de los elementos colgados, así como de la no superación de los límites establecidos en cada caso para las estructuras de las que cuelguen y por fin viabilidad de los citados cuelgues. - Ver anexo 1 sobre cuelgues de trusses. P á g i n a IV | 32 4. NORMATIVA DE OBLIGADO CUMPLIMIENTO Conformidad con la directiva de máquinas R.D. 1644 en cuanto a declaraciones de conformidad y el cumplimiento del R.D. 1215 en cuanto a la inspección anual de los materiales de elevación. R.D. de Equipos de Trabajo 1215/1997 de 18 de julio. Real Decreto de Trabajos en Altura 2177/2004 de 12 de noviembre. Reales Decretos de Equipos de Protección Individual 773/1997 de 30 de mayo y 1407/1992 de 20 de noviembre. NOTAS TECNICAS DE PREVENCION o UNE EN 13414. Eslingas de cables de acero. Seguridad. En ANEXO de este documento. o UNE EN 1677. Serie de normas para accesorios de eslingas. Seguridad. o UNE EN 12385: 2003. Cables de acero. Seguridad. En ANEXO de este documento. o UNE EN 13411: 2002. Terminales de cables de acero. Seguridad. o NTP 167: Aparejos, cabrias y garruchas o NTP 78: Aparejos manuales o NTP 202: Sobre riesgo de caídas de personal a distinto nivel. o NTP 264: Aparatos de tracción mediante cables o NTP 634: plataformas elevadoras móviles de personal. o NTP 682, 683 y 684 sobre seguridad en trabajos verticales. CTE. Código técnico de la edificación. 5. CARGAS MAXIMAS ADMISIBLES Madrid Destino deberá facilitar a los organizadores de los eventos o a los montadores de las estructuras de rigging la siguiente documentación: o Planos en autocad de los puntos de cuelgue de las distintas estructuras. o Cargas que soportan las distintas estructuras de las instalaciones. o Manual de Montaje de Rigging. P á g i n a V | 32 ANEXO 1 NORMAS PARA EL MONTAJE EN TRUSSES P á g i n a VI | 32 P á g i n a VII | 32 P á g i n a VIII | 32 P á g i n a IX | 32 P á g i n a X | 32 P á g i n a XI | 32 ANEXO 2 UNE EN 13414: 2004. ESLINGAS DE CABLES DE ACERO. Seguridad P á g i n a XII | 32 P á g i n a XIII | 32 P á g i n a XIV | 32 P á g i n a XV | 32 P á g i n a XVI | 32 P á g i n a XVII | 32 P á g i n a XVIII | 32 P á g i n a XIX | 32 UNE EN 12385: 2003. CABLES DE ACERO. Seguridad. P á g i n a XX | 32 P á g i n a XXI | 32 P á g i n a XXII | 32 P á g i n a XXIII | 32 P á g i n a XXIV | 32 Cables de seguridad (Fuente Afial. Pablo Moreno) Son de obligado uso siempre que se quiera colgar un aparato. Los cables de seguridad que usamos para los focos, proyectores, etc. deben estar construidos de manera que puedan soportar el peso del foco más la carga de choque que va a tener que soportarlo en caso de caída. Si no les dejamos una longitud excesiva, unos 10 cms. de caída ya que tanto el truss como el foco sufrirán cargas no deseables. Los cables de seguridad deben tener una carga de trabajo marcada, a no ser que vengan de fábrica con el foco. Es muy conveniente que el mosquetón no pueda girar alrededor del cable y así en caso de caída nunca trabaje en posiciones en las que pierda carga de trabajo. También debería tener un cierre de seguridad como por ejemplo el típico cierre de rosca. Todos los elementos individuales de un foco susceptible de caerse deberán estar asegurados por el mismo cable de seguridad u otro cable, como por ejemplo los porta filtros o las viseras. Como guía se dan unos diámetros de cable y su W.L.L. con terminación de casquillos y nuevos. No se incluye el mosquetón (también con marcaje W.L.L.) y ésta deberá ser como mínimo igual a la del cable: * 2 mm 35-40 Kg * 3 mm 80-90 Kg * 4 mm 150-160 Kg Para el chequeo pre-uso de un cable de seguridad de acero debemos fijarnos en desgastes, deformaciones, fisuras, corrosión, signos de movimiento u otros daños en las terminaciones, alambreo o cordones rotos o cortados, retorcimientos, decoloración debida al calor, apertura del alma, marcado inexistente o ilegible. P á g i n a XXV | 32 GRILLETES (Fuente Afial. Pablo Moreno) - También mal llamados perrillos. Los grilletes, como ocurre con los perrillos, tienen dos versiones: los de uso general y los de elevación. - Los que encontramos en ferreterías, casi siempre son grilletes para uso general, no para elevación. NO SE DEBEN USAR PARA COLGAR NADA. - A continuación, en imágenes. Se presentan dos tipos de grilletes y las formas favorables para una correcta utilización de los mismos. Grilletes rectos, legal (izquierda) e Ilegal (derecha) Grillete de lira Mal uso de grillete recto, sólo trabaja Con fuerzas perpendiculares al perno Buen uso del grillete recto Mal uso de grilletes de lira, no trabaja Con fuerzas anguladas en el perno Buen uso del grillete de lira P á g i n a XXVI | 32 Los grilletes de elevación se compran en fabricantes y distribuidores de material de elevación (cables, eslingas de cadenas, grilletes, anillas) y se diferencian muy fácilmente de los otros: Los de uso general vienen cromados, son muy brillantes y pulidos, los de elevación son más mates y rugosos. Los de elevación llevan el marcado como se ha explicado al principio y los de uso general no. En los grilletes de elevación el perno es de mayor diámetro que el cuerpo, en los de uso general es de igual o inferior diámetro. Por su forma pueden ser rectos o de lira. Los rectos solo pueden trabajar en línea, las fuerzas deben ser aplicadas perpendicularmente al perno. Los de lira, en el cuerpo, se pueden cargar con fuerzas angulares siguiendo las indicaciones del fabricante, en general con ángulo total de 90º, en el cuerpo, la W.L.L. será del 100%. Nunca se debe cargar en ángulo en la parte del perno. Por tipo de perno pueden ser: 1. De bulón de aleta de seguridad. No utilizar. 2. De perno roscado. El más utilizado en la industria del rigging y el más apropiado para la mayoría de los usos que de ellos se hacen. El perno debe estar enroscado completamente pero sin “sobre apriete” ya que si una vez roscado completamente se aprieta, en el desmontaje no se puede desenroscar sin ayuda de herramientas. Tampoco se deben pasar cables o cuerdas por el perno como si fuese una polea ya que en uno de los sentidos el perno tenderá a apretarse pero en el otro podría llegar a desenroscar con la consiguiente caída de la carga. 3. De perno, tuerca y pasador de aleta. Se utilizan algunas veces para instalaciones permanentes o de larga duración, para su montaje/desmontaje diario, como suele ser habitual en la industria del rigging, es muy engorroso debido a la cantidad de piezas que hay que manejar, sobre todo cuando se trabaja en altura. Se le puede pasar una cuerda o cable como si fuese una polea. Atendiendo a su seguridad los hay de dos tipos: a. Los normales tienen un factor de seguridad de 4:1. b. Los de grado 6 tienen un factor de seguridad de 6:1. Para el chequeo pre-uso de un grillete deberemos fijarnos en rosca dañada en el pasador o en cuerpo, pasador incorrecto, deformación del cuerpo o el pasador, desgaste, mellas, hendiduras, grietas, corrosión, marcado ilegible. P á g i n a XXVII | 32 ANILLAS (Fuente Afial. Pablo Moreno) Las anillas o eslabón maestro se usan en elevación para hacer transiciones de elementos pequeños a grandes. Ej: Conectar una cadena de 2T a un gancho de una grúa de 50T. Esta unión no sería posible sin el uso de anillas. Se utilizan mucho para hacer Vs de tres brazos. En sonido se utilizan mucho para ganarle altura al motor y que la bolsa que no les tape los primeros agudos de los Line Array. Anilla Se pueden encontrar de varias formas, grados y CMU. Por su forma son: Redondas: no muy buena resistencia a la fatiga del metal, en general de poca polivalencia. Ovaladas: con dos paredes paralelas, trabajan bien en muchas de situaciones, las más polivalentes. Pera: se acomodan muy bien en situaciones de cargas triaxiales y debido a esto con menos diámetro dan la misma W.L.L. que las ovaladas, pero no son tan polivalentes. Las anillas deben tener un factor de seguridad de 4:1. Para el chequeo pre-uso de una anilla deberemos fijarnos en desgaste, deformación, grietas, corrosión, decoloración debido al calor, marcaje ilegible o inexistente. GARRAS y GRAPAS Deben ir marcadas con CE y la W.L.L. No uses este tipo de accesorios si no viene la carga W.L.L. que puede aguantar, solo úsalos como elemento de trincaje. Varios tipos de gradas Una excepción a este marcado es cuando las garras vienen con un foco y éste tiene toda su documentación, ya que no sería un accesorio de elevación y suspensión sino una parte del equipo como es el foco. No se deben apretar mucho los tornillos, lejos de hacerlas más seguras las debilita por someter el tornillo a una torsión. Todo tornillo tiene su par de apriete y sobrepasarlo lo debilita. Fabricadas con factos de seguridad 4:1. Para el chequeo pre-uso de una grapa deberemos fijarnos en el desgaste, deformación, grietas, corrosión, decoloración debido al calor, marcaje ilegible o inexistente. P á g i n a XXVIII | 32 TRUSSES (Fuente Afial. Pablo Moreno) Están formados por los tubos principales que normalmente son de 50 mm de diámetro y un espesor de pared entre 2 y 5 mm y van en los extremos de la figura geométrica que tiene (escalera, triángulo, cuadrado o rectángulo). Los tubos de diagonalización, que suelen ser de 20-30 mm de diámetro y 2-3 mm de espesor de pared, y los tubos de final de tramo son de 50 mm o de 30 mm. Todos ellos unidos mediante soldaduras que representan unos de los factores más importantes para la capacidad de carga final del truss junto con el sistema de conexión. Truss En los extremos de los tramos del truss está el sistema de conexión que nos permite hacer longitudes diferentes según necesitemos en cada evento. Existen varios tipos de sistemas pero en la actualidad se usan básicamente dos: el de horquillas y el cónico. Ambos tienen sus ventajas e inconvenientes pero son dos buenos sistemas ya que dan una capacidad de carga muy buena y no necesitan muchas partes, normalmente un bulón, un pasador de R y un martillo. No utilizar nunca martillos metálicos para golpear los bulones, utilizar siempre martillos de nailon o cobre para este fin. Cuando un bulón cónico entra hasta el final habrá que revisar el sistema de conexión para su cambio, y cuando un bulón recto le falta la corona del final o partes de ella debido al uso de martillos metálicos, debe desecharse. Para el correcto uso de un truss se necesita comprender las cargas máximas admisibles, según tabla de cargas dadas por el fabricante y los factores que afectan a estos valores reduciéndolos en mayor o menor medida. Ejemplo de tabla: Tabla de cargas P á g i n a XXIX | 32 Donde: vano o span: longitud comprendida entre dos apoyos, los apoyos pueden ser dos motores, dos patas, dos vigas sobre las que se apoye un truss, etc., un truss que tenga 10 metros de largo pero que los motores estén puestos a 1 metro de cada extremo tendrá un vano de 8 metros (distancia comprendida entre motores y un tramos de voladizo de 1 metros por cada lado. carga uniformemente distribuida UDL: puede venir dada en kilos/metro o el total de kilos para ese vano o de las dos formas, dependiendo del fabricante. flecha: es la deflexión esperada para ese vano con la máxima UDL, viene expresada en milímetros. No superar en ningún momento la indicada por fabricante. carga puntual en el centro CPL: una sola carga en el centro del vano. A partir de 100 Kgs. De aparato será carga puntual. flecha: deflexión esperada para el vano con la máxima carga CPL o TPL o QPL o FPL. carga a tercios TPL: son dos cargas que dividen el vano en tres partes iguales. El valor expresado en la tabla es para una carga con lo cual el total de las dos cargas sería ese valor multiplicado por dos, expresadas en kilos. carga a cuartos QPL: son tres cargas que dividen el vano en cuatro partes iguales, el valor expresado en la tabla es para una carga con lo cual el total de las tres cargas sería ese valor multiplicado por tres, viene expresado en kilos. carga a quintos FPL: son cuatro cargas que dividen el vano en cinco partes iguales, el valor expresado en la tabla es para una carga con lo cual el total de las cuatro cargas sería ese valor multiplicado por cuatro, expresado en kilos. peso propio del vano: es lo que pesa ese vano de truss expresado en kilos. Estas cargas son máximas y excluyentes de cualquier otro tipo de carga. Por ejemplo si para el vano de 10 metros, de la tabla anterior, ponemos 1.489,9 Kg no podemos poner nada de carga de los tipos UDL, TPL, QPL o TPL. Con cargas mezcladas vamos a ver lo que pasaría: No podemos sumar kilos de distintos tipos de cargas ya que cada uno actúa de manera diferente sobre el truss, de ahí la diferencia de kilos que tenemos entre los distintos tipos de cargas, la más favorable es la UDL, por eso tiene la mayor cantidad de kilos aplicables, las más desfavorable es la CPL, de ahí que puedan aplicar menos kilos. Lo que debemos hacer es sumar los porcentajes relativos de cada tipo de carga a su máximo de la tabla. Ejemplo: Con un vano de 10 metros y una carga UDL de 745 Kg, ésta sería el 25% del máximo de carga UDL de la tabla (2.980 Kg), si además tenemos una carga CPL de 1.117,42 Kg tendríamos el 75% del máximo de carga CPL de la tabla (1.489,9 Kg), al sumar los dos porcentajes nos dará el 100% de capacidad de carga. Por tanto aquí no se deberá poner nada más de carga. P á g i n a XXX | 32 Para que las tablas de carga se puedan aplicar al 100% el sistema de eslingado debe ser de manera que no haya que reducir la tabla de carga dada por el fabricante, para ello deberemos de seguir los siguientes pasos: Tipos de eslingado y reducción de carga en su caso El eslingado debe hacerse en el final de un tramo, que es la parte más fuerte. El método de eslingado elegido debe de agarrar todos los tubos principales con vueltas. El ángulo formado por los extremos de las eslingas debe ser igual o menos de 90%. En caso de usar sistemas lifting point consultar con el fabricante el lugar de colocación y el porcentaje de carga que hay que reducir, si procede. Si subimos a un truss en altura debemos tener en cuenta la posible caída y la carga generada por esta. Por ejemplo la carga generada por una caída puede llegar a los 600 Kg. Para el chequeo pre-uso de un truss debemos fijarnos en agujeros, fisuras, deformaciones, decoloración debida al calor, falta de espesor en las paredes, sobre todo en los cordones principales que son los que arrastramos (mala práctica) al subirlos al escenario y remontarlos en los camiones y naves, grietas en las soldaduras, partes rotas o perdidas. P á g i n a XXXI | 32 ANEXO 5 (Fuente Rock & Rigging) Ejemplos de malas prácticas ¡Estará prohibida cualquiera de las situaciones que se describen a continuación! 1. En el rigging con relación al trabajo en altura No anclarse estando en altura. No usar disipador de energía en el sistema anticaídas. No usar las dos manos para poner a punto, usando una mano, o un bazo, para agarrarnos. No usar doble anclaje para pasar un fraccionamiento de una línea de vida horizontal. Usar el truss como línea de vida. Usar sistemas de posicionamiento con factores de caída cercanos al 2. Usar de manera inadecuada los sistemas anticaídas de doble anclaje conectando los dos mosquetones uno con el otro alrededor de un elemento, trabajando en palanca en caso de caída. Usar cadenetas, sin la adecuada UNE-EN (Daisy chain) como sistema de anclaje o anticaídas. Uso de mosquetones de escalada, algunos sin seguro, sin homologación para trabajos verticales. No usar casco, tanto en altura como en suelo, o no llevarlo con el barboquejo puesto, pintarlo o ponerlo pegatinas. No usar calzado de seguridad con puntera de protección y suela antideslizante. No usar guantes o usar inapropiados para el trabajo que realizamos. Manejar plataformas elevadoras o carretillas sin la formación adecuada, No usar el código de señales estándar. No avisar a nuestros compañeros de que están realizando una maniobra o alguna técnica de manera ilegal y/p peligrosa. 2. En el rigging con relación al uso de los equipos de trabajo Grilletes trabajando en posiciones erróneas. Grilletes tipo U trabajando con tensiones en línea. Grilletes no homologados para la elevación y suspensión de cargas. Grilletes roscados parcialmente. Eslingado de cargas, sobre todo trusses, de manera incorrecta, a veces peligrosa. Uso de eslingas textiles en condiciones de altas temperaturas. Uso de cables que deberían haberse desechados. Basket con radios de giro que provocan una pérdida de resistencia mayor del 50% de su capacidad de carga nominal. Sacos puestos de manera que no cumplen su función de proteger al acero del radio de giro que provoca la viga. Basket anclados a lugares de las vigas no autorizadas en recinto. Caída de material desde altura. Varios puntos de anclaje sobrecargándolo. Desconocimiento de las tensiones horizontales creadas por los puntos. Uso de motores sin las revisiones establecidas por el fabricante. Uso de accesorios de rigging sin las revisiones necesarias. Uso de controles de motores sin parada de emergencia. Basket sobre basket, en el mismo anclaje, sin protección entre aceros. Basket con un solo grillete que en el desmontaje se ha de quitar desde arriba. Personal poco o nada experimentado poniendo puntos sin supervisión alguna. P á g i n a XXXII | 32