MANUAL LABORATORIO CONTROL DE CALIDAD

Anuncio

1

ININ 4078

TEMA 1. HERRAMIENTAS PARA EL CONTROL DE CALIDAD

Dentro del control de calidad existen siete herramientas básicas:

Diagramas de Flujo

Hojas de Registro

Diagramas de pareto

Histogramas

Diagramas de causa – efecto

Diagramas de Dispersión

Gráficos de control

La combinación de éstas proporciona una metodología práctica y sencilla para la solución efectiva

de problemas, el mejoramiento de procesos, el establecimiento de controles en las operaciones del

proceso.

A continuación se presenta una breve descripción de cada una de estas herramientas, su uso y la

metodología si aplica, para trabajarlas en software como MINITAB® y MATLAB®.

1.1

DIAGRAMAS DE FLUJO

Son la representación gráfica de los pasos de un proceso, y se realizan para entender

mejor al mismo.

Representan la forma más tradicional para especificar los detalles de un proceso.

Se utilizan principalmente en programación, economía y procesos industriales.

Ayuda a identificar puntos críticos del proceso.

Identificar áreas de mejoras.

Identificar potenciales fuentes de problemas.

Pueden ser usados para adiestramientos.

Estos diagramas utilizan una serie de simbolos con significados especiales.

David R. González Barreto

Victoria E. Bastidas Guzmán

HERRAMIENTAS PARA EL

CONTROL DE CALIDAD

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

2

ININ 4078

Simbolos utilizados en los Diagramas de Flujo

FLECHA. Indica el sentido y trayectoria del proceso.

RECTANGULO. Se usa para representar un evento o

proceso determinado.

RECTANGULO REDONDEADO. Se usa para

representar un evento que ocurre de forma automática

y del cuál generalmente se sigue una secuencia determinada.

ROMBO. Se utiliza para representar una condición.

CIRCULO. Representa un punto de conexión entre procesos.

1.2

HOJAS DE REGISTRO

Mecanismo sencillo para recolectar datos.

Se utilizan para :

Organizar la información por categorías.

Señalar el número de veces que un valor particular ocurre.

Puede recolectar información particular de una estación.

Ayuda al operador a identificar problemas.

Usualmente son utilizados para la construcción de Cuadros de Pareto

Las hojas de registro se diseñan de acuerdo a las características propias del proceso evaluado, no

tienen un esquema fijo, ya que deben contener la información requerida de acuerdo a cada caso

especifico.

Un ejemplo de una hoja de registro típica se presenta a continuación:

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

1.3

3

ININ 4078

DIAGRAMAS DE PARETO

Constituye un método de análisis sencillo y gráfico, que permite discriminar entre las

causas más importantes de un problema (pocos y vitales) y las que lo son menos

(muchos y triviales).

La regla del 80-20: “El 80% de los problemas son causados por un 20% de potenciales

fuentes”.

VENTAJAS

Ayuda a concentrarse en las causas que tendrán mayor impacto en caso de ser

resueltas.

Proporciona una visión simple y rápida de la importancia relativa de los problemas.

Ayuda a evitar que se empeoren algunas causas al tratar de solucionar otras o ser

resueltas.

Su formato altamente visible proporciona un incentivo para seguir luchando por más

mejoras.

Ejemplo

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

4

ININ 4078

Para enseñar el uso de esta herramienta utilizando MINITAB®, se usará el caso de una compañía

de Internet que ofrece cierta gama de productos por medio de su Web site, está interesado en las

causas del descontento del cliente. Las quejas que la compañía ha recibido y clasificado son:

tiempo de entrega de una orden, entrega de un producto dañado, entrega de una orden

incorrecta, errores en el procedimiento de facturación, o cualquier otro tipo de queja. Los datos

recolectados se presentan a continuación:

CAUSA

Tiempo de entrega

Producto dañado

Orden incorrecta

Error en Facturación

Otro

Total

FRECUENCIA

481

134

83

44

21

763

Los pasos a seguir se presentan de forma gráfica:

a.

Ingreso de datos. Utilizando el Worksheet que ofrece MINITAB®, distribuimos la

información que deseamos analizar en dos columnas. Una corresponderá a la causa o

característica evaluada y la segunda columna deberá contener el número de veces o frecuencia

con que se presenta cada característica.

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

5

ININ 4078

b. Analisis de datos. A continuacion seleccionamos la opción que deseamos utilizar, por medio

del menú de opciones que se presenta en la parte superior de la pantalla, en este caso los pasos a

seguir son:

STAT > QUALITY TOOLS > PARETO CHART

Al seleccionar esta opción, aparecerá la ventana Pareto Chart y se presenta a continuación:

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

6

ININ 4078

Una vez aparezca esta imagen se debe seleccionar la opcion Chart Defects Table asignando en

Labels In: la columna de causas definida en el Worksheet y en Frequencies In: la columna de

frecuencia igualmente definida en el Worksheet. Por ultimo se selecciona la opcion OK y el

analisis de los datos aparecerá en la pantalla.

Pareto Chart of CAUSA

800

100

700

Count

500

60

400

40

300

200

20

100

CAUSA

0

em

Ti

Count

Percent

Cum %

Percent

80

600

po

de

a

eg

tr

n

E

to

uc

od

r

P

481

63.0

63.0

do

ña

Da

n

de

Or

134

17.6

80.6

co

In

ta

ec

rr

rF

ro

Er

83

10.9

91.5

ac

r

tu

n

ió

ac

44

5.8

97.2

r

he

Ot

0

21

2.8

100.0

Como se puede ver en la gráfica aparecen tanto la frecuencia de cada causa y su correspondiente

porcentaje de acuerdo con el número total de observaciones, esto en orden creciente, característica

específica de los gráficos de Pareto. Adicionalmente aparece el porcentaje acumulado,

información de gran importancia en la definición de las causas que mas influencia tienen de

acuerdo con la regla del 80-20.

La interpretación de esta gráfica indica que las causas que tienen mayor peso en la

disconformidad de los clientes son: Tiempo de entrega y Producto Dañado, ya que acumulan el

80.6% de participación. Las causas con menor relevancia son Orden incorrecta y Error en

Facturación. Por lo tanto los correctivos de la compañía se deben centrar en optimizar los tiempos

de entrega de las órdenes y en garantizar un producto de óptima calidad.

1.4

HISTOGRAMAS

Es un resumen gráfico de la variación de un conjunto de datos. La naturaleza gráfica del

histograma nos permite ver pautas que son difíciles de observar en una simple tabla numérica.

Esta herramienta se utiliza especialmente en la Comprobación de teorías y Pruebas de validez.

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

7

ININ 4078

Utilidades

Para hacer seguimiento del desempeño actual del proceso

Para seleccionar el siguiente producto o servicio a mejorar

Probar y evaluar las revisiones del proceso a mejorar

Cuando se necesita obtener una revisión rápida de la variabilidad dentro de un proceso

Los tipos de distribuciones que se pueden obtener por medio de un Histograma son:

CONSTRUCCIÓN DE UN HISTOGRAMA

Algunas de las consideraciones generales que se tienen en cuenta para construir un histograma

son:

Determinar el rango de los datos: RANGO es igual al dato mayor menos el dato

menor; R = > - <

Obtener en número de clases, existen varios criterios para determinar el número de

clases (o barras). Un criterio usado frecuentemente es que el número de clases debe ser

aproximadamente la raíz cuadrada del número de datos, por ejemplo, la raíz cuadrada

de 30 (número de artículos) es mayor que cinco, por lo que se seleccionan seis clases.

Establecer la longitud de clase: es igual al rango entre el número de clases.

Construir los intervalos de clases: Los intervalos resultan de dividir el rango de los

datos en relación al resultado del PASO 2 en intervalos iguales.

Graficar el histograma: se hace un gráfico de barras, las bases de las barras son los

intervalos de clases y altura son la frecuencia de las clases. Si se unen los puntos

medios de la base superior de los rectángulos se obtiene el polígono de frecuencias.

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

8

ININ 4078

Ahora bien, este proceso se facilita, si se usa algún software que permita la construcción del

histograma de manera más precisa. En este caso se explicarán cuales son los pasos a seguir para

construirlo utilizando MINITAB® y MATLAB®.

Ejemplo

El caso que se utilizará para explicar la construcción del histograma es el de una compañía

fabricante de Shampoo que necesita asegurarse de que los casquillos en sus botellas se estén

sujetando correctamente. Si están sujetados demasiado libres, pueden caer durante el envío. Si

están sujetados demasiado firmes, pueden ser duras para que los clientes las abran. Se recoge una

muestra al azar de botellas entre todas las máquinas que intervienen en el proceso, para probar el

esfuerzo de torsión requerido para quitar los casquillos. Cree un histograma para evaluar los

datos y para determinar que tan cercanas estan las muestras al valor requerido de 18.

Usando MINITAB®, los pasos a seguir son:

a. Ingreso de datos. Utilizando el Worksheet que ofrece MINITAB®, se distribuye la

información que se desea analizar en una columna. Deben listarse las datos por máquina de

acuerdo a como se obtuvieron en la muestra.

b. Analisis de datos. A continuación se selecciona la opción que se desea utilizar, por medio del

menú de opciones que se presenta en la parte superior de la pantalla, en este caso los pasos a

seguir son:

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

9

ININ 4078

GRAPH > HISTOGRAMS

Simultáneamente a esto aparecerán una serie de ventanas, las opciones que se deben seleccionar

son:

1. En la ventana Histograms, seleccionar la opcion Simple. Para obtener un histograma sencillo

sin ajuste de distribucion (Whit Fit), el cual es el que se necesita para este caso. Y se selecciona el

botón OK.

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

10

ININ 4078

2. En la ventana Histograms – Simple, en la opción Graph variables se incluye la columna

Torque de la hoja de datos.

3. Existen 5 opciones dentro de la ventana Histograms – Simple, estas opciones se consideran en

el caso de que se quiera modificar la apariencia de la grafica, por ejemplo si se desea que cada

valor de torque con su frecuencia sea considerado en una grafica individual, etc.

4. Si no se desea modificar la apariencia general de la grafica se selecciona OK y se obtiene el

histograma como se presenta a continuación.

Histogram of Torque

14

12

Frequency

10

8

6

4

2

0

David R. González Barreto

12

16

20

24

Torque

28

32

36

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

11

ININ 4078

La interpretación de esta gráfica indica que la mayor parte de los casquillos fueron sujetados con

un esfuerzo de torsión de 13 a 25. Solamente un casquillo estaba muy libre, con un esfuerzo de

torsión de menos de 11. Sin embargo, la distribución se comporta de manera positiva; varios

casquillos estaban mucho mas apretados de lo debido, es decir requirieron un esfuerzo de torsión

mayor de 24 y 5 casquillos requirieron un esfuerzo de torsión superior a 32, que es casi el doble

del valor establecido como requerido.

Usando MATLAB®, los pasos a seguir para la construcción del Histograma son:

1. Ingreso de datos. Utilizando el Workspace se crea una variable para ingresar los de los datos

recolectados en la muestra y conformar asi el vector con el cual se construirá el histograma.

2. Una vez creada la variable, se debe dar doble clic sobre esta, con el objetivo de inicializar el

Array Editor, en el cual se ingresaran los datos de la muestra. A continuación se presenta una

imagen de la ventana, despues de ingresados los datos.

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

12

ININ 4078

VARIABLE

Una vez se tengan los datos en el Array Editor se debe guardar como un archivo. Esto se hace por

medio de la opcion Save que se presenta en el Workspace.

OPCION A

SELECCIONAR

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

13

ININ 4078

3. Una vez conformado el vector de datos, se procede a generar la gráfica. Esto se debe hacer en

Command Window. La instrucción básica para construir el histograma , una vez se haya creado

el vector con los datos de la muestra, es la siguiente:

>>hist(y)

Donde (y) es el nombre asignado a la variable o vector de datos.

Si se desea asignar un titulo a la grafica y a cada uno de los ejes, las instrucciones son:

La grafica que se genera a partir de este comando, es igual a la que se obtiene con MINITAB®,

según como se muestra en la siguiente imagen:

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

14

ININ 4078

Otra opción para generar el Histograma en MATLAB®, consiste en crear directamente el vector

de datos en Command Windows, se escriben los datos separados por punto y coma (;) para

indicar que forman un vector de n filas y 1 columna, de la siguiente manera:

y

[24;14;18;27;17;32;31;27;21;27;24;21;;24;26;31;28;32;24;16;22;37;36;21;16;17;22;34;20;19;

16;16;18;30;21;16;14;15;14;14;25;15;16;15;19;15;15;19;19;30;24;10;15;17;17;21;34;22;17;15;17;

20;17;20;15;17;24;20]

El comando para construir el histograma, es exactamente el mismo que se planteó anteriormente.

>> hist (y)

1.5

DIAGRAMA CAUSA – EFECTO

El Diagrama de causa y Efecto (o Espina de Pescado) es una técnica gráfica ampliamente

utilizada, que permite apreciar con claridad las relaciones entre un tema o problema y las posibles

causas que pueden estar contribuyendo para que él ocurra

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

15

ININ 4078

¿CÓMO CONSTRUIRLO?

Establecer claramente el problema (efecto) que va a ser analizado.

Diseñar una flecha horizontal apuntando a la derecha y escribir el problema al interior de

un rectángulo localizado en la punta de la flecha.

Hacer una "Lluvia de ideas" para identificar el mayor número posible de causas que

puedan estar contribuyendo para generar el problema, preguntando "¿Por qué está

sucediendo?".

Agrupar las causas en categorías, una forma muy utilizada de agrupamiento es la 4M:

máquina, mano de obra, método y materiales.

Para comprender mejor el problema, buscar las sub-causas o hacer otros diagramas de

causa y efecto para cada una de las causas encontradas.

Escribir cada categoría dentro de los rectángulos paralelos a la flecha principal. Los

rectángulos quedarán entonces, unidos por líneas inclinadas que convergen hacia la flecha

principal.

Se pueden añadir la causas y sub-causas de cada categoría a lo largo de su línea inclinada,

si es necesario.

Esta herramienta también se puede construir utilizando MINITAB®. Para explicar los pasos que

se siguen en el proceso de construcción de este diagrama, se utiliza el siguiente caso.

La Gerencia de una compañía que elabora un determinado producto de decoración, después de

registrar muchas quejas por parte de los clientes, debido a la calidad del producto, decidió

analizar la situación para determinar los factores que influyen en que el producto final tenga una

superficie defectuosa.

A continuacion se especifican los pasos que se deben seguir para la construcción de este diagrama

en el software MINITAB®:

1. En el Worksheet, se ingresan los datos que se desean considerar en la evaluación. Los datos

deben conformar una columna por cada categoría analizada. Según se muestra a continuación.

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

16

ININ 4078

2. Después de esto y por medio del menú de opciones que se presenta en la parte superior de la

pantalla, se elige:

STAT > QUALITY TOOLS > CAUSE AND EFFECT

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

17

ININ 4078

En este momento aparece una ventana que presenta las siguientes opciones:

Una vez en esta ventana, dentro de la opción Causes se selecciona por cada Branch una columna

de las definidas en el Worksheet; se debe considerar la opción Label, ya que esta asigna el titulo a

cada una de las ramas o branchs del diagrama, por lo cual se debe definir el nuevo nombre si es

que el predeterminado no coincide con el asignado a la correspondiente columna. Esto se aclara

en la siguiente vista de la pantalla.

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

18

ININ 4078

En la opción Effect se escribe el problema que esta siendo evaluado. En la opción Title se escribe

el nombre con el cual se desea identificar la gráfica. Por ultimo se selecciona OK para obtener el

diagrama Causa-Efecto.

Diagrama Causa Efecto

Training

Measurements

Material

M icrometros

Tutores

A leaciones

M icroscopios

P ruebas

Personnel

Turnos

Lubricantes

Inspecciones

S uperv ision

P rov eedores

E ntrenamiento

O peradores

Superficie

defectuosa

V elocidad

C ondensacion

Brake

S oporte

% H umedad

A ngulos

Env ironment

Tornos

Methods

Inutilizacion

Roturas

Machines

Esta es la imagen que ofrece MINITAB® para el diagrama Causa-Efecto, con este se obtiene una

representación visual del problema y las posibles causas. De esta manera se facilita el análisis y

planteamiento de soluciones.

1.6

DIAGRAMAS DE DISPERSION

Es una técnica estadística utilizada para estudiar la relación entre dos variables. La relación entre

dos variables se representa mediante una gráfica de dos dimensiones en la que cada relación esta

dada por un par de puntos.

También son llamados Gráficos de Correlación porque permiten estudiar la relación entre

2 variables X y Y, se dice que existe una correlación entre ambas si cada vez que aumenta

el valor de X aumenta proporcionalmente el valor de Y (Correlación positiva) o si cada vez

que aumenta el valor de X disminuye en igual proporción el valor de Y (Correlación

negativa).

La variable del eje horizontal (X) normalmente es la variable causa, y la variable del eje

vertical (Y) es la variable efecto.

Se utiliza para confirmar o negar la sospecha.

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

19

ININ 4078

Una Diagrama de dispersión tiene la siguiente imagen:

Ejemplo

Una compañía esta interesada en determinar si las baterías de la cámara fotográfica que elaboran,

se encuentran de acuerdo con las necesidades de sus cliente. Un estudio de mercado, demuestra

que los clientes se molestan si tienen que esperar mas de 5.25 segundos entre flashes. Se recoge

una muestra de las baterías que han estado utilizando en las cámaras que variaban de tiempo, con

el objetivo de medir el voltaje restante inmediatamente después de un flash (VoltsAfter) y medir

tambien la longitud de tiempo requerida para poder destellar otra vez (FlashRecov). Es necesario

crear un diagrama para examinar los resultados. Se debe incluir una línea de referencia para el

tiempo de destello crítico en la recuperación de 5.25 segundos.

Utilizando MINITAB® se puede construir este tipo de diagramas, las instrucciones que se deben

seguir son:

1. Se ingresan los datos, conservando la relación entre variables; esto quiere decir que se deben

escribir los valores registrados uno en frente del otro, conformando de esta manera una columna

por cada variable.

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

20

ININ 4078

2. Utilizando la barra de opciones de la pantalla de MINITAB®, se eligen las siguientes opciones:

GRAPH > SCATTERPLOT

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

21

ININ 4078

A continuación aparece una ventana, la cual presenta las siguientes opciones:

Para este caso se elige la opción Simple, para construir un grafico sencillo. Si se desea realizar un

análisis un poco mas riguroso se puede utilizar alguna de las otras opciones que se incluyen en

esta ventana. Por ultimo se elige la opción OK.

El paso siguiente consiste en seleccionar cual variable se ubicará en el eje X y cual en el eje Y. Esto

se hace en la pantalla Scatterplot- Simple, de acuerdo como se aprecia a continuación:

Si se desea adicionar algo más a la gráfica, líneas de referencia, la escala de los ejes, los niveles

entre otros, se puede utilizar alguna de las opciones que presenta la anterior ventana: Scale,

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

22

ININ 4078

Labels, Data View, Multiple Graphs, Data options. Para finalizar con la gráfica del caso, se elige

la opción OK.

La imagen que se obtiene de la gráfica se muestra a continuación:

Scatterplot of FlashRecov vs VoltsAfter

7.5

7.0

FlashRecov

6.5

6.0

5.5

5.0

4.5

4.0

3.5

0.9

1.7

1.0

1.1

1.2

VoltsAfter

1.3

1.4

1.5

GRAFICOS DE CONTROL

Es la principal herramienta utilizada para llevar a cabo el control estadístico de calidad. Es una

técnica grafica en la cual las estadísticas calculadas de los valores obtenidos son marcadas con

relación al tiempo para determinar si el proceso permanece en control. La gráfica esta conformada

por tres líneas o límites horizontales:

Central

Límite de Control Superior (LCS)

Límite de Control Inferior (LCI)

Permite distinguir entre las causas de variación. Las cuales se agrupan en:

Causas aleatorias de variación. Son causas desconocidas y con poca significación, debidas

al azar y presentes en todo proceso.

Causas específicas (imputables o asignables). Normalmente no deben estar presentes en el

proceso. Provocan variaciones significativas.

Existen diferentes tipos de gráficos de control:

De datos por variables

Gráfica de promedios (x barra)

Gráfica de rangos (R)

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

23

ININ 4078

De datos por atributos

Gráfica de proporciones (p)

Gráfica de ocurrencias (c)

De igual manera que en los casos anteriores MINITAB® ofrece la opción de construir los

diferentes tipos de gráficos de control. Para esquematizar como se utiliza el software en este caso,

se utilizará la siguiente situación:

Suponga que trabaja en una planta de montaje de coches en el departamento que ensambla los

motores. En un motor, las piezas del cigüeñal se mueven de arriba hacia abajo a cierta distancia

de la posición ideal de la línea de fondo. ABDist es la distancia (en milímetros) (a) de la posición

real de un punto respecto al cigüeñal hasta la posición de la línea de fondo (b). Para asegurar la

calidad de la producción, se tomaron cinco medidas por cada día laborable, de septiembre 28 a

octubre 15, y luego diez por día de septiembre 18 a octubre 25. Se debe dibujar un gráfico de

control (X) para seguir el nivel del proceso en ese período, y probar la presencia de causas

especiales.

La construcción del gráfico inicia con el ingreso de los datos en el Worksheet, en forma de

columna. Posteriormente se debe seleccionar la opción:

STAT > CONTROL CHART > Xbar

Según se muestra a continuación

En la ventana que aparece después de realizar el paso anterior, se debe:

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

24

ININ 4078

1. Elegir la opción All observations for a chart are in one column, ya que los datos estan

organizados en una sola columna. En la casilla siguiente, se selecciona la columna donde estan los

datos ABDist. En Subgroup sizes, se elige la columna del Día, ya que los datos estan agrupados

por muestras tomadas cada día, durante el período evaluado. Luego de esto se debe elegir la

opción OK.

MINITAB® calcula automáticamente la media de los datos y por lo tanto los límites de control, si

se deseara establecer límites diferentes se puede hacer por medio de la opción Xbar Options. Por

último para finalizar se elige la opcion OK.

El procedimiento mencionado se presenta a continuación:

La grafica que se obtiene se observa de la siguiente manera

Xbar Chart of ABDist

5.0

UCL=3.55

Sample Mean

2.5

_

_

X=0.44

0.0

-2.5

LCL=-2.67

-5.0

1

3

5

7

9

11

Sample

13

15

17

19

Tests performed with unequal sample sizes

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

25

ININ 4078

La construcción de este gráfico de control tambien se puede hacer en MATLAB®, los pasos a

seguir son:

1. Se debe crear una variable, en Workspace para ingresar los datos de la muestra en el Array

Editor.

2. Luego de crear la variable, se procede a crear la rutina con la cual se procederá a construir la

gráfica. Vale la pena resaltar que este programa calcula todos los datos necesarios para generar la

gráfica. Pero para obtener la imagen final se deben adicionar algunos comandos que permiten

visualizar completamente los límites y los datos completos. El comando que se utiliza para

generar la grafica se presenta a continuación:

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

26

ININ 4078

Esta gráfica no es igual, a la obtenida en MINITAB®, debido a que los datos fueron agrupados.

Para lograr esto en MATLAB®, se debe generar una subrutina, para obtener los promedios de los

valores por cada día evaluado. Pero en términos generales, la construcción de la gráfica cuando el

listado es de datos individuales se hace igual en los dos programas.

David R. González Barreto

Victoria E. Bastidas Guzmán

27

ININ 4078

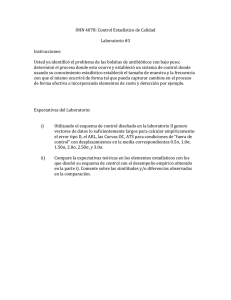

TEMA No. 2 GRAFICOS DE CONTROL POR VARIABLES

1. PROCESO EN CONTROL

Existen dos etapas dentro del control estadístico de los procesos:

- PRECONTROL (Fase I): En el se hace un análisis sobre lo que se quiere, en cuanto al

comportamiento del proceso, se definen las características de evaluación: Limites de control,

Tamaño y frecuencia de muestreo y se definen las causas posibles y atribuibles que podrían hacer

que el proceso salga de control es decir sobrepase los límites.

- CONTROL (Fase II): ya con un tamaño de muestra y frecuencia de muestreo definidos, se

procede a evaluar el proceso y a verificar su comportamiento: tendencias, variaciones aleatorias

sobre el límite central, puntos fuera de los limites, entre otras. Cuando ocurre alguna anormalidad

dentro del proceso, y como ya se definieron en el PRECONTROL las causas posibles y atribuibles,

se analiza lo ocurrido antes y durante el muestreo para definir el porque de la ocurrencia y así

eliminarlo del proceso para llevarlo de nuevo a control. Ejemplo: Fatiga, Calibración de máquinas,

etc.

2. GRAFICOS DE CONTROL

Se trata de diagramas en los que se representa el comportamiento de un proceso en el tiempo a

través de los valores de un estadístico asociado con una característica de calidad del producto.

Desde el punto de vista estadístico, estos gráficos permiten realizar continuamente pruebas de

hipótesis sobre una de las características del proceso. El objetivo de los gráficos de control es

facilitar la vigilancia del proceso para así detectar rápidamente la presencia de causas asignables y

minimizar la producción defectuosa.

Los gráficos de control están pensados para ser usados directamente por los propios operadores,

de modo que las acciones se tomen rápidamente. Un gráfico de control se construye a partir de

muestras tomadas regularmente en el tiempo, para cada una de las cuales se calcula un estadístico

asociado con un parámetro de la distribución de la característica de calidad. Estos valores se

grafican junto con una línea central y un par de líneas de control (superior e inferior).

Para poder considerar al proceso bajo control, los puntos del gráfico deben estar dentro de los

límites de control y presentar comportamiento aleatorio.

David R. González Barreto

Victoria E. Bastidas Guzmán

GRAFICOS DE CONTROLPOR

VARIABLES

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

28

ININ 4078

La selección de la frecuencia de muestreo y del tamaño de los subgrupos debe estar basada en los

conocimientos que se tengan sobre el proceso. Usualmente se recomienda tomar al menos 20

muestras para construir los límites de control.

- Diagramas para control de variables: se utiliza cuando la característica de calidad puede

expresarse como una medida numérica (diámetro de un cojinete, longitud de un eje, etc.)

- Diagramas para control de atributos: se utiliza cuando la característica de calidad corresponde a

una variable binaria (presencia o no de defectos, etc.)

2.1 GRÁFICOS DE CONTROL PARA VARIABLES

Se supone que la distribución de la característica de calidad es normal ( , ), al menos

aproximadamente. De aquí que se requieran dos gráficos, uno para cada parámetro de la

distribución.

Los pares más comunes son los de medias y desviaciones estándar, los de medias y rangos, y los

gráficos para observaciones individuales y rangos móviles.

- Gráficos de medias y rangos (X-barra, R)

Se construye un gráfico para la evolución de las medias de los grupos (asociado con la ubicación

de la característica ) y otro para la evolución de los rangos (asociado con la dispersión de la

característica ). Se utilizan los rangos para medir la variabilidad ya que son fáciles de calcular y

tienen una eficiencia similar a la desviación estándar para subgrupos pequeños.

Pasos para la construcción de gráficos

1. Se toman k muestras de tamaño n (usualmente constante y menor a 7).

2. Se calcula la media y el rango de cada muestra:

Xi

n

1

n

xij

Ri

max xij

j

j 1

min xij

j

3. Se estiman los promedios poblacionales

X

1

k

k

Xi

i 1

David R. González Barreto

R

1

k

k

Ri

i 1

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

29

ININ 4078

4. Para construir los límites de control, recordemos que bajo la suposición de normalidad y

control estadístico se tiene

E( X i )

SD( X i )

E ( Ri ) d 2

E X

n

SD( Ri ) d3

ER

d2

Donde d2 y d3 son constantes que dependen solo de n y pueden encontrarse definidos en tablas.

Si se conocen

y , estos se pueden usar para calcular los límites de control:

Medias

LSC

Rangos

LSC D2 R

Si no se conocen

y

A

LC

LC

LIC

d2

A

LIC

D1R

(lo más común) deben estimarse a partir de los datos:

Medias

LSC

Rangos

LSC D4 R

X

A2 R

LC

X

LC

R

LIC

LIC

X

A2 R

D3R

Lo más común es trabajar con n fijo para todos los subgrupos, sin embargo en algunos casos esto

no es posible.

Cuando se trabaja con una característica de calidad que es una variable, esto es usualmente

necesario para monitorear el valor de la media y la variabilidad de dicha características de

calidad. El control del promedio del proceso o de la media de la calidad es usualmente hecho

mediante un grafico de control para medias o grafico X barra. La variabilidad del proceso puede

ser monitoreada con otros gráficos de control para la desviación estándar, llamados gráficos S, o

un grafico de control para el rango, llamado grafico R. El grafico R es más utilizado. Los gráficos

X barra y R son los mas importantes y usados en la línea para el monitoreo estadístico del proceso

y las técnicas de control.

Para comprender la funcionalidad de esta herramienta, se ejemplarizará con el siguiente caso:

“Una compañía fabricante de Shampoo, identifico que los casquillos en sus botellas no están

siendo sujetados correctamente. De acuerdo con un análisis preliminar a una muestra tomada del

proceso, se concluyó que muchos casquillos requieren un esfuerzo de torsión mayor a la media

establecida. Y un porcentaje aun superior, requieren un esfuerzo de torsión menor a la media, ya

que están siendo sujetados demasiado libres. Se desea establecer control estadístico para el

esfuerzo de torsión que requieren los casquillos, utilizando gráficos X-barra y R. Veinticinco

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

30

ININ 4078

muestras, cada una de tamaño cinco, han sido tomadas cuando se piensa que el proceso está en

control”. El esfuerzo de torsión requerido en cada casquillo de la muestra se presenta en la tabla

siguiente:

Muestra

Número

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

Observación

18.2213

17.9377

17.6901

16.6038

19.2153

17.0542

19.5988

16.3989

18.2864

17.4998

17.5133

17.6925

16.5648

17.9862

18.5689

17.3121

17.4524

18.5263

17.9316

18.3878

18.0598

17.7930

16.9008

17.5969

17.2858

17.7579

17.8426

18.7148

16.6193

18.0971

18.0948

17.6993

17.9210

17.8592

19.6341

17.8886

17.5625

17.6300

17.8139

17.7038

17.7337

17.9607

18.4644

19.6219

18.6713

19.0993

17.6687

18.1932

18.0424

18.3528

18.0549

17.6162

18.1332

17.6805

16.7675

18.0604

18.4720

17.8425

18.2763

17.5669

18.5200

17.3734

17.5649

18.7105

17.7143

18.4542

18.2440

17.9723

17.5263

18.0672

18.6741

17.9175

18.3701

17.6664

19.1118

17.1754

17.8409

17.2170

18.0079

18.0569

17.5833

17.5352

18.7546

18.6074

18.2736

17.7513

18.8030

18.6268

18.2432

18.3169

18.3961

17.9318

18.3178

17.7146

17.8443

18.0713

18.5016

17.5526

16.7751

18.6584

18.5268

17.3288

18.0158

18.1244

17.4368

18.1350

16.3306

18.7461

16.9673

17.4701

18.6290

18.5224

17.9224

18.0574

18.3229

18.1775

17.7909

17.4447

19.1648

17.7236

18.5956

18.1012

18.4640

17.6783

16.7470

Lo primero es calcular el rango de las muestras, este procedimiento se puede realizar utilizando

EXCEL y sus funciones Máximo y Mínimo. Como se sabe el rango de un conjunto de datos es la

diferencia entre el valor máximo y el valor mínimo. La manera de utilizar estas funciones se

presenta a continuación:

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

31

ININ 4078

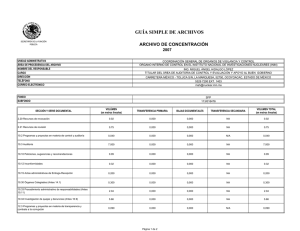

Los datos obtenidos se presentan a continuación:

Muestra

Número

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

Rango

1.35

0.61

1.50

1.52

2.45

1.08

3.27

2.36

1.64

2.16

1.12

1.43

2.06

0.90

0.87

1.14

0.79

1.08

2.10

David R. González Barreto

El cálculo del Rango promedio se hace con la

siguiente fórmula:

m

25

37.43

Ri

R

i 1

m

i 1

25

1.4972

De acuerdo con las formulas para calcular los

limites de un grafico R, es necesario determinar el

valor de las constantes D3 y D4, para muestras de

tamaño 5. (La tabla con los valores para estas

constantes se pueden encontrar en el apéndice del

libro de texto). De esta manera los límites de

control para el gráfico R son:

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

20

21

22

23

24

25

Suma

0.95

1.04

0.83

1.56

1.27

2.36

37.43

32

ININ 4078

LCS

RxD4 1.4972x2.115 3.167

LCI

RxD3 1.4972x0 0

Con estos resultados se puede construir el gráfico de control R, el cual se hace utilizando

MINITAB®. El procedimiento se indica a continuación:

1. Utilizando el Worksheet de MINITAB®, ingresamos los datos en 5 columnas y 25 filas, para

discriminar asi las 25 muestras de tamaño 5. Luego de esto y por medio de la barra de

herramientas ubicada en la parte superior de la ventana, se eligen las opciones:

STAT > CONTROL CHARTS > VARIABLES CHARTS FOR SUBGROUPS > R...

2. Una vez seleccionada esta opción aparecerá una ventana que presenta las siguientes

características:

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

33

ININ 4078

Una vez en ella, se elige Observations for a subgroup are in one row of columns, luego se deben

escoger las columnas en las cuales se encuentren los datos, para este caso son las columnas C1,

C2, C3, C4 y C5. Por ultimo, se selecciona la opcion OK.

Grafico de Control R

Monitoreo Esfuerzo de Torsion Requerido en los Casquillos

3.5

1

UCL=3.166

3.0

Sample Range

2.5

2.0

_

R=1.497

1.5

1.0

0.5

0.0

LCL=0

1

3

5

7

9

11

13 15

Sample

17

19

21

23

25

Esta es la gráfica que se obtiene con MINITAB®, como se puede observar los valores para los

límites y la línea central son los mismos que se obtuvieron con las formulas aplicadas.

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

34

ININ 4078

Según los rangos, el proceso presenta un punto fuera de control, los demás datos presentan un

comportamiento bastante satisfactorio.

Ahora bien, el siguiente paso es construir el gráfico X-barra. El procedimiento a seguir es similar

al utilizado para la construcción del gráfico R.

Utilizando EXCEL, se procede a calcular el promedio de las diferentes muestras y

posteriormente se calcula la media y los limites de control utilizando las formulas

correspondientes.

Los datos se organizan de igual manera que en el caso anterior, 5 columnas y 25 filas, para luego

aplicar la función de EXCEL, que corresponde al promedio de los datos, la cual se presenta a

continuación.

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

35

ININ 4078

Los datos obtenidos son los siguientes:

Muestra

Número

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

Suma

Promedio

17.95

17.71

17.95

17.41

17.91

17.79

17.93

17.93

18.00

18.09

18.06

17.99

17.66

18.16

18.13

18.01

17.88

18.15

18.39

18.14

18.50

18.00

17.90

17.55

18.03

449.21

El cálculo del promedio se hace con la

siguiente fórmula:

m

25

xi

x

i 1

449.21

i 1

m

25

17.97

De acuerdo con las formulas para calcular los

limites de un grafico X- barra, es necesario

determinar el valor de la constante A2, para

muestras de tamaño 5. (La tabla con los

valores para estas constantes se pueden

encontrar en el apéndice del libro de texto).

De esta manera los límites de control para el

gráfico X-barra son:

LCS

x

A2 x R 17.97 (0.577)(1.497) 18.83

LCI

x

A2 x R 17.97 (0.577)(1.497) 17.10

Con estos resultados se puede construir el

gráfico de control X-barra, el cual se hace

utilizando MINITAB®. El procedimiento se

indica a continuación:

1. Utilizando el Worksheet de MINITAB®, ingresamos los datos en 5 columnas y 25 filas, para

discriminar así las 25 muestras de tamaño 5. Luego de esto y por medio de la barra de

herramientas ubicada en la parte superior de la ventana, se eligen las opciones:

STAT > CONTROL CHARTS > VARIABLES CHARTS FOR SUBGROUPS > X bar

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

36

ININ 4078

2. Una vez seleccionada esta opción aparecerá una ventana que presenta las siguientes

características:

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

37

ININ 4078

Una vez en ella, se elige Observations for a subgroup are in one row of columns, luego se deben

escoger las columnas en las cuales se encuentren los datos, para este caso son las columnas C1,

C2, C3, C4 y C5. Por último, se selecciona la opción OK.

Grafico de Control X-Barra

19.0

UCL=18.852

Sample Mean

18.5

_

_

X=17.968

18.0

17.5

LCL=17.084

17.0

1

3

5

7

9

11

13 15

Sample

17

19

21

23

25

Esta es la gráfica que se obtiene con MINITAB®, como se puede observar los valores para los

límites y la línea central son los mismos que se obtuvieron con las formulas aplicadas.

Aunque este gráfico no presenta puntos fuera de control, el proceso debe ser analizado con más

detalle para responder al punto fuera que se obtuvo en el gráfico R.

CURVAS CARACTERÍSTICAS DE OPERACIÓN

Las curvas OC muestran la probabilidad de aceptación del lote como función de la fracción

defectuosa contenida en este.

Para construir una curva O.C. suponga que tiene un proceso en el cual se está realizando un

monitoreo, después de realizar un análisis preliminar con una muestra de tamaño 4, se desea

evaluar por medio de una curva O.C., que pasaría si el promedio del proceso tiene

desplazamientos con respecto a la desviación estándar. La media del proceso (µ) es de 200, la

desviación estándar de 5, los límites de control establecidos tienen valores de 207,5 y 192,5 para el

superior y el inferior respectivamente. El procedimiento para construir la curva utilizando

EXCEL, es el siguiente:

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

38

ININ 4078

1. En una hoja de trabajo de EXCEL, se definen dos columnas: una que corresponderá a la

media y sus correspondientes desplazamientos y otra que corresponderá a Beta (Error

tipo II).

2. Utilizando la función NORMDIST de EXCEL, se calcula el valor de Beta, para luego

proceder a construir el gráfico correspondiente.

La formula para calcular el valor de BETA es la siguiente:

NORMDIST(LCS;media;desviacion;TRUE) - NORMDIST(LCI;media;desviacion;TRUE)

Para cada desplazamiento se tiene un valor de BETA, por lo tanto los datos que se mantienen

constantes son el valor del LCS y LCI y el valor de la desviación estandar.

El nuevo valor de la media, después de un determinado desplazamiento se calcula con la siguente

formula:

Media con desplazamiento = Media + (valor del desplazamiento en terminos de sigma x el valor

de la desviación).

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

39

ININ 4078

3. El ultimo paso es usar la opcion de gráficos de EXCEL, y utilizando el gráfico XY, se

construye la curva O.C. que en este caso tiene la siguiente imagen:

CURVA O.C PARA n = 4

1,02

1

BETA

0,98

0,96

0,94

0,92

n=4

0,9

0,88

0,86

0,84

199

200

201

202

203

204

205

MIU

TIPOS DE ERROR

ERROR TIPO I

: es la probabilidad de que el plan rechace un lote con una proporción

defectuosa igual al Nivel de Calidad Aceptable. Se desea que sea bajo para proteger al productor.

ERROR TIPO II

: es la probabilidad de que el plan acepte un lote con una proporción

defectuosa igual al Nivel de Calidad Limitativo. Se desea que su valor sea pequeño ya que se

trata del tope aceptable por el consumidor.

ARL “Average Run Length”

Numero promedio de intentos que le tomará a un gráfico detectar una señal de fuera de control

(punto fuera de los límites).

ARL = 1/p, donde p es la probabilidad de estar fuera de los limites.

ARL en control = 1/ α , donde α es la probabilidad de rechazar Ho dado que se debía aceptar.

ARL fuera de control = 1/(1-β), donde β es la probabilidad de aceptar Ho dado que se debía

rechazar.

Β = P(LCI< X barra < LCS / µ = µo + δ, δx barra = δx/√n)

ATS “Average time to signal”

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

40

ININ 4078

Corresponde al tiempo promedio hasta la señal de fuera de control.

ATS = ARL x h, donde h es el tiempo entre muestras.

El ATS se convierte a costos, utilizando una formula con la cual se obtienen el número de

unidades en peligro: Unidades en Peligro - CUP = ATS x Ritmo de producción x Costo unitario

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

41

ININ 4078

Cuando un proceso está en control estadístico con producción consistente, es muy común querer

determinar si es un proceso capaz. Es decir, si tiene la habilidad real o potencial para cumplir con

las tolerancias del producto, si se encuentra dentro de los límites de especificación produciendo

partes de buena calidad.

El análisis de capacidad permite verificar la distancia entre las variaciones del proceso

(tolerancias) y los limites de especificación. Para realizar este análisis el proceso necesita estar en

control y para usar los índices de capacidad sin alteraciones se debe comprobar la normalidad del

proceso.

1. Normalidad Del Proceso

Con el objetivo de garantizar que los resultados que se obtienen del análisis de capacidad sean

reales y confiables se debe trabajar con datos normales. Cuando no se tiene certeza sobre la

normalidad de los datos se debe realizar una prueba y así definir los pasos a seguir. La

normalidad se coteja evaluando la distribución por medio de un histograma o de alguna prueba

de software.

Cuando los datos no siguen una distribución normal, se debe encontrar la distribución a la cual se

ajustan para realizar un análisis correcto. Esto se hace Siguiendo una regla de que para un valor

crítico del nivel de confianza, un P-value mayor que alfa sugiere que los datos siguen esa

distribución.

2. Corrección De No-Normalidad

Al obtener la distribución que siguen los datos y si esta no se ajusta a una distribución normal,

esto se puede corregir utilizando un método de transformación. Los más utilizados son:

Box-Cox: Box y Cox introdujeron una transformación de la variable de respuesta con el objetivo

de satisfacer la suposición de normalidad del modelo de regresión. La transformación es de la

forma (transformación potencia), donde λ es estimada con

los datos tomados. Más

específicamente, la transformación está definida por:

David R. González Barreto

Victoria E. Bastidas Guzmán

ANALISIS DE

CAPACIDAD

TEMA No. 3. ANALISIS DE CAPACIDAD

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

42

ININ 4078

Transformada De Johnson: Evalúa internamente varias funciones y selecciona un óptimo a partir

de tres familias de distribuciones que transforman los datos en una distribución normal.

3. Índices De Capacidad

Los índices de capacidad son estimaciones numéricas de la capacidad del proceso, es decir, (a qué

nivel cumple con las especificaciones). Estos estadísticos son muy útiles ya que, aparte de ser

sencillos de calcular, no tienen unidades de medida, por lo que permiten comparar distintos

procesos. Básicamente, son el cociente entre la amplitud tolerable del proceso (la distancia entre

los límites de tolerancia o límites de especificación), y la amplitud real o natural del proceso

(recordemos que, habitualmente, la distancia entre los límites de control es de 6 sigma). Algunos

de estos estadísticos se definen a partir de la media del proceso o del objetivo.

Los índices de capacidad asociados con la variación a corto plazo son Cp, Cpk, CPU, y CPL; por

otro lado, los asociados con la variación a largo plazo son Pp, Ppk, PPU, y PPL. En la práctica, se

suele considerar que 1,33 es el valor mínimo aceptable para un índice de capacidad (es decir,

cualquier valor por debajo de esta cifra indicaría que, aunque esté bajo control estadístico, el

proceso no cumple con las especificaciones deseadas).

A continuación se muestran algunas referencias sobre cuándo usar cada uno de los índices:

ÍNDICE

Cp

Cpk

CPU o PPU

CPL o PPL

USO DEFINICIÓN

El proceso está centrado en los límites de

especificación. Es el radio entre la amplitud

permitida (distancia entre los límites de

especificación) y la amplitud natural

El proceso no está centrado en los límites de

especificación, pero está contenido en ellos Es

el cociente entre la amplitud permitida y la

amplitud natural, teniendo en cuenta la media

del

proceso respecto al punto medio de ambas

límites de especificación

El proceso sólo tiene un límite de especificación

superior

El proceso sólo tiene un límite de especificación

inferior

David R. González Barreto

FORMULA

(LES – LEI) / 6σ

Min{ (LES - µ)/3σ ,

(µ - LEI)/3σ

(LES - µ) / 3σ

(µ - LEI) / 3σ

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

43

ININ 4078

Otro índice, definido para medir la capacidad del proceso es el Índice de Taguchi – Cpm, está

orientado a reducir la variabilidad alrededor del valor nominal, no solo está orientada a cumplir

con las especificaciones. El Cpm ofrece la ventaja de que permite obtener una mejor medida del

centrado del proceso y la variabilidad. La formula para calcular este índice es la siguiente:

LES LEI

Cpm

6

x 2 ( x V .N ) 2

Los rangos de valores establecidos para los índices, con los cuales se puede concluir sobre la

capacidad del proceso, se presentan en la siguiente tabla:

ICP

DECISIÓN

1.33<ICP<2.22

Más que adecuado, incluso puede exigirse más en

términos de su capacidad. Posee capacidad de diseño.

1<ICP<1.33

Adecuado para lo que fue diseñado. Requiere control

estrecho si se acerca al valor de 1.

0.67<ICP<1

No es adecuado para cumplir con el diseño inicial.

Requiere monitoreo constante.

ICP<0.67

No es adecuado para cumplir con el diseño inicial.

ANALISIS DE CAPACIDAD CON MINITAB®

Este programa ofrece las herramientas para realizar el análisis de capacidad, estas van desde las

que permiten realizar la verificación de normalidad de los datos, la identificación del tipo de

distribución que siguen en caso de que no haya normalidad, la transformación para conseguir la

normalidad hasta la que realiza el análisis de capacidad completo incluyendo características

within y overall.

1. La normalidad de los datos, se evalúa identificando el tipo de distribución a la cual se

ajustan. Si se aproximan a una línea recta se puede garantizar que siguen una distribución

normal, y que se pueden utilizar tal como se encuentran para calcular el índice de

capacidad del proceso.

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

44

ININ 4078

Con MINITAB®, esto se puede realizar utilizando el NORMALITY-TEST, el cual sigue la ruta

que se presenta en la siguiente imagen:

La ventana que despliega esta prueba, presenta las siguientes opciones:

La opción Variable, requiere el ingreso de la columna donde se encuentran los datos que se van a

evaluar. Las otras opciones se dejan como aparecen por “default” y luego se selecciona OK. Este

análisis puede dar una de dos respuestas:

- Normalidad: con la cual se puede trabajar para el cálculo de la capacidad.

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

45

ININ 4078

Probability Plot of C2

Normal

99

Mean

StDev

N

AD

P-Value

95

90

-0,04308

0,9868

50

0,246

0.746

Percent

80

70

60

50

40

30

20

10

5

1

-3

-2

-1

0

1

2

C2

- No-normalidad: datos que requieren de transformación para conseguir normalidad y poder ser

utilizados para el calcula de la capacidad.

Probability Plot of C1

Normal

99

Mean

StDev

N

AD

P-Value

95

90

1,316

1,084

50

1,640

<0.005

Percent

80

70

60

50

40

30

20

10

5

1

-2

-1

0

1

2

3

4

5

C1

2. Si la respuesta obtenida en el análisis anterior indica que los datos no siguen una

distribución normal, se debe determinar a que tipo de distribución se ajustan; este proceso

se puede realizar en MINITAB® utilizando la opción Individual

Distribution Identification, siguiendo la secuencia que se presenta a continuación:

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

46

ININ 4078

La ventana que despliega esta prueba, presenta las siguientes opciones:

En la opción Data Are arranged as, se selecciona la opción que corresponda a la forma en que se

ingresaron los datos: por filas o en una sola columna. La siguiente opción a elegir en esta ventana,

corresponde a las distribuciones que se desean evaluar, los datos se pueden evaluar usando todos

los tipos de distribución disponibles en el software o usando algunas distribuciones específicas,

que pueden ser seleccionadas. Por último se elige la opción OK.

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

47

ININ 4078

Probability Plot for C1

90

90

50

10

N ormal

A D = 1,640

P -V alue < 0,005

Lognormal

A D = 0,907

P -V alue = 0,019

50

10

1

0,0

2,5

1

0,01

5,0

0,10

C1

3-P arameter Lognormal - 95% C I

1,00

C1

3-P arameter Lognormal

A D = 0,378

P -V alue = *

10,00

E xponential

A D = 0,631

P -V alue = 0,334

E xponential - 95% C I

99

99,9

90

P er cent

90

P er cent

G oodness of F it Test

Lognormal - 95% C I

99

P er cent

P er cent

N ormal - 95% C I

99

50

50

10

10

1

0,1

1,0

C 1 - T hr eshold

10,0

1

0,01

0,10

1,00

10,00

C1

Luego de esto aparece una imagen como la anterior, en la cual se presentan los datos

ajustados a cada una de las distribuciones analizadas, indicando de manera gráfica el

comportamiento de los datos, adicionalmente de que indica un valor para el p-value

correspondiente al 95% de confiabilidad. De acuerdo con esta información, la decisión sobre el

tipo de distribución a la que mejor se ajustan los datos se toma a partir de lo siguiente: “Para

un valor crítico de alfa, un p-value mas grande que alfa sugiere que los datos siguen esa

distribución”. Esto se traduce en que se debe escoger el valor mas alto de p-value (siempre

que sea mayor que alfa ) que arroje el análisis.

3. Después de definir el tipo de distribución que siguen los datos, se puede corregir la nonormalidad, esto utilizando algún método de transformación que permita pasar de una

distribución no normal a una distribución normal. MINITAB®, permite realizar esto por

medio de dos rutas diferentes.

La primera opción es BOX-COX TRANSFORMATION, la cual se puede aplicar si se siguen

los siguientes pasos:

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

48

ININ 4078

La información que requiere esta opción corresponde a los datos y la forma como se ingresaron,

esto es, si están agrupados o si son datos individuales ubicados en una sola columna. La ventana

en la cual se debe ingresar la información antes mencionada, tiene la siguiente apariencia.

Una vez se ingresa dicha información se elige Options y aparecerá una ventana que tiene la

siguiente apariencia:

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

49

ININ 4078

En esta ventana se indica en Store transformed data in, la columna en la cual se quiere que

aparezcan los datos una vez transformados con el lambda obtenido. Para finalizar se elige OK y

a continuación se presenta el análisis realizado y el factor (valor de lambda) correspondiente, que

permite corregir la no-normalidad de los datos. Este resultado se presenta en una gráfica como la

siguiente:

Box-Cox Plot of C1

Lower CL

4,0

Upper CL

Lambda

(using 95.0% confidence)

3,5

StDev

3,0

Estimate

0,28

Lower CL

Upper CL

0,03

0,57

Rounded Value

0,50

2,5

2,0

1,5

1,0

Limit

-1

0

1

Lambda

2

3

Adicionalmente en la columna del Worksheet seleccionada, aparecerá el listado de datos

transformados con los cuales se puede proceder a calcular la capacidad del proceso.

La segunda opción para la corrección de la no-normalidad, es la herramienta JOHNSON

TRANSFORMATION, la cual se puede usar siguiendo la siguiente ruta en MINITAB®:

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

50

ININ 4078

Una vez seleccionada esta ruta aparecerá una ventana que requiere que se ingrese de igual

manera la información sobre la organización de los datos (filas o columnas), esto en Data are

arranged as y en Store Transformed data in, la ubicación seleccionada para que se ingresen los

datos transformados, para finalizar se debe seleccionar OK.

El resultado de este análisis se presenta de manera gráfica, con la distribución a la cual se ajustan

los datos y la formula derivada de esta distribución para la transformación de los datos.

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

51

ININ 4078

Johnson Transformation for C1

99

90

Percent

Select a T r ansfor mation

N

50

AD

1,640

P-Value <0.005

50

10

P-Value for A D test

P r obability P lot for O r iginal Data

0.74

0,8

0,6

0,4

0,2

Ref P

0,0

0,2

1

0,0

2,5

5,0

0,4

0,6

0,8

Z Value

1,0

1,2

(P-Value = 0.005 means <= 0.005)

P r obability P lot for T r ansfor med Data

99

N

50

AD

0,256

P-Value 0.710

Percent

90

50

P -V alue for Best F it: 0,709549

Z for Best F it: 0,74

Best Transformation Ty pe: S B

Transformation function equals

1,35739 + 0,915126 * Log( ( X + 0,0846958 ) / ( 6,09984 - X ) )

10

1

-2

0

2

Luego de normalizar los datos, se procede a realizar el análisis de capacidad del proceso. Este se

puede hacer de igual manera utilizando MINITAB®, por medio de la opción:

Una vez elegida esta ruta se presenta una ventana en la cual se debe ingresar información sobre

la organización de los datos, las tolerancias o limites de especificación de los datos y de manera

opcional la media y la desviación estándar del proceso, luego de ingresar esta información, se

debe seleccionar la opción OK. La ventana donde se debe ingresar esta información tiene la

siguiente apariencia:

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

52

ININ 4078

Los resultados del análisis se presentan de la siguiente manera:

Process Capability of Supp1

LSL

Target

P rocess D ata

LS L

598,00000

Target

600,00000

USL

602,00000

S ample M ean

599,54800

S ample N

100

S tD ev (Within)

0,57643

S tD ev (O v erall)

0,62086

USL

Within

Ov erall

P otential (Within) C apability

Cp

1,16

C PL

0,90

C PU

1,42

C pk

0,90

C C pk 1,16

O v erall C apability

Pp

PPL

PPU

P pk

C pm

1,07

0,83

1,32

0,83

0,87

597,75 598,50 599,25 600,00 600,75 601,50

O bserv ed P erformance

P P M < LS L

10000,00

PPM > USL

0,00

P P M Total

10000,00

E xp. Within P erformance

P P M < LS L 3621,06

PPM > USL

10,51

P P M Total

3631,57

E xp. O v erall P erformance

P P M < LS L 6328,16

PPM > USL

39,19

P P M Total

6367,35

Este análisis incluye además del calculo de los índices de capacidad (generales-Overall y parciales

entre los grupos de datos-Within), un histograma de capacidad en el cual se presenta como se

comportan los datos entre los limites o tolerancias especificadas y dos curvas de distribución

normal, correspondientes al comportamiento Within y Overall.

Adicional a este análisis MINITAB® ofrece el análisis CAPABILITY SIXPACK>NORMAL, el

cual tiene la siguiente apariencia:

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

53

ININ 4078

Process Capability Sixpack of Supp1

Xbar C har t

C apability H istogr am

Sample Mean

UCL=600,321

600,0

_

_

X=599,548

599,5

599,0

LCL=598,775

2

4

6

8

10

12

14

16

18

20

598,0

598,5

R C har t

Sample Range

3,0

599,0

600,0

600,5

601,0

Nor mal P r ob P lot

A D : 0,844, P : 0,029

UCL=2,835

_

R=1,341

1,5

0,0

LCL=0

2

4

6

8

10

12

14

16

18

20

598

Last 2 0 Subgr oups

600

602

C apability P lot

601,5

Values

599,5

Within

S tDev 0,57643

Cp

1,16

C pk

0,90

C C pk

1,16

600,0

598,5

Within

Overall

O v erall

S tD ev 0,62086

Pp

1,07

P pk

0,83

C pm

*

Specs

5

-

10

Sample

15

20

Para confirmar la estabilidad del proceso el reporte incluye:

· Un gráfico X barra (para observaciones individuales)

· Un gráfico R o S (para grupos de más de 8 datos)

· Un gráfico del comportamiento de los últimos 25 subgrupos u observaciones.

-

Para confirmar la normalidad el reporte incluye:

· Un histograma de los datos del proceso

· Un gráfico de probabilidad normal

-

Para analizar la capacidad, el reporte incluye:

· Un gráfico de la capacidad del proceso

· Estadísticas de la capacidad within and overall; Cp, Cpk, Cpm, Pp, y Ppk

David R. González Barreto

Victoria E. Bastidas Guzmán

UNIVERSIDAD DE PUERTO RICO

RECINTO UNIVERSITARIO DE MAYAGUEZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

GUIA DE LABORATORIO CONTROL ESTADISTICO DE CALIDAD

54

ININ 4078

En la mayoría de los procesos de control el objetivo es analizar la evolución de una variable

cuantitativa continua, como lo es el resultado de una medición: longitud, peso, tiempo,

relacionada con la calidad. Sin embargo, en ocasiones no se desea controlar el valor de una

magnitud medible sino simplemente si el producto es adecuado o no lo es o, en general, si se

posee o no se posee cierto atributo. Este tipo de medición, a través de presencia o ausencia de

atributos, tiene ciertas ventajas sobre el control por variables, esto porque suele ser mas sencillo y

rápido. Sin embargo, esta simplicidad tiene el inconveniente de que es menos preciso, pues ignora

mucha información. No es lo mismo saber que el artículo es defectuoso que saber que su longitud

es dos milímetros mayor que su límite de tolerancia.

Existen varios gráficos que permiten monitorear la evolución de este tipo de información. Estos

gráficos van desde los que observan la evolución de la proporción de productos defectuosos en

sucesivas muestras de tamaño n (cada elemento observado es o no es defectuoso), hasta los que

observan la evolución del número de defectos que aparecen en cada producto evaluado (cada

producto analizado puede tener más de un defecto o más de un atributo). A continuación se

describen estos tipos de gráficos.

GRÁFICOS P - nº de piezas defectuosas de una muestra

Se utiliza para controlar la proporción de defectos generados por un proceso. En este gráfico se

muestra la evolución de la proporción de productos que tienen cierto atributo.

Los principios estadísticos que sirven de base al diagrama de control P se basan en la distribución

Binomial: se supone que el proceso de producción funciona de manera estable, de tal forma que la

probabilidad de que cualquier artículo no esté conforme con las especificaciones es p

(probabilidad de éxito, defectuosos o no defectuosos) y que los artículos producidos

sucesivamente son independientes; entonces, si se seleccionan m muestras aleatorias de n

artículos cada una, y se representa por Xi al número de artículos defectuosos en la muestra iésima, se obtiene que Xi ≈ B(n,p). De esta manera las propiedades del proceso (media y varianza)

están dadas por:

E(x) = np = μ

y

V(x) = np (1-p) = npq donde q = (1-p)