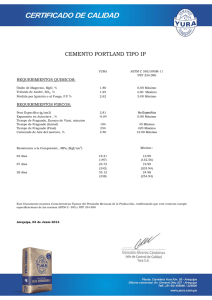

UNIVERSIDAD TECNOLOGICA DE LOS ANDES FACULTAD DE INGENIERIA CIVIL DOCENTE: ING. MELBIA TORRES FERNANDEZ • El cemento hidráulico es un material inorgánico finamente que, dividido amasado con agua, forma una pasta que fragua y endurece en virtud a reacciones químicas con el agua generando el proceso hidratación del cemento, una vez endurecido, conserva su resistencia y estabilidad incluso bajo el agua. NOTA: Fragua y endurece por reacción química con el agua (hidratación del cemento). Según la Norma Tecnica Peruana el Cemento Portland es un cemento hidraulico, producido mediante la pulverizacion del clinker Mag. Ing. CARLOS VILLEGAS M. 3 : 1) Los cementos portland propiamente dichos, o portland simples, moliendo solamente el clinker y el yeso sin componentes cementantes adicionales. 2) Los cementos portland mezclados, combinando el clinker y el yeso con otro cementante, ya sea este una escoria o una puzolana. 3) Los cementos expansivos que se obtienen añadiendo al clinker otros componentes especiales de carácter sulfatado, cálcico y aluminoso. PROPIEDADES FISICAS Y QUIMICAS Los cementos pertenecen a la clase de materiales denominados aglomerantes en construcción, como la cal aérea y el yeso (no hidráulico), el cemento endurece rápidamente y alcanza resistencias altas; esto gracias a reacciones complicadas de la combinación cal – sílice. Ej: Análisis químico del cemento: CaO 63 % (Cal) SiO2 20 % (Sílice) Al2O3 6% (Alúmina) Fe2O3 3% (Oxido de Fierro) MgO 1.5 % (Oxido de Magnesio) K2O + Na2O 1 % (Álcalis) Perdida por calcinación 2% Residuo insoluble 0.5 % SO3 2 % (Anhídrido Sulfúrico) CaO Residuo 1% Suma 100% (Cal libre) Silicato Tricalcico CᴣS: Es el que produce la alta resistencia inicial del cemento portland hidratado. La reaccion del CᴣS con el agua desprende gran cantidad de calor de hidratacion . El calor de Hidratación (durante el proceso de endurecimiento se producen reacciones que generan calor) Silicato DICALCICOC2S:es el causante principal de la resistencia posterior de la pasta de cemento. Aluminato Tricalcico C3A: El yeso agregado al cemento portland durante la trituración o molienda en el proceso de fabricación se combina con el C3A, para controlar el tiempo de fraguado. Aluminoferrita Tricalcic: Es semejante al C3A, porque se hidrata con rapidez y solo desarrolla baja resistencia Las propiedades físicas del cemento se pueden determinar mediante algunos ensayos sobre el cemento puro, la pasta de cemento o el mortero, y generalmente se realizan en laboratorios tanto de fábricas como de clientes con el fin de asegurarse que este material cumpla con lo establecido en la norma NTC 121 y posea la calidad deseada. Las propiedades más relevantes del cemento son: Finura: Es una de las propiedades más importantes del cemento, ya que ella determina en gran medida la velocidad de hidratación, el desarrollo del calor de hidratación, la retracción y la adquisición de resistencia del cemento. Un cemento con grano fino se hidrata con mucha más facilidad. Fluidez o Consistencia normal : Es la característica que indica el grado de fluidez con que se puede manejar la pasta de cemento, este parámetro se determina con la aguja de Vicat. Los cementos tienen unos requerimientos de agua diferentes, dependiendo si son o no adicionados; generalmente los cementos adicionados requieren de más agua. Existe una fluidez para la cual debe agregarse cierta cantidad de agua, y es lo que se d denomina consistencia normal. Densidad: Se determina por la relación entre la masa de una cantidad dada y el volumen absoluto de esa masa. En los cementos normales este valor está muy cerca de 3,15 g/cm3, en los adicionados este valor está cerca de 2,90 g/cm3, dependiendo de la cantidad de adiciones utilizadas. Tiempos de Fraguado: se usa para describir la rigidez de la pasta de cemento, es decir, determinar el cambio de estado fresco a estado endurecido. El fraguado inicial se define como el tiempo que transcurre desde el momento que la pasta de cemento recibe el agua y va perdiendo fluidez hasta que no tiene toda su viscosidad y se eleva su temperatura. El fraguado final es definido como el tiempo transcurrido hasta que la pasta de cemento deja de ser deformable por cargas relativamente pequeñas, llegando a su temperatura máxima donde la pasta se vuelve dura. En este momento empieza el proceso de endurecimiento y adquisición de resistenciamecánica. Con estos parámetros sabemos qué tiempo tenemos disponible para mezclar, transportar, colocar, vibrar, afinar y curar el concreto en obra. Resistencia a la compresión: Este ensayo mide la capacidad mecánica del cemento es una de las principales propiedades del cemento y se expresa en Kg/cm2, en laboratorio y se determina mediante probetas cubicas y las cuales se prueba a diferentes edades 7,14,28 dias Contenido de Aire: Es la cantidad de aire atrapado o retenido en la mezcla se expresa en porcentaje del volumen total, cuando en la mezcla de concreto existe un porcentaje de aire hay porosidad y disminuye la resistencia Calor de Hidratacion: Es aquel que mide el calor desarrollado por la reacción exotérmica del cemento , se expresa en cal/gr Peso Especifico: esta referido al peso del cemento por unidad de volumen (gr/cm3), esta propiedad es esencial en el cemento ya que su uso es en el diseño de mezcla CEMENTOS PORTLAND: TIPOS CEMENTOS PORTLAND: Clinker + Yeso + CALIZA (máx. 5%) CEMENTOS PORTLAND ADICIONADOS: Clinker + Yeso + ADICIÓN MINERAL • TIPO I: De uso general. • • TIPO II: De uso general, específicamente cuando se desea moderada resistencia a los sulfatos o moderado calor de hidratación. • TIPO III:Cuando se requiere alta resistencia inicial. • TIPO IV: Cuando se desea bajo calor de hidratación. • • TIPO V: Para emplearse cuando se desea alta resistencia a los sulfatos. TIPOS DE CEMENTO CONSTRUCCION y USO EN LA Tipo I : normal es el cemento Pórtland destinado a obras de concreto en general, cuando en las mismas no se especifique la utilización de otro tipo.(Edificios, estructuras industriales, conjuntos habitacionales).Libera mas calor de hidratación que otros tipos de cemento -Tipo II : de moderada resistencia a los sulfatos, es el cemento Pórtland destinado a obras de concreto en general y obras expuestas a la acción moderada de sulfatos o donde se requiera moderado calor de hidratación, cuando así sea especificado.(Puentes, tuberías de concreto) -Tipo III : Alta resistencia inicial, como cuando se necesita que la estructura de concreto reciba carga lo antes posible o cuando es necesario desencofrar a los pocos días del vaciado -Tipo IV : Se requiere bajo calor de hidratación en que no deben producirse dilataciones durante el fraguado -Tipo V : Usado donde se requiera una elevada resistencia a la acción concentrada de los sulfatos (canales, alcantarillas, obras portuarias)) CEMENTOS PORTLAND REQUISITOS FÍSICOS REQUISITOS FÍSICOS Tipo I Tipo II Tipo V Tipo MS IP, I(PM), ICo ASTM C 150 NTP 334.009 ASTM C 150 NTP 334.009 ASTM C 150 NTP 334.009 ASTM C 1157 NTP 334.082 ASTM C 595 NTP 334.090 Resistencia a compresión 120 100 80 100 130 3 días, kg/cm2, mín. 7 días, kg/cm2, mín. 28 días, kg/cm2, mín. Tiempo de fraguado, min. 190 280* 45 170 280* 45 150 210 45 170 280* 45 200 250 45 375 0,80 375 0,80 375 0,80 420 0,80 420 0,80 Resistencia a los sulfatos, % máximo de expansión. ---- ---- Calor de hidratación, ---- 290* ---- ---- 290* 7 días, máx, kJ/kg 28 días, máx, kJ/kg ---- ---- ---- ---- 330* NORMA ASTM NORMA TÉCNICA PERUANA Inicial, mín. Final, máx. Expansión en autoclave, %, máximo. *Requisito opcional. 0,04* (14 días) 0,10 (6 meses) 0,10* (6 meses) CEMENTOS PORTLAND REQUISITOS QUÍMICOS REQUISITOS QUÍMICOS NORMA ASTM NORMA TÉCNICA PERUANA Tipo I Tipo II Tipo V ASTM C 150 NTP 334.009 ASTM C 150 NTP 334.009 ASTM C 150 NTP 334.009 Tipo MS Tipo IP, I(PM) Tipo ICo ASTM C 1157 NTP 334.082 ASTM C 595 NTP 334.090 ASTM C 1157 NTP 334.090 Óxido de magnesio (MgO), máx, % 6,0 6,0 6,0 ---- 6,0 6,0 Trióxido de azufre (SO3), máx, % 3,5 3,0 2,3 ---- 4,0 4,0 Pérdida por ignición, máx, % 3,0 3,0 3,0 ---- 5,0 8,0 Residuo insoluble, máx, % 0,75 0,75 0,75 ---- ---- ---- Aluminato tricalcico(C3A), máx, % ---- 8 5 ---- ---- ---- Álcalis Equivalentes (Na2O + 0,658 K2O), máx, % 0,6* 0,6* 0,6* ---- ---- ---- *Requisito opcional. 8 CEMENTOS PORTLAND ADICIONADOS: Clinker + Yeso + ADICIÓN MINERAL ADICIÓN MINERAL: Materiales inorgánicos que se incorporan al cemento o al concreto, con el fin de mejorar sus propiedades. PRINCIPALES ADICIONES: a) Puzolanas b) Escoria de Alto Horno c) c) Fillers TIPOS CEMENTOS PORTLAND PUZOLÁNICOS 1. Cemento Portland Puzolánico Tipo IP: Producido mediante molienda conjunta de clinker y puzolana (contenido de puzolana:15% - 40%) 2. Cemento Portland Puzolánico Modificado Tipo I(PM): Producido mediante molienda conjunta de clinker y puzolana (contenido de puzolana < 15%). CEMENTOS PORTLAND DE ESCORIA 1. Cemento Portland de Escoria Tipo IS: Producido mediante molienda conjunta de clinker y escoria (contenido de escoria: 25% - 70%). 2. Cemento Portland de Escoria Modificado Tipo I(SM): Producido mediante molienda conjunta de clinker y escoria (contenido de escoria < 25%). CEMENTO PORTLAND COMPUESTO TIPO ICo Cemento Portland obtenido por pulverización conjunta de clinker Portland, materias calizas y/o inertes hasta un máximo de 30%. III. REQUISITOS DEL CEMENTO 1. a) REQUISITOS QUÍMICOS Óxido de magnesio (MgO): Cristaliza como Periclasa, con incremento de volumen, originando grietas que fisuran al concreto. b) Trióxido de azufre (SO3): Forma equivalente de presentes en el cemento. expresar los sulfatos c) d) Pérdida por ignición: Una elevada pérdida por ignición es índice de la hidratación o carbonatación del cemento producida por un almacenamiento incorrecto y prolongado. El envejecimiento del cemento disminuye la resistencia y aumenta los tiempos de fraguado. Residuo insoluble: Índice de la transformación de óxidos en compuestos. Ensayo con el que se puede verificar, de ser el caso, si un cemento Portland ha sido adulterado. 2. REQUISITOS FÍSICOS a) Resistencia a la compresión: Se determina llevando a la rotura especímenes cúbicos de 50 mm de lado, preparados con mortero consistente de una parte de cemento y 2,75 partes de arena estándar, dosificados en masa (a/c=0,485). Los cubos se curan un día en su molde y luego son retirados de su molde e inmersos en agua de cal hasta su ensayo (3, 7 y 28 días). b) Tiempo de fraguado: Fraguado: Condición alcanzada por una pasta, mortero o concreto de cemento cuando han perdido plasticidad a un grado arbitrario. Se determina observando la penetración de una aguja en la pasta de cemento: Ensayo del tiempo de fraguado en pasta usando la aguja de Vicat c) Resistencia a los sulfatos: El concreto expuesto a concentraciones perjudiciales de sulfatos, debe elaborarse con cementos resistentes a sulfatos: • Cementos de moderada resistencia a los sulfatos: - Cemento Portland Tipo II. - Cementos Portland adicionado Tipo MS. • Cementos de alta resistencia a los sulfatos: - Cemento Portland Tipo V. - Cemento Portland adicionado Tipo HS. d) Calor de hidratación: Calor generado cuando reaccionan el cemento y el agua (hidratación del cemento es proceso exotérmico). En estructuras de gran volumen, la rapidez y la cantidad de calor generado son importantes: crean esfuerzos perjudiciales que fisuran el concreto. . Los cementos con bajos contenidos de C3A y C3S generan bajo calor de hidratación. . El incremento de: finura del cemento, contenido de cemento y T de curado aumentan calor de hidratación. IV. NORMATIVIDAD - 5 normas sobre especificaciones, 1 norma de muestreo e inspección, 1 norma sobre terminología, 4 normas sobre adiciones, 4 normas sobre aditivos, 45 normas sobre métodos de ensayo. Las Normas Técnicas Peruanas (NTP) guardan armonía con las Normas ASTM. 1. NORMAS SOBRE ESPECIFICACIONES 1.1 CEMENTOS PORTLAND: NTP 334.009:2005 1.2 CEMENTOS PORTLAND ADICIONADOS: NTP 334.090:2007 1.3 CEMENTOS PORTLAND. ESPECIFICACIÓN DE LA PERFORMANCE: NTP 334.082:2008 1.4 CEMENTO DE ALBAÑILERÍA: NTP 334.069:1998 OBJETIVO: Determinar las propiedades físicas y mecánicas de la pasta y mortero de cemento mediante ensayos de laboratorio. Realizado según las normas técnicas peruanas Indecopi e internacional ASTM. 9 2.1. DEFINICIONES: a) PASTA DE CEMENTO: Mezcla de un aglomerante (cemento) y una cantidad de agua en condiciones óptimas. b) MORTERO DE CEMENTO: Mezcla de un aglomerante (cemento), agua y arena en condiciones óptimas. c) MORTERO DE ALBAÑILERIA: Empleado para pegar unidades de albañilería. d) APARATO VICAT: Sirve para medir la consistencia y fragua en una pasta de cemento. APARATO VICAT: 11 e) MIXER: Sirve para realizar el mezclado de los materiales. MIXER 12 I) CEMENTO. DETERMINACIÓN DE LA CONSISTENCIA NORMAL, N.T.P. 334.074 OBJETIVO: Esta Norma Técnica Peruana establece el procedimiento para determinar la consistencia normal en cementos hidráulicos, tiene como referencia la norma técnica ASTM D 1193:1999E1. 34 a) CAMPO DE APLICACIÓN: Esta Norma Técnica Peruana se aplica en la determinación de la cantidad de agua requerida, para preparar pastas de cemento hidráulico para ensayos. 35 b) RESUMEN DEL MÉTODO: La pasta de cemento de consistencia normal, tiene una resistencia especificada a la penetración de una sonda normalizada. El agua requerida para la elaboración de dicha pasta se determina por medio de ensayos de penetración en pastas de diferentes contenidos de agua. Mag. Ing. CARLOS VILLEGAS MARTINEZ 36 C) MEZCLA DE LOS MATERIALES: 650 gr. de Mezclar cemento y una cantidad óptima de agua, para obtener una pasta de consistencia normal. 17 d) PASTA DE CONSISTENCIA NORMAL: Con la pasta de cemento preparado se formará una masa esférica con las manos enguantadas. Se arrojara 6 veces de una mano a otra manteniéndolas separadas alrededor de 15 cm. como para producir una masa lo más esférica posible, que pueda ser insertada en el molde Vicat con el menor manipuleo posible. 18 Se considera cuando la sonda del aparato Vicat penetre 10 ± 1 mm. (medición tomada luego de 30“de haber soltado la sonda), obteniéndose así la cantidad óptima de agua. Δ = 10 ± 1 mm. 1199 ENSAYO Nº 1 2 3 4 5 6 AGUA (ml.) 160 155 150 140 120 100 PENETRAC ION 38 25 20 8 4 2 CONSISTENCIA NORMAL 200 AGUA ( ml. ) 160 140 120 150 155 160 120 100 80 40 0 0.0 10.0 20.0 30.0 40.0 PENETRACION (mm. ) 20 E) CÁLCULO Calcular la cantidad de agua requerida para la consistencia normal, con aproximación al 0.1 % e informar con aproximación al 0.5 % del peso del cemento seco. C = Agua * 100% Cemento 21 II) CEMENTO. DETERMINACIÓN DEL TIEMPO DE FRAGUADO DEL CEMENTO HIDRÁULICO UTILIZANDO LA AGUJA VICAT, N.T.P. 334.006 OBJETIVO: Esta Norma Técnica Peruana establece el procedimiento para determinar el tiempo de fraguado del cemento hidráulico mediante la aguja Vicat. 42 a) CAMPO DE APLICACIÓN: Esta Norma Técnica Peruana se aplica para determinar el tiempo de fraguado inicial y final del cemento hidráulico mediante la aguja Vicat. 43 b) TIEMPO DE FRAGUA CONSISTENCIA NORMAL: DE UNA Para realizar este ensayo se dosificación encontrada en la consistencia normal. PASTA DE utiliza la pasta de El equipo a utilizar se denomina; Aparato Vicat. 44 FRAGUA: Pérdida de plasticidad de una pasta de cemento, mortero o concreto. TIEMPO DE FRAGUA INICIAL: Se considera como óptima cuando la aguja penetre 25 mm. de profundidad sobre la probeta elaborada. TIEMPO DE FRAGUA FINAL: Se considera como óptima cuando la aguja no deje huella en la muestra (penetración cero). 45 C) ELABORACIÓN DEL ESPÉCIMEN: Mezclar 650 gr. de cemento más la cantidad de agua utilizada en la obtención de la pasta de consistencia normal. Elaborado el espécimen mediante la mezcla, se deberá formar una masa esférica con las manos enguantadas. 26 Se arrojara 6 veces de una mano a otra manteniéndolas separadas alrededor de 15 cm. como para producir una masa lo más esférica posible, que pueda ser insertada en el molde Vicat con el menor manipuleo posible. Se considera el tiempo cero cuando se mezcla el agua con el cemento EJEMPLO: TIEMPO DE FRAGUA 40.00 38.00 35.00 PENETRACION ( mm. 35.00 30.00 25 mm. 29.00 25.00 20.00 20.00 15.00 13.00 10.00 8.00 5.00 4.00 0.00 F.F.=190 F.I.=98 0 50 100 150 2.00 0.00 TIEMPO 40 70 90 110 135 140 160 180 190 PENETRACION 38 35 29 20 13 8 4 2 0 200 TIEM PO (minutos ) FRAGUA INICIAL (F.I.)= 98 minutos FRAGUA FINAL (F.F.)= 190 minutos 28 III) CEMENTOS. MÈTODO DE ENSAYO PARA DETERMINAR LA RESISTENCIA A LA COMPRESIÒN DE MORTEROS DE CEMENTO PORTLAND USANDO ESPECIMENES CÚBICOS DE 50 MM DE LADO, N.T.P. 334.051: OBJETIVO: Esta Norma Técnica Peruana establece un procedimiento para determinar la resistencia a la compresión de morteros de cemento Portland, usando cubos de 50 mm de lado. 49 CAMPO DE APLICACIÓN: Esta Norma Técnica Peruana se aplica para determinar la resistencia a la compresión de cementos Portland y otros morteros, los resultados pueden ser usados para verificar el cumplimiento de los requisitos. Este método es utilizado como referencia por otras normas de requisitos y métodos de ensayo. Se debe tener cuidado de utilizar los resultados de este para predecir la resistencia del concreto. 50 3.1. DOSIFICACIÒN 1: 2.75 (cemento, arena gradada) 500 : 1375 (cemento, arena gradada) El contenido de agua a utilizar corresponderá a la obtención de una FLUIDEZ del 110± 5%, utilizando para ello la mesa de flujo aplicando 25 golpes en 15 segundos. 51 3.2. PROCEDIMIENTO Llenar el mortero dentro del molde tronco-cónico en dos capas, aplicando 25 golpes por capa. Levantar el molde y luego girar la manivela, 20 golpes/15 segundos. Del mortero extendido medir cuatro diámetros y obtener el promedio (Dp), Di = 10.16 cm. FLUIDEZ = (Dp – Di)*100 / Di 32 3.3. LLENADO EN EL MOLDE CÚBICO Se realiza en dos capas, aplicando 32 golpes/capa. Luego se desmolda después de 24 horas para llevarlo al proceso de curado. 1 2 3 4 5 6 7 8 PRIMERA ETAPA 4 5 3 6 2 7 1 8 SEGUND A ETAPA 1 2 3 4 5 6 7 8 TERCER A ETAPA 4 3 2 1 5 6 7 8 CUARTA ETAPA ORDENEN QUE SE DEBENAPISONAR LAS CAPAS 33 3.4 ENSAYO DE COMPRESIÓN Ensayar los especímenes inmediatamente después de retirarlos de la cámara húmeda, en el caso de ensayarlos a 24 h de edad; y los del agua de almacenamiento, en el caso de todos los demás especímenes. Todos los especímenes para una edad de ensayo dada, serán probados dentro de las tolerancias especificadas en la Tabla 2. 54 TABLA 2 – Tolerancias permisibles Edad de ensayo Tolerancia permisible 24 h ± ½ hora 3d ± 1 hora 7d ± 3 horas 28 d ± 12 horas 55 ENSAYO DE COMPRESIÓN EN CUBOS DE 5X5X5 CM. RESISTENCIA A LA COMPRESION EN MORTERO CUBICO Rc = (P/Área) (kg./cm.²) 250 5 cm. 5 cm. 5 cm. RESISTENCIA (kg./cm.2) P 216 200 168 150 112 100 50 0 0 0 10 20 30 TIEMPO (DIAS) 56 Le Chatelier Flask ASTM C-128; C-188