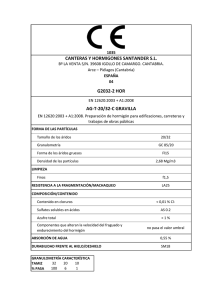

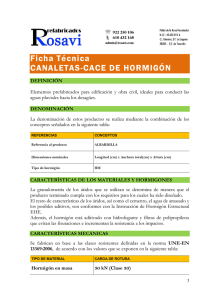

CLASIFICACION DE LOS HORMIGONES INTRODUCION Pueden obtenerse hormigones con un amplio campo de propiedades resistentes mediante una adecuada modificación de las proporciones de los materiales constituyentes. Los cementos especiales (Como los de elevada resistencia inicial),los áridos especiales (como los diversos tipos de áridos ligeros o muy pesados) y los métodos especiales de curado (Como el curado a vapor), permiten hacer variar las propiedades del producto obtenido dentro de los límites aún más amplios. CLASIFICACION DE LOS HORMIGONES Por su Densidad Los hormigones estructurales pueden clasificarse por su densidad en Ligeros .................................................de 1.200 a 2.000 kg/m3 . Normales ............................................. de 2.000 a 2.800 kg/m3 Pesados.................................................más de 2.800 kg/m3. Hormigones ligeros Los hormigones ligeros son realmente interesantes cuando por necesidades estructurales es necesario reducir el peso del mismo. • Es utilizado para la obtención de elementos que no precisen grandes resistencias, como tabiques, forjados de pisos, fachadas de revestimiento, y, sobre todo, como aislante del calor y del sonido. • Por su pequeña densidad se pueden obtener piezas de grandes dimensiones y aligerar las estructuras. Secan rápidamente y permite ser clavados o aserrados. Un hormigón se considera ligero si su densidad es igual o inferior a 2,0 kg/dm3 Existen tres formas de conseguir hormigones ligeros: 1. Empleando áridos de baja densidad (hormigón de árido ligero) 2. Eliminando los elementos finos o arena del hormigón tradicional (hormigón sin finos) 3. Incorporando burbujas de gas en su masa (hormigón celular) Por otro lado, estas medidas provocan una alteración en las propiedades del hormigón, mas haya de la simple reducción de peso. Es por ello que existen diferentes criterios que debe cumplir dicho hormigón en función del uso para el que se vaya a emplear: • Estructural: un hormigón ligero estructural (HLE) debe tener una resistencia no menor a 25N/mm2 a los 28 días. Su resistencia característica puede ser de hasta 50N/mm2. Solo el hormigón de árido ligero se considera HLE. • Aislamiento: el hormigón deberá contener un gran volumen interno de huecos. Su resistencia mecánica desciende hasta un máximo de 7 N/mm2 y una densidad de 0,8 kg/dm3. Hormigones de árido ligero • Son hormigones que utilizan áridos de una densidad inferior a 2,0 kg/dm3 y que se emplean tanto en elementos constructivos (HLE) como en elementos aislantes térmicos. • Estos hormigones poseen una estructura cerrada y los áridos ligeros empleados deben tener suficiente resistencia mecánica, una calidad uniforme así como una granulometría lo más continua posible. El coeficiente de absorción de los áridos es muy alto debido por lo que es habitual saturar los áridos antes de introducirlos en la hormigonera. • Además son hormigones que tienden a la segregación, son poco resistentes a ciclos de hielo-deshielo debido a su gran porosidad y presentan una gran retracción al endurecer o ante variaciones en la humedad del entorno. Los áridos empleados para este objetivo pueden ser naturales o artificiales. Lo áridos naturales se emplean en contadas ocasiones debido a la variabilidad de su calidad. Por el contrario, los áridos artificiales permiten alcanzar resistencias entre 20 y 80 N/mm2 (Mpa)con unas densidades entre 1,2 y 1,8 kg/dm3. El 80% de los áridos ligeros empleados en la actualidad proceden de la expansión de arcillas y pizarras en hornos tubulares rotatorios. Por último, estos hormigones requieren una energía de compactación superior a los hormigones convencionales, por lo que la separación entre los puntos de vibrado debe reducirse en torno a un 70% de la distancia convencional de vibrado Áridos ligeros artificiales Piedra pómez Hormigones sin finos Otra forma de conseguir hormigones de baja densidad utilizando áridos tradicionales o ligeros consiste en hacer que el espacio ocupado por la arena sea sustituido por aire. Una de sus principales características es su permeabilidad, siendo muy útiles para pavimentar determinadas superficies. Las mejores resistencias se obtienen con una relación agua/cemento comprendida en torno a 0,40 y 0,45. Éste es un tipo de hormigón con capacidad de aportar una superficie firme, pero a su vez muy porosa, lo que permite dejar pasar el agua a través del mismo hasta capas inferiores. Debido a que su fabricación se realiza eliminando finos de su dosificación, la porosidad es muy elevada, además de tratarse de poro abierto y de gran sección, lo que le permite ser atravesado por los líquidos como el agua. Por supuesto no puede alcanzar resistencias estructurales, ni las características del mismo lo permitirían, puesto que la elevadísima porosidad arruinaría la durabilidad del hormigón Hormigones celulares Los hormigones celulares son en realidad morteros celulares formados generalmente por cemento, agua, arena fina o molida y un producto capaz de crear un gran volumen de burbujas de gas dentro de la masa de dicho mortero. Existen dos tipos de hormigones celulares: los gaseados y los espumados. Hormigones gaseados Los hormigones gaseados se consiguen mediante la incorporación de determinados productos químicos a la masa de un mortero fluido y de granulometría fina. Éstos reaccionan con el cemento y producen el desprendimiento de una gran cantidad de gas que queda incluido en la masa en forma de pequeñas burbujas uniformes y estables. La resistencia a compresión depende de la densidad, composición de la mezcla, tipo de curado, homogeneidad y suelen variar entre 2 y 7N/mm2 con unas densidades entre 0,5 y 0,7kg/dm3. Hormigones espumados Los hormigones espumados son similares a los gaseados con la diferencia de que en este caso los huecos se generan mediante la introducción de una sustancia espumosa que produce burbujas de aire en el mortero. Las densidades de estos hormigones suelen estar comprendidas entre 0,3 y 1,3 kg/dm3 con una resistencia a compresión entre 0,5 y 3 N/mm2 de acuerdo con las características de la espuma empleada, y del cemento, arena y agua. Clasificación por su composición Hormigón ordinario: Confeccionado con áridos pétreos (naturales y de machaqueo) con una curva granulométrica continua, teniendo áridos gruesos y finos, en proporciones adecuadas. Hormigón sin finos: Son hormigones en los que no existe el árido fino o las fracciones más finas de este. Son porosos y filtran el agua. Hormigón Ciclópeo: Es hormigón ordinario al que se le añaden, durante su puesta en obra, áridos de un tamaño mayor de 30cm de diámetro. Vertido en proporciones que no se pierda la compacidad aceptada. Se utiliza en cimentaciones, cuando estas son excesivamente profundas. Hormigón Unimodular: Es un hormigón donde el árido es de un único tamaño, dando hormigones muy porosos. Hormigón ligero: Hormigón donde el árido grueso es de baja densidad (pumita, escorias granuladas, arcillas expandidas, etc.). Hormigón pesado: compuesto de conglomerante y árido de alta densidad. Se usa para estructuras o muros para impedir radiaciones. Hormigón Refractario: Hormigón que resiste altas temperaturas, así como la abrasión en caliente. Se fabrica con cemento de aluminato de calcio y áridos refractarios. alúmina tabular Clasificacíon en función de su Armado Hormigón en masa: Es un sistema constructivo, estructural o no, que emplea hormigón sin armadura o con esta en cantidad y disposición muy pequeña. Es apto para resistir compresiones. Es aquel que se vierte directamente en moldes previamente preparados y dan macizos sometidos a esfuerzos de compresión. En estructuras donde los esfuerzos son casi totalmente de compresión, como presas, muelles o ciertos tipos de zapatas. Hormigón armado: Es un sistema constructivo generalmente estructural, donde el hormigón lleva incorporado armaduras metálicas a base de redondos de acero corrugado, con la misión de resistir los esfuerzos de tracción y flexión. De este modo se consigue un material resistente tanto a los esfuerzos de compresión como a los de tracción. Los esfuerzos de compresión son soportados por el hormigón. Los esfuerzos de tracción se resisten gracias a la armadura. La obtención de estructuras de hormigón armado se lleva a cabo del modo siguiente: se dispone un encofrado o molde con la forma del elemento de construcción que se desea conseguir, se introduce en él la armadura de acero y se vierte el hormigón fresco en el interior del encofrado, de modo que recubra y envuelva la armadura. Cuando el hormigón ha fraguado, se retira el encofrado y se obtiene el elemento. Así, en el caso de una viga, la armadura sitúa en la zona inferior del elemento, que está sometida a esfuerzos de tracción, mientras que la masa del hormigón se acumula en la zona superior, sometida a esfuerzos de compresión De este modo, las vigas soportan bien los esfuerzos de flexión, que, como se sabe, son el resultado de la combinación de esfuerzos de compresión y de tracción. Por otra parte, el recubrimiento del hormigón, una vez fraguado, garantiza la impermeabilidad de la estructura y, por lo tanto, la inoxidabilidad de la armadura de acero. Como la unión entre el hormigón y el acero es puramente mecánica, es conveniente que las barras de refuerzo estén retorcidas o posean salientes superficiales, con el fin de incrementar la adherencia y evitar el deslizamiento. El hormigón armado se emplea en todas las estructuras realizadas con hormigón tales como cimentaciones, zapatas, zanjas, arriostramiento o zunchos, pilares, vigas y viguetas, lozas, etc. Hormigón pretensado: Si los esfuerzos de tracción a los que se somete el hormigón armado son muy grandes, las barras de las armaduras pueden experimentar dilatación elástica, con lo que el hormigón que las recubre se rompe. Para mejorar la resistencia del hormigón a grandes esfuerzos de tracción, se tensan previamente las barras de acero con el fin de compensar la dilatación que pudieran experimentar. Así se obtiene el hormigón pretensado. El hormigón pretensado es una variedad de hormigón armado cuyas varillas han sido tensadas antes de que se produzca el fraguado del hormigón. Posteriormente se desarrolló el hormigón postensado, en el que las varillas se introducen en el hormigón y se tensan después de que éste ha fraguado. Sin embargo, la denominación de hormigón pretensado se ha generalizado para ambas técnicas. Hormigones Especiales o de alto desempeño HORMIGÓN REFORZADOS CON FIBRAS HORMIGÓN DE ALTA RESISTENCIA HORMIGÓN AUTOCOMPACTANTE HORMIGÓN PROYECTADO HORMIGON DE USO NO ESTRUCTURAL HORMIGON TASLUCIDO Trabajo: realizar una presentación del documento NOTAS TÉCNICAS, HORMIGONES DE ALTO DESEMPEÑO, PRIMERA PARTE, INSTITUTO ECUATORIANO DEL CEMENTO Y DEL HORMIGÓN - INECYC Hormigón Reforzado con Fibras Se obtienen incorporando fibras cortas en la masa del hormigón convencional con la finalidad de reducir algunos inconvenientes que presentan los hormigones tradicionales. Estas fibras una vez amasadas hasta conseguir una distribución uniforme, crean un material más homogéneo cuya resistencia a tracción y resistencia a la fatiga es mayor que la del hormigón tradicional. Por un lado, la matriz, bien sea hormigón o mortero, proporciona la resistencia a compresión y rigidez, distribuyendo los esfuerzos y protegiendo las fibras. El fibrocemento es una matriz reforzada con asbesto que se emplea para incrementar su resistencia a flexo-tracción. Por el otro, las fibras soportan los esfuerzos a tracción, controlando la fisuración y mejorando la tenacidad. La eficacia y efectividad de estas soluciones depende del tipo de fibras: Tipos de fibras empleadas en el hormigón Las fibras empleadas pueden de tres tipos: minerales, orgánicas y metálicas. Las fibras más empleadas son las de acero, tanto para morteros como para hormigones. Las de vidrio se usan en moteros y pastas, en capas delgadas para mejorar la resistencia a tracción. Las fibras plásticas, especialmente las de propileno, se emplean en hormigones resistentes a choques o impactos. Hormigones con fibras metálicas Las fibras metálicas más comunes son las de acero por ser eficaces y económicas, así como por su elevado modulo de elasticidad, 10 veces superior al del hormigón, y una buena adherencia a la pasta. Las fibras de acero al carbono se emplean en hormigones que requieren mejorar su resistencia a tracción, flexión, su capacidad de absorción de energía y el control de la fisuración. Las de acero inoxidable se utilizan para mejorar estas mismas propiedades en hormigones refractarios. La incorporación de fibras de acero produce: • • • Aumento de la resistencia a flexo tracción y tracción. Un ligero aumento de la resistencia a compresión. Aumento de la resistencia a fatiga y tenacidad. El hormigón reforzado con fibras de acero se utilizan en prefabricados, tubos, canales, arquetas en pavimentos, revestimiento de túneles, estructuras de seguridad. A su vez, se emplean hormigones con fibras de acero inoxidable, en el revestimiento refractario de hornos y conductos de humo. Dosificación, amasado y puesta en obra. Las fibras reducen la docilidad de la mezcla debido a su forma y rigidez, por lo que la proporción de elementos finos y gruesos debe ser la adecuada. La formación de erizos está relacionada con muchos parámetros tales como la esbeltez de las fibras, su porcentaje en la mezcla, el tamaño máximo del árido (no emplear áridos de tamaño superior a 20 mm) y su granulometría. Estos hormigones son difíciles de trabajar cuando la dosificación de fibras sobrepasa el 2% en el volumen de hormigón o del 4% del mortero. Para asegurar la dispersión de las fibras hay que emplear relaciones agua/cemento comprendidas entre 0,5 y 0,6 con dosificaciones de cemento altas, hasta los 400kg por m3. Fibras de acero mezcladas con hormigón El amasado puede efectuarse en central o en la misma obra. Si se realiza en la misma central, basta con añadir las fibras a la mezcla y amasar el conjunto durante minuto y medio aproximadamente. Por otro lado, si el amasado se realiza a pie de obras, las fibras se añaden al camión-hormigonera y se mantiene girando la cuba a toda velocidad durante minuto y medio. La puesta en obra del hormigón reforzado con fibras se realiza con los sistemas tradicionales, incluido el bombeado. En lo referente a la compactación, se siguen las mismas directrices que con el hormigón convencional, aunque hay que destacar que el vibrado tiene el inconveniente de que en el hueco que dejan al sacarlos del hormigón no suelen entrar fibras con lo cual se producen heterogeneidades en la masa. Hormigones con fibras de polipropileno Las fibras sintéticas de elevadas prestaciones (elevado módulo de elasticidad, alta resistencia a tracción y poco peso) derivadas de polímeros ligeros como el polietileno, polipropileno, nylon, tienen su aplicación fundamental en el control de la fisuración en morteros y hormigones y, en menor medida, en el reforzamiento del hormigón La manera de utilizar estas fibras es en forma de redes que se abren en el hormigón y utilizando proporciones grandes de fibras. Con un 0,6 % de fibras se puede incrementar la resistencia a flexión en un 25%. Sin embargo, hay que tener en cuenta que la resistencia a compresión, disminuye tanto en cuanto mayor es la dosificación de fibras y la longitud de las mismas. En cuanto al control de la fisuración, si el volumen de fibras es superior al 2,3%, la fisuración que se produce es múltiple. Por el contrario, si es reducido solo aparece una fisura. También mejora mucho la resistencia del hormigón ante impactos (de 2 a 10 veces superior a la del hormigón tradicional). Las fibras de polipropileno se mezclan sin problema en hormigoneras tradicionales. No existe problema de formación de erizos o bolas cuando se utilizan grandes dosificaciones. A su vez, este tipo de fibras se presta muy bien a su empleo en hormigones bombeados y poseen la ventaja de no ser atacadas por los álcalis y de no corroerse. Sus inconvenientes principales radican en su bajo modulo de elasticidad, que las hace muy deformables, y en la pobre adherencia con el hormigón. Hormigones con fibras de vidrio Las fibras de vidrio destacan por su alta resistencia a tracción y su aceptable modulo de elasticidad, pero tienen el grave inconveniente de ser atacadas por los álcalis de los cementos portland. Estas fibras no se emplean en forma de filamentos sueltos sino formando conjuntos de filamentos o cordones. Para lograr una buena dispersión de fibras en el amasado, suele usarse un aditivo a base de óxido de polietileno mezclado con el agua. El porcentaje de fibras a emplear varía entre el 2 y el 5% en peso de los materiales secos. La resistencia a compresión decrece dependiendo de la relación agua/cemento empleada. Cuando esta relación es baja, la resistencia a compresión desciende hasta un 20%, y para altas hasta un 30%. Hormigón de Alta Resistencia Los hormigones de alta resistencia. Se trata de hormigones con una capacidad resistente muy superior a los hormigones habituales y que permiten llevar a cabo muchas de las grandes infraestructuras que se realizan hoy en día Hasta 50 MPa: hormigón convencional 55 - 60 -70 -80 - 90 - 100 MPa: H.A.R. En muchas ocasiones la resistencia de los hormigones habituales no es suficiente para soportar las cargas a las que estará sometida una estructura, entre ellas su propio peso. Ante estas carencias, el hormigón de alta resistencia aparece como solución. Pero ¿cuál es la diferencia entre un hormigón tradicional y uno de alta resistencia? Se denomina hormigón de alta resistencia cuando supera los 50N/mm2 a los 28 días, medida en probeta cilíndrica de 15 *30 cm, considerándose hormigones de muy alta resistencia aquellos que superan los 90N/mm2 y superhormigones los que superan los 125 N/mm2. Los HAR poseen unas resistencias muy superiores a las de los hormigones tradicionales, que suelen estar en torna a 25-35 N/mm2. Además, el comportamiento de éstos hormigones, especialmente cuando las resistencias son muy elevadas, es también diferente. Construcción del puente de Alcántara Composición de los hormigones de Alta Resistencia Como te puedes imaginar, para conseguir unas características resistentes tan excepcionales a estos hormigones se les añaden diferentes materiales y aditivos que les permite alcanzar esas resistencias tan elevadas. 1- Cemento y áridos Tanto el cemento como los áridos deben ser de gran resistencia. Se suelen emplear cementos con resistencias mayores a 40 Mpa, como el Cemento hidráulico HolcinTipo HE de alta resistencia inicial, con una dosificación de entre 400 y 500 kg/m3 (a partir de 500kg/m3 se produce una reducción de la resistencia). En condiciones normales se obtienen resistencia entre 50 a 60 Mpa Unión Andina de Cementos S.A.A. - "UNACEM", En lo referente a los áridos, deben proceder de machaqueo de rocas de elevada resistencia (similar a la que tendrá el hormigón), deben estar limpios de impurezas y finos así como no poseer un exceso de finos, debido a la gran aportación de cemento y de humo de sílice como veremos posteriormente. Áridos óptimos: basaltos, cuarcitas, diabasas, riolitas, sienitas, ofitas • Rocas densas y muy coherentes • Normalmente, rocas ígneas con base Si 2- Aditivos Para conseguir esas resistencias, los aditivos superplastificantes son obligatorios en estos hormigones, pero no debe superar el 1,5% con respecto al peso del cemento. El principal objetivo de estos aditivos es obtener una adecuada trabajabilidad del hormigón cuando se emplean relaciones agua/cemento tan bajas, a veces inferiores a 0,3. Por otra parte, los superplastificantes aumentan las resistencias iniciales debido a la dispersión que producen de las partículas del cemento. Las resistencias a compresión se incrementan hasta en un 19%, al igual que lo hace la resistencia a tracción, aumentando un 10%. La retracción es también menor en estos hormigones. 3- Adiciones Las adiciones pueden ser principalmente de dos tipos: 1) Humo de Sílice Se trata de un subproducto de la fabricación del silicio. Posee una densidad real de 2,2 kg/dm3, una finura que oscila entre 0,01 y algunas micras de diámetro y una superficie especifica de aproximadamente 250.000 cm2/g. La cantidad de humos de sílice empleada ronda el 5% pero su gran finura demanda una gran cantidad de agua de amasado. Esta es la razón por la cual es preciso emplear superplastificantes para poder trabajar con relaciones agua/cemento reducidas. Este aditivo reduce mucho la exudación y segregación de los hormigones y les da una buena impermeabilidad. 2) Cenizas Volantes Las cenizas volantes proceden de la combustión del carbón pulverizado en centrales. Su forma es esférica y el diámetro de sus partículas oscila entre 1 y 150 micras, con una superficie especifica de unos 500 cm2/g. A diferencia del humo de sílice, las cenizas volantes no oscurecen el hormigón, por lo que son empleadas en hormigones blancos de alta resistencia. Propiedades de los hormigones de Alta Resistencia En estos hormigones, la evolución de la resistencia a compresión es muy rápida al principio como consecuencia de la mayor exotermicidad de estos hormigones, la cual acelera las reacciones de hidratación del cemento, y al fuerte carácter puzolánico del humo de sílice. La menor microfisuracion que presentan los HAR afecta de manera positiva a su retracción y fluencia, menores que en los hormigones tradicionales siempre que se realice un buen curado. Durabilidad Los hormigones de alta resistencia presentan también una gran durabilidad. Son adecuados cuando existen agentes agresivos, tanto de tipo físico como químico y presentan una buena protección contra la corrosión de armaduras, el ataque por sulfatos y la reacción álcali-agregado. Esta protección contra la corrosión es consecuencia de la gran cantidad de cemento y baja relación agua/cemento lo que provoca que la porosidad sea reducida. A su vez las reacciones del humo de sílice producen productos derivados que cierran los poros. Aplicaciones de los Hormigones de Alta Resistencia Los HAR se aplican en campos muy concretos: Edificación: las aplicaciones en edificios están justificadas por la propia alta resistencia del hormigón, que permite reducir las dimisiones de pilares y columnas a parte de un ahorro de acero. Puentes como el de Alcántara, en los que se requieren características resistentes excepcionales Condiciones desfavorables de exposición de la estructura tales como obras marítimas o plantas de tratamiento de aguas residuales. Hormigón Autocompactante El hormigón autocompactante aparece como respuesta a las dificultades que presentaban las labores de compactación tradicionales en determinadas situaciones. Una buena definición es la que nos da Víctor Yepes: “Un HAC es aquel hormigón capaz de fluir por el interior de un encofrado de forma natural, permitiéndole pasar entre las barras de la armadura si que exista segregación o bloqueo y consolidándose sin necesidad de compactación interna o externa gracias a la acción de su propio peso”. Las diferencias esenciales y ventajas de estos hormigones con respecto a los tradicionales radican en: 1. Gran fluidez debida al empleo de superplastificantes. 2. No necesitan de vibrado, compactándose por la acción de su propio peso 3. Poca influencia que tiene la puesta en obra en su calidad. 4. Gran facilidad de relleno de moldes aunque sean estrechos y de formas complejas. El principal inconveniente de estos hormigones es la necesidad de un estudio mucho más complejo que el de los tradicionales en lo referente a su dosificación y determinación de sus características. Centro Cívico Bicentenario – Córdoba, Argentina Materiales y dosificación Los componentes empleados y su dosificación son esenciales en la elaboración correcta de este tipo de hormigones. Cemento Se pueden emplear cualquiera de los cementos, tanto el cemento I como el tipo II son perfectamente utilizables, incluso cementos compuestos. En algunas publicaciones se recomienda limitar el contenido de C3A del cemento o emplear cementos con bajo calor de hidratación para minimizar los problemas de retracción que una masa con tanta cantidad de finos puede generar, utilizado un filler inerte cuando sea necesario con el fin de corregir las fracciones más finas de la arena hasta conseguir que la cantidad de finos de tamaño inferior a 0,125 mm sea suficiente como para lograr la autocompactabilidad. POLVO DE ROCA.- DEFINICIÓN: Material fino generado por los chancadores de eje vertical especialmente apto para ser utilizado como filler en los procesos de pavimentos asfálticos y para las preparaciones de bases chancadas inertes bajo 1 ½ “. Las dosificación de cemento en un hormigón autocompactante suele oscilar entre 350 y 500 kg/m3. Si la dosificación es inferior a 350 kg/m3, es necesario incluir adiciones activas inertes que aumenten los finos de la mezcla. Por otro lado, si la dosificación es superior a 500 kg/m3 hay que tener cuidado con la retracción del futuro hormigón. El árido grueso suele tener limitado su tamaño máximo a 20 mm, estando entre 12 y 16 mm el tamaño de los áridos más empleados. El árido rodado facilita el desplazamiento del hormigón en el molde mientras que el de machaqueo mejora su resistencia a flexión. El árido grueso debe tener una granulometría continua y un módulo granulométrico (modulo de finura) inferior a 2,5. En cuanto al contenido de agua, suele rondar entre 150 y 200 l/m3 y la relación agua/finos entre 0,9 y 1,05 dando lugar a hormigones muy poco cohesivos. En este aspecto los aditivos son imprescindibles, empleándose superplastificantes en dosificaciones de entre un 1 a 1,5% sobre peso de cemento. Además se pueden utilizar agentes modificadores de la viscosidad, aunque sólo en determinadas ocasiones. Agentes modificadores de la viscosidad. Los agentes modificadores de la viscosidad o cohesionantes le provee cohesión interna formando una especie de red tridimensional que le sirve de soporte sin perder y estabilizando la fluidez. Aumenta por tanto la resistencia a la segregación; se aplica cuando el aporte de finos es deficiente. Estos son productos basados en polisacáridos o celulosa, solubles en agua, que mejoran la capacidad de retención de agua de la pasta reduciendo el riesgo de segregación de la mezcla durante su transporte, puesta en obra y consolidación. MasterMatrix® Soluciones avanzadas controladoras de la rehología del hormigón autocompactante BASF Master Builders SolutionsEcuatoriana Tel.: +593 2 397 9500 La fabricación de estos hormigones se hace normalmente en central, en la que se realizan las correcciones oportunas en la cantidad de agua de amasado y se controla de forma sistemática la granulometría de los áridos. El tiempo de amasado de los hormigones autocompactantes debe ser mayor que el de los tradicionales para conseguir que el aditivo haga todo su efecto en la masa. Ensayos de docilidad Debido a la poca cohesibidad de este tipo de hormigones, no se puede usar el cono de Abrams para conocer su consistencia. En su lugar se realizan los ensayos descritos a continuación: a) Ensayo de extensión de flujo o “Slump Flow” Este ensayo consiste en llenar dicho cono con el hormigón sin compactar, levantarlo y dejar que el hormigón se extienda de forma circular, midiendo el tiempo que tarda en alcanzar un diámetro de 50 cm, que debe ser de 3 a 6 segundos, y dejándolo que siga extendiéndose para medir el diámetro que finalmente alcanza cuando se detiene, el cual debe estar entre 65 y 75 cm. b) Embudo en V Otro de los ensayos tipos empleados en estos casos es el del embudo en V pues nos proporciona una indicación bastante adecuada de la viscosidad de la mezcla y capacidad de adaptación a un molde. Consiste en un recipiente en forma de V, de sección rectangular, terminando su parte inferior en un conducto recto de sección cuadrada o rectangular con una tapa en su extremo. Una vez llenado con hormigón fresco sin compactar hasta el enrase, se abre la tapa de salida y se miden los segundos que tarda en vaciarse. El tiempo de descarga debe ser de unos 6-12 seg. c) La caja en L La caja en L está formada por una columna de sección rectangular unida a una caja horizontal, también de sección rectangular, a través de una ventana situada en la pared de unión entre ambas y en la que se colocan barras de acero de diferentes diámetros y a distintas separaciones (generalmente tres). Una vez llena la columna con el hormigón sin compactar, se abre la trampilla y se mide el tiempo de fluencia en que el hormigón alcanza el final de la caja Construcción pionera realizada con HAC • Gran Puente de Akashi Kaikyō Puesta en obra y curado La puesta en obra supone grandes ventajas con respecto a los hormigones tradicionales, pudiéndose realizar por vertido, bombeo o inyección. El método más empleado es el bombeo aunque hay que tener cuidado con la estanqueidad y rigidez de los moldes. El hormigón es capaz de avanzar en su interior alcanzando distancias superiores a los 15 metros. En el inyectado, el hormigón se introduce en el molde a través de varios puntos mediante unas boquillas colocadas en el mismo. Una vez colocado, se recomienda realizar el curado del hormigón lo antes posible a fin de evitar posibles fisuras por retracción. Propiedades La consistencia de estos hormigones, como se ha indicado, es liquida y su docilidad muy alta. Actualmente, estos hormigones se están empleando con resistencias a compresión comprendidas entre 20 y 50 N/mm2. Hay que considerar su mayor retracción y fluencia debido al mayor contenido de pasta que poseen con respecto a los tradicionales así como su fuerte desprendimiento de calor debido a su mayor contenido de cemento. Aplicaciones Uno de los principales usos es la fabricación de piezas de hormigón con formas muy complicadas. El resultado son piezas con superficies muy agradables y sin defectos. También se emplean en la construcción de grandes infraestructuras, tales como puentes o túneles, donde las labores de compactación son complicadas. Hormigón autocompactante parte 1 de 2 Hormigón autocompactante parte 2 de 2 Hormigón Proyectado El hormigón proyectado puede ser considerado como un hormigón especial no por los materiales que lo componen sino por su peculiar técnica de puesta en obra y por las ventajas e inconvenientes que ésta conlleva. ¿En qué consiste la técnica del proyectado o gunitado? Se trata de un sistema de puesta en obra que transporta el hormigón o mortero, con la dosificación adecuada, desde la mezcladora hasta el cañón del tubo, a través de una manguera, por el que sale lanzado a gran velocidad contra la superficie que se quiere hormigonar. La gran fuerza del impacto del material sobre dicha superficie hace que el hormigón quede perfectamente compactado y con gran densidad. Gracias a esta técnica es posible colocar hormigón sin necesidad de moldes ya que solo necesitamos de una superficie que sirva de soporte, dónde el hormigón impacte y quede agarrado, y la cual puede ser horizontal o vertical, posibilitando y facilitando en muchos casos las labores de hormigonado. Composición del hormigón proyectado La dosificación de los hormigones colocados mediante esta técnica es muy similar a la de los tradicionales, con la limitación del tamaño máximo de árido, generalmente inferior a los 10 mm dependiendo del tamaño de la manguera y boquilla empleada. El empleo de áridos mayores de 10 mm permite reducir la cantidad de cemento empleado y, por tanto, su retracción hidráulica. Sin embargo, esta posibilidad queda supeditada al empleo de máquinas mas novedosas de mayor potencia y rendimiento que permiten lanzar mezclas con áridos de hasta 20 mm de tamaño máximo. La dosificación de cemento oscila entre 300 y 375 kg/m3 con relaciones agua/cemento que están en torno a 0,40 y 0,56. Aunque generalmente no se emplean aditivos, el uso de cohesionantes en una proporción de un 2 o 3% sobre el peso de cemento puede mejorar mucho la mezcla y disminuir el porcentaje de rebote • El rebote es la parte del hormigón no queda adherida a la superficie que se está proyectando, formado principalmente por grava y que se va recogiendo. Si la proyección es horizontal o poco inclinada el rebote es pequeño pero si es vertical aumenta, pudiendo llegar al 30%. también se usan otros aditivos como impermeabilizantes o acelerantes. • En cualquier caso, para conseguir unos resultados físicos y mecánicos óptimos se debe cumplir una relación entre el árido, el cemento y el agua empleados dentro de unos límites muy estrictos en función del tamaño máximo y el módulo de finura del árido empleado Métodos de proyección Existen dos sistemas básicos de proyección en función de cómo y dónde se realiza la mezcla: 1- Proyección por vía seca: se efectúa la mezcla de cemento y áridos en seco, o con muy poca humedad, y es lanzada por medio de aire comprimido hacia la boquilla en la cual se le añade el agua precisa a través de una anillo perforado. 2- Proyección por vía húmeda: se efectúa una mezcla en húmedo de cemento, áridos y agua. Está mezcla en húmedo se lleva a presión a la manguera y boquilla de lanzamiento a la cual se incorporará aire comprimido para aumentar su velocidad de proyección. Aplicaciones Esta técnica de puesta en obra se presta muy bien a aplicaciones en capas delgadas y secciones ligeramente armadas en una gran variedad de estructuras tales como cubiertas delgadas y laminares, paredes de canales, revestimiento de túneles, piscinas, depósitos, etc. También se emplea en estabilización de túneles y rocas sueltas, en la protección provisional de superficies rocosas que luego van a ser tratadas con hormigón. Hormigón de uso no estructural Este tipo de hormigón es muy diferente a los hormigones especiales vistos anteriores pero que tiene diversas e importantes aplicaciones. Este tipo de hormigones pueden ser considerados como “especiales” debido a que no poseen ninguna responsabilidad estructural pero que, sin embargo, colaboran en las condiciones durables del hormigón estructural o que aportan el volumen necesario de un material resistente para conformar la geometría requerida para un fin determinado. Tienen, por tanto, una función relativamente importante dentro de cualquier infraestructura. Se pueden diferenciar entre dos tipos de hormigones no estructurales: hormigones de limpieza y hormigones no estructurales propiamente dichos. Hormigón de limpieza (HL) Se trata de un hormigón destinado a formar una capa situada entre el terreno y los cimientos de hormigón. Su principal objetivo es evitar la contaminación del hormigón estructural así como evitar su desecación durante las primeras horas de su puesta en obra. Este hormigón obedece a la tipificación HL-150/C/TM, donde la dosificación mínima de cemento es de 150 kg/m3, la “C” es la consistencia y las siglas “TM” se corresponden con el tamaño máximo de árido, el cual se recomienda que sea inferior a 30 mm para facilitar la puesta en obra del hormigón. El hormigón de limpieza se utiliza en las cimentaciones por las razones siguientes: · Mantener limpia de tierra la superficie de hormigonado para que el hormigón del recubrimiento esté en perfecto estado, sin mezclarse con el terreno. · Garantizar la rigidez adecuada (más que el terreno) de la superficie inferior para que por un lado la superficie de apoyo de al cimentación sea homogénea y, por otro, los separadores apoyen sobre una superficie dura sin “clavarse”. · Provocar una superficie homogénea y nivelada, algo más horizontal y uniforme que la superficie que resulta de la excavación. Para ello se dispone una capa de hormigón pobre, no estructural, de unos 10 cm de espesor, que permite dotar de rigidez, limpieza, uniformidad y nivelación adecuada a la superficie inferior de la cimentación. Calidad del hormigón: Es una costumbre errónea intentar especificar el hormigón de limpieza mediante la tipificación normativa de los hormigones de la EHE. El hormigón de limpieza no es un material estructural si no que realiza unas funciones de rigidez, nivelación y limpieza, por lo que basta con que el material que se aporte en los 10 cm sea un material más rígido y más resistente que el terreno sobre el que apoya. Cualquier hormigón pobre u hormigón magro, con una mínima dosificación de cemento, incluso muy por debajo de las mínimas especificadas por la normativa, cumplen las propiedades exigidas al hormigón de limpieza. Por tanto no tiene sentido especificar pseudo-tipificaciones del tipo HM-10 ó HM15 que las normas no se han preocupado de normalizar y que además no es necesario exigir. Si queremos exigir una resistencia adecuada valdría con exigir, por ejemplo, un hormigón HM-1 cosa ridícula. Puede ocurrir, sin embargo, que el terreno de cimentación sea agresivo con el hormigón. Entonces, por razones de durabilidad, se deberá exigir una determinada durabilidad al hormigón de limpieza para garantizar que sus cualidades (rigidez y resistencia) se mantienen a lo largo de la vida útil de la estructura. En ese caso, las exigencias de calidad al hormigón deben ser parejas a las que se le imponen al hormigón estructural, es decir, no deberían proponerse calidades menores de HM- 25 para garantizar una adecuada durabilidad. Especificación INCORRECTA: “HM-10”; “HM-15/B/20/IIa” ó similar. Especificación CORRECTA: Si el terreno no es agresivo, como ocurre en la gran mayoría de los casos: “HORMIGÓN POBRE PARA LIMPIEZA Y NIVELACIÓN” Si el terreno es agresivo: “HM25/B/20/IIb+Qa” ó cualquier otro ambiente agresivo con el hormigón “HM25/B/20/IIb+Qa” hormigón en masa con 25 megapascales de reistencia de consistencia blanda tamaño máximo de agregado 20 mm (clase general de exposición) IIb normal con humedad media y ataque químico Hormigón no estructural (HNE) Hablamos de hormigones no estructurales cuando están destinados a conformar piezas con formas determinadas tales como bordillos, aceras, etc. También se emplean como hormigón de relleno. La tipificación de estos hormigones es HNE-15/C/TM, donde aparece la resistencia característica mínima (15 N/mm2), siendo el resto análogo al caso anterior con la diferencia de que en este caso se recomienda que el tamaño del árido sea inferior a 40 mm para facilitar su puesta en obra. Cabe destacar que es muy importante un buen curado en este tipo de hormigones, especialmente cuando se aplica a pavimentos o acerados y en el hormigonado de grandes superficies expuestas a la intemperie. Composición del hormigón no estructural Estos hormigones emplean los mismos componentes que los hormigones tradicionales, aunque en los hormigones no estructurales pueden emplearse hasta el 100% de árido grueso procedente de reciclado, siendo además conveniente el empleo de aditivos reductores de agua dado la reducida cantidad de cemento que poseen. Como se puede ver, no todo es resistir. Estos hormigones posibilitan el correcto funcionamiento de otros cuya importancia es trascendental para la resistencia estructural de cualquier infraestructura HORMIGON TRANSPARENTE • El concreto translúcido es un concreto polimérico diseñado bajo patente mexicana, que incluye cemento, agregados y aditivos. Permite el paso de la luz y desarrolla características mecánicas superiores a las del concreto tradicional. Este producto permite levantar paredes casi transparentes, más resistentes y menos pesadas que el cemento tradicional. La estructura de este concreto (hormigón) permite hasta un 70 % el paso de la luz, haciéndolo ideal para el ahorro de luz eléctrica y el uso de materiales de acabado como yeso y pintura logrando así una disminución en las emisiones de gases de efecto invernadero. Cualidades • Las cualidades del concreto translúcido son poder introducir objetos, luminarias e imágenes ya que tiene la virtud de ser translúcido hasta los dos metros de grosor, sin distorsión evidente; alcanzar una resistencia de hasta 450 kg/cm2; al mezclarse se sustituye la grava y la arena por resinas y fibras ópticas; y ofrecer una consistencia impermeable junto con una mayor resistencia al fuego. • El concreto traslúcido representa un avance en la construcción de plataformas marinas, presas, escolleras y taludes en zonas costeras, ya que bajo el agua sus componentes no se deterioran y es un 30 % más liviano que el concreto convencional. • Su fabricación es igual a la del concreto común. Para ello se emplea cemento blanco, resinas, fibras ópticas, agua y el aditivo cuya fórmula es secreta, llamado “ilum”. • Actualmente el cemento translúcido se comercializa en dos formas: prefabricado y el aditivo ilum. Manejo • La preparación de los concretos no requiere equipo especial, se realiza con la maquinaria convencional. El curado también es tradicional, igual al que se usa en obra, sin requerir de tratamientos térmicos o de laboratorio especiales. • La diferencia de precio es apenas 15 o 20 % más costoso que el concreto comercial de alta resistencia, pero con enormes ventajas como su alta resistencia y sus facultades estéticas. • Sobre su utilización en la construcción de casas ubicadas en zonas de huracanes o sismos sería igual que emplear el hormigón tradicional, porque no cambia su naturaleza: ambos son quebradizos y en general presentan cierta resistencia a los terremotos. En el caso de los huracanes, su resistencia es más alta. fachada con concreto translucido El cemento traslúcido fue creado en 2005 por dos estudiantes mexicanos de ingeniería civil: Joel Sosa Gutiérrez (de 30 años) y Sergio Omar Galván Cáceres (de 31 años). El material tiene presencia comercial en México desde 2005 a través de la empresa Concretos Translúcidos (CT), que lo certificó y realizó varios ensayos a nivel nacional e internacional, demostrando su eficiencia en la construcción. En Europa comenzó a comercializarse a principios de julio de 2008, principalmente en Hungría, país donde se asociaron con el arquitecto Aaron Losonczi, creador del litracon. El litracon es un concreto tradicional con un agregado adicional de fibras ópticas que permite ver reflejos de siluetas al otro lado.