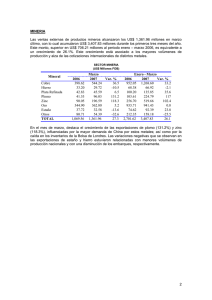

UNIVERSIDAD TECNOLÓGICA DEL PERÚ TEMA: PLANTA METALÚRGICA DE LA OROYA CURSO: METALURGIA EXTRACTIVA DOCENTE: ALEX VIANNEY YSAAC TAMAYO CUELLAR NOMBRE Cesar mateo mamani cabana William chaiña arce Lui Anthony bernal lazo AREQUIPA - PERÚ INTRODUCCIÓN En el presente trabajo trata sobre el Complejo Metalúrgico de la capital de La Oroya en la provincia de yauli dentro de su ubicación geográfica dispensa de extensas zonas para el desarrollo de la minería, compulsa la agricultura, ganadería, turismo, vivencial por sus nevados, aguas termales y es fuente principal de suministro de agua potable hacia la ciudad de Lima, por sus ingentes lagunas que están situadas en el distrito de Marcapomacocha, Santa Bárbara de Carhuacayan, etc. La Oroya, ubicada a una altitud de 3 750 m.s.n.m., a 180 kilómetros de la Ciudad de Lima, otrora capital metalúrgica de América del Sur y considerada como una de las ciudades más contaminadas de la tierra donde opera un Complejo Metalúrgico que procesa materiales polimetálicos (concentrados de Cobre y Plomo) y concentrados de zinc con altos contenidos de elementos contaminantes adversos para la salud humana y la biodiversidad, para producir un total de 11 productos (Cobre, Plomo, Zinc, Plata, Oro, Selenio, Teluro, Cadmio, Indio, Antimonio, Bismuto) y 09 subproductos (Sulfato de Cobre, Sulfato de Zinc, Oxido de Zinc; Polvo de Zinc, Bisulfito de Sodio, Ácido Sulfúrico, Óleum, Trióxido de Arsénico, Concentrado de Zinc-Plata) de buena aceptación en el mercado de la oferta y demanda. 1 ÍNDICE DESCRIPCIÓN ................................................................................................................................. 4 CAPITULO I .................................................................................................................................... 5 1.1. OBJETIVO GENERAL .................................................................................................. 5 1.2. OBJETIVOS ESPECÍFICOS ......................................................................................... 5 CAPITULO II ................................................................................................................................... 6 2.1. HISTORIA DE LA MINA OROYA ............................................................................... 6 2.2. GEOGRAFÍA ................................................................................................................... 6 2.3. UBICACIÓN .................................................................................................................... 7 2.4. LOS PROCESOS ............................................................................................................. 7 2.5. EL CIRCUITO DE COBRE ........................................................................................... 9 2.5.1 Preparación Tostación: .............................................................................................. 10 2.5.2. Fundición de Cobre:.................................................................................................. 11 2.5.3. Refinería d Cobre: ..................................................................................................... 12 2.6. EL CIRCUITO DE PLOMO ........................................................................................ 12 2.6.1. Preparación de Lechos de Fusión:............................................................................ 13 2.6.2. Aglomeración: .......................................................................................................... 14 2.6.3. Fundición de Plomo: ................................................................................................. 15 2.6.4. Refinería de Plomo: .................................................................................................. 15 2.7. EL CIRCUITO DE ZINC.............................................................................................. 16 2.7.1 Tostación:................................................................................................................... 17 2.7.2. Lixiviación: ................................................................................................................ 18 2.7.3. Electrodeposición de Zinc en Celdas: ....................................................................... 20 2.8. EL CIRCUITO DE METALES PRECIOSOS ............................................................ 21 2.9. Gestión ambiental........................................................................................................... 22 2.9.1 PAMA ........................................................................................................................ 26 CAPITULO III ................................................................................................................................ 28 3.1. FORTALEZAS DEL COMPLEJO METALURGICO: ................................................................ 28 3.2. DEBILIDADES Y RIESGOS DEL COMPLEJO METALURGICO: ............................................. 29 3.3. MINERÍA Y METALURGIA ....................................................................................... 30 3.4. COMERCIALIZACIÓN DE MINERALES .............................................................................. 31 3.4.1. La cantidad y duración: .......................................................................................... 31 3.4.2. Calidad: .................................................................................................................... 31 3.4.3. Embarque: ............................................................................................................... 31 2 3.4.4. Entrega: .................................................................................................................... 31 3.4.5. Precio:....................................................................................................................... 31 3.4.6. Período de cotización: ............................................................................................. 31 3.4.7. Pagos: ....................................................................................................................... 31 3.4.8. Pérdida total o parcial: ........................................................................................... 32 3.4.9. Seguro: ..................................................................................................................... 32 3.4.10. Incoterms: .............................................................................................................. 32 CONCLUSIONES ........................................................................................................................... 33 3 DESCRIPCIÓN El Complejo Metalúrgico de La Oroya (CMLO) está ubicado entre las latitudes N 8 726 100 y N 8 726 300 y las longitudes E 402 200 y E 402 400, y a una elevación de 3 750 metros sobre el nivel del mar. está compuesto de un conjunto único de fundiciones y refinerías especialmente diseñadas para transformar el mineral poli-metálico típico de los Andes centrales peruanos en diez metales (Cobre, Zinc, Plata, Plomo, Indio, Bismuto, Oro, Selenio, Telurio y Antimonio) y siete subproductos (Sulfato de Zinc, Sulfato de Cobre, Ácido Sulfúrico de Zinc, Ácido Sulfúrico de Plomo, Trióxido de Arsénico, Polvo de Zinc y Concentrado Zinc/ Plata). La fundición y refinerías de La Oroya conforman uno de los centros metalúrgicos con mayores retos tecnológicos del mundo, combinando en un solo lugar las diversas tecnologías y procesos requeridos para transformar los concentrados poli-metálicos y extraer de ellos elementos de alto valor como son la Plata, el Indio, el Bismuto y otros. El Complejo Metalúrgico de La Oroya maneja cuatro circuitos integrados y con sinergia entre ellos, para el procesamiento de Cobre, Plomo, Zinc y metales preciosos. Consecuentemente, la producción en La Oroya consiste en diversos procesos complejos, que se ejecutan gracias al conocimiento especializado y la experiencia adquiridos a través del tiempo. Desde 1997 con la llegada de Doe Run Perú, se inició un proceso continuo y progresivo de mejoras, incluyendo la modernización de todos los aspectos productivos del Complejo Metalúrgico. Los resultados y efectos positivos logrados para la población de La Oroya mediante estos esfuerzos ahora están comenzando a verse. Estas mejoras incluyen una reducción contundente en emisiones fugitivas y de polvo metálico por la chimenea principal, lo cual ha dado como resultado una bastante mejor calidad de aire en La Oroya. También, toda contaminación mensurable por descargas de efluentes del Complejo ha sido completamente eliminada. 4 CAPITULO I (Objetivos) 1.1. OBJETIVO GENERAL Investigar los procesos metalúrgicos de la compañía minera la oroya 1.2. OBJETIVOS ESPECÍFICOS Averiguar qué minerales extrae la compañía minera la oroya Indagar los procesos metalúrgicos de cada mineral 5 CAPITULO II (Marco teórico) 2.1. HISTORIA DE LA MINA OROYA La Oroya, conocida también por antonomasia como la capital metalúrgica del Perú, ya que en su territorio se instaló el complejo minero metalúrgico de la Cerro de Pasco Copper Corporation en 1922, con el pasar de los años y al entrar al gobierno el General Juan Velasco Alvarado, este nacionalizó el complejo juntamente con varios centros de extracción minera, y de esta manera se da paso a la Empresa Estatal CENTROMINPERU; ya en 1997, en el gobierno de Alberto Fujimori, Centromin Perú es "desintegrado" y sus componentes pasan a ser privatizados. En el caso del CMLO (Complejo Metalúrgico de La Oroya), pasa a manos de la empresa de capitales norteamericanos Doe Run. Se inicia este texto con una breve reseña de la vida del CMLO, ya que ella es el motor que impulsa la vida (directa e indirectamente) de las familias que habitan en la ciudad de La Oroya. Por lo tanto, se puede decir que la principal actividad de esta ciudad es la minerometalúrgica y que a partir de ésta se da pie a los múltiples giros comerciales y de servicio que se tiene en toda ciudad. 2.2. GEOGRAFÍA Abarca una superficie de 388,42 kilómetros cuadrados. Fig. N° 1 Planta de la oroya 6 2.3. UBICACIÓN El Complejo Metalúrgico de La Oroya está ubicado en los Andes centrales del Perú, aproximadamente a 180 kilómetros al este de la ciudad de Lima, en la Región Junín, Provincia Yauli, Distrito de La Oroya. Localizado a 3,775 metros sobre el nivel del mar, para llegar desde la Costa es necesario atravesar los altos pasos de montaña, alcanzando durante la travesía, en su punto más alto denominado Ticlio, los 4,818 metros sobre el nivel del mar. Fig. N° 2 Vista satelital de la mina oroya 2.4. LOS PROCESOS El Complejo Metalúrgico de La Oroya (CMLO) es el único complejo en el mundo que opera en simultáneo 4 pilares o circuitos fundamentales: Cobre, Plomo, Zinc y Metales Preciosos. Una de sus fortalezas es la gran sinergia que existe entre ellos y que hace que las operaciones sean funcionales y competitivas. El CMLO fue diseñado para el procesamiento de concentrados poli metálicos con altos contenidos de impurezas y metales preciosos para producir 10 metales refinados: Cobre, Zinc, Plata, Plomo, indio, Bismuto, Oro, Selenio, Telurio y Antimonio y 7 sub productos de alta pureza: Sulfato de Zinc, Sulfato de Cobre, Ácido Sulfúrico de Zinc, Ácido Sulfúrico de plomo, Trióxido de Arsénico, Polvo de Zinc y Concentrado Zinc/Plata Se han construido modernas instalaciones con tecnología de punta tales como: Planta de procesamiento de material re-circulante (Short Rotary Furnace), Planta de Tratamiento de Aguas Industriales, tres Plantas de Tratamiento de Aguas Residuales, Planta de Ácido 7 Sulfúrico de Plomo, Teleférico para disposición de escorias de las Fundiciones de Cobre y Plomo, depósitos para disposición de Residuos Sólidos domésticos y otro para Trióxido de Arsénico, encerramiento y repotenciación de la Planta de Ácido Sulfúrico de Zinc y Precipitadores Electrostáticos. Esta nueva infraestructura mejora las condiciones ambientales, la salud y la calidad de vida de los trabajadores y de la población de la ciudad de La Oroya. Los diversos procesos en cada circuito se describen por separado. Veáse las opciones del menú izquierdo para acceder a los circuitos de Cobre, Plomo, Zinc o Metales Preciosos. La eficacia de las operaciones está basada en gran medida, en la vasta experiencia de sus trabajadores. Las actividades se desarrollan de una manera segura y ambientalmente responsable, aplicando tecnología de punta y modernas herramientas de gestión. A continuación, se presenta un diagrama simplificado del CMLO. Diagrama. N° 1 Diagrama del cmlo 8 2.5. EL CIRCUITO DE COBRE La descripción del circuito mostrada en el presente documento corresponde a las operaciones realizadas hasta el año 2009, posteriormente el circuito fue paralizado hasta concluir con la modernización de la fundición de cobre (nuevo reactor Isasmelt) y la nueva planta de ácido sulfúrico. El circuito de cobre es el más grande del Complejo Metalúrgico. Inició sus operaciones el 23 de noviembre de 1922 teniendo como operador a la empresa Cerro de Pasco Copper Corporation. El circuito, diseñado para procesar los concentrados polimetálicos de las diferentes minas del Perú, comprende las plantas de Preparación, Tostadores, Fundición, Refinería de Cobre. Adicionalmente el circuito cuenta con plantas complementarias como las plantas de: Arsenico, Antimonio, Short Rotary Furnace, Manejo de Gases y Material Particulado, Planta de Tratamiento de Aguas Industriales y Plantas de Tratamiento de Aguas Residuales. Del circuito de Cobre se obtienen como productos principales cobre refinado y antimonio, y como subproductos, sulfato de cobre y trióxido de arsénico. Los concentrados, fundentes y recirculantes son recibidos en la planta de preparación para conformar los lechos de fusión que se alimentan a los tostadores para producir calcina, la cual es tratada en el horno Oxy-Fuel para obtener mata y escoria (la cual es enviada a los depósitos de Huanchán). La mata es tratada en los convertidores para obtener cobre blíster de aproximadamente 98.5% de pureza, la cual es moldeada y enviada a la Refinería de Cobre. Nota: El nombre "cobre blíster" proviene del aspecto que tienen los productos moldeados en su superficie (blíster = ampolla). 9 Diagrama N° 2 Circuito del cobre 2.5.1 Preparación Tostación: El circuito de la Fundición de Cobre es alimentado con un 30% de concentrados provenientes de la mina-concentradora de la unidad de cobriza y un 70% de material, principalmente nacional e importado en menor proporción, los cuales son recepcionados, pesados y analizados para luego ser mezclados con fundentes según índices determinados en base a la capacidad de procesamiento y rendimiento económico del circuito de cobre. Los fundentes (cal, sílice) provenientes de la región, mediante un sistema de molienda son adecuados a las necesidades, para lograr una buena homogenización de la mezcla. En el proceso de Tostación, la mezcla obtiene las condiciones necesarias de temperatura y pierde materiales volátiles de azufre, como SO2 y Trióxido de Arsénico para ser la óptima en la etapa siguiente de fundición. 10 2.5.2. Fundición de Cobre: El objetivo del proceso de fundición es separar el metal sulfurado en la calcina de la ganga y producir una mata adecuada para ser cargada en los convertidores. Esto se realiza en el horno reverbero con un flujo de aire apropiado a una temperatura de 1 250 ºC. El cobre, el cual está generalmente presente en la carga como una mixtura de sulfuros y óxidos, es convertido totalmente a sulfuro de cobre (Cu2S). Los metales preciosos son casi completamente absorbidos por la mata producida. El material tostado (llamado calcina) es transportado en carros calcineros hacia un horno reverbero con quemadores verticales de oxígeno-petróleo; para su fusión a 1 250 ºC y la obtención de dos productos: una mata rica en sulfuros de cobre y fierro y una escoria que es granulada en agua y acumulada en el depósito de Huanchán. Durante la fundición, la carga se separa, como ya se mencionó, en dos capas, una capa de mata pesada compuesta de metal sulfurado el cual está sumergido en el fondo del baño y una encendida capa de escoria conteniendo la ganga y materiales fundidos. La escoria es descargada en el frente final del horno opuesto a los quemadores, granulada con agua y enviada a un depósito de escorias por medio de un cable carril. La mata fundida al estado líquido, por medio de tazas 5 izadas por grúas, es transferida a los reactores de conversión para eliminar mediante el soplado con aire y el uso de fundentes el fierro y el azufre presentes, obteniéndose un cobre metálico ampolloso denominado blister, de 98.7% de Cu. La operación de conversión consiste esencialmente de soplado de aire a través de la mata fundida recibida del horno reverbero oxy-fuel oxidando de tal modo el sulfuro de hierro u óxido de hierro, el cual es subsecuentemente escorificado con sílice, y el sulfuro cuproso a cobre. No es necesario combustible ya que todo el calor requerido es proveído por las reacciones químicas que se dan en el lugar. La conversión de mata a cobre blister toma lugar en dos etapas. La carga es primero soplada a sulfuro cuproso puro (“Metal Blanco”), durante aquel tiempo el hierro es oxidado y se forma la escoria con la adición de sílice. Esta escoria contiene aproximadamente 3% de cobre, es retornada al horno reverbero vía dos coladas de retorno, uno sobre cualquier lado de los quemadores de aceite, en orden para recuperar el cobre valioso. Durante la segunda etapa de soplado el sulfuro remanente es oxidado a SO2 obteniendo un cobre blister. El blister es transferido luego a hornos de retención, para ser moldeado en forma de ánodos con un peso determinado y enviado por medio del ferrocarril a la etapa de refinación en la Refinería de Huaymanta. 6 La planta de Cottrell Central recupera el 11 material particulado emitido en los gases de los hornos proporcionando mejores condiciones ambientales en La Oroya. 2.5.3. Refinería d Cobre: El proceso de refinación electrolítica del cobre ampolloso es llevado a cabo en 23 blocks en la Refinería de Huaymanta, permitiendo obtener cobre catódico de 99.98% de pureza, el cual es comercializado en forma de cátodos y/o barras de 113 kg. Los metales preciosos disueltos en el blister (oro y plata) son recuperados en el proceso es forma de lodos, los cuales serán tratados en una planta de residuos anódicos para la obtención metálica de los mismos. El mercado de DOE RUN PERU, abarca un 20% de la industria nacional y el restante (80%) cubre las demandas del extranjero, siendo la capacidad de planta de 70 000 TM/anuales de cobre refinado. 2.6. EL CIRCUITO DE PLOMO El circuito de plomo, conformado por la Plantas de Aglomeración, Fundición, Refinería y Planta de Ácido Sulfúrico, tiene una capacidad instalada anual de 122,000 toneladas de plomo refinado y está diseñada para procesar concentrados poli metálicos. La planta de Aglomeración inició sus operaciones el año 1928 con 11 máquinas de sinterizaciónlas que fueron reemplazadas por una sola máquina que entró en operación el 25 de agosto de 1983 con un sistema de colección de polvos más eficiente y que permite fijar como ácido sulfúrico alrededor del 70% del gas SO2. La Fundición de Plomo inicia también sus operaciones en el año 1928 y está conformada por tres Hornos de Manga, Planta de Espumaje y dos ruedas de Moldeo. La Refinería de Plomo inició sus operaciones en el año 1934, obteniendo plomo refinado a nivel piloto en el área de Fundición de Plomo. En el año de 1937 se inicia la refinación de plomo a escala industrial y en el año 1951 se traslada la planta a Huaymanta utilizando el proceso Betts modificado el cual tiene la particularidad de tratar ánodos de plomo con altos contenidos de impurezas obteniéndose un plomo refinado de alta pureza (99.9975%). Es la única refinería electrolítica de plomo en Sudamérica. La Planta de Ácido Sulfúrico es una planta automatizada, diseñada para procesar los gases generados en la planta de Aglomeración, viene operando desde Setiembre del 2008 con una capacidad instalada de 125,000 TMA. 12 La planta de aglomeración trata los lechos de fusión de plomo, produciendo "sinter de plomo”, el cual es enviado a los hornos de manga de la fundición de plomo. En estos hornos se produce escoria (que es almacenada en los depósitos de Huanchán) y "Plomo de obra", que es enviada a la Planta de Espumaje para eliminar el cobre presente, produciendo "plomo bullón, el cual es moldeado en ánodos y enviado a la Refinería de Plomo para obtener plomo refinado. En el proceso dentro de la planta de aglomeración los gases SO2 se dirigen hacia la nueva planta de Ácido de Plomo inaugurada en setiembre del 2008. Diagrama N° 3 Diagrama de flujo circuito del plomo 2.6.1. Preparación de Lechos de Fusión: Concentrados de plomo nacionales arriban a La Oroya, por medio de camiones y ferrocarril, a la planta de preparación, siendo pesados, muestreados y determinados por su calidad para formar con los fundentes (cal, sílice) una mezcla homogénea de acuerdo 13 a los índices metalúrgicos predeterminados que proporcionen una alimentación uniforme a la operación de aglomeración. La planta encargada del armado de las camas, que se extienden en dos grandes canchones de 106 x 20 m es la de preparación. Los lechos de fusión están conformados por capas de: - Concentrados. - Materiales recirculantes. Polvo de Cottrell Central. - Escorias de refinerías. - Limpieza de hornos. - Fundentes y otros. Cuando una cama queda preparada toma la forma de un prisma triangular, con un peso de 3 000 a 3 500 toneladas métricas. Para 8 extraer esta mezcla de manera uniforme, se utiliza una máquina especial llamada “Reclaimer”, la cual transporta este material a una faja de alimentación que va a la planta de Aglomeración. Tabla N°1 ensayo típico de lechos de fusión de plomo 2.6.2. Aglomeración: En la etapa de aglomeración la mezcla se quema para remover el azufre bajo la forma de gas SO2, el intenso calor generado en el reactor al insuflar aire forzado enriquecido con oxígeno funde el material formando una masa porosa llamada sínter, que será luego alimentada a los hornos de la fundición. Este proceso de tostación de los lechos de fusión se realiza haciendo uso de la máquina “Lurgi” (alemana) de tipo oruga sinfín. El objetivo principal de este proceso es reducir la cantidad de azufre contenida en las camas hasta alcanzar un promedio de menos del 2% de azufre en el aglomerado, tratando de obtener la mayor cantidad de plomo en forma de óxidos. Asimismo, el aglomerado debe tener propiedades físicas y químicas adecuadas (buena dureza, porosidad, bajo contenido de azufre). El tamaño requerido del sínter en los hornos de plomo está entre las mallas + 1.5 pulg y - 4 pulg para una normal operación. Tabla N°2: Análisis químico del aglomerado 14 2.6.3. Fundición de Plomo: Hornos de fusión tipo manga, uno de ellos con toberas automatizadas de inyección de aire enriquecido con oxígeno, reciben la mezcla de sínter producido por aglomeración y el coque metalúrgico de la planta respectiva, que proporciona la energía necesaria para fundir los materiales y producir en forma continua el plomo de obra y la escoria. El plomo producido es transferido a la etapa de eliminación de cobre, denominada decoperizado, realizada en ollas, para ser posteriormente moldeado en una tornamesa en forma de ánodos y transportado por medio de ferrocarril a la Refinería de Plomo de Huaymanta. 10 la escoria producida es granulada usando chorros de agua, filtrada y enviada al depósito de Huanchán. Un sistema de ductos y Cottrell Central captan los polvos de las emisiones gaseosas producidas por los hornos, asegurando una operación que esté de acuerdo a los estándares de control ambiental. 2.6.4. Refinería de Plomo: El plomo decoperizado es refinado electrolíticamente en la Refinería de Plomo de Huaymanta en un baño de ácido flúor-sílico para producir Plomo para la venta de 99.99% de pureza, mientras que los contenidos metálicos de plata presentes son recuperados en forma de lodos y retornados hacia la fundición de La Oroya para ser tratados en la Planta de Residuos Anódicos. El mercado de plomo refinado de DOE RUN PERU, constituye un 40% en industria nacional y el restante está cubriendo demanda de mercado externo, siendo la capacidad de la refinería de 115 300 TM/anuales. 15 2.7. EL CIRCUITO DE ZINC El circuito produce zinc de alta pureza (99.995%) y otros subproductos como indio refinado y ácido sulfúrico. El circuito Inició sus operaciones el 22 de enero de 1,948 con la empresa Cerro de Pasco Corporation. Este circuito fue el primero en operar a nivel de Sur América. El Circuito está conformado por dos líneas de producción: La primera que es la línea principal de producción de Zinc que comprende las plantas de: Tostación TLR (Tostador Lurgi), Ácido Sulfúrico, Lixiviación, Purificación, Electrodeposición, Fusión y Moldeo; y la segunda que es la línea secundaria conformado por las plantas de: flotación de Ferritas, Esfumado de Ferritas, Hidrometalúrgia, Indio, Polvo de Zinc y Sulfato de Zinc. Se obtienen los siguientes productos: zinc refinado, ácido sulfúrico, indio refinado, sulfato de zinc, polvo de zinc y concentrado zinc-plata. Como referencia, con la finalidad de mejorar la calidad del aire en La Oroya, a partir del 01 de enero del 2005, la planta de Tostación FBR (3 Tostadores New Jersey) fue desactivada, reduciéndose la capacidad de producción de Zinc refinado de 75,000 a 45,000 TM/año con el objetivo de mejorar la calidad del aire. Diagrama N° 4 Circuito del zinc 16 2.7.1 Tostación: Los concentrados de zinc recepcionados en La Oroya son mezclados, de esta mezcla el 60% es perdigonado y alimentado a los FBR y el restante 40% pasa, sin perdigonación, al TLR. Dos tipos de Tostadores: de cama fluida (FBR) y de cama turbulenta (TLR) eliminan gran parte del azufre de los concentrados como SO2 y proporcionan un óxido de zinc (llamado calcina) que es tratado en la etapa de lixiviación o disolución. La tostación transforma los sulfuros de Zinc en óxidos de Zn los cuales son fácilmente solubles en las operaciones subsiguientes de lixiviación, generándose durante la tostación gas SO2 para la producción de ácido sulfúrico de 98.5%. La alimentación a los Tostadores de Cama Fluida debe ser en forma de perdigones duros. El concentrado es mezclado en una mezcladora de paletas con la adición de solución de sulfato de zinc, ácido sulfúrico y polvos oxidados de Zinc de los ciclones y del Cottrell Central reaccionando el óxido de Zinc de estos últimos productos con el ácido sulfúrico para formar sulfato de zinc, el cual actúa como agente aglomerante. La mezcla es perdigonada en un perdigonador cilíndrico. Los perdigones son secados en un horno rotatorio, clasificados por medio de una zaranda para separar los finos que son regresados al mezclador y los gruesos son transportados a las tolvas de alimentación de los tostadores de cama fluida por medio de transportadores de baldes. Los perdigones son alimentados por medio de una compuerta situada a un lado del horno. La temperatura de 980º C se mantiene en cámara de combustión controlando la velocidad de alimentación y el exceso de aire usado. Las reacciones en el tostador son exotérmicas no siendo necesaria la adición de calor externo. La calcina es enfriada en un sistema de transporte de eslabones previstos de chaquetas de enfriamiento con agua y luego bombeada neumáticamente a la tolva de almacenamiento. la Planta de Tostación, se encuentra ubicado con coordenadas UTM Datum WGS 84: 8 725 637N y 402 147E, donde el Tostador Lurgi (TLR), la caldera La Mont y la sala de control de dicha planta están ubicadas. 17 2.7.2. Lixiviación: El objetivo principal del proceso de lixiviación, llevado a cabo en tanques agitadores, es disolver el zinc presente en la calcina con electrolito gastado (spent) proveniente de la casa de celdas para obtener un filtrado de dos productos: una solución de sulfato de zinc para purificarlo y un residuo del cual una parte es tratada en la Planta de Zileret para recuperar el zinc remanente e indio, y la otra restante se almacena en Huanchán como ferritas. El proceso de lixiviación se lleva a cabo en tanques agitadores donde se carga el electrolito gastado, calcina fina y el requerido ácido sulfúrico concentrado. El hierro presente se oxida con bióxido de manganeso para precipitar como hidróxido de fierro junto con el cual coprecipitan también otras impurezas, tales como el arsénico y antimonio, etc. permaneciendo insoluble las ferritas de zinc. La pulpa obtenida pasa a través de un hidrociclón para separar las partículas finas (que pasan a la unidad de separación de sólidos), de las partículas gruesas (arenillas) que serán retratadas en una nueva lixiviación. La planta de separación de sólidos está constituida por 4 espesadores de los cuales 3 están en operación y conforman una batería de sedimentación y lavado en contracorriente (CCD); aquí se separaran inicialmente en un clarificador la solución (over flow) que es la solución impura y el residuo (under flow) que será lavado en los sedimimentadores lavadores 1 y 2. De la última etapa de lavado, el residuo es enviado hacia los filtros al vacío EIMCO, en donde se realiza la última etapa de lavado para asegurar la máxima extracción del sulfato de zinc. El residuo obtenido en forma de queque es repulpado nuevamente y enviado a la planta de flotación; en esta planta se hace una nueva separación en una batería de pequeños hidrociclones; las partículas finas pasan a 18 la Unidad de Residuos para ser sedimentados (50 TM/día) y ser enviado a la Planta de Tratamiento de residuos lixiviados y el resto al depósito de Huanchán. Las partículas gruesas pasan a las celdas de flotación en donde se obtiene el concentrado zinc-plata que será retratado en el circuito especial; posteriormente, el relave es enviado directamente al depósito de Huanchán. La solución impura de sulfato de zinc pasa a unos tanques de almacenamiento de donde se bombea a la unidad de purificación. En esta unidad las impurezas tales como el cobre, cadmio y pequeñas cantidades de arsénico y antimonio son precipitados usando polvo de zinc. La solución tratada con polvo de zinc es filtrada en filtros prensa tipo Shriver, enviándose el queque obtenido a la planta de cadmio para su tratamiento posterior. La solución pura es almacenada en tanques de confrontación (check) de donde es alimentado a la casa de tanques de acuerdo a las necesidades de operación. El polvo de zinc requerido en la unidad de purificación es producido por destilación en retortas pequeñas ubicadas en la unidad de polvo de zinc. En un horno Ajax Northrup se cargan cátodos de zinc o barras de zinc para ser fundidos, el producto obtenido se transfiere a las retortas en donde el zinc se vaporiza y condensa en una cámara contigua. El producto que se obtiene se zarandea a malla - 200 para su empleo en la unidad de purificación. El exceso de producción se vende en el mercado nacional o en el extranjero. la Planta de Ácido Sulfúrico del Circuito de Zinc, se encuentra ubicado con coordenadas UTM Datum WGS 84: 8 725 697 N y 402 081 E; así como la sala de control de la planta de ácido sulfúrico, ubicado con coordenadas UTM Datum WGS 84: 8 725 709 N y 402 071 E. 19 2.7.3. Electrodeposición de Zinc en Celdas: Luego de un ciclo de deposición de 16 horas, en 19 blocks, con ánodos de plomo en forma de rejilla y cátodos de aluminio donde se deposita el zinc, éste es deslaminado y enviado al área de fusión. La electrólisis de la solución de sulfato de zinc ocurre entre cátodos de aluminio y ánodos de plomo-plata. Los ánodos son en forma de rejilla para permitir una mejor distribución de la corriente eléctrica. Los ánodos de plomo moldeados en la planta contienen 0.75% de plata para reducir la solubilidad del plomo durante la electrólisis. Los cátodos son planchas de aluminio de 3/16 (0.48 cm) remanchado en su parte superior a barras de cobre con las que se suspenden en las celdas y a la vez son los conductores del circuito. Para facilitar el delaminado cada cátodo tiene dos filetes de polipropileno laterales removibles. Luego de un ciclo de deposición de 16 horas los cátodos son extraídos de las celdas y el zinc es delaminado y enviado para su fusión. La fusión se efectúa en un horno de inducción Ajax Magnathermic de baja frecuencia. El zinc líquido se transfiere por medio de una bomba de grafito a unos moldes elefante o a una máquina moldeadora automática Morward la cual moldea barras de 24 kg. Para reducir la oxidación del zinc durante la fusión del cátodo se usa cloruro de amonio el cual junto con los óxidos formados (dross) son retirados de la superficie del baño y tratado en la Planta de Tratamiento de escorias en donde se clasifican las escarchas de la escoria propiamente dicha: La escoria es molida en un molino de barras con lo que se consigue separar el zinc metálico (granallas) de la escoria fina la que es recuperada en filtros de bolsas y se envía a la Planta de Tostación para su dosificación con los concentrados de zinc. En un horno de inducción se funden las láminas de zinc, que por medio de una bomba de grafito se transfiere a la máquina moldeadora, que da forma a bloques de 24 kg de zinc refinado, listo para la venta. DOE RUN PERU satisface con un 40% de su producción de zinc refinado al mercado nacional y un 60% se destina a exportación, siendo su capacidad de planta de 75 200 TM/anuales. 20 2.8. EL CIRCUITO DE METALES PRECIOSOS El Circuito de Metales Preciosos comprende las Plantas de: Residuos Anódicos con las líneas de producción de Plata Doré, Bismuto, Selenio y Telurio y la planta de Refinería de Plata. En el año 1937 la planta de Residuos Anódicos inicia sus operaciones como planta piloto, para el procesamiento de lodos anódicos provenientes de las Refinería de Cobre y Refinería de Plomo, para la producción de Plata Doré de 98,5% de pureza. Adicionalmente con tecnología propia se produce Bismuto de alta pureza de 99.9995%, Selenio y Telurio comerciales. En la Refinería de Plata, donde por electro refinación se procesa el doré, se obtiene plata refinada de 99.996%, de gran aceptación en el mercado internacional y oro bullón de 99.80% de pureza. Las capacidades de producción de este circuito son: Plata refinada 1,200 TM/año, Oro bullón 2,800 Kg/año (de acuerdo al ingreso en los materiales tratados), Bismuto 1,200 TM/ año, Selenio 27 TM/ año y Telurio 37 TM/ año. Los lodos anódicos de las Refinerías de Cobre y Plomo pasan a un horno reverbero para su fusión como paso previo a los convertidores. Los convertidores permiten separar impurezas con contenido de bismuto. De los convertidores se continúa con la copelación para obtener el doré. El doré es derivado a la Refinería de Plata y colocado en celdas electrolíticas para producir plata refinada y oro, que son fundido, moldeado y posterior comercialización 21 Diagrama N° 5 Diagrama de flujo circuito de metales preciosos 2.9. Gestión ambiental Después de la compra del Complejo Metalúrgico de La Oroya en 1997, Doe Run Perú asumió el reto de convertir el Complejo en una organización moderna y competitiva sujeta a los más altos estándares ambientales y sociales. Durante la década pasada hemos implementado nuevas y más limpias tecnologías e infraestructura moderna en el Complejo permitiendo mejoras contundentes en todos los indicadores ambientales. En 1997, Doe Run Perú se comprometió a invertir US$ 107.6 millones en un programa de mejoras ambientales previamente desarrollado por Centromin Perú y aprobado por el Ministerio Peruano de Energía y Minas, conocido por su acrónimo PAMA. Doe Run Perú ha logrado completar exitosamente 8 de los 9 proyectos incluidos en el PAMA y al mismo tiempo, ha extendido el alcance de sus compromisos ambientales. Estos esfuerzos han permitido que Doe Run Perú logre los siguientes resultados: • Las operaciones del Complejo Metalúrgico de La Oroya no añaden ninguna contaminación mensurable al Río Mantaro y sus afluentes. Además, los efluentes descargados de sus operaciones cumplen con los límites máximos permisibles exigidos para las actividades minero-metalúrgicas y son aptas para el riego de 22 vegetales y bebida de animales. Para revisar las cifras de descargas actuales e históricas y sus contenidos metálicos, Fig. N° 3 Río Mantaro y sus afluentes Disminuciones contundentes de los contenidos metálicos en los efluentes descargados del Complejo Metalúrgico: Plomo 99%, Arsénico 99%. Para revisar datos actuales e históricos de los contenidos metálicos en las descargas. Fig. N° 4 Efluente del rio Mantaro Las emisiones de polvo por la chimenea principal se han reducido en 96%, la emisión de plomo se ha reducido en 99% y la emisión de arsénico en 99%. Como resultado de 23 ello, Doe Run Perú cumple con los requerimientos permisibles de emisiones de partículas, plomo y arsénico. Para revisar datos actuales e históricos sobre emisiones Fig. N° 5 Emisiones de polvo por la chimenea principal A Diciembre 2016, el nivel de plomo en el aire en la ciudad de La Oroya se ha reducido en un 99.5% comparado con el año 1997. A Diciembre 2016, el nivel de arsénico y de cadmio en el aire de La Oroya disminuyó de 98.5% y 99.3% respectivamente. Los niveles de plomo en la sangre de trabajadores expuestos disminuyeron en un 38% comparado con el año 1997 y ahora cumplen con los requerimientos establecidos por la Organización Internacional del Trabajo. 24 Fig. N° 6 Disminución del plomo, arsénico y cadmio en el aire Todos estos resultados son importantes, pero son solo parte de un proceso más amplio de mejoras y modernización de nuestras operaciones. En Setiembre del 2008 se completó la Planta de Ácido Sulfúrico para el Circuito de Plomo y tan pronto completemos la Planta de Ácido Sulfúrico para el Circuito de Cobre y su Actualización Tecnológica se logrará más progreso. Al completarse estos proyectos será posible una mayor reducción en emisiones de polvo y partículas así como en niveles de plomo en el aire. Actualmente el Complejo Metalúrgico de La Oroya cuenta con Certificación Ambiental otorgada por el Ministerio de Energía y Minas mediante la R.D. 272-2015MEM/DGAAM que aprueba el Instrumento de Gestión Ambiental Correctivo y su Anexo N° 1 Plan de Adecuación de las Actividades Minero Metalúrgicas a los Estándares de Calidad Ambiental del Aire a favor de Doe Run Perú SRL. La autoridad competente mediante la certificación ambiental reconoce que las actividades y desempeño ambiental del Complejo Metalúrgico cumplen con la normatividad ambiental vigente basado en los reportes de monitoreo ambiental. Asimismo, el Plan de Adecuación tiene como uno de sus objetivos específicos adecuar las operaciones de unidad, en un plazo de 14 años, al nuevo estándar de calidad ambiental de dióxido de azufre (SO2 ) de 80 µg/m3 (promedio 24 h), a través de la implementación de estructuras y mejora en los procesos que ayuden a controlar las emisiones de este gas. 25 2.9.1 PAMA Finalizado el año 2009, Doe Run Perú ha completado ocho de los nueve proyectos del PAMA – Programa de Adecuación y Manejo Ambiental -. El único proyecto del programa aún por completar es el referido a las tres plantas de ácido sulfúrico, un proyecto en marcha, de las cuales se han completado dos, la del circuito de zinc en el 2006 y la del circuito de plomo en el 2008, permitiendo que las emisiones atmosféricas del CMLO cumplan con los límites máximos permisibles establecidos en la legislación peruana. La tercera planta de ácido sulfúrico corresponde al circuito de cobre, la cual se encuentra en proceso con un avance de más del 50%, al término de este proyecto, las emisiones de este circuito quedarán totalmente controladas. Los logros alcanzados a la fecha son importantes. No se produce ningún impacto con relación al agua (no se contamina ningún río o afluente), ningún impacto ambiental en sólidos (control de nuestros residuos sólidos) y en aire se ha dado una drástica reducción del impacto donde se cumple con los niveles máximos permisibles de emisión de polvos y metales por chimenea y los estándares de calidad ambiental del aire, y contamos con un plan de adecuación a los nuevos estándares vigentes para la ciudad de La Oroya. Doe Run Perú está cumpliendo con su compromiso de convertir su centro de operaciones en una organización moderna y competitiva sujeta a los más altos estándares ambientales. El informe publicado por el Blacksmith Institute en www.blacksmithinstitute.org/docs/laoroya1.pdf después de la visita del Sr. Brian Wilson del International Lead Management Center, lo confirma. • historia sobre el PAMA En 1996 la empresa estatal Centromin Perú elaboró el Programa de Adecuación y Manejo Ambiental – PAMA - para el Complejo Metalúrgico de La Oroya. El PAMA consistió de nueve proyectos para ejecutarse en diez años con una inversión total de US$ 107,5 millones. En 1997, al adquirir el Complejo, Doe Run Perú asumió el compromiso de ejecutar el PAMA. Sin embargo, un análisis posterior mostró que los proyectos, tal como fueron concebidos inicialmente, resultaron ineficientes en términos de concepto, diseño, dimensión e ingeniería, no abordó las prioridades ambientales sobresalientes (i.e. cómo reducir el nivel de plomo en el aire en La Oroya) y subestimó tanto la complejidad de su ejecución como el monto de inversión necesario para completarlos. 26 A la fecha Doe Run Perú ha logrado completar exitosamente 8 de los 9 proyectos incluidos en el PAMA, al mismo tiempo, ha extendido el alcance de sus compromisos ambientales con inversiones que han superado los US$ 316 millones. El noveno proyecto, con un avance del 52%, consistió inicialmente en la ejecución de una planta de Ácido Sulfúrico la que se reformuló para ejecutar 3 plantas de las cuales 2 ya han sido terminadas. • IGAC Complejo Metalúrgico La Oroya El 10 de julio del 2015 la Dirección General de Asuntos Ambientales Mineros (DGAAM) del Ministerio de Energía y Minas mediante la R.D. 272-2015-MEM/DGMAAM aprueba el Instrumento de Gestión Ambiental Correctivo (IGAC) de la unidad de La Oroya (Complejo Metalúrgico de la Oroya - CMLO) y su anexo No 1 Plan de Adecuación de las Actividades Minero Metalúrgicas a los ECA del aire a favor de Doe Run Perú SRL en liquidación en Marcha. El Plan de Adecuación comprende los siguientes proyectos: Modernización del Circuito de Cobre y Planta de Äcido Sulfúrico de Cobre. Modernización del Circuito de Plomo. - Manejo, tratamiento y evacuación de emisiones de gases fijas. - Manejo y evacuación de emisiones de gases fugitivas. 27 CAPITULO III (Competencias) 3.1. FORTALEZAS DEL COMPLEJO METALURGICO: Las ventajas competitivas del Complejo metalúrgico que la hacen altamente rentable, se pueden indicar: • Las maquilas y los costos de refinamiento son diferenciados por procesar concentrados polimetálicos con altas impurezas. Los llamados elementos contaminantes “impurezas” del material a procesar, dependiendo del material y del circuito a procesarse (circuitos de: cobre, plomo y zinc), son penalizados en concordancia al mercado de la oferta y la demanda internacional que los regula (LME, COMEX, LONDON, etc.). Estos elementos le dan costo marginal considerable a la empresa, porque estas impurezas son recuperadas en el proceso principal y tratados mediante un proceso diferenciado, obteniéndose de esa forma subproductos que tienen más valor que los metales principales (telurio, selenio, indio, bismuto, etc.). • Al efectuarse la negociación comprador-vendedor, no todo el contenido metálico de un elemento pagable se paga al 100% del contenido fino, sino se consideran las perdidas propias del proceso, que fluctúan entre 0,5% a 3,0% según sea la etapa de fundición o refinación, este mecanismo de negociación se llama “recuperación”. Por su complejidad operativa, estas pérdidas en derrames, gases, vapores metálicos, humos, etc., presentes en el proceso pirometalúrgicos y hidrometalúrgicos son recuperados, por los materiales particulados con metales pesados presentes en los humos metalúrgicos en los sistemas Cottrells, Bag Houses, Scrubbers, a excepción de las emitidas por emisiones fugitivas. b) los derrames, fugas, etc., mediante las limpiezas continuas y constantes y transferidas de acuerdo a su análisis fisicoquímico a los procesos de producción de metales u subproductos. • Dentro del Programa de Adecuación y Manejo Ambiental (PAMA) original preparado por la administración Centromín Perú S.A. y aprobado oportunamente por el Ministerio de Energía y Minas, estuvo bajo su responsabilidad el proyecto 28 de abandono “depósitos de ferritas de zinc”, almacenadas en Huanchan y dentro de las instalaciones de la Fundición desde la administración de Cerro de Pasco Corporation (desde 1952, se han acumulado alrededor de 1,5 millones de toneladas). Debido a su alto valor en contenidos metálicos “zinc, plomo, cobre, manganeso, plata, etc.” (cuya valorización está por encima de US$ 230 millones). La administración Doe Run Perú SRL mediante la Resolución Directoral N° 2832001-EM/DGAA (05.09.2201) logra el traslado de dicho proyecto para su administración. Construye una moderna planta de flotación para su procesamiento de las ferritas de zinc y su respectiva comercialización, obteniendo una venta anticipada con la empresa Trafigura Cormin por 40 millones de dólares americanos y con los cuales sustenta como soporte económico para la ampliación del PAMA hasta 2009 (Diario el Comercio, diciembre,2005). El funcionamiento del complejo metalúrgico, desde la Cerro de Pasco Corporation, empresa Centromin Perú S.A., hasta la administración actual; económica y financieramente, fue y será siempre rentable. En circunstancias actuales con el alza de los metales resulta una panacea para la empresa Doe Run Perú SRL subsidiaria de la Doe Run Company con sede en Missouri, integrante de la empresa transnacional Renco Group Inc., cuyo propietario de mayor accionario es el Señor Ira Rennert, presentándose las condiciones propicias para el cumplimiento del Programa de Adecuación y Manejo Ambiental “PAMA” y la consiguiente modernización del complejo. 3.2. DEBILIDADES Y RIESGOS DEL COMPLEJO METALURGICO: El complejo metalúrgico, también presenta debilidades y amenazas que con un enfoque ecosistémico conllevan a analizar y buscar en forma corporativa soluciones progresivas y mediatas en unas e inmediatas en otros: • La empresa Doe Run Perú SRL, administradora del complejo metalúrgico, no es una empresa minera que produce concentrados, minerales, etc., sus instalaciones están diseñadas propiamente para procesar materias primas de diferentes procedencias y variada concentración en impurezas y metales valiosos y convertirlos en metales y subproductos. Adquieren los concentrados y minerales del mercado nacional entre 60% y 80%, y el resto es comprado del mercado internacional, dependiendo en gran parte de la disponibilidad de las materias primas en el mercado, como compras Spot o contratos por tres, cuatro, cinco años, 29 etc. Siempre queda como una interrogante la adquisición en cantidad y calidad de materiales que ingresan al territorio peruano, de países donde coincidentemente no se pueden tratar estos por estar prohibidos por sus normas ambientales. Por eso, es importante conocer el tipo de materiales que ingresan mediante una caracterización perspicaz por parte de los organismos públicos y privados responsables de estas actividades en beneficio de la salud de la población y trabajadores, ecosistema local y regional. • Otra interrogante que preocupa es el tránsito vehicular pesado de Lima, capital del Perú hacia la Oroya (a distancia de 175 kilómetros) que debe ser declarado en emergencia. Diariamente circulan camiones cargados con concentrados, minerales, y otras materias primas de Callao y Lima hacia La Oroya; y retornan cargados de productos intermedios producidos en el complejo metalúrgico (once metales y nueve subproductos), disponibles para satisfacer la demanda nacional en pequeña proporción y el resto al mercado internacional, vía Callao. También llegan concentrados, fundentes de otras regiones vía Cerro de Pasco, Huancayo a La Oroya. Es de mencionar que La Oroya por su ubicación geográfica es paso obligado para la región central y selva central sea por vía carretera y línea férrea. • La tecnología utilizada en la fundición sigue manteniendo los mismos procesos desde el año 1922 para cobre, 1928 para plomo y 1952 para zinc, pues solo se efectuaron modificaciones adicionales: Es así que durante la administración de la empresa Centromin Perú S.A., se construyó la planta de oxígeno, en el año 1994; la nueva planta de Sinterización, en 1983; modificaciones en los índices metalúrgicos del lecho de fusión de cobre y el proyecto Oxy fuel, en 1994. Durante la administración de la empresa Doe Run Perú SRL, se efectuó la implementación de control tuyeres de los hornos de plomo, construcción del short rotary furnace para tratar materiales recirculantes con altas impurezas, planta de tratamiento de las ferritas de zinc acumuladas en los depósitos de Huanchan. 3.3. MINERÍA Y METALURGIA En sus alrededores operan grandes compañías dedicadas a la minería, como Doe Run Perú, Minera Chinalco, Volcán Compañía Minera, Compañía Casapalca, Austria Duvaz, Argentum, entre otras. Es conocida además por poseer una de las chimeneas más altas de Sudamérica. Su calidad de gran centro metalúrgico ha provocado uno de los mayores casos de contaminación, así reduciendo la esperanza de vida a tan solo 40 años, siendo de 30 las más bajas del mundo. Las grandes compañías mineras, tanto nacionales como extranjeras, asentadas allí desde el siglo XIX, poco o nada hicieron para paliar esta situación, lo que ha derivado actualmente en el grado de contaminación del aire, que, a ciertas horas del día, especialmente al mediodía, se hace casi irrespirable. 3.4. COMERCIALIZACIÓN DE MINERALES 3.4.1. La cantidad y duración: el tipo de contrato puede ser de corto o largo plazo, y dependiendo de ello se definen las cantidades y la duración, ya sea en años o en un período determinado. Se debe establecer la vigencia del compromiso de compraventa, así como las condiciones para cada período. 3.4.2. Calidad: se debe precisar la naturaleza y especificaciones de los contenidos del concentrado. 3.4.3. Embarque: indica el tiempo, la frecuencia y el tamaño de los embarques. Se precisa fecha y tonelajes, puertos de destino y las condiciones generales de transporte. 3.4.4. Entrega: especifica el punto exacto de entrega de acuerdo al incoterm correspondiente. Mayormente los contratos entre fundidores y mineros se hacen sobre la posición CIF, por la cual el vendedor (productor minero) asume los costos de seguro y fletes hasta el puerto de destino, en tanto el comprador asume los gastos de la descarga y el transporte hasta su fundición o refinería. En el caso de las entregas FOB, el comprador (comercializador o refinería) asume los costos de flete marítimo y seguro. 3.4.5. Precio: se consigna la fórmula de pago que varía de acuerdo al mineral o concentrado de mineral o metal refinado. 3.4.6. Período de cotización: los contratos de periodicidad anual con entregas parciales generalmente no se negocian a precio fijo sino a una cotización referida a un cierto período de tiempo durante el cual el contenido pagable metálico será preciado o denominado "Período de cotizaciones". 3.4.7. Pagos: se establecen los pagos, adelantos o financiamientos que se deben realizar por las entregas de los concentrados. Los usuales son: adelantos de 80% del valor provisional en almacén 31 de embarque u otro punto de entrega. Siendo este un financiamiento, por lo general aplica intereses hasta la fecha contractual del pago provisional; pago provisional de 85% del valor provisional, usualmente basado en la información de los precios, pesos y análisis de la fecha de embarque; pago final, que se efectúa una vez conocidos los pesos, leyes y cotizaciones finales. 3.4.8. Pérdida total o parcial: son las bases en las cuales el pago deberá hacerse en caso de pérdida total o parcial de la carga. Por ejemplo, en una entrega CIF el comprador deberá hacerse responsable por la pérdida de la mercancía desde el momento en que el vendedor le entregó el producto. Para ello el vendedor debió obtener el seguro a su propio costo y proporcionarlo al comprador. Dicho seguro debe cubrir, como mínimo, el precio establecido en el contrato más 10% (esto es, el 110%). El seguro debe cubrir la mercancía desde el punto de entrega fijado hasta por lo menos el puerto de destino designado. 3.4.9. Seguro: de acuerdo al Incoterms 2010 establecido. Ejemplo: en una entrega FOB el vendedor asume el costo del seguro hasta que la mercadería cruza la borda del buque en el puerto de embarque. 3.4.10. Incoterms: designa los incoterms que serán aplicables para la ejecución del contrato (CIF, FOB u otros). Estos permiten determinar las responsabilidades del comprador y del vendedor con respecto a la carga. Actualmente está vigente la edición Incoterms 2010 de la Cámara de Comercio Internacional. Cabe indicar que los contratos de compraventa de concentrados de minerales se diferencian de los contratos de compraventa de metales vendidos por las refinerías al mercado por su estructura. El valor del concentrado está constituido por una serie de fórmulas de recuperaciones metalúrgicas y deducciones en función de sus contenidos metálicos. En tanto, los contratos de compraventa de metales solo están referidos al producto del peso del metal (barras o lingotes) por el precio de la cotización del LME. 32 CONCLUSIONES Se ha concluido que la compañía minera cuenta con diversos procesos metalúrgicos como la planta de Tratamiento de Aguas Industriales, tres Plantas de Tratamiento de Aguas Residuales, Planta de Ácido Sulfúrico de Plomo, Teleférico para disposición de escorias de las Fundiciones de Cobre y Plomo, depósitos para disposición de Residuos Sólidos domésticos y otro para Trióxido de Arsénico, encerramiento y repotenciación de la Planta de Ácido Sulfúrico de Zinc y Precipitadores Electrostáticos. Se ha concluido que la compañía minera la oroya maneja cuatro circuitos integrados y con sinergia entre ellos, para el procesamiento de diez metales (Cobre, Zinc, Plata, Plomo, Indio, Bismuto, Oro, Selenio, Telurio y Antimonio) y siete subproductos (Sulfato de Zinc, Sulfato de Cobre, Ácido Sulfúrico de Zinc, Ácido Sulfúrico de Plomo, Trióxido de Arsénico, Polvo de Zinc y Concentrado Zinc/ Plata). Se ha concluido que la compañía minera la oroya tiene el Complejo Metalúrgico de La Oroya (CMLO) es el único complejo en el mundo que opera en simultáneo 4 pilares o circuitos fundamentales: Cobre, Plomo, Zinc y Metales Preciosos. Una de sus fortalezas es la gran sinergia que existe entre ellos y que hace que las operaciones sean funcionales y competitivas. 33