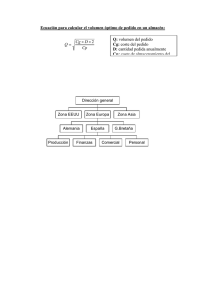

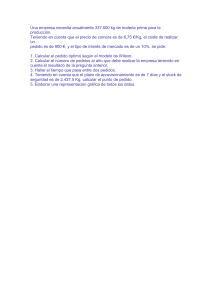

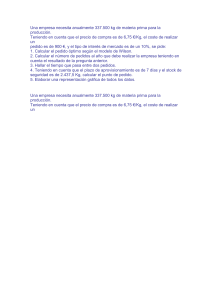

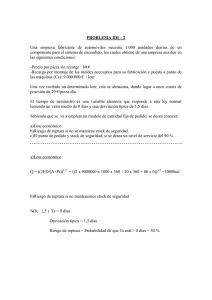

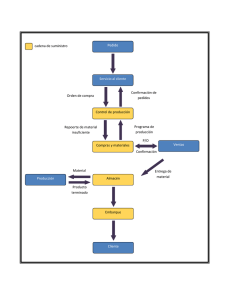

Gestión de Materiales Planificación basada en consumo (Manual para Usuario) Noviembre 2017 GESTION DE MATERIALES Planificación basada en consumo Elaborado por: Noris Sandoval Consultor MM Fecha: 28/10/2019 Página 2 de 21 INDICE Planificación de Necesidades 4 Proceso Global 4 Datos maestros 5 Datos sobre la Planificación de Necesidades 5 Datos especificos sobre compras 5 Datos de Contabilidad 5 Datos específicos sobre Almacén 5 Datos de pronóstico 5 Aspectos básicos de la Planificación de Necesidades basada en Consumo 6 Métodos de Planificación de Necesidades basados en Consumos 6 Planificación por Punto de Pedido: 6 Planificación Periódica 7 Planificación basada en Pronóstico 8 Cálculo del Tamaño del Lote 9 Cálculos estáticos del tamaño de lote 9 Cálculo del tamaño de lotes por período 9 Cálculo del tamaño del lote óptimo 10 Realización de la Planificación 11 Gestión de Pedidos en aprovisionamiento externo 12 Fichero para petición de Planificación 13 Evaluación de la Planificación 13 Programación y Planificación de Necesidades de Almacén 14 Programación 14 Programación regresiva para aprovisionamiento externo 15 Programación progresiva para aprovisionamiento externo 15 Planificación de Necesidades de Almacén 15 Planificación necesidades de almacén con traslado 16 Planificación necesidades de almacén con aprovisionamiento especial 16 Resumen de los principales transacciones para la planificación 19 Planificacion de Necesidades en Corporacion Inlaca 20 GESTION DE MATERIALES Planificación basada en consumo Elaborado por: Noris Sandoval Consultor MM Fecha: 28/10/2019 Página 3 de 21 PLANIFICACIÓN DE NECESIDADES Proceso global La tarea principal de la Planificación de Necesidades es determinar qué material, en qué cantidad y para cuando se necesita. Los procedimientos de planificación de necesidades de material basados en consumo, son procedimientos directos de planificación con los cuales se pueden obtener objetivos determinados con un esfuerzo relativamente bajo. Por lo tanto, son propicios para áreas sin fabricación propia, y en caso de centros de producción para los materiales tipo B y C, materiales auxiliares y materiales comunes en una gama amplia de productos terminados. Las premisas básicas para que estos procedimientos funcionen en forma óptima son: Tiempo de reposición (Lead Time) constante y conocido Demanda conocida, o muy predecible Tiempos de provision conocidos y constantes Reaprovisionamiento instantáneo Figura 1: Proceso Global de Planificación El tipo de propuesta de pedido que se genera automáticamente durante la planificación de necesidades depende de la clase de aprovisionamiento del material. Siempre se crea una orden previsional para los materiales fabricados internamente. Para los materiales de aprovisionamiento externo, el planificador de necesidades puede escoger entre crear una orden previsional o una solicitud de pedido. Si éste decide crear una orden previsional, más tarde debe convertirla en una solicitud de pedido y ponerla a la disposición del departamento de compras. GESTION DE MATERIALES Planificación basada en consumo Elaborado por: Noris Sandoval Consultor MM Fecha: 28/10/2019 Página 4 de 21 La ventaja de crear una orden previsional es que el planificador de necesidades tiene más control sobre las propuestas de pedido. El departamento de compras sólo puede pedir el material una vez se hayan verificado las órdenes previsionales y se hayan convertido en solicitudes de pedido. Si se crea una solicitud de pedido en primer lugar, ésta se pone inmediatamente a la disposición del departamento de compras, el cual asume la responsabilidad de encargarse de la disponibilidad de material y los stocks de almacén. Ya que la planificación de necesidades normalmente se realiza a nivel de centro, durante la planificación se tiene en cuenta todo el stock disponible en el centro (stock de almacén disponible). Sin embargo, los stocks procedentes de almacenes individuales pueden excluirse de la planificación de necesidades o pueden planificarse de forma independiente. En este caso, estos stocks no se incluyen en la planificación de necesidades a nivel de centro. Por otra parte, los stocks de artículos en consignación procedentes del proveedor siempre se incluyen en la planificación de necesidades. Datos Maestros Datos sobre la Planificación de Necesidades Características de la Planificación de Necesidades Plazo de entrega previsto / Tiempo de fabricación propia Tamaño del Lote Planificación de Necesidades Clase de Aprovisionamiento Datos específicos sobre compras Grupo de Compras Tiempo de tratamiento de entradas de mercancías Datos de Contabilidad Precio de valoarción Método de valoración Datos específicos sobre Almacén Indicador de Planificación de Necesidades del Almacén Clase de Aprovisionamiento especial para el Almacén Datos de pronóstico Datos de consumo GESTION DE MATERIALES Planificación basada en consumo Elaborado por: Noris Sandoval Consultor MM Fecha: 28/10/2019 Página 5 de 21 ASPECTOS BÁSICOS DE LA PLANIFICACIÓN DE NECESIDADES BASADA EN CONSUMO Métodos de planificación de necesidades basados en consumos Planificación por Punto de Pedido: En este método, el sistema compara el inventario de Almacén que esté disponible a nivel de Centro con el Punto de Pedido de los materiales. Si el nivel de inventario está por debajo de este Punto, el sistema genera una propuesta de pedido (Orden Previsional). Sin embargo, si la gestión de compras o de Producción ha creado un Pedido o una Orden de Fabricación que cubra la cantidad necesaria, el sistema no creará otra. El sistema calcula la cantidad de la orden previsional según el cálculo de tamaño de lote seleccionado (Este método se puede definir por cada material). Además se calcula la fecha en la cual el Proveedor o el Departamento de Producción, deben suministrar la cantidad requerida. Figura 2: Planificación por Punto de Pedido El monitoreo continuo del inventario disponible en la Planificación por punto de pedido se realiza mediante la Gestión de Inventarios. Cada vez que se toma un material del Almacén, el sistema verifica si dicha toma produce la reducción de los niveles de inventario por debajo del punto de pedido, y de ser así genera un registro en el Fichero para petición de planificación para el próximo proceso de planificación. GESTION DE MATERIALES Planificación basada en consumo Elaborado por: Noris Sandoval Consultor MM Fecha: 28/10/2019 Página 6 de 21 Cuando se efectúan devoluciones, el sistema también verifica el nivel de inventario con respecto al punto de pedido, de manera que si detecta que el nivel sobrepasa el punto de pedido se registra en el Fichero una petición que actúa como indicador para eliminar las propuestas de pedido que sean innecesarias. El sistema sugerirá eliminar los Pedidos de Compras o de Producción planificados que aumentaran el inventario sin necesidad, pero la responsabilidad recaerá en el Planificador en cooperación con la Gestión de Compras y de Producción, para determinar la factibilidad real de cancelar el Pedido o la Orden de Producción. Planificación Periódica: Si un Proveedor siempre entrega material en fechas determinadas, es lógico planificar este material siguiendo el mismo ciclo de entrega. Pero para utilizar este método, debe configurarse el ciclo de planificación de necesidades en el maestro de Materiales. Utilizando esta técnica, se puede configurar el sistema para que sólo planifique materiales en días específicos predefinidos. Figura 3: Planificación Periódica El método de planificación periódica requiere que se ejecute previamente el pronóstico para poder llevarse a cabo. En el pronóstico se calculan las cantidades futuras de ventas, así como el inventario de seguridad si se ha parametrizado. Y, entonces, se puede ejecutar el proceso de planificación. GESTION DE MATERIALES Planificación basada en consumo Elaborado por: Noris Sandoval Consultor MM Fecha: 28/10/2019 Página 7 de 21 El sistema toma la fecha de planificación de Necesidades (Fecha de MRP) para determinar los materiales a planificar. El sistema usa el intervalo definido por la fecha de planificación y la fecha de disponibilidad de la siguiente fecha de planificación de Necesidades, para determinar si el inventario existente cubre este intervalo. Se ha de acotar que si no se solicita material en la primera fecha de Planificación, se deberá esperar a la próxima para poder volver a planificar y solicitar material. Para calcular los requerimientos, el sistema compara las cantidades pronosticadas con el inventario real y las entradas de material planificadas para el intervalo, estableciendo la cantidad adicional a solicitar si fuera el caso. En este cálculo, el sistema asume que todas las entradas fijas se encuentran en el intervalo, y no es relevante si la entrada está al principio o al final. Esto quiere decir que de ocurrir una infracobertura temporal, ésta será tolerada. Planificación basada en Pronóstico: La Planificación opera utilizando valores pasados y de pronóstico para determinar necesidades de material, constituyendo la base para el proceso de planificación. El pronóstico, que calcula las necesidades futuras mediante datos históricos, se ejecuta en intervalos regulares, determinando automáticamente las necesidades y ajustándolas continuamente para adaptarse a las necesidades actuales. Si se ha tomado material del inventario, en ese caso la necesidad de pronóstico que ya se ha utilizado no vuelve a incluirse en el proceso de planificación. Figura 4: Planificación basada en Pronóstico GESTION DE MATERIALES Planificación basada en consumo Elaborado por: Noris Sandoval Consultor MM Fecha: 28/10/2019 Página 8 de 21 Las cantidades pronosticadas se usan para calcular los requerimientos netos. Verificándose cada período para asegurarse la cobertura de las necesidades de pronóstico bien por el inventario disponible, por el inventario de compras en tránsito o el de producción. Si las necesidades pronosticadas no concuerdan con tales posibilidades, se genera una orden previsional. Para cada propuesta de pedido, se calcula la fecha en la cual debe convertirse en pedido o orden de fabricación, de tal manera que en forma oportuna el pedido pueda enviarse al proveedor o la orden de fabricación se transfiera al departamento de producción. Cálculo del Tamaño del Lote El papel de la planificación de necesidades de material es generar una propuesta de pedido si se determina una infracobertura de necesidades durante un proceso de planificación. El tamaño de lote para la propuesta de pedido se especifica según el método de cálculo del tamaño del lote introducido en el registro maestro de materiales. Los métodos para el cálculo del tamaño del lote se dividen en tres grupos: Cálculos estáticos del tamaño de lote En los cálculos estáticos del tamaño del lote, el tamaño del lote se calcula mediante las especificaciones de cantidad registradas en el registro maestro de materiales. Existen tres criterios distintos según los cuales se puede calcular el tamaño del lote: Tamaño de lote exacto Tamaño de lote fijo Reaprovisionamiento hasta stock máximo Cálculo del tamaño de lotes por período En los cálculos de tamaño del lote de período, se agrupan las cantidades necesarias procedentes de uno o varios períodos para formar un lote. El Sistema admite varios períodos. Puede determinar el número de períodos que deben agruparse en una propuesta de pedido. Puede escoger entre: Tamaño de lote diario Tamaño de lote semanal Tamaño de lote mensual Tamaño de lote según longitud de período flexible, según los períodos contables (tamaño de lotes por período) GESTION DE MATERIALES Planificación basada en consumo Elaborado por: Noris Sandoval Consultor MM Fecha: 28/10/2019 Página 9 de 21 Cálculo del tamaño del lote óptimo En los métodos de cálculo óptimo del tamaño del lote, las cantidades necesarias para varios períodos se agrupan para formar un lote, mediante lo cual se determina un ratio de costes óptimo entre los costes independientes del tamaño del lote y los costes de almacenaje. Las únicas diferencias entre los distintos métodos de optimización son los criterios de coste. Existen los siguientes procedimientos: Cálculo del período parcial Tamaño del lote económico variable Creación dinámica del tamaño de lote Cálculo de tamaño de lote según Groff El procedimiento de cálculo del tamaño del lote que debería utilizar el sistema para calcular el tamaño del lote depende del método de planificación de necesidades seleccionado. Si se seleccionó el método de planificación manual por punto de pedido, sólo se podrán utilizar las fórmulas para el cálculo estático del tamaño del lote. Si se seleccionó el método de planificación automática por punto de pedido o la planificación de necesidades, se podrán seleccionar métodos de cada una de las tres categorías. En la planificación de necesidades periódica, se puede utilizar tanto el tamaño de lote exacto como uno de los métodos para el cálculo óptimo del tamaño del lote. Se puede influir en la agrupación de las cantidades necesarias en tamaños de lote mediante el uso de restricciones adicionales en el registro maestro de materiales: Mediante la introducción de valores límite (tamaños mínimos y máximo del lote): Estos valores límite se tendrán en cuenta durante el cálculo del tamaño del lote. Es decir, el tamaño del lote se redondeará a la cantidad mínima o bien el sistema evitará la agrupación conjunta de cantidades necesarias que sobrepasen el tamaño máximo de lote. Mediante la introducción de un valor de redondeo: Este valor permite especificar que, durante el cálculo del tamaño del lote, el lote resultante cubra un múltiplo de la unidad de medida del pedido (por ejemplo, si el lote debe ajustarse a unidades de embalaje completas, la unidad de medida del pedido se redondea en consecuencia). GESTION DE MATERIALES Planificación basada en consumo Elaborado por: Noris Sandoval Consultor MM Fecha: 28/10/2019 Página 10 de 21 Realización de la planificación La condición previa más importante para realizar un proceso de planificación es que la planificación de las necesidades esté activada en el centro cuya planificación se desea realizar. El proceso de planificación depende de varios criterios: Planificación individual o global de material Clases de ejecución de planificación Indicador de creación para solicitudes de pedido Indicador de creación para listas MRP En la planificación individual de material, existen dos puntos más a tener en cuenta: Reactivación de datos planificados Visualización del resultado Existen varias opciones para realizar el proceso de planificación. La planificación individual de material se utiliza para planificar un solo material. Esta planificación se realiza sin la explosión de la lista de materiales y, de este modo, sólo se planifica un nivel. La planificación global se utiliza para planificar todos los materiales relevantes para el proceso de planificación de un centro determinado. Nota: Para mejorar el rendimiento del sistema, se recomienda realizar la planificación de todos los materiales de un centro determinado en modo de proceso de fondo. En un proceso de planificación, el sistema pasa por una serie de etapas con cada material que se planifica: Verificación del fichero para petición de planificación Cálculo de las necesidades netas Tamaño de lote Programación Creación de propuestas de pedido Creación de mensajes de excepción Control de reprogramación Planificación de necesidades de almacén Control de reprogramación Regulación por cuotas GESTION DE MATERIALES Planificación basada en consumo Elaborado por: Noris Sandoval Consultor MM Fecha: 28/10/2019 Página 11 de 21 GESTIÓN DE PEDIDOS EN APROVISIONAMIENTO EXTERNO Para solicitudes de pedido creadas durante el proceso de planificación, la fuente de aprovisionamiento se puede determinar directamente a partir del procedimiento de planificación. Existen dos procedimientos: Determinación de la fuente de aprovisionamiento mediante el libro de pedidos El sistema verifica primero si se ha actualizado una regulación por cuotas para el material cuyo período de validez cubre la fecha de necesidades de la solicitud de pedido. El sistema verifica luego si existe sólo una entrada en el libro de pedidos que sea relevante para la planificación de necesidades. Es decir que el indicador para el uso del libro de pedidos debe fijarse de manera que la creación de solicitudes de pedido se permita sólo para un proveedor. En este caso, la solicitud de pedido se crea con la fuente de aprovisionamiento registrada en el libro de pedidos. Determinación de la fuente de aprovisionamiento mediante la regulación por cuotas y el libro de pedidos El sistema verifica primero si se ha actualizado una regulación por cuotas para el material válido para la fecha de necesidades de la solicitud de pedido. Verifica también si el indicador de la utilización de la regulación por cuotas se ha actualizado correctamente en el registro maestro de materiales. Si existe una regulación por cuotas, el sistema calcula el proveedor del que se debería adquirir el material mediante las cuotas especificadas para los proveedores. En una segunda etapa, el sistema verifica si se ha efectuado una entrada relevante para la planificación de necesidades relativa al proveedor seleccionado del libro de pedidos. Esto significa que el indicador de la utilización del libro de pedidos debe fijarse adecuadamente. En este caso, todos los datos sucesivos necesarios para la solicitud del pedido se copian del libro de pedidos. Nota: La especificación de la fuente de aprovisionamiento se completa con la actualización del libro de pedidos, es decir, se actualizan los datos completos del pedido (proveedor, organización de compras, pedido abierto). GESTION DE MATERIALES Planificación basada en consumo Elaborado por: Noris Sandoval Consultor MM Fecha: 28/10/2019 Página 12 de 21 Fichero para petición de Planificación El fichero para petición de planificación controla los materiales que se planificarán para las distintas clases del proceso de planificación. El fichero para petición de planificación contiene todos los materiales que deberían incluirse en el proceso de planificación. El sistema introduce los materiales automáticamente en el fichero para petición de planificación y los marca con un indicador de modificación total si se efectúa una modificación relevante para el material, por ejemplo, modificaciones para activar pedidos. Si se produce una modificación referente al horizonte de planificación (por ejemplo, al crear un pedido dentro del horizonte de planificación), se da al material otro indicador, es decir, el indicador de planificación por cambio neto. Una vez realizado el proceso de planificación, el indicador adecuado se borra automáticamente del fichero para petición de planificación. Si se produce una cancelación al planificar un material, los indicadores de este material se dejan en el fichero para petición de planificación de manera que el material se tiene en cuenta una vez más en el siguiente proceso de planificación por cambio neto. EVALUACIÓN DE LA PLANIFICACIÓN En el Sistema, se dispone de varias opciones para el procesamiento y la visualización de la lista: Visualización de mensajes de excepción: La clave de los mensajes de excepción que el sistema guardó durante el proceso de planificación para los elementos de planificación de necesidades. Visualización de datos adicionales del elemento de planificación de necesidades Visualización de datos adicionales del material Creación de totales de período Llamada Partición de período individual GESTION DE MATERIALES Planificación basada en consumo Elaborado por: Noris Sandoval Consultor MM Fecha: 28/10/2019 Página 13 de 21 Visualización directa de segmentos de planificación de necesidades: La lista de planificación de necesidades puede dividirse en segmentos de planificación individuales según las clases de planificación. Para la planificación de necesidades de almacén, por ejemplo, además del segmento de cálculo de necesidades netas se crea un segmento llamado de almacén para cada almacén planificado individualmente. Visualización, modificación o conversión de elementos de planificación de necesidades: Si desea obtener información más detallada sobre los elementos individuales de planificación de necesidades, o si desea modificarlos, podrá hacerlo directamente desde la pantalla de resumen. Visualización gráfica de las listas de planificación de necesidades: Podrá también visualizar las cantidades de entrada y de salida en forma de gráfico. Impresión de lista de planificación de necesidades desde Resumen. Borrado de listas de planificación de necesidades: Si la lista MRP ya no es necesaria, podrá borrarla manualmente. Si no borra la lista MRP manualmente, se guarda en el sistema hasta que una ejecución de planificación adicional cree una nueva lista MRP. PROGRAMACIÓN Y PLANIFICACIÓN DE NECESIDADES DE ALMACÉN Programación: Durante el cálculo de necesidades netas, el sistema ha determinado las cantidades de infracobertura y las fechas de infracobertura de material. Durante el cálculo del tamaño del lote, se determinan los tamaños del lote y las propuestas de pedido necesarias para cubrir las necesidades. Estas propuestas de pedido deben programarse. Existen dos procedimientos de programación posibles: Programación regresiva y Programación progresiva. Para programar los materiales de aprovisionamiento externo se tienen en cuenta los tiempos siguientes: El plazo de entrega del material previsto según días naturales Tiempo de tratamiento necesario para la compra basado en días laborables GESTION DE MATERIALES Planificación basada en consumo Elaborado por: Noris Sandoval Consultor MM Fecha: 28/10/2019 Página 14 de 21 Tiempo para tratamiento de entradas de mercancías basado en días laborables Al crear órdenes previsionales, el sistema tiene en cuenta también el horizonte de inicio basado en días laborables. Programación regresiva para aprovisionamiento externo: Con los materiales planificados utilizando el método de planificación estocástica y el de planificación de necesidades periódica, ya se conocen las fechas de necesidades futuras. Los materiales deben estar preparados para estas fechas. La fecha de orden de entrega para compras viene determinada por la programación, es decir, por la fecha en que los materiales deben solicitarse, para que estén disponibles para la fecha de necesidad. De este modo, el sistema empieza con la fecha de necesidad y se programa de manera regresiva para determinar la fecha de orden de entrega de la solicitud de pedido. Este procedimiento se denomina planificación regresiva. Programación progresiva para aprovisionamiento externo: En el método de planificación de punto de pedido, cuando el proceso de planificación determina que existe una infracobertura de material, la fecha de la infracobertura no es futura. Este hecho no es posible porque una vez excedido el nivel de pedido, el aprovisionamiento de material debe organizarse de manera inmediata. Durante la programación, el sistema determina la fecha en la que el material debe estar disponible empezando a partir de la fecha de infracobertura del material. Este procedimiento se denomina programación progresiva. PLANIFICACIÓN DE NECESIDADES DE ALMACÉN El proceso de planificación para materiales se realiza a nivel de centro. Esto significa que el sistema incluye los stocks de los almacenes individuales en el stock total del centro. Sin embargo, al actualizar el registro maestro de materiales, se pueden excluir determinados emplazamientos de almacén de un material del proceso de planificación o, también, se puede configurar el sistema a fin de planificar determinados almacenes por separado. Al hacerlo, los stocks de los almacenes marcados se consideran un caso especial del proceso de planificación. Las opciones siguientes están disponibles: GESTION DE MATERIALES Planificación basada en consumo Elaborado por: Noris Sandoval Consultor MM Fecha: 28/10/2019 Página 15 de 21 Se puede fijar un indicador de planificación de necesidades a nivel de almacén que excluya este stock de almacén del proceso de planificación. De este modo, el stock de almacén no está contenido en el stock disponible a nivel de centro, ni se incluye en el proceso de planificación. La exclusión del stock de almacén es relevante sólo para el proceso de planificación (por ejemplo, este stock está aún totalmente disponible para la toma de material). Se puede fijar un indicador de planificación de necesidades a nivel de almacén que permita al sistema planificar esta ubicación por separado. Asimismo, se define un nivel de pedido y un nivel de reaprovisionamiento. Al hacerlo, es posible controlar este stock de almacén automáticamente y si el nivel de stock cayera por debajo del nivel de pedido, el almacén se reaprovisionaría también automáticamente. El sistema crea una propuesta de pedido por el importe de la cantidad de reposición o por un múltiplo de la cantidad de reposición de manera que el nivel de stock exceda de nuevo el nivel de pedido. Las entradas fijas existentes para el almacén también se tienen en cuenta (del mismo modo que el procedimiento de punto de pedido a nivel de centro). En el proceso de planificación, los stocks en almacenes que se han planificado por separado no se incluyen en el stock disponible a nivel de centro. Existen varias opciones para adquirir stock para almacenes planificados por separado: a través de un traslado desde el centro o mediante un aprovisionamiento especial. Si un elemento de entrada (orden previsional, solicitud de pedido, pedido, orden de fabricación, etc.) o un elemento de salida (reserva, pedido de cliente) se refiere a un determinado almacén (uno excluido del proceso de planificación o uno planificado por separado), estos elementos no se tienen en cuenta a nivel de centro. Planificación necesidades de almacén con traslado Si ha fijado un indicador de planificación de necesidades para la planificación de necesidades de almacén pero no ha definido un tipo de aprovisionamiento especial, el stock de almacén se adquiere a través de traslados del centro al que pertenece, lo que significa que los almacenes de un centro planificado como normal proporcionan stock para reaprovisionar los almacenes especiales. En el proceso de planificación se realiza lo siguiente: Elaborado por: Noris Sandoval Consultor MM GESTION DE MATERIALES Planificación basada en consumo Fecha: 28/10/2019 Página 16 de 21 Para cada almacén cuyo stock se planifica por separado, el sistema compara el nivel de pedido con el nivel de stock de dicho almacén. Si el stock de almacén disponible es inferior al nivel de pedido, el sistema crea una reserva de traslado por el importe de la cantidad de reposición o por un múltiple de dicha cantidad. La reserva de traslado se considera una entrada a nivel de almacén. A nivel de centro, se considera una reserva de salida (reserva de material). Planificación necesidades de almacén con aprovisionamiento especial Si se ha fijado un indicador de planificación de necesidades para una planificación de necesidades de almacén, se puede controlar la manera en que el sistema adquirirá el material introduciendo una clase de aprovisionamiento especial a nivel de almacén (Ver Figura 5). Si no se introduce ninguna clase de aprovisionamiento especial a nivel de almacén, el material se adquiere a través de una reserva de traslado de stock desde el centro al que se asigna el almacén. Clase de Clave estándar de Aprovisionamiento especial parametrización Fabricación propia - Aprovisionamiento externo - Aprovisionamiento consignación por 10 Subcontratación 30 Traslado 40 Fabricación alternativo en un Centro 80 Figura 5: Clases de aprovisionamiento especial a nivel de almacén GESTION DE MATERIALES Planificación basada en consumo Elaborado por: Noris Sandoval Consultor MM Fecha: 28/10/2019 Página 17 de 21 En el proceso de planificación se realiza lo siguiente: Para cada almacén cuyo stock se planifica por separado, el sistema compara el nivel de pedido con el nivel de stock de dicho almacén. Si el stock de almacén disponible es inferior al nivel de pedido, el sistema crea una entrada en el nivel de almacén para el importe de la cantidad de reposición o por un múltiple de dicha cantidad. La propuesta de pedido puede ser una solicitud de pedido, una orden previsional o una orden de entrega y que se refiere a este almacén. Esto significa que se puede producir un aprovisionamiento interno o externo para el almacén especial. Al crear una propuesta de pedido, el sistema tiene en cuenta las regulaciones por cuotas y el libro de pedidos. El libro de pedido se puede referir a un pedido abierto o a un plan de entregas. Si el libro de pedidos se refiere a un plan de entregas, el sistema toma sólo el plan de entregas si el almacén registrado en dicho plan corresponde con el almacén especial del registro maestro de materiales. Si el libro de pedidos se refiere a un pedido abierto, el sistema adopta sólo el pedido abierto si el almacén registrado en dicho pedido se ha especificado en el programa o si corresponde con el almacén especial del registro maestro de materiales. GESTION DE MATERIALES Planificación basada en consumo Elaborado por: Noris Sandoval Consultor MM Fecha: 28/10/2019 Página 18 de 21 RESUMEN DE LOS PRINCIPALES TRANSACCIONES PARA LA PLANIFICACIÓN Transacción Acción MD01 Ejecutar la planificación global online MD03 Realizar una planificación individual de material de un nivel MDBT Realizar una planificación global en proceso de fondo MD05 Visualizar la lista de planificación de necesidades MD06 Acceder a la visualización colectiva de la lista de planificación de necesidades MDLD Imprimir la lista de planificación de necesidades MD04 Visualizar la lista de necesidades/stocks actual MD07 Visualizar la visualización colectiva de la lista de necesidades/stocks actual MD11 Crear una orden previsional MD12 Modificar una orden previsional MD13 Visualizar una orden previsional (individual) MD16 Acceder a una orden previsional (visualización colectiva) MD14 Convertir una orden previsional en una solicitud de pedido (conversión individual) MD15 Convertir una orden previsional en una solicitud de pedido (conversión colectiva) MD20 Crear una petición de planificación MD21 Visualizar una petición de planificación MDAB Preparar peticiones de planificación MDRE Verificar la consistencia de peticiones de planificación Elaborado por: Noris Sandoval Consultor MM GESTION DE MATERIALES Fecha: 28/10/2019 Página 19 de 21 Planificación basada en consumo PLANIFICACION DE NECESIDADES EN CORPORACION INLACA La informacion parametrizada sobre planificacion de necesidades en la empresa Corporacion INLACA, toma en consideracion 8 tipos de materiales de los 10 existentes. Esto se evidencia en los campos del maestro de materiales, que tienen informacion relevante para la planificacion de necesidades en varias vistas del mismo. Importante destacar que solo se planifica en dos centros del total configurados. Estos centros y sus respectivos almacenes son: Centro 0100 0200 Descripción Planta Valencia Planta Chivacoa Almacén Descripción 0100 APT Valencia 0101 AMP Valencia 0102 AMT Valencia 0103 Leche Valencia 0104 Embalaje Val 0107 Proc. Form. Val 0109 Cava Pulpa Val 0110 Cava Prepar Val 0111 Vasos Valencia 0112 Plástico 1 Val 0113 Plástico 2 Val 0114 Proc. Deriv. Val 0115 Proc. Envas. Val 0116 Proc.Prep.Fr Val 0117 Dosf. Polvo Val 0118 Dosf. Aroma Val 0119 Reproceso Val 0150 Cava Temporal PT 0200 APT Chivacoa 0201 AMP Chivacoa 0202 AMT Chivacoa 0203 Leche Chivacoa 0204 Embalaje Chiv 0207 Proc. Chivacoa 0209 Cava Cong. Chiv 0210 Dosimetria Chiv 0211 Devolución Chiv Elaborado por: Noris Sandoval Consultor MM GESTION DE MATERIALES Fecha: 28/10/2019 Página 20 de 21 Planificación basada en consumo En la vista de planificación de necesidades 1 del maestro de materiales, se encuentra el campo denominado característica de planificación de necesidades, la cual constituye la clave que determina si para un material se planifican las necesidades y de qué forma. Existen varias posibilidades para ello. En el caso de corporación INLACA están cargadas las siguientes características de planificación de necesidades: M0 Planif-PiezasPrinc.cls.fij -0 : Exclusivamente para productos terminados o para una planeación a un solo nivel, y así, obtener un plan maestro de producción (MPS) o el plan maestro para las compras de los materiales (MPR) a solicitar en el caso de mercaderías. PD Planif m.primas y semielaborad: Para las materias primas o semiterminados, y así, obtener los requerimientos para la fabricación de los productos. VB Planif.manual del punto-pedido: En este método, el sistema compara el inventario de Almacén que esté disponible a nivel de Centro con el Punto de Pedido de los materiales. Las Caracteristicas de Planificacion de Necesidades, que estan cargadas según el tipo de material, son las siguientes: Tipo de Material Descripcion Caract.planif.nec. ZFRT Producto terminado Vzla M0 ZHLB Producto semielab Vzla PD ZRH1 Mat Prima(preparado) Vzla PD ZRH2 Mat Prima(envasado) Vzla PD ZRSA Piezas de Recambio Vzla VB ZVST Vestuario_Seguridad Vzla VB ZHBE Materias Gen./Comb Vzla VB ZHRR Herramientas Vzla VB ZTRT Envases Retornables Vzla ND ZDEN Servicio Vzla (No tiene activas las vistas de planificación) Tal como se explico previamente el calculo del tamaño del lote es muy importante para la ejecuicion de la planificacion de necesidades, dependiendo del modelo que se haya escogido. En el caso de Corporacion Inlaca actualmente se estan usando GESTION DE MATERIALES Planificación basada en consumo Elaborado por: Noris Sandoval Consultor MM Fecha: 28/10/2019 Página 21 de 21 diferentes tamaños del lote de planificacion de necesidades, según la caracteristica de planificacion de necesidades utilizada. Estos tamaños de lote son los siguientes: EX: Calculo del tamaño del lote exacto MB: Tamaño del lote mensual HB: Resposicion hasta el stock maximo