CAPITULO XII

Cintas transportadoras

1.

Introducción

El hecho de que la noria haya sido utilizada desde la

antigüedad priva a la cinta transportadora de una cierta

Una de las primeras menciones que aparece en la

literatura técnica es la de Olivier Evans, de Filadelfia,

que indica en 1795, en la "Miller's Guide", la existencia

de una banda continua de cuero acoplada a dos

tambores.

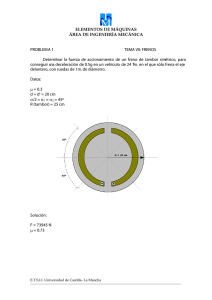

Fue en 1860 cuando se puso en servicio una de las

primeras cintas transportadoras en minería, cuyo diseña

fue Lopatine, y que se utilizó en una explotación de

aluviones auríferos en Siberia. El sistema incluía las

partes esenciales de una cinta: banda sin fin, tambores

de accionamiento y reenvío, transmisión, bastidores y

rodillos. Fig. 1.

41111

11 46111

Figura 1.- Cinta transportadora diseñada por el ingeniero ruso

Lopatine .

avance de este sistema de transporte , fundamentalmente

en las explotaciones mineras, reempl azando a las

instalaciones clásicas de ferrocarril.

El factor clave del desarrollo de las cintas transportadoras aconteció al implantarse el sistema de transporte

continuo en las explotaciones de lignito pardo en

Alemania , primero en las máquinas de extracción y

vertido, rotopalas, puentes transportadores y apiladores,

y después como elemento de transporte a media y larga

distancia en sustitución de los vagones de ferrocarril,

hecho que sucedió a principios de la década de los

años 50.

Los elevados tonelajes de materiales estériles y lignito

que precisaban ser transportados a distancias con siderables, obligaron al empleo de bandas con cables

de acero longitudinales, capaces de soportar las tensiones de trabajo necesarias.

Hay que indicar también que , a pa rtir de la década de

los años 80, en un esfuerzo por reducir los costes de

operación, se produjo una fue rte implantación de las

cintas transpo rtadoras en las grandes explotaciones

metálicas a cielo abie rto, donde hasta ese momento

habían dominado los volquetes de gran capacidad.

2.. Tipos de unidades

Las cintas constituyen un método continuo y económico

de transporte de grandes volúmenes de material.

Las principales ventajas de este sistema frente a los

volquetes son las siguientes:

La banda estaba formada por piezas de madera unidas

por una tela, que constituía la pa rte débil del sistema .

En 1885 Robins diseñó un alimentador de una machacadora a partir de una cinta transpo rtadora en artesa de

tres rodillos , concepción que ha sido utilizada hasta

nuestros días. El mérito de Robins no se limitó a la

invención de la a rtesa de tres rodillos, sino que además

fue el p ri mero en disponer de un revestimiento de goma

sobre la urdimbre de la banda, lo que permitió alcanzar

una duración elevada de ésta, haciendo posible la

utilización del transpo rtador de banda para la manipulación continua de materiales a granel .

La utilización del motor eléctrico para el accionamiento

de la cinta popularizó su empleo en todas aquellas

indust ri as en cuyos procesos se presentaba el problema de la manipulación de materiales a granel : explo-

taciones mineras , instalaciones po rtuarias , fábricas de

- El coste de operación y mantenimiento es menor

que para los volquetes, requiere mano de obra

menos especializada y una plantilla más reducida.

- El transpo rte con volquetes es más sensible a la

inflación que el sistema de cintas, estimándose un

incremento del coste anual hasta el año 2000 del

orden del 2% para las cintas y del 7% para los

volquetes.

- Las cintas tienen una mayor eficiencia energética,

del orden del 75% frente al 45% de los volquetes.

Esta diferencia se acentúa aún más al aumentar el

desnivel en el pe rfil de transpo rte.

- La energía consumida en las cintas es eléctrica en

lugar de gas-oil.

cemento . etc. Se produjo así un paulatino aumento de

la longitud y caudal transpo rtado , gracias a la mejora

de la tecnología de la banda de goma con núcleo textil.

- La capacidad de transpo rte es independiente de la

distancia.

El periodo de reconstrucción y desarrollo industrial que

siguió a la Segunda Guerra Mundial promovió un fue rte

- Se reducen las longitudes de transporte, ya que

frente a una inclinación media remontable del 33%

para las cintas, los volquetes presentan un 8% y el

283

ferrocarril ur, 2%. Además, al suprimir algunas

rampas dr, transporte, los taludes pueden ser más

escarpad,,,, lo que significa una mejora del ratio

- En el caso de varias unidades en serie se tiene una

disponibilidad del conjunto pequeña, por lo que se

precisa una cobertura elevada.

- El coste ,10, r;onstrucción

mantenimiento de las

pistas di'nuru,

y

anchura, longitud e

intensidad rl�, cecú ac¡dn.menor

En lo relativo a los tipos de unidades, las cintas se

movilidad del conjunto en tres

clasificarupos:r según la

glandes

medio en l;r. 'explotaciones a cielo abierto.

- El proce:,,, r1,; extracción se transforma de inter-

mitente (ir, ,',rtlinuo en el interior de la explotación.

1.

- La vida u1)",r:,tiva del sistema de cintas es mayor

que la d., li,•. volquetes.

- La operan/,,, ,,s menos sensible a las inclemencias

Cintas fijas o estacionarias

Este es el grupo más popular y de uso más generalizado

dentro de las explotaciones e incluso en las plantas de

tratamiento, parques de homogeneización, etc.

climatológu..,•,

-

Las condt,,,,,r,r;s ambientales son mejores por la

menor emr,,r,r, de ruidos y polvo .

- El procese 1,roductivo puede ser racionalizado y

automatjz;,,l,,, lo que facilita su supervisión.

2. Cintas ripables o semimóviles

- El sistema 41-- válido desde pequeñas capacidades

Son aquellas que permiten desplazamientos frecuentes

mediante equipos auxiliares, de forma que desde cada

posición se explota un bloque o módulo de estéril o

mineral.

Por el contr;trl,,,

los principales inconvenientes del

sistema de rail<!,

:,on:

Se emplean mucho en minas de lignito pardo y cada

vez con mayor frecuencia en explotaciones donde se

implanta el sistema de trituración interior y transporte

con cintas.

(300 Vh) I,:, ;ta grandes niveles de producción

(23.00) t/h)

- Exige may„t,,.; inversiones iniciales.

- Poca ver;;,liudad

para aumentar o modificar la

producción, r„quiriendo por tanto una cuidadosa

planificaciot,

Estás cintas se estudian en el anexo de este capítulo,

si bien la mayoría de los componentes y todos los

métodos de cálculo y dimensionamiento son comunes

con las cintas convencionales.

Figura 2.- Esquema de trabajo en una descubierta con cintas móviles sobre orugas.

284

{

3. Cintas móviles

Estas cintas disponen de una estructura metálica

semirrígida de módulos con distintas longitudes, generalmente de unos 25 m , que van montadas sobre

transportadores de orugas que apo rtan al sistema una

gran movilidad , Fig. 2. El accionamiento del mecanismo

de traslación se efectúa desde la cabina de control

situada en uno de los extremos y la alineación es

comúnmente automática con errores menores a 1 cm en

10 m.

Estos equipos tienen la ventaja de eliminar los tiempos

mue rt os de los ripados y constituyen un sistema idóneo

para el trabajo combinado con unidades de carga

continua .

3. Características generales y de diseño

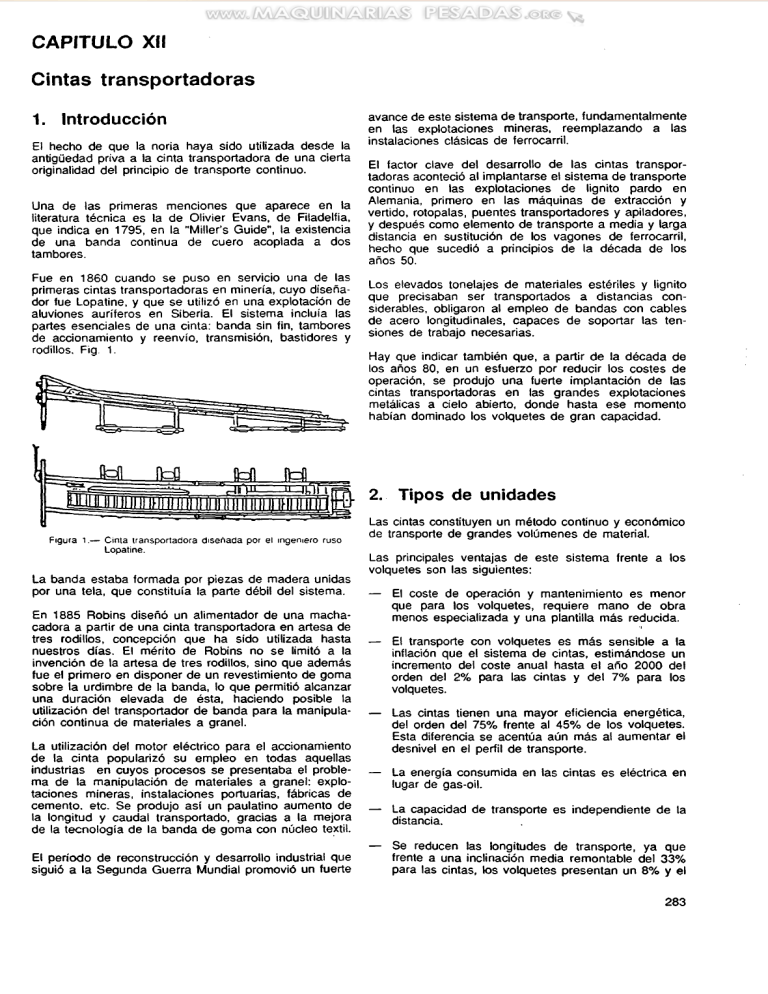

La configuración básica de una cinta transpo rtadora

puede representarse esquemáticamente según la Fig. 3 .

- Las estaciones de cabeza y cola , que disponen de

los tambores motrices ( 2), tambores de reenvío (3),

tambores de tensado ( 4) y (5) y tambores guía (6).

- El dispositivo de tensado de la banda (7).

- Los rodillos del ramal superior (8), del ramal inferior

(9) y amo rtiguadores o de impacto ( 10), que se

disponen en la zona de carga.

- La banda (11), con forma de a rt esa en el ramal

superior , para el transpo rte del producto.

- El grupo motriz (12).

El material a transpo rtar se carga a través de tolvas

(13) seguidas de unas guiaderas ( 14) para el centrado

de la carga . El producto se descarga por el tambor

delantero , en caída libre si se trata de un apilador o

disponiendo de un estrelladero (15) si se descarga

sobre otra cinta.

Además , se utilizan sistemas de limpieza en el tambor

de cabeza ( 16) y en la zona de cola (17).

El número y configuración de los grupos motrices debe

estudiarse en cada caso particular.

Los elementos constitutivos principales son:

Bastidores ( 1): Llevan las estaciones de rodillos

superiores e inferiores que soportan la banda . En

función del tipo y tamaño de la cinta esta estructura

puede ser rígida o flexible.

Las cintas permiten, dentro de ciertos límites, curvas en

el plano vertical , cóncavas y convexas . Asimismo,

aunque por el momento se encuentra en fase de

desarrollo es posible que su trazado incluya curvas en

el plano horizontal.

ALZADO

3

�- J.�

1!

A

77 ¡� 10

v

11

8

�

15

A a1

6

16

S

B

\

/'

JJ

f

11

SECCION A-A

PLANTA DE LA CABEZA MOTRIZ

Figura 3.- Elementos constitutivos de una cinta transpo rtadora . (Descripción en el texto).

285

3.1.

Bastidores

\

.

.

/

Los bastidores son estructuras metálicas que constituyen

el soporte de la banda transportadora y demás elementos de la instalación entre el punto de alimentación y el

de descarga del material. Se componen de los rodillos,

ramales superior e inferior, y de la propia estructura

soporte, Fig. 4.

En la Fig. 5 pueden verse diferentes configuraciones de

bastidores para cintas estacionarias.

Figura 4.- Componentes de un bastidor.

Figura 5 .- Diferentes tipos de bastidores de cintas estacionarias.

286

Rodillos

1.1.1. Estaciones superiores

3.1.3.

.a estación superior de rodillos tiene por objeto soportar

,I ramal superior de la banda cargada y en forma de

artesa, asegurando su desplazamiento en una trayectoria

)refijada.

En las cintas de gran longitud son una parte muy importante de la instalación, debido al gran número de

unidades que se precisan, y, por lo tanto, al coste de

las mismas, siendo objeto de control durante la construcción y, posteriormente, durante el funcionamiento, en

lo relativo a:

-os tipos de artesa, Fig. 6, y sus campos de aplicación

veden verse en la Tabla I.

-

Dimensiones y tolerancias.

- Desequilibrios.

- Esfuerzos de arriostramiento.

3.1.2.

Estaciones inferiores

-

_as estaciones inferiores de rodillos tienen como misión

soportar el retorno de la banda en vacío, asegurando el

desplazamiento según la trayectoria del trazado. Estas

estaciones están formadas por uno o dos rodillos.

Estanqueidad al polvo y al agua.

- Robustez o capacidad de carga.

En las Tablas II y III pueden verse las longitudes y

diámetros más habituales de los rodillos.

El espaciamiento de las estaciones de retorno es de 2,7

a 3 m.

Cuando se manipulan materiales arcillosos se utilizan

La separación entre rodillos se establece en función de

la anchura de banda y de la densidad del material

transportado, Tabla IV.

rodillos con discos de goma que aseguran una

mayor limpieza de la banda e impiden que se

recrezcan en diámetro, evitando los problemas derivados de ello.

Además de los rodillos convencionales existen algunos

con diseños especiales:

Figura 6.- Tipos diferentes de artesa.

TABLA

TIPO DE ARTESA

En "V"

En 3 secciones

1

APLICACIONES

Cintas de hasta 800 mm.

Angulos de 30°

Sistema más utilizado.

Los ángulos estándar son: 20° - 30° - 350 - 40° - 450

En 5 secciones

Se emplea con suspensión de guirnalda en la zona de carga.

El ángulo depende de la distribución de carga, rigidez y tensión de la

banda: 25° - 55° ó 30° - 60°

287

TABLA II

Longitudes estándar de tubo de los rodillos

ANCHURA DE BANDA (mm)

DISEÑO DE

ESTACION O

ARTESA

300

400

500

600

650

800 1.000 1.200 1.400 1.600 1.800 2.000 2.200 2.400 2.600 2.800 3.000 3.200

LISAS

380

500

600

700

750

950

EN "V"

200

250

315

340

380

465

600

700

800

900

160

200

250

250

315

380

465

530

600

670

750

800

900

950

EN TERNA 1,

200

250

315

380

465

530

600

640

670

700

12

380

465

550

600

670

700

800

900

1

165

205

250

290

340

380

420

460

EN TERNA

1.150 1.400 1.600 1.800 2.000 2.200 2.500 2.800

1.000 1.100 1.250 1.400 1.500 1.600 1.700 1.800

1.050 1.120 1.150

800

1.000 1.100 1.150 1.150 1.250

EN 5 SECCIONES

900

900

500

540

580

640

670

Fuente : CONTINENTAL

TABLA

III

Diámetros estándar de los rodillos (mm)

Rodillos portantes

88,9

108

133

159

193,7

Rodillos de impactos

156

180

215

250

290

180

215

250

290

Rodillos de discos de retorno

120

133

150

Fuente : CONTINENTAL

TABLA

IV

DENSIDAD DEL MATERIAL

288

2,0 - 2,8 Vm3

ANCHURA DE BANDA

< 1,2 Um3

1,2 - 2,0 Vm3

400 - 600 mm

1.680 mm

1.500 mm

1.350 mm

600 - 900 mm

1.500 mm

1.350 mm

1.200 mm

1.200 - 1.500 mm

1.200 mm

900 mm

900 mm

Rodillos de impacto, recubiertos de discos de goma

para absorber los golpes provocados por la caída de

- Rodillos de retorno con discos de goma, Fig. 8. Se

utilizan en las estaciones inferiores.

bloques en las tolvas de recepción, Fig. 7.

M

r

c

�

T

r

�o

I

E

o

Figura 8.- Rodillos de retorno.

Figura 7.- Rodillos de impacto

- Rodillos de alineación, Fig. 9. Sirven para alinear la

banda dentro de la propia instalación

G

E

00

00

0

0 0

0

0 0

C

------------------------

-

D

Figura 9.- Rodillos de alineación.

3.1.4. Sopo rtes de los rodillos

B. Sopo rtes flexibles

Estos dispositivos pueden ser rígidos o flexibles, estos

últimos también llamados en guirnalda.

Los rodillos se unen unos a otros formando unas

guirnaldas. Fig. 11.

A. Soportes rígidos

Son autoportantes y de una gran rigidez. Su fijación en

la estructura permite regular la perpendicularidad de las

estaciones con respecto a la banda, Fig. 10.

Figura 11.- Soporte en guirnalda.

3.2. Cabezas motrices

Los elementos constitutivos de una cabeza motriz son

Figura 10- Tipos de soportes rígidos.

los representados en la Fig. 12.

289

}

}

[�

S

7

bandas menos resistentes como se demostrará más

adelante.

9

g

N,

N,

2

EJE DE LA C IN TA

!

+

r

N,

_

EJE DEL SE GUNDO

GRUPO MOTRIZ

rt

1. Tambor de accionamiento con su eje.

2.Cojinetes.

3.Acoplamiento de baja velocidad.

4.Reductor.

N�

+

N'

+

S.Mecanismo antirretorno.

6.Acoplamiento de alta velocidad.

7. Freno.

8.Acoplamiento hidráulico.

-�

+

+

+

9. Motor

NT

N

Figura 12.- Componentes de una cabeza motriz.

Figura 14.- Accionamientos en cabeza y cola , simples y múltiples.

Los tipos de accionamientos pueden ser simples o

múltiples , también llamados en tandem , tal como se

esquematizan en la Fig. 13.

3.2.1. Tambores

El diámetro mínimo admisible del tambor está relacionado con la necesidad de obtener una vida útil de la

banda adecuada , así como de sus propias uniones. La

71-C-i

consideración básica a tener en cuenta es que la vida

en servicio de las uniones debe intentarse que sea igual

a la de la propia banda.

T°wm MOT*Z

En el caso de cintas sometidas a fue rtes desgastes con

uniones mecánicas rápidas , pueden usarse tambores

de accionamiento más pequeños.

--4

+

Existen tres tipos de tambores , Fig. 15:

NT AM wa M °Tm Z

- Tambores tipo A : Tambores motrices en la zona

de alta tensión de la banda, con ángulo abrazado

mayor de 30° (Tambores motrices).

- Tambores tipo B : Tambores en zona de baja

tensión con ángulo abrazado mayor de 30°. (Tambores de cola).

Figura 13.- Accionamientos múltiples en cabeza.

Existen configuraciones con accionamientos en cabeza

- Tambores tipo C : Tambores con ángulo abrazado

menor de 30° (Tambores de guiado o desvío).

y cola simultáneamente , pudiendo ser de igual forma

simples o múltiples , Fig. 14. Se entiende por cabeza la

zona de descarga del material por la banda, y por cola

la zona opuesta donde dicho material se recepciona

vie rte para su transpo rte.

El diámetro de los tambores depende esencialmente del

espesor de los elementos resistentes de la banda a

utilizar . En los tambores es donde se va a someter a la

banda a las mayores tensiones . Esta dimensión puede

tambor de

determinarse , para los tambores tipo A, por la siguiente

expresión:

Cuando

se

dispone

de

más de un

accionamiento , se disminuyen las tensiones de se rvicio

en la banda y, por consiguiente, se pueden utilizar

�Qn

l), >

SZ . C„

!

consiguiente, deben ser construidos con un diseño

robusto.

donde :

S. = Espesor de los elementos resistentes de la banda

(Ver en catálogo correspondiente).

C,

1

= Factor multiplicador (Tabla V).

+

I

+

I

I

B

C

C

�

B

B

B

A

1

A

1

I

A

A

I

I

Figura 16.- Tipos de tambores.

En la mayoría de los casos se adoptan dos concepciones con eje transversal:

+

+

i

B

A

C

Figura 15.- Tipos de tambores

y

su

I

B

- Construcción soldada y fijación con chaveta. Esta

fijación es de tipo tangencial , que es preferible a la

clásica para los tambores mayores.

A

disposición.

-

discos de acero fundido , cilindro

soldado y unido al eje transversal por medio de

Construcción con

anillos expansibles.

TABLA V

Un tercer diseño consiste en la:

CI

TIPO DE BANDA

60

90

Algodón ( B)

Poliamida ( P)

80 - 105

Poliéster (E)

145

Alma de acero ( St)

El valor obtenido se redondea por exceso hasta alcanzar un diámetro estándar. Los diámetros de los tam -

bores del tipo B y C se determinan dentro de la misma

categoría , Tabla VI.

En el supuesto de trabajar con tensiones en la banda

inferiores a la resistencia máxima, éstas podrán disminuir ligeramente el diámetro de los tambores en una

o dos categorías , según la tabla anterior.

- Construcción con discos mecano - soldados o en

acero fundido , cilindro soldado y ensamblado con

abraz aderas a dos cubos de ruedas sobre el eje

transversal, o sobre dos extremos del eje (eje no

transversal).

Los tambores de accionamiento suelen revestirse de

goma de elevada dureza. Este revestimiento puede

efectuarse por sectores para permitir su recambio sin

desmontar el tambor completo y disponer o no de ranuras, Fig. 17.

También existen tambores construidos mediante aletas

colocadas diametralmente y a lo largo de generatrices

del eje y cuyas aristas exteriores son más anchas o se

construyen con listones de goma endurecida.

En lo relativo a la construcción de los tambores existen

distintos tipos, Fig. 16.

3 , 2.2.

Los tambores de accionamiento y, eventualmente , los de

retorno deben sopo rtar esfue rzos muy impo rtantes y, por

Se emplean dos tipos de reductores en las cintas de

gran potencia:

Reductores

291

TABLA VI

Diámetros de los tambores (mm)

TIPO DE TAMBOR

CATEGORIA

A

B

C

1

2

3

4

100

125

160

200

100

125

160

100

125

5

6

7

8

250

315

400

500

200

250

315

400

160

200

250

315

9

10

11

12

630

800

1.000

1.250

500

630

800

1.000

400

500

630

800

13

14

15

16

1.400

1.600

1.800

2.000

1.250

1.250

1.400

1.600

1.000

1.000

1.250

1.250

Fuente: CONTINENTAL

Esta disposición presenta la ventaja de precisar un

espacio reducido, suprimiendo la alineación entre

tambor y reductor. El inconveniente que plantea es

el de tener que desmontar el conjunto cuando se

tiene que sustituir el tambor.

ARBOL DE

Este tipo de reductores se instalan habitualmente

en las cintas ripables y de interior.

ACCIONAMIENTO

LA

GOMA DE

REVESTIMIENTO

Reductores

utilizados en

en reducción

espacio más

BEANDA DE

8-10

30-50

1

2r

30o

SECCION A- B

Figura

17.-

Esta disposición con acoplamiento de dientes mecanizados permite, mediante el desacoplamiento, la

intervención rápida sobre un grupo y la marcha a

bajo régimen del otro grupo, en el caso de un

tambor motriz con grupos dobles de accionamiento.

TAMBOR

3.2.3. Acoplamientos

Tambor revestido.

Reductores suspendidos . Son de montaje flotante

con eje de salida y acoplamientos de distintos tipos

con el tambor de accionamiento, Fig. 18.

292

clásicos : Estos reductores son los

las grandes instalaciones. La variante

planetaria presenta la ventaja de un

reducido.

Entre el motor eléctrico (normalmente de rotor en cortocircuito) y el reductor se dispone de un acoplamiento

hidráulico que sirve para amortiguar las vibraciones y

sobrecargas, y asegurar un arranque progresivo.

t

3.2.4.

Frenos y mecanismos antirretorno

Los frenos más utilizados son los de disco , situados en

el eje del reductor. En algunos casos , generalmente en

cintas descendentes , se montan en el eje del tambor.

Las fases de frenado se modulan con la carga y

deceleración del transpo rtador.

¡

En las cintas en pendiente , además del freno, se

dispone de un sistema antirretorno en el reductor.

En las grandes cintas horizontales el frenado en cabeza

puede ser insuficiente , por lo que una solución adoptada

consiste en colocar un freno de disco sobre el tambor

de retorno.

r.�---�

3.2.5.

I

Dispositivos de tensado

Los dispositivos de tensado si rven para conseguir los

siguientes objetivos:

--f

Mantener la tensión adecuada en el ramal de

retorno durante el arranque y, cuando se producen

variaciones de carga , para asegurar un funcionamiento correcto de la banda.

Acomodar las variaciones de la longitud de la banda

debido a las dilataciones de la misma.

1-

_-

-- _-�

I

- Proporcionar un almacenamiento de banda, que

puede utilizarse cuando se varía su longitud debido a

un daño o a la necesidad de efectuar un empalme.

- Proporcionar un grado de tolerancia en la longitud

de la banda instalada.

Figura 18 .- Tipos de unión Reductor- Tambor.

m

Se utilizan generalmente dos sistemas : el de tensado

automático y el de tensado fijo.

A. Tensado automático

El sistema de tensión automática actúa proporcionando

esfue rzos de tensión en función de la situación de la

banda, de forma que el tambor de tensado se desplaza

m

siguiendo los alargamientos elásticos y permanentes de

la banda.

Normalmente, se emplea un sistema por contrapeso que

permite responder instantáneamente a las fluctuaciones

de tensión.

0

El tensado automático por cabrestante eléctrico se utiliza

con un ajuste entre dos niveles de tensión y, a veces,

con un nivel de tensión para el arranque. Los valores de

medida se controlan mediante un dinamómetro.

B. Tensado fijo

Con la cinta en marcha, el tambor de tensado se

bloquea y no responde a los alargamientos de la banda.

Se dispone de un reglaje de esta tensión a inte rvalos

regulares.

•

•

•

Figura 19 .- Dispositivos anti rretorno y trenado .

La tensión se consigue mediante el accionamiento de un

cabrestante eléctrico y un sistema de medida que

controla el valor mínimo de la tensión.

293

Este dispositivo se emplea en las cintas ripables .

Presenta la ventaja de poder frenar todos los grupos en

su potencia nominal , pero presenta el inconveniente de

sobrecargas de algunos tambores , dado que la suma de

sea fija o ripable , ya que a veces , por estandarización

o bien por las características del terreno donde vaya

situada la cabeza motriz , una cinta fija puede ir provista

de pontón.

tensiones es constante.

1. TENSADO FIJO POR HUSILLOS

2. TENSADO MOVIL ( CON ESFUERZO DE TENSION CONSTANTE ) CON

CONTRAPESOS

El pontón es un elemento muy robusto ya que va a ser

ripado y no debe ser deformable . Su construcción y

forma depende del sistema que se vaya a utilizar para

su traslado . Existen a este respecto los pies de traslación y los carros de orugas. Los primeros se colocan

a los lados del pontón , en número que depende de su

potencia y del peso de la estación , y que, a base de

movimientos horizontales y ve rticales de unos cilindros

hidráulicos van trasladándola . Los carros de orugas se

introducen debajo de la estación motriz en su pa rte

central y la levantan para efectuar su traslado.

La supe rficie de apoyo de los pontones, y lógicamente

su peso , dependerá de la presión específica sobre el

terreno que se desee alcanzar.

El resto de la estructura de la pa rte central de la

estación motriz será más o menos compleja en función

del número de tambores motrices que se coloquen.

Para que el cabezal de la estación motriz permita la

3. TENSADO AUTOMATICO ( CON ESFUERZO DE TENSION AJUSTABLE ) POR

TAMBORES DE TENSADO CONTROLABLES

Figura 20 .- Sistemas de tensado de la banda .

3.2.6.

Configuración de una cabeza motriz

La configuración general de una cabeza motriz en una

de gran capacidad incluye las siguientes partes :

Estructura de elevación de la banda desde el nivel

de trabajo de los bastidores de la cinta .

- Estructura central de la estación motriz que soporta

los diferentes tambores motrices y de tensado, así

como la cabeza de entrega, que va apoyada sobre

fundaciones de hormigón o sobre pontón .

- Estructura superior de sustentación de los armarios

eléctricos.

adaptación a diferentes condiciones de material, su

estructura central suele hacerse articulada en su parte

trasera con la posibilidad de bulonarla a diferentes

alturas en su parte delantera, operación ésta para la

que se necesitan unos potentes gatos hidráulicos.

La estructura necesaria para sustentar la parte eléctrica

es la colocada más arriba en la estación motriz . Se trata

de una plataforma para atornillar los armarios que llevan

el aparillaje,

je , por ejemplo a 6 kV y 380 V, y que van

distribuidos a los lados dejando un pasillo central.

Normalmente, en la pa rte alta de los armarios se

colocan las resistencias de arranque de los motores de

los accionamientos.

3.3.

Bandas

Una banda está formada, básicamente, por los siguientes elementos : la carcasa y la goma de recubrimiento,

Fig. 21.

- Accionamientos principales y de tensado.

La primera de las pa rtes citadas es básicamente un

puente de cinta apoyado en dos puntos : el más próximo

al resto de bastidores , sobre una fundación de hormigón

3.3 . 1. Carcasa

o sobre un pontón pequeño , dependiendo de que la

cinta sea fija o móvil, y el otro en la propia estación

motriz en una cinta ripable con apoyo del puente de

Los materiales que sirven para construir la armadura o

carcasa deben responder a las siguientes exigencias:

entrada sobre el resto de dicha estación , que es de tipo

rótula para permitir movimientos relativos durante el

ripado.

- Alta resistencia con espesores de carcasa reducidos.

- Resistencia a los agentes exteriores : humedad,

temperatura, productos químicos.

La parte central de la estación motriz tiene también,

como elementos de apoyo , zapatas de hormigón o

pontón . Su elección no depende sólo de que la cinta

294

- Estabilidad dimensional compatible con las grandes

longitudes que se requieren.

+r�

j��ti

i

sn

'�

..J,.

{ !p n

✓_L��i•..��� !abr.-'

-

. .

Foto l.- Dispositivo de tensado en la cabeza motriz de una cinta transportadora.

madura longitudinal. Por el contrario, la resistencia a los

choques y al desgarre longitudinal hacen que sea

utilizada como armadura transversal.

B. Poliester

GOMA ENTRETELAS

ESPESOR ce

FIBRAS LONGITUDINALES

LA TELA

V

Esta fibra constituye el material textil más utilizado en la

fabricación de bandas.

FIBRAS TRANSVERSALES

Las cualidades

c4RCASA

`U,MMIENTp

�RroR

�

;

•

principales son:

Tenacidad elevada.

- Alargamiento moderado.

Buena estabilidad dimensional.

a�IM IEMTO

NveER

- Insensible a la humedad.

- Buena resistencia a los agentes exteriores, tanto

mecánica como físico-química.

Figura 21.- Detalle de construcción de una banda.

Las limitaciones de las bandas textiles son:

Los materiales de armadura para la ejecución de la

carcasa son los que se describen a continuación:

A. Poliamida

El alargamiento de esta fibra es muy importante, lo que

supone un impedimento para su utilizat;lon como ar-

- Las resistencias a la rotura son menores que las de

las bandas de cables de acero.

- Los alargamientos son muy superiores, por lo que

pueden aparecer problemas durante el tensado de

la banda.

295

C. Cables de acero

MATERIAL A TRANSPORTAR

MATERIAL FINO

.

Se puede decir que el desarrollo de las grandes cintas

transportadoras ha estado ligado a la utilización de los

cables de acero en la constitución de la carcasa.

CARBON

ARENAS

URA TRITURADA

ROCA BLANDA

Las ventajas de su utilización son:

A SIN TRITURAR

-

Resistencias muy elevadas, hasta de 10.000 N/mm.

- Pequeñas diferencias en el alargamiento durante los

diferentes regímenes de marcha.

-

Estabilidad dimensional elevada.

Las dos últimas propiedades permiten mantener las

tensiones adecuadas en las cintas de gran longitud.

Otras cualidades de las bandas metálicas son:

ANCHURA DE CINTA (mm)

30

É 28

26

-

2600

2400

2200

2000

1800

1600

1400

° 24

W 22

120

; 18

16

W la

12

- Buena adherencia entre la goma y el acero, protegiendo este último contra la oxidación y mejorando

su resistencia a la fatiga.

3200

3000

2800

1

1200

1000

ii 8

w 6

a

- Insensibilidad a las variaciones térmicas.

Buena resistencia a los choques producidos en los

puntos de carga.

- Cuando se dispone de una armadura de cables en

disposición transversal se reduce de manera significativa el riesgo de penetración de cuerpos

extraños, así como el rasgado longitudinal.

REWBRIMIENTOS

Figura 23.- Recubrimientos de goma en las bandas de cables.

3.3 .3.

Uniones

Las bandas se terminan de confeccionar en el punto de

utilización mediante la unión de tramos de longitudes

estándar. Igualmente, cuando se produce la rotura de

una sección es necesario reponer ésta.

Los procedimientos de unión de las bandas más empleados son: el vulcanizado y la unión mecánica rápida.

.'<

A. Vulcanizado

Las ventajas que presenta este sistema son:

Aporta una resistencia elevada.

CABLES

DE

ACERO

CAPA ADHESIVA

Figura 22 - Banda de cables de acero .

- La vida del empalme, si se realiza en buenas

condiciones, es similar a la de la banda.

- La limpieza de la banda no constituye ningún

problema.

3.3.2.

Recubrimientos

Los recubrimientos de goma sirven para unir los ele-

mentos constitutivos de la carcasa y constan de dos

partes, la superior y la inferior.

La goma está formada por butadieno, estireno y coque

de petróleo. El producto que se consigue tiene una alta

resistencia al desgaste.

El espesor del recubrimiento de la carcasa es función

del tipo de aplicación de la banda y de la anchura de

ésta, Fig. 23.

296

Los inconvenientes principales son:

- Mayor duración en la ejecución del empalme.

- Mayor coste.

- Mayores necesidades-en el sistema de tensado de

la banda.

En las bandas de alma de acero, las longitudes de

solape para efectuar las uniones mediante vulcanizado

se calculan con los valores de la Tabla VII.

TABLA

TIPO

St

St

St

St

800

1000

1120

1250

1400

1600

1800

2000

2250

- Posibilidad de producir problemas en el transporte

de material fino y con materiales calientes.

LONGITUD DE

SOLAPE (mm)

1:I

550

+0 3 . B`

550

'

1:1

St 500

St 630

St

St

St

St

St

VII

650

700

750 + 0,3 . B

1.100

1.100

900

1.200

+ 0,3 . B

1.200

1.200

St 2500

1.500

St 2800

1.700

+ 0,3 . B

St 3150

1.800

St 3500

2.550

St 4000

2.700 + 0,3 . B

St 4500

St 5000

Determinada según las

condiciones específicas

+ 0,3 . B

St 5600

St 6300

St 7100

j:1

1:i

l;l

1 I

i:1

1;I

I

1.1

1

1:I

1' I

l:l

1'i

1:1

Figura 24.- Unión mecánica rápida.

3.4. Equipos eléctricos

Los equipos eléctricos utilizados en las cintas se pueden

clasificar en:

- Equipos motrices y/o de potencia, que aseguran el

movimiento y las acciones secundarias necesarias.

- Equipos de automatismo y de vigilancia, equipos de

comunicación, y

- Equipos de servicios: alumbrado, polipastos, etc.

B = Anchura de banda (mm).

3.4.1.

B.

Unión mecánica rápida

Dimensionamiento

El equipo de potencia se determina en función de los

siguientes factores.

Se llevan a cabo con diferentes sistemas, por ejemplo

las grapas , en aquellas bandas no sometidas a elevados esfuerzos de tracción.

A. Condiciones mecánicas exigidas en el eje de los

motores

Las ventajas más significativas son:

- Velocidad.

Rapidez de ejecución.

Menor coste.

Menos problemas con el tensado.

•

Por el contrario, los inconvenientes que plantean son:

- Menor resistencia.

- Posibles problemas de deterioro de la carcasa por

efecto de la humedad.

- Superficie rugosa, con lo que se presentan problemas de limpieza de la banda.

- Par estático o resistencia al accionamiento y sus

variaciones.

- Par muerto debido a las resistencias pasivas y sus

variaciones.

- Momento de inercia de las partes móviles y sus

variaciones.

- Pár motor máximo necesario y admisible en reposo,

durante el arranque y parada.

- Aceleración y deceleración máxima.

- Potencia media, máxima y eficaz.

297

B. Régimen de funcionamiento

- Tipo de servicio.

- Factor de marcha.

como puede verse esquemáticamente en la Fig. 25,

donde se indican, para cada tipo de banda, el ángulo,

la velocidad recomendada y la granulometría más aconsejable.

- Variación de la carga.

- Número de arranques por hora.

6

C.

Condiciones ambientales

�4c�oti

4

- Polvo, humedad, corrosión, explosividad.

500 e7°

-

300

zoo

to0

Zq

60°

Temperatura ambiente máxima, mínima, exposición

solar.

- Vibraciones inducidas.

3

45

0

2

35°

6

4

3.5.

2

Productividad de una cinta

20°

0 87,

Las características a tener en cuenta son:

- Densidad del material suelto (Vm3).

- Angulo de reposo dinámico (grados).

- Pendiente máxima remontable (grados).

- Grado de alteración del material por efectos mecánicos, químicos y temperatura.

Los valores de los materiales más comunes pueden

verse en la Tabla VIII.

El ángulo de reposo dinámico es, en general, menor

que el ángulo de inclinación natural del material transportado y depende del tipo de material, de la velocidad

de la cinta, del diseño del punto de alimentación, y de

la pendiente de la instalación.

0 120014001

100 300 500

TAMAÑO MÁXIMO DEL

MATERIAL A TRANSPORTAR

(mm.)

Figura

Las propiedades físico-químicas del material a ser

transportado tienen una gran importancia cuando se

selecciona y se diseña una cinta.

2 4 6 8

VELOCIDAD

DE LA CINTA ( mu)

- La geometría de la cinta y las condiciones de

trabajo.

Propiedades del material

ÁÑ %CNTA

0

- Las propiedades del material.

3.5.1.

1

°

2

60°

Los factores que influyen en la productividad de una

cinta son:

25.-

Tipos de bandas transportadoras segun la pendiente

de trabajo de las mismas.

Los caudales horarios que son capaces de transportar las cintas disminuyen con la inclinación. Los

coeficientes de reducción "K" pueden deducirse de la

Tabla IX.

3.5.3.

Velocidad de transporte

La velocidad de las cintas tiene una influencia decisiva

sobre el diseño y elección de la banda, Tabla X.

En general, el diseño más económico se alcanza

con las mayores velocidades. El límite impuesto

es debido al tipo y naturaleza del material,

Tabla XI.

El aumento de la velocidad de la cinta produce un

incremento en la capacidad de transporte para una

banda dada; pudiendo seleccionarse entonces una

menor anchura o un menor ángulo de artesa del

ramal superior. Consecuentemente, esta reducción en

los esfuerzos de accionamiento puede ayudar a

disminuir el tamaño de los elementos constitutivos de

las cintas.

3.5.2. Inclinación de la cinta

El transporte de materiales a granel se ve limitado por

el ángulo máximo que impide remontar la pendiente y

que, en función de las características del material, oscila

Los inconvenientes de las velocidades elevadas son:

desgastes de las bandas, especialmente en cintas

cortas, posibilidad de dañar el material transportado y

mayores potencias de accionamiento.

entre 150 y 20°. No obstante, para conseguir mayores

inclinaciones se dispone de tipos de banda especiales

Como guía de selección se adjunta la Tabla XII.

298

TABLA VIII

Propiedades de los materiales a transportar

MATERIAL

Cenizas húmedas

Cenizas secas

Sulfato amónico

Bauxita fina

Bauxita triturada

Escorias de fundición

Efectos posibles

Densidad Angulo de Pendiente máx.

reposo

de transpo rte

Mecánico Químico Temp.

(8)

(°)

(Vm3)

0,9

15

18

0,65-0,75

0,75-0,95

16

22

+

1,9-2,0

1,2-1,4

1,2-1,4

18

18-20

18

+

++

++

Arcilla

Carbón

Carbón fino

Clínker

Coque

Hormigón húmedo

Minerales de cobre

Roca triturada

1,8

0,75-0,85

0,8-0,9

1,2-1,5

0,45-0,6

1,8-2,4

1,9-2,4

1,5-1,8

Feldespato triturado

1,6

15-18

18

10

10-15

15

0-5

15

10-15

18-20

18

18-20

18

17-18

16-22

18

16-20

++

++

++

++

++

18

++

20

12-15

20

20

18-20

23

18

++

++

15

18

Mineral de hierro

1,7-2,5

15

18

Pellets de hierro

2,5-3,0

12

15

Briquetas de lignito

Caliza triturada

Lignito seco

Lignito húmedo

0,7-0,85

1,3-1,6

0,5-0,9

0,9

15

15

15

15-20

12-13

16-18

15-17

18-20

Mineral de manganeso

2,0-2,2

15

18-22

++

Fosfato fino

Fosfato triturado

Potasa

Turba

2,0

1,2-1,4

1,1-1,6

0,4-0,6

12-15

15

15

18

18-20

18

16

+

++

+

15

+

+

2,0-2,4

1,5-2,5

0,5

1,5-1,6

1,8

0,95-1,0

1,35

Arenas y gravas húmedas

Arenas y gravas lavadas

Grafito en polvo

Granito triturado

Gravas sin clasificar

Yeso en polvo

Yeso triturado

++

++

++

+

i

+

299

-------------------

TABLA IX

Valores de "K" según el ángulo de la cinta

ANGULO DE LA CINTA

ASCENDENTE/DESCENDENTE

(Grados)

COEFICIENTE DE REDUCCION (K)

2

1,00

4

0,99

6

0,98

8

0,97

10

0,95

12

0,93

14

0,91

16

0,89

18

0,85

20

0,81

21

0,78

22

0,76

23

0,73

24

0,71

25

0,68

26

0,66

27

0,64

28

0,61

29

0,59

30

0,56

TABLA

X

APLICACIONES

Casos especiales

VELOCIDAD DE LA CINTA (m/s)

0,5

Caudales pequeños de material que deben protegerse

(cinta de coque)

0,5 - 1,5

Aplicaciones estándar (canteras de grava)

1,5 - 3,5

Flujos elevados a grandes distancias (minería a cielo abierto)

3,5 - 6,5

Aplicaciones especiales. Apiladores

300

6,5 y mayores

{

TABLA

XI

VELOCIDAD

TIPOS DE MATERIAL

• Fuertemente abrasivo

• Fino y ligero

•

Velocidad pequeña

Frágil

• Granulometría gruesa, densidad elevada

•

Poco abrasivo

•

Densidad media

Velocidad alta

• Granulometría media

gt

TABLA

TIPOS DE MATERIAL

7

2

3

4

XII

5

6

7

APLICACION

Carbón (fino)

Centrales térmicas

Cenizas volantes

Clínker de cemento

Plantas de cemento

Coque

Siderurgias

Sal fina

Industria de la potasa

Sal residual

Arenas y gravas

Minas y canteras

Cemento, cal

Caliza (triturada)

Cereales

Plantas de cemento

Carbón (triturado)

Plantas subterráneas

Centrales térmicas

Industria del cemento

Silos de cereales

Minerales

Instalaciones de carga

Carbón

Parques de mineral

Sal triturada

Bauxita

Fosfato

Sistemas de transporte

a grandes distancias

Lignito

Estériles

Concentrado de fosfato

Extracción de materiales

a granel

Minas a cielo abierto

Velocidad de la cinta

E

1

2

3

4

5

6

7

m/s

Velocidades de las cintas

de las series estándar

1

1

1

1

Velocidades de

Velocidades de

transporte estándar

transpo rte posibles

ini

3.5.4.

- Producción horaria, y

Anchura

Las anchuras de banda se encuentran estandarizadas,

al igual que los rodillos y otros elementos constructivos

de las cintas, Tabla XIII.

La anchura de banda se ve condicionada por los

siguientes factores:

material.

- Granulometría del

En función de la granulometría máxima del material se

puede determinar la anchura de banda más adecuada,

Tabla XIV.

TABLA XIII

300

400

500

600

650

ANCHURA DE

1.000

1.200

1.400

1.600

1.800

BANDA B (mm)

2.000

2.200

2.400

2.600

2.800

3.000

3.200

800

TABLA XIV

TAMAÑO MAXIMO DE BLOQUE

DIMENSION K (mm)

ANCHURA MINIMA

DE BANDA (mm)

100

400

150

500

200

650

300

800

400

1.000

500

1.200

550

1.400

650

1.600

700

1.800

800

2.000

Pero en la práctica, el tamaño máximo de los bloques

se suele limitar a los 400 mm, Fig. 26, pues de lo

contrarío, el número de averías y problemas operativos

sufrirían un fuerte incremento.

donde:

B

=

B, =

Anchura de la banda (m).

Anchura de la banda ocupada por el material (m)

0,9 B - 0,05 para B 5 2 m.

8 - 0,25 para B > 2 m.

É

8,1

oR�co

tE

W

o

X

a

= Longitud del rodillo central (m).

b

=

Longitud de trabajo de los rodillos laterales (m).

X

=

Angulo de artesa. Los ángulos utilizados son:

20=- 250- 30°- 35° - 400 - 450.

f3

=

Angulo de talud dinámico del material. Este se

determina en función del ángulo de reposo del

material según la Tabla XV.

PRACTICO

o

á

á

►-

o

$000

1500

ANCHURA DE BANDA (mm)

500

2000

TABLA

Figura 26.- Relaciones teoricas y practicas entre e, tatua no

máximo de los bloques y la anchura de las bandas.

XV

Angulo de reposo

3.5.5.

Capacidad de transporte

El caudal horario de material que es capaz de transportar una cinta se calcula con la expresión:

Q0(m'/h)=3600.S.v.K

5°

0° - 20°

10'

20° - 30°

20'

30° - 34°

25'

350 - 40°

30'

> 40°

Qm (t/h) = 3600 . S . v . K . p,

donde:

S = Area de la sección transversal de la carga (m2).

v

= Velocidad de transporte (m/s).

K

= Coeficiente de reducción según la inclinación de

la cinta.

p

= Densidad del material suelto (t/m3).

La sección "S" queda definida por las dimensiones

reflejadas en la Fig. 27.

En dicha sección se tiene una serie de áreas parciales

cuya suma es:

S = S, + S„ + 2 S,,,

S=a . b. sen X+b2 . sen k . cos X+0,067 (a + 2b. cos X)2,

II

Para agilizar los cálculos, las cantidades teóricas transportadas en cintas horizontales considerando una

velocidad de 1 m/s, según la anchura de banda y tipo

de artesa, se encuentran reflejadas en la Tabla XVI.

3.6.

Cálculo

miento

de

la

potencia

de

acciona-

El cálculo de las resistencias al movimiento que presentan las instalaciones de cintas constituidas por un solo

tramo de pendiente única , queda reducido al de las

resistencias por rozamiento de los órganos giratorios,

exclusivamente rodillos si se desprecian las que ofrecen

las poleas, y al que presentan los pesos propios de la

banda y el material transportado. A continuación, se

sigue la metodología propuesta por Firestone.

Si se considera la siguiente terminología:

•.- .- -----._ �

_-

Figura 27.- Sección transversal de una cinta con carga.

C

=

Coeficiente empírico.

f

=

Coeficiente de rodadura de los cojinetes de los

rodillos.

Po

Po =

= Peso del material transportado por metro lineal de

cinta.

Peso por metro de banda.

qnV

TABLA XVI

Banda en a rtesa

Ancho de

banda

(mm)

Banda

plana

(m'lh )

DIN 22107

(mm)

L,

rodillo

central

L,

L, = L2

Artesa 20°

( m'/h)

Artesa 20° A rtesa 25° A rtesa 30° A rtesa 35° A rtesa 40° Artesa 45°

(m'th)

(m'lh )

(m'lh)

(m'ih)

( m'Ih)

(m'/h)

(mm)

132

300

12

132

132

400

23

165

165

38

200

200

74

200

74

80

87

91

95

98

250

133

144

172

176

500

165

650

69

250

250

133

156

164

800

108

315

315

208

315

208

227

244

258

269

276

1.000

173

380

380

336

380

336

365

394

415

434

445

1.200

255

465

465

494

465

494

537

580

610

638

654

1.400

351

530

530

680

530

680

738

798

840

878

900

1.600

464

530

735

850

600

898

976

1.055

1.110

1.160

1.190

1.515

1.800

592

600

800

1.085

670

1.145

1.245

1.340

1.415

1.475

2.000

735

665

870

1.350

740

1.422

1.545

1.665

1.760

1.835

1.880

2.200

893

735

930

1.675

800

1.730

1.880

2.030

2.140

2.235

2.290

2.740

2.400

1.070

800

1.000

2.010

870

2.070

2.250

2.430

2.560

2.670

2.600

1.260

870

1.060

2.390

940

2.430

2.640

2.850

3.000

3.135

3.220

2.800

1.465

930

1.140

2.770

1.000

2.840

3.085

3.330

3.510

3.660

3.760

3.000

1.683

1.000

1.200

3.200

1.070

3.270

3.550

3.830

4.040

4.210

4.320

Fuente:

F

FIRESTONE

i'.

Ps =

Peso por metro de los órganos giratorios del

y las del ramal inferior por

ramal superior.

P, =

Peso por metro de los órganos giratorios del

ramal inferior.

F, = C . f . L . [Pa . cos 8 + P,j.

8 = Angulo de inclinación de la instalación

Las resistencias debidas a la componente del peso del

material paralela al plano inclinado de la instalación Son,

Fig. 28:

L = Longitud de transporte

H = Desnivel de transporte.

Las resistencias al rozamiento del ramal superior vienen

H

± Q . sen 8 = ± Po . L .

expresadas por:

FS=C.f.L.[(P,+P5)cos8+Psj,

= ± Po . H.

L

li

T1

L

8

T.

T2

T3

PO

cos8

(Po+P8)•cos1

Figura 28.- Esquema de pesos y tensiones en una cinta inclinada de un solo tramo.

304

H

Las resistencias debidas al peso propio de la banda no

hay que considerarlas por contrarrestarse las de ambos

transportado, introduciendo, por tanto, resistencias

adicionales.

ramales.

Así pues, la suma total de las resistencias a vencer, es

decir la fuerza tangencia) necesaria para el movimiento

de la banda será:

F=C.f.L.

Aceleración del material en el punto de carga.

Tiene mucha importancia para caudales mayores de

1.000 tlh y velocidades superiores a 2 m/s. Es fácil

determinar la potencia absorbida por este concepto.

(Po+2P8).cos8+PS+P,±H.PQ.

En la Fig. 29 se dan los valores de los coeficientes C

en función de la longitud de la banda.

A.

Coeficiente C

El coeficiente C que aparece en las fórmulas permite

calcular las fuerzas de rozamiento producidas por los

pesos de la banda y del material transportado.

2.0

1.g

Este coeficiente, cuyo valor se deduce empíricamente,

y que varía según la longitud de transporte, no tiene

w1 7

z

otro objetivo que el de compensar los errores que se

introducen en el cálculo de los rozamientos al no

conocer exactamente los valores de los coeficientes de

fricción reales en los rodillos, y a las variadas resistencias no localizadas que pueden aparecer a lo largo de

las bandas transportadoras y que no se tienen en

cuenta en un primer cálculo, que es el caso normal.

1.8

• 1

I

I

Lu 1.6

w 1.s

o

" 1.4

1.3

li

1.2

Por consiguiente, si en un cálculo detallado más preciso

se tienen en cuenta todas las resistencias localizadas y

se parte de coeficientes de rozamiento mucho más

ajustados a la realidad, se puede prescindir en aquél de

la introducción de dicho coeficiente.

1.1

1.0s

1.03

1.0

80100

Las resistencias localizadas más frecuentes se deben a:

- Flexión de la banda en su paso por los tambores . Según que el tambor sea de reenvío, de

tensión, que esté situado en el ramal tenso o flojo,

y en función del arco abrazado (150 a 2400), la

resistencia correspondiente oscila entre 18 y 25 kg.

Para tambores con arcos inferiores a 150°, se suele

tomar una resistencia de 14 kg.

Si las poleas ruedan sobre ejes de bronce o antifricción, los valores anteriores se duplican.

- Rascadores de limpieza . En la literatura técnica

también se dan los valores de las resistencias que

introducen estos dispositivos.

- Guías laterales de la banda . Dan lugar a resistencias elevadas por rozamiento, tanto que, a veces

puede superar el valor de la resistencia al avance

por rozamiento en rodillos de la propia banda

cargada.

- Dispositivos de centrado de la carga . Pueden

introducir resistencias. apreciables y que sean dignas

de considerar.

- Retención lateral del material a lo largo del

ramal cargado . Este sistema puede adoptarse, a

veces, como recurso para aumentar el caudal

200 300 500

1000 2000

5000

LONGITUD DE BANDA (m.)

Figura 29.- Valores del coeficiente C según las longitudes de

las cintas.

Se observa que el valor de C es muyY

para

bandas de pequeña longitud, decreciendo rápidamente

al aumentar ésta. Se debe a que en aquellas, general

mente de poca garantía en lo que concierne a perfección en su ejecución y a tener posibles resistencias

localizadas que no se tienen en cuenta, no hay más

remedio que aumentar indirectamente el coeficiente de

seguridad, a base de considerar longitudes ficticias de

cálculo, L' = CL, mucho mayores que las reales.

En cambio, para bandas de longitudes elevadas y, por

tanto, de mucho más compromiso y responsabilidad, se

parte del principio de que el grado de corrección de la

instalación y de su mantenimiento, dispositivos de

seguridad, etc., así como también el grado de acierto de

la elección de las bases de cálculo de la banda y de

tener en cuenta todas las resistencias localizadas que

se pueden valorar, son de suficiente garantía como para

arriesgar, en definitiva, una disminución del grado de

seguridad con que se acomete el diseño.

8. Coeficiente de rozamiento.

El valor del coeficiente de rozamiento, "f", varía bastante

según las condiciones de trabajo, es decir, según que

305

If�

Esto tiene mucha importancia en el arranque a plena

carga y en tiempo muy frío, por ejemplo, al iniciar la

jornada laboral en invierno.

la banda vaya cargada o descargada y también por condiciones de seguridad, como por ejemplo, en cintas

descendentes. Así, a tales efectos, conviene tomar para

éstas y con tramo cargado, un coeficiente menor que el

de una banda de iguales características que

ascendente u horizontal.

sea

La influencia del ramal superior o interior en el valor

del coeficiente de rozamiento se debe al tipo de

Si la temperatura ambiental es muy baja, por debajo de

-15°C, no resulta económico hacer el cálculo de la

banda para el valor resultante del coeficiente Af. Es más

lógico reducir el caudal en el arranque en tales condiciones.

carga que transporta aquél, por el tamaño de los

trozos mayores del material; asimismo depende del

ángulo de artesa y, principalmente, de la flecha de la

banda entre los rodillos, es decir, en este último caso

depende de la distancia entre éstos y de la tensión

media de la banda en ellos. En el ramal de retorno,

por ausencia de material y por la menor flecha de la

banda, el valor del coeficiente de rozamiento es

menor.

La influencia del ángulo de artesa en el coeficiente de

rozamiento puede alcanzar incluso a Af = 0,012, que,

sumado al incremento propio por cuestión de temperatura, puede llegar a dar valores totales para el coeficiente

de rozamiento de 0,031 a 0,032.

Aunque se habla del "coeficiente de rozamiento", en

realidad su significación es más amplia, puesto que,

es de f° = 0,018. El valor total es f = f° + E Al.

aparte de englobar el factor rozamiento en los ejes,

tiene también en cuenta la resistencia adicional al

movimiento de la banda que ofrecen el material y la

propia banda al flexar a su paso por los rodillos. En

Cuanto más desnivel haya en la elevación o

descenso del material, menos influencia tendrá en

el cálculo el error cometido al tomarse un cierto

valor para f.

Generalmente, el valor del coeficiente de rozamiento

"base" del cual se parte, añadiendo los incrementos

correspondientes para determinar el valor definitivo,

realidad se trata de un factor de rozamiento, y no un

"coeficiente" de rozamiento propiamente dicho.

La temperatura tiene mucha influencia en el valor del

coeficiente de rozamiento. Por ejemplo, según Kleber

Colombes, su aumento para una temperatura de T°C,

por debajo de 0°, es

áf = 2 x 105 T2

Para instalaciones de compromiso es conveniente

cometer como máximo un error en f de ± 0,001.

Los valores corrientes del coeficiente f, teniendo en

cuenta los roces no localizados son, para temperaturas

mayores que -5°C, según Kleber Colombes, los incluidos en la Tabla XVII.

TABLA XVII

Perfil

Tipo

Ramal retorno

Ramal superior

no cargado

Ramal

superior

cargado

40 kp

0,022

0,022

40 kp

0,022

0,025

Todos los valores de la

masa del material

0,025

0,030

Peso trozos mayores material

Horizontal

Fijo

0

ascendente

3.6.1.

Ripable y con

aparatos diversos

Pesos unitarios

El peso del material transportado por metro lineal de

cinta, puede calcularse a partir del caudal de material

previsto y velocidad de la banda.

P. (kg/m) =

a '"

3,6 . v

306

Por otro lado, en cuanto a los pesos de las bandas y

órganos giratorios de los rodillos portantes, si en los

primeros momentos no se dispone de un diseño detallado, pueden estimarse conjuntamente a partir de la

Tabla XVIII, según la robustez de la construcción de la

cinta.

Con relación a las bandas, el peso total por metro

lineal es igual a la suma del peso de la carcasa

TABLA

XVIII

300

400

500

650 800

Cinta ligera

8,5

15,0

18,5

22,5

30

37

54

63

81

106

118

128

140

161

180

200

Cinta estándar

10

16,5

21

25,5

35

52

77

89

130

154

192

207

242

256

302

345

Cinta robusta

13,0

18

24

28,5

40

67

100

115

179

202

266

287

344

371

425

490

Anchura de banda 8 (mm)

35000

1.000 1.200 1.400 1.600 1.800 2.000 2.200 2.400 2.600 3.000 3.200

donde:

i

5

h

2 30000

-

á 25000

--•

-

-

-

hits

-

s„ s2 =

Espesores de recubrimiento (mm)

Pa

Densidad del material de recubrimiento

(Aprox. 1,1 k/dm3 para operaciones estándar.)

-

20000

Así pues, disponiendo de ambos valores, se tendrá que:

15000

Pb

�

10000

soco

• B

donde:

I

'

l

0

(PZ + 0

2ml s

'

200

400

I

'

1

l

I

{mis

B = Ancho de banda (m).

1

800 1000 1200 1400 1600

600

PQ

(Kg/ni)

Figura 30.- Cálculo del peso del material por metro de banda.

más el eso de los recubrimientos. Ambos pueden

determinarse a partir de los catálogos proporcionados

por los fabricantes y, en su defecto, con la Fig. 31

para el primero y con la siguiente expresión para el

segundo:

Los pesos de los órganos giratorios del ramal superior

e inferior pueden estimarse en cada caso a pa rt ir de las

Tablas XIX y XX.

En el caso de las partes más robustas de una

cinta, como son las de alimentación, donde se dispone de rodillos especiales de impactos con un

espaciamiento entre ellos pequeño, los pesos de

estos órganos giratorios se pueden calcular con la

Tabla XXI.

Como el peso de los órganos giratorios está concentrado principalmente en los tubos de los rodillos, los

pesos se afectan normalmente de un coeficiente reductor de 0,9.

p, (kg/m) = pa (s, + s2)

7000

6000

3.6.2.

I

M Soco

J

41 4000

o

Potencia de accionamiento

Después de calcular la fuerza tangencia) en el tambor

motriz, la potencia de accionamiento del mismo se

calcula con las siguientes expresiones:

CARCASA CABLES ACERO,

t

a

Z 3000

F.v

W (CV) _

75

loor

2000

F.v

w

TEXTIL

CA1RCAU

1

1000

0

W (kW) _

5

to

15

20

25

30

100

35

40

PESO DE LA CARCASA W9/0)

Figura 31.- Pesos de la carcasa por unidad de superficie.

Para estimar la potencia total es preciso considerar un

coeficiente de eficiencia mecánica (11), cuyo valor es

función del sistema de accionamiento.

307

f

f

TABLA XIX

Pesos de los órganos giratorios del ramal superior

Diámetro

del rodillo

(mm)

(mm )

1 sección

300

88,9

3,2

4,1

400

88,9

108

133

3,9

5,6

7,6

4,7

6,6

8,7

5,4

7,3

9,6

88,9

108

133

4,5

500

6:6

8,9

5,5

7,8

10,4

6,1

8,4

11,1

650

88,9

108

133

5,5

8,0

10,8

6,3

9,0

12,1

7,0

9,8

13,1

800

88,9

108

133

6,7

9,8

13,3

7,4

10,6

14,2

8,3

11,6

15,6

9,0

12,4

16,3

1.000

108

133

159

11,7

15,9

21,9

13,2

17,8

24,7

13,6

18,2

26,3

14,2

18,9

28,0

1.200

108

133

159

14,2

19.3

26,1

15,0

20,5

28,0

16,3

22,3

24,5

16,3

21,7

31,9

1.400

133

159

21,8

29,3

23,3

31,6

25,0

35,5

24,3

35,0

1.600

133

159

25,1

33,4

26,5

35,0

28,0

38,7

28,5

39,3

1.800

133

159

27,6

37,8

29,1

39,5

30,7

42,4

31,5

42,5

2.000

133

159

193,7

30,2

40,2

69,1

31,8

43,3

76,4

33,3

47,0

80,1

33,5

46,5

89,5

2.200

159

193,2

46,5

77,8

49,0

82,6

50,1

93,2

49,5

95,5

2.400

159

193,7

50,7

86,6

51,5

91,4

53,5

93,2

53,0

100,5

2.600

159

193,7

55,1

97,2

57,5

97,6

56,5

107,0

2.800

159

193,7

58,5

103,0

59,1

106,4

60,0

113,0

3.000

159

193,7

63,0

109,0

65,5

112,5

65,0

121,5

3.200

159

193,7

70,0

120,0

71,5

123,0

68,0

126,5

Fuente : CONTINENTAL

308

PESOS (kg)

Anchura de

banda

2 secciones

1

3 secciones

•

5 secciones

TABLA XX

Pesos de los órganos giratorios del ramal inferior

con rodillos de discos (kg)

Anchura de

banda

(mm)

Diámetro

del tubo

(mm )

Diámetro del

disco

( mm)

PESOS (kg)

1 sección

2 secciones

400

51

120

4,0

5,0

500

57

133

5,7

6,8

650

51

133

6,8

8,1

800

63,5

150

11,7

13,2

1.000

63,5

.150

13,0

14,5

1.200

88,9

180

22,2

23,9

1.400

88,9

180

24,2

25,9

1.600

108

180

215

31,9

42.0

33,9

44.5

1.800

108

180

215

34.3

44,9

36.3

47,3

2.000

198

100

215

31,3

48,8

39,3

51,8

2.200

133

215

250

59,8

73,8

62,8

76,8

2.400

133

215

250

62,4

77,5

67,2

82,3

2.600

133

215

250

68,7

84,9

71,7

87,9

2.800

159

290

130,6

138,2

3.000

159

290

138,4

146,3

3.200

159

290

146,2

154,4

Fuente : CONTINENTAL

�nn

TABLA XXI

Pesos de los órganos giratorios en el área de alimentación

PESOS (kg)

Anchura de

banda

Diámetro

del tubo

Diámetro de

rodillos de

(mm)

(mm )

impactos ( mm)

1 sección

2 secciones

156

19,1

21,1

1.000

88,9

1.200

108

180

30,8

32,8

1.400

108

180

35,7

40,5

1.600

108

180

42,2

45,0

1.800

133

215

67,1

71,1

2.000

133

215

73,6

77,6

2.200

133

215

80,1

84,1

2.400

159

250

117,5

127,5

2.600

159

250

127,3

137,5

2.800

193,7

290

201,0

221,0

3.000

193,7

290

214,0

234,0

3.200

193,7

290

230,0

252,0

Fuente : CONTINENTAL

TABLA XXII

Sistema de accionamiento

Eficiencia

Simple n+

Tambor con motor acoplado

Sistema de frenado

Múltiple 11 +

0,96

Tambor con transmisión

secundaria

0,94

0,92

Tambor con transmisión

secundaria y embrague

hidráulico

0,90

0,85

0,86

0,80

0,95 - 1,0

Tambor con motor hidráulico

y bomba

Cuando F es positiva, la potencia requerida se calcula

con:

T,

WM = W/it+,

F

y en caso contrario con:

WM=W

.11-.

a

qal

El accionamiento debe concebirse de tal forma que

arrancar a plena carga no se supere un determinado

valor múltiplo de la fuerza tangencial . Los factores

multiplicadores para calcular esos valores son los siguientes:

T2

x = 1,25

Regulación eléctrica de arranque con inducido

de anillos colectores.

x = 1,6

Motor con rotor en cortocircuito y con acopla-

Figura 32.- Accionamiento de una banda por un tambor motriz

c

miento de arranque.

Motor con rotor en cortocircuito sin acopla

miento de arranque. Sólo para cintas de

pequeña longitud.

x = 2,2

Los valores de potencia estándar son los recogidos en

la Tabla XXIII.

TABLA

La tensión de la banda que abandona el tambor debe

superar, en el momento de arranque, el ovalor T, en un

porcentaje del orden de un 30% a un 60%, como ya se

ha indicado, ya que en ese momento el esfuerzo motor

alcanza también un valor máximo superior en un 30%

a un 60% al esfue rzo en régimen uniforme F.

De este modo, el valor a tener en cuenta para T, será:

XXIII

T2A _ (1,3 + 1,6) . TZ

POTENCIAS (kW)

(DIN 42973 estándar)

En la mayoría de los casos es conveniente tomar la

tensión TZ„ como tensión mínima, para no tener que

considerar en el cálculo de la banda los incrementos

pasajeros de tensión durante la puesta en marcha de la

cinta.

160

200

250

315

400

500

630

22

30

37

45

55

75

90

110

132

1,5

2,2

3

4

5,5

7,5

11

15

18,5

3.7.

-

Las especificaciones de fabricación de la banda se

determinan tomando como base la tensión de entrada

en el tambor, T„ que es el valor máximo en cintas

horizontales o ascendentes.

El valor previsible de la tensión es la suma de la

tensión de la banda al abandonar el tambor de accionamiento y el esfuerzo motor sobre el tambor , según la

ecuación:

Cálculo de tensiones en la banda

La transmisión de potencia del tambor motriz a una

banda transportadora obedece a la condición límite de

Eytelwein-Euler por la que se respeta un valor teórico

mínimo en el punto en que la banda abandona el

tambor. La tensión de la banda aumenta a lo largo

del perímetro del tambor motriz, según una función

logarítmica en el límite, desde el valor inicial hasta el

fin..

T,

e w°

T2

T2 = F .

-1.

1

F = T, - T,

Es decir, como si el valor TZA se alcanzara en régimen

de marcha.

Si se utilizan varios tambores motrices para accionar

una cinta transportadora, los esfuerzos se calcularán

para cada uno de ellos.

1

e

T, = T,»,, + T.

T, = F [1 +

j

e

- 1

En la práctica, el máximo arco abrazado que es posible

obtener sobre un tambor es 240°; los valores del

coeficiente de rozamiento entre banda y tambor se

pueden estimar utilizando la Tabla XXIV.

311

TABLA XXIV

T,

Supe rf icie del

tambor

Sin

recubrimiento

Con

recubrimiento

Seca

0,35

0,40

Húmeda

0,20

0,35

Mojada

0,10

0,30

T°

F.

_._._.

F,

Ti

T3

Figura 33.- Accionamiento en cabeza.

Otros valores de utilidad para una estimación rápida de

las tensiones son los recogidos en las Tablas XXV y

XXVI.

T, = T2 + F

T, = T, = T2 + F;

A continuación se pasa a estudiar, para los distintos

tipos de instalaciones de trazado simple, el cálculo de

las resistencias pasivas que presentan al movimiento de

la banda y tensiones que se originan en éstas. Los

símbolos empleados son los siguientes:

a = Arco en grados abrazado en el tambor motriz.

g

Si la tensión T, así calculada resulta inferior a un

mínimo T, prefijado para que la flecha en dicho lugar no

sobrepase un valor máximo dado, debe hacerse T, = T,

T3 = T,

= Coeficiente de rozamiento entre banda y tambor

motriz.

W =

Potencia necesaria en el tambor motriz.

F =

Fuerza tangencial en el tambor motriz (o suma de

las fuerzas de los diversos tambores).

FS = Resistencias pasivas por roce a superar en el

ramal superior.

F. =

T2 = T, - F;

T, = T2 + F.

Si el accionamiento motriz está en cola:

T3

Resistencias pasivas por roce a superar en el

ramal inferior.

Tz

F, = Fuerza de frenado.

T, =

F

Tensión mínima aceptable en un punto de la

banda.

3.7.1. Transporte horizontal

F.

T.

Al ser nulo el desnivel H de transporte, las fuerzas

necesarias para el movimiento de los dos ramales de la

banda son iguales a las resistencias pasivas por roza

miento.

T,

Figura 34.- Accionamiento en cola.

1

Fs=C..f. L.(Po+PB+Ps)

T2=F.

e"°- 1

F=C.f.L.(PB+P,)

T, = T2 + F

F=Fs+F,=O.f.L.(P0+2PB+PS+P,).

T3=Ta=T2+Fs.

Si resulta T2 < T„ es necesario hacer T. = T,. Con ello:

Si el accionamiento motriz es en cabeza:

T2=T,

1

T,=F+T2

T2=F.

T,=T,=T2+FS.

312

TABLA XXV

Valores de elw

fl

0,20

0 ,25

0,30

0,35

0 ,40

0,45

0,50

180

1,88

2,20

2,56

3,00

3,51

4,12

4,82

190

1,94

2,29

2,70

3,18

3,75

4,44

5,25

200

2,01

2,40

2,85

3,40

4,04

4,82

5,73

210

2,08

2,50

3,00

3,60

4,32

5,20

6,23

220

2,16

2,60

3,17

3,83

4,65

5,64

6,82

230

2,23

2,73

3,32

4,07

4,97

6,09

7,43

240

2,32

2,85

3,51

4,34

5,35

6,60

8,13

CC

Fuente: FIRESTONE

TABLA

XXVI

1

Valores de