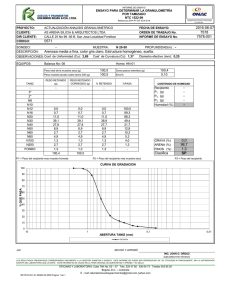

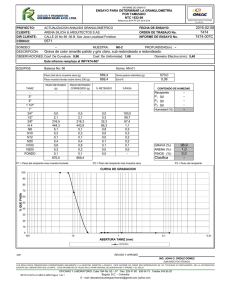

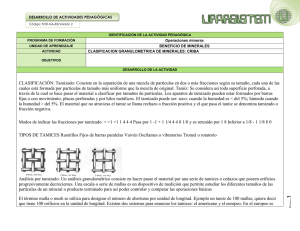

INSTITUTO SUPERIOR SENCICO LABORATORIO DE SUELOS ASFALTO Y CONCRETO 3er CICLO AGREGADOS métodos de ensayo para: Análisis Granulométrico del agregado Grueso Fino y Global Determinar materiales mas finos que pasa por el Tamiz N°200 Determinación de resistencia por Abrasión Terrones de arcilla y partículas desmenuzables ALUMNO: LUISMIGUEL ROSARIO SARMIENTO DOCENTE: JORGE LUIS BOLO SALDAÑA 2011 II AGREGADOS ANALISIS GRANULOMETRICO DEL AGREGADO FINO, GRUESO Y GLOBAL INTRODUCCIÓN Los agregados constituyen alrededor del 75% en volumen, de una mezcla típica de concreto. El término agregados comprende las arenas, gravas naturales y la piedra triturada utilizada para preparar morteros y concretos. La granulometría y el tamaño máximo de los agregados son importantes debido a su efecto en la dosificación, trabajabilidad, economía, porosidad y contracción del concreto. Para la gradación de los agregados se utilizan una serie de tamices que están especificados en la Norma Técnica Peruana, los cuales se seleccionarán los tamaños y por medio de unos procedimientos hallaremos su módulo de fineza, para el agregado fino y el tamaño máximo nominal y absoluto para el agregado grueso. OBJETIVOS OBJETIVO GENERAL. Establecer los requisitos de gradación y calidad para los agregados ( finos y gruesos) para uso en concreto. OBJETIVOS ESPECÍFICO. Determinar el porcentaje de paso de los diferentes tamaños del agregado ( fino y grueso ) y con estos datos construir su curva granulométrica. Calcular si los agregados ( fino, grueso ) se encuentran dentro de los límites para hacer un buen diseño de mezcla. Determinar mediante el análisis de tamizado la gradación que existe en una muestra de agregados ( fino, grueso). Conocer el procedimiento para la escogencia de un agregado grueso y fino en el diseño de mezcla, para elaborar un concreto de buena calidad. MATERIAL Y EQUIPOS Balanza. Una balanza o báscula con precisión dentro del 0.1% de la carga de ensayo en cualquier punto dentro del rango de uso, graduada como mínimo a 0,05 kg. El rango de uso de la balanza es la diferencia entre las masas del molde lleno y vacío. Serie de Tamices. Son una serie de tazas esmaltadas a través de las cuales se hace pasar una muestra de agregado que sea fino o grueso, su orden es de mayor a menor. En su orden se utilizarán los siguientes tamices: tamiz 1½". 1", ¾". ½" ,?", # 4 Fondo para el Agregado Grueso; el tamiz # 4, # 8, # 16, # 30, # 50, # 100 y fondo para el Agregado Fino. BASE TEÓRICA La granulometría de una base de agregados se define como la distribución del tamaño de sus partículas. Esta granulometría se determina haciendo pasar una muestra representativa de agregados por una serie de tamices ordenados, por abertura, de mayor a menor. La denominación en unidades inglesas ( tamices ASTM) se hacía según el tamaño de la abertura en pulgadas para los tamaños grandes y el número de aberturas por pulgada lineal para los tamaños grandes y el numeral de aberturas por pulgada lineal para tamices menores de ? de pulgada. La serie de tamices utilizados para agregado grueso son 3", 2", 1½", 1", ¾", ½", 3/8", # 4 y para agregado fino son # 4, # 8, # 16, # 30, # 50, # 100. La serie de tamices que se emplean para clasificar agrupados para concreto se ha establecido de manera que la abertura de cualquier tamiz sea aproximadamente la mitad de la abertura del tamiz inmediatamente superior, o sea, que cumplan con la relación 1 a 2. El tamizado a mano se hace de tal manera que el material se mantenga en movimiento circular con una mano mientras se golpea con la otra, pero en ningún caso se debe inducir con la mano el paso de una partícula a través del tamiz; Recomendando, que los resultados Fórmula. % Retenido = Peso de material retenido en tamiz * 100 Peso total de la muestra Este valor de % retenido se coloca en la columna 3. Se van colocando los porcentajes retenidos acumulados. Se registra el porcentaje acumulado que pasa, que será simplemente la diferencia entre 100 y el porcentaje retenido acumulado. Fórmula % PASA = 100 – % Retenido Acumulado Los resultados de un análisis granulométrico también se pueden representar en forma gráfica y en tal caso se llaman curvas granulométricas. Estas gráficas se representan por medio de dos ejes perpendiculares entre sí, horizontal y vertical, en donde las ordenadas representa el porcentaje que pasa y en el eje de las abscisas la abertura del tamiz cuya escala puede ser aritmética, logarítmica o en algunos casos mixta. Las curvas granulométricas permiten visualizar mejor la distribución de tamaños dentro de una masa de agregados y permite conocer además que tan grueso o fino es. En consecuencia hay factores que se derivan de un análisis granulométrico como son: PARA AGREGADO FINO a. Módulo de Fineza ( MF ) El módulo de finura es un parámetro que se obtiene de la suma de los porcentajes retenidos acumulados de la serie de tamices especificados que cumplan con la relación 1:2 desde el tamiz # 100 en adelante hasta el tamaño máximo presente y dividido en 100 , para este cálculo no se incluyen los tamices de 1" y ½". MF = % Retenido Acumulado 100 Se considera que el MF de una arena adecuada para producir concreto debe estar entre 2, 3, y 3,1 o, donde un valor menor que 2,0 indica una arena fina 2,5 una arena de finura media y más de 3,0 una arena gruesa. PARA AGREGADO GRUESO. a. Tamaño máximo ( TM) Se define como la abertura del menor tamiz por el cual pasa el 100% de la muestra. b. Tamaño Máximo Nominal (TMN) El tamaño máximo nominal es otro parámetro que se deriva del análisis granulométrico y está definido como el siguiente tamiz que le sigue en abertura (mayor) a aquel cuyo porcentaje retenido acumulado es del l5% o más. La mayoría de los especificadores granulométricos se dan en función del tamaño máximo nominal y comúnmente se estipula de tal manera que el agregado cumpla con los siguientes requisitos. a. Granulometría Continua. Se puede observar luego de un análisis granulométrico, si la masa de agrupados contiene todos los tamaños de grano, desde el mayor hasta el más pequeño, si así ocurre se tiene una curva granulométrica continua. b. Granulometría Discontinua Al contrario de lo anterior, se tiene una granulometría discontinua cuando hay ciertos tamaños de grano intermedios que faltan o que han sido reducidos a eliminados artificialmente. PROCEDIMIENTO Se realiza el método del Cuarteo y se logra seleccionar el la muestra. Se selecciona una muestra la más representativa posible y luego se deja secar. Se logra obtener un secado más rápido. Después la muestra anterior se hace pasar por una serie de tamices o mallas dependiendo del tipo de agregado. En el caso del agregado grueso se pasa por los siguientes tamices en orden descendente ( 1½" ,1", ¾", ½" ,3/8" , # 4 y Fondo) La cantidad de muestra retenida en cada uno de los tamices se cuantifica en la balanza obteniendo de esta manera el peso retenido. Lo mismo se realiza con el agregado fino pero se pasa por la siguiente serie de tamices ( # 4, # 8, # 25, # 30 #50, #100, #200 y Fondo). DATOS Y RESULTADOS PARA EL AGREGADO GRUESO PESO RETENIDO TAMIZ 2" 1 1/2 1" 3/4" 1/2" 3//8" N° 4 FONDO % RETENIDO 0.0 190.0 3576.8 4405.4 3558.4 1034.2 1024.5 1854.7 MÓDULO FINEZA % RETENIDO ACUM. 0.0 1.2 22.9 28.2 22.8 6.6 6.6 11.9 % QUE PASA 0.0 1.2 24.1 52.3 75.1 81.7 88.2 100.0 0.0 98.8 75.9 47.7 24.9 18.3 11.8 0.0 0.0 100.0 100.0 100.0 100.0 100.0 100.0 100.0 = 0+1.2+52.3+81.7+88.2+100+100+100+100+100 / 100 = 7.23 o Tamaño Máximo Absoluto : 2" Tamaño Máximo Nominal: 1½" 120.0 100.0 80.0 60.0 40.0 20.0 0.0 1 1/2 1" 3/4" 1/2" 3//8" N° 4 PARA EL AGREGADO FINO TAMIZ PESO RETENIDO 3/8" N° 4 N° 8 N° 16 N° 30 N° 50 N° 100 FONDO 5.0 23.3 59.0 74.3 80.8 74.1 68.4 43.8 MÓDULO FINEZA % RETENIDO % RETENIDO ACUM. 1.2 5.4 13.8 17.4 18.9 17.3 16.0 10.2 % QUE PASA 1.2 6.6 20.4 37.8 56.7 74.0 89.9 100.0 98.8 93.4 79.6 62.2 43.3 26.0 10.1 0.0 100.0 100.0 100.0 100.0 100.0 100.0 100.0 100.0 = 0+0+0+1.2+6.6+20.4+37.7+56.6+73.9+89.9 / 100 Rango =2.3 – 3.1 = 2.86 120.0 100.0 80.0 60.0 40.0 20.0 0.0 3/8" N° 4 N° 8 N° 16 N° 30 N° 50 N° 100 PARA EL AGREGADO GLOBAL TAMIZ 3 ½” 3” 2 ½” 2” 1 ½” 1” ¾” ½” 3/8” N° 4 N° 8 N° 16 N° 30 N° 50 N° 100 FONDO PESO RETENIDO % RETENIDO % RETENIDO ACUM. % QUE PASA 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 337.9 3.38 3.38 96.62 100 1795.9 17.95 21.33 78.67 100 2310.5 23.09 44.43 55.57 100 2850.4 28.49 72.92 27.08 100 1392.9 13.92 86.84 13.16 100 248.5 2.48 89.32 10.68 100 263.5 2.63 91.96 8.04 100 277.6 2.77 94.73 5.27 100 213.2 2.13 96.86 3.14 100 132.7 1.33 98.19 1.81 100 113.2 1.13 99.32 0.68 100 68.2 0.68 100.00 0.00 100 120.00 100.00 80.00 60.00 40.00 20.00 0.00 1 ½” 1” ¾” ½” 3/8” N° 4 N° 8 N° 16 N° 30 -20.00 PESO TOTAL DE LA MUESTRA INICIAL SECA = 23595.6 g Peso del Material Grueso = 8687.6 g Peso Total de Material Fino = 14908.0 g Peso de Muestra Representativa en Material Fino = 1316.9 g ( ) N° 50 N° 100 FONDO A Masa de Incremento N°4 Masa de Incremento N°8 Masa de Incremento N°16 Masa de Incremento N°30 Masa de Incremento N°50 Masa de IncrementoN°100 unid. 2813.15 2982.96 3142.58 2413.54 1502.23 1281.48 g g g g g g CONCLUSIONES. Se considera que una buena granulometría es aquella que está constituida por partículas de todos los tamaños, de tal manera que los vacíos dejados por las de mayor tamaño sean ocupados por otras de menor tamaño y así sucesivamente. Al realizar el cálculo del módulo de finura se obtuvo un resultado de 2.86. Esto nos indica que contamos con una arena que no se encuentra entre los intervalos especificados que son 2,3 y 3,1; concluyendo de esta manera que es una arena adecuada para diseñar una buena mezcla para concreto. El tamaño máximo nominal obtenido fue de 1 1/2" que es el tamaño promedio de las partículas de Agregado. En el Agregado Fino se observó que hay gran variedad de tamaños; ya que si tenemos arenas muy finas se obtienen mezclas segregadas y costosas mientras que con arenas gruesas mezclas ásperas; por esto se debe evitar la utilización de cualquiera de los dos extremos. AGREGADOS METODO DE ENSAYO NORMALIZADO PARA DETERMINAR MATERIALES MAS FINOS QUE PASAN POR LA EL TAMIZ N° 200. POR LAVADO EN AGREGADOS Alcanse Esta Norma describe el procedimiento para determinar, por lavado, la cantidad de material fino que pasa por el tamis N° 200 Aparatos Balanza: Con una precisión de 0.01g. Tamices: Se utiliza el tamiz normalizado N| 16 y el N° 200 que cumplan con los requisitos de la NTP 350.001 Recipiente: Un recipiente de suficiente tamaño para contener la muestra cubierta con agua y permitir una agitación vigorosa sin perdidas de la muestra ni el agua. Horno de secado: Con una temperatura de 110 +- 5 °C (230 +-9°F) Agente Humectante: Algun Agente dispersante tal como detergentes liquidos para lavar platos, que promueven la separación de los materiales mas finos. PREPARACION DE LA MUESTRA Tome una muestra representativa de agregado de acuerdo a la norma ASTM C 702, Reduccion de muestras por cuarteo. Determine la masa minima a utilizarse de acuerdo al tamaño máximo de la particula según la tabla. PROCEDIMIENTO Seque la muestra de ensayo hasta un masa constante a una temperatura que no exceda los 110+-5°C. Pese la muestra de ensayo secada al horno, con una precisión de 0.01g. Metodo A Ponga La muestra sobre los tamices y asegurese que todo el material sea tranferido por medio de un chorro. Lave la muestra manipulando ligeramente a mano para facilitar el proceso del lavado hasta que el agua que pas por tamiz N° 200 sea clara. Metodo B Para Suelos muy cohesivos, sumerja la muestra en un recipiente con agua que contenga un agente de floculación por un mínimo de 2 horas. Agite periódicamente la muestra a mano o por medios mecánicos para facilitar la separación completa de las partículas. Coloque la muestra sobre los tamices y lave cualquier material restante en el recipiente y asegurese que todo el material sea transferido por medio de un chorro de agua. Lave la muestra. Cuando sea Lavado por el método A o B se complete, vierta el material retenido en cada uno de los tamices en un recipiente y asegurese que todo el material sea transferido. Seque el material contenido en el recipiente hasta una masa constante a una temperatura de 110+-5°C. Pese la masa del material seco con una precisión de 0.01g. CALCULOS Se calcula de la siguiente forma: ( ) Donde: A= Porcentaje del material fino que pasa el tamiz N°200 por lavado con precisión de 0.1%. B= Peso original de la muestra seca en gramos. C= Peso de la muestra seca después de lavar en gramos. RESULTADOS DE ENSAYO Material Fino ( A = 12.88 % = ) 13% Material Grueso ( A = 0.72% = ) 0.7 AGREGADOS METODO DE ENSAYO NORMALIZADO PARA DETERMINAR DE LA RESISTENCIA ALA DEGRADACION EN AGREGADOS GRUESOS EN TAMAÑOS MAYORES Y MENORES POR ABRASION E IMPACTO DE LA MAQUINA LOS ANGELES INTRODUCCION En los agregados gruesos una de las propiedades físicas en los cuales su importancia y su conocimiento es indispensable en el diseño de mezclas es la RESISTENCIA A LA ABRASIÓN O DESGASTE de los agregados. Esta es importante porque con ella conoceremos la durabilidad y la resistencia que tendrá el concreto para la fabricación de losas, estructuras simples o estructuras que requieran que la resistencia del concreto sea la adecuada para ellas. El ensayo que se aplicará a continuación da a conocer del agregado grueso el porcentaje de desgaste que este sufrirá en condiciones de roce continuo de las partículas y las esferas de acero. Esto nos indica si el agregado grueso a utilizar es el adecuado para el diseño de mezcla y la fabricación de concreto para la fabricación de losas y pisos. OBJETIVOS OBJETIVO GENERAL. Establecer el método de ensayo para determinar la resistencia al desgaste de agregados gruesos, mayores de 19 mm, mediante la máquina de los Angeles. OBJETIVO ESPECÍFICO. Determinar el porcentaje de desgaste que existe en el agregado grueso. Conocer el uso y manejo de la Maquina de los Angeles. MATERIAL Y EQUIPOS Balanza. Un aparato sensible, fácil de leer, con precisión del 0.01% de la masa de la muestra en cualquier punto dentro del rango usado para este ensayo. Estufa de Secado. Se debe mantener la temperatura uniforme Tamices. Se utilizaron los tamices 1 ½", 1", ¾", ½", ?", N°4. N° 12 Maquina de los Angeles. BASE TEORICA La resistencia a la abrasion, desgaste, o dureza de un agregado, es una propiedad que depende principalmente de las características de la roca madre. Este factor cobra importancia cuando las partículas van a estar sometidas a un roce continuo como es el caso de pisos y pavimentos, para lo cual los agregados que se utilizan deben estar duros. Porcentaje de desgaste = [ Pa – Pb ] / Pa Donde Pa es la masa de la muestra seca antes del ensayo (grs) Pb es la masa de la muestra seca despues del ensayo, lavada sobre el tamiz 1.68 mm En el ensayo de resistencia a la abrasion o al desgaste se utiliza la Maquina de los Angeles. Esta es un aparto constituido por un tambor cilíndrico hueco de acero de 500 mm de longitud y 700 mm de diámetro aproximadamente, con su eje horizontal fijado a un dispositivo exterior que puede transmitirle un movimiento de rotación alrededor del eje. El tambor tiene una abertura para la introducción del material de ensayo y de la carga abrasiva; dicha abertura está provista de una tapa que debe reunir las siguientes condiciones: a. asegurar un cierre hermético que impida la perdida del material y del polvo. b. Tener la forma de la pared interna del tambor, excepto en el caso de que por la disposición de la pestaña que se menciona más abajo, se tenga certeza de que el material no puede tener contacto con la tapa durante el ensayo. c. Tener un dispositivo de sujeción que asegure al mismo tiempo la fijación rígida de la tapa al tambor y su remoción fácil. El tambor tiene fijada interiormente y a lo largo de una generatriz, una pestaña o saliente de acero que se proyecta radialmente, con un largo de 90 mm aproximadamente. Esta pestaña debe estar montada mediante pernos u otros medios que aseguren su firmeza y rigidez. La posición de la pestaña debe ser tal que la distancia de la misma hasta la abertura, medida sobre la pared del cilindro en dirección de la rotación, no sea menor de 1250 mm. La pestaña debe reemplazarse con un perfil de hierro en ángulo fijado interiormente a la tapa de la boca de entrada, en cuyo caso el sentido de la rotación debe ser tal que la carga sea arrastrada por la cara exterior del ángulo. Una carga abrasiva consiste en esfera de fundición o de acero de unos 48 mm de diámetro y entre 390 y 445 gramos de masa, cuya cantidad depende del material que se ensaya, tal como se indica en la siguiente tabla TIPO NÚMEROS DE ESFERAS MASA DE LAS ESFERAS (grs) A 12 5000 ± 25 B 11 4584 ± 25 C 8 3330 ± 25 D 6 2500 ± 15 PROCEDIMIENTO Se mide unos 5000 grs de muestra seca con una aproximación de 1 gramo y se coloca junto con la carga abrasiva dentro del cilindro; se hace girar este con una velocidad entre 30 y 33 rpm, girando hasta completar 500 vueltas teniendo en cuenta que la velocidad angular es constante. Después se retira el material del cilindro y luego se hace pasar por el tamiz # 12 según lo establecido en la Norma ICONTEC 77. El material retenido en el tamiz #12 debe ser lavado y secado en el horno a una temperatura comprendida entre 105 °C y 110 °C. Al día siguiente se cuantifico la muestra eliminando los finos y luego fue pesada. DATOS Y RESULTADOS Peso de la Muestra seca del agregado (Pa) = 4997 grs TAMIZ PESO RETENIDO (grs) 1 ½" 1250,7 1" 1239,3 ¾" 1231,4 ½" 1275,6 Total 4997 Tipo A 12 esferas 500 vueltas Peso seco del ensayo lavado sobre el tamiz #12 (Pb) = 3298 grs Porcentaje de desgaste = ( [ Pa – Pb ] / Pa ) * 100 Porcentaje de desgaste = ( [ 4997 - 3298] / 4997) * 100 Porcentaje de desgaste = 34% CONCLUSIONES Según los resultados obtenidos en el laboratorio se puede concluir que contamos con un agregado de alta resistencia al desgaste. Por lo tanto que dicho agregado es apto para el diseño de la mezcla de concreto, ya que nos podría garantizar buenos resultados al ser utilizado debido a la dureza que presenta al ser sometido a fricciones junto con las esferas También se puede tener en cuenta que las propiedades de los agregados dependen principalmente de las características de la roca madre de donde proviene. El porcentaje de desgaste de 34% sirve para la fabricación de losas, pisos y estructuras donde se emplee el concreto. AGREGADOS METODO DE ENSAYO NORMALIZADO TERRONES DE ARCILLA Y PARTICULAS DESMENUZABLES EN LOS AGREGADOS OBJETIVO Este método se refiere a la determinación aproximada de los terrones de arcilla y de las partículas deleznables (friables) en los agregados. USO Y SIGNIFICADO Este ensayo es de importancia fundamental para aceptar el empleo de agregados que cumplan con las exigencias de la especificación. EQUIPO Báscula o balanza, con aproximación del 0.1% del peso de la muestra de ensayo. Recipientes, resistentes a la oxidación, de tamaño y forma que permitan que la muestra se extienda, en el fondo, en una capa delgada. Tamices Horno para secamiento, que permita libre circulación de aire y que pueda mantener una temperatura de 110 ± 5°C (230 ± 9°F). MUESTRA Los agregados para este ensayo, estarán constituidos por el material que quede después de la conclusión del ensayo para determinación de materiales más finos que el tamiz de 75 μm (No.200), según el Métod Para obtener las cantidades a que se refieren los numerales 4.3 y 4.4, puede ser necesario combinar material de más de un ensayo efectuado por el método mencionado. El agregado deberá secarse, hasta obtener peso constante, a una temperatura de 110 ± 5°C (230 ± 9°C). La muestra para ensayo del agregado fino deberá consistir de partículas más gruesas que el tamiz de 1.18 mm (No.16) y no deberá pesar menos de 25 g. Las muestras para ensayo del agregado grueso deberán separarse en diferentes tamaños, empleando los siguientes tamices: 4.75 mm (No.4), 9.5 mm (3/8"), 19.0 mm (3/4"), y 37.5 mm (1½"). La muestra para el ensayo no deberá pesar menos de lo que se indica en el cuadro siguiente: Tamaño de las Partículas entre los Tamices de: 4.75 - 9.5 mm (No.4 - 3/8") 9.5 - 19.0 mm (3/8" - 3/4") 19.0 - 37.5 mm (3/4" - 1½") Mayores de 37.5 mm (1½") Peso mínimo de la muestra de ensayo, g 1000 2000 3000 5000 En el caso de mezclas de agregados finos y gruesos, el material deberá separarse por el tamiz de 4.75 mm (No.4). PROCEDIMIENTO Pésese la muestra de ensayo con la precisión especificada y extiéndase en una capa delgada sobre el fondo del recipiente. Cúbrase con agua destilada y déjese remojar durante 24 ± 4 h. Ruédense y apriétense individualmente las partículas, entre el pulgar y el índice, para tratar de romperlas en tamaños más pequeños. No deberán emplearse las uñas para romper las partículas, ni presionarlas una contra la otra o contra una superficie dura. Las partículas que puedan romperse con los dedos, en finos removibles mediante tamizado en húmedo, se clasificarán como terrones de arcilla, o partículas deleznables. Después de que todas las partículas identificables como terrones de arcilla y partículas deleznables hayan sido rotas, sepárese el desperdicio de la parte restante, mediante tamizado en húmedo, sobre el tamiz que se indica en la tabla siguiente: Intervalos de Tamaños de las Partículas que forman la muestra Agregado fino retenido sobre el tamiz de 1.18 mm (No.16) 4.75 - 9.5 mm (No.4 - 3/8") 9.5 - 19.0 mm (3/8" - 3/4") 19.0 - 37.5 mm (3/4" - 1½") Mayor de 37.5 mm (1½") Tamaño del tamiz para remover el residuo de terrones de arcilla y partículas deleznables 8.50 μm (No.20) 2.36 mm (No.8) 4.75 mm (No.4) 4.75 mm (No.4) 4.75 mm (No.4) Efectúese el tamizado en húmedo haciendo circular agua sobre la muestra (através del tamiz), mientras se agita manualmente el tamiz, hasta que haya sido removido todo el material más pequeño. Remuévanse cuidadosamente del tamiz las partículas retenidas, séquense hasta peso constante a una temperatura de 110 ± 5°C (230 ± 9°F), déjense enfriar y pésense con aproximación al 0.1% del peso de la muestra de ensayo, CALCULOS Calcúlese el porcentaje de terrones de arcilla, y de partículas deleznables, en los agregados finos, o de los tamaños individuales de agregados gruesos, en la siguiente forma: p = [(W-R)/W] x 100 donde: P = Porcentaje de terrones de arcilla y de partículas deleznables. W = Peso de la muestra de ensayo. En los agregados finos, el peso de la porción más gruesa que el tamiz de 1.18 mm (No.16). En los agregados gruesos, el peso de la fracción respectiva. R = Peso de las partículas retenidas sobre el tamiz designado Para agregados gruesos, el porcentaje de terrones de arcilla, y de partículas deleznables, deberá ser un promedio basado en el porcentaje promedio de terrones de arcilla, y de partículas deleznables, en cada fracción, de acuerdo con la granulometría de la muestra original antes de la separación o,preferiblemente, de la granulometría promedio del suministro que la muestrarepresente. Si el agregado contiene menos del 5% de cualquiera de los tamaños especificados en el numeral 5.1, no deberá ensayarse dicho tamaño sino que, para fines del cálculo del promedio ponderado, deberá considerarse que contiene el mismo porcentaje de terrones de arcilla y de partículas friables que el tamaño mayor siguiente o que el anterior , cualquiera que sea el que se halle presente.