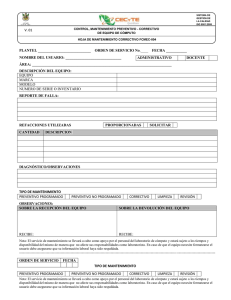

El Mantenimiento Sistemático El mantenimiento programado sistemático: es importante en términos de criticidad en lo que respecta a las primeras etapas de degradación de un equipamiento. Se realiza a intervalos de tiempo predefinidos, o siguiendo un criterio de uso, sin tomar en cuenta las condiciones de uso de la máquina. Por ejemplo, cambiar la correa de distribución de un coche cada 150.000 kilómetros, o cambiar un neón cada 7.000 horas de utilización. El mantenimiento programado sistemático requiere sólidos conocimientos de las reglas de degradación, por ejemplo la curva de vida de un cojinete de bolas. Se tiene que realizar fiablemente para eliminar cualquier otra revisión adicional entre dos intervalos, o evitar una vigilancia adicional fuera de los periodos de inspección. Este tipo de mantenimiento es utilizado sobre equipamientos que no requieren costes de cambio de piezas muy elevados. Incluye: 1. Cambio de aceite, cojinetes, resortes, contactos, resistencias, lámparas, etc. 2. Ajustes de tensión de correas, presión, potenciómetros, etc. 3. La Control de los niveles, par de sujeción, etc. mayor desventaja del mantenimiento programado sistemático es que requiere determinar la frecuencia ideal de las piezas. El Mantenimiento Preventivo Condicional El mantenimiento condicional es utilizado para vigilar el funcionamiento de las máquinas, precisamente los parámetros (presión, nivel, flujo, etc.), integrando acciones resultando de estos controles. Este tipo supuestamente de mantenimiento superar las desventajas preventivo permite del mantenimiento sistemático. No requiere ningún conocimiento adicional, sino la comparación de los controles con umbrales predefinidos. El mantenimiento condicional puede ser continuo, con una grabación permanente de los parámetros medidos, o discontinuo con una medida periódica de estos parámetros. El Mantenimiento Previsional El mantenimiento programado previsional se realiza a partir de estimaciones siguiendo análisis y evaluaciones de los parámetros de la máquina. Este tipo de mantenimiento es costoso, necesita herramientas sofisticadas y se utiliza solamente para elementos con una criticidad importante en términos de seguridad y costes. Por ejemplo: 1. Termografía infrarroja 2. Análisis de vibraciones (global y espectral) 3. Análisis de aceites 4. Ensayos no destructivos (END): ultrasonidos, resudado, emisión acústica, corrientes de Foucault). En conclusión, los tres tipos de mantenimiento preventivo (sistemático, condicional y previsional) tienden a reducir las probabilidades de avería, pero no impiden las averías posibles entre dos intervenciones. El mantenimiento preventivo es el mantenimiento técnico planificado, realizado regularmente a intervalos de tiempo determinados o en función de criterios medidos en el equipamiento. Su objetivo principal es minimizar la probabilidad que se averíe una máquina.