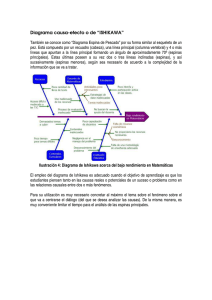

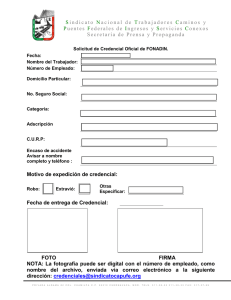

Ingeniería Mecánica TRABAJO CALIDAD Y MEJORA CONTINUA APLICACIÓN DE MODELO DE 5S TALLER MECÁNICO DE SEDE TALCA INACAP NOMBRE: Felipe Ortiz – Rodrigo Jiménez – Erick Aedo CARRERA: Ingeniería Mecánica en Mantenimiento Industrial ASIGNATURA: Calidad Y Mejora Continua PROFESOR: Jorge Ramírez FECHA: 02/07/2019 Introducción Las herramientas de control sirven para mejorar un proceso productivo como también se puede utilizar para mejorar el ambiente en el cual nosotros desenvolvemos día a día, en este caso se nos presenta la posibilidad de poder aplicar las 5 s de Toyota y el diagrama Ishikawa en el taller mecánico para ver que se hay que cambiar para optimizar el paso de cada alumno por el ya mencionado taller lo que también esta relacionado directamente con la productividad mirado desde otro punto ya que la producción se podrían calificar como los profesionales que genera para el país la institución. “La productividad tiene que ver con los resultados que se obtienen en un proceso o un sistema, por lo que incrementar la productividad es lograr mejores resultados considerando los recursos empleados para generarlos”. (Pulido, 2010, pág. 21) Ambas herramientas a utilizar, al haber sido creadas por los japoneses para poder ser aplicadas, se necesita tener cultura y ser fácil adaptarse al cambio ya que ambas si bien han podido ser aplicadas de una manera excelente en Japón, en el caso de chile no estamos preparados para que pueda implementarse de manera correcta y que funcione a un cien por ciento, como ya lo hiso en la sociedad japonesa pero si se tiene en consideración un proceso de adaptación para cada trabajador, esta podría mejorar la productividad y vida laboral de cada pequeña, mediana y gran empresa. Objetivo Generar un informe técnico a partir de la aplicación teórica de las herramientas de mejora continua en el taller mecánico de nuestra institución. Buscando disminuir los tiempos muertos, mala organización de la entrega de cada herramienta e insumos en el taller como también está distribuido el mismo. Con la aplicación, de las herramientas se espera mejora los tiempos de espera, para que al momento de cada evaluación, no perder valioso tiempo que al momento de una evaluación es vital, si esto fuera el caso en la industria (Mundo real), no se aceptaría nada de tiempos muertos ya que todo el tiempo perdido es dinero perdido para la empresa en este caso se pierde la calidad de los profesionales que está entregando al país esta institución. Las 5 S El método de las 5s es una herramienta inventada por los japoneses, esta se divide en 5 palabras Seiri, Seiton, Seiso, Seiketsu y Shitsuke cada una tiene un propósito, si se espera mejorar las condiciones de trabajo en el taller mecánico es necesario aplicar todas ellas ya que aplicar solo una de ellas no influiría de manera significativa, a continuación, se explicará el significado de cada una de ellas con sus respectivos ejemplos en lo que concierne a las problemáticas del taller. Seiri (Seleccionar) El principio de esta muy sencillo ya que simplemente es seleccionar lo que es necesario y lo que no solo se descarta, para que estos no utilicen espacio que podrían utilizar herramientas que si son necesarias. En el taller mecánico hay equipos que no tienen uso, como por ejemplo los montadores de rodamiento los cuales están en una esquina del taller perdiendo valor y ocupando valiosos espacios para la institución. Seiton (Ordenar). Esta se complementa netamente con la primera ese ya que esta asigna un lugar para cada herramienta, en el momento adecuado cuando se necesite utilizar. Las llaves para apretar los platos no están donde deberían ya que los alumnos no tienen la cultura de dejarlo en el torno al cual le pertenece. Seiso (Limpiar). Se refiere a mantener limpio el entorno de trabajo en el cual nos desenvolvemos día a día, ya que, al tener un lugar limpio y ordenado, la productividad y la vida laboral mejoran de manera significativa. En muchas ocasiones se presenta el imprevisto que la sección anterior que estuvo en el taller ocupo los equipos a disposición en taller y nos se preocupa de dejar en el mismo estado en el cual lo encuentra, esto no está atribuido al docente en un 100% ya que se entiende que una sola persona pueda llevar el control de todas las maquinas que se utilizaron. Seiketsu (Estandarizar). Esta busca que las 3 eses anteriores se cumplan, pero para aplicarse se buscan diferentes herramientas como visual en su mayoría fotografías o colores. En el taller los limites alrededor de los equipos que tienen un peligro potencial si no se está con los E.P.P adecuados estas líneas son amarillas. Shitsuke (Disciplina). Esta busca evitar a toda costa que las 4 eses anteriores se rompan de alguna manera, lo que se puede interpretar como autodisciplina. Una visita sorpresa del coordinador de vez en cuando podría ayudar a que lo implementado no se estropee por malas practicas de los alumnos como también algunos docentes. Ishikawa El diagrama de causa-efecto o diagrama de Ishikawa es un gráfico el cual representa y analiza la relación entre un efecto o problema y sus posibles causas. Lo cual la estructura del proceso la línea horizontal del diagrama de Ishikawa sigue la secuencia normal del proceso en la que se da un problema donde cada rama que apunta hacia el tronco principal representa una causa posible básicamente se van anotando las principales etapas del proceso, y los factores o aspectos que puedan influir en el problema según la etapa en la que intervienen este método. Unas de las ventajas que tiene este procedimiento se pueden llegar a descubrir otros problemas no considerados inicialmente lo cual permite que las personas que desconocen el proceso se familiaricen con él, lo que facilitara su uso y puede emplearse para predecir problemas del proceso poniendo especial atención a las fuentes de variabilidad. Este método permite explorar ideas relacionadas del problema, y a su vez sirve para la determinación de solución, formas alternativas de trabajo, descubrir problemas ocultos, etc.“En resumen, es un método gráfico mediante el cual se representa y analiza la relación entre un efecto (problema) y sus posibles causas”. (Pulido, 2010, pág. 192) A continuación, se aprecia el diagrama causa y efecto (Ishikawa) puesto a practica en la problemática principal que presenta el taller mecánico que nosotros deducimos que es la entrega de materiales en el pañol. (Figura 1) Figura 1 NO CONFORMIDADES / FALLAS EN LAS INSTALACIONES En este punto damos a evidenciar las fallas en el sistema de taller, el cual está enfocado en la recepción y entrega de herramientas al área mecánica de la institución INACAP más conocido o llamado como “pañol”. Todo nace a raíz de entrevista personal consigo mismo, vale decir con la experiencia que ha tenido el ambiente estudiantil de la sede en el área mecánica al asistir por necesidades de la clase y aula al “pañol” para solicitar herramientas y/o insumos para la realización de la clase, la falencia del sistema es la congestión que se presenta en hora punta (08:30 AM), considerada hora punta por el alza de la demanda que se evidencia por lo comentado anteriormente, la congestión de estudiantes. ANALISIS DETALLADO DE LO ENCONTRADO A continuación se presenta el diagrama de lo pasos a seguir para pedir la herramientas con el método propuesto. IR A PAÑOL ESPERAR QUE ABRA PAÑOL ESPERAR QUE ME ATIENDAN ¿TENGO MI CREDENCIAL SI SOLICITAR HERRAMIENTAS ESPERAR LA BUSQUEDA DE LAS HERRAMIENTAS ESPERAR LA SOLUCIÓN QUE ME DIO EL ENCRAGADO DE PAÑOL ¿HAY DISPONIBILIDAD DE HERRAMIENTAS? ESCANEAR LOS CÓDIGOS DE BARRA DE LAS HERRAMIENTAS SOLICITADAS RECIBIR LAS HERRAMIENTAS Y MI CREDENCIA PARA LUEGO RETIRARME NO BUSCAR MI CREDENCIAL IR A PAÑOL ESPERAR QUE ME ATIENDAN ¿TENGO MI CREDENCIAL SI ESCANEAR LOS CODIGOS DE BARRA DE LAS HERRAMIENTAS A DEVOLVER RECIBIR MI CREDENCIAL Y RETIRARME NO BUSCAR MI CREDENCIAL Los beneficios de la aplicación de cada herramienta ya mencionada son, son tener mayor control de todo lo que rodea a los alumnos en general, para que cada alumno tenga todas las herramientas que necesita, para poder tener un mejor rendimiento en lo académico ya que estas nos mantienen ordenados, y cuando esta todo lo que se necesita la vida laboral en esta caso la vida estudiantil, estos hechos ya descritos no solo están presentes en el área de mecánica si no que esta propuesta podría beneficiar a toda la sede en general ya que nos saltaríamos un paso de la burocracia que se lleva aplicando hace mucho tiempo, que en los países desarrollados ya se encuentra obsoleta, este sistema de utilizar las credenciales para pedir cada herramienta e insumos mejoría todo lo que esta relacionado con cada carrera que tenga pañol o cualquier carrera. El mejor ejemplo para ver este funcionamiento son las nuevas cajas de autoatención que están aplicados las grandes cadenas de supermercados, ya que se disminuye el tiempo de espera, pero aun así siempre tiene que haber personal calificado para guiar a la sociedad que no se a adaptado al cambio en este caso se necesitaría capacitar al personal que esta encargada del pañol, ya que cada herramienta necesariamente tiene que tener un código de barra que tiene que estar asociado, con la credencial de la universidad. Siendo aplicado esto hay que tener en cuenta un tiempo de adaptación que estaría entre 3 semanas y un mes, para que la gente esté dispuesta al cambio es muy difícil para la sociedad chilena ya que esta no esta acostumbrada al cambio, o mas bien se resisten a él, ya que estos siempre generan algo de incertidumbre ya que al no conocer el resultado la sociedad duda y prefiere no arriesgarse, por eso se sugiere un tiempo de adaptación. Conclusión Después de la implantación de nuestra hipótesis conseguimos disminuir considerablemente los tiempos de espera que hay entre la petición de las herramientas e insumos lo que demuestra que la aplicación de Ishikawa y las 5 s es una solución a las problemáticas que se presentan el taller como por ejemplo este no es aseado de manera adecuada por la sección que lo utilizo con anterioridad, esto no se le atribuye al docente que se encuentre en ese ya que el no puede llevar un control total y minucioso como debería pero aun así esperamos que agregar un ayudante de docente de preferencia algún alumno de un grado mayor del que este en la sección para llevar un mejor control para que todo aquel que entre al taller pueda disfrutar de las mismas condiciones, para poder llevar a cabo de mejor manera cada trabajo y no dificultar las labores de otros, ya que en muchas ocasiones se presenta que esto perjudica a otros alumnos por el poco control de la limpieza , el sistema de tarjetas agiliza de doble manera ya que hace más fácil el trabajo para el mismo pañolero disminuyendo los tiempos casi a la mitad evitando las demoras en su mayoría por que se forman filas interminables lo que entra en los tiempos muertos condicionando en muchas ocasiones las notas de cada alumno que pierde tiempo en esos momentos. La aplicación del sistema de tarjetas disminuye los tiempos de espera en casi un 50% esto lo hemos comprobado con cronometro en mano ya que comparamos el sistema que se aplica en biblioteca, con el que tenemos actualmente cabe destacar que la prueba en biblioteca la realizamos un lunes en la mañana por lo cual la cantidad de alumnos era mas que el flujo que se ve normalmente, en el pañol con las mismas circunstancias la espera se hace interminable lo que ya había mencionado influye en muchas evaluaciones. Otras falencias que encontramos en el taller es la mal distribución de los mesones de trabajo la sugerencia principal es destinar esos mesones, no todos a un aula que los necesite, ya que en otras aulas en muchas ocasiones hay falta de estos. Bibliografía Calidad Total Y Productividad (2010), Humberto Gutiérrez Pulido Herramientas Para La Mejora Continua (2000), John Marsh