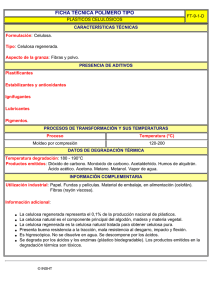

Monografía: Fibras e hilos de Nanocelulosa por el método de Wet Spinning u otros métodos Aplicaciones industriales de Nanocelulosa (420179) Ingeniería Civil Química DEPARTAMENTO DE INGENIERÍA EN MADERAS Facultad de Ingeniería Integrantes: Rodolfo León T. Alejandro Otárola G. Profesor: Guillermo Reyes. Ayudante: Camila Aguilar. Concepción, 13 de Diciembre de 2018. Tabla de contenido 1. Introducción. ................................................................................................................... 3 1.1 Líquidos iónicos ........................................................................................................... 4 1.2 Métodos de obtención de fibras de nanocelulosa: ....................................................... 5 2. Descripción del material. ................................................................................................ 8 3. Descripción del Problema u oportunidad.................................................................... 10 4. Estado del Arte. ............................................................................................................. 12 5. Conclusiones. ............................................................................................................... 15 6. Referencias.................................................................................................................... 16 1. Introducción. En la actualidad existe una necesidad por parte de la sociedad en general (consumidores, industria y gobierno) de a medida que pasa el tiempo aumentar la demanda por la fabricación de productos en base a recursos renovables y sostenibles, que sean biodegradables, neutros en carbono, no derivados del petróleo y que tengan un mínimo impacto en el ambiente y en la salud de animales y personas [1]. La celulosa es uno de los principales polímeros que se encuentra en la naturaleza, es la unidad de refuerzo base para las estructuras de una gran variedad de especies de plantas, lo que les entrega la capacidad de proporcionar mayor resistencia mecánica, fuerza en relación al peso y tenacidad [2]. También es reconocida como la materia prima que se encuentra en mayor proporción en la tierra, debido a que cada año se producen millones de toneladas de celulosa a partir de las plantas. Los materiales naturales en base a celulosa (madera, cáñamo, algodón y lino), han sido utilizado durante una gran cantidad de años como materiales de ingeniería, y su utilización continúa en la actualidad como se refleja en las industrias de productos forestales, papel, textiles, etc. Estos materiales de ingeniería son gran interés y aplicación debido a las propiedades que posee la celulosa, entre las que destacan su renovabilidad, biodegradabilidad, bajo costo, estabilidad térmica, liviandad, entre otras propiedades [3,4,5]. Sin embargo, los materiales celulósicos tradicionales no cumplen con una serie de características y requerimientos que deben poseer los materiales actuales para satisfacer las necesidades de la sociedad actual, el desarrollo de propiedades como funcionalidad, flexibilidad, durabilidad, uniformidad, alto rendimiento resistencia / peso, son características requeridas por los nuevos productos derivados de celulosa, que no cumplen los productos tradicionales. Por suerte existe un refuerzo derivado de la celulosa que sirve para mejorar y eliminar los defectos de los materiales celulósicos tradicionales, el cual también puede ser utilizado como refuerzo de otros materiales compuestos, hablamos de las nanopartículas de celulosa, las cuales aportan a la generación de un gran avance e interés científico por la investigación y investigación y desarrollo de materiales nanocelulósicos para su aplicación en áreas tales como productos farmacéuticos, recubrimientos, alimentos, textiles, laminados, sensores, actuadores, electrónica flexible y pantallas flexibles, entre otros [1,6,7]. La celulosa está compuesta por cadenas lineales de glucosa ((C6H10O5) n, n=10000-15 000) unidas entre sí a través de oxígeno acetal unido covalentemente al C1 de una molécula de glucosa y al C4 de otra molécula de glucosa, como se muestra en la Figura 1a. Las cadenas de celulosa se enlazan a través de puentes de hidrógeno para formar fibrillas, las cuales se acoplan como microfibrillas que poseen un diámetro de 5 a 10 nm y un largo en la escala de las micras, estas poseen a lo largo de su morfología zonas amorfas y zonas cristalinas como se muestra en la Figura 1b. También existen los nanocristales de celulosa (CNC) los cuales se obtienen a partir de la hidrólisis ácida selectiva de las zonas amorfas de las nanofibrillas de celulosa, manteniendo la estructura cristalina como se ve en la Figura 1c, por lo general poseen un diámetro de 3 a 10 nm y una longitud de 100 a 300 nm [2]. Figura 1. Esquema de (a) una sola cadena de celulosa, (b) una microfibrilla de celulosa que muestra regiones ordenadas (cristalinas) y desordenadas (amorfas), y (c) nanocristales de celulosa después de la hidrólisis ácida disueltas en las regiones desordenadas. Las nanofibribilas de celulosa (CNF) se derivan de manera mecánica (homogeneización, molienda, microfluidificación) desde la pulpa de la madera o por hidrólisis ácida y oxidación, y se consideran como materiales con gran potencial de ayudar a proporcionar un valor agregado a la pulpa de baja demanda de la industria de la celulosa y el papel. Estas fibrillas poseen un interesante conjunto de propiedades físicas y mecánicas que las hacen tener una amplia variedad de aplicaciones para resolver problemas con los actuales materiales [1,8]. Las CNF no son solubles en agua, pero es altamente dispersable, lo que hace posible realizar una suspensión con cierta viscosidad. Esto indica que es posible hacer girar la suspensión CNF [4]. 1.1 Líquidos iónicos En el año 2002 se introdujeron los líquidos iónicos para la disolución de celulosa, y desde ese momento ha habido un considerable interés e investigación en sus posibles aplicaciones. Se han utilizado como disolvente de celulosa para la producción de aerogeles. Los líquidos iónicos (ILs) son buenos disolventes por que un un solvato de soluto por aniones siempre está acompañado por un número equivalente de cationes para mantener la electroneutralidad [9]. Con aniones incompatibles y los cationes, las interacciones no coulombic son efectivamente repulsivo y aumenta las solubilidades de los solutos [10]. Las interacciones de los iones (el catión y el anión) difieren entre sí y pueden ser muy específicas, lo que lleva a un comportamiento autoorganizado. Los aniones con alta basicidad de enlace de hidrógeno pueden solvatar celulosa mediante la unión a sus grupos hidroxilo, si la basicidad neta de enlace de hidrógeno (b-a) del solvente o la mezcla de solvente alcanza un cierto nivel [9]. 1.2 Métodos de obtención de fibras de nanocelulosa Para la síntesis de fibras de nanocelulosa se siguen los siguientes pasos: ● ● ● Producción de la solución polimérica. Extrusión de fibras. Solidificación de fibras. Cabe recalcar que el término Spinning tiene relación con el hilado de las fibras, lo cual es un término incorrecto ya que las fibras se extruyen [11]. Los métodos de extrusión de la fibra son los siguientes: Wet Spinning: El wet spinning o hilado en húmedo es uno de los procesos más antiguos para la obtención de fibras de nanocelulosa que se han disuelto en un disolvente. Estas fibras se sumergen en un baño para provocar que estas fibras precipiten y posteriormente se solidifiquen [12]. El proceso consiste en extruir la solución de fibra en un líquido que extrae el solvente para la purificación del polímero. El líquido en el baño coagulante se selecciona para que el solvente se solubiliza en él pero el polímero no. Esto permite que el polímero se precipite y forme los filamentos sólidos que se requieren. La velocidad a la que ocurre el proceso es fundamental, ya que si ocurre a una alta velocidad se pueden crear microgrietas en la fibra, afectando a sus propiedades mecánicas [13]. Posteriormente a la evaporación, estas fibras deben ser estiradas para orientar los polímeros y darle fuerza a la fibra [13]. Figura 2. Representación del equipo para método Wet Spinning [13]. Melt Spinning: En este proceso el polímero se funde a 500 - 518 °F para formar una solución líquida viscosa, luego esta solución es filtrada para la eliminación del polímero no fundido, esta solución se coloca en un recipiente metálico, en la cual se extruye el polímero a través de los orificios [14]. En la mayoría de estas operaciones, el grado de estiramiento es del orden de 3x, lo que se traduce en que la velocidad de la fibra inicialmente enfriada es aproximadamente tres veces la velocidad promedio de la fusión que sale de la hilera. Este estiramiento establece las propiedades de la fibra dependiendo del eje de la misma, provocando una dependencia direccional denominada como anisotropía [11]. Figura 3. Representación del equipo para el método Melt Spinning [15]. Dry Spinning: Esta técnica consiste en disolver la celulosa en un solvente determinado, luego se extruye por medio de una hilera con pequeños orificios, en donde a la salida de estas fibras circula una corriente de aire caliente, la cual provoca la evaporación del solvente utilizado para finalmente obtener estas fibras secas y recolectarlas [16]. Figura 4. Representación del equipo para el método Dry Spinning [15]. Dry-jet wet spinning: Este método consiste en disolver el solvente para hacer la solución de la fibra. La solución es extruida bajo una alta temperatura y presión en presencia de aire antes de entrar a un baño. La fibra que se produce se lava y se seca antes de ser tratada térmicamente [17]. Figura 5. Representación del equipo para el método Dry-jet wet Spinning [15]. 2. Descripción del material. Existen nueve tipos de partículas basadas en celulosa, que generalmente difieren entre sí en función del material de origen de celulosa y el método de extracción utilizado para la obtención de estas. Cada tipo de partícula tiene características diferentes, tales como: tamaño, morfología, estructura cristalina, propiedades, entre otras. Dentro de estos tipos de partículas encontramos: MFC (celulosa microfibrilada), t-CNC (nanocristales de celulosa de tunicado), CNC (nanocristales de celulosa), AC (partículas de celulosa en base a algas), BC (partículas de celulosa basadas en bacterias) , NFC (celulosa nanofibrilada), cabe destacar que las tCNC, CNC y NFC poseen al menos una dimensión en la nanoescala, también se consideran las partículas de mayor tamaño tales como WF (fibras de madera), PF (fibras de plantas) y MCC (celulosa microcristalina) [1]. En el presente artículo nos enfocaremos en la celulosa nanofibrilada o también llamada fibras de nanocelulosa. La fibras de nanocelulosa son fibras de celulosa más finas obtenidas mediante técnicas mecánicas tales como homogenizadores de alta presión, trituradores o refinadores, cryocrusing, tratamientos de ultrasonido de alta intensidad y microfluidización las cuales produce un alto cizallamiento en la fuente de obtención de celulosa (WF, PF, MCC, AC o BC), este cizallamiento forma un corte transversal a lo largo del eje longitudinal de la estructura microfibrilar de la celulosa, de esta manera se forma microfibras de celulosa (MFC). Finalmente, para la obtención de las fibras de nanocelulosa se pueden utilizar ciertos pasos de preprocesamiento para debilitar los enlaces de hidrógeno por los que están unidos las nanofibrilas individuales y facilitar la fibrilación, dentro de ellos se encuentra la utilización de materiales de origen nunca seco, la remoción parcial del material de la matriz y tratamiento químico [1,18,19]. Uno de los tratamientos comunes es la utilización de un de 2,2,6,6tetrametilpiperidina-1-oxi (TEMPO) para mediar la oxidación de celulosas nativas (ver Figura 6), también se utiliza la carboximetilación parcial, y también la hidrólisis enzimática moderada es efectiva en la nanofibrilación mecánica de la celulosa [18,20]. Finalmente las fibras de nanocelulosa resultantes pueden tomar diferentes formas, desde aerogeles e hidrogeles, hasta películas (films) transparentes [18]. Figura 6. Desintegración de la fibra de celulosa en microfibrillas con Oxidación mediada por TEMPO [21]. Las nanofibras de celulosa recuerdan a las fibrillas elementales en el proceso de biosíntesis de celulosa vegetal y madera y se considera que consisten en 36 cadenas de celulosa dispuestas en estructura cristalina Ib, y tienen una sección transversal cuadrada (ver Figura 7) [1]. El conocimiento de características de las fibras de nanocelulosa serían muy útiles para la determinación de propiedades de los materiales compuestos formado a partir de estas. Sin embargo, en la mayoría de los casos no se tienen datos estadísticos claros sobre las dimensiones de las fibras de nanocelulosa, debido a que en la mayoría de las veces las celulosas nanofibriladas se encuentran dispersas en agua formando estructuras similares a redes, por lo que dificulta la medición de las nanofribillas individuales, a pesar de esto se estima la longitud de las nanofibras se encuentran por sobre 1 micrómetro y su diámetro entre los 5 a 20 nanómetros [19]. También se posee conocimiento de que las fibras de nanocelulosa poseen zonas cristalinas y zonas amorfas. Su constitución química, basada a partir de celulosa y hemicelulosas, les otorgan gran capacidad de interacción con fibras papeleras, incluso cuando se trata de fibras lignocelulósicas [22,23]. También respecto a sus propiedades intrínsecas, resistencia a tracción y módulo de young, presentan valores mínimos de 4 a 5 veces superiores a las fibras papeleras [23,24] Figura 7. Representación esquemática de los diferentes niveles de formación de una microfibra de madera (a) Se cree que la sección transversal de una hoja de una sola subunidad, en la que las fuerzas de van der Waals mantienen unidas las cadenas de celulosa. Cada caja gris representa una cadena de celulosa que mira hacia abajo del eje de la cadena. (b) sección transversal de fibrillas elementales, el ensamblaje de 6 minisistemas en una red de cristal de celulosa I de dimensiones B3–5 nm. La consolidación de múltiples fibrillas elementales forma una microfibrilla, (c) Sección transversal de microfibrillas compuesta por 6 fibrillas elementales (modelo de Frey-Wysling modificado), (d) Sección lateral de microfibrillas que muestra la configuración en serie de regiones cristalinas y amorfas [25]. 2.1 Oxidación TEMPO de Microfibrillas de celulosa De todos lo métodos existentes para preparar las fibras de nanocelulosa la oxidación TEMPO es única, ya que esta permite que las celulosas nativas se dispersen completamente como fibrillas individuales en agua. Este es un procedimiento simple y eficiente para la carboxilación superficial de nanofibrillas de celulosa nativa. Cuando la oxidación TEMPO / NaClO se aplica a celulosas nativas en agua a pH 10 y temperatura ambiente, los hidroxilos primarios expuestos (C6) en las superficies de fibrillas cristalina se oxidan selectivamente a carboxilos. Las celulosas de madera oxidada se desintegran completamente en agua a nanofibrillas individuales con diámetro de 4 nm aproximadamente, en otras palabras, se obtienen nanofibrillas de celulosa oxidadas con TEMPO, mediante un tratamiento de fibrilación mecánica leve [18]. 3. Descripción del Problema u oportunidad. Hace 200 años, Thomas Robert Malthus, un economista inglés, escribió en su “Ensayo sobre el principio de la población” el aumento y disminución de la población a diversos factores, en donde destacó que el crecimiento de la población mundial conlleva un mayor número de alimentos y de fibras textiles, y a su vez la falta de tierra cultivable. Figura 8. Desarrollo de la población mundial, la necesidad de alimentos y fibras textiles y la disponibilidad de tierras cultivables [26]. Se espera que la demanda mundial de fibras textiles aumente a medida que aumenta la población y mejora la calidad de vida. La producción de algodón no puede aumentar significativamente, por tanto, se espera que las fibras celulósicas cubran el 33-37% del mercado total de fibra, lo que provocaría un aumento de la demanda per cápita a un 5,4 kg en 2030 [15] y un total de 15 millones de toneladas de fibras celulósicas en 2030 [26]. Figura 9. Consumo de fibra per cápita (1900 - 2010) (FAO (Food and Agriculture Organization), "World apparel fibre consumption survey" ) Debido a la alta demanda de fibras textiles que se prevé en el futuro y a la disminución de producción de algodón, se espera que aproximadamente un tercio de las fibras textiles sean fibras celulósicas debido a sus propiedades como la absorción y el control de la humedad, dando lugar a la alta demanda de fibras celulósicas artificiales en los próximos años [26]. Figura 10. Producción y consumo mundial de algodón. NCCA (National Cotton Council of America). Figura 11. Índex (noviembre de 2008 - octubre de 2010) NCCA (National Cotton Council of America) ; "A-Index"; April 2011. Desde el año 2006 la demanda de algodón superó la producción, provocando un aumento excesivo del precio del algodón. Figura 12. Consumo per cápita de fibras celulósicas (en kg por cabeza y año) 2010-2030 (est) [26]. Se estima que las limitaciones de producción podrían provocar que empresas que utilizan algodón, deban agregar fibras celulósicas artificiales, esto se debe principalmente a aumentar las capacidades de la producción de fibra celulósica, en donde estas fibras se pueden adaptar con procesos de viscosa, Lyocell, Modal, Acetate, Cupro, Triacetate, etc. 4. Estado del Arte. Una revisión de las fibras de nanocelulosa llamada “Nanocellulose in Spun Continuous Fibers: A Review and Future Outlook” realizada por Craig Clemons investigó diversos enfoques de hilado y varios métodos de hilado en solución. En donde se concluye que el melt spinning con mezclas de nanocelulosa y polímeros es una técnica particularmente difícil ya que se requieren termoplásticos de baja temperatura de fusión debido a la baja estabilidad térmica de NC, además de su baja dispersión y la compatibilidad de la NC no lo hace rentable. Mientras que otras técnicas como el wet spinning, dry spinning y el electrospinning refuerza las matrices y afecta favorablemente la alineación en óptimas condiciones [19]. En un estudio de las propiedades de los filamentos de celulosa en solución líquida iónica producidas por el método Dry jet Jet Spinning llamado “Dry jet-wet spinning of strong cellulose filaments from ionic liquid solution” realizado por Lauri K. J. Hauru, Michael Hummel, Anne Michud y Herbert Sixta, las fibras celulósicas se hilaron en una solución de líquido iónico [DBNH] [OAc] en agua, lo que dio como resultado propiedades mejores o iguales a las del proceso Lyocell. Se analizó los efectos de la velocidad de extrusión, la relación de estiramiento, la temperatura del baño sobre las propiedades mecánicas y la orientación [17]. Para la determinación de las propiedades reológicas se realizó un barrido de frecuencia a una temperatura de 70°C de spinning. La determinación del ensayo de tracción se llevó a cabo con un sistema Vibroskop-Vibrodyn a 23°C y 50% de HR, se analizaron 10 muestras con un espacio de 20 mm y a una velocidad de 10 mms-1. Como resultado se obtuvo que las tenacidades y los módulos se mejoraron con relaciones de estiramiento más altas, mientras que el alargamiento a la rotura, la relación de la resistencia en húmedo a seco, el módulo de resiliencia depende de la relación de estiramiento o la velocidad de extrusión [17]. El estudio “Addition of nanofibrillated cellulose to the stone groundwood suspensions and on surface: a good alternative to classic beating process” realizado por Marc Delgado Aguilar. Este estudio los efectos de distintos dosajes en masa de nanofibras de celulosa, la incidencia que tiene la aplicación de las CNF en superficie sobre el papel [27]. Los resultados obtenidos demuestran que la rigidez del papel y su longitud de ruptura aumentan con respecto al grado de refino, mientras que el grado Schopper-Riegler (°SR) aumenta dificultando el drenaje. Además, se concluye que la aplicación de CNF en masa puede ser utilizado como una alternativa al refino mecánico, y la aplicación de CNF sobre una superficie permite mejores propiedades sin afectar su capacidad de drenaje [27]. El estudio llamado “Structure and Mechanical Properties of Wet-Spun Fibers Made from Natural Cellulose Nanofibers” realizado por Shinichiro Iwamoto, Akira Isogai y Tadahisa Iwata preparó nanofibras de celulosa mediante oxidación por TEMPO de pulpa de madera y celulosa tunicada, la suspensión de la fibra de celulosa en agua se centrifugó en un baño de coagulación con acetona. El procedimiento de esta investigación fue realizar un proceso de Wet spinning, en donde la velocidad de hilado se varió entre 0,1 a 100 mm min-1. La caracterización se hizo mediante difracción de rayos X, en donde se reveló que las nanofibras de madera y tunicado se alinearon con la dirección de la fibra de las fibras hiladas de mayores velocidades de hilado. Además de llegó a la conclusión que el módulo de young de las fibras de madera aumentó con el aumento de la velocidad e hilado, esto debido al efecto de la orientación de la nanofibra [28]. Un estudio llamado “Obtención de nanocelulosa a partir de tule (Typha domingensis)” realizado por Eder Pulido, Beatriz Morles, Minerva Zamudio y Fabiola Lugo en el que se realizó el aislamiento de celulosa a partir de Tule, en donde se aplicaron distintas etapas para la obtención de las fibras de nanocelulosa, en la cual la caracterización se hizo a medida que se avanzaba en las etapas de tratamiento. En la primera se constaba del análisis de fibras de tule secas en estado natural, luego se obtenida la celulosa a través de una reacción batch fueron nuevamente analizadas y finalmente se caracterizaron las fibras obtenidas de la pulpa blanqueada en las que previamente se eliminó lignina residual, hemicelulosas y otros compuestos a través de un tratamiento en equipo soxhlet con una solución tolueno/etanol. Las fibras fueron sintetizadas por hidrólisis ácida y finalmente fueron separadas por sonificación. Dentro de los métodos de caracterización se utilizó Difracción de rayos X, Espectroscopía Infrarroja por transformada de Fourier y Microscopía de barrido SEM. Los resultados reportados indicaron que a medida que se pasaba por los distintos tratamientos se obtenía una mayor cristalinidad según lo analizado en la difracción de rayos x, teniendo inicialmente una cristalinidad de 29 % para solo Tule seca, y una de 73 % para la celulosa blanqueada. EL FTIR reportó que a medida que se aumentaba la cristalinidad, aumenta también la señal que responde a los estiramientos y vibraciones típicos de los enlaces C-OC. Finalmente la Microscopía de Barrido determinó que el diámetro de las fibras se encontraba entre 3-5 nm, con un promedio de 3.6 nm de un total de 20 fibras analizadas [29]. Otro estudio realizado por Ryuji Shinoda, Tsuguyuki Saito, Yusuke Okita, and Akira Isogai el cuál se titula como “Relationship between Length and Degree of Polymerization of TEMPOOxidized Cellulose Nanofibrils” , investigó sobre el efecto de la oxidación TEMPO (2,2,6,6tetrametilpiperidina-1-oxil) y la desintegración mecánica de la celulosa oxidada en agua sobre el grado de polimerización determinado por la medición de la viscosidad (DPv) y la longitud aparente de las nanofibrillas de celulosa oxidadas de TEMPO (TOCN) que fueron analizadas. Se utilizó pulpa Kraft Blanqueada de madera blanda como fuente de celulosa para la formación de las nanofibrillas, la pulpa fué oxidada por TEMPO, la oxidación se daba por iniciada al agregar una cantidad conocida de NaClO, y luego se pasó la celulosa oxidada por TEMPO con NaClO2 (TOC-NaClO2) por un homogenizador ultrasónico para la fibrilación mecánica. La caracterización de las fibras de nanocelulosa se hizo a través de la determinación del DPv a través de una correlación basada en la viscosidad, la cual fue medida por un viscosímetro capilar, se utilizó Microscopía electrónica de transmisión (TEM) con el fin de la obtención de imágenes de las fibras aisladas, para medir su longitud. Dentro de los resultados obtenidos se presenta que a medida que se aumenta la solución de NaClO en la oxidación TEMPO el valor del DPv de las fibras de celulosa oxidadas se reduce, las longitudes medias de las fibras de nanocelulosa oxidada TEMPO también se acortan, disminuyendo de μ1 μm a ∼500 nm a medida que aumenta la cantidad de NaClO. Los valores de DPv disminuyeron de 1270 a 500−600 al aumentar la adición de NaClO en la etapa de oxidación mediada por TEMPO. Los valores de DPv se redujeron aún más por la fibrilación mecánica en agua [18]. Otro artículo de interés es “Dry-Spun Neat Cellulose Nanofibril Filaments: Influence of Drying Temperature and Nanofibril Structure on Filament Properties”, realizado por Shokoofeh Ghasemi , Mehdi Tajvidi ,*, Douglas W. Bousfield , Douglas J. Gardner y William M. Gramlich. Este se enfoca en el estudio de los filamentos generados a partir de las fibrillas de nanocelulosa, se estudió la influencia de las propiedades del material de partida y la temperatura de secado sobre las propiedades de los filamentos producidos a partir de tres suspensiones de NF diferentes. La hilatura del filamento fué realizada proporcionando temperatura a través una pistola de calor a diferentes temperaturas. La caracterización de los filamentos se llevó a cabo a través de de técnicas de microscopía de fuerza óptica y atómica (AFM) para la evaluación de las estructuras de los materiales de CNF. Análisis de energía libre de superficie y atenuación total y espectroscopia infrarroja de transformada de Fourier (ATR – FTIR) para estudiar los cambios en la hidrofobicidad debida a la molienda. La morfología de los filamentos se estudió a partir de microfías por SEM. también se analizaron los filamentos a través de sus propiedades mecánicas por ensayos de tracción. La suspensión inicial de CNF fué realizada a partir de la refinación mecánica de pulpa Kraft de madera blanda. Respecto a los resultados de AFM se informó una rugosidad de los filamentos entre 0,03 a 0,6 μm, también las imágenes de AFM mostraron una disminución del tamaño de las suspensiones con mayor uniformidad en tamaño de la fibrillas después de la molienda y disminución de la rugosidad de su superficie. Los resultados de ATR.FTIR reportaron un aumento en la cristalinidad de las nanofibrillas de celulosa, con la molienda. Estos cambios contribuyeron positivamente a mejores propiedades mecánicas de los filamentos producidos, potencialmente al aumentar el enclavamiento mecánico [29]. Por último, el estudio “Cellulose Nanofibers Prepared by TEMPO-Mediated Oxidation of Native Cellulose”, realizado por Tsuguyuki Saito, Satoshi Kimura, Yoshiharu Nishiyama, y Akira Isogai, nos muestra una investigación en la que se estudió el efecto de la oxidación TEMPO en distintos tipos de pulpa de madera. Se oxidaron por TEMPO celulosas nunca secadas y celulosas solo secadas una vez. La nanofibrillas de celulosa se prepararon por tratamiento mecánico de las suspensiones de celulosa oxidada / agua, a partir de una pulpa kraft blanqueada de madera dura comercial, como fibras de celulosa nativas, cuyo contenido de carboxilo era de 0,05 mmol / g. Las fibras de celulosa (1 g) se suspendieron en agua (100 ml) que contenía TEMPO (0,016 g, 0,1 mmol) y bromuro de sodio (0,1 g, 1 mmol). La solución de NaClO al 12% se ajustó a pH 10 mediante la adición de HCl 0,1 M. Las fibras se caracterizaron a partir de la determinación de su valor de retención de agua, medición de transmitancia óptica, observaciones microscópicas, y propiedades de flujo. A modo de resultados las observaciones del microscopio mostraron que las dispersiones consistían en nanofibras de celulosa individualizadas de 3 a 4 nm de ancho y unos pocos micrones de longitud [30]. 5. Conclusiones. En base a lo estudiado, se llega a la conclusión que el mercado de las fibras de Nanocelulosa va en aumento debido a la falta de producción de algodón y a la alta demanda de este, logrando aproximadamente que un tercio de las fibras textiles sean fibras celulósicas, dando mejores propiedades a las telas debido a sus propiedades de absorción, control de humedad, entre otros. Existen muchos métodos de caracterización de fibras de nanocelulosa que se utilizan con el fin de conocer sus distintas propiedades y cómo estas se comportan al estar en contacto con distintos materiales o al funcionalizar la superficie de ésta de manera química, como por ejemplo a través de la oxidación TEMPO. Por lo anterior es que existe mucho interés científico en la generación de nuevo conocimiento sobre las propiedades y aplicaciones de los materiales celulósicos a nanoescala, esto dado a la necesidad de producción de materiales novedosos con características especiales que sirvan de reforzamiento para otros materiales, o que simplemente pudieran ser utilizados como materia prima para la generación de productos comerciales de alto valor agregado. Cada vez aparecen más investigaciones y estudios relacionados con nuevas aplicaciones para las fibras de nanocelulosa, como de otros materiales celulósicos a nanoescala, por lo que se debería esperar que este material tenga un amplio campo de aplicación en un futuro ya sea como material de refuerzo o como materia prima de producción de productos en base a nanocelulosa. 6. Referencias [1] Moon, R. J., Martini, A., Nairn, J., Simonsen, J., & Youngblood, J. (2011). Cellulose nanomaterials review: structure, properties and nanocomposites. Chemical Society Reviews, 40(7), 3941-3994. [2] Lahiji, R. R., Xu, X., Reifenberger, R., Raman, A., Rudie, A., & Moon, R. J. (2010). Atomic force microscopy characterization of cellulose nanocrystals. Langmuir, 26(6), 4480-4488. [3] Eichhorn, S.; Baillie, C.; Zafeiropoulos, N.; Mwaikambo, L.; Ansell, M.; Dufresne, A.; Entwistle, K.; Herrera-Franco, P.; Escamilla, G.; Groom, L.; Hughes, M.; Hill, C.; Rials, T.; Wild, P. J. Mater. Sci. 2001, 36, 2107-2131. [4] Kafy, A., Kim, H. C., Zhai, L., Kim, J. W., & Kang, T. J. (2017). Cellulose long fibers fabricated from cellulose nanofibers and its strong and tough characteristics. Scientific reports, 7(1), 17683. [5] Samir, M. A. S. A.; Alloin, F.; Dufresne, A. Biomacromolecules 2005, 6,612-626. [6] Sadasivuni, K. K. et al. Transparent and Flexible Cellulose Nanocrystal/Reduced Graphene Oxide Film for Proximity Sensing. Small. 11, 994–1002 (2015). [7] Syverud, K., Kirsebom, H., Hajizadeh, S. & Chinga-Carrasco, G. Cross-linking Cellulose Nanofibrils for Potential Elastic Cryo-Structured Gels. Nanoscale Res. Lett. 6, 626 (2011). [8] Abitbol, T.; Rivkin, A.; Cao, Y.; Nevo, Y.; Abraham, E.; Ben-Shalom, T.; Lapidot, S.; Shoseyov, O. Nanocellulose, a tiny fiber with huge applications. Curr. Opin. Biotechnol. 2016, 39, 76–88. [CrossRef] [PubMed] [9] Hauru, L. K., Hummel, M., Nieminen, K., Michud, A., & Sixta, H. (2016). Cellulose regeneration and spinnability from ionic liquids. Soft Matter, 12(5), 1487-1495. [10] A. A. Aerov, A. R. Khokhlov and I. I. Potemkin, J. Phys. Chem. B, 2006, 110, 16205– 16207. [11] Unix, (1999). Fiber Treatment & Miscellany. Recuperado de de: http://wwwunix.ecs.umass.edu/~rlaurenc/Courses/che333/Reference/Fiber%20Spinning.pdf [12] FiberSource, (2017). Manufacturing: Synthetic and Cellulosic Fiber Formation Technology. Recuperado de: https://web.archive.org/web/19980526024459/http://www.fibersource.com/ftutor/techpag.htm [13] Lee, S. H., Park, S. M., & Kim, Y. (2007). Effect of the concentration of sodium acetate (SA) on crosslinking of chitosan fiber by epichlorohydrin (ECH) in a wet spinning system. Carbohydrate polymers, 70(1), 53-60. [14] OECOTEXTILES. Man-made synthetic fibers. Recuperado de: https://oecotextiles.wordpress.com/tag/melt-spinning/ [15] TIKP, (2018). Textile Innovation Knowledge Platform. Recuperado http://www.tikp.co.uk/knowledge/technology/fibre-and-filament-production/wet-spinning/ de: [16] Michud, A., Hummel, M., & Sixta, H. (2015). Influence of molar mass distribution on the final properties of fibers regenerated from cellulose dissolved in ionic liquid by dry-jet wet spinning. Polymer, 75, 1-9. [17] Hauru, L. K., Hummel, M., Michud, A., & Sixta, H. (2014). Dry jet-wet spinning of strong cellulose filaments from ionic liquid solution. Cellulose, 21(6), 4471-4481. [18] Shinoda, R., Saito, T., Okita, Y., & Isogai, A. (2012). Relationship between length and degree of polymerization of TEMPO-oxidized cellulose nanofibrils. Biomacromolecules, 13(3), 842-849 [19] Clemons, C. (2016). Nanocellulose in spun continuous fibers: A review and future outlook. Journal of Renewable Materials, 4(5), 327-339. [20] Saito, T.; Nishiyama, Y.; Putaux, J.-L.; Vignon, M.; Isogai, A. Biomacromolecules 2006, 7, 1687−1691. [21] R. K. Johnson, A. Zink-Sharp, S. H. Renneckar and W. G. Glasser, Cellulose, 2009, 16, 227–238. [22] Eriksen, O.; Syverud, K.; Gregersen, O. 2008. The use of microfibrillated cellulose produced from kraft pulp as strength enhancer in TMP paper. Nordic Pulp & Paper Research Journal 23(3): 299-304. [23] Alcalá, M.; González, I.; Boufi, S.; Vilaseca, F.; Mutjé, P. 2013. All-cellulose composites from unbleached hardwood kraft pulp reinforced with nanofibrillated cellulose. Cellulose 20(6): 2909-2921. [24] Klemm, D.; Kramer, F.; Moritz, S.; Lindström, T.; Ankerfors, M.; Gray, D.; Dorris, A. 2011. Nanocelluloses: A New Family of Nature-Based Materials. Angewandte Chemie International Edition 50(24): 5438-5466 [25] Y. Nishiyama, J. Wood Sci., 2009, 55, 241–249. [26] Haemmerle, F. M. (2011). The cellulose gap (the future of cellulose fibres). Lenzinger Berichte, 89(1), 12-21. [27] Delgado-Aguilar, M., Recas, E., Puig, J., Arbat, G., Pereira, M., Vilaseca, F., & Mutjé, P. (2015). Aplicación de celulosa nanofibrilada, en masa y superficie, a la pulpa mecánica de muela de piedra: una sólida alternativa al tratamiento clásico de refinado. Maderas. Ciencia y tecnología, 17(2), 293-304. [28] Ruan, D., Zhang, L., Zhou, J., Jin, H., & Chen, H. (2004). Structure and properties of novel fibers spun from cellulose in NaOH/thiourea aqueous solution. Macromolecular Bioscience, 4(12), 1105-1112. [29] Ghasemi, S., Tajvidi, M., Bousfield, D. W., Gardner, D. J., & Gramlich, W. M. (2017). DrySpun Neat Cellulose Nanofibril Filaments: Influence of Drying Temperature and Nanofibril Structure on Filament Properties. Polymers, 9(9), 392. [30] Saito, T., Kimura, S., Nishiyama, Y., & Isogai, A. (2007). Cellulose nanofibers prepared by TEMPO-mediated oxidation of native cellulose. Biomacromolecules, 8(8), 2485-2491.