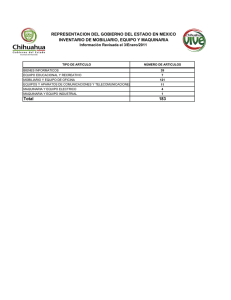

4. ESTUDIO TECNICO OPERATIVO. 4.1 CONCEPTO Y OBJETIVO. El objetivo general de esta parte del proyecto es conocer, aprender y aplicar las partes tècnicas que se emplean al realizar un estudio tècnico dentro de la evaluaciòn de un proyecto. Los objetivos del analisis Tecnico-operativo de un proyecto es verificar la posibilidad tècnica de la fabricaciòn del producto, asi como analizar y determinar el tamaño òptimo, la localizaciòn òptima, los equipos, las instalaciones y la organizaciòn requeridos. 4.2 DESCRIPCIÓN TECNIA DEL PRODUCTO. Es aquella descripción que hacemos de un objeto específico, con sus cualidades y características, por ejemplo: Articulo Marca tipo modelo clave Bicicleta Windsor sport 1998 Wzt223 Automóvil Ford Focus 2004 4322xcsd89 Este tipo de documento lo elaboramos para llevar a cabo una relación de materiales que solicitamos o para llevar a cabo la elaboración de inventarios específicos en la empresa e industria, por lo cual deben ser datos ciertos y exactos, especificando con claridad el artículo y sus características. Este se utiliza principalmente en los inventarios de almacén o industrias, ya sea en la compra o venta de materiales, solicitud de envío y facturas. 4.3 SELECCIÓN DE LA TECNOLOGÍA. En el área empresarial, la tecnología incluye las habilidades, técnicas, procedimientos, equipos y sistemas para llevar a cabo un trabajo. Cuando las empresas diseñan o rediseñan sus subsistemas de Operaciones han de tomar decisiones relacionadas con los métodos y equipos, esto es, con la tecnología a emplear en la producción de bienes y servicios. El acierto o fracaso en la selección de la tecnología adecuada ejerce importantes repercusiones estratégicas sobre la empresa. Las distintas tecnologías empleadas por una empresa no generan necesariamente el mismo impacto competitivo. El dominio de alguna de ellas es una condición para el éxito, dadas sus repercusiones sobre costes y diferenciación, mientras que la contribución de otras puede ser menos importantes, bien por tener poca influencia sobre los objetivos mencionados, bien porque pueden acceder a ellas todos los componentes de una industria. Podemos clasificar las tecnologías en tres grupos: básicas, claves y emergentes. >> Las básicas son utilizadas intensamente por la empresa, pero que están al alcance de cualquier competidor. En muchos casos, su dominio les permite conseguir una ventaja competitiva temporal, pero no sostenida. >> Las claves son las que, en un momento dado, ejercen el mayor impacto; constituyen la fuerza conductora de la competencia y la fortaleza, que las distintas firmas tienen en relación con ellas, se refleja en sus posiciones competitivas. Su dominio se convierte en una cualidad distintiva e indispensable, necesaria para aquellas entidades que quieren alcanzar el éxito en un determinado proyecto. >> Las emergentes son las que se encuentran en la etapa de desarrollo. Su empleo en un proyecto empresarial determinado es, por el momento, marginal; sin embargo, en un futuro, podrían tener un impacto potencial importante y algunas podrían pasar a ser tecnologías clave. La caracterización de cada tecnología dependerá, esencialmente, del papel que desempeñe dentro de cada actividad emprendida por la empresa, pudiéndose dar la circunstancia de que una tecnología dada pueda pertenecer indistintamente a las tres categorías señaladas en función del proyecto en el que se aplique. La elección de la tecnología parece un problema de oportunidad, imaginación y creatividad, además de disponibilidad de recursos técnicos y financieros. Además del presupuesto de capital, hay que tener en cuenta la compatibilidad con la estructura organizativa y métodos de trabajo existentes; efectos sobre el personal. medio ambiente, etc. La elección no se puede considerar como una sola acción, sino un proceso que incluya la investigación tecnológica continua, la elección de tecnologías adecuadas y la implantación de la elegida (todo ello con el apoyo y asesoramiento especializado). 4.4. PROCESO DE PRODUCCIÓN. Un proceso de producción es el conjunto de actividades orientadas a la transformación de recursos o factores productivos en bienes y/o servicios. En este proceso intervienen la información y la tecnología, que interactúan con personas. Su objetivo último es la satisfacción de la demanda. Los factores de producción son trabajo, recursos y capital que aplicados a la fabricación se podrían resumir en una combinación de esfuerzo, materia prima e infraestructura. 4.5. CAPACIDAD DE PLANTA. Es el volumen de producción al cual podemos aspirar alcanzar, entonces es una potencialidad. También podemos enunciar capacidad, como una declaración de la tasa de producción y, por lo general, se mide como la salida (o resultado) del proceso en cuestión por unidad de tiempo, o sea una velocidad de producción. Por ello tratamos de encontrar una magnitud que abarque nuestra oferta total de productos. De aquí se desprende que en la conceptualización abarca las nociones de tiempo, combinación de recursos y el potencial de producir. Existen diferentes medidas relacionada con la capacidad y me he tomado el atrevimiento de citar algunos de los conceptos definidos por el Prof. Ing. Tomas Fucci (en el libro “Producción & Operaciones” Ed. Macchi) donde menciona las siguientes: • Capacidad Teórica Máxima, Nominal o Capacidad de Diseño. Es la definida cuando se proyecta una nueva instalación (industrial) donde es esperable conseguir una producción ideal determinada cuando la planta se encuentre efectivamente en operación, es la capacidad que obtendremos sí trabajásemos los 365 días del año durante las 24 hs. del día, es un valor teórico nunca alcanzable. Sí hemos encomendado el montaje de la planta a terceros creo necesario que los proveedores de la misma definan dicha Capacidad Teórica Máxima, por lo que deberíamos exigir que ambas concuerden. • Capacidad Práctica Máxima. Es la capacidad industrial donde es esperable conseguir una producción determinada cuando la planta se encuentre efectivamente en operación. • Capacidad Efectiva o Demostrada. Es la obtenida en condiciones normales de funcionamiento con el calendario normal y turnos habituales, con un estado de mantenimiento del proceso dentro de lo habitual. Es una capacidad que puede sostenerse durante periodos de tiempo continuados (largos). • Capacidad Sostenida. Es aquella que se puede mantener por largos períodos de tiempo. • Capacidad Pico. Es la que puede alcanzarse en periodos anormales de operación, es decir en condiciones no habituales como ser en horas extraordinarias o turnos adicionales, trabajando fines de semana y sobrecargando la instalación y postergando tareas de mantenimiento, éste tipo de operación no puede mantenerse en periodos largos y se utiliza por razones coyunturales. • Capacidad Ociosa Total. Es la diferencia entre la Capacidad Práctica máxima de producción y el volumen real (Capacidad Efectiva o Demostrada), es decir la capacidad de producción programada pero no utilizada y no programada. Tal como menciona Osorio Oscar M. en su obra “La Capacidad de Producción y los Costos” (Ed. Macchi – 1992) ésta capacidad ociosa a su vez la podemos dividir en dos, a saber: Capacidad Ociosa Anticipada. Es aquella que se conoce y define en el momento en que se fija el nivel de actividad al que se prevé operar, Es aquella porción de la capacidad que al momento de programar la producción conocemos de antemano como ser un cambio de producto o formato o una limpieza, son paradas programadas. Es un concepto Ex-ante, por el momento cuando se conoce Capacidad Ociosa Operativa. Es aquella que surge como diferencia entre el nivel de operación programado (que es igual a la capacidad efectiva esperada menos la ociosidad anticipada) y la producción real, aparece durante la ejecución de la operación como averías, esperas, etc. y en consecuencia no son programadas. En éste caso es un concepto “Ex post” . Quiere decir que se conoce una vez realizada la producción o durante la ejecución de la misma. • Tasa de utilización. Nos indica el porcentaje de la capacidad nominal que se encuentra abocada a la producción en un momento determinado. Es la diferencia entre la capacidad Teórica Máxima (Nominal) y la capacidad Práctica Máxima por 100, es decir cuánto de la capacidad de diseño estamos utilizando. • Cuello de botella. Es un recurso que su capacidad efectiva es menor a la demanda que ese recurso posee Ahora trataré de sintetiza en un gráfico los conceptos expuestos. 4.6. MAQUINARIA Y EQUIPO REQUERIDO. La selección de maquinaria y equipos, debe ser precedida por una adecuada toma de información a través de fabricantes de equipos, publicaciones comerciales, asociaciones de venta, archivos de las empresas, etc. y se debe distinguir las dos etapas que involucra todo proceso de selección: - Elección del tipo de equipo para especificar las propuestas y - Selección entre los distintos equipos dentro del tipo elegido, a fin de decidir entre las propuestas. Para fines del proyecto interesa especialmente la selección del tipo de equipo, siendo los criterios de evaluación para una óptima selección aquellos que estén determinados por: 1.- CARACTERISTICAS TECNICAS Todos los equipos y las máquinas tienen determinadas características técnicas que pueden influenciar en la selección, entre algunas de ellas podemos citar a las siguientes: Acondicionamiento: Característica que señala aquella exigencia que pueda tener el equipo o la máquina para un buen funcionamiento. Accionamiento: Si es fácil o presenta algunas dificultades, la operación del equipo. Capacidad y velocidad: Lo cuál estará ligada a la capacidad de producción de la planta. Características de operación: Indicando si existen particularidades específicas, para los equipos. Simultaneidad: Si puede operar conjuntamente con otras máquinas o equipos, o si puede producir uno o mas productos. Confiabilidad: Relacionada con sus especificaciones en forma general. Modularidad: En relación fundamentalmente a la capacidad de producción. Rasgos especiales: Especificaciones que pueden ser muy particulares, en relación a otros equipos o máquinas. 2.- COSTOS El aspecto económico relacionado con los equipos y máquinas debe ser analizado en el contexto de los siguientes aspectos: Adquisición: Es el monto que corresponde a la adquisición del equipo o de la maquinaria que precisa el proyecto. El monto involucra generalmente el equipo instalado. Personal: Cuando exista la exigencia de ciertas calificaciones para el personal que operará o hará el mantenimiento de los equipos, o cuando haya diferencia numérica en cuanto al requerimiento de personal, debe estimarse el mayor costo que corresponde a estos hechos. Materiales: Si los equipos y las máquinas presentan diferencias notorias en sus requerimientos. Instalación: Puede obviarse si las diferencias se involucran en el rubro que corresponde a la adquisición. Extensión: Si el tamaño los diferencia, de tal forma que exista un mayor requerimiento de espacio físico. Operación: Cuando exista una marcada diferencia en los costos de operación entre los equipos que se encuentra considerados en la selección. 3.- RELACION CON PROVEEDORES Tomando en consideración que los equipos y las máquinas que precise el proyecto deben mantener un funcionamiento óptimo y permanente es necesario que en la selección para su adquisición, se tome en consideración aquellos aspectos que están relacionado con la actuación de los proveedores, tales como: Entrenamiento: Relacionada con las facilidades que puedan existir para adiestrar al personal que operará y al personal que realizará el mantenimiento de los equipos y las máquinas. Mantenimiento: Considerar el servicio de post-venta que ofrecen los proveedores, para un adecuado mantenimiento, basado en una buena infraestructura de personal, talleres, equipos de auxilio en el lugar y un suficiente stock de repuestos Simulación: Debe medirse la posibilidad que brinden los proveedores de simular condiciones en las que operarán los equipos y las respuestas que podemos esperar de éstas. Demostración: Debemos considerar como etapa previa a la adquisición, un periodo de demostración de la operación de los equipos. Pruebas: Complementariamente a la demostración debe evaluarse la posibilidad que el equipo o la máquina pueda someterse a una prueba de operación en las condiciones reales en las que operará. Fecha de entrega: Se evaluará la conveniencia de contar con los equipos en la oportunidad que se precise para el proyecto. Garantía: Debe considerarse todas las garantías que se ofrezca para los equipos y luego evaluarlas adecuadamente, de tal forma que en la selección del equipo se valore adecuadamente. 4.- COMPORTAMIENTO Un aspecto final a considerar en la selección de la maquinaria y del equipo necesario para el proyecto, es todo aquello que está ligado a su funcionamiento en sí, entre estas particularidades destacan las siguientes: Vida útil: Que tendrá el equipo y la maquinaria, y que debiera corresponder al horizonte de vida del proyecto. Carga de trabajo: Que puede soportar cada alternativa de equipo que se esté evaluando. Capacidad instalada: Que ofrece cada equipo aun cuando se buscará evaluar a aquellos que tengan una capacidad similar Modularidad: Considerando sobre todo para fines de incrementar la capacidad de producción de la planta ó de algunos productos, en función de implementar módulos de producción Requisitos especiales: Debemos considerar aquellas especificaciones que requieran los equipos para que funcionen en forma óptima. 4.7. LOCALIZACIÓN DE PLANTA. El proceso de ubicación del lugar adecuado para instalar una planta industrial requiere el análisis de diversos factores, y desde los puntos de vista económico, social, tecnológico y del mercado entre otros. La localización industrial, la distribución del equipo o maquinaria, el diseño de la planta y la selección del equipo son algunos de los factores a tomar en cuenta como riesgos antes de operar, que si no se llevan a cabo de manera adecuada podrían provocar serios problemas en el futuro y por ende la pérdida de mucho dinero. En general, las decisiones de localización podrían catalogarse de infrecuentes; de hecho, algunas empresas sólo la toman una vez en su historia. Este suele ser el caso de las empresas pequeñas de ámbito local, pequeños comercios o tiendas, bares o restaurantes, etc. Para otras, en cambio, es mucho más habitual; por ejemplo: bancos, cadenas de tiendas o restaurantes, empresas hoteleras, etc. Vemos, pues, que la decisión de localización no sólo afecta a empresas de nueva creación, sino también a las que ya están en funcionamiento. La frecuencia con que se presenta este tipo de problemas depende de varios factores; entre ellos, podemos citar el tipo de instalaciones (es mucho más común la apertura de tiendas o puntos de venta que la de fábricas) o el tipo de empresa (una firma de servicios suele necesitar más instalaciones que una industrial). En la actualidad, la mayor intensidad con que se vienen produciendo los cambios en el entorno económico está acrecentando la asiduidad con la que las empresas se plantean cuestiones relacionadas con la localización de sus instalaciones. Los mercados, los gustos y preferencias de los consumidores, la competencia, las tecnologías, las materias primas, etc., están en continuo cambio hoy día y las organizaciones han de adecuarse para dar la respuesta a estos cambios modificando sus operaciones. Entre las diversas causas que originan problemas ligados a la localización, podríamos citar: Un mercado en expansión, que requerirá añadir nueva capacidad, la cual habrá que localizar, bien ampliando las instalaciones ya existentes en un emplazamiento determinado, bien creando una nueva en algún otro sitio. La introducción de nuevos productos o servicios, que conlleva una problemática análoga. Una contracción de la demanda, que puede requerir el cierre de instalaciones y/o la reubicación de las operaciones. Otro tanto sucede cuando se producen cambios en la localización de la demanda. El agotamiento de las fuentes de abastecimiento de materias primas también puede ser causa de la reubicación de las operaciones. Este es el caso que se produce en empresas de extracción cuando, al cabo de los años, se agotan los yacimientos que se venían explotando. La obsolescencia de una planta de fabricación por el transcurso del tiempo o por la aparición de nuevas tecnologías, que se traduce a menudo en la creación de una nueva planta más moderna en algún otro lugar. La presión de la competencia, que, para aumentar el nivel de servicio ofrecido, puede llevar a la creación de más instalaciones o a la reubicación de algunas existentes. Cambios en otros recursos, como la mano de obra o los componentes subcontratados, o en las condiciones políticas o económicas de una región son otras posibles causas de reubicación. Las alternativas de localización pueden ser de tres tipos, las cuales deberán ser evaluadas por la empresa antes de tomar una decisión definitiva: 1. 2. Expandir una instalación existente: Esta opción sólo será posible si existe suficiente espacio para ello. Puede ser una alternativa atractiva cuando la localización en la que se encuentra tiene características muy adecuadas o deseables para la empresa. Generalmente origina menores costes que otras opciones, especialmente si la expansión fue prevista cuando se estableció inicialmente la instalación. 3. Añadir nuevas instalaciones en nuevos lugares: A veces ésta puede resultar una opción más ventajosa que la anterior (por ejemplo si la expansión provoca problemas de sobre dimensionamiento o de pérdida de enfoque sobre los objetivos de las operaciones). Otras veces es simplemente la única opción posible. En todo caso, será necesario considerar el impacto que tendrá sobre el sistema total de instalaciones de la empresa. 4.8 MATERIAS PRIMAS Y MATERIALES. 4.9. PROGRAMAS DE CONTROL DE CALIDAD. 4.10. EFECTOS ECOLOGICOS. La gestión de las organizaciones de acuerdo con los principios de calidad total es un fenómeno extendido a nivel internacional por lo que el estudio de sus efectos sobre los resultados empresariales constituye un campo de investigación de gran actualidad. En este trabajo se analizan las consecuencias de las prácticas de calidad total, de acuerdo con los criterios establecidos por el Modelo de Excelencia Europeo (EFQM), en la cultura y actividad innovadora de las empresas. La actividad innovadora se estima en términos de la intensidad y novedad del esfuerzo innovador en los ámbitos administrativo y técnico. La disposición cultural a innovar, además de ser una consecuencia de la gestión de calidad total (GCT), interviene en el estudio como un antecedente adicional de la innovación. Los resultados obtenidos permiten cuestionar los argumentos contrarios a la capacidad de la GCT para estimular la innovación de carácter más radical y sugieren un papel relevante de esta alternativa estratégica de gestión como fuente de ventajas competitivas. 4.11. COSTOS DE INVERSIÓN. Los costos de inversión, llamados también costos pre-operativos, corresponden a aquellos que se incurren en la adquisición de los activos necesarios para poner el proyecto en funcionamiento, ponerlo "en marcha" u operativo. Para decirlo de una forma sencilla son todos aquellos costos que se dan desde la concepción de la idea que da origen al proyecto hasta poco antes de la producción del primer producto o servicio. Por ejemplo, en un proyecto de una carretera que une dos ciudades, los costos de inversión serán todos los que se dan desde la elaboración de los estudios preliminares hasta antes de inaugurar la carretera para que circulen a través de ella los primeros vehículos. La etapa pre-operativa, aquella en la que se generan los costos de inversión, comprende los siguientes costos (con variaciones dependiendo del tipo de proyecto): estudios de factibilidad, estudios definitivos (ingeniería conceptual, ingeniería de detalle), planos y licencias, terrenos, edificios, instalaciones fijas, bienes de capital (aquellos que sirven para la producción de otros bienes, como maquinarias y equipos); mobiliario, entre otros. Adicionalmente, en la etapa preoperativa se debe de contar con el capital de trabajo, el fondo de maniobra que sirve para costear los activos corrientes que harán posible el inicio de la etapa operativa del proyecto. También es importante considerar dentro de los costos de inversión las futuras reposiciones de bienes de capital que posiblemente el proyecto requiera; por ejemplo, si un proyecto tiene una vida útil de 20 años (se espera que durante 20 años produzca el bien o servicio para el que fue creado) y tiene al inicio una maquinaria que tiene sólo 6 años de vida útil, entonces será necesario hacer tres reposiciones de dicha maquinaria para que el proyecto siga funcionando.