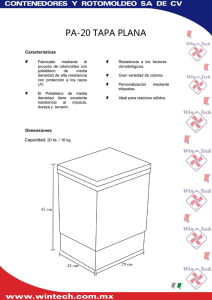

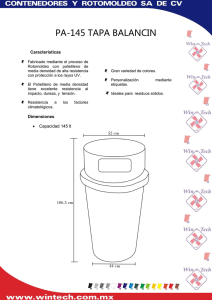

MANUAL TÉCNICO GEOMEMBRANAS Santa Rosa de Huara N°29 Barrio Industrial • IQUIQUE • CHILE Teléfono: (56-57) 429000 • Fax (56-57)422823 • E-mail: [email protected] • www. polytex.cl INDICE CONTENIDO 1.- 2.- Introducción Técnica del Plástico y el Polietileno.......................... Pág. 4 1.1 Propiedades Mecánicas de los polímeros........................... 1.1.1 Resistencia.............................................................. 1.1.2 Elongación.............................................................. 1.1.3 Módulo................................................................... 1.1.4 Dureza..................................................................... Pág. 4 Pág. 4 Pág. 5 Pág. 6 Pág. 7 1.2 El Polietileno...................................................................... 1.2.1 Síntesis del Polietileno........................................... 1.2.2 Proceso de Alta Presión......................................... 1.2.3 Proceso de Baja Presión......................................... 1.2.4 Estructura Molecular del Polietileno....................... Pág. 9 Pág. 10 Pág. 12 Pág. 12 Pág. 13 Geomembrana................................................................................. Pág. 17 2.1 General................................................................................ Pág. 17 2.2 Especificaciones técnicas de la Geomembrana................... Pág. 17 2.2.1 Material de Referencia y Métodos de ensayos........ Pág. 17 2.2.2 Criterios de conformidad según requerimientos del usuario................................................................ Pág. 18 2.2.3 Parámetros de Calidad.............................................. Pág. 19 2.3 Manipulación de Rollos de Geomembrana y almacenaje.... Pág. 22 2.3.1 Infraestructura requerida.......................................... Pág. 22 2.3.2 Traslado de Rollo..................................................... Pág. 23 2.3.2.1 Alternativas toma de rollo............................ Pág. 23 Alternativa 1................................................. Pág. 23 Alternativa 2................................................. Pág. 25 2.3.3 Diseño de Lanza....................................................... Pág. 27 2.4 Instalación y Unión Termosellante de la Geomembrana.... 2.4.1 Introducción físico química del proceso de termofusión del polietileno......................................... 2.4.1.1 Amorfismo y Cristalinidad............................. 2.4.1.2 Calor y Temperatura....................................... 2.5 Pág. 28 Pág. 28 Pág. 28 Pág. 30 Operatividad en la Instalación de la Geomembrana............ Pág. 33 2.5.1 Materiales de Geomembrana................................... Pág. 33 2.5.1.1 Características del material.......................... Pág. 33 2.5.1.2 Cordón de Extrusión (aporte) ....................... Pág. 34 2.5.1.3 Instalación e Inspección de terreno.............. Pág. 34 2.5.2 Control de Calidad de las membranas...................... Pág. 35 2.5.2.1 Muestreo y selección.................................... Pág. 36 Manual Técnico Geomembranas POLYTEX 2 2.5.2.2 Pruebas de terreno para costuras de unión... Pág. 37 a) Observación Visual...................................... Pág. 37 b) Pruebas de continuidad................................ Pág. 37 2.5.2.3 Métodos aceptables para el ensayes de costuras................................................... Pág. 38 I Método por aire bajo presión ...................... Pág. 38 II Método de la Caja al Vacío.......................... Pág. 40 III a Ensayos de resistencia – Soldadura.............. Pág. 40 III b Ensayos de resistencia – Costuras................ Pág. 41 FOTOS Foto 1 Foto 2 Foto 3 Foto 4 Foto 5 Lanza para eslinga................................................................ Pág. 22 Lanza para interior de alma de rollo.................................... Pág. 23 Amarre de eslinga a lanza.................................................... Pág. 24 Transporte de rollo con eslinga............................................ Pág. 24 Disposición de rollos al interior de transporte cerrado........ Pág. 26 TABLAS Tabla Especificaciones para Resinas HDPE / LLDPE................................ Pág. 19 Tabla Parámetros de calidad Geomembrana HDPE.................................... Pág. 20 Tabla Parámetros de calidad Geomembrana LLDPE.................................. Pág. 21 Tabla Parámetros de calidad Geomembrana Texturada HDPE................... Pág. 21 Tabla Presión Inicial Mínima y Tasas de Fuga Máxima Permitida............. Pág. 39 Tabla Valores de Resistencia de Uniones HDPE con Método de Calor..... Pág. 42 Tabla Valores de Resistencia de Uniones LLDPE con Método de Calor... Pág. 43 FICHAS Ficha Control de Calidad............................................................................. Pág. 44 Ficha de Despacho....................................................................................... Pág. 45 Versión 04: Mayo de 2004 Recopilado, Complementado y Editado por: César González Rivera Ing. E. Químico – Ing. C. Industrial Gerente Operaciones POLYTEX – [email protected] – 56-57-429000 Iquique - Chile Manual Técnico Geomembranas POLYTEX 3 1.- Introducción Técnica del Plástico y el Polietileno Cuando los químicos encontraron el procedimiento para unir pequeñas moléculas orgánicas y formar otras mas grandes y pesadas, comparable a las resinas vegetales, (caucho), se gestó el mundo de las resinas sintéticas que todos conocemos con el nombre genérico de “Plásticos” Les decimos Plásticos porque son flexibles, es decir, pueden ser manejados y moldeados con facilidad. Ahora, cuando se calientan y funden lo suficiente de tal manera que su moldeo y manejo se hace mas sencillo, los llamamos termoplásticos. Hay plásticos que son rígidos y otros que son blandos. Las teclas plásticas de su teclado por ejemplo son rígidas, sin embargo, el plástico que recubre los cables de la misma computadora es blando. Esto es porque todos los plásticos poseen una cierta temperatura por encima de la cual son blandos y flexibles y por debajo de la misma son rígidos y quebradizos. Esta se denomina temperatura de transición vítrea, o Tg. La Tg es distinta para cada plástico. A temperatura ambiente, algunos plásticos se encuentran por debajo de sus Tg, por lo tanto son rígidos. Otros plásticos se encuentran por encima de sus Tg a temperatura ambiente y son flexibles y de consistencia blanda. 1.1 Propiedades mecánicas de los Polímeros Quizás han escuchado hablar de polímeros “resistentes” (o fuertes), “duros” y hasta “dúctiles” ¿Pero qué significan en realidad estas palabras? ¿Cómo podemos determinar lo "resistente" que es un polímero? ¿Qué diferencia existe entre un polímero "resistente" y un polímero "duro”?. La resistencia, la dureza y la ductilidad son propiedades mecánicas. 1.1.1 Resistencia La resistencia es una propiedad mecánica que usted podría relacionar acertadamente, pero no sabría con exactitud qué es lo que queremos decir con la palabra "resistencia" cuando hablamos de polímeros. En primer lugar, existen varios tipos de resistencia. Está la resistencia tensil, o resistencia a la Tensión. Un polímero tiene resistencia tensil si soporta un estiramiento similar a éste: Figura 1 Tensión Ruptura La resistencia tensil es importante para un material que va a ser extendido o va a estar bajo tensión. Las fibras (polímeros cuyas cadenas están extendidas en línea recta (o casi recta) una al lado de la otra a lo largo de un mismo eje) necesitan tener buena resistencia tensil por su utilización. Luego está la resistencia a la compresión. Un polímero tendrá resistencia a la compresión si soporta ser comprimido hasta un límite tal, que se le considere resistente a la compresión. Manual Técnico Geomembranas POLYTEX 4 Cualquier material que deba soportar un peso encima, debe poseer buena resistencia a la compresión a al aplastamiento. También está la resistencia a la flexión. Un polímero tiene resistencia a la flexión si soporta un cambio en su forma longitudinal o curvamiento en la misma. Un polímero tiene resistencia a la torsión si es resistente cuando es puesto bajo torsión. Igualmente está la resistencia al impacto. Una muestra tiene resistencia al impacto si es fuerte cuando se la golpea agudamente de repente, como con un martillo. Entonces, ¿Qué significa ser resistente? Existe una definición bien precisa. Emplearemos la resistencia tensil para ilustrarlo. Para medir la resistencia tensil de una muestra polimérica, tomamos una muestra y tratamos de estirarla tal como se muestra en la figura 1. Gracias al aparato llamado Tensiómetro, podemos conocer el comportamiento del material mientras dura el estiramiento, principalmente, va midiendo la fuerza (F) que se está ejerciendo. Cuando conocemos la fuerza que se está ejerciendo sobre la muestra y conocemos sus dimensiones, como el área (A) de la muestra, podemos conocer la Resistencia a la Tensión, que es la fuerza aplicada sobre la muestra dividida por el área de la misma, es decir, F/A. Tanto la Tensión como la resistencia Tensil se miden en unidades de fuerza por unidad de área, generalmente N/cm2. La tensión y la resistencia también pueden ser medidas en megapascales (MPa) o gigapascales (GPa). Resulta sencilla la conversión entre diferentes unidades, ya que 1 MPa = 100 N/cm2, 1 GPa = 100.000 N/cm2, y obviamente, 1 GPa = 1.000 MPa. También la tensión se puede expresar en N/mm o KN/m de acuerdo a GRI. Como se muestra en la figura 1, al seguir incrementando la fuerza, y obviamente la tensión, sobre ella, se llega a un punto en que se rompe, siendo entonces ese punto la tensión requerida para romper la muestra y ésta representa la resistencia tensil del material. Asimismo, podemos imaginar ensayos similares para medir la resistencia a la compresión, a la flexión, al punzonamiento u otros. En todos los casos, la resistencia es la tensión necesaria para romper la muestra. 1.1.2 Elongación Las propiedades mecánicas de un polímero no se remiten exclusivamente a conocer cuán resistente es. La resistencia nos indica cuánta tensión se necesita para romper algo. Pero no nos dice nada de lo que ocurre con la muestra mientras estamos tratando de romperla. Ahí es donde corresponde estudiar el comportamiento de elongación de la muestra polimérica. La elongación es un tipo de deformación y ésta es simplemente el cambio en la forma que experimenta cualquier material bajo tensión. Cuando se somete un material a tensión, la muestra se deforma por estiramiento, volviéndose más larga. A esto se le llama elongación. Por lo general, se habla de porcentaje de elongación, que es el largo de la muestra después del estiramiento (L), dividido por el largo original (L0), y multiplicado por 100. % ELONGACION = L x 100 Lo Manual Técnico Geomembranas POLYTEX 5 La elongación final es crucial para todo tipo de material. Representa cuánto puede ser estirada una muestra antes de que se rompa. 1.1.3 Módulo Los elastómeros deben exhibir una alta elongación elástica, sin embargo, otros tipos de materiales, como los plásticos por lo general no se estiran o deforman tan fácilmente. Si queremos conocer cuánto un material resiste la deformación, se tiene que medir algo llamado módulo. Para medir el módulo tensil, se hace lo mismo que para medir la resistencia y la elongación final. Esta vez midiendo la resistencia que se está ejerciendo sobre el material, tal como se procedió con la Resistencia a la Tensión. Se incrementa lentamente la tensión y se mide la elongación que experimenta la muestra en cada nivel de tensión, hasta que finalmente se rompe. Luego, graficamos la tensión versus elongación, del modo siguiente: Tensión - Estiramiento Módulo de Tensión Resistencia a la Tensión Tensión Elongación Este gráfico se denomina curva de Tensión-estiramiento. (Estiramiento es todo tipo de deformación, incluyendo la elongación. Elongación es el término que usamos cuando hablamos específicamente de estiramiento tensil). La altura de la curva cuando el material se rompe, representa la resistencia a la tensión y la pendiente representa el módulo tensil. Si la pendiente es pronunciada, la muestra tiene un alto módulo tensil, lo cual significa que es resistente a la deformación. Si es suave, la muestra posee bajo módulo tensil y por lo tanto puede ser deformada con facilidad. Hay ocasiones en que la curva Tensión-estiramiento no es una recta, como se ve en la gráfica anterior. Para algunos polímeros, especialmente plásticos flexibles, como el polietileno y el polipropileno, se obtienen curvas mas extrañas, como ésta: Módulo inicial Tensión Elongación Manual Técnico Geomembranas POLYTEX 6 A medida que la tensión se incrementa, la pendiente, es decir el módulo, no es constante, sino que va experimentando cambios con la tensión. En casos como éste, generalmente se toma como módulo la pendiente inicial, como puede verse en la curva de la gráfica. En general, las fibras (polímero cuyas cadenas están extendidas en línea recta (o casi recta) una al lado de la otra a lo largo de un mismo eje, estas fibras pueden ser hiladas y usadas como textiles) poseen los módulos tensiles más altos, y los elastómeros los más bajos, mientras que los plásticos exhiben módulos tensiles intermedios. El módulo se mide calculando la tensión y dividiéndola por la elongación. Pero dado que la elongación es adimensional, no tiene unidades por cual dividirlas. Por lo tanto el módulo es expresado en las mismas unidades que la resistencia, es decir, en N/cm2. 1.1.4 Dureza El gráfico de tensión versus estiramiento puede darnos otra valiosa información. Si se mide el área bajo la curva tensión-estiramiento, parte achurada en la figura a continuación, el valor obtenido es lo que se denomina dureza. La dureza es en realidad, una medida de la energía que un material o muestra puede absorber antes de que se rompa. Curva Tensión - Estiramiento Tensión de Ruptura Altura del Triángulo Resistencia a la Tensión Tensión DUREZA Area del Triángulo Elongación Base del Triángulo Piense lo siguiente, si la altura del triángulo del gráfico es la resistencia y la base de ese triángulo es el estiramiento, entonces el área es proporcional a la resistencia por estiramiento. El vértice superior del triángulo, representa la tensión de ruptura, es decir, la Fuerza requerida para romperse. En estos momentos, estaríamos en condiciones de entender que, la diferencia entre la Resistencia y la Dureza es mas bien una cuestión de concepto. En la Resistencia está involucrada la Fuerza o Tensión requerida para romper la muestra o material, si embargo, en la Dureza está involucrada la Energía que logra absorber la muestra o material antes de Manual Técnico Geomembranas POLYTEX 7 romperse. Esto se puede explicar acordándonos de Física. Dado que la resistencia es proporcional a la fuerza necesaria para romper la muestra y el estiramiento es medido en unidades de distancia (la distancia que la muestra es estirada), entonces la resistencia por estiramiento (área) es proporcional a la fuerza por distancia, y según recordamos de la física, Fuerza x Distancia = Energía. ¿Se entiende cual es la diferencia? Repetimos; desde el punto de vista físico, la respuesta es que la resistencia nos dice cuánta fuerza es necesaria para romper una muestra, y la dureza nos dice cuánta energía hace falta para romper una muestra. Pero en realidad no nos dice cuáles son las diferencias desde el punto de vista práctico. Lo importante es saber que justamente, dado que un material es resistente, no necesariamente debe ser duro. Veamos el siguiente gráfico de tres curvas. Punto de Ruptura de las Muestras A Resistente, No Duro B Tensión C Resistente y Duro No Resistente, No duro Elongación La curva A representa la relación Tensión – Estiramiento de una muestra que es resistente, pero no dura. Se observa que, debe emplearse mucha fuerza para romperla, pero no mucha Energía (área bajo la curva pequeña). Asimismo, esta muestra no se estirará mucho antes de romperse. Los materiales de este tipo se denominan quebradizos. Debemos aplicar una gran fuerza para que se empiece a deformar, y cuando lo hace se quiebra. Por otro lado, la curva B representa la relación Tensión-Estiramiento para una muestra que es dura y resistente. Este material no es tan resistente como el de la curva A pero su área bajo la curva es mucho mayor. Por lo tanto puede absorber mucha más energía que el de la curva A. Entonces ¿por qué la muestra de la curva B puede absorber más energía que la muestra de la curva A? La muestra B es capaz de elongarse mucho más que la muestra A antes de romperse y a una fuerza también alta aunque menor que en A, y como se ha recordado que, la Fuerza multiplicada por la distancia elongada representa Energía, el producto de estos factores para la curva B es mayor que para la curva A, por lo tanto, existirá mayor energía en la muestra B. Por ello se puede decir que la deformación de una muestra, permite disipar energía. Mas claro, si una muestra no puede o le es muy difícil deformarse, la energía no será disipada y por lo tanto al seguir incrementando la Fuerza o Tensión, ésta se romperá. Si bien es deseable que para muchas aplicaciones los materiales posean elevados módulos y resistencia a la deformación, en el mundo real es mucho mejor que un material pueda doblarse antes que romperse, y si el hecho de flexionarse, estirarse o deformarse de algún modo impide que el material se rompa, tanto mejor. De modo que cuando se diseñan nuevos polímeros, a Manual Técnico Geomembranas POLYTEX 8 menudo se sacrifica un poco de resistencia con el objeto de conferirle al material mayor dureza. La curva A, representa el comportamiento de los plásticos rígidos y a las fibras, como el poliestireno o el policarbonato, pueden soportar una gran tensión, pero no demasiada elongación antes de su ruptura. Los plásticos flexibles como el polietileno y el polipropileno, representados por la curva B, difieren de los plásticos rígidos en que soportan mejor la deformación al incrementarse levemente la fuerza. Su módulo tensil también es elevado, resisten por un tiempo a la deformación, pero si se sigue ejerciendo mayor fuerza sobre un plástico flexible, éste cederá. Es posible alterar el comportamiento tensión-estiramiento de un plástico con aditivos denominados plastificantes. Un plastificante es una molécula pequeña que hace más flexible al plástico. Por ejemplo, sin plastificantes, el policloruro de vinilo, o PVC, que es un plástico rígido, se usa tal cual para cañerías con agua, pero con plastificantes, el PVC puede ser lo suficientemente flexible como para fabricar juguetes inflables. La curva C que representa a los elastómeros como el polisopropeno, el polibutadieno y el polisobutileno muestran un comportamiento mecánico completamente diferente al de los otros tipos de materiales. Observando la curva en el gráfico anterior nos indica que estos elastómeros tienen módulos muy bajos y se puede ver en la suave pendiente de la recta. Entonces, se debe saber que resulta sencillo estirar o plegar un trozo de caucho o elástico. 1.2 El Polietileno El Polietileno, el polímero que más se ve en la vida diaria, el más popular del mundo. Por ser un material tan versátil, tiene una estructura muy simple, la más simple de todos los polímeros comerciales. Una molécula del polietileno no es nada más que una cadena larga de átomos de carbono, con dos átomos de hidrógeno unidos a cada átomo de carbono, como ya vimos en un principio. Esta forma es el ideal de la molécula, sin embargo, en la realidad una cadena lineal como ella no existe absolutamente debido a que algunos de los carbonos en lugar de tener hidrógenos unidos a ellos, tienen asociadas otras cadenas de polietileno. Esto se designa como polietileno ramificado. De acuerdo a su forma y cantidad de ramificaciones se denominan de baja densidad o LDPE y una ramificación mínima se dice polietileno lineal, de alta densidad, o HDPE. El Polietileno se obtiene por la polimerización del Eteno o Etileno, C2 H4: H H C C Manual Técnico Geomembranas POLYTEX H H 9 Este es un gas incoloro que a su vez se obtiene a partir del Gas natural, el Nafta, de los Subproductos del Craqueo del petróleo. Los procesos habituales para la obtención del Polietileno son: 1.2.1 Síntesis del Polietileno El proceso se inicia por la excitación del doble enlace C = C de la molécula de Etileno y la energía necesaria para la rotura de los dobles enlaces se consigue por aportación calorífica o radiación en presencia de determinados catalizadores. Este catalizador generalmente es una molécula llamada iniciador. Por ejemplo, el peróxido de benzoilo. Lo que hace especial a estas moléculas, es que poseen la inexplicable habilidad de escindirse de un modo bastante inusual. Cuando lo hacen, el par de electrones del enlace que se rompe, se separa. Esto es extraño, dado que siempre que sea posible, los electrones tienden a estar apareados. Cuando ocurre esta escisión, nos quedamos con dos fragmentos llamados fragmentos de iniciador, provenientes de la molécula original, cada uno con un electrón desapareado. Las moléculas como éstas, con electrones desapareados reciben el nombre de radicales libres. La mecánica de reacción es importante conocer un poco lo que sucede con esta química orgánica. Supongamos que el iniciador es el peróxido de benzoilo: Peróxido de Benzoilo Radical formado continúa en resonancia Peróxido escindido Radical libre que reaccionará con el Etileno Estos electrones desapareados no se sentirán cómodos estando aislados y tratarán de aparearse. Si son capaces de encontrar CUALQUIER electrón con cual aparearse, lo harán. El doble enlace carbono-carbono de un monómero como el Etileno, tiene un par electrónico susceptible de ser fácilmente atacado por un radical libre. El electrón desapareado, cuando se acerca al par de electrones, no puede resistir la tentación de robar uno de ellos para aparearse. Manual Técnico Geomembranas POLYTEX 10 Este nuevo par electrónico establece un nuevo enlace químico entre el fragmento de iniciador y uno de los carbonos del doble enlace de la molécula de monómero. Este electrón, sin tener dónde ir, se asocia al átomo de carbono que no está unido al fragmento de iniciador. Y se podrá comprobar que esto conduce a la misma situación con la que comenzamos, ya que ahora tendremos un nuevo radical libre cuando este electrón desapareado venga a colocarse sobre ese átomo de carbono. El proceso completo, desde la ruptura de la molécula del iniciador para generar radicales hasta la reacción del radical con una molécula de monómero, recibe el nombre de etapa de iniciación de la polimerización. Entonces, ya conocemos químicamente como se inicia la polimerización, o la formación del polietileno para nuestro caso; mediante energía térmica, los iniciadores, disueltos en cantidades entre el 0,5 al 1% se descomponen dando lugar a los radicales muy reactivos que reaccionan con los dobles enlaces del monómero (Etileno), dando lugar a la formación de nuevos radicales. La activación de los dobles enlaces se perpetua y se convierte en una reacción progresiva que va alargando la cadena, formando de esta forma el polímero. Cadena en Crecimiento Ahora, la pregunta es ¿hasta cuando crecen?. Los radicales son inestables y finalmente van a encontrar una forma de aparearse sin generar un nuevo radical. Entonces esta pequeña reacción en cadena comenzará a detenerse. La manera más simple consiste en que se encuentren dos cadenas en crecimiento. Los dos electrones desapareados se unirán para formar un par y se establecerá un nuevo enlace químico que unirá las respectivas cadenas. Esto es lo que se llama, acoplamiento. Electrones Desapareados Manual Técnico Geomembranas POLYTEX 11 El acoplamiento es una de las dos clases principales de reacciones de terminación. La terminación es la tercera y última etapa de una polimerización por crecimiento de cadena. Pero no todo termina allí, a veces, el electrón desapareado en el extremo de la cadena se encuentra tan incómodo, que se aparea con un electrón de un enlace carbono-hidrógeno de otra cadena polimérica (es decir, no con el electrón desapareado del final de la cadena). Esto deja un electrón desapareado en el medio de la cadena que no puede formar un doble enlace terminal, pero sí puede y de hecho lo hace, reaccionar con una molécula de monómero (una molécula de etileno), del mismo modo que lo hace el fragmento de iniciador. ¡Esto origina una nueva cadena creciente en la mitad de la primera cadena! Y a este fenómeno se le llama transferencia de cadena al polímero y da lugar a un polímero ramificado. Esta reacción constituye un problema en el polietileno, tan grave que es imposible obtener polietileno lineal no ramificado mediante el proceso de polimerización por radicales libres. En la figura siguiente se observa la transferencia de cadena, en la cual una cadena lineal pasa a ser activada en su “centro” acoplándose otra cadena polímera. Estas ramificaciones ejercen un notable efecto en el comportamiento del polietileno. 1.2.2 Proceso de Alta Presión. Este es el proceso descrito anteriormente, se remonta a 1939 realizando la polimerización del Etileno a altas presiones (1.000-3.000 atm.) y a temperaturas entre 100 y 300 ºC, en presencia de oxigeno, peróxido o benzofenonas como catalizadores como ya se señaló. Con el proceso de alta presión se obtienen densidades en torno a 0.920 gr./cm3. 1.2.3 Proceso de Baja Presión. En 1952 se desarrolla un segundo procedimiento de polimerización a presiones y temperaturas inferiores, obteniéndose productos más lineales, con menos ramificaciones en su cadena polimérica y por tanto más cristalino y con densidades mayores, desde 0.94 gr./cm3. En este proceso, los catalizadores que se utilizan y que dan nombre a los diferentes tipos son: - Catalizadores Zieggler: Sales inorgánicas + Compuesto organométalico. Manual Técnico Geomembranas POLYTEX 12 - Catalizadores Phillips: Óxidos de Cromo soportados sobre otros óxidos metálicos (Aluminio, silicio) El etileno en fase gas o disuelto reacciona consigo mismo sobre la superficie del catalizador, continuando el proceso con otras moléculas de etileno y el prepolímero ya reaccionado, con lo que se va alargando la cadena, quedando unida al catalizador solo por el extremo reactivo. El proceso de baja presión se puede llevar a cabo de tres maneras: Suspensión: Solución En la que va precipitando en polímero, la reacción se lleva a cabo en presencia de hidrocarburos saturados, por ejemplo bencina entre 20 y 70 ºC y una presión de 15 bares. En estas condiciones el etileno es soluble en el disolvente, mientras que el PE que se va formando es insoluble, y precipita dando lugar a una suspensión de partículas finas, separándose posteriormente el polímero por centrifugación. : El PE formado se disuelve a 130 ºC y presiones algo mayores, eliminándose el disolvente por destilación. Fase gaseosa: En este proceso el catalizador se halla finamente dividido y repartido, formando un lecho fluidizado por el que pasa el etileno en fase gas a 85-100 ºC y una presión de 20 bares. Junto a los catalizadores se forman gránulos con un tamaño de 500 mm., el PE formado se separa posteriormente de los catalizadores, aunque existen algunos, que se encuentran en proporción tan baja que no hace falta eliminarlos. Por último se ha conseguido con determinados catalizadores sintetizar polietilenos de baja densidad a baja presión con una estructura casi lineal denominados Polietilenos Lineales de Baja Densidad, con una densidad baja pero con estructura o cadenas con pocas ramificaciones, también en función del catalizador utilizado se producen diversas distribuciones de pesos moleculares y reparto más uniforme de las cadenas laterales a lo largo de la cadena principal. 1.2.4 Estructura molecular del Polietileno. Las diferentes formas de fabricación del PE, y los diferentes procesos son la base de las diferentes estructuras moleculares de los diferentes tipos de PE y por tanto de las propiedades físicas y químicas de los mismos. En general el PE por su estructura simétrica tiende a formar materiales cristalinos, por ello se define como termoplástico semicristalino, y dependiendo de las condiciones de polimerización, se obtendrán macromoléculas prácticamente lineales o semi ramificadas, la frecuencia de estas ramificaciones y la longitud de las mismas, es lo que se denomina grado de ramificación y se indica como el nº de ramificaciones por cada 1000 átomos de carbono de la cadena principal. El peso molecular medio del PEBD se encuentra entre 10.000 y 40.000, y el del PEAD entre 200.000 y 3.000.000, comprobándose experimentalmente mediante espectroscopia de infrarrojos que el número de terminales metilo, -CH3, por cada 1000 átomos de carbono, es Manual Técnico Geomembranas POLYTEX 13 mucho mayor en el PEBD que lo que correspondería teniendo en cuenta su menor peso molecular, lo que indica la presencia de mayor numero de ramificaciones en el PEBD. Se ha comprobado que la mayoría de las ramificaciones del PEBD son grupos butilo y etilo, con la presencia de ramificaciones más largas que a su vez también se ramifican, sin embargo en el PEAD las cadenas laterales no están ramificadas, lo que permite menor distancia entre las cadenas principales y por tanto mayor densidad. Las cadenas moleculares se entrelazan dando lugar a zonas ordenadas con fuertes interacciones y un comportamiento cristalino, y zonas menos ordenadas con menores interacciones y comportamiento amorfo, así el PEBD tiene un grado de cristalinidad en torno al 50 %, mientras que el PEAD puede alcanzar el 90%, lo que hace que el PEBD sea mas blando y flexible. El PEBDL (Polietileno de baja densidad lineal) tiene una densidad similar al del Baja Densidad, sin embargo no tiene largas ramificaciones, por lo que su estructura es prácticamente lineal como la del PEAD. En resumen los tipos de polietileno que se obtienen en forma ilustrada son: PEBD.- Polietileno de Baja Densidad. Presencia de gran ramificación Densidades entre 0.90 y 0.920 gr./cm3 Mayor desorden, menor cristalinidad, mayor flexibilidad PEAD.- Polietileno de Alta Densidad. Presencia de pocas ramificaciones y cortas de 1 a 2 átomos de carbono Densidad mayores a 0.938 gr./cm3 PEBDL.- Polietileno de Baja Densidad Lineal. Contiene ramificaciones de cadena corta, como máximo, 6 átomos de carbono. Densidad entre 0.925 y 0.933 gr./cm3 Manual Técnico Geomembranas POLYTEX 14 Por otro lado, respecto del peso molecular, concepto que ya vimos anteriormente, hay que pensar no en una sola cadena, sino en un conjunto de ellas como en realidad conforman una material polimérico. En general, al aumentar la masa molecular, aumenta el alargamiento y las resistencias a la tracción, al impacto, tensofisuración, química y deformación por calor, disminuyendo la flexibilidad. En la tabla siguiente se resume la variación de propiedades, dentro de cada tipo de PE, en función del aumento de la densidad y la disminución del índice de fluidez (aumento de la masa molecular media). PROPIEDAD AUMENTO DENSIDAD DISMINUCIÓN INDICE FLUIDEZ ⇑⇑ ⇑ Módulo elástico ⇑ ⇑ Dureza ⇑ ⇑ Temperatura Fusión ⇑ − Temperatura Máxima de Uso ⇑ ⇑ Temperatura Fragilización ⇓ ⇓⇓ Resistencia al Impacto ⇑ ⇑⇑ Permeabilidad ⇓ ⇓ Tensofisuración ⇑ ⇓ Fluidez ⇓ ⇓⇓ Transparencia ⇑ ⇓ Tracción ⇑: ⇓: Aumenta Disminuye ⇑⇑: ⇓⇓: Aumenta Mucho Disminuye Mucho - : No Influye Hasta ahora todas las propiedades que se han comentado, corresponden a materiales vírgenes, es decir sin aditivos de ningún tipo, pero en el caso de que el material resultante vaya a estar expuesto a la luz, como consecuencia de la energía radiante luminosa absorbida por las estructuras químicas que forman los polímeros, se produce una degradación de los mismos, en el caso del polietileno los enlaces C-H y C-C tienen una frecuencia de absorción correspondiente a la luz ultravioleta, con longitudes de onda entre 300 y 400 nm. Por ello se debe adicionar algún compuesto que evite esta degradación, utilizándose en el caso del polietileno el negro de humo, que tiene como misión filtrar o absorber los rayos ultravioleta y evitar por tanto la fotoxidación. El proceso de adición del negro de humo lo realiza en la mayoría de los casos el fabricante de la poliolefina, por lo que la resina que recibe la Planta transformadora, como POLYTEX, le llega generalmente formulado. La presentación final del producto obtenido por el fabricante suele ser una granza uniforme del tamaño de lentejas. Manual Técnico Geomembranas POLYTEX 15 Ilustración del material polietileno de alta y baja densidad y su incidencia en la densidad, peso molecular y cristalinidad. Polietileno de Baja Densidad Desorden, menos cristalinidad. Mayor separación entre moléculas poliméricas, por sus ramificaciones largas. Menor peso que aportan los carbonos e Hidrógenos por unidad de volumen. Mayor Flexibilidad, menor elongación. Polietileno de Alta Densidad Mayor linealidad, mas orden, por lo tanto, más cristalino. Mayor cantidad de moléculas poliméricas, mayor masa por unidad de volumen, mayor densidad. Mayor posibilidad de elongación Más rígidos. En resumen, sabemos que los termoplásticos como el polietileno pertenecen a la curva Tensión –Elongación, situada en los plásticos flexibles, sin embargo, comparando el polietileno de Baja Densidad y el de Alta Densidad, tendríamos la siguiente situación gráfica: PEAD Zona Rígida PEBD Resistencia a la Tensión Tensión Zona Elástica Elongación Si bien el PEAD está desplazado hacia el lado rígido, tiene mayor elongación que el PEBD antes de su ruptura, debido a que su área bajo la curva es mayor y por lo tanto disipa mayor energía, haciéndolo mas duro y también más rígido que el PEBD. Manual Técnico Geomembranas POLYTEX 16 2.0 GEOMEMBRANA 2.1 General La Geomembrana POLYTEX es un producto que está manufacturado para ser utilizado principalmente como lámina impermeabilizante con un coeficiente de permeabilidad del orden de los 10-12 cm./seg., lo cual lo hace especial en las operaciones de retención de fluidos. Estas láminas de polietileno pueden encontrarse bajo un régimen de mayor o menor rigidez o flexibilidad, dado lo cual, se distinguen entre ellas como; de alta densidad, HDPE, de baja densidad, LDPE o de baja densidad lineal, LLDPE. POLYTEX, las fabrica en rollos de hasta 13 metros de ancho y en largos de hasta 250 metros, ambos según su espesor. Los espesores de las Geomembranas POLYTEX pueden ser desde 300 µm hasta 2.5 mm. Las Geomembranas pueden ser expuestas a la intemperie con radiaciones promedio de 180 Kly manteniendo su resistencia tensil por largo tiempo, gracias a que las cadenas moleculares del polietileno, en gran parte, no reciben directamente la radiación ultravioleta de los rayos solares, puesto que al estar rodeadas de partículas de negro de humo que actúan como absorbedores de esta radiación, se mantienen protegidas. El Negro de humo absorbe la radiación ultravioleta y la disipa en forma de energía calórica, sin embargo, esta protección no es infinita, pueden haber contenidos moleculares que no fueron totalmente cubiertos y pueden recibir la radiación directa, produciéndose rompimiento de enlaces y por ende degradaciones que van incrementándose con el tiempo. En presencia de Oxígeno u oxidantes fuertes, esta degradación puede acelerarse formando una descompensación en cadena en la gran molécula. La Geomembrana POLYTEX es aditivada con la cantidad suficiente de Negro de Humo de tal manera que su contenido final sea mayor a 2% y hasta 3%, asegurando que por la granulometría menor a 40 nanómetros del negro usado, haya una dispersión de éste mas uniforme en el producto. Puede ser fabricada de acuerdo a los requerimientos del usuario, teniendo en cuenta los parámetros de durabilidad, flexibilidad, dureza, y rigidez para un proyecto específico. 2.2 Especificaciones técnicas de la Geomembrana Los requerimientos para la provisión de geomembrana impermeabilizante de polietileno de alta densidad (HDPE) y/o polietileno de baja densidad lineal (LLDPE) para usos en canchas y piscinas se basan en lo siguiente: 2.2.1 Material de Referencia de la Geomembrana y Métodos de Ensayos Las Normas listadas a continuación forman parte de las Especificaciones que POLYTEX toma como referencia para utilizarlos como parámetros de calidad en la fabricación de geomembranas. En sus fichas técnicas menciona sólo la designación básica de ensayos. Manual Técnico Geomembranas POLYTEX 17 Geosynthetic Research Institute (GRI) Referencial GRI GM10 (sólo HDPE) – GRI GM13 American Society for Testing and Materials (ASTM) Publications: D 638-97 D 792-98 Standard Test Method for Tensile Properties of Plastics Standard Test Methods for Density and Specific Gravity (Relative Density) of Plastics by Displacement D 1004-94a Standard Test Method for Initial Tear Resistance of Plastic Film and Sheeting D 1238-98 Standard Test Method for Flow Rates of Thermoplastics by Extrusion Plastometer D 1505-98 Standard Test Method for Density of Plastics by the Density-Gradient Technique D 1603-94 Standard Test Method for Carbon Black in Olefin Plastics D 3895 Test Method for Oxidative Induction Time of Polyolefins by Thermal Analysis D 4218 Test Method for Determination of Carbon Black Content in Polyethylene Compounds by the Muffle-Furnace Technique D 4833-96e1 Standard Test Method for Index Puncture Resistance of Geotextiles, Geomembranes, and Related Products D 5199-98 Standard Test Method for Measuring Nominal Thickness of Geotextiles and Geomembranes D 5323 Practice for Determination of 2% Secant Modulus for Polyethylene Geomembranes D 5397 Procedure to Perform a Single Point Notched Constant Tensile Load – (SPNCTL) Test: Appendix D 5596 Test Method for Microscopic Evaluation of the Dispersion of Carbon Black in Polyolefin Geosynthetics D 5721 Practice for Air-Oven Aging of Polyolefin Geomembranes D 5885 Test method for Oxidative Induction Time of Polyolefin Geosynthetics by High Pressure Differential Scanning Calorimetry D 5994-98 Standard Test Method for Measuring Core Thickness of Textured Geomembranes 2.2.2 Criterios de Conformidad para la Geomembrana según requerimientos del usuario. Caso 1: El usuario solicita productos considerando sólo dimensiones de éste. En este caso, los parámetros que se toman para liberar el producto son los referidos a las especificaciones de ensayo de la Norma ASTM D 638 (Tensiles), ASTM D 1004-94a (Resistencia al Rasgado), ASTM D 4833 –00 (Resistencia al Punzonado) y las mediciones dimensionales correspondientes, aparte de la textura de la lámina. Los valores obtenidos, deberán ser igual o mayor a las fichas técnicas publicadas por POLYTEX, según especificaciones técnicas de GRI, con las tolerancias indicadas mas adelante, exceptuando a los valores de Tensión y Elongación en el punto de Fluencia (estas son mediciones referenciales del comportamiento Rígido-Flexible del Plástico, que no determinan necesariamente una peor o mejor resistencia del producto) Manual Técnico Geomembranas POLYTEX 18 Caso 2: El usuario solicita productos de acuerdo a Especificaciones o Fichas técnicas. Este caso, se diferencia del anterior, en que todas las especificaciones técnicas deben ser cumplidas en la fabricación, con las tolerancias propias de las especificaciones o acordadas con el cliente, para liberar el producto. Caso 3: El usuario solicita productos según algunos requerimientos específicos. Para este caso, todas las especificaciones requeridas por el cliente deben cumplirse considerando las tolerancias acordadas con él. Los otros parámetros serán tomados según el caso 1 para dar la conformidad al producto. 2.2.3 Parámetros de Calidad Las Geomembranas POLYTEX son fabricadas con resinas de Alta Densidad, Media Densidad y/o Baja densidad Lineal, para entregarles las propiedades necesarias de optimización de procesamiento y calidad requerida por los Clientes. En tablas siguientes se presentan los valores de los parámetros de calidad para la Geomembrana. Especificaciones para la Resina de HDPE y LLDPE METODO DE ENSAYO PROPIEDAD Peso específico VALORES ESPECIFICOS ASTM D-1505-98 LLDPE 0.915 a 0.926 g/ml HDPE 0.932 a 0.945 g/ml Índice de fusión (Melt Index) Contenido de negro de humo % Rango admisible Contenido de resina “rework” ASTM-D-1238-98 Condición E Menos que 1 gr / 10 minutos ASTM D-1603-94 2.0 – 3.0 Debe ser procesado del mismo Producto 10% Máximo Sin incluir resina reciclada externa Debe ser 100% Virgen RESINA BASE: NORMA ASTM UNIDAD VALORES Densidad Real resina D792 gr/cm 3 0.938 – 0.95 Densidad Aparente D792 gr/cm 3 0.53 – 0.62 D 1238 gr/10 min 0.1 – 0.3 PROPIEDADES Melt Index (2.16 kg) Manual Técnico Geomembranas POLYTEX RESINAS ALTERNATIVAS 19 PRODUCTO GEOMEMBRANA HDPE PROPIEDA DES NORMA UNIDAD ASTM VALORES ESPECIFICOS Espesor 0.75 mm Espesor 1.0 mm Tensión en punto de estiramiento D638 KN/m 11 15 Elongación en Punto Estiramiento D638 % 12 12 Espesor 1.5 mm 26 13 Espesor 2.0 mm 29 13 Espesor Frecuencia 2.5 mm Ensayos kg 37 13 9.000 Resistencia a la tracción o Tensión a la Ruptura D638 KN/m 20 29 43 53 67 Elongación a la ruptura D638 % 700 750 750 750 750 Resistencia al rasgado D1004 N 93 150 220 249 311 20.000 Resistencia a la perforación o Indice de Punzonamie nto D4833 N 240 400 530 640 800 20.000 Densidad Producto D792 gr/cm 3 >0.941 90.000 Dispersión Negro de Humo D5596 Categor. 1 ó2 20.000. Cantidad Negro de Humo D4218 % 2.0-3.0 20.000 Manual Técnico Geomembranas POLYTEX 20 PRODUCTO GEOMEMBRANA LLDPE - BASE GRI PROPIEDADES Resistencia a la tracción o Tensión a la Ruptura Elongación a la ruptura Resistencia al rasgado Resistencia a la perforación o Indice de Punzonamiento NORMA UNIDAD ASTM D638 KN/m VALORES ESPECIFICOS Espesor 0.75 mm Espesor 1.0 mm Espesor 1.5 mm Espesor 2.0 mm Espesor 2.5 mm 20 27 40 53 66 Frecuencia Ensayos kg 9.000 D638 % 800 800 800 800 800 D1004 N 70 100 150 200 250 20.000 D4833 N 190 250 370 500 620 20.000 Densidad Producto D792 gr/cm 3 0.92 - 0.93 90.000 Dispersión Negro de Humo D5596 Categ. 1 ó2 20.000 Cantidad Negro de Humo D4218 % 2.0 - 3.0 20.000 PRODUCTO GEOMEMBRANA HDPE TEXTURADA UNA CARA PROPIEDADES Tensión en punto de estiramiento Elongación en Punto Estiramiento Resistencia a la tracción o Tensión a la Ruptura Elongación a la ruptura NORMA UNIDAD ASTM VALORES ESPECIFICOS Espesor 1.0 mm 22 Espesor 2.0 mm Frecuencia Ensayos kg D638 KN/m D638 % 12 12 12 D638 KN/m 20 33 40 D638 % 600 600 600 Resistencia al rasgado D1004 N 93 156 187 20.000 Resistencia a la perforación o Indice de Punzonamiento D4833 N 240 400 480 20.000 Densidad Producto D792 gr/cm 3 >0.941 90.000 D5596 Categor. 1ó2 20.000 D4218 % 2.0-3.0 20.000 Dispersión Negro de Humo Cantidad Negro de Humo 15 Espesor 1.5 mm 30 9.000 NOTA: Otros ensayos GM13, se realizan con Laboratorios externos (IDIEM -CESMEC) de Chile Manual Técnico Geomembranas POLYTEX 21 2.3 Manipulación de rollos de Geomembrana y almacenaje Es importante conocer la forma de carga y descarga de los rollos de Geomembranas, principalmente de espesores superiores a 750 µm y de largo mayor a 7.0 m, como también su forma de almacenamiento. 2.3.1 Infraestructura requerida La manipulación de los rollos desde el galpón de almacenamiento de POLYTEX, para ser trasladados hasta el interior de un container, u otro transporte de carga, requiere de lo siguiente: • • • • • • Grúa Horquilla de 6-8 ton de capacidad como mínimo. Elemento complementario de la horquilla, denominado lanza con eslinga, ver foto 1, para una alternativa de traslado. Lanza con ángulo de inclinación para introducir en interior del cono del rollo, ver foto 2. Otra alternativa de traslado y carga. Eslingas de estrobos para sujetar y levantar los rollos, en caso de usar esa alternativa. Operador de la Grúa y un operador general. Tubos de Polietileno para soporte y levante de los rollos Foto 1: Alternativa 1 Lanza para Slinga Apoyos flexibles Manual Técnico Geomembranas POLYTEX 22 Foto 2: Alternativa 2 Ángulo de 30º ± 5° 2.3.2 Traslado del rollo 2.3.2.1 Alternativas de toma del rollo Tanto los rollos de geomembrana de 1,0 mm como de 1,5 mm tienen un peso nominal mayor a una ton, considerando largos mayores a 150 metros, por lo tanto, si el largo del rollo, es de ± 8 metros, nos encontraremos con un efecto de desplazamiento del centro de masa de la grúa horquilla, tendiendo a levantarse, al usar la lanza introducida en el cono del rollo, por ello, se recomienda una máquina con capacidad superior a 6 ton y con un levante del mástil superior a 4.5 metros. Se puede usar una Horquilla con capacidad menor, pero con la lanza eslinga, foto 1. Esta alternativa tiene la limitante de cargar los rollos a una altura menor en el interior del container o de un camión cerrado, por efecto de su techo. Alternativa 1: Tal como se ilustra en la foto 1, la grúa con la lanza se posiciona sobre y en forma paralela a lo largo del rollo. Previamente a ello, se ha dispuesto el producto de tal manera de hacer pasar debajo de éste, la eslinga como en la ilustración siguiente. Primero, se coloca en el cono del rollo, un “choco” de madera y se levanta con la eslinga, para colocar debajo un soporte blando, como un tubo de polietileno, que deje una holgura necesaria para pasar dicha eslinga. La forma anterior de levantar el rollo, también sirve para acomodarlo y posicionarlo para tomarlo con la lanza 1 o la lanza 2. Una vez tomado el rollo y enganchado con las eslingas se procede a su traslado hasta el lugar correspondiente de carga o disposición. Manual Técnico Geomembranas POLYTEX 23 Foto 3: La eslinga se amarra con un grillete a un cáncamo soldado en la punta de la lanza. Para la segunda eslinga que va posicionada cercana a la base de la lanza, se toma con la horquilla o uña de la grúa. De acuerdo a como se observa en la foto 4, se traslada el rollo hasta la posición del container o camión cerrado, intruduciéndolo a su interior levantando o bajando el levante o mástil de la Grúa Horquilla. La maniobra requiere que otra persona esté en el container para dirigir al operador de la grúa y a su vez soltar las Eslingas. (Foto 5) Foto 4: Lanza eslinga Manual Técnico Geomembranas POLYTEX 24 Alternativa 2: Tal como se mostró inicialmente, con la lanza de la foto 2 se puede hacer la misma operación de traslado del producto anteriormente vista, ésta es la que se recomienda porque requiere menos tiempo de operación (no hay que amarrar ni sacar eslingas), sin embargo, el diseño de la lanza se diferencia con la otra al tener un ángulo respecto de la horizontal de 30º ±5 que le permitirá maniobrar y posicionar el rollo en las últimas etapas del carguío. Puerta de Carga del Transporte Mientras más alto el carguío, mas complicado es el uso de la lanza 1, sin embargo, con la lanza 2 se podría cargar hasta el último nivel. El ángulo de inclinación de la lanza 2 permite esta maniobra, puesto que, a pesar del pandeo de la lanza por el peso del rollo, la inclinación del mástil de la grúa más el ángulo de la lanza permite la operación en los últimos niveles de carga. La misma situación corre para la descarga. Mas Peso de Rollo Mas Inclinación de Mástil > 6 Ton En resumen, Para efecto de traslado de rollos en interior de galpón, planta o terrenos llanos, de la empresa o del usuario, se puede usar, en caso de contar con una grúa de menor capacidad, el sistema de eslingas, y para efecto de carga y descarga, usar la alternativa Nº2. El almacenamiento de los rollos, se debe hacer en terreno llano, excento de partículas cortopunzantes, con una manta de polietileno o polimanto de Polipropileno en su base. La altura permitida de estiba de los rollos es de hasta 5 niveles, ya sea en “patas” parejas o en pirámide. En ambas formas de almacenamiento, se deben disponer de cuñas en los costados del rollo de tal forma que no exista desplazamiento de éstos y se produzca el derrumbamiento de la pata. En diagrama siguiente se observa esta descripción. Manual Técnico Geomembranas POLYTEX 25 Foto 5: Disposición de rollos al interior de transporte cerrado Soportes laterales Manto Polietileno Pata pirámide Tacos o Cuñas Manual Técnico Geomembranas POLYTEX 26 2.3.3 Diseño de lanza Diseño de lanza Nº2, para introducir en centro de cono de rollo, de 5”, reforzado con nervio de acero, pletina de 16 mm de espesor, formada con una base metálica con las perforaciones de ingreso de la uñas u horquillas de la grúa, a 30º de inclinación respecto de la horizontal, y una cañería mannesman Sch 80. El largo total del sistema alcanza los 8500 mm. Para efecto del diseño de la lanza con eslinga, (foto 1), se diferencia de éste diagrama anterior, en que en la punta lleva soldado el cáncamo para amarrar con el grillete la eslinga, y la entrada de la uña u horquilla a la base de la lanza, no tiene un ángulo de inclinación, es paralelo a la lanza. 2.4 Instalación y Unión Termosellante de la Geomembrana 2.4.1 Introducción físico química del proceso de termofusión del polietileno Antes de conocer los procedimientos de instalación de la Geomembrana de polietileno, nos introduciremos en el comportamiento del polietileno, ante factores o parámetros calorimétricos y de temperatura en el proceso de termofusión. 2.4.1.1 Amorfismo y Cristalinidad La Geomembrana de Polietileno es un producto que ha pasado por estados de fases diferentes, desde que se sintetizan y polimerizan sus resinas bases hasta su estado fundido, nuevamente, en la extrusión y posterior y final, estado sólido. En este estado sólido, nos encontramos con dos tipos de fases según su ordenamiento molecular; la primera, con una porción de cadenas de polietileno cuyas moléculas se encuentran dispuestas Manual Técnico Geomembranas POLYTEX 27 según un ordenamiento regular y, la segunda, es una cuyas cadenas poliméricas forman una masa completamente enredada. En el primer caso, decimos que el polímero es cristalino y en el segundo diremos que es amorfo. Ahora, se preguntarán qué tiene que ver lo anterior con la termofusión, para el caso de la Geomembrana, bastante, puesto que tenemos que considerar entonces que este producto y cualquier otro de material plástico, no va a tener una estructura molecular uniforme, por lo tanto, ante un tratamiento de tipo térmico debemos tomar en cuenta varios factores de tal manera de mantener un equilibrio de las propiedades mecánicas del plástico y que por cierto, están dadas por la conformación molecular. Por ejemplo, sabía usted que las copas de vino de “cristal” están compuestas de moléculas que no tienen nada de cristalinidad, es decir, su estructura es totalmente desordenada y por lo tanto, amorfa. Respecto de la cristalinidad, ¿qué tipo de ordenamiento suelen formar los polímeros? Suelen alinearse estando completamente extendidos, como si fueran una prolija pila de maderos. Pero no siempre pueden extenderse en línea recta. De hecho, muy pocos polímeros logran hacerlo, y esos son el polietileno de peso molecular ultra alto, y las aramidas como el Kevlar y el Nomex. La mayoría de los polímeros se extienden sólo una corta distancia para luego plegarse sobre sí mismos. Ver figura siguiente. En el caso del Polietileno cadenas se extienden alrededor de 100 angstroms antes de plegarse. Pero no sólo se pliegan de esta forma. Los polímeros forman apilamientos a partir de esas cadenas plegadas. En la siguiente figura se representa uno de esos apilamientos, llamado lamella. Manual Técnico Geomembranas POLYTEX 28 Cómo ya hemos dicho, una parte del polímero es cristalina y otra parte no lo es. Efectivamente, aún los polímeros más cristalinos no son totalmente cristalinos. Las cadenas, o parte de ellas, que no están en los cristales, no poseen ningún ordenamiento. Entonces se dice que están en el estado amorfo. Si observamos la figura ampliada de un conjunto de lamellas, llamadas esferulitas, veremos cómo están dispuestas las porciones cristalina y amorfa. Por lo tanto, ningún polímero es completamente cristalino. La cristalinidad hace que los materiales sean resistentes, pero también quebradizos. Un polímero totalmente cristalino sería demasiado quebradizo como para ser empleado como plástico. Las regiones amorfas le confieren dureza a un polímero, es decir, la habilidad de poder plegarse sin romperse. Manual Técnico Geomembranas POLYTEX 29 Entonces en una termofusión de una Geomembrana de polietileno, se deberá mantener el equilibrio de fases original procurando no formar en este proceso un mayor porcentaje de lamellas, respecto de las porciones amorfas, de tal manera de continuar con un producto maleable y no tan quebradizo. Ahora, cómo podremos saber si se está generando porciones de mayor cristalinidad o mayor amorfismo. En este caso, debemos conocer algo de calorimetría del plástico, que significa estudiar qué ocurre cuando un polímero es calentado, es decir, conocer las transiciones térmicas. 2.4.1.2 Calor y Temperatura Recordemos que cuando agregamos una cierta cantidad de calor a algo, su temperatura se incrementará en una cierta cantidad y que la cantidad de calor necesaria para producir ese determinado incremento se llama capacidad calorífica, o Cp. Obtenemos la capacidad calorífica dividiendo el calor suministrado por el incremento resultante de temperatura. Este concepto, podemos graficarlo según lo siguiente: Flujo de Q Q/t T° ¿Qué mas podemos conocer?, se puede averiguar mucho mas que la capacidad calorífica de un polímero. Veamos qué ocurre cuando calentamos el polímero un poco más. Continuando con la gráfica anterior, luego de una cierta temperatura la curva dará un brusco salto hacia arriba, lo cual significa que estamos teniendo un mayor flujo de calor y que lo está absorbiendo el material. T° Transición Vítrea Flujo de Q Q/t T° También significa que hemos obtenido un incremento en la capacidad calorífica de nuestro polímero. Esto sucede porque el polímero ha sufrido la transición vítrea (Tg). Y de acuerdo a lo explicado en páginas anteriores, los polímeros poseen una mayor capacidad calorífica por encima de la temperatura de transición vítrea que por debajo. Debido a este cambio de Manual Técnico Geomembranas POLYTEX 30 capacidad calorífica que ocurre en la transición vítrea, se puede emplear una técnica de medición, llamada Calorimetría Diferencial de Barrido para medir la temperatura de transición vítrea de un polímero. Se puede apreciar que el cambio no ocurre repentinamente, sino que tiene lugar a través de un rango de temperaturas. Esto hace que resulte un poco complicado escoger una Tg discreta, pero generalmente se toma como Tg al punto medio de la región inclinada. Cristalización Ahora, qué tenemos por encima de la transición vítrea. Los polímeros poseen una gran movilidad. Se contornean, se retuercen y nunca permanecen en una misma posición durante mucho tiempo. Cuando alcanzan la temperatura adecuada, han ganado la suficiente energía como para adoptar una disposición sumamente ordenada, que obviamente llamamos cristales. Cuando los polímeros se disponen en esos ordenamientos cristalinos, liberan calor. Y llega un momento en que dejan de absorber calor aún incrementando la temperatura. Esta caída en el flujo de calor puede verse como una gran depresión en la curva de flujo de calor versus temperatura: Flujo de Q T° La temperatura en el punto más bajo de la misma, se considera generalmente como la temperatura de cristalización del polímero, o Tc. Si se mide el área de la depresión, nos dará la energía latente de cristalización del polímero. Pero, lo que es más importante aún, esta depresión nos indica que el polímero de hecho es capaz de cristalizar. Si analizáramos un polímero 100% amorfo, como el poliestireno (elástico), no obtendríamos ninguna depresión, ya que estos materiales no cristalizan. Además, dado que el polímero entrega calor cuando cristaliza, decimos que la cristalización es una transición exotérmica. Fusión El calor puede permitir que se formen cristales en un polímero, pero si se suministra en demasía, puede causar su destrucción. Si seguimos calentando nuestro polímero más allá de su Tc, finalmente llegaremos a otra transición térmica que se denomina fusión. Cuando alcanzamos la temperatura de fusión del polímero, o Tm, los cristales poliméricos comenzarán a separarse, es decir, se funden. Las cadenas abandonan sus arreglos ordenados y comienzan a moverse libremente. Podemos ver qué sucede en la gráfica que nos ha estado indicando estas transiciones. Manual Técnico Geomembranas POLYTEX 31 ¿Recuerda el calor que el polímero liberó cuando cristalizó? Bien, cuando alcanzamos la Tc, es hora de recuperarlo. Existe un calor latente de fusión, como así también un calor latente de cristalización. Cuando los cristales poliméricos funden, deben absorber calor para poder hacerlo. Recuerde que la fusión es una transición de primer orden. Esto quiere decir que cuando se alcanza la temperatura de fusión, la temperatura del polímero no se incrementará hasta que hayan fundido todos los cristales. Este calor extra durante la fusión aparece como un gran pico en nuestra curva: Flujo de Q T° Podemos medir el calor latente de fusión midiendo el área de este pico. Y obviamente, consideramos la temperatura en la parte superior del pico como la temperatura de fusión del polímero, Tm. Puesto que hemos tenido que suministrar energía para que el polímero funda, decimos que la fusión es una transición endotérmica. Resumiendo, hemos visto un tramo de la curva en el cual el polímero fue calentado por encima de su temperatura de transición vítrea. Luego vimos una gran depresión cuando el polímero alcanzó su temperatura de cristalización. Y finalmente observamos un gran pico cuando el polímero alcanzó su temperatura de fusión. Si unimos todo, haciendo una curva completa, veremos lo siguiente: Flujo Calor Temperatura La depresión que forma la cristalización y el pico de fusión sólo aparecerán en los polímeros capaces de formar cristales, como el polietileno. Los polímeros completamente amorfos, no Manual Técnico Geomembranas POLYTEX 32 exhibirán ni cristalización ni fusión. Pero los polímeros que contengan dominios tanto cristalinos como amorfos, mostrarán todas las características que vemos en la gráfica. Si observa atentamente la curva, se podrá apreciar una gran diferencia entre la transición vítrea y las otras dos transiciones térmicas, cristalización y fusión. En el caso de la transición vítrea, no hay ninguna depresión, como así tampoco ningún pico. Esto es porque durante la transición vítrea, no hay calor latente entregado o absorbido. Pero la fusión y la cristalización sí involucran entrega o absorción de calor. Lo único que vemos en la temperatura de transición vítrea es un cambio en la capacidad calorífica del polímero. ¿De lo anterior, cual sería la T° que debemos tomar como referencia para una soldadura termofusionada? Debería ser a partir de la Tm, si es mayor, el material va a sufrir degradación por efecto de oxidación de las cadena poliméricas inestables por el incremento de la T° y en consecuencia, el enfriamiento debería ser gradual hasta su Tc, sin embargo, en la práctica y en terreno, los parámetros de T° sólo son manejados según lo indicado por la máquina de soldar y referencialmente se comprueba su óptimo sello mediante pruebas de tensión en ellos, además, y por lo anteriormente descrito, un sello termofusionado óptimo en terreno dependerá de muchas otras variables, tales como las condiciones atmosféricas referidas a T°, Presión, humedad, partículas en suspensión, viento y a variables reguladoras entregadas por el equipo de soldar. 2.5 Operatividad en la Instalación de la Geomembrana El Trabajo que ha de realizarse en la operación de instalación de geomembrana, consistirá en el suministro de toda la mano de obra, equipos, maquinaria y materiales (insumos), así como también la prestación de aquellos servicios y el cumplimiento de aquellos deberes que resulten necesarios para la construcción de la totalidad de las obras, según las Especificaciones Técnicas, las indicaciones en los Planos, o bien, según requiera el mandante y/o el usuario. 2.5.1 Materiales de Geomembrana El material retirado desde la bodega del mandante, deberá encontrarse libre de todo hoyo, ampollas y rasgaduras, el material debe encontrase libre de cualquier indicio de contaminación por materias extrañas. Los defectos de esta naturaleza que se presentaren, deberán repararse mediante la aplicación del método de soldadura por fundición y extrusión, de acuerdo con las recomendaciones entregadas por POLYTEX. Se debe disponer los rollos de Geomembranas sobre un piso parejo, libre de materiales corto punzantes y de otros contaminantes del plástico, sobre un geosintético o geomembrana extendida, apilados ojalá en forma piramidal. 2.5.1.1 Características del Material de Polietileno Para todos los materiales suministrados en calidad de polietileno de alta densidad (HDPE), o de Baja densidad lineal (LLDPE), se contará con las especificaciones técnicas con el fin de definir los ensayes y los tipos de pellet (resina de polietileno) o cordón apropiado para las reparaciones. Manual Técnico Geomembranas POLYTEX 33 2.5.1.2 Cordón de Extrusión o Granulado El cordón de extrusión o granulado deberá estar fabricado en su totalidad de la misma resina, tener el mismo tipo de polietileno y ser del mismo proveedor de la geomembrana. Los aditivos procesados y antioxidantes, aparte del negro de humo, deberán ser identificados por su nombre y porcentaje. El porcentaje combinado total de los medios de elaboración, antioxidantes, negro de humo y otros aditivos, deberá ser inferior al 3.5 % en peso. Todos los aditivos deberán estar dispersos a través del cordón de extrusión o granulado. No deberá existir ningún tipo de contaminación de materias extrañas en el cordón de extrusión o granulado 2.5.1.3 Instalación e inspección de terreno Las membranas de revestimiento deberán instalarse en los sectores indicados para tales efectos en los planos, o según señale el usuario a cargo. La superficie del suelo en cada lugar de instalación, deberá encontrarse pareja y lisa. El debe asegurar que las superficies a revestir se encuentren en condiciones parejas, lisas y libres de toda protuberancia de rocas, piedras, palos, objetos filosos y desperdicios. Todas las rocas y desperdicios, etc., deberán eliminarse mediante pasadas con rastrillos o cepillos, o bien sacándolos a mano, cuya realización la efectuará el usuario o sus Contratistas de Movimiento de Tierra según resultare necesario. El Instalador realizará las inspecciones del caso y certificará que todas las superficies en las que hayan de colocarse revestimientos de membrana estén de conformidad con las especificaciones indicadas, recepcionando dichas superficies junto con la persona a cargo del proyecto. Las superficies que no se encontraren de conformidad con dichas especificaciones tendrán que ser rectificadas por el Contratista de Movimiento de Tierra. Los conflictos que surgieren en relación con los procedimientos de instalación, deberán someterse al personal a cargo del proyecto por escrito para su resolución. Será necesario obtener la aprobación de éste por escrito antes de iniciar el trabajo. Los revestimientos deberán colocarse encima de las superficies preparadas, mediante el uso de métodos y procedimientos que velen por que la cantidad de manipulación sufrida por el material se mantenga a una mínima expresión. El Instalador suministrará los medios de anclaje temporal necesarios para evitar que el material sea objeto de daños por la acción del viento (se pueden utilizar sacos para 50 kilos). Todo manejo y almacenamiento de los materiales de revestimiento, deberán realizarse de acuerdo con las instrucciones del fabricante al respecto, emitidos en forma impresa. Las personas que hayan de desplazarse a pie por encima del revestimiento o que trabajen en él, deberán usar zapatos limpios de suela blanda. Los revestimientos deberán instalarse en una condición aflojada (cuando la geomembrana se encuentre dilatada) y deberá encontrase libre de tensiones o fatigas al cabo de la instalación. Por ningún motivo se tensará de modo alguno los materiales de revestimiento para hacerlos calzar forzosamente en cualquier espacio. En sectores de talud o de otra manera inclinadas, deberá mantenerse a un mínimo las necesidades de utilizar de costuras confeccionados en terreno. Las costuras se efectuarán traslapando el Manual Técnico Geomembranas POLYTEX 34 material de cuesta arriba (aguas arriba) por sobre el material ubicado cuesta abajo (aguas abajo), empleando una cantidad de traslapado que sea suficiente para cada caso (mínimo 10 cm). Se dejará una cantidad mínima de un metro de material entre un punto medido desde el pie de cada inclinación hasta la costura horizontal más próxima que se encuentre ubicada en sector plano. Los trabajos de instalación se realizarán bajo la supervisión de un jefe de terreno, que cuente con un nivel de experiencia equivalente a la instalación de al menos 1.000.0000 metros cuadrados de revestimientos con materiales de HDPE y/o LLDPE. El Jefe de terreno se pondrá a disposición con anterioridad al inicio de los trabajos de instalación. ≥ 10 cm El Instalador extremará las medidas de cuidado en la ejecución de todos los trabajos preparativos de todos los sectores en que hayan de realizarse soldaduras. El material de cada sector que haya de soldarse, se limpiará y se preparará de acuerdo con los procedimientos aprobados, y todas las uniones de láminas por soldadura se efectuarán por métodos térmicos. Todo equipo de soldadura empleado para los trabajos a que se refieren en los acápites anteriores, deberá tener una capacidad suficiente para la realización adecuada de un monitoreo y control permanente y continuo de las temperaturas de trabajo en la zona de contacto en donde la máquina se encuentre efectivamente fundiendo el material de revestimiento, a objeto de asegurar que no se afecte negativamente la integridad de las soldaduras debido algún cambio producido en las condiciones climáticas ambientales. El método principal a emplearse para la realización de costuras, lo constituirá la soldadura con cuña caliente (A-B). Se permitirán las soldaduras por extrución (C) solamente en aquellos sectores que hayan sido señalados para recibir tal tratamiento o dentro de los sectores designados para efectuar trabajos de reparación. Cada soldadura por extrusión será de una longitud no superior a los 3 metros. Lámina superior Lámina superior Costura Canal de Prueba Costura Con aporte de material Manual Técnico Geomembranas POLYTEX 35 Lámina superior Unión por temperatura Borde Para el caso de las separaciones de costura tipo "boca de pescado", se eliminará el sector afectado mediante su recorte y retiro, y se procederá a traslapar el material restante y aplicar una soldadura por extrusión. Luego, se tapará con un parche por separado todo el sector en que se produjo la separación tipo "boca de pescado", de modo de poder contar con un segundo sello como margen adicional de seguridad. Al término del Trabajo, todas las soldaduras presentarán uniones firmes y apretadas. Aquellos sectores de membrana que presentare cualquier daño debido a peladura, roce, perforación o de otro tipo por cualquier causa, será reemplazado o reparado, según corresponda. El Instalador no permitirá ningún grado de sobre pulido visible resultante de los trabajos para alisar los sectores de soldadura. El Instalador tomará en cuenta que existirán siempre posibilidades de presentarse cambios bruscos del tiempo en el sector de instalación, en diversas oportunidades. Estos cambios, al producirse, pueden ocasionar demoras en la confección de las costuras en terreno. Por lo tanto, sólo se realizarán los trabajos de unión de paneles y de reparaciones solamente cuando se presenten condiciones climáticas favorables para la consecución de este tipo de operaciones. 2.5.2 Control de Calidad de las Membranas El Instalador, utilizará métodos de ensaye no destructivos y susceptibles de practicarse en el mismo lugar, para llevar a cabo pruebas de todas las uniones en orden a verificar sus condiciones de estanqueidad y asegurar que se haya obtenido la confección de costuras uniformes sobre una base continua a medida que se avance en los trabajos de instalación. Cada costura puede ser inspeccionada por un técnico en control de calidad (experiencia más de 1.000.000 de metros cuadrados), y en todo sector en que se detecten desperfectos se marcarán y repararán de acuerdo con los procedimientos establecidos para las reparaciones de materiales de HDPE o LLDPE. Además, se confeccionarán las actas correspondientes a instalación y reparaciones. 2.5.2.1 Muestreo y Selección Se divide el material en lotes y se toma una muestra de este de acuerdo con lo especificado en la norma ASTM D4354. Un rollo de geomembrana es la unidad de muestreo. Para la muestra de laboratorio, de cada rollo seleccionado como muestra de lote se deben descartar las dos primeras vueltas y cortar un metro lineal por el ancho del rollo. La muestra correspondiente debe estar limpia y seca y debidamente empacada. Sacar los testigos de prueba de la muestra de laboratorio en una forma aleatoria distribuida a lo largo del ancho, tomando testigos a una distancia no menor de 100 mm del ancho del rollo, Manual Técnico Geomembranas POLYTEX 36 a menos que se especifique de otra manera. Se debe incluir al menos un testigo tomado a una distancia no mayor de 152 mm del borde. Teniendo en cuenta que las uniones son una parte importante en las aplicaciones con geomembranas, las lecturas de espesor dentro de los 152 mm son apropiadas. 2.5.2.2 Pruebas de Terreno para Costuras de Unión Además de la realización de los procedimientos de instalación, El Instalador implementará un programa amplio de control de calidad en el terreno. Todo el proceso de muestreo y de ensaye de terreno, lo llevará a cabo, con la aprobación y bajo la supervisión directa del personal a cargo del proyecto. El programa de ensaye de terreno para los trabajos de instalación, consistirá en un proceso de observación visual en combinación con la realización de pruebas de continuidad y de resistencia. Dichas inspecciones y pruebas se realizarán rutinaria y automáticamente, independientemente de los otros tipos de ensayes que pudieran requerirse. A continuación se detallan los métodos para el programa de ensayes de terreno: a) Observación Visual La observación visual se realizará en forma rutinaria y automática, independientemente de todos los ensayes requeridos. Deberá practicarse para todas las costuras soldadas en el terreno, así como también para el caso de los ensayes de soldaduras de prueba (o de presoldadura) que se realizarán al comienzo de cada jornada de trabajo. Los procedimientos de observación indicados se detallan a continuación: • Realizar una soldadura de prueba con cada máquina, operada por el operario que haya de utilizarla durante el trabajo normal. Reparar o reemplazar toda maquina que se detecte con condiciones defectuosas o que no funcione adecuadamente, no permitiendo su uso mientras no sea restaurado y pueda demostrar buenos resultados en dicha evaluación. • Efectuar una revisión visual de todas las costuras confeccionadas en terreno para verificar las condiciones de extrusión o apretado, de impresión, las características de fundición y la cantidad de traslapado. • Revisar las máquinas en cuanto a su estado de limpieza, temperaturas de trabajo y aspectos relacionados. • Verificar visualmente para detectar cualquier sobre pulido en las costuras confeccionadas por las soldaduras de extrusión. • Realizar una prueba de la resistencia a separación en láminas con muestras recortadas de cada extremo final de cada costura confeccionada en terreno. b) Pruebas de Continuidad Deberá aplicarse un máximo esfuerzo para obtener la instalación de un revestimiento perfecto. Esto significa que todas las costuras, parches y soldaduras por extrusión que se hayan realizado en el terreno deberán ser sometidos a las pruebas indicadas, incluyendo la debida documentación Manual Técnico Geomembranas POLYTEX 37 de los resultados obtenidos. Todas las fallas deberán localizarse y repararse de acuerdo con las instrucciones del personal a cargo del proyecto. Procedimiento general a aplicar por El Instalador: • Se ensayarán todas las costuras y parches aplicadas en terreno, lo que se efectuará mediante la aplicación de presión de aire en el interior de las costuras, o bien, por el método de la caja al vacío u otro método aprobado. En el texto a continuación se describen las pruebas con aire bajo presión y al vacío. • Se localizará y reparará todo sector que presente indicios de fugas de aire. Una vez reparado, se someterá nuevamente a pruebas. 2.5.2.3 Métodos aceptables para el ensaye de costuras: I) Método de Prueba por Aire bajo Presión Se describe a continuación el procedimiento de la prueba por aplicación de aire bajo presión en el interior de la costura, usada para costuras confeccionadas mediante soldaduras realizadas con el método de cuña caliente (soldaduras dobles): Canal de Prueba Soldadura Soldadura Aire a presión • Sellar la costura a ensayarse en ambos extremos aplicando calor en los dos extremos de la misma hasta alcanzar la temperatura de fluidez. Colocar grampas para mantener cerrados dichos extremos. Dejar enfriarse. • Insertar un conjunto de medidor de aire con aguja de inflar en un extremo de la costura y volver a sellar. • Aplicar aire bajo presión al espacio existente entre las dos soldaduras. Se determinará la integridad de la costura de acuerdo con las tasas de fuga detectadas. Se efectúa una lectura de la presión al comienzo de la prueba, después de una espera de 2 minutos, para dejar que el aire inyectado alcance condiciones de temperatura del ambiente en el interior de la membrana. La lectura final de la prueba se toma al cabo de un lapso de 5 minutos después de la lectura inicial. Se determinan los valores tanto para la presión inicial como para la tasa de fuga. En la siguiente tabla se da un ejemplo para una geomembrana de 1.0 mm HDPE: Manual Técnico Geomembranas POLYTEX 38 Presión Inicial Mínima y Tasas de Fuga Máxima Permitida Espesor de Lámina HDPE 1.0 mm Presión Mínima inicial Presión Mínima final Fuga máxima permitida, después de una espera de 5 min. 207 Kpa (30 psi) 186 Kpa (27 psi) 21 Kpa (3 psi) Rango de Presión de aire para la prueba • Los resultados obtenidos de las pruebas con aire bajo presión, se registrarán, con indicación, de si cada costura ha sido aprobada o ha sido rechazada en la prueba en cuestión. Al ser rechazada, todos los trabajos de reparación y de ensaye posterior en la costura de que se trate, deberán registrarse en ese mismo documento. Además, se anotará en la superficie del revestimiento al lado del sector sometido a prueba, los respectivos datos de la hora de la prueba, informaciones pertinentes sobre la prueba, y el nombre de la persona que la haya realizado, utilizando para tales fines un marcador de tipo "Mean Streak" o similar, de tinta indeleble. • Inspeccionar visualmente la costura entera para detectar cualquier problema de traslapado excesivo, malos resultados de extrusión o apretado, la presencia de arrugas, u otra evidencia que pudiera indicar una mala calidad de costura. En caso de localizar visualmente alguna rotura, ésta deberá parcharse y volver a ensayarse. A falta de poder ubicar el punto exacto de alguna fuga visualmente, éste deberá localizarse aislando la costura por sector mediante sellado, repitiendo la prueba para cada sector. Como alternativa, se puede volver a soldar la costura completa, sometiéndola después a un nuevo ensayo. Deberá tomarse una muestra de cupón dentro del sector reparado, para ser sometida a pruebas de resistencia a separación en láminas realizadas por el Instalador. En todo caso, el personal a cargo del proyecto podrá determinar si la soldadura deberá ser recubierta, si lo estime necesario. II) Método de la Caja al Vacío El procedimiento propuesto para la prueba por método de la caja al vacío se detalla a continuación: • Se prepara una mezcla de detergente líquido en solución con agua, aplicando una cantidad abundante al sector que haya de ensayarse. Las costuras que presenten un traslapado excesivo o extremos sueltos, deberán desbastarse antes de la realización de la prueba. • Se coloca una caja de vacío traslúcida sobre el sector a ensayarse, aplicando una leve presión hacia abajo en la caja para que la tira de sello que tiene incorporada se asiente firmemente sobre la superficie de la membrana del revestimiento. • Se aplica al sector un vacío equivalente a, entre 21 y 34 Kpa (de 3 a 5 psi). Las fugas que hubiera se tornarán visibles en la forma de la aparición de grandes burbujas de detergente en los puntos de fuga. • Los resultados obtenidos de las pruebas al vacío, se registrarán en el documento apropiado, con indicación de sí cada costura ha sido aprobada o ha sido rechazada en la prueba en cuestión. En caso de ser rechazada, se registrará en ese mismo documento todo trabajo de reparaciones y de nuevo ensaye. Además, se anotará en la superficie del revestimiento al lado del sector sometido a prueba, los respectivos datos de hora de la prueba, informaciones Manual Técnico Geomembranas POLYTEX 39 pertinentes sobre la prueba, y el nombre de la persona que la haya realizado, utilizando para tales fines un marcador de tipo "Mean Streak" o similar, de tinta indeleble. Vacío III a) Ensayes de Resistencia (Laboratorio) - Soldaduras de Prueba Los procedimientos que se detallan a continuación se realizarán por El Instalador a objeto de llevar a cabo ensayes de resistencia para toda soldadura de prueba (o presoldadura): Para ensayar las costuras de las soldaduras de prueba, se confeccionarán soldaduras de prueba con dimensiones de 1.000 mm de largo por 300 mm de ancho, probando sucesivamente cada máquina de soldadura por cuña caliente y/o por extrusión, en las siguientes oportunidades y bajo las condiciones indicadas a continuación: • • • • • • Al inicio de toda operación de confección de costuras. Al completarse cada período de 4 horas de operaciones de costura, o bien, cuando se presente fluctuaciones en las temperaturas del material de membrana mayores que los 20 °C. Después de efectuarse cualquier reparación al equipo de formación de costuras. Con cada operador que haya de operar un equipo para la fabricación de costuras. Para cada método de precostura y de costura empleado para la confección de costuras en el terreno, haciendo uso para dicho propósito de las mismas condiciones y los mismos materiales como en los trabajos de terreno. Según lo requiera el Ingeniero a cargo del proyecto. Al lado de cada soldadura de prueba se anotarán con un marcador los datos de fecha, temperatura y número de la máquina soldadora. Se recortarán de cada soldadura de prueba una muestra de cupón con dimensiones de 25 mm de ancho por 200 mm de largo, para ser sometida a ensayes de resistencia a cizallamiento y a separación en láminas de acuerdo con las normas ASTM aplicable. Además, se podrá retirar muestras en forma aleatoria a partir de las membranas soldadas e instaladas, para ser sometidas a ensayes similares, según instrucciones del Ingeniero a cargo del proyecto. Mandíbulas de agarre Manual Técnico Geomembranas POLYTEX 40 III b) Ensayes de Resistencia (Laboratorio) - Costuras Fabricadas en Terreno Para el caso de las costuras fabricadas en terreno, se llevarán a cabo los siguientes procedimientos para determinar los valores de resistencia que presenten las costuras de este tipo que se someten a ensaye: Se tomarán muestras para ensayes destructivos desde las costuras fabricadas en terreno, así como también desde los parches y los sectores reparados. La frecuencia y los sitios de muestreo para la toma de muestras para ensayes destructivos, serán determinados por el Ingeniero a cargo del proyecto, siempre que no sean inferiores a una muestra por cada 150 metros lineales de costuras fabricadas en terreno. Cada muestra tomada tendrá dimensiones aproximadas de 1.000 mm de ancho por 300 mm de largo y se recortará del material de revestimiento instalado cortándolas en el sentido perpendicular a la orientación de la costura. Cada muestra tomada para ensayes destructivos deberá dividirse en dos submuestras, de tamaños iguales, para ser ensayado por el Instalador y por la persona a cargo del proyecto, respectivamente. Cada submuestra deberá ser etiquetado para identificarla por su número de muestra para ensaye destructivo, sitio de muestreo, nombres de las personas que fabricaron la costura, número de la máquina de soldadura y fecha de muestreo. Cada muestra para ensaye destructivo será dividida en 10 cupones de muestra, con dimensiones de 25 mm de ancho y 200 mm de largo, las que serán sometidas en el lugar mismo a pruebas de resistencia a separación en láminas y de resistencia a cizallamiento. Para el caso de las costuras soldadas con método térmico, se dejarán enfriar o entibiarse, según corresponda, hasta alcanzar una temperatura de unos 20 grados Centígrado antes de someterse a prueba. Además, a opción del usuario, se podrá enviar un 10% aproximadamente de todos los cupones de muestra a un laboratorio independiente para ser sometido a pruebas confirmatorias. En caso de producirse diferencias significativas entre los resultados de laboratorio y los obtenidos de los ensayes de terreno, se suspenderán los trabajos de instalación mientras no se haya resuelto la diferencia a la satisfacción del mandante de la faena. Se llevará a cabo un total de 5 pruebas de cizallamiento y 5 pruebas de resistencia a separación en láminas, utilizando para dicho propósito los 10 cupones de muestra tomados para los fines de los ensayes destructivos. Todos los cupones deberán arrojar resultados con los valores mínimos. En tabla a continuación se da un ejemplo para HDPE de 1mm: Material HDPE Tipo de Falla Valor Mínimo Indicado Separación en Láminas Film Tear Bond (FTB) Corte por cizallamiento 175 psi Con el término "Film Tear Bond" (FTB) se refiere a un tipo de falla de separación en láminas que ocurre a través del material base original de la membrana y no a través de la interfaz entre la membrana y la soldadura. Por lo tanto, la muestra aprueba exitosamente cuando se produce una rotura de tipo FTB, y la muestra es rechazada en la prueba si ocurre una rotura a través de la zona de contacto entre la membrana y la soldadura antes de producirse una falla en el material base original. Se considera que una muestra para ensayes ha sido aprobada cuando los resultados tanto Manual Técnico Geomembranas POLYTEX 41 de la muestra de terreno como la del laboratorio han sido aprobadas en sus respectivas pruebas de resistencia a separación en láminas y resistencia a cizallamiento. Cuando una muestra es rechazada, sea en las pruebas de separación en láminas o sea en las pruebas de cizallamiento, la costura de que haya sido tomada deberá volver a muestrearse hasta que se obtenga una muestra capaz de ser aprobada y se pueda localizar así la parte defectuosa de dicha costura. Dicho procedimiento de localización de la parte defectuosa por proceso de aislamiento se llevará a cabo tomando dos muestras adicionales para ensayes destructivos en sitios ubicados a unos 3 metros a cada lado del lugar de origen de la muestra rechazada. Este procedimiento se reiterará hasta obtener una muestra aprobada en ambos lados del sector defectuoso. Una vez que se haya aislado así la parte defectuosa de la costura, se recubrirá la costura completa a través de toda su longitud, o bien, se reparará de una manera aceptable para el Ingeniero a cargo del proyecto. Al repetirse un rechazo en alguna costura, se suspenderá el uso del equipo de soldadura de que se trate o el operador responsable mientras no se individualice las dificultades o no se corrijan las causas y no se demuestre un resultado exitoso en dos costuras sucesivas sometidas a las mismas pruebas. El técnico de control de calidad o ingeniero de terreno representante del Instalador, inspeccionará cada costura, estampando su rúbrica y anotando la fecha de inspección en el extremo de cada panel inspeccionado. Los sectores en que se detecten cualquier desperfecto deberán marcarse y repararse de acuerdo con los procedimientos de reparación indicados. Valores de Resistencia de Uniones del Polietileno Alta Densidad (HDPE) Texturado y Liso Unido por Métodos de Calor (Unidades S.I.). Ver Norma GRI GM19 (Solo la tabla de GRI GM19 se incluye como referencia, pero se aplica la Norma entera, por lo tanto, el Contratista deberá informarse de todos los detalles de la Norma.) Espesor Geomembrana Nominal mm 0.75 1.00 1.25 1.50 2.00 2.50 250 350 440 525 700 875 50 50 50 50 50 50 Resistencia al desgarro , N/25 mm. 170 225 285 340 455 570 Separación en desgarro, % 25 25 25 25 25 25 Resistencia al cizalle (2), N/25 mm. Elongación del cizalle en el rompimiento(3), % Resistencia al desgarro(2), N/25 mm. 250 350 440 525 700 875 50 50 50 50 50 50 170 225 285 340 455 570 Separación en desgarro, % 25 25 25 25 25 25 (1) Uniones Cuña Caliente Resistencia al cizalle(2), N/25 mm. (3) Elongación a ruptura , % (2) Extrusion Fillet Seams Manual Técnico Geomembranas POLYTEX 42 Notas para Tabla HDPE (1). También se aplica para los métodos de aire caliente y ultrasónicos. (2). Es necesario que 4 de las 5 muestras ensayadas cumplan con los valores listados para resistencias de cizalle y desgarro; la 5° muestra debe llegar a 80% de los valores listados, como mínimo. (3). Serán omitidas las mediciones de elongación para ensayos en terreno. (4). Se requiere “film tearing bond” (FTB). (5). La falla debe ser dúctil. Valores de Resistencia de Uniones Polietileno Lineal de Baja Densidad (LLDPE) Texturado y Liso Unido por Métodos de Calor (Unidades S.I.). Ver Norma GRI GM19 Solo la tabla de GRI GM19 se incluye como referencia, pero se aplica la Norma entera, por lo tanto, el Contratista deberá informarse de todos los detalles de la Norma. Espesor Geomembrana Nominal mm 0.75 1.00 1.25 1.50 2.00 2.50 175 230 290 345 460 580 50 50 50 50 50 50 Resistencia al desgarro , N/25 mm. 150 190 250 290 385 500 Separación en desgarro, % 25 25 25 25 25 25 175 230 290 345 460 580 50 50 50 50 50 50 Resistencia al desgarro , N/25 mm. 150 190 250 290 385 500 Separación en desgarro, % 25 25 25 25 25 25 Uniones Cuña Caliente(1) Resistencia al cizalle(2), N/25 mm. (3) Elongación a ruptura , % (2) Extrusion Fillet Seams Resistencia al cizalle (2), N/25 mm. (3) shear elongation at break , % (2) Notas para la Tabla LLDPE 1. También se aplica para los métodos de aire caliente y ultrasónicos 2. Es necesario que 4 de los 5 cupones ensayados cumplan con los valores listados para resistencias de cizalle y desgarro; el quinto cupón debe llegar a 80% de los valores listados, como mínimo. 3. Mediciones de elongación serán omitidas para ensayos en terreno. 4. Se requiere “film tearing bond” (FTB) 5. La falla debe ser dúctil Manual Técnico Geomembranas POLYTEX 43 Modelo de Ficha de Despacho Manual Técnico Geomembranas POLYTEX 44 Modelo de Ficha Control de Calidad Manual Técnico Geomembranas POLYTEX 45