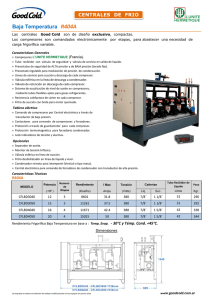

Universidad Autónoma del Carmen Dependencia Académica de Ciencias Químicas y Petrolera Facultad de Química PROCESO DE BOMBEO Y COMPRESIÓN DE HIDROCARBUROS TRABAJO: PRINCIPIOS Y FUNCIONAMIENTO DE LOS COMPRESORES PRESENTA: González Tolibia Karina Irlanda 110510 PROFESOR: Ing. Juan Almanza Mosqueda CD. DEL CARMEN, CAMPECHE A 15 DE OCTUBRE DEL 2016 ÍNDICE Página INTRODUCCIÓN ................................................................................................................ 4 CAPÍTULO I. PRINCIPIOS Y FUNCIONAMIENTO DE LOS COMPRESORES 1. Objetivos ......................................................................................................................... 4 1.1. Objetivo General .......................................................................................................... 4 1.2. Objetivo Específico .................................................................................................... 4 2. Marco Teórico ............................................................................................................... 4 2.1. Definición de un compresor ........................................................................................ 4 2.2. Clasificación y principio de funcionamiento de los compresores ................................ 4 2.2.1 Compresores de desplazamiento positivo ................................................................ 6 2.2.1.1 Compresor de pistón ............................................................................................. 6 2.2.1.2 Compresor de tornillo ............................................................................................ 7 2.2.1.3 Compresor de paletas ........................................................................................... 9 2.2.1.4 Compresor de lóbulos o émbolos rotativos ............................................................ 9 2.2.1.5 Compresores Scroll ............................................................................................... 10 2.2.1.6 Bombas de vacío................................................................................................... 11 2.2.1.7 Compresores alternativos...................................................................................... 12 2.2.2 Compresores dinámicos ........................................................................................... 13 2.2.2.1 Compresores centrífugos radiales ......................................................................... 13 2.2.2.2 Compresores centrífugos axiales .......................................................................... 14 2.3. Ciclo de un compresor ............................................................................................... 15 2.4. Principios básicos compresión ................................................................................... 15 2.5. Estructura de los compresores ................................................................................... 16 2.6. Tipos de compresores ................................................................................................ 16 2.6.1 Compresores de émbolo .......................................................................................... 17 2.6.1.1 Compresores de pistón ......................................................................................... 17 2.6.1.2 Compresor de diafragma ....................................................................................... 18 2.6.2 Compresores rotativos ............................................................................................. 18 2.6.2.1 Compresor rotativo multicelular ............................................................................. 19 2.6.2.2 Compresor de tornillo helicoidal ............................................................................ 19 2.6.2.3 Compresor roots.................................................................................................... 20 2.6.3. Turbocompresores .................................................................................................. 20 2.6.3.1 Compresor axial .................................................................................................... 20 2 2.6.3.2 Compresor radial ................................................................................................... 21 2.7. Factores que afectan la compresión........................................................................... 21 2.8. Recomendaciones de buen uso del compresor .......................................................... 21 CONCLUSIÓN .................................................................................................................. 21 BIBLIOGRAFÍA ................................................................................................................. 21 3 PRINCIPIOS Y FUNCIONAMIENTO DE UN COMPRESOR INTRODUCCION Los compresores son máquinas que tienen por finalidad aportar una energía a los fluidos compresibles (gases y vapores) sobre los que operan, para hacerlos fluir aumentando al mismo tiempo su presión. 1. OBJETIVOS 1.1. OBJETIVO GENERAL Identificar las principales funciones, características y componentes de un compresor con el fin aplicar este conocimiento en el área de procesos. 1.2. OBJETIVO ESPECIFICO Definir el principio de funcionamiento del compresor Reconocer los principales componentes del compresor Definir los tipos de compresores Definir los factores que afectan la compresión 2. MARCO TEORICO 2.1. DEFINICION DE UN COMPRESOR Un compresor es una máquina de transmisión de potencia cuya función es la de aumentar la presión de un fluido compresible (gases y vapores) y desplazarlo mediante compresión mecánica. En este proceso el fluido cambia de densidad y de temperatura. Son máquinas de flujo continuo en donde se transforma la energía cinética (velocidad) en Trabajo (presión). 2.2. CLASIFICACIÓN Y PRINCIPIO DE FUNCIONAMIENTO DE LOS COMPRESORES Por su aplicación principal se podrían dividir en cinco grupos: Compresores: Máquinas diseñadas para comprimir gases a cualquier presión, por encima de la presión atmosférica. En general, se habla de compresor cuando se trabaja con presiones superiores a los 3 barg. 4 Ventiladores: Máquinas diseñadas para comprimir gases a presiones muy bajas, cercanas a la presión atmosférica. De hecho, los ventiladores apenas incrementan la presión unos gramos sobre la atmosférica. Soplantes: Compresores que trabajan a baja presión. Deberían estar incluidos dentro del mismo grupo que los compresores, pero se diferencian para evitar confusiones. Las presiones de estos equipos son superiores a las de los ventiladores, pero se considera que están por debajo de los 3 barg. Bombas de vacío: Son también compresores, pero su trabajo no está pensado para comprimir el aire, sino para aspirarlo de un recipiente o sistema, bajando la presión a valores por debajo de 1 atmósfera. Las bombas de vacío también se pueden usar como un compresor, pero en aplicaciones muy específicas y con valores de presión muy bajos. Compresores booster: Son un tipo de compresores que trabajan con una presión en la aspiración, superior a la atmosférica. Suelen instalarse en combinación con un compresor tradicional, para elevar la presión final de éste. Sin embargo, la principal clasificación de los diferentes tipos de compresores se realiza por su principio de funcionamiento básico. En este caso, los compresores quedan divididos en dos grandes grupos: Compresores de desplazamiento positivo: El principio de funcionamiento de estos compresores se basa en la disminución del volumen del aire en la cámara de compresión donde se encuentra confinado, produciéndose el incremento de la presión interna hasta llegar al valor de diseño previsto, momento en el cual el aire es liberado al sistema. Compresores dinámicos: El principio de funcionamiento de estos compresores se basa en la aceleración molecular. El aire es aspirado por el rodete a través de su campana de entrada y acelerado a gran velocidad. Después es descargado directamente a unos difusores situados junto al rodete, donde toda la energía cinética del aire se transforma en presión estática. A partir de este punto es liberado al sistema. 5 Ambos sistemas pueden trabajar con una o varias etapas, en función de la presión final requerida para el aire comprimido. En el caso de compresores multietápicos, el aire, al ser liberado de la primera etapa, pasa directamente a la segunda, donde el proceso descrito anteriormente se repite. Entre cada etapa, se instala un refrigerador intermedio que reduce la temperatura de compresión hasta el valor requerido por la etapa siguiente. Cada grupo de compresores usa diferentes diseños para el proceso de compresión. A continuación explicaremos los principales de cada uno de ellos. COMPRESORES DE DESPLAZAMIENTO POSITIVO COMPRESOR DE PISTÓN: En este tipo de compresores, el aire es aspirado al interior de un cilindro, por la acción de un pistón accionado por una biela y un cigüeñal. Ese mismo pistón, al realizar el movimiento contrario, comprime el aire en el interior del mencionado cilindro, liberándolo a la red o a la siguiente etapa, una vez alcanzada la presión requerida. En la foto de la derecha, vemos el esquema de un compresor de pistón con dos cilindros de ATLAS COPCO, donde se puede ver cómo el cilindro de la derecha, en un movimiento descendente, está aspirando el aire del exterior, mientras que el cilindro de la izquierda, con un movimiento ascendente, lo está comprimiendo. 6 Los compresores de pistón pueden ser lubricados o exentos de aceite. En el caso de los compresores exentos, la cámara de aspiración y compresión queda aislada de cualquier contacto con el lubricante del compresor, trabajando en seco y evitando que el aire comprimido se contamine con los lubricantes del equipo. COMPRESOR DE TORNILLO: La tecnología de los compresores de tornillo se basa en el desplazamiento del aire, a través de las cámaras que se crean con el giro simultáneo y en sentido contrario, de dos tornillos, uno macho y otro hembra. Como se puede ver en el esquema, el aire llena los espacios creados entre ambos tornillos, aumentando la presión según se va reduciendo el volumen en las citadas cámaras. El sentido del desplazamiento del aire es lineal, desde el lado de aspiración hasta el lado de presión, donde se encuentra la tobera de salida. En el esquema inferior, se ve la sección de un conjunto rotórico, donde se pueden apreciar los tornillos en el interior de la carcasa. Este tipo de tecnología se fabrica en dos ejecuciones diferentes, compresores de tornillo lubricado y compresores de tornillo exento. La diferencia entre ambos estriba en el sistema de lubricación. En el compresor de tornillo lubricado, se inyecta aceite en los rotores para lubricar, sellar y refrigerar el conjunto rotórico. Este tipo de compresor es el más habitual en la industria, debido a que en la mayoría de las aplicaciones, el residual de aceite que queda en la línea 7 de aire comprimido no es un obstáculo para el proceso. En la foto inferior se puede ver un compresor de tornillo lubricado de KAESER. La ejecución de compresores exentos de aceite requiere de un diseño más complejo que en el caso anterior, debido a que no se puede inyectar aceite en el interior de los rotores. En este tipo de compresores, se busca suministrar aire sin contaminar por el aceite de lubricación. Esto no quiere decir que no requieran de lubricación, sino que entre los rotores no se inyecta lubricante alguno, haciendo que estos elementos trabajen en seco. Para el proceso de compresión a presiones superiores a 3 bar, se requiere de la instalación de dos unidades compresoras que trabajen en serie, accionadas por una caja de engranajes común. Como se puede ver en la foto inferior, correspondiente a un compresor de tornillo exento de BOGE, ambos conjuntos rotóricos están conectados a un único motor por la citada caja de engranajes. En la foto se aprecian los diferentes componentes; el "bloque compresor" comprende la caja de engranajes y las dos unidades compresoras. 8 COMPRESOR DE PALETAS: Otro diseño dentro de los compresores de desplazamiento positivo, es el de los equipos que usan un rotor de paletas. El sistema consiste en la instalación de un rotor de paletas flotantes en el interior de una carcasa, situándolo de forma excéntrica a la misma. Como se puede ver en este esquema de MATTEI, durante el giro del rotor, las paletas flotantes salen y entran desde su interior, formando unas cámaras entre rotor y carcasa, que se llenan con el aire. Al estar situado el rotor en una posición excéntrica al eje central de la carcasa, las cámaras van creciendo en la zona de aspiración, llegando a producir una depresión que provoca la entrada del aire. Según se desplazan con el giro del rotor, las cámaras se van reduciendo hacia la zona de impulsión, comprimiendo el aire en el interior. En la foto de la derecha, se puede ver un rotor con sus paletas en un compresor HYDROVANE. COMPRESOR ROTATIVOS: DE LÓBULOS O ÉMBOLOS Otro compresor de desplazamiento positivo es el que usa unos rotores de lóbulos o émbolos rotativos. Para ilustrar con más precisión su funcionamiento, usaremos un esquema de los equipos de MPR. 9 El principio de funcionamiento está basado en el giro de dos rotores de lóbulos en el interior de la carcasa. Como se puede ver en la ilustración superior, los rotores giran de forma sincronizada y en sentido contrario, formando entre ellos unas cámaras en las que entra el aire. En este caso, los lóbulos se limitan a desplazar el aire, consiguiendo aumentar la presión en función de la contrapresión con la que se encuentran en la salida del equipo. Esta contrapresión viene dada por las pérdidas por rozamiento y las necesidades de presión del sistema con el que trabaja. Estos compresores son muy usados como soplantes, es decir, compresores de baja presión. En este tipo de compresores, los rotores pueden ser bilobulares o trilobulares. También existe una ejecución similar que utiliza unos rotores de uña, como se puede ver en la imagen de la derecha perteneciente a un compresor de ATLAS COPCO. El funcionamiento es el mismo que el explicado anteriormente, pero en este caso, por la forma especial de los rotores, la cámara de impulsión reduce su espacio para incrementar la presión del aire. Estos compresores consiguen elevar la presión a valores superiores a 7 barg. COMPRESORES SCROLL: Otra tecnología dentro del grupo de desplazamiento positivo, es la de los compresores tipo Scroll. No son equipos muy conocidos, pero tienen una aplicación típica en las aplicaciones exentas de aceite. Estos compresores tienen un desplazamiento que se denomina orbital. La compresión se realiza por reducción de volumen. El conjunto compresor está formado por dos rotores con forma espiral. Uno de ellos es fijo en la carcasa y el otro es móvil, accionado por el motor. Están montados con un desfase de 180º, lo que permite que en su movimiento se creen cámaras de aire cada vez más pequeñas. En la foto de la derecha vemos una sección de un compresor scroll de ATLAS COPCO. 10 BOMBAS DE VACÍO: Las bombas de vacío son también equipos de desplazamiento positivo. Muchos de sus diseños son usados indistintamente como compresores o como bombas de vacío. Existen bombas de vacío de pistón, tornillo, paletas o lóbulos. El funcionamiento de todas ellas es similar al de su compresor homólogo, pero con la característica de que están pensadas para aspirar del interior de un recipiente o red y no para comprimir el aire o gas que aspiran. Como caso más excepcional, destacamos el diseño de las bombas de vacío de anillo líquido. Como se puede ver en el esquema del lado derecho, correspondiente a una bomba de NASH, en estos equipos hay un rotor de paletas fijas, instalado de forma excéntrica en la carcasa de la bomba. En el interior de la carcasa, hay un fluido que generalmente es agua. Cuando el rotor gira a su velocidad nominal, la fuerza centrífuga que ejerce sobre el fluido, hace que éste se pegue a las paredes internas de la carcasa, formando con las paletas del rotor unas cámaras de aspiración y compresión, cuyo funcionamiento es similar al del compresor de paletas. En la foto inferior, se muestra una bomba de vacío de anillo líquido de FLOWSERVE SIHI. 11 COMPRESORES ALTERNATIVOS Los compresores alternativos son máquinas de desplazamiento positivo en las cuales sucesivas cantidades de gas quedan atrapadas dentro de un espacio cerrado y, mediante un pistón, se eleva su presión hasta que se llega a un valor de la misma que consigue abrir las válvulas de descarga. El elemento básico de compresión de los compresores alternativos consiste en un sólo cilindro en el que una sola cara del pistón es la que actúa sobre el gas (simple efecto). Existen unidades en las que la compresión se lleva a cabo con las dos caras del pistón (doble acción), actuando de la misma forma que si tuviéramos dos elementos básicos de simple efecto trabajando en paralelo dentro de una misma carcasa. Principios de funcionamiento: Alimentar la red de aire comprimido para instrumentos. Proveer aire para combustión. Recircular gas a un proceso o sistema. Producir condiciones idóneas para que se produzca una reacción química. Producir y mantener niveles de presión adecuados por razones de proceso de torres. Alimentar aire a presión para mantener algún elemento en circulación. 12 COMPRESORES DINÁMICOS COMPRESORES CENTRÍFUGOS RADIALES: A este grupo pertenecen los compresores centrífugos tradicionales. En estos equipos, el aire entra directamente en la zona central del rotor, guiado por la campana de aspiración. El rotor, girando a gran velocidad, lanza el aire sobre un difusor situado a su espalda y es guiado al cuerpo de impulsión. En la foto de la derecha, se ve la sección de un compresor centrífugo de levitación neumática de BOGE. En dicha sección, se aprecian con claridad las dos etapas de compresión donde se encuentran alojados los rotores. En estos compresores, el aire entra directamente por la campana de aspiración (1) hacia el rotor (2) y difusor (3), saliendo a la siguiente etapa o a la red por la voluta (4). Otro ejemplo se puede ver en la sección de una soplante centrífuga de SULZER, donde se aprecia con detalle el rotor centrífugo instalado en el extremo del eje (figura izquierda). Un turbocompresor tradicional puede ser un equipo con dos o más etapas de compresión. Entre cada etapa, están instalados unos refrigeradores diseñados para reducir la temperatura de compresión antes de que el aire llegue al siguiente rotor. En la foto inferior, podemos ver un turbocompresor de INGERSOLL RAND, montado sobre una bancada común al motor, refrigeradores y cuadro de control. 13 Los turbocompresores suelen ser equipos pensados para grandes caudales, aunque en los últimos años, los fabricantes se han esforzado para diseñar equipos de tamaños reducidos y caudales más pequeños. Con estas premisas, ha aparecido una nueva generación de compresores centrífugos de levitación magnética o de levitación neumática. COMPRESORES CENTRÍFUGOS AXIALES: Estos equipos son menos comunes en la industria. Se diferencian de los anteriores en que el aire circula en paralelo al eje. Los compresores axiales están formados por varios discos llamados rotores. Entre cada rotor, se instala otro disco denominado estator, donde el aire acelerado por el rotor, incrementa su presión antes de entrar en el disco siguiente. En la aspiración de algunos compresores, se instalan unos álabes guía, que permiten orientar la corriente de aire para que entre con el ángulo adecuado. En la foto inferior, se puede ver un compresor axial de MAN, que trabaja en combinación con una etapa radial, donde se incrementa la presión a valores superiores. En general, todos los compresores descritos en los diferentes grupos, se pueden adaptar a múltiples aplicaciones o normativas, como API o ATEX. Los fabricantes añaden elementos adicionales para que cada equipo pueda trabajar en diferentes aplicaciones o estar equipados con los accesorios que el usuario final pueda requerir. La utilización de una tecnología u otra depende de cada aplicación, servicio o presión requerida. 14 2.3. CICLO DE UN COMPRESOR El ciclo de trabajo del compresor se divide en cuatro etapas que son: A) Comienzo de la compresión. El cilindro se encuentra lleno de gas. B) Etapa de compresión. El pistón actúa sobre la masa de gas reduciendo su volumen original con un aumento paralelo de la presión del mismo. Las válvulas del cilindro permanecen cerradas. C) Etapa de expulsión. Justo antes de completar la carrera de compresión la válvula de descarga se abre (2). El gas comprimido sale del cilindro, debido a su propia presión, a través de la válvula de descarga. Antes de alcanzar el final de carrera (3) la válvula de descarga se cierra dejando el espacio libre del cilindro lleno de gas a la presión de descarga. D) Etapa de expansión. Durante esta etapa tanto la válvula de descarga como la de entrada permanecen cerradas. El pistón comienza la carrera de retroceso pasando de (3) a (4), el gas contenido dentro del cilindro sufre un aumento de volumen con lao que la presión interior del sistema se reduce. Antes de llegar al punto (4) la válvula de admisión al cilindro se abre. E) Etapa de admisión. El pistón durante esta etapa retrocede provocando una depresión en la interior del cilindro que es compensada por la entrada de gas fresco a través de la línea de admisión. Justo antes de llegar al punto inferior de la carrera la válvula de admisión se cerrará, volviendo al estado A) con lo que comienza un nuevo ciclo. 2.4. PRINCIPIOS BASICOS DE COMPRESION Durante la compresión mecánica de los gases: La presión del gas aumenta El volumen del gas se reduce La temperatura del gas se eleva 15 2.5. ESTRUCTURA DE LOS COMPRESORES Los elementos principales de los compresores son: a. Filtro de admisión: Evita el ingreso de partículas sólidas al interior del compresor y prolonga la vida útil del aceite y el cabezal. b. Motor eléctrico: Provee fuerza motriz para que trabaje el cabezal, el tamaño del motor está determinado por la potencia (Hp,KW) c. Elementos de transmisión: Transmisión por banda Poleas y Transmisión banda protección de banda El cabezal de compresor viene con una polea que además cumple la función de ventilador es importante verificar que la polea gire en sentido de la flecha marcada en el cuerpo de la misma para garantizar un adecuado enfriamiento de cabezal. d. Válvula CHECK : Evita que el aire comprimido que se encuentra en el tanque se regrese hacia el cabezal e. Manómetro: Permite medir la presión del aire comprimido contenido en el tanque f. Válvula de despresurización de la línea de descarga cuando el compresor se apaga, suele ser parte del presostato. g. Presostato: Permite apagar el compresor cuando se ha alcanzado la presión máxima, y prenderlo cuando ha bajado la presión mínima 2.6. TIPOS DE COMPRESORES Los tipos de compresores son los siguientes: 1) De embolo De pistón De diafragma 2) Rotativo Multicelular De tornillo helicoidal Roots 3) Turbocompresor Radial Axial 16 2.6.1. Compresores de embolo Los compresores más utilizados, son los de embolo, debido a su precio y a su flexibilidad de funcionamiento, es decir, permiten trabajar con caudales de diferentes magnitudes y con un amplio rango de relación de compresión. El funcionamiento de este tipo de compresores es muy parecido al de un motor de un automóvil. Compresores de pistón: Este es el tipo de compresor más difundido actualmente. Es apropiado para comprimir a baja, media o alta presión. Su campo de trabajo se extiende desde 1 bar. 17 Compresor de diafragma: Una membrana separa el embolo de la cámara de trabajo, el aire no entra en contacto con las piezas móviles. Por tanto en todo caso, el aire comprimido estará exento de aceite. 2.6.2. Compresores Rotativos Los compresores rotativos consiguen aumentar la presión del aire mediante el giro de un rotor. El aire se aspira cuando el rotor gira en un determinado sentido y después se comprime dentro de la cámara de compresión que se origina en el compresor. 18 Compresor rotativo multicelular: Un rotor excéntrico gira en el interior de un carácter cilíndrico provisto de ranuras de entrada y de salida. Las ventajas de ese compresor residen en sus dimensiones reducidas, su función silenciosa y su caudal prácticamente uniforme y sin sacudidas. Compresor de tornillo helicoidal: Los tornillos de tipo helicoidal engranan con sus perfiles y de este modo se logra reducir el espacio de que dispone el aire. Esta situación genera un aumento de la presión interna del aire y además por la rotación y el sentido de las hélices es impulsado hacia el extremo opuesto. 19 Compresor Roots: En estos compresores, el aire es llevado de un lado a otro sin que el volumen sea modificado. En el lado de impulsión, la estanqueidad se asegura mediante los bordes de los émbolos rotativos. 2.6.3. Turbocompresores Trabajan según el principio de la dinámica de los fluidos, y son muy apropiados para grandes para grandes caudales. Se fabrican de tipo axial y radial. El aire se pone en circulación por medio de una o varias ruedas de turbina. Compresor axial: El proceso de obtener un aumento de la energía de presión a la salida del compresor se logra de la siguiente manera. La rotación acelera el fluido en el sentido axial comunicándole de esta forma una gran cantidad de energía cinética a la salida del compresor y por la forma constructiva. 20 Compresor radial: En este caso, el aumento de presión del aire se obtiene utilizando el mismo principio anterior, con la diferencia de que en este caso el fluido es impulsado una o más veces en el sentido radial. 2.7. FACTORES QUE AFECTAN LA COMPRESION Temperatura: Altas temperaturas necesitan sistemas de refrigeración, los cuales la mayoría funciona con agua. Humedad relativa: La condensación del agua El agua perjudica al aceite y al aire producido. Tipo de gas: Hay que asegurarse de que no reaccione con el aceite. Presión: Vigilar las diferencias entre la presión de descarga y la presión de entrada. 2.8. RECOMENDACIONES DE BUEN USO DEL COMPRESOR Para asegurar una larga vida útil de compresor deben evitarse las condiciones de funcionamiento fuera de diseño que conducen a una descomposición térmica de los materiales utilizados en el compresor. Algunos materiales utilizados que afectan la vida útil de compresor son los siguientes: Gas Refrigerante, tipo de aceite y los materiales para el aislamiento del motor. 2.9. CONCLUSIÓN Se definió el funcionamiento del compresor, reconociendo sus principales componentes, comparando los distintos tipos de compresores, identificando algunos factores que afectan la compresión con el fin de aplicar este conocimiento el área de procesos. 21 REFERENCIAS BIBLIOGRÁFICAS Chejne Janna, Farid. Termodinámica Básica. Ed. Universidad Pontificia Bolivariana. Medellín 2000. Guía Práctica para la tecnología de los compresores. Heinz P. Bloch. Ed. McGraw Hill. México 1998. Montoya, Luis F. Didáctica de gases. Ed. Universidad Pontificia Bolivariana. Medellín 2000. NTC 2910: Pruebas de compresores para refrigeración. Icontec 2004. ELECTRÓNICAS http://www.sapiensman.com/neumatica/neumatica2.htm http://www.mundocompresor.com/frontend/mc/Diferentes-Tipos-De-Compresoresvn3776-vst27 22