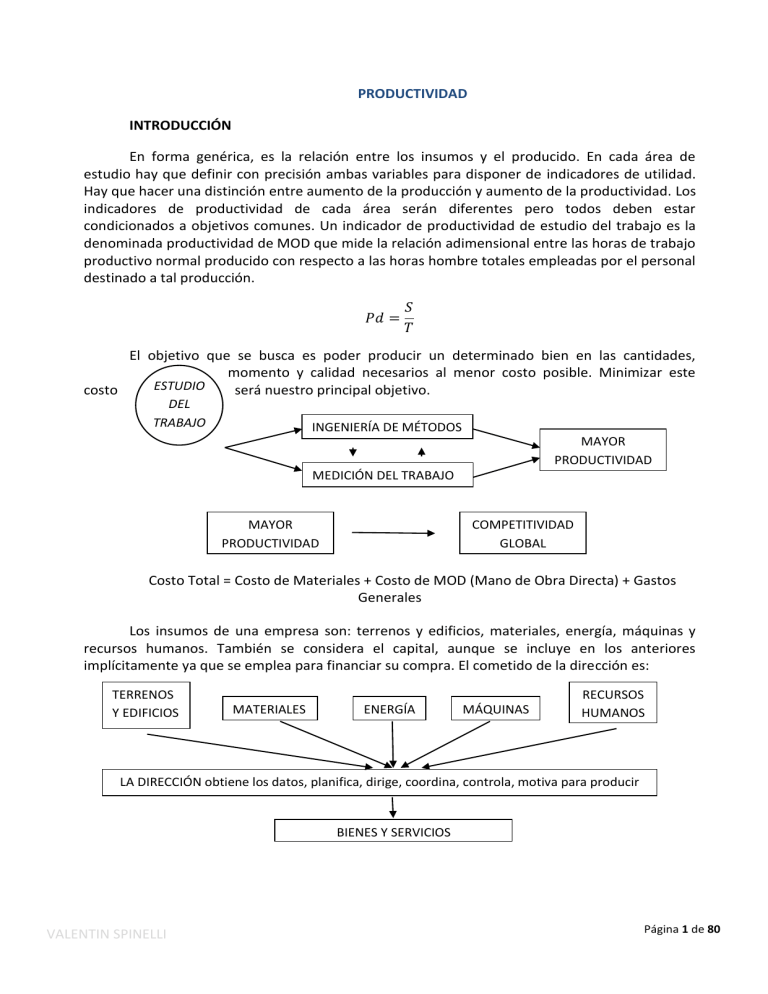

PRODUCTIVIDAD INTRODUCCIÓN En forma genérica, es la relación entre los insumos y el producido. En cada área de estudio hay que definir con precisión ambas variables para disponer de indicadores de utilidad. Hay que hacer una distinción entre aumento de la producción y aumento de la productividad. Los indicadores de productividad de cada área serán diferentes pero todos deben estar condicionados a objetivos comunes. Un indicador de productividad de estudio del trabajo es la denominada productividad de MOD que mide la relación adimensional entre las horas de trabajo productivo normal producido con respecto a las horas hombre totales empleadas por el personal destinado a tal producción. 𝑃𝑑 = 𝑆 𝑇 El objetivo que se busca es poder producir un determinado bien en las cantidades, momento y calidad necesarios al menor costo posible. Minimizar este ESTUDIO costo será nuestro principal objetivo. DEL TRABAJO INGENIERÍA DE MÉTODOS MAYOR PRODUCTIVIDAD MEDICIÓN DEL TRABAJO MAYOR PRODUCTIVIDAD COMPETITIVIDAD GLOBAL Costo Total = Costo de Materiales + Costo de MOD (Mano de Obra Directa) + Gastos Generales Los insumos de una empresa son: terrenos y edificios, materiales, energía, máquinas y recursos humanos. También se considera el capital, aunque se incluye en los anteriores implícitamente ya que se emplea para financiar su compra. El cometido de la dirección es: TERRENOS Y EDIFICIOS MATERIALES ENERGÍA MÁQUINAS RECURSOS HUMANOS LA DIRECCIÓN obtiene los datos, planifica, dirige, coordina, controla, motiva para producir BIENES Y SERVICIOS VALENTIN SPINELLI Página 1 de 80 ¡RECORDAR! Ante una mejora de métodos se produce un aumento de productividad. Las productividades del método actual y el mejorado PUEDEN COMPARARSE. Además, la utilización que se hace de los recursos agrupados determina la productividad de las empresas. En el pasado, la MOD representaba el 80% del costo total. Actualmente las empresas mayoritariamente son de capital intensivo cuyos costos de instalaciones productivas son en general muy elevados, con alta automatización y requiriendo un apoyo tecnológico de elevada especialización. Por lo tanto, el costo de MOD suele ser poco significativo frente a los gastos generales, por lo que reducir el costo de MOD no dará resultados significativos. Sin embargo, si bien los costos de MOD son no significativos, si es significativa la influencia que la MOD tiene en el aprovechamiento de las instalaciones productivas ya que incide en los gastos generales. Dentro de los diferentes rubros que integran los GG la amortización de las instalaciones productivas es preponderante. Si quiero producir más y no tengo capacidad puedo: - Agregar turnos u horas extras (aumento de MOD). - Tercerizar (aumento de Costo de Materiales). - Comprar maquinaria (aumento GG). A través del enfoque de un ingeniero industrial, se puede proponer producir más con la situación actual sin cambios (sin agregar máquinas y sin agregar empleados). Para esto se tiene que aumentar la capacidad de producción de esas máquinas. Entonces, para aumentar la capacidad de producción se trabajan 3 aspectos que son independientes pero que suman sus efectos en el objetivo: • Incrementar la proporción de tiempo de trabajo productivo, lo mediremos con indicador COBERTURA (C). • Incrementar la velocidad o ritmo al cual se efectúan los trabajos productivos, lo mediremos con la EFICIENCIA DE DESEMPEÑO (E). • Mejorar el método con que se efectúan los trabajos productivos, se mide con un índice de mejora de métodos IMM, el cual se calcula en función de los tiempos estándar de las operaciones productivas. La cobertura y la eficiencia de desempeño se combinan en un indicador conocido como Productividad de la MOD (Pd) y a través de ella medimos indirectamente la influencia en los costos totales a través del uso racional de la MOD. DEFINICIONES TRABAJOS PRODUCTIVOS: trabajos u operaciones repetitivas efectuados sobre una pieza o conjuntos integrantes del producto que se fabrica y comercializa y que modifica sus dimensiones, aspecto, propiedades físicas y químicas (torneado, agujereado, etc.). Es posible determinarles un tiempo fijo por pieza-operación. VALENTIN SPINELLI Página 2 de 80 TRABAJOS NO PRODUCTIVOS: aquellos que nos e encuadran en la definición anterior (transporte de materiales, maquinado de prueba, reprocesos, almacenaje, y trabajos no efectuados sobre la pieza integrante del producto, preparación de máquinas, limpieza, mantenimiento). No siempre se le puede asignar un tiempo fijo. OPERARIOS PRODUCTIVOS: aquellos operarios que, durante la jornada de trabajo, efectuaran una determinada cantidad de trabajos productivos y también no productivos. OPERARIOS NO PRODUCTIVOS: aquellos que no efectúan ninguna tarea productiva (asignados a tareas de mantenimiento inspección, limpieza, puesta a punto, almacenaje). MOD: tiempo empleado en efectuar operaciones productivas. Puede darse que para hacer un mismo trabajo, un operario, más o menos hábil o veloz, o empleando un método de trabajo diferente, podría emplear tiempos superiores o inferiores; por lo tanto, se tendrá diferentes MOD para efectuar la misma cantidad de trabajo. Surge así la necesidad del concepto de tiempo estándar. TIEMPO STANDARD: tiempo que necesita un operario calificado y entrenado, trabajando a ritmo normal y siguiendo un método preestablecido, para efectuar una determinada operación, incluyendo también el tiempo necesario para compensar fatiga y retrasos propios de trabajo. “Calificado” implica que sepa lo que hace; “Entrenado” significa que debe haber hecho la operación repetidas veces hasta haber automatizado el movimiento; a “Ritmo Normal” se entiende que la persona puede trabajar más o menos rápido; y el “método preestablecido” hace referencia a que haya un detalle de cada movimiento (receta). Como estas condiciones son difíciles de encontrar y ser medidas, se establece un método de trabajo, se entrena al operario y se registran los tiempos observados, aplicándoles un “factor de eficiencia” para convertirlo en tiempo normal (el que se observaría si se trabajara a ritmo normal o eficiencia 100%). Tiempo observado x factor de eficiencia = tiempo normal A este tiempo normal se le agregan suplementos o actores que contemplan la recuperación por fatiga y los tiempos para necesidades personales, como así también por retrasos propios del trabajo, llegando así al tiempo estándar. Tiempo normal x factores de fatiga, personales y retrasos = tiempo estándar De esta forma, al tener calculado para cada pieza-operación un tiempo estándar, cada vez que cada una de ellas es producida, se computa ese tiempo std. como MOD producida, sin tener en cuenta si en la realidad se empleó más o menos tiempo (las diferencias se consideran bajo otros rubros). EFICIENCIA: Relación entre el tiempo estándar producido (S) y el tiempo efectivo empleado (H). VALENTIN SPINELLI Página 3 de 80 𝐸= 𝑆 𝐻𝑠 𝑠𝑡𝑑 𝑝𝑟𝑜𝑑𝑢𝑐𝑖𝑑𝑎𝑠 = 𝐻 𝐻𝑠 𝑒𝑓𝑒𝑐𝑡𝑖𝑣𝑎𝑠 𝑒𝑚𝑝𝑙𝑒𝑎𝑑𝑎𝑠 𝑒𝑛 𝑜𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛𝑒𝑠 𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑖𝑣𝑎𝑠 COBERTURA: proporción del tiempo total de un operario productivo que fue empleada en efectuar trabajos productivos. 𝐶= 𝐻 𝐻𝑠 𝑒𝑛 𝑎𝑐𝑡𝑖𝑣𝑖𝑑𝑎𝑑𝑒𝑠 𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑖𝑣𝑎𝑠 = 𝑇 ℎ𝑜𝑟𝑎𝑠 𝑡𝑜𝑡𝑎𝑙𝑒𝑠 𝑑𝑒 𝑗𝑜𝑟𝑛𝑎𝑑𝑎 𝑙𝑎𝑏𝑜𝑟𝑎𝑙 0≤𝐶≤1 PRODUCTIVIDAD DE LA MOD (Pd) Es la relación entre la cantidad de trabajo productivo normal necesario para una determinada producción y la cantidad total de horas empleadas por los operarios productivos asignados a dicha producción. 𝑃𝑑 = 𝑃𝑑 = 𝐶𝑎𝑛𝑡𝑖𝑑𝑎𝑑 𝑑𝑒 𝑡𝑟𝑎𝑏𝑎𝑗𝑜 𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑖𝑣𝑜 𝑛𝑜𝑟𝑚𝑎𝑙 𝐻𝑠 ℎ𝑜𝑚𝑏𝑟𝑒 𝑡𝑜𝑡𝑎𝑙𝑒𝑠 𝑒𝑚𝑝𝑙𝑒𝑎𝑑𝑎𝑠 𝑝𝑜𝑟 𝑜𝑝𝑒𝑟𝑎𝑟𝑖𝑜𝑠 𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑖𝑣𝑜𝑠 𝐻𝑠 𝑠𝑡𝑑 𝑝𝑟𝑜𝑑𝑢𝑐𝑖𝑑𝑎𝑠 𝑆 ∑ 𝜎𝑖 ∗ 𝑁𝑖 𝑆 ∗ 𝐻 𝑆 𝐻 = = = = ∗ =𝐸∗𝐶 ∑ 𝑇𝑖 𝐻𝐻 𝑡𝑜𝑡𝑎𝑙𝑒𝑠 𝑑𝑒 𝑜𝑝𝑒𝑟𝑎𝑟𝑖𝑜𝑠 𝑝𝑟𝑜𝑑 𝑇 𝑇∗𝐻 𝐻 𝑇 HORAS TOTALES TRABAJADAS (T): Son las horas totales trabajadas por operarios productivos, tanto en tareas productivas como no productivas, durante el período en el cual se produjeron S hs std. No deben incluirse horas de almuerzo ya que en ese horario no se realiza ninguna actividad. Las horas totales trabajadas van a estar expresada en función de: - Dotación (D). Días (D) en los cuales la dotación efectúa la producción S. Horas de trabajo por turno (h) (sin incluir tiempo para comidas). Horas potenciales de trabajo (𝐻𝑃𝑂𝑇 = 𝐷 𝑥 𝑑 𝑥 ℎ). Total de horas de ausentismo de la dotación D en los ‘d’ días (HA). Total de horas extra de la dotación D en los ‘d’ días (HO). - Porcentaje promedio de ausentismo𝑖𝐴 = (𝐻 - porcentaje de horas extras 𝑖𝑂 = (𝐻 - Índice combinado 𝐼𝐶 = 1 + 𝐻𝐴 𝐻𝑂 (𝑖𝑂 −𝑖𝐴 ) 100 𝑃𝑂𝑇 𝑃𝑂𝑇 ) . 100. ) . 100. . Por lo tanto, se puede expresar la Pd como 𝑃𝑑 = ∑ 𝜎𝑖 ∗ 𝑁𝑖 𝑆 = 𝑇 𝐷 ∗ 𝑑 ∗ ℎ ∗ 𝐼𝐶 MEJORA DE LA PRODUCTIVIDAD o MEJORA DE LA COBERTURA: Para mejorar la cobertura, hay que disminuir los tiempos no productivos. Las actividades no productivas que pueden efectuar los operarios productivos son: VALENTIN SPINELLI Página 4 de 80 - Puesta a punto y desmontajes de operaciones en máquinas. - Reprocesos de piezas productivas. - Espera por descompostura de máquina. - Exceso de MOD por operación anormal. - Cambios de herramientas en la máquina. - Maquinado de prueba. - Atención en enfermería. - Movimiento de materiales. - Capacitación. - Falta de energía. - Reuniones. - Inspección 100% en un lote. - Tiempos muertos. Primero hay que valorar la incidencia porcentual de cada una de ellas. Aplico Pareto para encontrar aquellas pocas tareas no productivas que representan el mayor porcentaje de dichas tareas; busco las causas y actúo sobre las mismas. Otra modalidad que da buenos resultados es la creación de Grupos de productividad dentro de un programa de mejora de productividad que establezca la empresa. o MEJORA DE LA EFICIENCIA: La eficiencia se verá influenciada por: - Ritmo de trabajo del operario. - Tipo de operación. - Proporción de descansos y necesidades personales que se tome. - Eventuales variaciones del método. - Proporción de contingencias. - Posibles errores en el valor de tiempo estándar o conteo de piezas producidas. - Nivel de entrenamiento del operario. Si la empresa mantiene la gestión de producción con buena organización y controles, puede decirse que la eficiencia depende de los 2 primeros factores principalmente. Para mejorar la eficiencia se debe capacitar, supervisar, controlar más, mejorar el tiempo de trabajo, etc. ÍNDICE DE MEJORA DE MÉTODOS (IMM) El IMM mide las variaciones producidas por los cambios de método (basado en los tiempos std de las operaciones productivas). 𝐼𝑀𝑀 = Tiempo Std. del Método Anterior 𝜎𝐴 = Tiempo Std. del Método Mejorado 𝜎𝑀 La mejora supone en este caso disminución de tiempo std, es decir 𝜎𝐴 > 𝜎𝑀 CARGA DE MÁQUINAS Cantidad de trabajo productivo que deberá producir cada máquina, o centro de máquinas, para poder cumplir un programa de producción en un cierto periodo. Una máquina puede ser VALENTIN SPINELLI Página 5 de 80 usada para procesar distintos componentes. De las hojas de ruta de cada producto podemos obtener la carga de máquina expresada en horas std requeridas. Habrá que comprobar para cada máquina las horas disponibles para poder producir las hs std requeridas (estratifico las 𝜎𝑚𝑗 de las hojas de ruta). Para que pueda cumplirse la producción deberá cumplirse en cada centro de máquina que Hrs totales Requeridas ≤ Hrs Totales disponibles. ∑ 𝜎𝑚𝑗 𝑥 𝑁𝑗 ≤ (∑ ℎ𝑖 ) 𝑥 𝑑 𝑥 𝐼𝑐𝑥 𝑃𝑚 𝒊 𝑖 Donde j cada operación de las pieza que se procesa en la máquina. σm tiempo std de máquina de cada operación j. Tiempo std que la maquina estará ocupada para completar una pieza. En los casos en que la operación se procese con 1 hombre en 1 maquina coincide con el tiempo std de la operación que el operario requiere para completar una unidad. N cantidad de unidades de cada pieza que de acuerdo al programa se deben producir en el periodo. hi horas de trabajo por turno. d cantidad de días laborales del periodo de producción del programa. Ic índice combinado de ausentismo y horas extra. Pm productividad de máquina (similar a Pd pero desde el punto de vista de la máquina y no del operario). Depende de la máquina y del operario que la opera. Si el operario está siempre en esa máquina, Pm = Pd. ∑i σmj x Nj es la carga de máquina, es decir, las horas necesarias de operación de la máquina. Si este valor es mayor a (∑i hi ) x d x Ic x Pm, se produce un cuello de botella. INCREMENTO DE LA CAPACIDAD DE PRODUCCIÓN (ICP) A medida que se requiere producir mayor cantidad de productos, la carga de máquina aumenta y algunas llegan al límite máximo de capacidad en condiciones normales (cuellos de botella) y limitan la producción. Para solucionar los cuellos de botella se pueden llevar a cabo las siguientes acciones: - Trabajar horas extras. - Agregar turnos. - Adquirir nuevas máquinas. - Tercerizar. - VALENTIN SPINELLI Página 6 de 80 En todos los casos aumenta el costo de producción. Analizando la máquina que limita la producción y aplicando mejoras de cobertura, eficiencia, y en los métodos podemos revertir la situación. Si no se está en el cuello de botella, para aumentar N, además de hacer horas extras y agregar turnos, se puede mejorar el método de trabajo y/o aumentar la dotación. El ICP cuantifica el incremento de producción obtenible 𝐸𝑀 𝐶𝑀 𝐸𝑀 𝐶𝑀 𝜎𝐴 𝑥 𝑥 𝐼𝑀𝑀 = 𝑥 𝑥 𝐸𝑖 𝐶𝑖 𝐸𝑖 𝐶𝑖 𝜎𝑀 𝐼𝐶𝑃 = CONSIDERACIONES FINALES Para verificar la conveniencia o no de alguna medida se utilizan los índices PAC y IOI. El PAC es el período de amortización del capital, mientras que IOI es el interés obtenido de la inversión. 𝑃𝐴𝐶 = 𝐼𝑛𝑣𝑒𝑟𝑠𝑖ó𝑛 𝐴ℎ𝑜𝑟𝑟𝑜 𝑜 𝐺𝑎𝑛𝑎𝑛𝑐𝑖𝑎 𝐼𝑂𝐼 = 𝐴ℎ𝑜𝑟𝑟𝑜 𝑜 𝐺𝑎𝑛𝑎𝑛𝑐𝑖𝑎 𝐼𝑛𝑣𝑒𝑟𝑠𝑖ó𝑛 Para tomar la decisión: Si conozco la vida útil, para que sea conveniente la medida, VIDA ÚTIL > PAC. Si no conozco la vida útil, se adopta como 3 años. Si IOI < 1/3 no conviene, caso contrario, si es conveniente. MÉTODOS, ESTÁNDARES Y DISEÑO DEL TRABAJO IMPORTANCIA DE LA PRODUCTIVIDAD Es importante considerar, desde el punto de vista económico y práctico, ciertos cambios que continuamente se llevan a cabo en los ambientes industrial y de negocios. Dichos cambios incluyen la globalización del mercado y de la manufactura, el crecimiento del sector de servicios, el uso de computadoras en todas las operaciones de la empresa, entre otros. La única forma en que un negocio o empresa pueda crecer e incrementar sus ganancias es mediante el aumento de su productividad. La mejora de la productividad se refiere al aumento en la cantidad de producción por hora de trabajo invertida. Las herramientas fundamentales que generan una mejora en la productividad incluyen métodos, estudio de tiempos estándares (medición del trabajo) y el diseño del trabajo. No solo en el área de producción deben aplicarse estas herramientas sino que también en todos los aspectos de una industria o negocio (ventas, finanzas, costos, ingeniería, mantenimiento, administración). CONTENIDO DEL TRABAJO El contenido del trabajo es el tiempo mínimo irreductible que se necesita teóricamente para obtener una unidad de producción. A éste se le suman distintos elementos, por lo tanto, el VALENTIN SPINELLI Página 7 de 80 contenido TOTAL del trabajo está compuesto por un tiempo productivo y otro improductivo, que debe ser eliminado. A continuación se muestra el desglose del contenido del trabajo, y cómo reducir el tiempo improductivo mediante las técnicas de dirección. VALENTIN SPINELLI Página 8 de 80 ALCANCES DE LOS MÉTODOS Y ESTÁNDARES La ingeniería de métodos incluye el diseño, la creación y la selección de los mejores métodos de fabricación, procesos, herramientas, equipos y habilidades para manufacturar un producto con base en las especificaciones desarrolladas por el área de ingeniería del producto. Cuando el mejor método coincide con las mejores habilidades disponibles, se presenta una relación trabajador-máquina eficiente. Una vez que se ha establecido el método en su totalidad, se debe determinar un tiempo estándar para fabricar el producto. Además, existe la responsabilidad de observar que los estándares predeterminados sean cumplidos, los trabajadores sean compensados de manera adecuada de acuerdo con su producción, habilidades, responsabilidades y experiencia y que los trabajadores experimenten un sentimiento de satisfacción por el trabajo que realizan. El procedimiento completo incluye la definición del problema; dividir el trabajo en operaciones; analizar cada operación para poder determinar los procedimientos de fabricación más económicos para la cantidad que se desee producir, considerando la seguridad del operario y su interés en el trabajo; aplicando valores de tiempo apropiados; y posteriormente dando VALENTIN SPINELLI Página 9 de 80 seguimiento al proceso con el fin de garantizar que el método prescrito se haya puesto en operación. MAXIMAS PARA LA MEJORA DE MÉTODOS - Transformar operaciones de servicio con máquina parada (C1) a operaciones de servicio con máquina operando (C2). Suprimir movimientos innecesarios. Reducir distancias de movimientos dentro del puesto de trabajo. Los objetivos para lograr un método mejorado son: - Eliminar las tareas que no agregan valor. Minimizar movimientos. Minimizar traslados. Reducir la fatiga física y/o mental del operario. Simplificar la secuencia del proceso. MEJORA E MEJORA LAS CONDICIONES DE TRABAJO MEJORA C ELIMINA MOVIMIENTOS INNECESARIOS MEJORA DE MÉTODOS INGENIERÍA DE MÉTODOS Un MÉTODO es un modo ordenado y sistemático de producidor para llegar a un resultado o fin determinado. Mejorar un método implica que el tiempo estándar mejorado sea menor que le tiempo estándar actual (condición necesaria) pero también implica mejorar las condiciones de trabajo del operario, reducir la fatiga física, la monotonía mental, mejorar las condiciones ambientales y mejorar el herramental. La ingeniería de métodos es una técnica para aumentar la producción por unidad de tiempo o reducir el costo por unidad de producción, es decir, aumentar la productividad. Sin embargo, en nuestro caso, la ingeniería de métodos implica el análisis en dos tiempos diferentes durante la historia de un producto. Primero, el ingeniero de métodos es responsable del diseño y desarrollo de varios centros de trabajo donde el producto sea fabricado. Segundo, ese ingeniero debe estudiar continuamente estos centros de trabajo con el fin de encontrar una mejor forma de fabricar el producto y/o mejorar su calidad. Este segundo análisis se conoce como reingeniería corporativa. A medida que el estudio de métodos sea aplicado a detalle durante las etapas de planeación, menor será la necesidad de realizar estudios de métodos adicionales durante la vida del producto. La ingeniería de métodos implica la utilización de la capacidad tecnológica, por tal motivo, las mejoras en la productividad nunca terminan. Es por esto, que la investigación y desarrollo que lleva a una nueva tecnología es fundamental en la ingeniera de métodos. VALENTIN SPINELLI Página 10 de 80 Los ingenieros de métodos utilizan un procedimiento sistemático para desarrollar un centro de trabajo, fabricar un producto y ofrecer un servicio. Seleccione el proyecto: proyectos de productos nuevos o productos ya existentes que tienen altos costos de manufactura y bajas ganancias o problemas para conservar la calidad y, de este modo, ser poco competitivos VALENTIN SPINELLI Página 11 de 80 Obtenga y presente los datos: Mediante diagramas y especificaciones, cantidades requeridas, requerimientos de entrega y proyecciones de la vida anticipada del producto o servicio. Analice los datos: Usar métodos de análisis como análisis de la operación, diseño de la parte, manejo de materiales, tolerancias y especificaciones, entre otros, para decidir que alternativa dará como resultado el mejor producto o servicio Desarrolle el método ideal: seleccionar el mejor procedimiento para cada operación, inspección y transporte considerando las diversas restricciones que se tienen (productividad, ergonomía, salud y seguridad) Presente e implemente el método: explicar el método en detalle a las personas responsables de sus operación y mantenimiento Desarrolle un análisis del trabajo: llevar a cabo un análisis del trabajo del método instalado con el fin de asegurar que los operario sean seleccionados, entrenados y correctamente compensados Establezca estándares de tiempo: determine un estándar justo y equitativo para el método instalado Dele seguimiento al método: auditar el método instalado periódicamente con el fin de determinar si se están alcanzando los niveles de productividad y calidad planeados, si los costos se proyectaron correctamente y si se pueden hacer mejoras adicionales. En resumen, la ingeniería de métodos es el análisis sistemático a fondeo de todas las operaciones directas e indirectas con el fin de implementar mejoras que permitan que le trabajo se desarrolle más fácilmente, términos de salud y seguridad del trabajador , y permite que éste se realice en menos tiempo con una menor inversión por unidad. DISEÑO DEL TRABAJO Como parte del desarrollo o del mantenimiento del nuevo método, los principios de diseño del trabajo deben tenerse en cuenta con el fin de adatar la tarea y la estación de trabajo ergonómicamente al operario humano, para así disminuir los altos costo de compensación medica de los mismos debido a las lesiones musculo-esqueléticas relacionadas con el trabajo repetitivo. Es por esto que, el nuevo método, además de ser más productivo, debe ser más seguro y libre de riesgos para el operario. ESTÁNDARES Los estándares son el resultado final del estudio de tiempos o de la medición del trabajo. Esta técnica establece un estándar de tiempo permitido para llevar a cabo una determinada tarea, con base en las mediciones del contenido de trabajo del método prescrito, con la debida consideración de la fatiga y retardos inevitables del personal. Los expertos en el estudio de tiempos utilizan varias técnicas para establecer un estándar: estudio cronometrado del tiempo, recolección computarizada de datos, daros estándares, sistemas de tiempos predeterminados, muestreo del trabajo y pronósticos con base en daros históricos. Cada técnica es aplicable en ciertas condiciones. OBJETIVOS DE LOS MÉTODOS, ESTÁNDARES Y DISEÑO DEL TRABAJO VALENTIN SPINELLI Página 12 de 80 Los objetivos principales de los métodos, estándares y diseño del trabajo son incrementar la productividad y la confiabilidad en la seguridad del producto, y reducir los costos unitarios, lo cual permite que se produzcan bienes y servicios de calidad para más gente. Los corolarios que se desprender de los objetivos principales son: - Minimizar el tiempo requerido para llevar a cabo tareas. - Mejorar de manera continua la calidad y confiabilidad de productos y servicios. - Conservar recursos y minimizar costos mediante la especificación de los materiales directos e indirectos más apropiados para la producción de bienes y servicios. - Considerar los costos y la disponibilidad de energía eléctrica. - Maximizar la seguridad, salud y bienestar de todos los operarios. - Producir con interés creciente por proteger el medio ambiente. - Aplicar un programa de administración del personal que dé como resultado más interés por el trabajo y satisfacción de cada uno de los empelados. HERRAMIENTAS PARA LA SOLUCIÓN DE PROBLEMAS Un buen programa de ingeniería de métodos sigue un proceso en forma ordenada, comenzando con la selección del proyecto y finalizando con la implantación de éste. El primero, y quizás el paso crucial tanto para el diseño de un nuevo centro de trabajo como para la mejora de una operación existente es la identificación del problema de una manera clara y lógica. Para la solución de éstos problemas, el ingeniero de métodos utiliza una gran variedad de herramientas y cada una de ellas tiene aplicaciones específicas. Las primeras cinco herramientas se utilizan fundamentalmente en la primera etapa del análisis de métodos, seleccionar el proyecto. Por lo general, la selección del proyecto se basa en tres consideraciones: económica (probablemente la más importante), técnica y humana. Las consideraciones económicas pueden involucrar nuevos productos para los cuales no se han implementado estándares o productos existentes que tienen un elevado costo de manufactura. Los problemas podrían ser grandes cantidades de desperdicio o retrabajos, excesivo manejo de materiales o simplemente operaciones de “cuello de botella”. Las consideraciones técnicas pueden incluir técnicas de procesamiento que necesiten ser mejoradas, problemas de control de calidad debidos al método o problemas de funcionamiento del producto comparado con el de la competencia. Por último, las consideraciones humanas involucran trabajos altamente repetitivos que tengan como consecuencia lesiones en los músculos o en los huesos relacionados con el trabajo, un elevado índice de accidentes, tareas con excesiva fatiga o tareas acerca de las cuales los trabajadores se quejen constantemente. El análisis de Pareto y los diagramas de pescado se utilizan para seleccionar una operación crítica y para identificar las causas raíz y los factores que contribuyen a generar el problema. Los diagramas de Gantt y Pert son herramientas de programación de proyectos. El diagrama de Gantt solo proporciona un panorama claro, mientras que os diagrama de Pert cuantifican las interacciones entre las diferentes actividades. La guía para el análisis trabajo-sitio de trabajo se utiliza fundamentalmente en un recorrido físico para identificar los factores clave relacionados con el trabajo, la tarea, el ambiente y la administración que pueden provocar problemas potenciales. VALENTIN SPINELLI Página 13 de 80 Las siguientes cinco herramientas se utilizan para mantener un registro del método en cuestión, constituyen el segundo paso del análisis de métodos, obtener y presentar los datos. La información pertinente de los hechos (cantidad de producción, programación de entregas, tiempos operativos, instalaciones, capacidades de maquinas, materiales) pueden tener un efecto importante en la solución del problema, y dicha información necesita ser registrada. Los datos también se utilizan en el tercer paso del análisis de métodos, análisis de datos. El diagrama de procesos de operación proporciona un buen panorama de las relaciones entre las diferentes operaciones e inspecciones en ensamblados que involucran varios componentes. El diagrama de flujo del proceso proporciona mas detalles para el análisis de las operaciones de manufactura, para encontrar costos ocultos o indirectos, tales como el tiempo de retardo, costos de almacenamiento y costos relacionados con el manejo de materiales. El diagrama de flujo recorrido representa un complemento útil para el diagrama de flujo del proceso en el desarrollo de las configuraciones de la planta. Los diagramas de procesos hombre-máquina y de grupo muestran las maquinas o equipos en conjunto con el operario u operarios, y se utilizan en el análisis del tiempo ocioso del operario y del tiempo ociosos de la máquina. Las tres últimas herramientas son muy útiles como un procedimiento cuantitativo en el cuarto paso del análisis de métodos, desarrollo del método ideal. Una vez que se han presentado los datos de una manera clara y precisa, se examinan de forma crítica, de tal forma que se pueda definir e instalar el método más práctico, económico y eficiente. Se utilizan cálculos de servicios sincrónicos y aleatorios, como técnica de balanceo de líneas para desarrollar operaciones más eficientes a través de métodos cuantitativos. Estas 13 herramientas son muy importantes para los analistas de métodos. Los diagramas representan ayudas descriptivas y de comunicación muy valiosas para comprender un proceso y sus actividades asociadas. Su correcto uso puede ayudar a presentar y resolver el problema y en la venta e instalación de la solución. HERRAMIENTAS EXPLORATORIAS ANÁLISIS DE PARETO En el análisis de Pareto, los artículos de interés son identificados y medidos con una misma escala y luego se ordenan en orden descendente, como una distribución acumulativa. Por lo general, 20% de los artículos evaluados representan 80% o más de la actividad total; como consecuencia, esta técnica, a menudo, se conoce como la regla 80-20. Conceptualmente, el analista de métodos concentra el mayor esfuerzo sólo en algunos pocos trabajos que generan la mayor parte de los problemas. VALENTIN SPINELLI Página 14 de 80 DIAGRAMAS DE PESCADO El método de los diagramas de pescado o diagramas de causa-efecto consiste en definir la ocurrencia de un evento o problema no deseable (el efecto) como la ¨cabeza del pescado¨ y, después, identificar los factores que contribuyen a su conformación (las causas) como las ¨espinas del pescado¨ unidas a la columna vertebral y a la cabeza del pescado. Por lo general, las principales causas se subdividen en cinco o seis categorías principales (humanas, de las máquinas, de los métodos, de los materiales, del medio ambiente, administrativas), cada una de las cuales se subdividen en subcausas. El proceso continua hasta que se detecten todas las causas posibles. Después, los factores se analizan de manera crítica en términos de su probable contribución a todo el problema. Es posible que este proceso también tienda a identificar soluciones potenciales. DIAGRAMAS DE GANTT El diagrama de Gantt muestra anticipadamente de una manera simple las fechas de terminación de las diferentes actividades del proyecto en forma de barras graficadas con respecto al tiempo. Los tiempos reales de terminación se muestran mediante barras sombreadas. Si se dibuja una línea vertical en una fecha determinada, se podrá determinar qué componentes del proyecto están retrasadas o adelantadas. El diagrama de Gantt obliga al administrador del proyecto a desarrollar un plan con antelación y proporcionar un vistazo rápido del avance del proyecto en un momento dado. Este diagrama también puede usarse para organizar la secuencia de las actividades de las máquinas en planta, en los cuales se incluye actividades de reparación y mantenimiento marcando el período en el que éstas se llevaran a cabo. VALENTIN SPINELLI Página 15 de 80 DIAGRAMAS DE PERT Un diagrama de Pert o también conocido como diagrama de red o método de la ruta crítica es una herramienta de planeación y control que retrata de manera gráfica la forma óptima de obtener un objetivo predeterminado, generalmente en términos de tiempo. Normalmente, los analistas de métodos usan este diagrama para mejorar la programación mediante la reducción de los costos y la satisfacción del cliente. En un diagrama de Pert, los eventos (representados mediante nodos) son posiciones en el tiempo que muestran el comienzo y término de una operación particular o grupo de operaciones. Cada operación o grupo de operaciones que se llevan a cabo en un departamento se definen como una actividad y se llaman arcos. Cada arco tiene un número asociado que representa el tiempo necesario para llevar a cabo la actividad. Las actividades que no consumen tiempo no costo, pero que sin embargo son necesarias para conservar una secuencia correcta, se llaman actividades supuestas y se muestran con líneas punteadas. El tiempo mínimo necesario para llevar a cabo todo el proyecto corresponde a la trayectoria más larga desde el nodo inicial hasta el nodo final. Este tiempo mínimo está representado por la ruta crítica. Las actividades que no se encuentren a lo largo de la ruta crítica tienen cierta flexibilidad temporal. Dicha flexibilidad, o libertad, se conoce como flotación y se define como la cantidad de tiempo que una actividad no critica puede extenderse sin retrasar la fecha de término del proyecto. Por lo tanto, cuando la intención es reducir el tiempo de terminación del proyecto, llamado ruptura, es mejor concentrarse en las actividades que se encuentran en la ruta crítica que en las que se encuentran en otras rutas. VALENTIN SPINELLI Página 16 de 80 GUÍA PARA EL ANÁLISIS DE TRABAJO-SITIO DE TRABAJO La guía para el análisis de trabajo-sitio de trabajo identifica los problemas dentro de un área, departamento o sitio de trabajo en particular. Ates de recabar datos cuantitativos, el analista primero debe recorrer el área y observar al trabajador, a la tarea, al lugar de trabajo y al ambiente laboral. Además, debe identificar cualquier factor administrativo que pueda afectar el comportamiento o desempeño del trabajador. Todos estos factores proporcionan una perspectiva general de la situación y sirven como guía al análisis en el uso de otras herramientas más cuantitativas ara recabar y analizar los datos. HERRAMIENTAS DE REGISTRO Y ANÁLISIS GRÁFICA DEL PROCESO OPERATIVO La grafica del proceso operativo muestra la secuencia cronológica de todas las operaciones, inspecciones, tiempos permitidos y materiales que se utilizan en un proceso de manufactura o de negocios, desde la llegada de la materia prima hasta el empaquetado del producto terminado. Se utilizan dos símbolos para construir la grafica: un pequeño círculo representa una operación y un pequeño cuadrado representa una inspección. Algunos analistas prefieren describir solo las operaciones, por lo que al resultado lo llaman grafica de la descripción del proceso. Las líneas verticales indican el flujo general del proceso a medida que se realiza el trabajo, mientras que las líneas horizontales que alimentan a la líneas verticales indican materiales, ya sea comprados o elaborados durante el proceso. Los materiales que son desensamblados o extraídos se representan mediante líneas horizontales de materiales y se dibujan del lado derecho de la línea de flujo vertical, mientras que los materiales de ensamblado VALENTIN SPINELLI Página 17 de 80 se muestran mediante líneas horizontales dibujadas a la izquierda de la línea vertical. Los valores de tiempo, basados en estimaciones o en mediciones reales, pueden asignarse a cada operación o inspección. El diagrama de proceso operativo ayuda a los analistas a visualizar el método en curso, con todos sus detalles, de tal forma que se pueden identificar nuevos y mejores procedimientos. Este diagrama muestra a los analistas qué efecto tendrá un cambio en una determinada operación en las operaciones precedentes y subsecuentes. Además, puesto que cada etapa se muestra en su secuencia cronológica apropiada, el diagrama en si mismo constituye una distribución ideal de la planta. En consecuencia, los analistas de métodos consideran esta herramienta muy útil para desarrollar nuevas distribuciones y mejorar las existentes. DIAGRAMA DE FLUJO DE PROCESO En general, le diagrama de flujo del proceso canta con mucho mayor detalle que el diagrama del proceso operativo. Por lo tanto, no se aplica generalmente a todos los ensambles, sino que a cada componente de un ensamble. El diagrama de flujo del proceso es útil para registrar los costos ocultos no productivos como por ejemplo las distancias recorridas, los retrasos y los almacenamientos temporales. Una vez que estos periodos no productivos se identifican, los analistas pueden tomar medidas para minimizarlos y, por ende, reducir sus costos. Además de registrar operaciones e inspecciones, estos diagramas muestran los retrasos de movimientos y almacenamiento a los que se expone un artículo a medida que recorre la planta. La simbología que se agrega es: una flecha para los transportes, una letra D para retraso (espera) y un triangulo que representa almacenaje. VALENTIN SPINELLI Página 18 de 80 Actualmente se usan dos tipos de diagrama de flujo: el diagrama de flujo de productos o materiales y el de personas u operarios. El primero proporciona los detalles de los eventos que involucran un producto o material, mientras que el segundo muestra a detalle cómo lleva a cabo una persona una secuencia de operaciones. El analista debe describir cada evento del proceso e indicar los tiempos asignados para los procesos o retrasos y las distancias de transporte. Después debe conectar los símbolos consecutivos con una línea vertical. Esta herramienta facilita la eliminación o reducción de los costos ocultos de un componente. Puesto que muestra claramente todo los transportes, retrasos y almacenamientos, la información que ofrece puede dar como consecuencia una reducción en la cantidad y duración de estos elementos. Asimismo, puesto que las distancias se encuentran registradas, este diagrama es valioso para mostrar cómo puede mejorarse la distribución de una planta. DIAGRAMA DE FLUJO ORECORRIDO A pesar de que el diagrama de flujo del proceso proporciona la mayor parte de la información relacionada con un proceso de manufactura, no muestra un plan pictórico del flujo de trabajo, lo cual, muchas veces es necesario para desarrollar un nuevo método. Por ejemplo, antes de que se pueda reducir un transporte, se necesita observar o visualizar donde hay suficiente espacio para construir una instalación de manera que la distancia de trasporte se pueda acortar. La mejor manera de proporcionar esta información es conseguir un diagrama de las aéreas de la planta involucradas y después bosquejar las líneas de flujo, es decir, indicar el VALENTIN SPINELLI Página 19 de 80 movimiento del material de una actividad a la otra. El diagrama de flujo o recorrido es una representación grafica de la distribución de los pisos y edificios que muestra la ubicación de todas las actividades en el diagrama de flujo del proceso. Cuando los analistas elaboran un diagrama de flujo o recorrido, identifican cada actividad mediante símbolos y números correspondientes a los que aparecen en el diagrama de flujo del proceso. El diagrama de recorrido representa un complemento útil del diagrama de flujo de procesos debido a que indica el camino hacia atrás y las aéreas posibles de congestión de tráfico y facilita el desarrollo de una configuración ideal de la planta. DIAGRAMA DE PROCESOS HOMBRE-MÁQUINA El diagrama de procesos hombre-máquina se utiliza para estudiar, analizar y mejorar una estación de trabajo a la vez. El diagrama muestra la relación de tiempo exacta entre el ciclo de trabajo de la persona y el ciclo de operación de la maquina. Estos hechos pueden conducir a una utilización más completa del tiempo del trabajador y de la maquina así como obtener un mejor balance del ciclo de trabajo. Muchas maquinas herramientas son totalmente automáticas o semiautomáticas. Con este tipo de equipos, el operador muy a menudo está desocupado en una parte del ciclo. La utilización de este tiempo ocioso puede incrementar las ganancias del operario y mejorar la eficiencia de la producción. La práctica de hacer que un operario comande más de una maquina se conoce como acoplamiento de maquinas. Estos diagramas deben dibujarse siempre a escala para estar de acuerdo con una unidad e tiempo tal que el diagrama pueda distribuirse adecuadamente. El lado izquierdo del diagrama muestra las operaciones y el tiempo para el operario, mientras que el lado derecho muestra el VALENTIN SPINELLI Página 20 de 80 tiempo por trabajado y el tiempo ocioso de la maquina o maquinas. Una línea continua que se dibuja verticalmente representa el tiempo del trabajo del operario. Un corte en la línea de trabajo-tiempo vertical significa tiempo ocioso. De la misma manera, una línea vertical continua por debajo de cada encabezado de maquina indica el tiempo de operación de la maquina y un corte en la línea vertical de la maquina señala el tiempo ocioso de ésta. Una línea punteada por debajo de la columna maquina indica el tiempo de carga y descarga de la maquina, durante el cual la maquina no está ociosos ni en operación. La parte inferior del diagrama muestra el tiempo de trabajo total y el tiempo ocioso del trabajador así como el tiempo de trabajo total y el tiempo ocioso de cada máquina. El tiempo productivo mas el tiempo ocioso del trabajador debe ser igual al tiempo productivo más el tiempo ocioso de cada máquina con la que él opera. Es necesario contar con valores elementales de tiempo precisos antes de construir el diagrama. Dichos valores deben representar tiempos estándares que incluyan una tolerancia aceptable para la fatiga, retrasos inevitables y retardos del personal. El diagrama de hombre-máquina terminado muestra claramente las aéreas en las que ocurre el tiempo ocioso de máquina y el tiempo ociosos del trabajador. Por lo general, estas aéreas son un buen lugar para comenzar a llevar a cabo mejoras. Sin embargo, el analista también debe comparar el costo de la maquina ociosa con el del trabajador ocioso. DIAGRAMA DE PROCESOS DE GRUPO El diagrama de procesos de grupo es, en un sentido, una adaptación del diagrama hombre-máquina. El diagrama de procesos hombre-máquina determina el número de máquinas más económico que un trabajador puede operar. Sin embargo, varios procesos e instalaciones VALENTIN SPINELLI Página 21 de 80 son de tal magnitud que en lugar de que un solo trabajador opera varias maquinas, en necesaria la participación de varios trabajadores para operar una sola maquina de manera eficiente. El diagrama de procesos de grupo muestra la relacione exacta entre los ciclos ociosos y operativos de la maquina y los tiempos ociosos y operáticos por ciclo de los trabajadores que opera dicha maquina. Este diagrama revela la posibilidades de mejora mediante la reducción de los tiempos ociosos tanto para la maquina como para el operario. HERRAMIENTAS CUANTITATIVAS: RELACIONES ENTRE EL OPERADOR Y LA MÁQUINA A pesar de que el diagrama de procesos hombre-máquina puede ilustrar el número de equipo que puede asignarse a un operario, a veces dicho número puede calcularse en mucho menor tiempo a través del desarrollo de un modelo matemático. La relación entre el operario y la maquina es, en general de uno de estos tres tipos: servicio sincrónico, servicio totalmente aleatorio o una combinación de servicio sincrónico y aleatorio. SERVICIO SINCRÓNICO: La asignación de más de una máquina a un operario casi siempre resulta en el caso ideal, donde tanto el operario como la maquina están ocupados durante todo el ciclo. Dichos casos se conocen como servicio sincrónico SERVICIO ALEATORIO: Las situaciones de servicio totalmente aleatorio sin aquellos en los que no se conoce cuando se debe proporcionar servicio o cuando tiempo dura el servicio a un equipo. Por lo general, los valores promedio se conocen o pueden ser determinados. Con dichos promedios, las leyes de probabilidad pueden proporcionar una herramienta útil para determinar el número de maquinas que se debe asignar a un solo operario. RELACIONES COMPLEJAS: Las combinaciones de servicio sincrónico y aleatorio son quizás el tipo más común de relación entre operario y maquina. En este caso, el tiempo de servicios es relativamente constante, a pesar de que las maquinas son operadas de manera VALENTIN SPINELLI Página 22 de 80 aleatoria. Además, se supone que el tiempo entre fallas tener una distribución particular. A medida que el número de maquinas aumenta y la relación entre el operador y la máquina se hace más compleja, la interferencia con la maquina y, como consecuencia, el tiempo de retardo, aumentan. BALANCEO DE LINEA El problema de determinar el número idea de operadores que se deben asignar a una línea de producción es análogo al que se presenta cuando se desea calcular el número de operarios que se deben asignar a una estación de trabajo; el diagrama de procesos de grupo resuelve ambos problemas. Quizá la situación de balanceo de línea más elemental, que se encuentra muy a menudo, es uno en el que varios operadores, cada uno de los cuales lleva a cabo operaciones consecutivas, trabajan como si fueran uno solo. ANÁLISIS DE OPERACIONES El análisis de operaciones es la tercera etapa del análisis del método. En ella se lleva a cabo el análisis y se cristalizan los diferentes componentes del método propuesto. El análisis debe revisar cada operación e inspección que se presenta gráficamente en los diagramas de operaciones y realizar una serie de preguntas: ¿por qué es necesaria esta operación?, ¿por qué esta operación se hace de esta manera?, ¿por qué las tolerancias son tan estrechas?, ¿por qué se usa ese material?, ¿por qué la operación es hecha por ese operador?, ¿cómo puede llevarse a cabo esta operación de otra forma?, ¿donde se puede hacer con más calidad o a menos costo?, entre otras. La respuesta a estas preguntas ayuda a iniciar la eliminación, combinación y simplificación de las operaciones. En conclusión, los 10 puntos que forman parte del análisis de operaciones y que deben tenerse en cuenta para mejorar el método de fabricación son: 1) Finalidad de la operación 2) Diseño de las partes 3) Tolerancias y especificaciones 4) Material 5) Secuencia y proceso de fabricación 6) Puesta a punto 7) Herramientas 8) Manejo de materiales 9) Distribución en planta 10) Diseño del trabajo (economía de movimiento y ergonomía) FINALIDAD DE LA OPERACION Consiste en tratar de ver si existe alguna forma de obtener los mismos o mejores resultados sin que ella implique costos adicionales. Una regla fundamental es tratar de eliminar o combinar una operación antes de tratar de mejorarla. En muchas oportunidades, la tarea o el proceso no deben simplificarse o mejorarse, sino que se deben eliminarse por completo, lo que implica un ahorro económico en la instalación de un método mejorado y no hay interrupción o retraso. Este tipo de operaciones innecesarias son producto de una planeación inadecuada VALENTIN SPINELLI Página 23 de 80 cuando la tarea se hace por primera vez y, una vez que se ha establecido una rutina estándar, es difícil cambiarla. También, las operaciones innecesarias pueden ocurrir debido a un mal desempeño de las operaciones anteriores, es decir, requiere una segunda operación para "darle un retoque". DISENO DE LAS PARTES Los diseños pueden modificarse y, si dicho cambio da como resultado una mejora o simplificación del proceso de fabricación, se debe llevar a cabo. Para mejorar el diseño, y, de esta forma, reducir costos, se deben tener en cuenta los siguientes aspectos: - Reducir el número de partes componentes - Reducir el número de operaciones y la distancia de recorridos en el proceso - Usar materiales de mejor calidad - Ampliar las tolerancias y confiar en las operaciones claves para obtener más precisión - Realizar los diseños para mejorar la fabricación y el ensamblado Las primeras dos ayudarán a reducir los desperdicios de procesamientos inadecuados, del trasporte innecesario y del exceso de inventario. TOLERANCIAS Y ESPECIFICACIONES En muchos casos, se suele tener la tendencia de especificar tolerancias y especificaciones más rígidas de lo que realmente se necesita, lo cual implica un costo del proceso mayor (tolerancias demasiadas estrechas o rechazos por estar fuera de especificación impactan al precio de venta). Se deben definir las tolerancias acordes a las exigencias funcionales del producto. Los analistas de métodos deben tener en cuenta los order qualifier y los order winner. Los primeros son características imprescindibles para que el producto califique en el mercado, es decir, características para que el producto entre en el mercado (características que no se deben tocar); mientras que los order winner son características para que el producto sea vendible, sustentable en el tiempo y rentable (características diferenciadoras). Mediante la investigación de tolerancias y especificaciones y la aplicación de medidas correctivas cuando sea necesario, se lograran reducir los costos de inspección, minimizar los desperdicios, reducir los costos de reparación y mantener una elevada calidad. A su vez, se resuelve el problema de los desperdicios debido a los productos defectuosos. MATERIAL VALENTIN SPINELLI Página 24 de 80 A la hora de seleccionar el material, el analista de métodos debe tener en cuenta: - Buscar un material más ligero y menos costos - Buscar materiales fáciles de procesar - Utilizar materiales de manera más económica (si la relación entre el material de desecho y el que realmente conforma el producto es alta, se debe buscar una mejora utilización del material) - Utilizar materiales recuperables - Utilizar materiales y herramientas de manera más económica - Estandarizar materiales (menos órdenes de compra, menos cotizaciones de precios, menos inventarios, menos pago de facturas, menos espacio para almacenamiento, entre otros beneficios) - Buscar el mejor proveedor desde el punto de vista del precio y de la disponibilidad SECUENCIA Y PROCESO DE FABRICACION En los procesos de fabricación, el tiempo empleado se divide en: control y planificación de cantidades, operaciones de configuración (set-up), carga y descarga de máquina, traslados y manufactura del proceso. Por su parte, en los procesos de ensamble, el tiempo está dividido en: ensamble de partes manuales, control y ajuste del ensamble, control de calidad producida aguas abajo y transporte de material menor a la línea de ensamble. Para mejorar los procesos de manufactura se debe considerar: la modificación o combinaciones de las operaciones, la mecanización de las operaciones manuales(cuando la demanda es lo suficientemente grande para que sea propicio), la utilización de recursos más eficientes, la operación de los recursos mecánicos de manera más eficiente (herramientas montadas correctamente, lubricantes correctos, herramientas en buenas condiciones, velocidad y alimentadores de maquinas adecuadas), la fabricación cercana a la forma final (fabricar los componentes con la forma similar a la forma final) y la utilización de robots (principal ventaja: flexibilidad. otras: seguridad) Las máximas para la mejora del método son: - Transformar operación de servicio con maquina parada (tiempos c1) a operaciones con maquina operando (tiempos c2) - Suprimir movimientos innecesarios - Reducir distancias de movimientos dentro del puesto de trabajo PUESTA A PUNTO Para que en una maquina haya puesta a punto la misma debe fabricar más de un producto. Las operaciones de configuración son especialmente importantes en los lugares de VALENTIN SPINELLI Página 25 de 80 trabajo donde las corridas de producción tienden a ser pequeñas. Cuando a relación entre el tiempo de configuración y el tiempo de corrida de la producción es muy grande, una solución para mejorar la configuración es el uso de un sistema de tecnología de grupos. La misma consiste en clasificar los diferentes componentes de los productos: los componentes que tienen partes similares y que requieren la misma cantidad de pasos de procesamiento forman un mismo grupo. Entonces, las partes pertenecientes al mismo grupo de familia se programan para su producción durante el mismo intervalo en una línea de producción. Las técnicas de justo a tiempo hacen hincapié en la reducción de los tiempos de set-up hasta el mínimo mediante su simplificación o eliminación. Un ejemplo de este método, cuyos principios y metodologías se aplica a las preparaciones de toda clase de maquinas, es el sistema SMED (cambio de dado en solo un minuto) del sistema de producción Toyota, el cual se desarrollo para cambios de troquel de las prensas. Con frecuencia, una gran parte del tiempo de configuración puede eliminarse si se garantiza que la materia prima respete las especificaciones, que las herramientas este afiladas y que los accesorios estén disponibles y en buenas condiciones. Cuando se intentan reducir el tiempo de configuración se debe tener en cuenta: - El trabajo que pueda realizarse mientras el equipo este en operación, realizarlo en ese momento - Uso de elementos de sujeción más eficientes, como por ejemplo los sujetadores de acción rápida - Eliminación del ajuste de la base de la maquina (tratar de eliminar la necesidad de empleador espaciadores o ajustes del bloque guía de la mesa de la maquina) -Empleo de patrones o calibradores de bloques - Delegar tareas como limpieza de estación de trabajo, devolución de herramientas, requisiciona de herramientas, etc. (que forman parte del set-up) a otras áreas de la empresa para que el operario solo lleve a cabo la configuración y el arranque de la maquina Tiempo de Preparación = Tiempos de preparación interna + Tiempos de preparación externa VALENTIN SPINELLI Página 26 de 80 HERRAMIENTAS La cantidad de herramental más ventajosa depende de la cantidad de la producción, las acciones repetidas, la mano de obra, los requisitos de entrega el capital que se requiere. Consideraciones a tener en cuenta: - Cambio rápido de insertos. - Geometría de las herramientas/insertos (por ejemplo, para disminuir o eliminar la rebaba) - Material de la herramienta/insertos (herramientas de corte recubiertas mejoran la combinación desgaste-resistencia). - Velocidad de trabajo de la herramienta/insertos. - Herramientas/insertos utilizados por la competencia (compararse con los mejores en el rubro). MANEJO DE MATERIALES El manejo de materiales incluye restricciones de movimiento, tiempo, lugar, cantidad y espacio. El manejo de materiales debe: - Garantizar primer lugar que las partes, materia prima, materiales en proceso y productos terminados sean desplazados paródicamente de un lugar a otro. - Garantizar que ningún proceso de producción o individuo sea entorpecido por el arribo temprano o tardío de materiales. - Garantizar que los materiales sean entregados en el lugar correcto sin daños y en la cantidad adecuada - Tener en cuenta el espacio para el almacenaje temporal (a pie de maquina) como el permanente Los puntos a tener en cuenta para reducir los tiempos empleados en el manejo de materiales son: reducir el tiempo invertido en recoger materiales, utilizar equipos mecanizados o VALENTIN SPINELLI Página 27 de 80 automáticos, hacer un mejor uso de las instalaciones existentes, manejar el material de forma más cuidadosa y considerar la aplicación del código de barras en los inventarios y aplicaciones relacionadas (para tener mayor control sobre los materiales). El Instituto de Manejo de Materiales ha desarrollado los 10 principios siguientes para eliminar el manejo ineficiente de materiales sin poner en riesgo la seguridad: 1- Principio de la planeación: planear inicialmente las necesidades, objetivos de desempeño y especificaciones de los métodos 2- Principio de estandarización: métodos estandarizados dentro de los límites posibles sin sacrificar flexibilidad, modularidad y productividad 3- Principio del trabajo: minimizar manejo de materiales sin bajar la productividad o nivel de servicio 4- Principio de la ergonomía: para que las tareas se llevan a cabo de manera segura y eficaz 5- Principio de las cargas unitarias: dimensionadas y configuradas de forma adecuada para que se cumplan los objetivos en cada etapa de la cadena de suministro 6- Principio de utilización de espacio: uso eficaz y eficiente de todo el espacio disponible 7- Principio del sistema: manejo y almacenamiento de materiales integrados para formar un sistema operativo y coordinado 8- Principio de la automatización: siempre y cuando sea factible 9- Principio ambiental: tener en cuenta el consumo de energía y el efecto en el ambiente a la hora de selección de equipos y sistemas de manejo de materiales 10- Principio del costo del ciclo de vida: análisis económico del ciclo de vida de todos los equipos y sistemas de manejo de materiales DISTRIBUCION EN PLANTA Una pobre distribución de la planta da como resultado elevados costos. El gasto en mano de obra indirecta que representan los extensos desplazamientos, rastreos previos, retrasos y paros de trabajo debido a cuello de botella son algunas características de una planta con una distribución inadecuada. Generalmente, las distribuciones de la planta son combinaciones de dos distribuciones básicas ya que determinada distribución puede ser la mejor en una serie de condiciones y, sin embargo, puede ser pobre en otras. Antes de corregir una configuración o diseñar una nueva, los analistas de métodos deben acumular datos que pueden influir sobre la distribución. Los mismos son relevados de distintas formas, una de ellas es mediante diagramas de recorridos, los cuales sirven para diagnosticar VALENTIN SPINELLI Página 28 de 80 problemas relacionados con el arreglo de departamentos y áreas de servicio o con la ubicación dentro de un determinado sector de la planta. DISEÑO DEL TRABAJO Este punto está relacionado con el trabajo manual y los principios de la economía de movimiento, principios ergonómicos del lugar de trabajo y del diseño de herramientas, condiciones ambientales del trabajo, entre otras. Debido a problemas de tipo regulatorio y de salud, las técnicas de diseño del trabajo se estudiaran en capítulos independientes. DISEÑO DEL TRABAJO MANUAL ESTUDIO DE LOS MOVIMIENTOS Los estudios de los movimientos implica el análisis cuidadoso de los movimientos corporales que se emplean para realizar una tarea. Su propósito es eliminar o reducir movimientos ineficientes y facilitar y acelerar los movimientos eficientes. A través del estudio de los movimientos en conjunto con los principios de la economía de movimientos, el trabajo puede rediseñarse para que incremente su eficacia y productividad. Para estudiar operaciones manuales altamente repetitivas se utilizan los estudios de micromoción, sin embargo, debido a su elevado costo, se usan solo para tareas extremadamente activas y con alto grado de repetitividad. La diferencia entre ambos radica en que el segundo estudio es para tareas que requieren detalles adicionales. De manera tradicional, los estudios de micromoción se grababan en un diagrama de movimiento simultáneo (simo), mientras que los estudios de movimiento se registraban en un diagrama de procesos bimanual. Hoy en día, los simo no se utilizan más pero si se aplican los diagramas de procesos bimanuales. MOVIMIENTOS BÁSICOS: Como parte del análisis de movimientos, los Gilbreth (pioneros del estudio de movimientos manuales), concluyeron que todo trabajo (productivo o no) se realiza mediante el uso de combinaciones de 17 movimientos básicos a los que llamaron therbligs (Gilbreth escrito al revés), los cuales pueden ser eficientes o ineficientes. Los eficientes estimulan el progreso del trabajo y con frecuencia pueden ser acortados, pero por lo general no pueden eliminarse por completo. Los ineficientes no representan un avance en el progreso de trabajo y deben eliminarse aplicando los principios de la economía de movimientos. VALENTIN SPINELLI Página 29 de 80 DIAGRAMA DE PROCESOS BIMANUAL: Es una herramienta para el estudio del movimiento. Este diagrama muestra todos los movimientos y retrasos atribuibles a las manos derecha e izquierda y las relaciones que existen entre ellos. El propósito del diagrama es identificar los patrones de movimientos ineficientes y observar las violaciones a los principios de la economía de movimientos. Este diagrama facilita la modificación de un método, de manera tal que se puede lograr una operación equilibrada de las dos manos así como un ciclo que mantenga los retrasos y la fatiga del operario a niveles mínimos. LUGAR DE TRABAJO, EQUIPO Y DISEÑO DE HERRAMIENTAS El diseño del lugar de trabajo, herramientas, equipo y ambiente de trabajo con el fin de adecuarlos al operador se llama ERGONOMÍA. Esta técnica ayuda a los analistas de métodos a diseñar el lugar de trabajo, el equipo y las herramientas para cumplir los objetivos simultáneos de lograr una mayor producción y eficiencia operativas y reducir la cantidad de lesiones que sufren los operadores. ANTROPOMETRIA Y DISEÑO El lineamiento principal es diseñar el lugar de trabajo para proporcionar espacio a más individuos respecto al tamaño y estructura del cuerpo humano. La ciencia de la medición del VALENTIN SPINELLI Página 30 de 80 cuerpo humano se llama antropometría y, por lo general usa una gran cantidad de dispositivos para medir las dimensiones estructurales del mismo. Los ergonomistas e ingenieros utilizan estos datos tabulados para llevar a cabo el diseño del puesto. Para llevar a cabo este diseño deben tenerse en cuenta tres principios de diseño específicos: - Diseño para los extremos: implica que una determinada característica de diseño representa un factor limitante en la determinación del valor máximo o mínimo de la variable poblacional que se calculará (por ejemplo: una puerta debe diseñarse para que quepa el individuo de mayor altura, esto es, para una persona de estatura correspondiente al percentil 95; entonces el 95% de las personas pasara por esa puerta) - Diseño para la ajustabilidad: se utiliza en quipo e instalaciones que puedan ajustarse para que quepa una amplia gama de personas. Se ajusta para que puedan ser utilizados por la población trabajadora cuyo rango es el percentil 5 hasta el percentil 95 - Diseño para el tamaño promedio: es el método más barato pero el menos preferible. Consiste en diseñar según las dimensiones promedio PRINCIPIOS DEL DISEÑO DE TRABAJO: EL LUGAR DE TRABAJO - Altura de la superficie de trabajo: debe determinarse en base a una postura de trabajo cómoda para el operario, a través de la altura de los codos. Si la superficie está muy elevada, se produce fatiga del hombro; si es muy baja, el cuello y la espalda se flexionan hacia adelante y se produce fatiga en la espalda. - Ajuste de la altura de la superficie de trabajo: en el caso de tareas determinadas se puede regular la altura de la superficie de trabajo para facilitar la tarea. Por ejemplo, se puede bajar la misma para tareas que requieran levantamiento de partes pesadas; o elevarla cuando se requiera realizar ensambles finos que involucren detalles visuales muy pequeños - Proporcionar silla cómoda al operador: difícil de definir ya que la comodidad es muy personal. Seleccionar sillas que se adapten a muchas posturas posibles y que cuenten con soporte lumbar. - Proporcionar ajustabilidad en el asiento: que el asiento permita regular su altura, el ángulo de reclinación del respaldo, etc. - Promueva la flexibilidad postural: la altura de la estación de trabajo debe ser ajustable para que el operario pueda realizar su tarea de forma sentada o parado ya que el cuerpo humano no está diseñado para permanecer largos periodos sentados. - Proporcionar tapetes anti fatiga para colocar en el piso donde está parado el operario - Coloque todas las herramientas y materiales dentro del área de trabajo normal a mayor distancia, mayor esfuerzo muscular, mayor control y mayor tiempo - Ubicación de las herramientas y materiales para permitir la mejor secuencia (proporcionar una ubicación fija a todas las herramientas y materiales elimina o minimiza las molestias que implican la búsqueda y selección de los objetos VALENTIN SPINELLI Página 31 de 80 - Utilice contenedores por gravedad y entrega por caída para reducir los tiempos de alcanzar y mover - Disponga de manera optima las herramientas, controles y otros componentes para minimizar los movimientos: depende de características humanas (fuerza, alcance) como de características de la (carga, repetición, orientación). Primero considerar la importancia y la frecuencia de uso de los componentes (por ejemplo, el botón de paro de la maquina debe estar en una posición alcanzable y visible), luego considerar los principios de funcionalidad y secuencia de uso. PRINCIPIOS DEL DISEÑO DE TRABAJO: MÁQUINAS Y EQUIPOS - Realice múltiples cortes (siempre que sea posible) combinando herramientas o mediante la realización de cortes simultáneos con herramientas distintas pero ambas alimentadas por el mismo dispositivos de alimentación. - Utilice un soporte en lugar de la mano como dispositivo de sujeción: una mano que este sujetando algo no realiza un trabajo útil, por lo que se recomienda diseñar un soporte para solucionar esto y además para que la pieza se sujete de manera más firme y precisa - Ubique todos los dispositivos de control (botones, manivelas, palancas) en posiciones tales para obtener un mejor acceso y para poder aplicar mayor fuerza por parte del operador. - Utilice la codificación por forma, textura y tamaño para identificar los controles (botones, manivelas, palancas - Utilice el tamaño, desplazamiento y resistencia apropiados del control (botones, manivelas, palancas) - Asegúrese de lograr la compatibilidad apropiada entre los controles (botones, manivelas, palancas) y las pantallas PRINCIPIOS DEL DISEÑO DE TRABAJO: HERRAMIENTAS - Utilice un agarre de fuerza para las tareas que requieras fuerza (ejercer fuerza o sujetar objetos pesado), y un agarre de precisión para aquellas que requieran precisión - Evite la carga muscular estática durante periodos prolongados: estas cargas musculares puede ser sostener las herramientas, mantener presionado un botón, trabajo prolongado con los brazos extendidos, etc. - Realice movimientos de torcido con los codos flexionados - Mantenga la muñeca estirada - Evite la compresión de los tejidos: para ello, los mangos deben estar diseñados con grandes superficies de contacto para distribuir la fuerza sobre un área más grande - Diseñe las herramientas de tal forma que puedan ser usadas, con cualquier mano, por la mayoría de las personas VALENTIN SPINELLI Página 32 de 80 - Evite el movimiento dactilar repetitivo: que el movimiento no lo realice siempre el mismo dedo para que no se desarrolle el síntoma del dedo disparador. - Utilice los dedos más fuertes para trabajar: el dedo medio y el pulgar - Diseñe mangos de 1,5 pulgadas de diámetro para agarres de fuerza - Diseñe el largo de los mangos con un mínimo de 4 pulgadas - Diseñe un espacio de agarre de 3 pulgadas para las herramientas con dos mangos - Diseñe los mangos con la forma apropiada: por ejemplo, en forma de T para herramientas de torque - Diseñe la superficie de agarre de tal forma que sea comprimible y no conductora - Mantenga el peso de la herramienta por debajo de las 5 libras (y menores a 1 libra para las operaciones de precisión) - Utilice guantes con criterio: se debe considerar como un intercambio entre una mayor seguridad y un menor desempeño con el uso de guantes - Utilice herramientas automáticas tales como colocadores de tuercas y destornilladores en lugar de herramientas manuales: fatigan menos al operario, sin embargo generan vibraciones - Utilice las configuraciones y orientaciones apropiadas de las herramientas automáticas - Utilice una máquina automática con las características apropiadas - Utilice las barras de reacción y los balanceadores de herramientas en las maquinas automáticas DISEÑO DEL AMBIENTE DE TRABAJO Los analistas de métodos deben proporcionar condiciones de trabajo que sean buenas, seguras y cómodas para el operario. Las experiencias han demostrado que las plantas con buenas condiciones de trabajo rinden mucho más que las que carecen de ellas. Además de aumentar la producción, las condiciones de trabajo ideales mejoran la seguridad, reducen el ausentismo, reducen el número de personas que llegan tarde y la rotación de personal, eleva la moral de los empleados, y mejora las relaciones públicas. ILUMINACIÓN Uno de los puntos a considerar en la iluminación es la VISIBILIDAD, que es la claridad con la que las personas ven los objetos. Los tres factores críticos de la visibilidad son el ángulo visual, el contraste (diferencia entre el objetivo visual y el fondo) y, el más importante, la iluminancia. VALENTIN SPINELLI Página 33 de 80 Un método sencillo para determinar los niveles de iluminación consiste en, en primer lugar, identificar el tipo de actividad general que se va a realizar y clasificarlo en una de las nueve categorías que se muestran en la tabla 1. Para cada categoría existe un rango de iluminancia (baja, media, alta). Este valor se multiplica por una la suma de dos o tres factores de ponderación que se basan en tres tareas y en características del trabajador (tabla 2). Si la suma de los dos o tres factores de ponderación es -2 o -3, se debe utilizar el menor valor de las tres luminiscencias; si es -1 o +1, se utiliza el valor medio; y si es +2 o +3, se utiliza el valor más alto. En la práctica, por lo general la iluminación se mide con un medidor de luz, mientras que la luminiscencia se mide con un fotómetro. Por lo general, la REFLECTANCIA se calcula como la relación entre la luminancia de la superficie objeto y la luminancia de una superficie estándar de reluctancia conocida colocada en la misma posición que la superficie objeto. FUENTES DE LUZ Y SU DISTRIBUCIÓN: Después de determinar las necesidad de iluminación del área en estudio, los analistas selecciona las fuentes de luz artificial apropiadas. Dos parámetros importantes relacionados con la luz artificial son la eficiencia (salida de luz por unidad de energía [lumes por watt]) y el procesamiento del color. La eficiencia es importante debido a que las fuentes eficientes reducen el consumo de energía. El procesamiento de color se VALENTIN SPINELLI Página 34 de 80 relaciona con la cercanía con la que los colores percibidos del objeto observado coinciden con los colores percibidos del mismo objeto cuando éste se encuentra iluminado mediante fuentes de luz estándar. Las fuentes más eficientes tienen características de procesamiento regulares a malas. Las luminarias para iluminación general se clasifican según el porcentaje de la salida total de luz emitida por arriba y por debajo de la horizontal. La iluminación indirecta alumbra el techo, el cual, a su vez, refleja luz hacia abajo. Por lo tanto, los techos deben ser la superficie más brillante en el cuarto (80% de reflectancia) mientras que las paredes, pisos y mobiliario tienen valores mucho menores. Para evitar la luminancia excesiva, las luminarias deben estar uniformemente distribuidas por todo el techo. La iluminación directa ilumina con mayor intensidad las superficies de trabajo y el piso, restando importancia a la superficie del techo. La iluminación directa-indirecta representa una combinación de ambos. Generalmente, la mayor parte de los trabajos requieren iluminación adicional para la tarea, la cual puede ofrecerse de una gran cantidad de formas, en función a la naturaleza de la tarea. REFLEJO: El reflejo es el brillo excesivo del campo de visión. Esta excesiva luz reduce la visibilidad de tal manera que se requiere tiempo adicional para que los ojos se adapten nuevamente a las condiciones de luz. Este reflejo puede ser directo, como el causado por fuentes luminosas directamente en el campo de visión; o indirecto, como el que se refleja de una superficie en el campo de visión. El primero puede reducirse mediante el uso de iluminarias de menor intensidad con difusores en ellas; colocando la superficie del trabajo en posición perpendicular a la fuente de luz; aumentando la iluminación panorámica del fondo para reducir el contraste; utilizando superficies mato o sin brillo o bien usando filtros de polarización en la fuente de luz como pueden ser las gafas que utilizan los operarios. COLOR: El uso más importante del color es el de mejorar las condiciones ambientales de los trabajadores para proporcionales más confort visual. Los analistas utilizan colores para reducir los contrastes agudos, aumentar la reflectancia, destacar los riesgos y llamar la atención de ciertos aspectos del entorno de trabajo. RUIDO El ruido consiste en cualquier sonido indeseable. Las ondas sonoras se originan a partir de vibraciones de algún objeto, el cual a su vez forma una sucesión de ondas de compresión y VALENTIN SPINELLI Página 35 de 80 expansión a través del medio de transporte. Por lo tanto, el sonido no solo se puede transmitir a través del aire y de los líquidos sino que también en sólidos tales como las estructuras de las máquinas herramientas. El nivel sonoro se mide utilizando la escala de decibeles. El siguiente grafico muestra algunos valores, en decibeles, de sonidos típicos. En general, el ruido se clasifica en ruido de banda ancha y ruido significativo. El primero está formado por frecuencias que abarcan una parte significativa del espectro sonoro y el mismo puede ser continuo o intermitente. El ruido significativo representa información de distracción que afecta la eficiencia del trabajador. Cuando una persona se expone a un ruido que excede el nivel de daño, es probable que el efecto inicial sea la pérdida de la audición de manera temporal de la cual se puede recuperar dentro de unas pocas horas después de dejar el ambiente de trabajo. Si la exposición continúa repetidamente por un largo período, puede dar como resultado un daño irreversible del oído. Por lo tanto, la reducción del tiempo de exposición al ruido excesivo durante el turno de trabajo disminuye la probabilidad de lesiones permanentes del oído. Tanto el ruido de banda ancha como el significativo son molestos y distrayentes como para dar por resultado una menor productividad y una mayor fatiga por parte del empleado. Según el concepto de dosis de ruido utilizado por la OSHA, la exposición a cualquier nivel sonoro que se encuentre por encima de 80 dBA provoca que, quien escucha, sea afectado por una dosis parcial Si la exposición total diaria consta de varias exposiciones parciales a diferentes niveles de ruido, las dosis parciales se suman teniendo una exposición combinada. La exposición total a diferentes niveles de ruido no puede exceder a una dosis de 100%. Por lo tanto, 90 dBA representa el nivel máximo permitido en un día de 8 horas pero, para cualquier nivel superior, se requieren mecanismos de atenuación. Si bien niveles de ruido por debajo de 85 dB no provoquen la pérdida de audición, contribuyen a aumentar la distracción y el aburrimiento, lo cual da como resultado un pobre desempeño por parte del operario. CONTROL DEL RUIDO: Se puede realizar de tres maneras: La mejor, aunque las más difícil de conseguir, es reduciendo el nivel de ruido en la fuente que lo produce (cambiando una maquinaria por una mas silenciosa). El ruido de baja frecuencia e la fuente se controla mediante el uso de soportes de hule y con una mejora alineación y mantenimiento del equipo. VALENTIN SPINELLI Página 36 de 80 Si el ruido no se puede controlar en la fuente, los analistas deben investigar la forma de aislar al equipo responsable del ruido, es decir, encerrar a la misma o a una parte de ella en un contenedor aislado. El tercer modo de control de ruido es el uso de protección contra el mismo. El equipo de protección personal puede incluir diferentes tipos de protectores para oídos u orejeras. En general, los dispositivos del tipo de relleno proporcionan mejor protección que los del tipo orejera. TEMPERATURA Una zona de confort térmico, en áreas donde se realizan 8 horas de trabajo sedentario o ligero, se define como el rango de temperaturas de 19 a 26 °C, con una humedad relativa que varía desde 20 a 80%. Sin embargo, la carga de trabajo, la ropa y la carga de calor radiante afectan el sentido de confort del individuo dentro de la zona de confort. ESTRES POR CALOR: El índice que más se utiliza actualmente para indicar las manifestaciones psicológicas de los intercambios de calor con las mediciones ambientales establece los límites de exposición al calor y los ciclos de trabajo/descanso con base en la temperatura global de bulbo húmedo (WBGT) y la carga metabólica. Una vez que se mide el WBGT (los instrumentos disponibles en el mercado proporcionan lecturas ponderadas instantáneas), se utiliza con la carga metabólica de los trabajadores para establecer el tiempo que se le permitirá trabajar en las condiciones dadas a un trabajador no climatizado y a uno climatizado. Se asumió que la cantidad apropiada de descanso se realizara en las mismas condiciones. Evidentemente, si el trabajador descansa en un área más confortable necesitará menos tiempo de descanso. El estrés por efecto del calor puede reducirse a través de la implantación de controles ingenieriles (modificación del ambiente) o mediante controles administrativos. La modificación del ambiente se deriva de manera directa a partir de la ecuación de balance de calor. S=M±C± R-E S = Almacenamiento de calor (o pérdida) en el cuerpo M = Ganancia de calor del metabolismo C = Calor ganado (o perdido) por convección R = Calor ganado (o perdido) por radiación E = Perdida de calo a través de la evaporación del sudor Si la carga metabólica representa un factor que contribuya significativamente al almacenamiento de calor, la carga de trabajo debe reducirse mediante la mecanización de la operación. Trabajar más despacio también reduce la carga de trabajo pero reduce la productividad. La carga de radiación puede reducirse mediante el control del calor en la fuente por medio del aislamiento del equipo caliente, construcción de desagües para el agua caliente, ajuste de las uniones donde es posible que se escape el vapor y el empleo de ventilación local de descarga ara dispersar el aire caliente que surge de un proceso caliente. La radiación también puede ser interceptada antes de que la perciba el operador a través de escudos de radiación conformados por hojas de material reflejante como, por ejemplo, el aluminio o placas de yeso, VALENTIN SPINELLI Página 37 de 80 cortinas de cadenas metalizas o pantallas de vidrio templado. Las prendas de vestir reflejantes, la ropa de protección o la ropa con manga larga ayudarán también a reducir la carga de radiación. La pérdida de calor por convección por parte del operador puede incrementarse mediante el aumento del movimiento de aire a través de la ventilación. La convección es más eficiente sobre la piel al desnuda, sin embargo, la piel desnuda también absorbe más radiación. Por lo tanto, existe una relación inversa entre la convección y la radiación. Las pérdidas de calor del operador por evaporación pueden disminuirse mediante el aumento del movimiento del aire y la reducción de la presión ambiente del vapor de agua, a través de uso de deshumidificadores o aire acondicionado. Las medidas administrativas son menos eficientes e incluyen la modificación de los horarios de trabajo para reducir la carga metabólica mediante el uso de horarios de trabajo/descanso tabulados, la aclimatación de los trabajadores, la rotación de los operaros y el empleo de chaquetas de enfriamiento. ESTRES POR FRIO: El índice de estrés por frio que más se utiliza es el índice de viento frio, que describe la rapidez de pérdida de calor por radiación y convección en funciona de la temperatura ambiente y la velocidad del viento. Generalmente, el índice de estrés por frio no se usa directamente sino que se convierte a una temperatura equivalente de viento frio. Para que el operario conserve un equilibrio térmico bajo dichas condiciones de baja temperatura, debe existir una relación estrecha entre la actividad física que realiza (producción de calor) y el asilamiento proporcionado por la ropa de protección. Los efectos más críticos sobre los trabajadores es la disminución de la sensibilidad táctil y de la destreza manual debido a la disminución de flujo de sangre hacia las manos. Los quemadores auxiliares, los calentadores de manos y los guantes representan soluciones potenciales al problema. VENTILACIÓN La ventilación se puede llevar a cabo de tres formas: general, local o solo en un área. La ventilación general o de desplazamiento se lleva a cabo a un nivel de 2,4 a 3,6 metros y desplaza el aire caliente que surge del equipo, de las luces y de los mismos trabajadores. En muchos casos, es innecesario ventilar todo un edificio. En este caso, se puede proporcionar ventilación local a un menor nivel en estos casos, las velocidades del aire aceptadas para el trabajador están tabuladas y dependen de la distancia del mismo con respecto al ventilador. Por último, en áreas con fuentes de calor localizadas, como los hornos refractarios, el enfriamiento de una sola área con una corriente de aire directa de alta velocidad dirigida hacia el trabajador aumentara el enfriamiento por convección y evaporación. VIBRACIÓN Las vibraciones pueden provocar efectos que deterioran el desempeño de los trabajadores. Los parámetros de la vibración son la frecuencia, la amplitud, la velocidad, la aceleración y el tirón, sin embargo, el desplazamiento y la aceleración máxima son los parámetros principales para caracterizar la intensidad de las vibraciones. Existen tres clasificaciones de exposición a la vibración: 1- Las circunstancias en las que toda o una gran parte de la superficie corporal resulta afectada VALENTIN SPINELLI Página 38 de 80 2- Casos en los que las vibraciones se transmiten al cuerpo a través de un área de soporte como, por ejemplo, a través de los pies de una persona parada cerca de un equipo que vibra 3- Situaciones en las que las vibraciones inciden sobre un área específica del cuerpo, por ejemplo, en la mano cuando se sostiene u opera una máquina herramienta La tolerancia humana a la vibración disminuye a medida que aumenta el tiempo de exposición. Los límites de la vibración en todo el cuerpo han sido desarrollados por la Organización Internacional de Estándares (ISO) y el Instituto de Estándares Nacional Americano (ANSI) para los casos de instalaciones de transporte e industriales. Dichos estándares especifican los límites en términos de aceleración, frecuencia y duración en tiempo. Los trabajadores experimentan fatiga mucho más rápido cuando están expuestos a vibraciones en el rango de 1 a 250 Hz. Los síntomas de la fatiga por vibración son el dolor de cabeza, problemas de visión, pérdida del apetito y pérdida de interés. Las herramientas manuales trabajan en frecuencias del orden de 40 a 300 Hz, las cuales tienden a ocluir el flujo sanguíneo y afectar a los nervios, lo cual se conoce como el síndrome de los dedos blancos. Este problema es mas critico en los climas fríos. Para reducir esto se utilizan herramientas con mayor protección que incrementan el amortiguamiento, mangos que absorben las vibraciones en lugar de las convencionales y el uso de guantes, especialmente aquellos que cuentan con un gel absorbente de vibraciones. Se pueden proteger a los operarios de las vibraciones de distintas formas. Se pueden reducir las fuerzas aplicadas responsables de iniciar la vibración mediante la modificación de la velocidad, la alimentación y el movimiento y dándole al equipo el mantenimiento apropiado mediante el balanceo o reemplazo de las partes gastadas. También pueden colocarse las herramientas en soporte antivibración (resortes, elastómeros) o cambiar las posiciones corporales del cuerpo para aminorar los efectos. Otra posibilidad es reducir los tiempos durante los cuales los trabajadores están expuestos a la vibración haciendo una rotación de personal. Por último, se puede implementar soportes acolchonados que protejan el cuerpo y, por ende, amortigüen las vibraciones de gran amplitud. Pueden usarse sistemas de suspensión del asiento que contengan absorbedores hidráulicos de impactos o resortes. En operaciones que tengan que efectuarse de pie, se pueden utilizar tapetes suaves fabricados de elastómeros. RADIACIÓN A pesar que todos los tipos de radiación pueden dañar a los tejidos, los rayos gamma, rayos X y la radiación de neutrones son las más importantes. La dosis de radiación que se absorbe se mide en rad. Las dosis extremadamente grandes de radiación (100 rads o más) pueden provocar enfermedades, mientras que una dosis de 400 rads puede ser fatal. Pequeñas dosis recibidas en lapsos prolongados pueden elevar la probabilidad de contraer varios tipos de cande y otras enfermedades. Las personas que trabajan en áreas donde el acceso está controlado con el propósito de brindar protección contra la radiación se encuentran limitadas a una dosis normada. Por lo general, el límite en áreas sin control es el mismo. SISTEMAS DE TIEMPOS PREDETERMINADOS VALENTIN SPINELLI Página 39 de 80 Dentro del estudio del método, se debe medir de algún modo los tiempos de los operarios. Las dos metodologías que se utilizan son: observación directa y uso de tablas. Si se piensa en la primera opción, existen varias desventajas, a saber: - Si no hay método preestablecido, no se puede medir. Se debe medir algo repetitivo. No se puede comparar los sigmas de los distintos métodos. Habrá error, tanto de quien mide como del empleador, sobre todo respecto al factor de ritmo. El operario debe estar calificado y entrenado. Los tiempos de movimientos básicos, tiempos sintéticos o tiempos predeterminados, son los tiempos que se asignan a los elementos básicos del trabajo, es decir, a los movimientos fundamentales y a grupos de movimientos que no se pueden evaluar con precisión mediante los procedimientos ordinarios de estudio de tiempos con cronómetro. También son el resultado de estudiar una muestra grande de operaciones diversificadas con un dispositivo de ritmo como una cámara de filmación o videograbación, capaz de medir elementos muy cortos. Los valores de tiempo son sintéticos puesto que con frecuencia son el resultado de las combinaciones lógicas de therbligs; son básicos porque un mayor refinamiento es difícil e impráctico; son predeterminados porque se usan para predecir los tiempos estándar de nuevos trabajos que resultan del cambio de métodos. En la actualidad, los analistas de métodos pueden obtener información de alrededor de 50 sistemas diferentes. En esencia, estos sistemas de tiempos predeterminados son conjuntos de tablas de movimiento-tiempo con reglas explicativas e instrucciones sobre el uso de los valores contenidos en ellas. Es esencial una capacitación considerablemente especializada para aplicar en la práctica estas técnicas. Entre los sistemas más conocidos se encuentran los sistemas Work-Factor, Métodos de medición de tiempos (MTM) o MOST. MÉTODOS DE MEDICIÓN DE TIEMPO (MTM) MTM es un procedimiento que analiza cualquier operación manual o método basado en los movimientos básicos que se requieren para realizarlo y asigna a cada movimiento un tiempo VALENTIN SPINELLI Página 40 de 80 estándar predeterminado que está establecido por la naturaleza del movimiento y las condiciones en las que se realiza. Un movimiento básico es Cualquier movimiento del cuerpo humano o de los miembros del cuerpo utilizado en un sistema de análisis de movimiento es conocido como unidad básica de trabajo. El procedimiento para emplear el MTM consta de 3 pasos: 1) Determinar los micromovimientos básicos que deben utilizar en la operación que se estudia. 2) Sumar el valor del tiempo dado por las tablas de datos del MTM para cada uno de dichos micromovimientos. 3) Conceder el suplemento por fatiga, retrasos personales y retrasos inevitables. Cuando se usa de forma adecuada, el MTM es útil en las siguientes aéreas: o Como base para desarrollar buenos métodos: - Desarrollo de buenos métodos antes reiniciar la producción. - Mejoramiento de métodos actuales. - Guía de diseño de productos. - Selección de equipo eficaz. - Guía de diseño de herramientas. o Como base para establecer normas de producción: - Establecimiento de normas de tiempo en trabajos individuales. - Desarrollo de datos estándar. - Calculo de costos de mano de obra. UNIDAD DEL TMU TMU HORAS MINUT OS SEGUND OS 1 0,0000 1 0,0006 0,0360 MTM-1 El método de medición de tiempo MTM proporciona valores de tiempo de los movimientos fundamentales de alcanzar, mover, girar, agarrar, aplicar presión, posicionar, desmontar y soltar. VALENTIN SPINELLI Página 41 de 80 Los datos de MTM-1 son el resultado del análisis realizado cuadro por cuadro de películas que se tomaron en diversas áreas de trabajo. Los datos que se tomaron de varias filmaciones se calificaron mediante la técnica de Westinghouse, se tabularon y analizaron para determinar el grado de dificultad causado por las características variables, como pueden ser, la distancia, el peso, el tipo de alcance, entre otras. Para el caso de ALCANZAR, el valor del tiempo va a depender de: - Alcanzar el objeto en una posición fija, o el objeto en la otra mano, o el objeto en el que descansa la otra mano. - Alcanzar un solo objeto en una ubicación que puede variar ligeramente de un ciclo a otro. - Alcanzar un objeto mezclado con otros requiere buscar así como seleccionar. - Alcanzar un objeto muy pequeño o uno que requiere agarre de precisión. - Alcanzar un objeto en una posición indefinida según la posición de la mano o el balance del cuerpo, para el siguiente movimiento o fuera de la trayectoria. Para MOVER (movimiento manual básico efectuado con el fin de transportar un objeto a un destino con dedos o manos), se depende de la distancia, del peso del objeto que se mueve, del tipo específico de movimiento y del nivel de control. Los tres niveles de control son 1. Mover un objeto a la otra mano o contra un tope (Caso A) 2. Mover un objeto hacia un lugar aproximado o definido (Caso B) 3. Mover un objeto a un destino o localización exacta (Caso C) VALENTIN SPINELLI Página 42 de 80 MTM-2 Para poder extender la aplicación de MTM a las áreas de trabajo en las que el detalle deMTM-1 podría obstaculizar su uso, se desarrolló MTM-2, cuyos datos son menos elaborados y son adecuados para la mayoría de las secuencias de movimientos. Es un sistema de datos MTM sintetizados, y es el segundo nivel general de datos MTM. Se basa exclusivamente en MTM y consiste en: 1. Movimientos MTM básicos simples. 2. Combinaciones de movimientos MTM básicos. Los datos se adaptan al operario y son independientes del lugar de trabajo o del equipo que sutiliza. En general, MTM-2 se aplica cuando: - La porción de esfuerzo del ciclo de trabajo es de más de un minuto. - El ciclo no es altamente repetitivo. - La porción manual del ciclo de trabajo no involucra un gran número de movimientos complejos simultáneos de las manos En gran medida, la variabilidad entre MTM-1 y MTM-2 depende de la longitud del ciclo. Cuando se emplea MTM-2, los analistas estiman las distancias por clases, distancias que afectan los tiempos de las categorías TOMAR y SITUAR. Tres variables afectan el tiempo que se requiere para realizar un TOMAR: el caso involucrado, la distancia que se recorre y el peso que se maneja. TOMAR se puede considerar un compuesto de los therbligs alcanzar, agarrar y soltar, mientras que SITUAR (PONER) es una combinación de los therbligsmover y posicionar. VALENTIN SPINELLI Página 43 de 80 MTM-UAS / MTM-MEK Otros tres sistemas MTM especializados son: MTM-TE, MTM-MEK y MTM-UAS. El primero de ellos, MTM-TE, se desarrolló para pruebas electrónicas. MTM-MEK Es un sistema MTM de tercer nivel desarrollado para mejorar las posibilidades de aplicación del MTM básico en la producción de un solo artículo y lotes pequeños, reduciendo el tiempo empleado en la realización de análisis. Este sistema se desarrolló a partir de MTM-1, puede analizar todas las actividades manuales, siempre que se cumplan los siguientes requisitos: - La operación no es altamente repetitiva u organizada (el método que se emplea para realizar una operación dada varía de un ciclo a otro) - El sitio de trabajo, las herramientas y el equipo que se utilizan tienen carácter universal. - La tarea es compleja y necesita capacitación de los empleados El desarrollo de estos datos se basa en los siguientes objetivos: - Alta velocidad de análisis. Descripción reproducible del método de trabajo. Exactitud suficiente para el campo de aplicación cubierto. Aplicabilidad en cualquier empresa. Pequeñas cantidades de datos. Requerimientos sencillos en la formación y en la aplicación práctica El sistema MEK tiene dos partes definidas: - MEK-Sistema de análisis. - MEK-Etapas estructurales (construidos y probados en el campo de elaboración de metales). VALENTIN SPINELLI Página 44 de 80 El sistema MEK puede aplicarse en el análisis de todas las actividades manuales siempre que cumplan las premisas de aplicación de la fabricación unitaria y de pequeña serie. Se definieron 7 actividades estructuradas de modo que incluyen una serie de movimientos delimitados en forma comprensible y que forman un conjunto. Para disminuir aún más el número de datos, las distancias se condensaron en 4 áreas de distancias. Su velocidad de aplicación es de 16 a 50 veces más rápida que la delMTM-1. Puede utilizarse para puesta a punto o para preparación de maquina en lote chico. MTM-UAS Es un sistema de tercer nivel que se elaboró para describir el desarrollo de un trabajo y determinar el tiempo nominal en cualquier tipo de actividad que presente las características de la fabricación en serie, es decir, aquellas que cumplen con estas características: - Tareas del mismo tipo Lugares de trabajo optimizados Buena organización del trabajo Trabajadores entrenados. Instrucciones detalladas El desarrollo de estos datos se basa en los siguientes objetivos: - Alta velocidad de análisis. Métodos de trabajo fácilmente reproducibles. Precisión suficiente. Aplicación universal. Pequeñas cantidades de datos. Los componentes de tiempo de este sistema de análisis y sus variables significativas se obtuvieron a partir de los análisis MTM-1 de operaciones típicas de fabricación en serie de diferentes plantas industriales. Se definieron 7 actividades y en la comprobación posterior, no se encontró ninguna actividad que no estuviera cubierta por los 7 bloques indicados. Estos bloques están estructurados de modo que incluyen una serie de movimientos delimitados en forma comprensible y que forman un conjunto. Para disminuir aún más el número de datos, las distancias se condensaron en 3 áreas de distancias. MTM-UAS es cerca de ocho veces más rápido que MTM-1. CÁLCULO DE TIEMPOS ESTANDARES DE OPERACIONES CAPÍTULO 1: INTRODUCCIÓN TIEMPO ESTANDAR Es el tiempo que necesita un operario calificado y entrenado, trabajando a ritmo normal y siguiendo un método preestablecido, para efectuar una determinada operación, incluyendo también el tiempo necesario para compensar la fatiga y otros retrasos propios del trabajo. VALENTIN SPINELLI Página 45 de 80 “Calificado” se refiere a que la persona es idónea en este tipo de operaciones y “entrenado” que ya ha efectuado la misma operación una cantidad suficiente de veces como para que se automatice mentalmente la secuencia de sus elementos. Con respecto a lo que se entiende por “ritmo normal”, a través de estudios muy detallados se ha establecido cual es la velocidad “promedio normal” para efectuar los diferentes movimientos y a dicha velocidad se la ha denominado “ritmo normal” o 100%. Se pueden “nivelar” los tiempos reales observados a un determinado ritmo y llevarlos al tiempo que habrían demorado si hubieran sido efectuados a un ritmo de 100%. A esta “nivelación” de los tiempos se la conoce también como “normalización” y a los tiempos así calculados los denominaremos “tiempos normales”. Esto garantiza la consistencia de los tiempos estándar, ya que los independiza de quien y a qué velocidad estuviera realizando el trabajo, obteniéndose siempre valores iguales. Cuando hablamos de “método preestablecido” debemos tener presente que el tiempo para realizar una tarea depende de la forma o método utilizado. Si el método es modificado, el correspondiente tiempo también variará. Un punto esencial en el concepto del tiempo estándar es el otorgamiento al operador de tiempos adicionales o suplementarios para el descanso y necesidades personales, los cuales se establecen por medio de tablas basadas en principios ergonométricos que proveen los porcentajes adicionales de acuerdo a la exigencia del trabajo. Independientemente de las exigencias físicas o mentales de una actividad, trabajando normalmente, en una hora de trabajo se producirá una hora estándar de trabajo. Finalmente existe un suplemento por “retrasos propios del trabajo” o “contingencias” que contempla desviaciones que no se repiten en forma cíclica (es decir, ocurren al azar) y no son lo suficientemente significativas como para ser consideradas una interrupción a la operación. Estos retrasos se calculan mediante estudios estadísticos y se compensan mediante el otorgamiento de un porcentaje de tiempo adicional y por lo tanto forman parte del tiempo estándar. El tiempo estándar puede incluir otros suplementos para contemplar situaciones especiales de trabajo o de política empresaria que provean mayor grado de equidad en las diferentes tareas. Los adicionales por Tiempos Interiores al Proceso (C2) o por Oportunidad de Desempeño (λ) son suplementos de este tipo. El tiempo estándar puede expresarse como una cantidad de piezas a efectuarse por hora de trabajo, o bien en cuanto tiempo se deberá producir una pieza o una determinada cantidad de piezas. Nosotros usaremos el tiempo estándar como la cantidad de tiempo (medido en horas) para producir 100 piezas. Se lo refiere a 100 piezas en lugar de a 1 pieza para no tener que manejar valores de tiempo muy pequeños. TIEMPO ESTANDAR PRODUCIDO (S): Se obtiene multiplicando la cantidad de piezas producidas por el valor de estándar dividido por 100. El Tiempo Standard Producido S es el tiempo en que se espera se debería haber producido dicha cantidad de piezas en condiciones normales. VALENTIN SPINELLI Página 46 de 80 EFICIENCIA DE DESEMPEÑO Si queremos comparar las Horas Standard Producidas S (que representa el tiempo esperado en condiciones normales para hacer una producción de piezas) con el tiempo productivo realmente empleado que designaremos H, surge la noción de “Eficiencia de Desempeño” y la definimos como la “relación entre las horas Std Producidas (S) y las Horas Efectivas (o Reales) (H) empleadas en dicha producción” Los valores del Tiempo Standard deben otorgar el tiempo necesario para trabajar en condiciones normales y que permitan obtener Eficiencias próximas al 100%. Para que esto ocurra, y suponiendo que el valor del Standard está correctamente calculado, debe tenerse presente qué circunstancias están incluidas en el mismo y cuáles no. Por ejemplo, los tiempos de recuperación de la fatiga, las necesidades personales, las contingencias normales, recibir indicaciones del supervisor, llenar el parte de producción, etc. son esperables que ocurran y están incluidas en el Tiempo Standard a través de diferentes suplementos; pero otro tipo de circunstancias o tareas no lo están y por tanto deberán ser descontadas del tiempo efectivo de producción. Usualmente estas últimas se denominan “interrupciones” al trabajo productivo o estándar. Ejemplos de interrupciones son: Esperas por falta de material, Descomposturas de máquina, Reprocesos, Puestas a Punto y Desmontajes (si no tiene su propio valor de Tiempo Standard), Movimientos de materiales fuera de los incluidos en la operación, Esperas por cortes de energía, Reuniones prolongadas, Atención en Enfermería, Esperas por falta de herramentales, Afilado de herramientas, etc. Existen ciertas causan que pueden invalidar la aplicación de un valor de Tiempo Std Sobre estos tiempos de trabajo no podrá entonces calcularse correctamente la Eficiencia, ya que el Tiempo Std disponible no cubre dichas situaciones. Decimos que la operación se efectúa en “condiciones anormales” pues su ejecución conlleva un exceso de tiempo que es no productivo. CAUDAD DE EFICIENCIAS DE DESEMPEÑO ALTAS Y BAJAS: Si todo ocurriera de acuerdo a los supuestos teóricos la Eficiencia de Desempeño sería proporcional a la velocidad o ritmo de trabajo del operario. Decimos proporcional pues sólo en las operaciones sin tiempos de espera es esperable que ambos valores sean iguales; pero cuando hay esperas al tiempo de máquina o proceso, en ellas el operario no puede imponer su ritmo y por tanto la eficiencia será menor que el ritmo. En la práctica existen muchas circunstancias que afectan la Eficiencia resultante, algunas incrementándola y otras disminuyéndola. El simple cálculo de la Eficiencia no nos dice nada sobre las causas de una determinada Eficiencia. Por ejemplo, un operario pudo haber tenido una Eficiencia elevada debido a: VALENTIN SPINELLI Página 47 de 80 - Es extremadamente hábil - Trabajó con un ritmo elevado - Tiene una fuerte motivación o incentivo. - Hubo una modificación del método que acorta el tiempo de realización. - Tomó menos tiempo de descanso que el otorgado en el valor del Tiempo Std - Tuvo menos contingencias que las supuestas en el valor del Tiempo Std - El valor del Std no fue correctamente calculado Análogamente, un operario pudo haber tenido una Eficiencia notoriamente baja debido a: - El valor del Tiempo Std no fue correctamente calculado - Tomó más tiempo de descanso que el otorgado en el valor del Tiempo Std - Tuvo más contingencias que las supuestas en el valor del Tiempo Std - No está suficientemente capacitado o entrenado en esta operación. - Está trabajando con un método diferente al que corresponde al tiempo estándar - No tiene la motivación necesaria CAPÍTULO 2: CASO GENERAL ETAPAS PARA ESTABLECER EL TIEMPO ESTÁNDAR DE LA OPERACIÓN (POR OBSERVACIÓN DIRECTA O POR CRONOMETRAJE) Antes de determinar el tiempo estándar, determinaremos EL TOTAL DE MINUTOS ESTÁNDAR POR CICLO (C), el cual se refiere al tiempo estándar medido en minutos para realizar un ciclo promedio completo de la operación. Entonces, para obtener las Hs std/100 piezas habiendo ya calculado C, simplemente se aplica: C = Total min std/ciclo ρ = Factor de retrasos propios del trabajo o factor de contingencias n = cantidad de piezas / ciclo PASOS 1) ANTECEDENTES Y ANÁLISIS DE LA OPERACIÓN A través de: Hoja de ruta: lista de todas las operaciones que se le efectúan a una pieza o conjunto detallando los departamentos maquinas tipo de operación y tiempos std anteriores o estimaciones, como también dimensiones, peso, material de la pieza, etc. Hoja de Operación y Herramental (H. O. y H) u Hoja de Procesos: brinda datos como el departamento, la máquina, el herramental, los dispositivos, los calibres, etc. que se VALENTIN SPINELLI Página 48 de 80 utilizan en la operación; la secuencia de eventos o de pasos a seguir para la correcta ejecución de la operación, las velocidades, avances y recorridos de las distintas herramientas, la forma y frecuencia de efectuar los calibrados o controles y cualquier otra indicación del proceso. Estudio de tiempos anteriores de la misma operación: brindará una importante referencia para el trabajo, ya que posiblemente habrá partes de la misma que no hayan sido modificadas. No deben tomarse como referencia los estudios de tiempos de otras operaciones que sean similares. Manual de máquina Plano de la pieza Otros datos tales como precauciones de manipuleo, antecedentes de calidad o rechazos en la operación, etc. 2) OBSERVACIÓN DE LA OPERACIÓN Y MEJORAS DE MÉTODO El supervisor del departamento en el que se efectúa la operación es quien debe autorizar cualquier actividad o cambios que se deseen implementar. Para completar la información sobre la operación se aconseja informar al operario del trabajo que se realizara y solicitarle información sobre la operación que efectúa. Observar al operario realizar la operación en la manera acostumbrada. Dependiendo de la complejidad de la operación, el analista deberá tomarse el tiempo necesario para pensar y sugerir las mejoras de método que se cran oportunas aplicando los principios de ergonomía y de mejoras de método. Nunca debería establecerse un tiempo std hasta que se esté realizando con un método razonablemente adecuado. (Método, sucesión continua de elementos que han sido separados artificialmente en la descripción para facilitar su posterior cálculo). Las mediciones de tiempo que realicemos no aportan una mejora al trabajo simplemente lo miden (podemos medir un tiempo muy bien a un método muy malo) Clasificación de los elementos C1, C2, TM: Un elemento de trabajo es una parte del mismo que se caracteriza por tener alguna diferenciación de los demás y resulta necesario una clasificación e individualización de los mismos al momento de transcribir la descripción de la operación. Elementos TM, aquellos que corresponden a tiempos de maquina o proceso en los que la maquina trabaja por sí misma. Se incluyen los elementos en los que la maquina está realizando su operación específica y los elementos tales como avances o retrocesos de aproximación, siempre y cuando la maquina los realice de forma autónoma. Elementos C1, aquellos elementos manuales que por su naturaleza deben realizarse con la maquina detenida Elementos C2, el resto de los elementos manuales que no requieren que la maquina este detenida para ejecutarlos. En el caso de no existir un “TM” (Tiempo de máquina o procesamiento) todos los elementos de la operación serán clasificados como “C1”. Todos los elementos deben ser clasificados como “C2” a menos que sea físicamente imposible para el operador realizarlos durante el tiempo de máquina. Aún entonces se impone VALENTIN SPINELLI Página 49 de 80 realizar las siguientes preguntas sobre cada elemento: ¿Puede el elemento ser eliminado?, ¿puede combinarse con otro elemento?, ¿puede cambiarse la secuencia?, ¿Puede simplificarse el elemento? Los elementos C1 deben ser estudiados para ver si algún cambio en el método o en la secuencia de ellos pudiera convertirlo en C2. Hay otros casos donde un trabajo que normalmente lo describiríamos en un sólo elemento, puede desdoblarse en dos, uno como “C2” y el otro como “C1”. Por ejemplo: Pieza de stock a dispositivo puede desdoblarse en “pieza de stock a bancada de máquina” como “C2” y “pieza de bancada de máquina a dispositivo” como “C1”. Medición de los elementos: La precisión con la que se establezca el tiempo estándar para cada elemento debe ser la misma sin tener en cuenta la clasificación “C1” o “C2”. Resumiendo, mejorar el método en general, luego considerar cada elemento. Cuestionarse si cada elemento puede sor clasificado como “C2” o debe ser clasificado como “C1” y si puede el elemento ser dividido parte en “C2” y parte en “C1”. Medir y evaluar cada elemento correctamente sin tener en cuenta su clasificación. 3) DESCRIPCIÓN DE LA OPERACIÓN La base para poder efectuar un estudio de tiempos es partir de una Descripción de la Operación. El grado de detalle puede ser variable. Una descripción demasiado detallada puede ser innecesaria y confusa; mientras que una demasiado abreviada puede resultar incompleta. Se deberá disponer de un “Formulario de Descripción Standard” que permita escribir la descripción de la operación y además todos los datos que serán necesarios para el posterior cálculo del estudio. Para permitir el cronometraje y posterior cálculo del tiempo estándar, la descripción de la operación debe ser subdividida en elementos según criterios y definiciones. Cada elemento se escribe por separado y se identifica con un número que indica la secuencia a seguir. Algunos elementos deben necesariamente ser individualizados o descriptos por separado para poder calcular correctamente el tiempo estándar; mientras que otros puede resultar conveniente hacerlo. Algunas características de los elementos son: - Elementos TM, C1, C2 - Elementos de frecuencia: elementos que no se realizan en cada ciclo de trabajo sino que tienen establecida una frecuencia u ocurrencia de ejecución. En algunos casos, un mismo elemento se repite muchas veces en un ciclo y para no tener que repetir innecesariamente el mismo elemento se lo escribe una sola vez y se consigna una ocurrencia de “n/1” (siendo “n” el número de veces que se repite el mismo elemento). Cuando un elemento se realiza en todos los ciclos, simplemente se consigna 1/1. No pueden ponerse en un mismo elemento acciones que tengan ocurrencias/ciclo distintas. - Elementos de distinta naturaleza: es recomendable describir por separado elementos de características diferentes, para brindar una mayor precisión en pasos posteriores del estudio VALENTIN SPINELLI Página 50 de 80 de tiempo (evaluación del ritmo y cálculo de los suplementos por fatiga). Como regla general, conviene que la descripción sea simple, directa y completa comenzando si es posible con un verbo en infinitivo. - Principio y fin de cada elemento: la separación de los elementos no ocurre en la realidad pero como más adelante debemos tomar tiempos individuales a cada elemento es necesario que la finalización de cada uno se pueda identificar sin equivocación. La finalización de cada elemento debe ser inequívocamente individualizada y, por supuesto, el comienzo de un elemento coincide con la finalización del anterior. En la descripción deberán registrarse todos los datos que sean necesarios tales como un diagrama de zona de trabajo con distancias que puedan influir, pesos de elementos manipulados o fuerzas ejercidas en ciertos elementos, recorrido de herramientas, velocidades y avances de las herramientas, etc. - Orden de los elementos en la descripción: Suele ser más cómodo para los cálculos posteriores agrupar al principio todos los elementos “C1” del ciclo. Como se trata justamente de un ciclo que se repite, no existe ningún problema para comenzar la descripción en cualquier punto del mismo. Describimos luego los elementos “C2” que se ejecuten. 4) ENTRENAMIENTO EN LA OPERACIÓN Todo método nuevo necesita un determinado tiempo de repeticiones para que el operario se pueda considerar entrenado en esta operación. No se debe confundir con estar “capacitado”, que es el conocimiento general del oficio que desempeña o de la máquina que usualmente opera. La diferencia en tiempos suele ser muy significativa antes y después del entrenamiento, por lo que nunca deben cronometrarse tiempos en esta etapa de transición. Una vez ya entrenado el operario los tiempos se estabilizan y las posibles variaciones se deberán solamente al ritmo de trabajo del mismo. 5) CRONOMETRAJE DE LA OPERACIÓN Puede efectuarse de diferentes maneras. Las dos más comunes son: • Por medio de tablas de tiempos predeterminados o tiempos estándar: para el cálculo de estudios de tiempos por medio de tiempos predeterminados o tiempos estándar es necesario un trabajo previo muy extenso efectuado por especialistas en el tema, y sólo se justifica cuando luego sean usados para el cálculo de una gran cantidad de operaciones. Se usan tablas básicas universales de tiempos elementales (la más difundida son las de “MTM”) y otorgan otorga un tiempo normal para cada uno de estos micro-movimientos y el tiempo total del elemento será su suma. Tienen la ventaja que los tiempos se desvinculan de la velocidad con que el operario efectúe la operación ya que los tiempos obtenidos son tiempos normales, es decir, el tiempo necesario para ser efectuados a un ritmo 100%, no debiendo efectuarse la evaluación de ritmo. • Por observación directa: la determinación de los tiempos se hará observando y midiendo los tiempos a la persona que está efectuando la operación. Pueden usarse diferentes técnicas, tales como la filmación en video con cronómetro incorporado o por cronometraje directo. El cronometraje directo ha probado ser uno de los métodos más eficaces. VALENTIN SPINELLI Página 51 de 80 Practica de cronometraje: Se deberán cronometrar todos los elementos en forma sucesiva. Al finalizar cada ciclo deberemos tener un tiempo de cada uno de los elementos de ocurrencia 1/1. Nunca deben cronometrarse los elementos en forma separada o independiente ya que se presta a posibles errores en exceso o en defecto. Al cronometrar en forma sucesiva, si el analista mide un elemento por defecto (accionó el cronómetro algo antes de la finalización del elemento) se compensará con el elemento siguiente que tendrá un exceso igual al defecto del anterior. Aunque esta situación no es deseable, no aporta errores significativos al estudio total. Si se midieran los elementos en forma separada, estas compensaciones no tendrían lugar. Debemos tener presente que lo que estamos tratando de obtener es el tiempo promedio representativo que el operario emplea para cada elemento. El tiempo de cada elemento tendrá variaciones de ciclo a ciclo. Estas variaciones se deben a diversas causas, muchas de ellas presentes en cada ocasión; pero muy difícil de identificar. A este tipo de variaciones se las denomina aleatorias. Cuantos más tiempos tomemos, mayor será el grado de precisión que tendremos en el promedio resultante de los mismos. También, cuanto más variable sea la naturaleza de un elemento, mayor será la cantidad de tiempos a tomar para lograr un grado de exactitud deseado. Por ejemplo, grado de variabilidad de “asir pieza de capacho y preposicional a bancada” es mucho menor que la de “asir pieza y eliminar rebabas con lima”. En el rebabado es posible que encontremos tiempos que difieran bastante unos de otros. La teoría estadística nos proporciona una fórmula y criterios para establecer la cantidad de observaciones a efectuar a cada diferente elemento del estudio de tiempos de una operación: En la práctica, para la mayoría de las operaciones de producción que tienen métodos de trabajo y herramentales muy estandarizados, el obtener entre 10 y 20 observaciones de cada elemento proporciona en general precisiones muy aceptables. En caso de tener elementos muy variables no existe ninguna limitación en aumentar la cantidad de observaciones. La longitud total del ciclo de trabajo también condiciona la cantidad de observaciones. Por ejemplo en una operación muy corta es recomendable incrementar la cantidad de observaciones, mientras que en una larga una cantidad menor sería aceptable. Si en el transcurso del cronometraje ocurre alguna contingencia claramente visible e identificable que modifica el valor del tiempo de un elemento, este tiempo debe anotarse pero ser tachado ya que no se trata de una circunstancia repetitiva (si lo fuera habría que tratar de solucionarla). Por ejemplo, al operario se le cae al suelo la llave que usa para ajustar la pieza al dispositivo. 6) EVALUACIÓN DE RITMO El tiempo estándar es que se requiere para efectuar una tarea trabajando a Ritmo Normal. Sin embargo cuando cronometramos los diferentes elementos el operario puede trabajar a su propio ritmo y será necesario llevar estos tiempos al que habrían insumido si hubiera trabajado al ritmo normal. A este ajuste de tiempos se lo denomina “nivelación” o “normalización” y a los tiempos observados así modificados se los denomina “Tiempos Normales”. VALENTIN SPINELLI Página 52 de 80 Para poder efectuar esta normalización de los tiempos observados, el analista debe poder evaluar el ritmo al cual el operario realiza cada elemento. Este ritmo evaluado se expresa como un valor porcentual (o bien como un factor) en relación al ritmo normal, denominado Factor de Ritmo. El Tiempo Normal de un elemento se obtendrá por la simple multiplicación de la Media Aritmética de los tiempos observados de ese elemento por el Factor de Ritmo evaluado para el mismo. Entrenamiento en evaluación de ritmos: La forma probada más efectiva para capacitar a los analistas para poder evaluar correctamente los ritmos de trabajo es por medio de la proyección de películas o videos en donde se observan personas que efectúan algún elemento de trabajo. Estas películas o grabaciones han sido tomadas a personas en sus lugares normales de trabajo y se ha medido el tiempo empleado con mucha exactitud. A estas grabaciones se las conoce con el nombre de “loops”. El entrenamiento consiste en ir mostrando dichos “loops” a los analistas en forma periódica. En las mismas se ve a un operario trabajando a un determinado ritmo y se informa cual es dicho ritmo. Los valores de ritmo se estiman en saltos de 5%. A fin de ir midiendo el progreso en esta capacitación, al final de cada sesión de entrenamiento se pasan 1 o 2 “loops incógnitos” sin indicar los ritmos y cada analista deberá evaluarlos. Recomendaciones para la evaluación de ritmos: En teoría, cuando se toman los diferentes tiempos de un mismo elemento, en cada medición se podría consignar el ritmo evaluado; pero en la práctica no es usual que un mismo operario, en ciclos sucesivos, tenga mucha variación de ritmo en un mismo elemento, por lo que es perfectamente aceptable consignar un solo valor de ritmo para cada elemento, o un promedio calculado mentalmente en caso de haberse detectado alguna variación. Pero este mismo criterio no puede aplicarse a elementos diferentes. Es decir no podemos aplicar un mismo factor de ritmo a todos los elementos; pues entre elementos diferentes sí es común que haya diferencias apreciables de ritmo. Otro caso común es que los elementos “C2” que se realizan dentro del T.M. se efectúen a un ritmo más lento que los elementos “C1”. La evaluación del ritmo de cada elemento debe hacerse sin tener en cuenta los valores de tiempo del mismo. Otros factores a considerar al evaluar ritmos de trabajo: La parte del cuerpo que actúa como control cuando se realizan movimientos simultáneos VALENTIN SPINELLI Página 53 de 80 - Movimientos que a veces se sobre-evalúan por ser más notorios tales como movimientos simultáneos de brazos, de características similares y realizados en direcciones opuestas; o movimientos cortos. Movimientos que a veces se sub-evalúan porque están poco marcados tales como movimientos que al ser realizados por personar corpulentas parecen más lentos; movimientos controlados por las condiciones del entorno (pisos resbaladizos, áreas de trabajo congestionadas); movimientos de brazo suaves y rítmicos; movimientos que requieren cuidado especial y control. 7) REVISIÓN DE LA DESCRIPCIÓN Última revisión de la misma para verificar que no haya errores. 8) CANTIDAD DE PIEZAS/CICLO Y OCURRENCIAS/CICLO DE CADA ELEMENTO Todas las operaciones a las que les establecemos un tiempo estándar son repetitivas, es decir, se realizan en igual forma a una determinada cantidad de piezas. Denominamos “ciclo” al conjunto de todos los elementos que deben realizarse para completar la operación. También suele entenderse como el tiempo necesario para realizarlos. En cada ciclo se repiten los mismos elementos; pero sobre piezas diferentes. Hay que determinar qué cantidad de piezas se producen en cada ciclo de la operación. En los casos más simples y más comunes, se produce 1 pieza/ciclo. Hay otros casos en que pueden producirse varias piezas/ciclo. Existen otros casos en donde la cantidad de piezas/ciclo no es tan evidente. Más aún, puede quedar a criterio del analista el determinar cuál es el ciclo y por lo tanto cuál es la cantidad de piezas/ciclo que se obtienen. Una vez definido el ciclo y determinada la cantidad de piezas/ciclo se deberá consignar la ocurrencia/ciclo de cada elemento, es decir cuántas veces en el ciclo se repite dicho elemento o bien cada cuantos ciclos se debe realizar. Por ejemplo, una ocurrencia/ciclo de 3/1 indica que el elemento se debe realizar 3 veces en el ciclo; mientras que una ocurrencia/ciclo 1/5 indica que el elemento se debe realizar 1 vez cada 5 ciclos. 9) MEDIAS ARITMÉTICAS (o promedio) Se calcula de la siguiente forma: [Expresado en Minutos, con 3 decimales después de la coma] Para la medición de los Tiempos de Máquina o proceso es recomendable obtenerlos por cálculo, teniendo presente que el tiempo es igual al espacio dividido la velocidad. VALENTIN SPINELLI Página 54 de 80 La constancia en los tiempos que brindan las máquinas hace innecesario su cronometraje, sin embargo, siempre es aconsejable tomar al menos un tiempo de máquina a fin de verificar el obtenido con la fórmula para evitar posibles errores. Las máquinas de control numérico (CNC) suelen poseer tableros electrónicos que indican todas las variables de los mecanizados, tales como los recorridos, las velocidades y los tiempos, con un alto grado de exactitud. En estos casos éstos valores pueden tomarse directamente. 10) TIEMPOS NORMALES Se obtiene como el producto de la media aritmética por el factor de ritmo Seguimos la unidad Minutos y el redondeo de 3 cifras después de la coma. 11) SUPLEMENTOS PARA EL DESCANSO (FD) (Factor de Descanso) Estos Suplementos proveen al trabajador de un tiempo o tolerancia para la recuperación de la fatiga y para sus necesidades personales. El propósito de otorgar factores de tolerancia por fatiga es el de incrementar el tiempo normal otorgado para desarrollar una tarea determinada en la cantidad necesaria para proveer al trabajador con el tiempo requerido para el descanso o recuperación. El propósito de otorgar un factor de tolerancia personal es el incrementar el tiempo normal otorgado para desarrollar una tarea determinada en una cantidad necesaria para proveer al trabajador con el tiempo requerido para sus necesidades personales. Como lógicamente las personas también se recuperan de la fatiga durante el tiempo que emplean para sus necesidades personales, se hace imposible separar la tolerancia por necesidades personales de la tolerancia por fatiga. Por lo tanto estos coeficientes están combinados en un solo factor que otorga un porcentaje de incremento para cubrir ambos aspectos. Los factores de tolerancias personales y de fatiga otorgan tiempo suplementario para cubrir estos aspectos; pero no especifican cómo ni cuándo éste debe ser usado por el operario. Pueden los operadores o bien usar el tiempo otorgado a discreción cuando ellos lo crean necesario o bien puede la Empresa prefijar uno o más periodos de descanso de manera tal que cubran a lo largo de la jornada el tiempo otorgado para descanso o recuperación. El mínimo Factor de Descanso aplicable a elementos de trabajo puede variar según las tablas que se adopten, aunque suele ser un valor cercano a 1,10 (o sea que otorga un suplemento del 10% del tiempo normal). VALENTIN SPINELLI Página 55 de 80 Factor de descanso (µ) aplicable a los tiempos de maquina (TM): No consideramos las eventuales esperas al tiempo de maquina o proceso que pueda tener el trabajador en una operación como u tiempo de descanso, ya que aunque con requerimientos de fatiga reducidos, aún debe permanecer en la zona de trabajo y observando el proceso y poder intervenir ante cualquier contingencia. Identificaremos como μ al Factor de Descanso adoptado para los Tiempos de Máquina y será algo inferior al mínimo adoptado para los elementos de trabajo (μ = 1,08). Por tanto estos tiempos de espera también se verán incrementados en un porcentaje de tolerancia por personales y fatiga de valor (1 - μ) %. Tablas básicas con factores de descanso: Para la aplicación de los valores de los Factores de Descanso podemos recurrir a tablas elaboradas por diferentes fuentes. 12) SUPLEMENTOS POR ESPERA AL PROCESO (ε) Oportunidad de desempeño para todos los elementos de trabajo Es necesario que todo trabajador sea provisto de un tiempo std equitativo cualquiera sea la operación que el realiza. Además de los suplementos ya mencionados, existen otros suplementos que son otorgados a fin de proveer la mayor equidad posible a todas las operaciones, cualquiera sea la situación de trabajo. Con este propósito se vio la necesidad de tener además en cuenta: proceso - La necesaria atención al proceso aun durante los tiempos de espera al TM o La realización de trabajos durante los tiempos de maquina o de proceso. La oportunidad de desempeño durante los tiempos de espera. Este método de cálculo integrara estos conceptos mediante la fórmula para establecerla espera al proceso que denominaremos ε. Se basa en la política de proveer una oportunidad de desempeño mayor para elementos de trabajo que para elementos de inactividad (o de esperas al tiempo de maquina). Una operación que incluye más trabajo durante el tiempo de maquina tendrá un tiempo estándar mayor que aquella que incluye menos trabajo durante el mismo. Formula del cálculo de la espera Tiempo de elementos C1 de trabajo: tiempo std en minutos para elementos de trabajo que deben realizarse estando la maquina o el proceso detenido. Tiempo de elementos C2 de trabajo: tiempo std en minutos para elementos de trabajo que no requieren que la maquina o el proceso estén detenidos para poder ser efectuados Tiempo TM de elemento de maquina o ciclo proceso: lapso para los elementos de tiempos de maquina o procesos control en el cual la maquina trabaja en forma independiente del operador. Espera al proceso (ε*): es la cantidad de tiempo en minutos estándar que un operario debe esperar a su máquina o proceso, una vez completado el trabajo que ha realizado durante el tiempo de maquina o proceso de la operación Espera total al proceso (ε), es la espera al proceso ε* multiplicada por un factor λ que otorga una oportunidad de desempeño mínima de (λ-1) % durante los tiempos de espera VALENTIN SPINELLI Página 56 de 80 El ε se calcula con las siguientes formulas: Consideraciones: Considera la espera como un elemento más de la operación y por ello no lo trata como un tiempo de descanso. Considera que existe fatiga o cansancio y necesidades personales durante la misma. Divide los tiempos “C2” por el valor RM. Como en la fórmula las tiempos “C2” se están restando del “TM x μ” el resultado es que cuanto mayor sea el valor de los elementos “C2”, mayor será el valor del corchete [ε *], y por lo tanto el del valor del ε otorgado. Multiplica todo el valor del corchete por λ, lo cual otorga una oportunidad de desempeño del (λ-1) % para los tiempos de espera. Total de minutos estándar por ciclo Oportunidad de desempeño en la porción controlada del ciclo o tiempo de maquina (ODTM) Se supone que si todo sucede de acuerdo a lo previsto en el cálculo en cuanto al uso de los tiempos personales, de recuperación de la fatiga y de los retrasos propios del trabajo, resulta que el ritmo de trabajo del operario será el que determine la eficiencia resultante. Sin embargo el operario solo tiene posibilidad de actuar por medio de su ritmo solamente sobre los elementos C1, pero no sobre los elementos que están controlados por el TM. Sin embargo la fórmula propuesta otorga la posibilidad de tener una determinada eficiencia durante dicha porción controlada del ciclo. Su valor depende de la cantidad de tiempos C2 que se efectúen durante el TM, pero como mínimo provee una eficiencia de λ %(en el caso de que no haya elementos C2 en el TM). A éste valor λ, lo denominamos Oportunidad de Desempeño durante la porción controlada por el TM. El operador no puede modificar con su propio ritmo la duración del TM. Este valor es independiente del ritmo al cual trabaje el operador. VALENTIN SPINELLI Página 57 de 80 Ventajas del principio de cálculo propuesto: El método garantiza que se provee tiempo de descanso durante los tiempos de espera, que se otorga mayor tiempo std cuando mayores sean los tiempos C2 y provee una mínima OD de λ% en las esperas. Nunca se pueden aplicar valores negativos de ε, si la formula diera un valor negativo se deberá consignar 0 como valor de ε. Esta situación puede ocurrir cuando los elementos C2 superan en más de cierto valor a TM. Podemos calcular el mínimo valor C2* de elementos C2 que para un determinado valor de TM nos originan la anulación de la espera: Oportunidad de desempeño en el ciclo total de la operación trabajando a un ritmo FR (ODFR) Cuando ε>0 la OD durante el TM resulta un valor que depende de la cantidad de elementos C2 del ciclo y el operario no puede alterarla con su ritmo en dichos elementos, pero no ocurre lo mismo con los elementos C1, ya que su ritmo si afectará la longitud del ciclo y por ende la eficiencia de desempeño resultante, por lo tanto ODFR será un promedio ponderado entre ambas partes del ciclo. Si observamos las definiciones de OD y E, son dimensionalmente análogas pero la diferencia es que en la primera se analiza un ciclo en forma teórica y en la segunda lo que realmente ocurrido durante el trabajo, que generalmente está influido por varias circunstancias. La ODFR nos proporciona una estimación teórica de la E que obtendría en una operación un operario que trabajara a un ritmo FR si se cumplieran todos los supuestos teóricos establecidos en el cálculo de tiempo estándar. Observaciones: Para una operación totalmente manual (sólo C1) resulta ODFR = FR, lo cual es lógico ya que la longitud del ciclo será total y directamente afectada por el ritmo de trabajo Para una operación ideal que fuera solo TM (C1=C2=0) resulta OD FR = λ, lo que confirma la causa de introducir este parámetro, pues otorga una mínima Oportunidad de Desempeño durante la porción controlada del ciclo por el TM, la que aumenta a medida que se agregan C2. Para situaciones intermedias con diferentes proporciones de C1, C2 y TM se obtendrán ODFR intermedias entre los dos valores límites anteriores. Oportunidad de máximo desempeño (OMD) Es un caso particular de la ODFR y se define como la OD cuando el ritmo es igual a RM (Ritmo Máximo). VALENTIN SPINELLI Página 58 de 80 La utilidad de este valor reside en que, especialmente cuando existen compensaciones o premios en base a la E alcanzada, se establece un valor objetivo promedio de E que coincide con el valor adoptado de RM. El RM son valores empíricos que compensan adecuadamente el agregado de elementos C2. Diagramas Hombre-Máquina (H-M) El gráfico permite visualizar y calcular con facilidad las Esperas de la operación. Para ello debemos representar los elementos manuales divididos por RM y los TM multiplicados por μ. De esta forma el gráfico nos proporcionará en escala un valor que denominaremos ε*. Multiplicando luego este valor de ε* por λ obtendremos el valor de la espera: En el gráfico se obtiene en escala el valor de ε*; pero no el ε. Calculo de ε para operación que tienen elemento que no ocurren en todos los ciclos y en el que en todos los ciclos hay espera positiva En algunas operaciones hay elementos “C2” cuya realización se efectúa según una determinada ocurrencia o frecuencia, es decir, no ocurren en todos los ciclos. Primeramente se verifica si existe o no ε durante los ciclos en los que tengamos los mayores valores totales posibles de elementos “C2”. Para ello conviene calcular C2máx. Si la suma de todos los elementos “C2” en menor que “C2máx”, habrá ε positivo. En caso contrario no habrá e. Dado que deseamos conocer qué sucede con la espera en un determinado ciclo, los valores de “C2” que tendremos que tener en cuenta son los de la columna “Min Std/ocurrencia”. Cuando existe espera ε durante el ciclo que contenga los mayores valores posibles de elementos C2. Entonces el εp (promedio) por ciclo para el cálculo de la operación se calcula usando en la forma regular los C2 prorrateados (en min std/ciclo) Calculo de ε para operación que tienen elemento que no ocurren en todos los ciclos y en el que algunos ciclos no tienen espera positiva Cuando la espera ε no existe en algunos ciclos pero si en otros, esta debe ser calculada para cada combinación diferente que pueda presentarse. Seguidamente se calculará la espera promedio εp por ciclo. El total de minutos std/ciclo (C) es finalmente la suma de los elementos manuales C1 Y C2 por ciclo y de la espera εp por ciclo. Matriz de ocurrencias En muchos casos cuando tenemos varios elementos C2 con diferentes ocurrencias/ciclo puede resultar de ayuda para calcular los ε reales en los diferentes ciclos posibles y el εp efectuar un gráfico que denominaremos matriz de ocurrencias. VALENTIN SPINELLI Página 59 de 80 Indicaciones para su construcción: Identificar todos los elementos C2 y sus respectivas ocurrencias De acuerdo al método establecido se pueden condicionar para que ciertos elementos sean realizados en ciclos diferentes, siempre que sus respectivas ocurrencias por ciclo lo permitan. Cuando la descripción estándar de trabajo no especifique que ciertos elementos deben ser realizados en un mismo ciclo, se sobreentiende que es posible desplazarlos en diferentes ciclos, a fin de poder distribuir mejor los elementos C2. Calculamos el mínimo común múltiplo de los denominadores para saber cuántos ciclos debemos representar en la tabla. En el caso en que la operación tenga varios TM cada uno con sus respectivos C1 se aplicara a cada TM los criterios vistos. El ε total de la operación será la suma de los ε obtenidos para cada TM. 13) ELEMENTOS CON TIEMPO CONTROLADO (CK) Existen operaciones donde el operario durante todo o parte del tiempo de máquina debe o bien mantener el control de un objeto o bien trabajar a un ritmo o paso constante controlado por la máquina. A estos elementos los denominamos “controlados” y el operario no puede modificar su ritmo de trabajo; pero está efectuando una actividad, se le proveerá una oportunidad de desempeño que denominaremos FRK. Como es inusual que el diseño del mecanismo imponga al operador ritmos muy elevados, se suele adoptar para FR K un valor intermedio entre el normal (1,00) y el RM (entre 1,20 y 1,30). El elemento controlado lo identificaremos como “CK”. Por tratarse de un elemento de trabajo manual deberá incluir el FD que le corresponda según la naturaleza del trabajo controlado. En los diagramas H-M los identificaremos con una doble línea. Para el cálculo del Total de Minutos Std/ciclo de la operación (C), los elementos “CK” se incluirán en la fórmula como elementos manuales, resultando: Distinguiremos los siguientes 3 casos posibles: El elemento controlado se verifica durante el tiempo de máquina restante luego de efectuar elementos C2: En este caso, el valor de CK se calcula como El elemento controlado se verifica durante parte del tiempo de máquina o proceso (Sin elementos C2): En este caso el elemento controlado CK deberá ser cronometrado en la forma acostumbrada y luego calcular CK =Tiempo Cronometrado x FR K x FD. En este casi, habrá un espera, la cual será VALENTIN SPINELLI Página 60 de 80 Y, por lo tanto, El elemento controlado se verifica durante parte del tiempo de máquina o proceso (Con elementos C2): En este caso el elemento controlado CK deberá ser cronometrado y se le considerará un ritmo de FRK y se lo afectará del factor de descaso (FD) que le corresponda: CK =Tiempo Cronometrado x FRK x FD y la espera y el tiempo de ciclo (C) serán: 14) ELEMENTOS CON TIEMPO LIMITADO POR LA MÁQUINA O EL PROCESO Hay ciertos casos donde la maquina o el proceso limitan el tiempo mínimo en el cual ciertos elementos manuales pueden ser realizados, pero permiten al operador controlar su tiempo, excepto por esta limitación. Los denominamos “Elementos limitados”. El operador puede hacerlo tan despacio como lo desee pero no más rápido de lo que la maquina o el proceso se lo permiten. (Ejemplos, soldadura de arco manual, pintura a soplete, etc.). Cuando algún elemento presenta estas características, no es posible evaluar la velocidad con que éste está siendo realizado aplicando la memoria visual. Para eliminar este problema, cada vez que un elemento sea considerado Limitado deberá procederse de la siguiente manera para determinar su ritmo de ejecución: Determinar mediante pruebas, experiencias o tablas, la máxima velocidad a la cual el elemento puede ser ejecutado Otorgar a esta velocidad máxima una evaluación del ritmo RM aun cuando visualmente no lo fuera Determinar el ritmo a otorgar relacionando la velocidad observada con la máxima permitida por la maquina o el proceso 15) FACTOR DE CONTINGENCIAS O DE RETRASOS PROPIOS DEL TRABAJO (ρ) Estos factores otorgan un porcentaje de tiempo adicional sobre el total de minutos std de la operación para compensar por ciertos retrasos o demoras del trabajo no medibles y que tampoco están directamente relacionadas con el número de piezas producidas Son aplicados al total de minutos estadales (C) para determinar las horas estándares por 100 piezas. Algunos posibles retrasos contemplados por este factor son: VALENTIN SPINELLI Página 61 de 80 - Cambios de una operación a la siguiente (sacarse delantales, guantes, anteojos, poner en marcha o detener el equipo, mover capachos o materiales, etc.) - Atención al equipo y al proceso (conseguir aceites y equipos para aceitar, controlar y mantener la puesta a punto, etc.) - A la iniciación o finalización del turno (poner en marcha o detener el equipo, abrir o cerrar ventanas y prender y apagar luces, etc.) Las empresas elaboran sus propias tablas con los valores de ρ o adoptan otras que les sean aplicables. Generalmente los valores dependen del tipo de trabajo u operación y sus valores suelen estar entre el 3% al 6% (es decir, ρ = 1,03 a 1,06). Valores superiores estarían indicando una excesiva cantidad de contingencias, que harían necesario revisar la normalización o estandarización de los procesos productivos. 16) TIEMPO ESTÁNDAR DE LA OPERACIÓN (𝜎) n = número de piezas por ciclo. CAPÍTULO 3: BATERÍAS DE MÁQUINAS GENERALIDADES Y CLASIFICACIÓN Es el trabajo productivo y repetitivo que efectúa un operario atendiendo varias máquinas que pueden trabajar simultáneamente. Este tipo de trabajo presenta interés cuando al menos en una de las máquinas existen tiempos automáticos de procesamiento o tiempos de máquina (TM) durante los cuales el operador puede atender las demás. Se consiguen así importantes reducciones en el costo de la mano de obra directa (MOD) y en sus costos derivados (generan mayor empleabilidad del operario). Obviamente las máquinas que forman la batería deberán estar dispuestas en forma que permitan su fácil atención por parte del operador. Sin embargo el trabajo en batería ocasiona, en general, un desaprovechamiento de la capacidad de algunas de las máquinas al producirse lo que denominaremos interferencia de máquina (iM), que es el porcentaje del tiempo que la máquina no puede ser atendida por encontrarse el operario trabajando en otra de las máquinas. Cuando la interferencia afecta máquinas cuya carga de trabajo es crítica es necesario reconsiderar, si es posible, la conveniencia de la formación de las baterías; pues las soluciones para aumentar la capacidad (derivar operaciones a otros centros de máquina o a proveedores externos, inversión en nueva maquinaria, etc.) pueden ser más costosos que el ahorro de MOD que proporciona la batería. ESTUDIO DE LOS MÉTODOS DE TRABAJO: Siempre deben individualizarse y separarse los elementos C1 y C2, pues si bien en algunos casos al trabajarse en batería los elementos C1 de una máquina pueden considerarse como C2 respecto al tiempo de máquina de otra, si la batería deja de formarse, esta individualidad resulta necesaria. CLASIFICACIÓN DE LAS BATERÍAS VALENTIN SPINELLI Página 62 de 80 SECUENCIA PREDETERMINADA Se efectua una sola operación en la que intervienen todas las máquinas de la bateria En cada máquina se efectúa una operacion inependiente BATERÍAS DE MÁQUINA SECUENCIA AL AZAR Las operaciones son distintas (máquinas iguales o distintas) Las operaciones son todas iguales (máquinas iguales) SECUENCIA PREDETERMINADA O PREESTABLECIDA Trabajos en batería en los cuales el orden de atención de las máquinas se establece al determinar el método y se repetirá por lo tanto para todos los ciclos de trabajo. El número de máquinas de cada batería es invariable (o sea, que cambiarlo impone recalcular la batería). Una vez analizado y mejorado el método de trabajo en todos sus aspectos procederemos a la determinación de los tiempos estándar. Primero es necesario determinar el “tiempo std. del ciclo de la batería” que denominaremos CB [min. std./ciclo batería]. En el diagrama Hombre-Máquina, el valor que indicaremos en el gráfico como CB no corresponde en escala a su verdadero valor pues no tendremos representados en su real magnitud los C1 y C2; el valor de CB surge analíticamente aplicando la fórmula anterior. Es aconsejable a fin de encontrar rápidamente el ciclo de la batería, comenzar graficando el diagrama H-M de la máquina que tenga el mayor valor de (C1/RM + t) y a continuación graficar las siguientes máquinas en el orden de la secuencia establecida para la batería. Esta primera máquina puede no ser en la cual se inicia realmente el ciclo. Baterías secuencia predeterminada en las que se efectúa una sola operación en la que intervienen todas las máquinas Para efectuar el proceso establecido en una determinada operación la pieza debe pasar sucesivamente por todas las máquinas de la batería, de acuerdo a un método asignado. Cada máquina tiene una ocupación igual al ciclo de la batería. Baterías secuencia predeterminada en las que en cada máquina se efectúa una operación independiente Una vez establecidos los valores de 𝜎Bi para cada operación, éste es sólo aplicable cuando se procese conjuntamente con la misma cantidad de máquinas y las mismas operaciones para las VALENTIN SPINELLI Página 63 de 80 cuales fue calculado. No existen restricciones teóricas en cuanto a la cantidad de máquinas que forman la batería si es que la longitud de los TM lo justifica. Puede considerarse que, de acuerdo al tipo de trabajo, 4 ó 5 máquinas es el límite máximo para poder trabajar conservando la secuencia preestablecida, ya que un número muy elevado se convierte de hecho en una atención “al azar”. Todas las operaciones son iguales: Aquí todas las máquinas de la batería deberán ser iguales o del mismo código. Como primer paso calcularemos los valores de tiempo estándar para la condición de no-batería. Por ser todas las operaciones iguales, los valores hallados se aplican a todas las máquinas. La característica repetitiva de este caso permite deducir simplemente algunas fórmulas. Para m máquinas y εB ≥ 0 : Podemos calcular el número máximo de máquinas m* que conviene atender en batería. Será el que resulte de satisfacer la condición de εB = 0: Si adoptamos m<m* habrá alguna espera εB del operador a la máquina y si elegimos m>m*, éste tendrá trabajo manual continuo pero existirán esperas de la máquina al operador o interferencias. El valor de CB será: Calculemos ahora el valor de 𝜎Bi, que lógicamente será el mismo para todas las máquinas ya que se trata de la misma operación. En donde εBi deberá ser la parte proporcional de εB que le corresponde a cada ciclomáquina. Dado la igualdad de todos los ciclos de cada máquina deberá ser: El ahorro de M.O.D. será: VALENTIN SPINELLI Página 64 de 80 La inferencia de máquina: Y el incremento de la carga de máquina respecto de la condición no-batería: Resumiendo los pasos a seguir: 12- Calcular εi, Ci, 𝜎i para la condición-no-batería. Determinar m (si no está ya establecido) 34- Efectuar el diagrama H-M Calcular εB y CB para el ciclo-batería 5- Calcular εBi ,CBi, 𝜎Bi , 𝜎M Bi 6- Calcular % AMOD, % iMi, % ICMi Las operaciones son distintas: Aquí las máquinas que integran la batería pueden ser iguales o diferentes; pero las operaciones en cada una son distintas. Los pasos a seguir son los ya vistos, aunque tendremos que hacer algunas consideraciones adicionales. VALENTIN SPINELLI Página 65 de 80 Formación de la batería: se debe elegir la secuencia de atención más conveniente desde el punto de vista de obtener finalmente los menores 𝜎Bi (mayor ahorro de MOD) o bien los más adecuados valores de 𝜎Mi (menor ocupación de las máquinas que sean críticas por su carga). Dado que las operaciones son independientes y diferentes es posible que en una o varias máquinas se disponga efectuar más de un ciclo por cada ciclo de la batería. Llamaremos vi a la cantidad de veces que se repite el ciclo de la máquina M i por cada ciclo de la batería. Suponemos que ya hemos calculado los valores de εi, Ci y 𝜎i de cada operación para la condición de no-batería. A continuación, apoyados en el diagrama, calcularemos el valor de cada una de las esperas εB(j) y obtendremos la espera total del ciclo batería: Luego calcularemos para cada operación En la cual debemos calcular εBi. Deberá cumplirse la condición: O sea, que la suma de las esperas en el ciclo batería (εB) deberá repartirse entre todos los ciclos que intervienen en CB. Esta distribución la haremos proporcional al valor de la espera εBi de cada operación en condiciones de no-batería, dividida por la cantidad de veces (vi) que dicha operación integra el ciclo batería. Resumiendo los pasos a seguir: 1Calcular εi, Ci, 𝜎i para la condición-no-batería. 2Formación de la batería en donde estableceremos el orden de atención de las máquinas y surgirá el ciclo-batería y los valores de vi, teniendo en cuenta obtener los menores 𝜎Bi y/o los mejores 𝜎Mi. Este punto se va realizando en forma conjunta con el siguiente. 3Efectuar el diagrama H-M, comenzando con el de mayor 𝐶1𝑖 ( + 𝜏𝑖 ) . 𝑣𝑖 𝑅𝑀 4- VALENTIN SPINELLI Calcular εB y CB para el ciclo-batería Página 66 de 80 5- Calcular εBi ,CBi, 𝜎Bi , 𝜎M Bi 6- Calcular % AMOD, % iMi, % ICMi CAPÍTULO 4: TRABAJOS EN GRUPO GENERALIDADES Y CLASIFICACIÓN Existe una variedad de operaciones en las que el trabajo se realiza con varios operarios. El motivopuede ser debido a que existen elementos que requieren ser hechos por más de una persona o bienque es necesario aumentar el volumen o el ritmo de la producción. CLASIFICACIÓN: Operaciones en grupo en una posición fija: el producto que se trabaja está generalmente fijo en una posición y los operarios vantrabajando sobre él, completando la operación. Es una división “en paralelo” de la operación, endonde cada operario realiza parte del trabajo sobre la unidad. Puede haber además elementos querequieran ser hechos o “ayudados” entre varios operarios.Puede que en la operación no haya elementos de ayuda; pero se requiere aumentar la producciónhoraria del producto, para lo cual deberán trabajar en simultáneo varios operarios. Operaciones en múltiples estaciones sucesivas (línea): la operación se efectúa simultáneamente en varias estaciones y los operarios están distribuidos en las mismas. Aquí se ha hecho una división “en serie” del trabajo, ya que en cada estación se va completando sucesivamente el trabajo. A este tipo de trabajo en grupo se lo conoce usualmente como operación en línea. La cantidad de estaciones y de operarios trabajando depende de la disponibilidad de espacio y del nivel de producción deseado y en general puede ser ajustado a los requerimientos. Un caso particular de este tipo de operaciones es cuando el avance de la VALENTIN SPINELLI Página 67 de 80 línea, en lugar de producirse al finalizar cada ciclo, se produce en forma lenta y continua durante todo el tiempo de trabajo y los operarios acompañan este movimiento en su trabajo dentro de los límites de su estación. Se conocen como “líneas continuas o mecanizadas”. En este caso el tiempo de desplazamiento de la estación debe ajustarse al requerido para realizar el trabajo en la misma. DETERMINACIÓN DEL TIEMPO ESTÁNDAR DE TRABAJOS EN GRUPO TRABAJO EN POSICIÓN FIJA Primero debe calcularse la dotación necesaria para dar cumplimiento a los programas de producción de esta operación. A continuación, se establece el método de trabajo. Se tratará que el tiempo de trabajo de cada operario sean similares, es decir, se encuentre lo más “balanceado” que sea posible. La descripción y tomado de los tiempos se hace como en el caso general, haciendo una descripción y cronometraje individuales para cada operario. Se trata de que los tiempos en min std de cada operario estén dentro del 5 % de diferencia. Por tratarse de una sola operación se deberá tener un solo valor de Tiempo Standard para la operación; pero como el valor deberá ser aplicado por cada operario, se emite un tiempo individual para cada uno. Obviamente el Tiempo Std de la operación resulta ser la suma de los tiempos estándar de cada operario. En el caso que la operación haya sido balanceada dentro del 5% para cada operario, el valor de cada uno se considerará el mismo e igual al promedio de todos. En caso contrario se emitirán valores diferentes para cada uno. Cálculo del Tiempo Standard Cuando una operación es efectuada por más de un hombre puede ocurrir que en lugar de una máquina sean ciertos elementos de trabajo de un operario que ejerzan el control del tiempo sobre otros. En lugar de que un operario tenga una espera a un tiempo de máquina o proceso, lo tenga respecto de otro operario. Como en los trabajos en grupo pueden también existir tiempos de máquina o proceso, es posible que en un ciclo haya esperas ya sea a máquinas o a otros operarios. Se dice que el operario al que esperan es el que tiene el tiempo control en ese momento. También puede ocurrir que en un momento del ciclo un operario espera al otro y más adelante la situación se invierte. Decimos quien este caso el control ha pasado de un operario a otro. El concepto del cálculo de la Espera (ε) es el mismo, sólo que cuando el control lo ejerce un operario, el ε del operario que espera se calculará reemplazando en la fórmula el TM x μ por el Tiempo control en Min. Std/RM . Nos quedaría entonces, que una espera, digamos del operario B al operario A (control) sería: Pueden existir casos mixtos en los que además existan TM en el trabajo de uno o en ambos operarios. En este caso los TM x μ se sumarán en la fórmula anterior a los elementos control y/o a los controlados. VALENTIN SPINELLI Página 68 de 80 Para ver donde se producen las esperas y calcularlas hay que hacer el diagrama H M, en este caso con tantos ejes como operarios se tenga siempre que el inicio coincida con una operación que hagan ambos(es decir para partir de un momento común). Cuando existen elementos de ayuda conviene comenzar el diagrama de ciclo por ese elemento que nos asegura la coincidencia en el tiempo de dichos elementos. Los elementos de ayuda no deben tener necesariamente el mismo tiempo en min std, ya que la ayuda de uno podía darse solo en una aparte del elemento del otro, o bien aunque fueran de igual duración real podrían tener FD diferentes. Ahora ya se puede calcular: Si la diferencia entre ambos valores es menor que el 5% del mayor valor calcularemos el mismo valor para los 2 operarios sacando el promedio: Y finalmente tendremos, siendo 𝜌 el Factor de Contingencias y n la Cant. de Piezas / ciclo: Si no se logra el balanceo dentro del 5%, se calculará el Tiempo Standard para cada operario con su correspondiente valor de CA y CB. OPERACIONES EN MÚLTIPLES ESTACIONES SUCESIVAS (LÍNEA) La subdivisión de una operación entre varios trabajadores trabajando en la modalidad de línea, generalmente efectuada para aumentar el volumen de producción horaria, es aplicable a cualquier tipo de trabajos y consiste, como ya anticipamos, en disponer el trabajo en sucesivas estaciones, configurando una línea de producción. Se entiende por “estación” el lugar de la línea en el que se encuentra una unidad de producción común cierto grado de completamiento. En cada estación se continúa el trabajo de la anterior (salvo en la 1ª).En una estación pueden trabajar uno o varios operarios y también es posible que un operario deba efectuar elementos de trabajo en diferentes estaciones. La forma de la línea no debe ser necesariamente recta y puede adaptarse a las necesidades o restricciones de cada caso. Como principio fundamental de las líneas, las estaciones deben estar “balanceadas”, es decir que todas terminen el trabajo en su correspondiente unidad aproximadamente al mismo tiempo. De esta manera se minimizan las esperas. El avance de la línea puede ser realizado de diferentes maneras, dependiendo de las características del producto y de las instalaciones de la línea. VALENTIN SPINELLI Página 69 de 80 Una forma es moviendo el producto en forma manual, sobre rodillos, con aparejos, puentes grúas o moviéndolo apoyado o sujetado en un dispositivo con ruedas; en estos casos, cuando las unidades se encuentran posicionadas en la siguiente estación se comienza un nuevo ciclo de trabajo. Otra disposición muy usada es que el avance de las unidades entre estaciones, en lugar de efectuarse al terminar cada ciclo, se produzca en forma continua mediante un transportador, cuya velocidad deberá proveer suficiente tiempo para que se puedan completar todos los elementos de cada estación (líneas continuas o mecanizadas), en estos casos, la velocidad de avance es relativamente lenta y no molesta en las tareas. Los operarios avanzan en su trabajo acompañando la unidad, o bien ellos también se hallan sobre el transportador. El caso más representativo de esta configuración lo constituyen las líneas de armado. Son de aplicación en productos de grandes hasta pequeñas dimensiones. Suelen tener la flexibilidad necesaria para la producción de diferentes modelos, y aún diferentes productos dentro de ciertos límites. En muchas ocasiones es posible el intercalado de los diferentes modelos con muy pocas restricciones, lo que provee una herramienta de gestión muy apropiada para la aplicación de producciones “justo a tiempo”. La característica común es que en todas las estaciones el tiempo estándar de trabajo debe ser aproximadamente el mismo. Existen gran cantidad de recursos para lograrlo tales como el intercambio de elementos entre estaciones, agregar o sacar trabajo desde sub-estaciones alimentadoras de la línea, agregar o sacar personal a la línea en determinados puntos o momentos (no recomendable), etc. En los casos en donde las estaciones están constituidas por máquinas herramientas o algún otro tipo de trabajo con tiempos de máquina o de proceso, los balanceos pueden presentar mayores restricciones dado que los elementos deben ser realizados necesariamente en dicha estación. De no lograrse un balanceo aceptable entre las estaciones, el ritmo de la producción lo marcará la estación de mayor tiempo y en las restantes se originará una espera. La forma de establecer el Tiempo Std de una operación en línea se basa en los mismos principios aplicados en otro tipo de operaciones. En general se calcula un Tiempo Std para toda la línea, el cual está formado por la suma del tiempo de trabajo en todas las estaciones. Resulta útil considerarlo como el tiempo necesario para ser efectuado por una sola persona que trabajara sucesivamente en todas las estaciones (o en una posición fija).Este tiempo es fijo (mientras no haya cambios en el producto o en el método de trabajo) y se divide entre la cantidad de operarios de la línea para obtener el tiempo std de cada operario si la línea esta balanceada, caso contrario surgen esperas y los valores de tiempos std de cada operario podrán tener diferencias y las variables de ajuste serían las eficiencias de desempeño individuales. Cada vez que se requiere modificar la dotación (D), debido generalmente a un nuevo programa de producción, se recalcula esta división de los elementos entre los operarios; pero el tiempo total de la línea permanece el mismo. El tiempo que tarda en salir un mismo producto de la línea variará según el número de personas trabajando en ella. Línea de armado o ensamble Pasos a seguir para el establecimiento de los tiempos estándar de una línea de armado: 1Observar el proceso de armado y proponer mejoras de método VALENTIN SPINELLI Página 70 de 80 2Describir todos los elementos de trabajo (se describe como si la operación estuviese efectuada por un mismo operario y cuando se ayude se repetirá la descripción del elemento) 3Revisar la descripción y asegurarse que el armado se haga según método y secuencia descriptos. 4Cronometrar los elementos. En este paso se evalúan también los ritmos de trabajo. 5Aplicar los Factores de descanso que correspondan a cada elemento. Por último calcular C, es decir, el total de minutos estándar/ciclo para toda la línea (como la línea esta balanceada no hay esperas). A esta descripción completa de la operación de la línea la denominamos “descripción patrón” de la operación. 6En base al programa de producción requerido se calcula la dotación D. La Dotación “D” de la línea se refiere sólo a los operarios que trabajan en las estaciones, excluyéndose posibles ayudantes o mecánicos que intervengan ante eventualidades. Donde𝜎i, son los tiempos std de los modelos programados en el periodo ‘d’ y en el índice Ic, se supone que no existe ausentismo pues las ausencias deben ser cubiertas para que la línea pueda funcionar. 7Balanceo de la línea de acuerdo al número de operarios que trabajan en ella. Par ello se divide el Total Min. Std/ ciclo de la línea por el número de operarios o Dotación (D) que se calculó para la línea, obteniéndose: 𝐶 𝐶𝑜𝑝 = 𝐷 8Adjudicar los elementos que efectuara cada operario. Comenzando por el inicio de la descripción se van sumando los tiempos std de los elementos hasta llegas la valor más próximo a Cop y ahí señalamos un corte. Anotamos el valor real adjudicado al primer operario y su diferencia con el Cop. Se prosigue con los siguientes elementos en forma análoga hasta llegar nuevamente al valor más próximo al “Cop”; pero teniendo en cuenta la diferencia que ya teníamos del operario anterior y de ser posible, tratando de compensarla. 9Verificar que la diferencia entre el valor mínimo y el máximo de los distintos operarios o supere el 5% VALENTIN SPINELLI Página 71 de 80 Si no se cumple deberíamos buscar que elemento se pueden intercambiar entre ambos operarios para reducir la diferencia. 10- Calcular las Hrs. Std/100 piezas de la operación completa de la línea y las correspondientes a cada operario (el mismo para todos) para esta dotación: Este valor de “𝜎op” es aplicable a todos los operarios siempre que se haya podido balancear los minutos estándar de cada operario dentro del 5% prefijado. 11- Cada operario deberá tener la Descripción Standard de los elementos que le corresponde efectuar para dicho modelo en este balanceo. Cantidad de operarios y cantidad de estaciones: La metodología de balanceo descripta está pensada para el caso frecuente en el que la línea de armado tenga igual cantidad de estaciones que de operarios. Sin embargo existen casos en los que hay más operarios que estaciones en la línea (pero no a la inversa pues implicaría una metodología de trabajo complicada), debido a razones de diseños de la línea. Cuando se tiene mayor cantidad de operarios que de estaciones, habrá más de un operario trabajando al menos en parte del ciclo en una misma estación. Por lo tanto, en el momento de efectuar el balanceo de los elementos de cada uno se deberá tener en cuenta que la secuencia de armado propuesta sea posible. En cierta forma se procede en forma similar a la vista cuando describíamos las operaciones engrupo en una estación fija, en lo referente a la secuencia del trabajo de los operarios. La operación en su conjunto conforma una línea; pero en cada estación se trabaja en forma similar a una operación en grupo en una estación fija (podría considerase como un caso mixto). Línea de armado con estaciones en posiciones fijas atendidas por varios operarios Existen casos en los cuales el armado de un producto se efectúa en una línea compuesta por varias estaciones fijas, en cada una de las cuales pueden trabajar diferente cantidad de operarios. Se predefine cuantos operarios trabajarán en cada estación, ya sea por requerimientos de ejecución de los elementos o bien para reducir la longitud de la línea (caso más común). Generalmente se aplica a productos de elevado volumen físico, en los que no resulta conveniente la línea continua ni tampoco trabajar en una sola posición fija. En estos casos no resulta práctico realizar la descripción total de la operación (como en las líneas continuas) ya que como veremos, se tratará de un caso mixto de trabajos en grupo en cada estación y de balanceo de la línea entre las diferentes estaciones. VALENTIN SPINELLI Página 72 de 80 En casi todos los casos se deberá proceder por aproximaciones hasta lograr el balanceo apropiado. Se deberá establecer qué cantidad de estaciones tendrá la línea que dependerá del volumen de producción requerido, del espacio disponible, de la cantidad de operarios que puedan trabajar sin notorias interferencias en cada estación. Si se trata de un nuevo producto, solo tenemos una estimación del tiempo total de la operación, se establece una dotación preliminar con este valor y teniendo ya definida la cantidad de estaciones se distribuye dicha dotación entre las mismas. Una vez los operarios estén entrenados y se hayan incorporado las mejoras correspondientes se procede a la descripción de los elementos y se procederá al cronometraje. El objetivo es conseguir que los tiempos entre los operarios de todas las estaciones estén balanceados dentro del 5%, una primera aproximación es calculando los C de los elemento manuales de cada operario. Se efectúa el diagrama del trabajo en cada estación, diagrama de trabajo en grupo entre los operarios de la misma estación para detectar aparición de esperas entre operarios. Se calcula el C de cada operario como la suma de los correspondientes valores C1, C2 y ε. Del análisis y cálculo del diagrama se obtendrá el grado de balanceo que existe entre los operarios de la estación. Si este se encuentra dentro del 5% puede considerarse correcto. Se podrá también transferir o permutar elementos entre estaciones para obtener el balanceo adecuado. Si la operación en la línea tiene suficiente flexibilidad de permutación del orden de ejecución de los elementos es correcto suponer que no existirán esperas entre operarios y el cálculo se simplifica ya que al no ser necesario calcular dichas esperas, tampoco deberemos efectuarlos diagramas H-M. Por lo tanto, en este caso simplemente calcularemos los C de cada operario sumando para cada uno todos los Min Std de sus elementos manuales y las eventuales esperas ε a tiempos de Máquinas si los hubiere. Esta metodología simplificada es generalmente aplicable a todas las operaciones de armado en línea, ya que éstas usualmente proporcionan suficiente flexibilidad para poder evitar esperas significativas entre operarios. Líneas de armado continuas o mecanizadas En este tipo de líneas los Tiempos Standard se establecen en la misma forma ya vista y la velocidad de avance de la línea debe ser tal que permita a cada trabajador completar su trabajo (y su descanso)trabajando a un ritmo pre-establecido, ya que si el operario trabaja más rápido no logrará más producción y si lo hiciera más lentamente, se debería detener la línea. Según el tipo de línea existen una serie de variables que deben ser consideradas en los cálculos. Del programa de producción (cantidades de cada modelo a ser fabricados en un cierto lapso de tiempo)y de la Productividad de la línea se puede calcular la dotación necesaria. Teniendo los valores de Tiempo Standard de cada modelo y para una dada longitud de la línea se podrá determinar la velocidad de línea y la separación entre unidades, en caso que pueda ser variada. Existen instalaciones en las que el transporte de las unidades se efectúa mediante un transportador anivela del piso o cinta móvil en el cual los dispositivos que sostienen las unidades están fijados a distancias fijas. En estos casos una solución es establecer la velocidad de forma tal que permita el armado del modelo de mayor Tiempo Standard y cuando entren a la línea modelos de menor contenido de trabajo se experimentarán esperas. Si la línea se “llena” con un modelo menor, entonces si es posible, se puede aumentar la velocidad de línea a un nuevo valor que elimine las esperas. Otra solución es disponer dotaciones variables según el modelo; pero es VALENTIN SPINELLI Página 73 de 80 una alternativa de difícil administración. También puede recurrirse a dejar estaciones vacías cada determinada cantidad de unidades; aunque este recurso suele presentar problemas de desequilibrios en el trabajo. Otro tipo de instalación consiste en una cadena de eslabones que avanza a lo largo de línea. Al final de la línea cada dispositivo vacío debe trasladarse al comienzo de la misma. Enaste caso, la separación entre unidades puede ser variable y se suele especificar en cantidad deslabones. Esta instalación es la solución que mayor flexibilidad aporta ya que permite la variación de las distancias entre unidades, evitando esperas cuando se presentan modelos de diferentes tiempos estándares. Consideraciones generales para el caso de una línea de avance continúo con arrastre mediante cadena de eslabones: Un programa de producción de una línea de armado para un período determinado de “d” días puede en general constar de diferentes modelos del producto, cada uno de los cuales tendrá una cantidad “Ni” de unidades a producirse. Primero, calculamos al igual que en líneas estáticas, el tiempo std de la operación completa de armado (suma de los tiempos individuales de cada operario) para cada modelo, que denominaremos con 𝜎i. Se fija un valor de RM (eficiencia de desempeño) que se espera en la línea ya que la velocidad dependerá de la misma. La dotación D se calcula para cada programa de producción y se mantiene constante. La velocidad de la cadena v, se calcula para cada programa de producción y se mantendrá constate durante todo el programa para cualquier modelo. La separación entre unidades “yi” se calculará para cada modelo del programa y la realiza el operario de la primera estación cuando cada unidad ingresa a la línea separándola de la precedente en una cantidad de eslabones de cadena precalculada. El tiempo de pasaje entre dos unidades se comporta para cada operario como un tiempo de máquina dentro del cual deberá completar las tareas asignadas. El cálculo de los parámetros de funcionamiento presupone que no habrá esperas de los operarios a la cadena en ninguna estación (o sea que se logra un balanceo entre los operarios dentro del 5%). Podemos considerar 𝑦 entonces que el operario tiene un𝑇𝑀 = ⁄𝑣, durante el cualefectúa una serie de elementos de trabajo C2. Calcularemos los parámetros de línea para que la espera sea nula TM x μ= C2/RM, es decir, espera nula. En los valores del cálculo de 𝜎, como de costumbre, se encuentran adicionados para cada elemento los tiempos de descanso (fatiga y necesidades personales). También debemos recordar que los valores de tiempos estándar (𝜎) tienen incorporado el suplemento por contingencias (𝜌). Vale decir que estamos presuponiendo que la línea se detendrá en promedio en dicho porcentaje, y el mismo integra el tiempo productivo. Es común que en las líneas se disponga de algún personal adicional no productivo destinado a intentar solucionar las contingencias (y hasta algunas interrupciones), para evitar detener la producción. Para una producción necesaria (S= n.𝜎), en un período de d días y fijados C (cobertura), E (eficiencia) y h (hs./turno) la dotación resulta invariable. En las líneas no se considera ausentismo, ya que si éste ocurre, el operario deberá ser reemplazado. En caso que existan horas extras prefijadas, éstas sí integrarán la fórmula para el cálculo de la dotación; pero los cálculos siguientes los efectuaremos suponiendo que no se programan, recurriendo a ellas en caso de necesidad. VALENTIN SPINELLI Página 74 de 80 Consideraciones particulares: Linealidad de la ubicación de las piezas a lo largo de la línea: La distribución de las piezas a lo largo de la línea deberá ser linealmente proporcional al tiempo de su armado previo. Es decir, que para determinar la posición en donde deberá estar el stock de una determinada pieza de forma que se encuentre cerca de la estación en la que debe armarse, simplemente debemos calcular en el estándar de la operación completa cuántos minutos suman. Análisis de posibles formas de trabajo: Si tuviéramos una línea con 1 sólo operario la velocidad v debería permitir que la unidad recorriera L (longitud de la línea) en un tiempo igual al necesario para el armado. Si se deseara duplicar la producción se requerirían dos operarios y se podría trabajar de las siguientes dos formas: a) Mantener igual velocidad y reducir la separación entre unidades a la mitad. Los operarios trabajan en unidades distintas b) Aumentas la velocidad al doble, mantener la separación y ambos operarios trabajan sobre la misma unidad No debe haber en la línea mayor cantidad de unidades que operarios. Es decir, si llamamos B a la cantidad de unidades en la línea; debe ser D ≥ B. - Forma de repartir los suplementos por fatiga y necesidades personales: Los suplementos por descanso (fatiga y necesidades personales) están incluidos en cada uno de los elementos definidos de la operación y en general los operarios hacen uso de él de acuerdo a su necesidad y conveniencia. Sin embargo en la línea continua esto no es posible; pues si un operario se retira de la misma, toda la línea debería detenerse. Una solución es que el cálculo de la velocidad de la línea (v) y la separación entre unidades (yi) lo condicionemos para que el descanso que está otorgado en el estándar se reparta una parte en cada ciclo y otra en detenciones de la línea en horarios prefijados (usualmente 3 ó 4). De esta forma el operario entre unidad y unidad, trabajando al ritmo acordado de trabajo, tendrá un tiempo adicional para el descanso de la fatiga y en determinados horarios toda la línea se detendrá por un lapso de tiempo más prolongado en los cuales se destinarán a las necesidades personales. Debemos tener presente que el tiempo de las detenciones programadas se considera tiempo productivo dado que es parte del suplemento por descanso incluido en el valor del Standard. Es decir que normalmente la línea no marca una interrupción en dichos horarios. Sin embargo puede suceder que la línea se encuentre en una interrupción durante un horario de detenciones programadas y en ese caso dicho tiempo automáticamente será considerado no-productivo, resultando por tanto en un aumento de la E (por disminuir las Horas Productivas). Posibles variaciones de la E real en la línea: Si bien la línea la estaremos calculando para obtener teóricamente una E = RM de valor acordado, en la práctica pueden darse ciertas variaciones normales, algunas de las cuales debido a: Cobertura < 100% disminuirá la E; Paradas programadas que caigan en un tiempo de interrupción aumentarán la VALENTIN SPINELLI Página 75 de 80 E; Si no se verifican detenciones por contingencias, aumentará la E; Si una unidad no alcanzó a salir de la línea al finalizar el turno, disminuirá la E de ese día, pero aumentará al siguiente. Cálculo de las variables de funcionamiento de la línea: trabajando a RM, descansando los suplementos personales y por fatiga y utilizando el 𝜌, se deberá obtener un desempeño teórico de RM. Debemos determinar: D, v , y; y luego verificar: E, N. Resumen de pasos a efectuarse: 1. 2. Obtener el programa a ser fabricado (modelos, cantidades y período). Actualizar los valores de Cobertura (Cp) y eventuales Horas Extras programadas (Io). 3. Los valores de f (tiempo de detenciones programadas), L (longitud de la línea), y f (mínima separación entre unidades para permitir trabajar), He (Horas Productivas/día a C=100), E(C=100%) acordada, 𝜌 (factor de contingencias) y le (longitud de los eslabones) generalmente, por su naturaleza, permanecen constantes para los diferentes programas sucesivos. 4. Calcular los valores de D (Dotación), v (velocidad de la línea) e yi (separación entre unidades para cada modelo). 5. Se obtienen complementariamente valores diarios de n (unidades producidas) y E (Eficiencia) para condiciones de Cobertura 100% y/o 𝜌 = 0 (no ocurrieron contingencias), que pueden resultar necesarios para analizar capacidades potenciales de producción. MUESTREO DE TRABAJO INTRODUCCIÓN Consiste en ESTIMAR la proporción del tiempo dedicado a un tipo de actividad dado, durante un cierto período de tiempo, empleado observaciones instantáneas, al azar e intermitentes. “Instantáneas” para que no abarquen más de un elemento de trabajo y para no modificar el ambiente de observación (anoto la que se ve en ese instante sin considerar que paso antes o después); “Al azar” para que los operarios no modifiquen su accionar al prever las observaciones y para evitar factores cíclicos Para conseguir observaciones al azar se utilizan guías de teléfono, tablas de números aleatorios, etc.. APLICACIONES DEL MUESTRE DE TRABAJO Este tipo de muestreo resulta de gran utilidad cuando se trata de controlar un gran número de operarios o maquinas ya que se consiguen resultado preciso con ahorro de tiempo. El número de observaciones debe ser como mínimo suficiente para tener la oportunidad de que abarquen la totalidad de los elementos que componen cada ciclo. Los observadores deben conocer bien el trabajo, deben ser confiables y no tener prejuicios y el personal implicado en el trabajo de los objetivos de muestro debe ser informado. Puedo estimar - Cobertura: 𝑝̂ = VALENTIN SPINELLI 𝑛𝑢𝑚𝑒𝑟𝑜 𝑑𝑒 𝑜𝑏𝑠𝑒𝑟𝑣𝑎𝑐𝑖𝑜𝑛𝑒𝑠 𝑒𝑛 𝑎𝑐𝑡𝑖𝑣𝑖𝑑𝑎𝑑𝑒𝑠 𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑖𝑣𝑎𝑠 𝑛ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑜𝑏𝑠𝑒𝑟𝑣𝑎𝑐𝑖𝑜𝑛𝑒𝑠 𝑡𝑜𝑡𝑎𝑙𝑒𝑠 Página 76 de 80 - Composición de tareas no productivas: por ejemplo: PAP 𝑝̂ = # 𝑜𝑏𝑠 𝑃𝐴𝑃 # 𝑜𝑏𝑠 𝑡𝑜𝑡𝑎𝑙𝑒𝑠 Como las observaciones productivas no me dan información sobre la composición de las tareas no productivas, el número de observaciones va a estar relacionado con el denominador del estimador (fijo la cantidad de observaciones no productivas) - Tiempo de contingencia: 𝑝̂ = # 𝑜𝑏𝑠 𝑒𝑛 𝑡𝑎𝑟𝑒𝑎𝑠 𝑑𝑒 𝑐𝑜𝑛𝑡𝑖𝑛𝑔𝑒𝑛𝑐𝑖𝑎 # 𝑜𝑏𝑠 𝑒𝑛 𝑡𝑎𝑟𝑒𝑎𝑠 𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑖𝑣𝑎𝑠 - Tiempos por retrasos evitables - Proporción de utilización de una máquina - Proporción de tiempo por distintas actividades PASOS PARA ESTABLECER UN MUESTREO DE TRABAJO 1. Definir los objetivos del muestreo, incluyendo el/los parámetros a estimar y las especificaciones de los estados o categorías a observar. 2. Preparar los formularios de muestreo 3. Trazar una hoja de ruta, reconocer el lugar de trabajo y trazar un itinerario de los puestos donde se van a realizar las observaciones. 4. Diseño del procedimiento de muestre - Estimación del número de observaciones (N) - Determinar la longitud del estudio (horizonte de tiempo) - Determinar al azar los instantes en que se van a tomar las muestras. 5. Recopilación de datos: mediante la ejecución de la hoja de ruta y de acuerdo al diseño 6. Análisis y procesamiento de datos: cálculo de 𝑝̂ , 𝜎, N, IC(𝑝̂ ) 7. Presentación de los resultados ERRORES EN LOS QUE SE PUEDE INCURRIR EN UN MUESTREO ERROR ESTADÍSITCO O DE MUESTREO: Es aquel error que aparece cuando se realizan inferencias sobre una población a través del análisis muestral. Se puede acotar o especificar a través del Nivel de Confianza asociado al análisis inferencial y el tamaño de la muestra (N). Para controlarlo, aumento N. SESGOS EN EL MUESTREO: Es la diferencia entre la esperanza matemática del estimador y el valor del parámetro asociado. Las fuentes de error por sesgo pueden ser: - Por programación no aleatoria: el estimador puede verse influenciado por comportamientos cíclicos. - Por parte del observador: cuando la observación no es instantánea - Por cambio en el comportamiento observado cuando en el momento en que se realizan las observaciones, la población observada cambia respecto de la “real” sin avisar VALENTIN SPINELLI Página 77 de 80 Los sesgos pueden ser controlador a través de la manera en que se hacen las observaciones, es decir, haciendo observaciones instantáneas y al azar; sin embargo con más difíciles de reducir y controlar CARÁCTER NO REPRESENTATIVO DEL MUESTREO DE TRABAJO: se refiere a la exactitud con que el período muestreado representa al período futuro en el que se aplicarán las estimaciones hechas. Para controlarlo hay que seleccionar adecuadamente el inicio, la duración y bajo las condiciones normales, es decir, el momento de hacer la observación y la duración del período de estudio para abarcar todas las variables. Se pueden utilizar gráficos de control para detectar tendencias o ciclos. Cuando hay tendencias o ciclos, el parámetro no es constante. Entonces, si hay ciclos de producción, tengo que abarcar todo el ciclo para incluir toda la variación aleatoria. CLASIFICACIÓN DE LOS ERRORES DE MUESTREO Modificación del universo: variaciones a lo largo del tiempo no incluidas en el período de muestreo Errores en la naturaleza del muestreo: error absoluto y error relativo Errores del muestreador: observaciones no al azar, no instantáneas, no reconoce la variable, errores de anotación (formularios mal diseñados) SELECCIÓN DEL TAMAÑO DE LA MUESTRA 1er MÉTODO: Confiar en el buen juicio del diseñador del estudio 2do MÉTODO: REPRESENTACIÓN ACUMULATIVA: es una estimación acumulativa de confiabilidad creciente. Las observaciones recopiladas durante cada día sucesivo del estudio se suman con las ya acumuladas hasta que la proporción acumulativa se estabilice en torno a un valor fijo de 𝑝̂ . 3er MÉTODO: DETERMINACION ANALÍTICA - Especificar un error máximo de muestreo tolerable (∆ o e) - Establecer el Nivel de Confianza de la estimación - Obtener la estimación preliminar de 𝑝̂ . La cual puede ser de dos formas: basándose en el criterio o mediante las primeras observaciones del estudio estimar 𝑝̂ - Calcular N 𝑘 2 . 𝑝̂ . (1 − 𝑝̂ ) 𝑁= ∆2 Entro en un bucle, si al meter los datos me da N mayores al que tomé aumento las observaciones y recalculo 𝑝̂ y N, hasta que sea menor o igual. - Determinar las observaciones a lo largo del tiempo: deben ser lo más aleatorias posibles, evitando definiciones ambiguas de categoría, deben hacerse al azar y minimizando la probabilidad de que un operador prevea las observaciones. DETERMINACIÓN DEL NÚMERO DE OBSERVACIONES Determinado el tiempo que lleva cada recorrido hay que dividir el tiempo de la jornada de trabajo por este tiempo de recorrido, para tener el número de recorridos por día. Se VALENTIN SPINELLI Página 78 de 80 acostumbra a tomar el doble de tiempo por recorrido para necesidades personales, descansos del observador. 𝑁𝑟𝑜 𝑜𝑏𝑠 𝑑𝑖𝑎𝑟𝑖𝑎𝑠 = 𝑡𝑖𝑚𝑒𝑝𝑜 𝑑𝑒 𝑗𝑜𝑟𝑛𝑎𝑑𝑎 𝑑𝑒 𝑡𝑟𝑎𝑏𝑎𝑗𝑜 2 𝑥 𝑚𝑖𝑛𝑢𝑡𝑜𝑠 𝑑𝑒 𝑢𝑛 𝑟𝑒𝑐𝑜𝑟𝑟𝑖𝑑𝑜 El número de días que va a durar el muestreo se calcula partiendo del número total de las observaciones que sea necesario efectuar de acuerdo con el nivel de confianza elegido y el error admitido. 𝑁𝑟𝑜 𝑑𝑖𝑎𝑠 = 𝑛𝑟𝑜 𝑡𝑜𝑡𝑎𝑙 𝑑𝑒 𝑜𝑏𝑠𝑒𝑟𝑣𝑎𝑐𝑖𝑜𝑛𝑒𝑠 𝑛𝑟𝑜 𝑜𝑏𝑠𝑒𝑟𝑣𝑎𝑐𝑖𝑜𝑛𝑒𝑠 𝑝𝑜𝑟 𝑑í𝑎 PROCEDIMIENTO DE MUESTREO Para minimizar el error causado por los sesgos se debe: Observaciones - Evitar definición ambigua de categoría. Intervalos al azar. Instantáneas. Manejo objetico de estados transicionales. Operador - Evitar que el operario pueda prever las observaciones espaciando al azar y realizando observaciones casuales PROCESADO DE LOS DATOS No necesariamente se hace después de la recopilación. A medida que los datos se van juntando se puede ir graficando o pueden hacerse estimaciones sucesivas de N, a partir de valores más confiables de 𝑝̂ . MUESTREO ESTRATIFICADO Se utiliza cuando el estimador se comporta de manera diferente en distintos períodos, por lo que se estratifica, es decir, se estiman 𝑝̂ para cada período. Esto tiene como ventaja, además de una mejora en los errores de muestreo, la disminución de la variabilidad. ERROR ABSOLUTO Y ERROR RELATIVO Para garantizar que ∆ sea menor a un valor, tengo que obtener el N mayor, el cual se da para el 𝑝̂ más cercano a 0,5. Para garantizar que ‘e’ sea menor a un valor, tengo que obtener el N mayor, el cual se da para el 𝑝̂ más chico. VALENTIN SPINELLI Página 79 de 80 𝑝̂ . (1 − 𝑝̂ ) = 𝑘 2 . 𝑝̂ . (1 − 𝑝̂ ) ∆= 𝑘. √ ⇒𝑁 = 𝑁 ∆2 ∆= 𝑒 𝑥 𝑝̂ = 𝑘. √ VALENTIN SPINELLI 𝑝̂ . (1 − 𝑝̂ ) = 𝑘 2 . (1 − 𝑝̂ ) ⇒ 𝑁= 𝑁 𝑒 2 . 𝑝̂ Página 80 de 80