costo de perforacio y voladura-converted

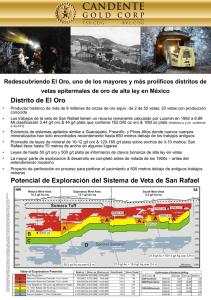

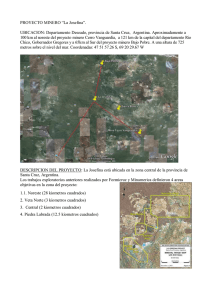

Anuncio