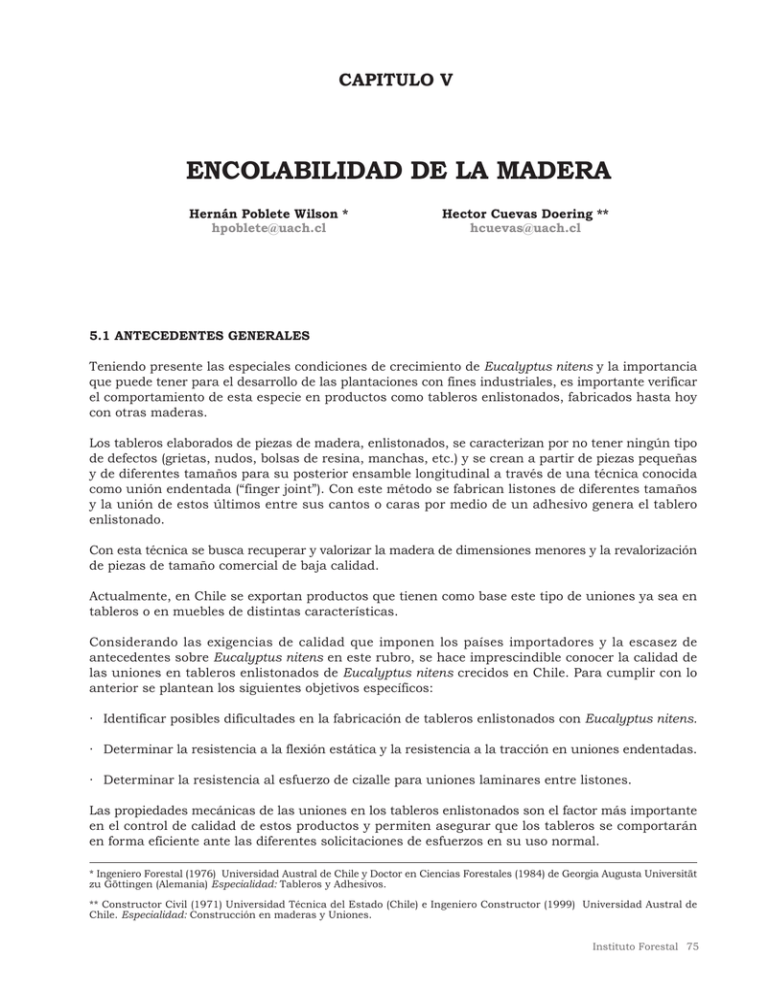

encolabilidad de la madera

Anuncio