CAPITULO 3 ANALISIS DEL SISTEMA ACTUAL 3.1 SITUACIÓN

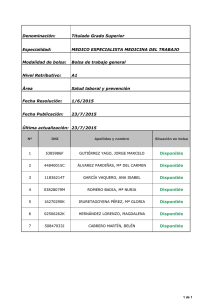

Anuncio

CAPITULO 3 ANALISIS DEL SISTEMA ACTUAL 3.1 SITUACIÓN ACTUAL En el proceso de fabricación de bolsas no se cuenta con una metodología reconocida ni una normalización estricta para reducir y controlar el desperdicio, en realidad usan técnicas inventadas por los directivos de la empresa. Actualmente en el proceso de las máquinas bolseadoras cada operario se encarga de hacer una prueba destructiva a una bolsa de cada 500 que salen del proceso (en esta prueba el operario infla la bolsa y luego la estira hasta romperla para verificar si están bien selladas). Por otra parte en el proceso de las máquinas de extrusión los operarios tienen la orden de calibrar y medir constantemente los extrusores en base a una tabla que el dueño les proporciona, sin embargo no hay ninguna persona encargada para supervisarlos, lo que conlleva a la violación constante de esta instrucción. Ing. Alejandro Lara Turrent Figura 2. Maquina bolseadora. Fuente: foto propia. Figura 3. Maquina Extrusora. Fuente: foto propia. Ing. Alejandro Lara Turrent 3.2 DIAGRAMA DE FLUJO DEL PROCESO DE SALIDA ACTUAL En este mapa del proceso expresado mediante un diagrama de flujo (figura4) se puede apreciar cómo se lleva a cabo la entrega la manufactura de las bolsas, desde que llega la materia prima hasta el momento que salen de las bolseadoras para ser empacadas y llevadas al almacén. Figura 4. Diagrama de flujo del proceso actual de fabricación de bolsas. Fuente: diagrama propio. Ing. Alejandro Lara Turrent 3.3 DESCRIPCIÓN DEL PROBLEMA E IDENTIFICACIÓN DE LAS AÉREAS DE MEJORA En la fabricación de bolsas de plástico y especialmente enfocándose al proceso de las máquinas bolseadoras que es en donde se obtiene el producto final, se pueden diferenciar 6 tipos de fallas: Arrugadas (Figura 5), quemadas (Figura 6), rotas (Figura 7), sucias (Figura 8), fuera de las medidas especificadas (Figura 9) o mal selladas (Figura 10). En este problema se aplicará la metodología Six Sigma, ya que es una excelente opción para reducir el número de defectos. La matriz de viabilidad de la metodología Six Sigma se encuentra en la figura 1, en donde se puede apreciar varios aspectos por los cuales esta metodología es una buena opción para este proyecto. Figura 5. Bolsa arrugada. Fuente: foto propia. Ing. Alejandro Lara Turrent Figura 6. Bolsa quemada. Fuente: foto propia. Figura 7. Bolsa rota. Fuente: foto propia. Ing. Alejandro Lara Turrent Figura 8. Bolsa sucia. Fuente: foto propia. Figura 9. Bolsa fuera de las medidas especificadas. Fuente: foto propia. Figura 10. Bolsa mal sellada. Fuente: foto propia.