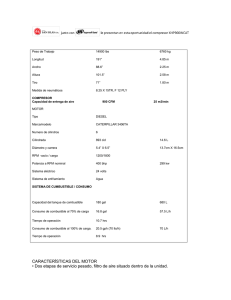

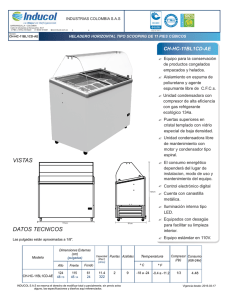

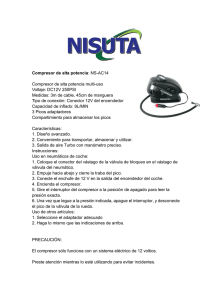

Manual de funcionamiento y mantenimiento

Anuncio