CAPÍTULO 4 IMPLEMENTACIÓN DEL CONTROL ESTADÍSTICO

Anuncio

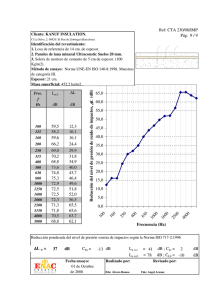

CAPÍTULO 4 IMPLEMENTACIÓN DEL CONTROL ESTADÍSTICO DEL PROCESO 31 CAPÍTULO 4 CONTROL ESTADÍSTICO DEL PROCESO Como se ha dado a conocer en el capítulo anterior, el proceso de laminación de Clorets Nueva Forma se encuentra fuera de control, por lo que en este capítulo se desarrolla la metodología utilizada para controlarlo. 4.1 DEFINICIÓN El Control Estadístico del Proceso es la condición que describe un proceso en el cual todas las causas atribuibles han sido eliminadas y solamente permanecen causas no atribuibles. Esto se evidencia en los gráficos de control por la ausencia de puntos fuera de los límites de control y por la ausencia de corridas o tendencias anormales. Su objetivo principal es conservar el proceso dentro de rangos establecidos estadística y experimentalmente mediante la corrección de causas atribuibles detectadas durante el estudio. 4.2 CUMPLIMIENTO DE REQUERIMIENTOS Y MEJORAS Como acciones iniciales para lograr un proceso controlado, se da seguimiento a algunas de las propuestas de requerimientos y mejoras dados a conocer en la fase 2. Su cumplimiento es llevado a cabo en el transcurso de 2 meses. 4.2.1 MEJORAS 4.2.1.1 MODIFICACIÓN DEL CTO Como se ha comentado anteriormente el CTO es un documento que el operador de trazabilidad se encarga de ir llenando con los datos obtenidos durante la inspección de las láminas. Éste documento varía dependiendo del producto que se trate. Para el caso Clorets Nueva Forma, la inspección se establece cada 12 minutos. Las variables medidas, así como las unidades e instrumentos de medición se muestran en la tabla 4.1. 32 Tabla 4.1 Variables de medición Variable Unidades Instrumento de medición Largo Espesor Peso Pulgadas Milímetros Gramos Flexómetro Vernier Báscula Como se menciono en el capítulo precedido, la mejora consiste en establecer nuevos límites de control, así como un método de toma de datos considerando un cambio de unidades de pulgadas a centímetros en la variable largo. 4.2.1.1.1 LÍMITES DE CONTROL Para calcular los nuevos límites de control, se realiza un muestreo a 8 cocidos de cada uno de los productos a estudiar. De cada cocido se estudian 2 charolas y de éstas, 2 láminas, dando un total de 32 datos para cada una de las variables: peso, largo y espesor. El tamaño de muestra es calculado con ayuda de Tablas Militar considerando una inspección normal (Apéndice 1 Sección A). Sin embargo, en algunos casos no es posible cumplir con el tamaño de muestra; como en el muestreo del producto MAX AIR, ya que se tiene la restricción de los planes de producción, no contando con tiempo suficiente para inspeccionar a los 8 cocidos completos. El método de medición a utilizar para cada una de las variables es el siguiente: Largo Se mide el largo de la parte superior e inferior de la lámina utilizando un flexómetro, obteniéndose 4 datos, los cuales son promediados para dar uno solo. La unidad de medición manejada son los centímetros 33 Espesor Se mide el espesor de cuatro puntos de la lámina con ayuda del Vernier, obteniendo 8 datos. Nuevamente, se realiza un promedio para mejor manejo. La unidad utilizada son los milímetros Peso Se toma el peso de dos láminas utilizando la báscula. De éstas se saca un promedio de la misma manera que las variables anteriores. Las unidades empleadas son los gramos. Los datos colectados (Apéndice 2) son analizados en MINITAB, no sólo para conocer sus parámetros estadísticos como se muestran en la Tabla 4.2, sino también para comprobar si poseen un comportamiento normal, ya que es uno de los requisitos para poder emplear las Tablas Militar, como se muestra en las figuras 4.1 hasta 4.3. Tabla 4.2 Datos estadísticos por producto y variable Producto : Nueva Forma Variable N Mean Median TrMean StDev SE Mean Peso 32 834.56 834.50 834.61 1.45 0.34 Largo 32 44.425 44.500 44.425 0.205 0.036 Espesor 32 4.4200 4.4300 4.4229 0.03 0.0056 Producto : Chiclets Regular Variable N Mean Median TrMean StDev SE Mean Peso Reg 32 963.31 964.00 963.36 1.55 0.31 Largo Re 32 44.850 45.000 44.861 0.11 0.048 Espesor 32 5.5034 5.5000 5.5036 0.0349 0.0062 Mean Median TrMean StDev SE Mean Producto : Max- Air Variable N Peso Mx 30 923.5 924.00 923.88 1.6 0.53 Espesor 24 5.49 5.4800 5.4677 0.15 0.0132 Largo Mx 32 44.52 44.550 44.586 0.04 0.051 34 Prueba de Normalidad Producto Nueva Forma Variable Peso .999 .99 Probability .95 .80 .50 .20 .05 .01 .001 830 831 832 833 834 835 836 837 838 PesoNF Average: 834.562 StDev: 1.91661 Kolmogorov-Smirnov Normality Test D+: 0.031 D-: 0.043 D : 0.043 N: 32 Approximate P-Value > 0.15 Figura 4.1.a Prueba de normalidad variable peso (Nueva Forma) Prueba de Normalidad Producto Nueva Forma Variable Largo .999 .99 Probability .95 .80 .50 .20 .05 .01 .001 43.9 44.4 44.9 Largo NF Average: 44.425 StDev: 0.204782 N: 32 Kolmogorov-Smirnov Normality Test D+: 0.057 D-: 0.065 D : 0.065 Approximate P-Value > 0.15 Figura 4.1.b Prueba de normalidad variable largo (Nueva Forma) 35 Prueba de Normalidad Producto Nueva Forma Variable Espesor .999 .99 Probability .95 .80 .50 .20 .05 .01 .001 4.35 4.40 4.45 Espesor NF Average: 4.42 StDev: 0.0317246 N: 32 Kolmogorov-Smirnov Normality Test D+: 0.080 D-: 0.126 D : 0.126 Approximate P-Value > 0.15 Figura 4.1.c Prueba de normalidad variable espesor (Nueva Forma) Prueba de Normalidad Producto Regular Variable Peso .999 .99 Probability .95 .80 .50 .20 .05 .01 .001 960 961 962 963 964 965 966 Peso Reg. Average: 963.312 StDev: 1.74942 N: 32 Kolmogorov-Smirnov Normality Test D+: 0.065 D-: 0.101 D : 0.101 Approximate P-Value > 0.15 Figura 4.2.a Prueba de normalidad variable peso (Chiclets Regular) 36 Prueba de Normalidad Producto Regular Variable Largo .999 .99 Probability .95 .80 .50 .20 .05 .01 .001 44.3 44.4 44.5 44.6 44.7 44.8 44.9 45.0 45.1 45.2 Largo Reg. Average: 44.85 StDev: 0.272385 N: 32 Kolmogorov-Smirnov Normality Test D+: 0.072 D-: 0.100 D : 0.100 Approximate P-Value > 0.15 Figura 4.2.b Prueba de normalidad variable largo (Chiclets Regular) Prueba de Normalidad Producto Regular Variable Espesor .999 .99 Probability .95 .80 .50 .20 .05 .01 .001 5.42 5.47 5.52 5.57 Espesor Reg. Average: 5.50344 StDev: 0.0348832 N: 32 Kolmogorov-Smirnov Normality Test D+: 0.038 D-: 0.058 D : 0.058 Approximate P-Value > 0.15 Figura 4.2.c Prueba de normalidad variable espesor (Chiclets Regular) 37 Prueba de Normalidad Producto Max Air Variable Peso .999 .99 Probability .95 .80 .50 .20 .05 .01 .001 920 925 930 Peso Mx Average: 923.933 StDev: 2.87598 N: 30 Kolmogorov-Smirnov Normality Test D+: 0.070 D-: 0.055 D : 0.070 Approximate P-Value > 0.15 Figura 4.3.a Prueba de normalidad variable peso (Max Air) Prueba de Normalidad Producto Max Air Variable Largo .999 .99 Probability .95 .80 .50 .20 .05 .01 .001 44.1 44.2 44.3 44.4 44.5 44.6 44.7 44.8 44.9 45.0 Largo Mx Average: 44.5844 StDev: 0.287491 N: 32 Kolmogorov-Smirnov Normality Test D+: 0.073 D-: 0.051 D : 0.073 Approximate P-Value > 0.15 Figura 4.3.b Prueba de normalidad variable largo (Max Air) 38 Prueba de Normalidad Producto Max Air Variable Espesor .999 .99 Probability .95 .80 .50 .20 .05 .01 .001 5.4 5.5 5.6 Espesor Mx Average: 5.4675 StDev: 0.0646899 N: 24 Kolmogorov-Smirnov Normality Test D+: 0.099 D-: 0.097 D : 0.099 Approximate P-Value > 0.15 Figura 4.3.c Prueba de normalidad variable espesor (Max Air) Al observar las figuras anteriores, se comprueba que las variables: peso, largo y espesor, en los productos Nueva Forma, Chiclets Regular y Max Air tienen un comportamiento normal. Con ayuda de los resultados obtenidos, se calcularon los límites de control modificados Montgomery[2](2001). 3 ⎞ 2 LCSM = LES − ⎛⎜ Zα − ⎟σ n⎠ ⎝ 3 ⎞ 2 ⎛ LCIM = LEI + ⎜ Zα − ⎟σ n⎠ ⎝ Donde: LCSM =Límite Superior de Control Modificado LCSI =Límite Inferior de Control Modificado LES = Límite Superior de Especificación LEI = Límite Inferior de Especificación n = Tamaño de muestra σx = Desviación Estándar Zα = Valor obtenido en tabla normal α= 0.05 39 Los límites de especificación, para cada uno de los productos se muestran en la tabla 4.3: Tabla 4.3 Especificaciones productos del área de fabricación-chicle Nueva Forma Variable LSE LIE Objetivo Largo (cm) 44.5 45.5 44.7 Espesor (mm) 4.2 4.45 4.4 Peso (g) 830 840 833 Regular Variable LSE LIE Objetivo Largo ( cm) 44 45 44.8 Espesor (mm) 5.4 5.6 5.5 Peso (g) 960 970 963 Max- Air Variable LSE LIE Objetivo Largo (cm) 44 45 44.7 Espesor (mm) 5.4 5.6 5.6 Peso (g) 920 930 923 En el Apéndice 3 se muestran los límites de control obtenidos para cada uno de los productos con la aplicación de las fórmulas comentadas anteriormente. Es importante mencionar que el CTO anterior contenía impresos los valores de los límites de control, razón por la cual cada producto tenía uno propio. El nuevo documento tendrá un espacio en blanco para este rubro, anotándose los valores de manera manual. Los límites de control serán dados a conocer mediante el uso de ayudas visuales en el área, como herramienta para la implementación del Control Estadístico; concepto descrito en este mismo capítulo posteriormente. Esta medida fue propuesta por 2 motivos principales: 1. Normalmente si algún documento requiere de algún cambio, la actualización es llevada a cabo en lapsos de 2 a 3 meses, según el protocolo seguido por la empresa. 40 Por lo que considerando que las especificaciones de los productos cambian, por alguna propuesta para mejorar la productividad del área; el espacio en blanco propuesto evitará que las nuevas propuestas se retrasen y pierdan continuidad, ya que únicamente se deberán recalcular los límites de control y darse a conocer mediante la ayuda visual. 2. Enterar a todo el equipo de las especificaciones que el producto debe poseer, ya que anteriormente solo el operador de trazabilidad las conocía. 4.2.1.1.2 NUEVO MÉTODO DE TOMA DE DATOS. La manera en que los datos serán recolectados para el llenado del CTO, será del mismo modo en que se hizo para el cálculo de los límites de control. Para el caso del espesor se deja fija la medida de ambos límites de control en el vernier. De esta forma el operador solo verifica que el centro laminado quede dentro del rango de control (pasa o no pasa). Dicha acción se debe ejecutar en cada lámina inspeccionada, midiendo el espesor de cuatro diferentes puntos de la lámina, obteniendo 4 datos. Finalmente en cuanto a las modificaciones del CTO se refiere, se agregó una sección llamada “Acciones correctivas”, donde el operador de trazabilidad, anota la causa que provoca algún punto fuera de control así como las soluciones llevadas a cabo. 4.2.1.2 OPERACIÓN AUTOMÁTICA EN PANELES DE CONTROL Una de las conclusiones importantes arrojadas en fases anteriores, es el efecto que ejerce el tiempo de mezclado en las características de la goma. Siguiendo esto, se hace obligatorio el uso de los tiempos automáticos de mezclado (14 minutos), ya que hasta esta etapa los operadores controlaban estos tiempos de manera manual lo cual variaba dependiendo del operador, turno y plan de producción, generando así más variación entre cocido y cocido, que finalmente es reflejado al momento de laminación. 41 4.2.2 REQUERIMIENTOS 4.2.2.1 USO DE ESCANTILLÓN Y REGLA Tanto el escantillón como la regla metálica se solicitaron al Departamento de Compras. El escantillón fue entregado; sin embargo éste no tiene las dimensiones especificadas para el cumplimiento de este requerimiento, por lo que el uso del vernier sigue vigente para la medición del espesor. La regla metálica aún no se compra, por lo tanto la medición sigue siendo con ayuda del flexómetro. 4.2.2.2 APARATOS DE MEDICIÓN CALIBRADOS Actualmente el equipo de medición se encuentra en óptimas condiciones, ya que el plan de mantenimiento del área se cumple , asegurando una correcta calibración de los equipos. 4.2.2.3 CAPACITACIÓN A OPERADORES Y SUPERVISORES Para obtener excelentes resultados en el control de proceso, es necesario que los encargados del área (operadores y supervisores) conozcan en que consiste el concepto de Control Estadístico del Proceso. Es por eso que dentro de los requerimientos se consideró una pequeña capacitación. Ésta fue impartida tanto a supervisores como a operadores de los 3 turnos y en conjunción con el Ing. de Calidad. Para los supervisores, la capacitación sólo fue realizada mediante una sesión única al inicio del turno. En el caso de los operadores ésta fue dividida en teórica y práctica. La parte teórica se impartió en una sola sesión con duración de media hora antes de iniciar el turno. En ella se dieron a conocer términos técnicos, las próximas modificaciones en el CTO y la manera en que sería evaluada la implementación del Control Estadístico. La parte práctica fue dada durante el trabajo en línea, ejercitando los términos explicados anteriormente. Este tipo de capacitaciones iniciaron a mediados de marzo y culminaron a mediados de abril. 42 4.3 CAPACIDAD DE PROCESO Otra parte vital dentro de un plan de Control Estadístico del Proceso, es el calculo de la Capacidad de Proceso. La Capacidad de Proceso es la medida de la variación total de un proceso, comparada contra sus especificaciones. Entre los principales usos de este concepto se encuentran los siguientes: ¾ Ayudar a modificar o rediseñar un proceso. ¾ Auxiliar en la especificación de los requerimientos que debe cumplir el equipo. ¾ Asistir para la selección del mejor proveedor. ¾ Predecir si el producto cumplirá con las especificaciones Actualmente, existen varios índices que ayudan a calcular la Capacidad de un Proceso. Entre las más importantes se pueden mencionar al Cp, Cpk y Cpm. Tanto el Cp como el Cpk, son calculados a partir de los estándares establecidos. La selección entre el Cpk y el Cp depende de sí el valor objetivo se encuentra o no en medio de los límites de especificación. Debe comentarse que para ambos índices su valor es sólo un punto y está sujeto a fluctuaciones. Para tomar en cuenta esta fluctuación se pueden calcular intervalos de confianza Para estimar tanto los indices Cp y Cpk, así como la estimación de los intervalos de confianza, se utilizan las siguientes formulas: Montgomery [3](2001) 43 Estimación índice Cp USL - LSL 6σ Donde : Cp = USL = Límite Superior de Especificación LSL = Límite Inferior de Especificación σ = Desviación Estándar Estimación por intervalos del Cp Cp χ2 1 − α / 2, n − 1 n-1 ≤ Cp ≤ Cp χ 2α / 2, n − 1 n-1 Donde : n = Tamaño χ 2 = Valor tomado de la tabla Chi cuadrada α = 0.05 Estimación del índice Cpk Cpk = Cp (1 − k ) Donde : k = 2 media - objetivo / tolerancia Estimación por intervalos del Cpk ⎡ ⎡ 1 1 ⎤ 1 1 ⎤ Cpk ⎢1 − Zα / 2 + + ⎥ ⎥ ≤ Cpk ≤ Cpk ⎢1 + Zα / 2 2 2 2(n − 1) ⎦ 2(n − 1) ⎦ 9nCpk 9nCpk ⎣ ⎣ Donde : Zα = Valor tomado de la tabla normal ( Apéndice 4) α = 0.05 El índice Cpm, considera las desviaciones del valor objetivo a manera de pérdida cuadrática. Esta medición se basa en la función de pérdida económica de Taguchi y su fórmula es la siguiente: 44 Cp Cpm = 1+ (media − objetivo) 2 σ2 Es importante notar que las fórmulas trabajan bajo el supuesto de que la variable a estudiar tiene un comportamiento normal. Si el valor resultante para cualquier tipo de índice es mayor o igual a 1, se puede decir que el proceso es capaz de producir unidades que cumplen con las especificaciones. Los datos utilizados son los mismos que los empleados en el cálculo de los límites de control, por lo que tienen un comportamiento normal y es factible estimar los índices Cp, Cpk y Cpm. El valor de α considerado es de 0.05. Los resultados a la aplicación de las fórmulas correspondientes se muestran en la tabla 4.4; en la cual se puede observar que los valores para los indicadores seleccionados tienen un valor mayor a uno, en todos los productos, sin embargo se espera que con la implementación del control estadístico, estos valores aumenten. 4.4 IMPLEMENTACIÓN Una vez cumplidos los requerimientos y mejoras, se inicia el Control del Proceso. Las variables a controlar son el largo, espesor y peso; siendo este último en el que se presta mayor atención, ya que es la principal variable de estudio. Para esta etapa son creadas herramientas como la ayuda visual e indicadores de evaluación. 45 Tabla 4.4 : Índices de capacidad de proceso con sus respectivos intervalos de confianza para cada uno de los productos a controlar . Producto: Nueva Forma Variable Índice Cp Intervalos de confianza para Índice Cpk Cp Peso Largo Espesor Variable 1.49 1.14 1.38 1.0293≤ Cp ≥1.735 0.8322≤ Cp ≥1.735 1.0074≤ Cp ≥1.698 Índice Cp Intervalos de confianza para 1.2 1.02 1.242 Producto: Regular Variable 1.07 1.51 1.11 0.7811≤ Cp ≥1.317 1.1023≤ Cp ≥1.858 0.8103≤ Cp ≥1.366 Índice Cp Intervalos de confianza para Índice Cpk 1.041 1.11 1.25 1.003 1.359 1.077 Producto: Max Air 0.773≤ Cp ≥1.3052 0.808≤ Cp ≥1.459 0.915≤ Cp ≥1.5375 0.882≤ Cpk ≥1.518 0.747≤ Cpk ≥1.292 0.911≤ Cpk ≥1.572 1.01 1.060 1.28 Intervalos de confianza para Índice Cpm Cpk Índice Cpk Cp Peso Largo Espesor Índice Cpm Cpk Cp Peso Largo Espesor Intervalos de confianza para 0.733≤ Cpk ≥1.272 0.747≤ Cpk ≥1.292 0.76≤ Cpk ≥1.723 1.054 1.37 1.106 Intervalos de confianza para Índice Cpm Cpk 1.04 1.06 1.16 0.753≤ Cpk ≥1.326 0.776≤ Cpk ≥1.343 0.847≤ Cpk ≥1.472 1 1.102 1.21 4.4.1 AYUDA VISUAL Es un formato que contiene desplegada de manera amigable, información referente al Control Estadístico. Mediante este formato se da a conocer tanto al operador de trazabilidad como a los demás integrantes del área, los límites bajo los cuales se debe controlar el proceso. Además de informar los límites de control, la ayuda visual da a conocer las gráficas de control y los resultados de los indicadores de evaluación semanalmente. Esto permite a los operadores hacer conciencia sobre la situación y los errores o aciertos que se realizan durante el proceso. Para dar una idea más clara el Apéndice 5 muestra la ayuda visual correspondientes a la semana 28. 4.4.2 INDICADORES DE EVALUACIÓN Para evaluar el funcionamiento del Control Estadístico y detectar las tendencias en el comportamiento del proceso, fueron creados los siguientes indicadores: indicador de veracidad del Control Estadístico, estadístico de control e indicador de eficiencia. Éstos son estimados de manera semanal para ser dados a conocer al área, mediante la ayuda visual. 4.4.2.1 INDICADOR DE VERACIDAD DEL CONTROL ESTADÍSTICO Evalúa el llenado correcto y veraz del CTO mediante una prueba de medias entre muestras escogidas de manera aleatoria y la información llenada por el operador de trazabilidad. El propósito es tener un control estricto que revele la toma de datos en tiempo y modo. A continuación se muestra el cálculo realizado para la semana 28 47 Ejemplo t-Test: Paired Two Sample for Means √ Se acepta Peso CTO Mean 832.154 Variance 1.474 Observations 13 Pearson Correlation -0.168 Hypothesized Mean Difference 0 df 12 -0.917 t Stat P(T<=t) one-tail 0.189 t Critical one-tail 1.782 P(T<=t) two-tail 0.377 t Critical two-tail 2.179 Peso Mon 832.747 3.239 13 Se puede asumir con 95% de confianza que la hipótesis nula no se rechaza; es decir que los datos son tomados de manera veraz. La forma de cálculo de las pruebas de hipótesis es mediante el programa MINITAB utilizando la siguiente ruta de comandos: Stat / Basic Statistics / Display Descriptive Statistics Nota: en “Graphs” colocar la marca en “ Graphical Summary” para obtener el análisis completo 4.4.2.2 ESTADÍSTICO DE CONTROL Evalúa si los datos están bajo control, comparando los resultados de una muestra aleatoria contra los límites de control establecidos para las variables de control. Se utilizan los intervalos de confianza para la media y la desviación estándar, los cuales deben caer dentro del rango delimitado por los límites de control de la ayuda visual. La forma de cálculo de las pruebas de hipótesis es realizada en MINITAB siguiendo el orden presentado a continuación: Stat / Basic Statistics / 1 –Sample Z test, 1 -Sample T test ó 2 –Sample T test 48 4.4.2.2 INDICADOR DE EFICIENCIA EN ÁREA DE EMPAQUE Indica la eficiencia del trabajo-máquina (considerando paros por defectos de pastilla, que atoran la máquina). Este indicador tiene como propósito cumplir con uno de los objetivos iniciales del proyecto: Mostrar la mejora en la eficiencia del área de empaque, como reflejo de la implementación del Control Estadístico. La mejora será considerada, haciendo una comparación entre el indicador obtenido con el Control Estadístico y el estándar del área (equivalente a 85.6).Dicho estándar, ha sido emitido por el área de Ing. Industrial y se considera que es la calificación máxima que el proceso de empaque puede obtener. Su valor fue calculado considerando cambios de turno, limpieza de maquinaria, tiempos de comida a lo que llaman concesiones, además de un porcentaje permitido de paros de máquina. Para el cálculo del índice de eficiencia que evalúa al Control Estadístico, se consideran a las concesiones y los tiempos reales medidos por paros de máquina provocados por pastilla. En el apéndice 5, se muestra un ejemplo de la manera en que fueron mostrados al área los resultados obtenidos durante las semanas 27,28, 29 y 30 que corresponden a finales de junio y principios de julio. 49