Clase ejes y rodamientos

Anuncio

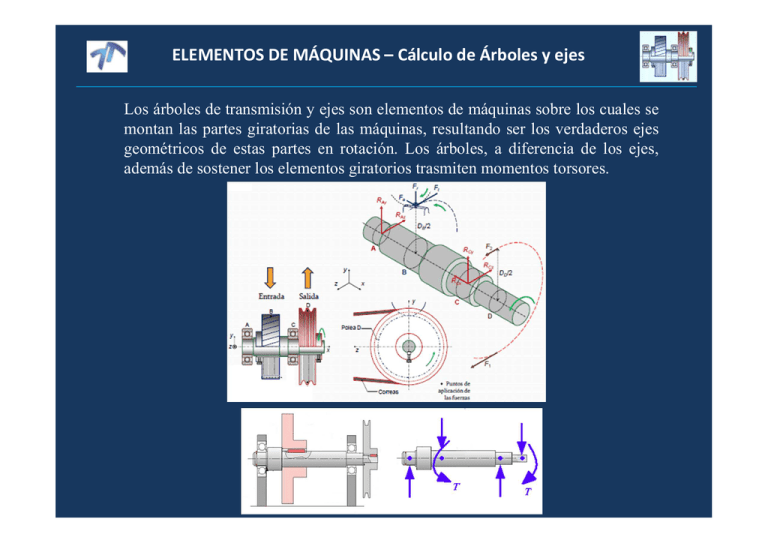

ELEMENTOS DE MÁQUINAS – Cálculo de Árboles y ejes Los árboles de transmisión y ejes son elementos de máquinas sobre los cuales se montan las partes giratorias de las máquinas, resultando ser los verdaderos ejes geométricos de estas partes en rotación. Los árboles, a diferencia de los ejes, además de sostener los elementos giratorios trasmiten momentos torsores. ELEMENTOS DE MÁQUINAS – Cálculo de Árboles y ejes Las cargas son principalmente de torsión debido al par de torsión transmitido o de flexión proveniente de cargas transversales por engranes, poleas, etc. Estas cargas suelen ocurrir combinadas, ya que, por ejemplo, el par de torsión transmitido puede estar asociado con fuerzas en los dientes de engranes. El carácter de las cargas por par de torsión y de las de flexión puede ser uniforme (constante) o variar con el tiempo. Todo eje sometido a flexión y torsión que además se encuentre rotando estará expuesto a fallas por fatiga. También pueden estar presentes cargas axiales si el eje de la flecha es vertical o si incluye engranes helicoidales o tornillos sinfín, con una componente de fuerza axial, con lo cual también podrían estar sujetos a pandeo e inestabilidades. ELEMENTOS DE MÁQUINAS – Cálculo de Árboles y ejes Aunque a veces es posible diseñar flechas de transmisión que en toda su longitud no tenga modificaciones en el diámetro de la sección, lo mas común es que tengan una diversidad de escalones o resaltos u hombros donde cambia el diámetro, a fin de adaptarse a elementos sujetos como cojinetes, ruedas dentadas, engranes, etc. Los escalones o los hombros son necesarios para conseguir una ubicación axial, precisa y consistente de los elementos sujetos, así como para obtener el diámetro correcto, adecuado a piezas estándar como los cojinetes. Se suele recurrir a cuñas, chavetas circulares o espigas atravesada para asegurar elementos que deban ir sujetos a la flecha, con el fin de transmitir el par de torsión requerido o para fijar la pieza axialmente. Las cuñas requieren una ranura tanto en la flecha como en la pieza, y pudieran necesitar un tornillo prisionero para impedir cualquier movimiento axial. Las chavetas circulares ranura las flechas, y las espigas transversales generan perforaciones en estas. Cada uno de estos cambios de contorno contribuirá ciertas concentraciones de esfuerzos. ELEMENTOS DE MÁQUINAS – Cálculo de Árboles y ejes ELEMENTOS DE MÁQUINAS – Cálculo de Árboles y ejes ELEMENTOS DE MÁQUINAS – Cálculo de Árboles y ejes ELEMENTOS DE MÁQUINAS – Cálculo de Árboles y ejes ELEMENTOS DE MÁQUINAS – Cálculo de Árboles y ejes Existen diversos criterios de falla para estimar las dimensiones de ejes sometidos a torsión y flexión. Estos provienen de distintos supuestos. Se debe considerar el criterio cuyos supuestos más se adecúen a las condiciones de utilización de la pieza a considerar ELEMENTOS DE MÁQUINAS – Cálculo de Árboles y ejes ELEMENTOS DE MÁQUINAS – Cálculo de Árboles y ejes Se debe tener cuidado al aplicar esta ecuación solo en situaciones en las que las cargas son como se suponer deben ser, es decir, un par de torsión constante y un momento totalmente alternante. Si en algún caso dado cualquiera de los componentes de la carga que se suponen iguales a cero son distintos de cero, el estándar ASME da resultados que no son conservadores. ELEMENTOS DE MÁQUINAS – Cálculo de Árboles y ejes Procedimiento de verificación del árbol en TP 1. Desarrollar un diagrama de cuerpo libre, calcular reacciones en apoyos 2. Evaluar los momentos flectores, torsores, esfuerzos axiales en el tramo completo del eje (trazado de diagramas de momentos flectores y torsores) 3. Seleccionar las secciones más conflictivas y de ellas los puntos más conflictivos (por lo menos 2) 4. Evaluar los estados tensionales en los puntos conflictivos. 5. Evaluar seguridad de puntos conflictivos (verificar diámetros con ASME) 6. Efectuar un replanteo en términos de diámetro y configuraciones geométricas o material en tanto que los resultados obtenidos no satisfagan las condiciones de diseño. ELEMENTOS DE MÁQUINAS – Cálculo de Rodamientos Los rodamientos son elementos mecánicos que aseguran un enlace móvil entre dos elementos de un mecanismo, uno que se encuentra en rotación con respecto a otro; siendo su función principal el de permitir la rotación relativa de dichos elementos bajo carga, con precisión y con un rozamiento mínimo. En el proceso general de diseño de los rodamientos, deben considerarse una gran cantidad de factores, tales como rozamiento, transferencia de calor, fatiga de los materiales, resistencia a la corrosión, propiedades de los materiales, forma y tipo de lubricación, tolerancia, velocidades de funcionamiento, tipos de montaje, uso y costo. ELEMENTOS DE MÁQUINAS – Cálculo de Rodamientos Los rodamientos se clasifican de acuerdo a: I. A la forma como soportan la carga en: Radiales, Axiales y Combinación de los anteriores. II. A los elementos de rodadura que poseen en: De bolas, de rodillos ELEMENTOS DE MÁQUINAS – Cálculo de Rodamientos ELEMENTOS DE MÁQUINAS – Cálculo de Rodamientos ELEMENTOS DE MÁQUINAS – Cálculo de Rodamientos ¿Porque fallan los rodamientos? - Fatiga - Contaminación - Manejo incorrecto - Lubricación deficiente Las superficies de las pistas y los elementos rodantes están constantemente sometidos a esfuerzos compresivos repetitivos que causan descascarillado de las superficies en cuestión. Este descascarillado es producto de la fatiga del metal y causa la falla del rodamiento. La vida efectiva o útil de los rodamientos, se define usualmente en términos del número total de revoluciones, que un rodamiento puede ejecutar antes de que se presente el descascarillado de las pistas o de los elementos rodantes. Debido a la complejidad de su diseño ya que poseen un alto grado de normalización, el verdadero problema que se presenta en los rodamientos es su selección; para lo cual no deben establecerse reglas rígidas, pues deben considerarse y ponderarse una gran variedad de factores dados por los fabricantes y que varían para cada tipo de rodamiento. ELEMENTOS DE MÁQUINAS – Cálculo de Rodamientos SELECCIÓN TIPO DE RODAMIENTO Para la aplicación determinada de rodamientos, entre los factores de mayor importancia que deben contrastarse entre sí para decidir acerca del tipo, más adecuado, podrían incluirse los siguientes: • • • • • • • • • Espacio disponible Magnitud de la carga Dirección de la carga Capacidad de soportar momentos flectores Capacidad de absorber desalineaciones angulares Limites de velocidad Precisión Rigidez Montaje y desmontaje ELEMENTOS DE MÁQUINAS – Cálculo de Rodamientos SELECCIÓN TAMAÑO DE RODAMIENTO Para ello se emplearán como criterios fundamentales la capacidad de carga estática y Capacidad de carga dinámica. Criterio de deformación: la selección de rodamientos según el criterio de capacidad de carga estática se realiza cuando la frecuencia de rotación de este es menor de 10 rpm (velocidad de rotación muy lenta). Criterio de vida útil: en caso contrario se emplea el criterio de capacidad de carga dinámica, si el rodamiento permanece en las paradas y arranques bajo el efecto de la carga debe realizarse adicionalmente la comprobación a capacidad de carga estática. ELEMENTOS DE MÁQUINAS – Cálculo de Rodamientos Datos del fabricante: ELEMENTOS DE MÁQUINAS – Cálculo de Rodamientos El cálculo de la vida útil es dependiente del rodamiento en particular, esto lo convierte en un cálculo iterativo en el cual se escoge un rodamiento y se comprueba su vida útil, si el resultado es satisfactorio, la selección ha terminado, pero si la vida es menor o muy mayor de lo recomendado debe escogerse otro rodamiento y recalcular la vida. ESTADO DE CARGA Una vez definido el estado de carga sobre cada uno de los apoyos, si la misma es constante en magnitud y dirección-sentido, se define una Carga Dinámica Equivalente P, la cual expresa una carga imaginaria constante en magnitud y dirección-sentido, que actuando sobre un rodamiento tiene el mismo efecto que las cargas reales a las cuales está sometido dicho rodamiento. ELEMENTOS DE MÁQUINAS – Cálculo de Rodamientos Para el caso de una carga constante F en dirección radial (Fr) sobre el rodamiento radial o axial (Fa) sobre el rodamiento axial respectivamente, se tiene que: P=F Los rodamientos radiales comúnmente están sometidos a cargas que poseen componentes en las direcciones radial y axial, donde si la magnitud y la dirección de la carga resultante son constantes, la carga dinámica equivalente se determina a partir de la expresión: P = XFr + YFa Donde: P: carga dinámica equivalente X, Y: factores de carga radial y carga axial, respectivamente. Fr, Fa: cargas radial y axial reales, respectivamente. ELEMENTOS DE MÁQUINAS – Cálculo de Rodamientos P = XFr + YFa En el caso de rodamientos radiales de una hilera de elementos rodantes, la carga axial no se considera para los cálculos de P si su magnitud no llega a cumplir que la relación entre ella y la carga radial (Fa/Fr), es menor que un e especificado por los fabricantes de rodamientos. Fa ≤e Fr En este caso : X=1 Y=0 Los factores X e Y pueden obtenerse de la Tabla para la cual se necesita conocer la capacidad de carga básica estática (Co), la cual viene tabulada en los catálogos ELEMENTOS DE MÁQUINAS – Cálculo de Rodamientos ELEMENTOS DE MÁQUINAS – Cálculo de Rodamientos Un grupo de rodamientos aparentemente idénticos, sometidos a cargas y condiciones de operación idénticas, tendrán un amplio rango de durabilidad. Esta diferencia en la "vida" puede ser explicada por la diferencia en la resistencia a la fatiga del material de los rodamientos propiamente. La vida nominal básica se basa en un modelo estadístico al 90%, que se expresa como el número total de revoluciones que el 90% de los rodamientos de un grupo idéntico, sometidos a iguales condiciones de operación, alcanzará o sobrepasará antes de que ocurra el descascarillado por fatiga del metal. La capacidad básica de carga dinámica muestra la capacidad de un rodamiento de asimilar carga dinámica. Dicha capacidad expresa la carga constante que un rodamiento puede soportar por un periodo de 1 millón de revoluciones. La misma se expresa como carga radial pura para los rodamientos radiales y carga axial pura para los rodamientos axiales. Las capacidades básicas de carga están dadas en las tablas de rodamientos de los catálogos. ELEMENTOS DE MÁQUINAS – Cálculo de Rodamientos La fórmula de la ISO de la duración o vida nominal. En millones de revoluciones se expresa como: P C C 1/ p L10 = ó = L10 P P Donde: L10 = duración nominal en millones de revoluciones (C/P) = seguridad de carga requerida para la aplicación. P = Exponente de la formula de vida nominal (p = 3, para rodamientos de bolas; p = 10/3, para rodamientos de rodillos) En muchas oportunidades es conveniente expresar la duración nominal en horas de funcionamiento o de servicio. Calculándose de la expresión, 10 6 C Lh = 60n P Donde: Lh = duración nominal en horas de servicio n = Velocidad de giro (en min.-1) P ELEMENTOS DE MÁQUINAS – Cálculo de Rodamientos Valores prácticos de duración nominal Lh para diferentes tipos de máquinas CLASE DE MAQUINA Lh Electrodomésticos, maquinas agrícolas, instrumentos y aparatos para uso medico. 300 - 3000 Maquinas usadas intermitentemente o por cortos periodos, como: maquinas herramientas portátiles, aparatos elevadores para talleres y maquinas de construcción. 3000 - 8000 Maquinas para trabajar con alta fiabilidad de funcionamiento por cortos periodos o intermitentes tales como: ascensores y grúas para mercancías elevadas. 8000 - 12000 Maquinas para 8 horas de trabajo diario no totalmente utilizadas: transmisiones por engranes y machacadoras giratorias. 10000 - 25000 Maquinas para 8 horas de trabajo diario totalmente utilizadas, como: maquinas herramientas, maquinas para trabajar madera, maquinas para la industria mecánica general, grúas para materiales a granel, ventiladores, cintas transportadoras, equipos de imprenta, separadores y centrifugas. 20000 - 30000 ELEMENTOS DE MÁQUINAS – Cálculo de Rodamientos En los casos donde la capacidad de carga del rodamiento no se determina a partir de la fatiga del material, sino por la deformación permanente que se origina en los puntos de contacto entre los elementos rodantes y sus caminos de rodadura, se utiliza lo que se denomina Carga Estática Equivalente, que se define como la carga (radial para rodamientos radiales y axial para rodamientos axiales) que si se aplicase a un rodamiento produciría la misma deformación permanente en aquél que la cargas reales. Las cargas que poseen componentes radial y axial, deben convertirse en una carga estática equivalente a partir de: P0 = X 0 Fr + Y0 Fa Donde: Po: carga estática equivalente i Xo, Yo: factores de carga radial y axial, respectivamente Fr, Fa : cargas reales radial y axial, respectivamente ELEMENTOS DE MÁQUINAS – Cálculo de Rodamientos La carga básica estática Co expresa la carga estática a la que corresponde unos valores de esfuerzos definidos por los fabricantes para sus diferentes rodamientos y que calculados en un punto específico, son capaces de producir una deformación permanente total del aro y del elemento rodante del 0.0001 del valor del diámetro del elemento de rodadura. La carga estática equivalente admisible se determina tomando en consideración el factor de seguridad So que se puede obtener de la Tabla y la ecuación: ELEMENTOS DE MÁQUINAS – Cálculo de Rodamientos Designación ISO ELEMENTOS DE MÁQUINAS – Cálculo de Rodamientos EJEMPLOS TÍPICOS DE DESIGNACIÓN DE RODAMIENTOS: ELEMENTOS DE MÁQUINAS – Cálculo de Rodamientos