Desarrollo y validación de modelos cinético de termólisis aplicado a

Anuncio

UNIVERSIDAD

1970

Facultad de Ingeniería

Escuela de Ingeniería Química

METROPOLITANA

Desarrollo y Validación de Modelos Cinéticos de

Termólisis Aplicado a Reformación de

Hidrocarburos Líquidos a Hidrógeno

Alessandro Gaone Giannunzio

Tutor Académico: M.Sc. Ana Damián

Tutor Industrial: Dr. Manuel A. Pacheco

Caracas, 18 de Septiembre de 2002

ii

DERECHO DE AUTOR

Cedo a la Universidad Metropolitana el derecho de reproducir y difundir el

presente trabajo, con las únicas limitaciones que establece la legislación

vigente en materia de derecho de autor.

En la ciudad de Caracas, a los 18 días del mes de Septiembre del año 2002.

Alessandro Gaone Giannunzio

iii

APROBACIÓN

Considero que el Trabajo Final titulado

Desarrollo y Validación de Modelos Cinéticos de Termólisis

Aplicado a Reformación de Hidrocarburos Líquidos a

Hidrógeno

elaborado por el ciudadano

Alessandro Gaone Giannunzio

para optar al título de

Ingeniero Químico

reúne los requisitos exigidos por la Escuela de Ingeniería Química de la

Universidad Metropolitana, y tiene méritos suficientes como para ser

sometido a la presentación y evaluación exhaustiva por parte del jurado

examinador que se designe.

En la ciudad de Caracas, a los 06 días del mes de Septiembre del año 2002.

Dr. Manuel A. Pacheco G.

Prof. Ana Damián

iv

ACTA DE VEREDICTO

Nosotros los abajo firmantes constituidos como jurado examinador y reunidos

en Caracas, el día 18 de Septiembre del año 2002, con el propósito de

evaluar el Trabajo Final titulado

Desarrollo y Validación de Modelos Cinéticos de Termólisis

Aplicado a Reformación de Hidrocarburos Líquidos a

Hidrógeno

Presentado por el ciudadano

Alessandro Gaone Giannunzio

Para optar al título de

Ingeniero Químico

Emitimos el siguiente veredicto:

Reprobado______ Aprobado______ Notable______ Sobresaliente______

Observaciones: ________________________________________________

_____________________________________________________________

Dr. Manuel Pacheco

M.Sc. Ana Damián

Ing. Karina Alvarez

v

DEDICATORIA

A mi madre...............

A mi padre...............

Gracias

Alessandro

vi

AGRADECIMIENTOS

A

Dios, por ser el que guió el caminar en mi sendero durante este largo

trayecto de la Universidad y lo guiará por siempre, y que con su fuerza y

sabiduría, me mantuvo en constante desempeño, para obtener todo lo

que hoy es este trabajo y meta.

A

mis Padres, que durante este tiempo mantuvieron su fe puesta en mí,

dándome siempre el apoyo para que cuando me cayera, sin titubear; me

levantara.

A Manuel Pacheco (el jefe),

por confiar en mi al aceptarme como parte de

este proyecto; y por su gran ayuda, guía y sugerencias durante el

desarrollo de este trabajo, ya que sin él no hubiese sido posible la

culminación del mismo.

A Ana Damián, por su apoyo y sus consejos, desde el primer momento me

brindó su confianza en que pudiera terminar este trabajo en tan corto

tiempo.

A

Karmele (Karmen), que con su paciencia me ayudó a culminar este

trabajo.

A

las personas del pasillo de Asfaltos (Intevep) que compartí con ellos

durante mis últimos tres meses y que me animaron todos los días en mi

trabajo.

A las

personas de Intevep, que me dieron la oportunidad de trabajar con

ellos y hacerme sentir una persona más dentro de su comunidad.

vii

INDICE

INDICE DE TABLAS Y FIGURAS ................................................................ ix

RESUMEN ............................................................................................... xi

INTRODUCCION..................................................................................... 14

Capítulo I. Tema de Investigación............................................................ 18

I.1 PLANTEAMIENTO DEL PROBLEMA ...........................................................19

I.2 JUSTIFICACIÓN DEL PROBLEMA .............................................................19

I.3 OBJETIVOS DE LA INVESTIGACIÓN..........................................................21

I.3.1 Objetivo General....................................................................21

I.3.2 Objetivos Específicos..............................................................21

Capítulo II. Marco Teórico ....................................................................... 23

II.1 CINÉTICA DE LAS REACCIONES QUÍMICAS ...............................................24

II.2 PROCESO DE PRODUCCIÓN DE HIDRÓGENO .............................................24

II.2.1 Métodos para Reformar Combustibles Líquidos más Utilizados

Comercialmente ............................................................................27

II.2.1.1 Reformación catalítica con vapor (“catalytic steam

reforming” o CSR) .....................................................................27

II.2.1.2 Oxidación Parcial (“Parcial Oxidation” o POX)...................28

II.2.1.3 Reformación Autotérmica (“autothermal reforming” o ATR)

...............................................................................................28

II.3 EFECTOS DEL TIPO DE HIDROCARBURO SOBRE MECANISMOS DE TERMÓLISIS ....32

II.4 MODELAJE CINÉTICO DE TERMÓLISIS (PIRÓLISIS)

DE

HIDROCARBUROS LÍQUIDOS

........................................................................................................39

Capítulo III. Parte Experimental............................................................... 45

viii

III.1 DESCRIPCIÓN DEL PROCESO ESTUDIADO ...............................................46

III.2 MODELO MATEMÁTICO DE UN REACTOR DE PIRÓLISIS ...............................47

III.3 MODELAJE Y SIMULACIÓN .................................................................48

III.4 MODELOS MATEMÁTICOS DESARROLLADOS ............................................50

Capítulo IV. Resultados y Análisis ............................................................ 55

IV.1 VALIDACIÓN DE MODELO DE REACTOR DE TERMÓLISIS ..............................56

IV.2 VALIDACIÓN DEL MODELO DE NAFTA (N-C6)...........................................57

IV.3 VALIDACIÓN DEL MODELO DE N-C7 ......................................................65

Capítulo V. Conclusiones y Recomendaciones ........................................... 70

V.1 CONCLUSIONES ...............................................................................71

V.2 RECOMENDACIONES ..........................................................................73

Referencias Bibliográficas........................................................................ 74

Apéndices.............................................................................................. 79

APÉNDICE I..........................................................................................80

APÉNDICE II ........................................................................................83

APÉNDICE III .......................................................................................87

APÉNDICE IV........................................................................................90

ix

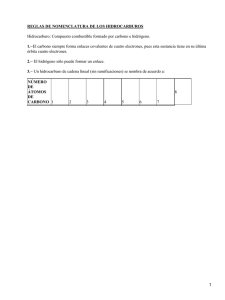

INDICE DE TABLAS Y FIGURAS

TABLAS

1. Comparación entre las tecnologías de procesamiento a bordo, 31.

2. Energía de disociación de enlaces para algunas estructuras químicas, 34.

3. Comparación del porcentaje de rendimiento de producto a diferentes

temperaturas durante la termólisis de n-C6 (nafta), 87.

4. Comparación del porcentaje de rendimiento de producto a temperatura

constante y perfil de temperatura del n-C6 (nafta), 88.

5. Comparación del porcentaje de selectividad a diferentes temperaturas

durante la termólisis de n-C7, 88.

6. Comparación del porcentaje de rendimiento de productos a diferentes

temperaturas durante la termólisis de n-C7, 89.

7. Comparación del porcentaje de conversión a diferentes temperaturas

durante el proceso de termólisis del n-C7, 89.

FIGURAS

1. Esquema de energía de disociación de enlaces (kJ/mol) de la molécula de

n-alquilbenceno, 33.

2. Esquema de Termólisis, 47.

GRÁFICOS

1. Variación del porcentaje de conversión versus el tiempo de residencia

para el n-C6 (nafta) a 800°C, 59.

x

2. Variación del porcentaje de rendimiento de productos versus el tiempo de

residencia para n-C6 a 800°C, 60.

3. Variación del porcentaje de rendimiento de productos versus el tiempo de

residencia para n-C6 a 800°C, 61.

4. Variación del porcentaje de selectividad versus el porcentaje de

conversión del C2H4 y C3H6 para n-C6 a 800°C, 62.

5. Gráfico de paridad. Comparación de los resultados experimentales versus

los resultados calculados a diferentes temperaturas para el n-C6, 63.

6. Perfil de temperatura en un reactor, 65.

7. Variación del porcentaje de conversión versus el tiempo de residencia

para n-C7 a diferentes temperaturas, 67.

8. Variación del porcentaje de selectividad versus el porcentaje de

conversión de n-C7 a 700°C, 68.

9. Variación del porcentaje de rendimiento de productos versus el porcentaje

de conversión para n-C7 a 700°C, 68.

10. Gráfico de paridad. Comparación entre los resultados experimentales y

los resultados calculados a diferentes temperaturas para el n-C7, 69.

xi

RESUMEN

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a

Reformación de Hidrocarburos Líquidos a Hidrógeno

Autor: Alessandro Gaone Giannunzio

Tutor: Dr. Manuel A. Pacheco G.

La reformación autotérmica es una tecnología que aunque se ha empleado

para producción de hidrógeno a partir de gas natural no ha madurado de

igual forma para corrientes de hidrocarburos más pesados tales como naftas

o diesel. La reformación autotérmica se utiliza para oxidar el combustible

utilizando una combinación apropiada de vapor de agua, oxígeno y dióxido de

carbono para producir hidrógeno de forma térmicamente sostenible. El

hidrógeno producido se puede utilizar para generar energía eléctrica en

celdas de combustible, utilizarlo en motores de combustión interna,

generadores estacionarios que realizan combustión de hidrógeno o gas

natural enriquecido con hidrógeno, microturbinas, entre otras aplicaciones.

Estas aplicaciones de hidrógeno como combustible permitirían reducir las

emisiones de gases de invernadero los cuales son los principales causantes

del calentamiento global.

Debido a que los niveles térmicos alcanzados durante el proceso de

reformación autotérmica son tales que se superan las energías de disociación

xii

de enlaces C-C y C-H en los hidrocarburos de la carga, coexisten reacciones

de reformación catalítica autotérmica para producir hidrógeno y óxidos de

carbono con conversión térmica (no-catalítica) de hidrocarburos pesados a

livianos a través de un proceso de termólisis o craqueo térmico. El énfasis en

este trabajo es en el modelaje matemático del proceso de termólisis. En

futuros desarrollos en el marco de este mismo proyecto se integrarán

modelos de reformación autotérmica

[25]

con modelos de craqueo térmico

como los descritos en el presente trabajo.

En este proyecto se desarrollaron dos modelos matemáticos sobre una

plataforma del simulador de procesos Aspen Plus 10.1, con el objetivo de

describir las reacciones cinéticas y el desempeño de un reactor de flujo en

pistón, isotérmico y no isotérmico, para el proceso de termólisis que ocurre

en la reformación de combustibles líquidos para producción de hidrógeno. Los

modelos se realizaron con moléculas de parafina, específicamente n-hexano y

n-heptano. Las reacciones químicas, dimensiones del reactor y mecanismos

cinéticos fueron extraídos de la literatura disponible de trabajos previamente

realizados

[1,2]

. Estos modelos cinéticos fueron implementados en el simulador

utilizando una subrutina cinética programada en Visual Fortran 5.0, en la cual

se calculan velocidades de reacción basada en principios fundamentales de

cinética química con la finalidad de cerrar los balances de masa y energía en

el proceso.

xiii

Los modelos desarrollados pueden predecir la tendencia general de los

resultados experimentales disponibles en la literatura abierta

[1,2,3,11,12]

con

una desviación típicamente menor o igual a ± 15%. Se compararon

conversiones de hidrocarburos, selectividades y rendimiento de productos de

reacciones de termólisis además del efecto de la temperatura de reacción y

tiempo de residencia sobre estas variables obteniéndose en general un buen

desempeño del modelo.

14

INTRODUCCION

El hidrógeno es una fuente de energía que en los últimos años ha

causado el desarrollo de muchos estudios con el fin de extender y optimizar

su producción. El impacto que ha generado el poder utilizar un combustible

líquido para reformarlo y producir hidrógeno para celdas de combustible,

motores de combustión interna, generadores de electricidad, turbinas y otras

aplicaciones que utilizan hidrógeno, es hoy en día un motivo importante de

estudio por haberse demostrado mayor eficiencia y menor contaminación, al

utilizar estos dispositivos de conversión de energía.

Un vehículo eléctrico con celda de combustible puede estar dotado de

un dispositivo que permita transformar un combustible líquido en hidrógeno

necesario para mover el vehículo, o almacenar a bordo hidrógeno líquido o

gas y transformarlo en energía eléctrica para el movimiento. Las alternativas

para tener hidrógeno a bordo son almacenarlo como gas o como líquido, o

producirlo a bordo extraído de un combustible líquido. Esta última opción se

conoce como reformación a bordo

[19]

.

Para que un combustible líquido pueda ser procesado para producir

hidrógeno debe sufrir un proceso de reformación, el cual puede darse de

varias maneras. Una de ellas y la utilizada en parte de este proyecto es la

15

reformación autotérmica,

donde se combinan reacciones endotérmicas y

exotérmicas tal que, hacen que el proceso sea térmicamente sostenible.

Debido a las altas temperaturas a las que se realiza este proceso, las

moléculas de los hidrocarburos sufren ruptura de los enlaces carbono –

carbono y carbono – hidrógeno por alcanzarse el umbral de energía de

disociación de enlaces

[5]

.

Este proceso se denomina termólisis, craqueo

térmico o pirólisis.

El proceso de termólisis directa o indirectamente es uno de los más

importantes en la industria petrolera y petroquímica para producción de

gasolinas y otros derivados. Debido a las elevadas temperaturas éste permite

llevar una molécula de alto peso molecular de hidrocarburo a una de menor

peso molecular, permitiendo la obtención de productos como hidrógeno,

olefinas, aromáticos y parafinas de menor cantidad de carbonos, que

posteriormente se recombinaran y formarán otros productos

[4]

.

La reacción principal y las reacciones secundarias de termólisis

envuelven procesos de hidrogenación y deshidrogenación principalmente

pero

también,

incluyen

procesos

de

craqueo

y

recombinación

de

subproductos para formar aromáticos con mayor número de carbonos que el

hidrocarburo inicial.

El modelaje cinético de termólisis de hidrocarburos ha sido estudiado

por varios investigadores considerando varios niveles de complejidad. En

16

modelos

simplificados

se

correlacionan

empíricamente

los

resultados

experimentales con algunos parámetros tales como tiempo de residencia y

temperatura del reactor, mientras que en modelos más complejos, se

incluyen más rigurosamente un número amplio de ecuaciones cinéticas vía

radicales libres y reacciones moleculares. Por otra parte, otros estudios

rigurosos

[8, 20, 23]

, demostraron que la naturaleza general de los radicales

libres en las reacciones de termólisis definen una serie de reacciones de

varias etapas. El presente estudio tuvo como resultado una compilación

extensa de constantes cinéticas para las reacciones de termólisis

[2, 11, 12]

.

Un modelo cinético de termólisis para hidrocarburos líquidos,

específicamente nafta y n-heptano (n-C7), se implementó a un modelo de

reactor tipo flujo en pistón con una herramienta computacional denominada

Aspen Plus 10.1, la cual resuelve rigurosamente las ecuaciones diferenciales

de balance de masa y energía dada la cinética de las reacciones, tal que se

puede predecir el rendimiento de producto, selectividades y conversión.

La información disponible asociada al proceso de modelaje cinético de

reacciones de termólisis de hidrocarburos líquidos y posterior reformación de

estos hidrocarburos, es relativamente escasa debido al impacto tecnológico

que representa la producción de hidrógeno. Pocas publicaciones proporcionan

modelos cinéticos que describan las reacciones de termólisis de hidrocarburos

parafínicos, nafténicos y aromáticos. Por esta razón, se desarrolla este

17

proyecto que pretende identificar modelos cinéticos apropiados que permitan

describir velocidades de reacción, conversiones, rendimientos de productos y

tiempos de residencia; aplicando estos modelos a moléculas modelo

representativas de corrientes de refinería.

El desarrollo de modelos cinéticos y de reactor para termólisis de

moléculas de hidrocarburos, proporciona un insumo necesario para el

modelaje riguroso de reformación de corrientes complejas de hidrocarburos

tipo gasolina, diesel, residual, etc, con la finalidad de identificar corrientes de

la base de recursos que dispone Petróleos de Venezuela, S.A., tal que

permita valorizar corrientes de bajo valor a través de su procesamiento para

producción de hidrógeno. Estos desarrollos son de gran importancia para la

Corporación, debido al consenso actual sobre el uso extendido de hidrógeno

en el mercado de energía y mayor demanda para adecuar calidades de

crudos y productos.

Capítulo I. Tema de Investigación

Capítulo I

Tema de Investigación

19

I.1 Planteamiento del Problema

Identificar, implementar y validar un modelo cinético para el proceso

de craqueo térmico o termólisis acoplado al proceso de producción de

hidrógeno a partir de hidrocarburos líquidos vía reformación catalítica

autotérmica.

Este modelo tomaría en cuenta la formación de radicales libres u otras

especies intermedias, producidas debido a la ruptura de enlaces C-C y C-H

debido a las condiciones térmicas del proceso. Para acoplar este modelo del

proceso de termólisis (no catalítico) al modelo de reformación autotérmica

(catalítica) no será el objetivo de esta contribución.

I.2 Justificación del Problema

El empleo de combustibles fósiles para generación de energía está

estrechamente relacionado con la composición atmosférica, bien sea directa o

por alteración de ciclos naturales. Desde 1970 el incremento en el uso de

estos combustibles ha contribuido en más del 35% del incremento de la

concentración de gases de invernadero.

Durante los últimos años, en la comunidad internacional, existe la

necesidad de mejorar la eficiencia energética y reducir las emisiones de

óxidos de carbono (CO y CO2) mediante el empleo de tecnologías más limpias

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo I

Tema de Investigación

20

para la generación de energía. Diversas tecnologías en etapa pre-comercial

convierten hidrógeno a energía para el sector transporte y estacionario vía

combustión o electroquímicamente.

Una de estas tecnologías son las celdas

de combustible las cuales en su modalidad más desarrollada usan hidrógeno

como combustible que a través de una reacción electroquímica se produce

electricidad.

Así mismo, se está considerando implementar esta tecnología en el

sector transporte como medio de propulsión de vehículos eléctricos y en

aplicaciones estacionarias para generación distribuida de energía eléctrica.

Existen opciones de proceso en desarrollo basadas en la reformación

autotérmica de hidrocarburos líquidos para producción de hidrógeno. Debido

a las temperaturas del orden de 600 - 700°C a las cuales este proceso se

realiza, procesos de craqueo térmico no catalítico están acoplados a procesos

de conversión catalítica a hidrógeno. El aporte más importante de la presente

tesis de grado constituye el identificar, implementar y validar un modelo

cinético y de reactor para el proceso de termólisis que sirva de insumo para

futuros desarrollos que integren modelos de reformación autotérmica y de

termólisis para describir el proceso global de forma más rigurosa.

El desarrollo de los modelos cinéticos para la conversión catalítica de

moléculas representativas de hidrocarburos para producir hidrógeno para

aplicaciones que utilicen hidrógeno como combustible, proporciona el insumo

necesario para el modelaje de reformación de corrientes complejas de

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo I

Tema de Investigación

21

hidrocarburos, como gasolinas, diesel y residual, con la finalidad de

incorporar la base de recursos de que dispone Petróleos de Venezuela, S.A.

(PDVSA) a un mercado energético con un potencial de uso extendido de

hidrógeno.

I.3 Objetivos de la Investigación

I.3.1 Objetivo General

Desarrollar un modelo cinético de termólisis que de origen a

compuestos más livianos, que posteriormente se incorporará a un modelo

riguroso de reformación de hidrocarburos líquidos pesados.

I.3.2 Objetivos Específicos

•

Validar bajo un amplio rango de condiciones de operación el modelo

cinético desarrollado con el fin de describir el proceso de termólisis

que ocurre en el proceso de reformación autotérmica de hidrocarburos

líquidos para producción de hidrógeno.

•

Realizar la validación del modelo con resultados experimentales

obtenidos de la literatura abierta y realizar ajustes de parámetros

cinéticos de ser necesarios.

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo I

•

Tema de Investigación

22

Desarrollar un modelo matemático que se pueda acoplar en trabajos

posteriores a un modelo integrado de reformación autotérmica de

corrientes líquidas de refinería con el fin de predecir y optimizar

rendimiento a hidrógeno mediante la descripción rigurosa de los

fenómenos térmicos y catalíticos simultáneamente.

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo II. Marco Teórico

Capítulo II. Marco Teórico

24

II.1 Cinética de las Reacciones Químicas

La cinética química estudia la velocidad y el mecanismo por medio de

los cuales una especie química se transforma en otra, es decir, se ocupa del

estudio dinámico de las reacciones químicas tomando en cuenta el

mecanismo en el nivel molecular de tales transformaciones. La velocidad de

reacción, se puede definir como la variación de la concentración de uno de

los reactivos que desaparece, o de uno de los productos que aparece en el

sistema respecto del tiempo; es la masa de un producto formado o de un

reactante consumido por unidad de tiempo. En término general el concepto

de velocidad de reacción traduce la rapidez con la que en un sistema se

produce una transformación química. El mecanismo es la secuencia de

eventos químicos individuales cuyo resultado global produce la reacción

observada. La cinética química considera todos los factores que influyen

sobre ella explicando la causa de la magnitud de esta velocidad de reacción.

El estudio de la cinética se lleva a cabo paralelamente con el estudio de la

termodinámica.

II.2 Proceso de Producción de Hidrógeno

Las celdas de combustible convierten la energía libre obtenida en las

moléculas de hidrógeno en energía eléctrica mediante la reacción electrolítica

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo II. Marco Teórico

25

de hidrógeno y oxígeno. Esta reacción se lleva a cabo en un ambiente

isotérmico que resulta en un rendimiento muy favorable de energía eléctrica,

mucho mayor que el obtenido mediante ciclos térmicos convencionales. Sin

embargo, el hidrógeno se debe producir mediante el procesamiento de

corrientes tales como petróleo, gas natural o carbón para convertirlo en un

gas enriquecido en hidrógeno. Esta conversión es llevada a cabo por el

procesador de combustible.

Las celdas de combustible realizan una conversión de energía,

utilizando el potencial químico contenido en las moléculas de hidrógeno para

producir agua y energía eléctrica. Entre la gama de aplicaciones de las celdas

de combustible se encuentran los generadores eléctricos, turbinas, etc, en los

cuales la selección de la fuente de energía se realiza más en función de su

contenido energético específico (kJ/Kg) que de su costo económico.

Los científicos y tecnólogos consideran al hidrógeno como una fuente

energética muy interesante debido a su bajo impacto ambiental, a causa de

que la combustión del hidrógeno produce únicamente agua, su alto contenido

energético y la variedad de posibles aplicaciones, tanto estacionarias como

para transporte.

La producción de hidrógeno para celdas de combustible u otra

aplicación que utilice hidrógeno como combustible se puede realizar de varias

maneras. Cuando se emplean corrientes de hidrocarburos líquidos las

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo II. Marco Teórico

26

opciones son realizar oxidación parcial, reformación catalítica con vapor,

reformación con CO2 o una combinación de ellas.

Una parte del desarrollo de estos procesos toma en cuenta el sistema

de reformación de combustibles líquidos para la integración de las celdas de

combustible con membranas de intercambio de protones (PEM) que operan

con hidrógeno producido por reformación catalítica con vapor (CSR) u

oxidación parcial (POX) de un hidrocarburo

[22]

.

Un combustible líquido puede ser procesado catalíticamente para

producir hidrógeno, generar electricidad en la celda y mover un vehículo

eléctrico con motor de celda de combustible. Esta generación de hidrógeno se

puede realizar en el vehículo en movimiento o en aplicaciones estacionarias

utilizando un dispositivo netamente catalítico denominado procesador. En el

procesador a bordo ocurre la transformación química del combustible líquido

a una corriente rica en hidrógeno, monóxido de carbono y dióxido de

carbono, según las siguientes reacciones:

Combustible+H2O/O2/CO2 ---> H2 + CO + CO2

(1)

CO+H2O---> CO2 + H2

(2)

Donde la reacción (1) se puede llevar a cabo a través del proceso de

reformación catalítica autotérmica (ATR) y la reacción (2) es la de conversión

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo II. Marco Teórico

27

de CO a CO2 e hidrógeno o reacción de “water gas shift” (WGS), el cual se

desarrolla en dos etapas: baja temperatura (LTS) y alta temperatura (HTS),

la reacción (2) es realizada debido a que el CO desactiva irreversiblemente el

catalizador del ánodo de la celda de combustible y además el rendimiento a

hidrógeno se incrementa a través de esta reacción.

II.2.1

Métodos

para

reformar

combustibles

líquidos

más

utilizados

comercialmente

II.2.1.1 Reformación catalítica con vapor (“catalytic steam reforming” o CSR)

El combustible es calentado y vaporizado, luego es inyectado con

vapor sobrecalentado al reactor. La relación molar de H2O:C en la carga es

típicamente del orden de 2,5:1 aunque se utilizan relaciones H2O:C menores

para obtener eficiencias superiores. La reacción es endotérmica por lo tanto

se favorece a altas temperaturas, pero es un proceso lento y requiere de un

reactor grande. Las reacciones generales de reformación de hidrocarburos se

presentan a continuación:

CnH2n+2 + 2nH2O ---> nCO2 + (3n+1)H2

(3)

CnH2n+2O + (2n+1)H2O ---> nCO2 + (3n+1)H2

(4)

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo II. Marco Teórico

28

II.2.1.2 Oxidación parcial (“Parcial Oxidation” o POX)

Es un proceso rápido, excelente en arranque, debido a su reducido

tiempo de respuesta. Como su nombre lo indica es una oxidación parcial o

incompleta del combustible. Se utiliza cantidad sub-estequiométrica o de

mezcla pobre de aire u oxígeno. Este proceso es altamente exotérmico y

capaz de ofrecer eficiencias de reformación mayores que las obtenidas con

reformación con vapor. Sin embargo, las altas temperaturas en los productos

alcanzan niveles indeseables, lo que se traduce en diversos problemas; baja

producción de hidrógeno, alta producción de dióxido de carbono, y esfuerzos

térmicos de los materiales empleados. Las reacciones generales para

reformar hidrocarburos por oxidación parcial son:

CnH2n+2 + nO2 ---> nCO2 + (n+1)H2

(5)

CnH2nOH(2n+2)+(n-1/2)O2 ---> nCO2 + (2n+1)H2

(6)

II.2.1.3 Reformación autotérmica (“autothermal reforming” o ATR)

Es una combinación de las dos tecnologías descritas anteriormente,

POX y CSR en un mismo lecho catalítico obteniendo una reacción

autotérmica, es decir, ella misma satisface el requerimiento calórico necesario

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo II. Marco Teórico

29

para llevarse a cabo. Se logra utilizando una relación O2/C y H2O/C apropiada

tal que el proceso global es térmicamente sostenible.

La reformación autotérmica opera a menores relaciones de O2/C y

menores temperaturas de POX, volúmenes de reactores, y tiempos de

arranque menores que CSR, y ofrece alto rendimiento de hidrógeno y alta

eficiencia.

Una ecuación general publicada por el Argonne National Laboratory

(ANL) (adscrito al Departamento de Energía de los Estados Unidos) describe

la conversión autotérmica del combustible de la siguiente manera:

CnHmOp + x(O2 + 3,7N2) + (2n – 2x – p)H2O = nCO2 + (2n–2x–p+m/2)H2 + 3,76xN2

En esta reacción general se considera que todo el CO se transforma a

CO2 e hidrógeno vía la reacción de CO con vapor de agua para generar CO2 e

H2 o reacción de “water gas shift” (WGS).

Se define “x” como es la relación molar oxígeno – combustible y esta

relación es muy importante porque determina:

a) La

mínima

cantidad

de

agua

que

se

requiere

para

convertir

completamente el carbón en dióxido de carbono (2n – 2x – p). Exceso de

agua se usa para asegurar la completa conversión, resultando agua en el

reformado. Normalmente 1 ó 2 moles de agua por mol de oxígeno usado.

b) Los moles de hidrógeno obtenidos por mol de combustible procesado:

(2n – 2x – p + m/2)

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo II. Marco Teórico

30

c) La concentración de hidrógeno en el reformado

{[2n – 2x – p + m/2] / [n + (2n – 2x – p + m/2) + 3.76x] por 100]}

d) El calor de reacción {∆Hr = n(∆Hf,CO2) – (2n – 2x – p) ∆Hf,H2O ∆hf,combustible}. Donde ∆Hf es el calor de formación de cada compuesto.

Disminuyendo el valor de x, resulta en un incremento de la demanda

de agua. Cuando x = 0, la ecuación se reduce a una simple reacción

endotérmica de reformación con vapor (CSR). La reacción comienza a ser

menos endotérmica con el incremento de oxígeno. Cuando x = 1, la reacción

es de oxidación parcial (POX) pura, es decir, la alimentación contiene

suficiente oxígeno para convertir todo el carbono del combustible en dióxido

de carbono. La ecuación es una combinación entre ambas reacciones (POXCSR), en un intervalo de x entre 0-1.

Por otra parte, la reacción global de reformación autotérmica se puede

representar como:

CnHm+ αO2 + βH2O → εCO + ωCO2 + ψH2

(7)

Donde la relación O2/C (α/n) y H2O/C (β/n) se puede determinar tal

que la entalpía total de reacción sea cercana a cero.

La información disponible asociada a procesamiento a bordo o a

reformación de combustibles líquidos para producción de hidrógeno es muy

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo II. Marco Teórico

31

escasa debido al impacto estratégico de la tecnología. Actualmente se

realizan esfuerzos e inversiones significativas a fin de poner a punto las

tecnologías. Los retos técnicos en progreso se orientan hacia obtener un

procesador más pequeño, más liviano, más económico, de respuesta rápida

en arranque y bajo condiciones transitorias más eficientes en la producción

de hidrógeno, mas seguro, mas tolerante a contaminantes y de larga

duración. A continuación se presenta una tabla de comparación cualitativa de

las tres tecnologías de procesamiento a bordo, sus aspectos más importantes,

considerando un hidrocarburo líquido tipo gasolina.

Tabla Nº 1. Comparación entre las tecnologías de procesamiento a bordo.

VENTAJAS

DESVENTAJAS

Ideal para procesar metanol.

Difícil de procesar gasolina

debido a la alta temperatura

requerida.

Alta eficiencia de H2 con bajo

contenido de CO.

CSR

Reacción endotérmica.

Procesador grande y pesado.

Pobre arranque y operación

transitoria.

Factible para procesar gasolina

(demostrado).

Alta temperatura de trabajo

(pero menor que CSR).

Tolera algún contenido de

azufre.

POX

Autosuficiente en el balance de

calor (Reacción Exotérmica).

Compacto: menor peso y

volumen.

Buen arranque y operación

transitoria.

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo II. Marco Teórico

Factible para procesar gasolina.

Tolera algún contenido de

azufre.

Desulfuración en fase líquida

posible.

ATR

32

Eficiencia mayor que la de

POX (pero menor que CSR).

En temprana etapa de

desarrollo.

Muy buena integración de

calor.

Compacto.

Buen arranque y operación

transitoria.

Trabajo a temperaturas

intermedias.

Fuente: Páez, D. y Márquez, M.

[16]

Debido a que las condiciones de temperatura a las cuales los procesos

de POX, CSR o ATR se realizan son del orden de 600 – 800oC, los niveles

térmicos en estos reactores son tales que se alcanzan los límites de energía

de disociación de enlaces C-C y C-H produciéndose un proceso térmico de

pirólisis o craqueo térmico simultáneo al proceso catalítico. En la siguiente

sección se describe este proceso en mayor detalle.

II.3 Efectos del Tipo de Hidrocarburo sobre Mecanismos de Termólisis

Para explicar el efecto del tipo de hidrocarburo sobre los mecanismos

de craqueo térmico, el cual permite llevar un hidrocarburo líquido de alto

peso molecular tal como una corriente de refinería a un hidrocarburo de

menor peso molecular a través de la ruptura de los enlaces carbono –

carbono y carbono – hidrógeno, se debe tomar en cuenta la variación en la

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo II. Marco Teórico

33

energía de disociación de enlaces que define cualitativamente como se

favorece los hidrocarburos parafínicos, nafténicos y aromáticos en el proceso

de pirólisis.

Esta energía viene expresada de acuerdo a la posición de los enlaces

y estructura molecular del compuesto, tomando en cuenta que la ruptura de

enlaces carbono – hidrógeno es más fuerte que la ruptura de enlaces carbono

-carbono, clasificándose en el siguiente orden según la ubicación en la

cadena o anillo: primario (1°) > secundarios (2°) > terciarios (3°), etc.

La presencia de dobles enlaces o anillos aromáticos influyen en la

fuerza de los enlaces carbono – carbono y carbono – hidrógeno como se

muestra en la figura 1, donde el enlace del átomo de carbono α unido al

átomo de carbono insaturado del aromático es más débil que el enlace del

átomo de carbono unido al hidrógeno dentro del anillo [5].

H

409

464

α

C

357

H

H

H

317

β

C

411

H

H

365

γ

C

411

H

H

365

C

411

H

H

374

C

H

420

H

Figura 1. Esquema de energía de disociación de enlaces (kJ/mol) de la molécula de nalquilbenceno. Fuente: Savage, P. [5]

Según Savage

[5]

, este ejemplo del alquilbenceno muestra que el

enlace entre los átomos de carbono α y β es más débil que el resto de la

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo II. Marco Teórico

34

cadena de alquilato, mientras que en el extremo de este, la energía es mayor

debido a que en ese punto son más estables.

De acuerdo a la explicación anterior, a continuación se presenta una

tabla donde se muestran las energías de disociación de enlaces para algunas

parafinas, naftenos y aromáticos.

Tabla Nº2. Energía de disociación de enlaces para algunas estructuras

químicas.

ENLACE C-H

EDE (kJ/MOL)

ENLACE C-C

EDE (kJ/MOL)

H-CH2C2H5

420.0 ± 2.5

C2H5-C2H5

365.1 ± 04

H-CH(CH3)2

412.7 ± 1.7

C2H5-CH(CH3)2

363.0 ± 04

H-CH(CH3)C2H5

411.1 ± 2.2

C2H5-C(CH3)3

352.6 ± 04

H-C(CH3)2CH2CH3

404.0 ± 6.3

CH3-CH2C(CH3)=CH2

301.2 ± 3.3

H-CH2CH=CH2

361.1 ± 6.3

CH3-CH2CH=CHCH3

305.0 ± 3.3

H-C(CH3)2CH=CH2

323.0 ± 6.3

CH3-C(CH3)2CH=CH2

284.9 ± 6.3

H-CH2C6H5

368.2 ± 04

CH3-CH2C6H5

317.1 ± 6.3

H- CH(CH3)C6H5

357.3 ± 6.3

CH3-CH(CH3)C6H5

312.1 ± 6.3

H-C(CH3)2C6H5

353.1 ± 6.3

CH3-C(CH3)2C6H5

308.4 ± 6.3

H-CH2-(1-naftil)

356.1 ± 6.3

CH3-CH2-(1-naftil)

305.0 ± 6.3

H-CH2-(9-antracenil)

342.3 ± 6.3

CH3-CH2-(9-antracenil)

282.8 ± 6.3

Fuente: Savage, P.

[5]

La Tabla Nº2 explica la diferencia que existe entre los compuestos

parafínicos, nafténicos y aromáticos en cuanto a energía de disociación de

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo II. Marco Teórico

35

enlaces, lo que permite señalar que los compuestos con mayor energía de

disociación son favorecidos al craqueo térmico.

Por otra parte, Froment

[8]

señala que con una parafina y un

aromático con similar energía de activación y constante pre-exponencial a

temperatura y presión constante, se obtiene que la constante de velocidad es

mayor para la parafina que para el aromático, permitiendo con esto observar

que las parafinas son más favorecidas al craqueo térmico que los aromáticos.

Cabe destacar que los aromáticos son compuestos que por su

estructura molecular son poco contribuyentes al craqueo térmico, debido a

que poseen una energía de activación menor que las parafinas y por sus

insaturaciones en los enlaces carbono – carbono lo que no favorece el

proceso de pirólisis o ruptura del anillo, permitiendo la producción de óxidos

de carbono en condiciones normales de craqueo térmico, según la siguiente

reacción:

CnH2n-6+mH2O--->Óxidos de Carbono

(8)

Debido a que los combustibles aromáticos son menos sensibles a los

cambios de temperatura que los combustibles parafínicos, con un cambio

poco significativo en la temperatura del reactor no se modificará

cualitativamente el rendimiento de productos y la conversión.

La pirólisis de hidrocarburos parafínicos, es llevada comercialmente a

temperaturas de 750 – 800 ºC. El aumento severo de la temperatura permite

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo II. Marco Teórico

36

una mejor ruptura de la molécula, lo que favorece un crecimiento en el

rendimiento de productos, en su mayoría olefinas. El aumento de

temperatura cambia la distribución de productos de los compuestos primarios

olefínicos a convertirse en hidrógeno, metano y aromáticos en etapa

avanzada del proceso de termólisis.

A diferencia de los compuestos aromáticos, las parafinas son

compuestos con una energía de disociación de enlaces mayor como se

muestra en la Tabla Nº2, lo que permite que se favorezca el craqueo térmico

e inclusive mejor que el de los compuestos nafténicos.

En este sentido, existen varias reacciones en el proceso de termólisis

las cuales Murata y Saito

[10]

, han sugerido una clasificación que se presenta

a continuación:

REACCIÓN PRIMARIA

n−1

PF(n)→ a1H2+a2CH4+a3C2H4 + a4C2H6 + a5C3H6 +

∑

(9)

ai+2(1- CiH2i) n ≥ 3

i=4

REACCIONES SECUNDARIAS

Descomposición de Olefinas:

n−2

C2H4 ---> b1H2 + b2CH4 + b3C2H4 + b4C2H6 + b5C3H6 + b6C4H6 + b7-2-C4H8 + b8CmHl +

∑

bj+5(1-CjH2j)

j=4

(10)

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo II. Marco Teórico

37

n−2

C3H6 ---> b1H2 + b2CH4 + b3C2H4 + b4C2H6 + b5C3H6 + b6C4H6 + b7-2-C4H8 + b8CmHl +

∑

bj+5(1-CjH2j)

j=4

(11)

n−2

n−1

∑

1-CiH2i ---> b1H2 + b2CH4 + b3C2H4 + b4C2H6 + b5C3H6 + b6C4H6 + b7-2-C4H8 + b8CmHl +

∑

bj+5(1-

j=4

i=4

(12)

CjH2j)

Descomposición de Etano:

C2H6 ---> C2H4 + H2

(13)

Hidrogenación

C2H4+H2---> C2H6

(14)

C3H6+H2---> CH4 + C2H4

(15)

1-C4H8+H2---> 0.73(CH4 + C3H6) + 0.27(C2H4 + C2H6)

(16)

Polimerización de Olefinas

C2H4+C4H6 ---> CmHl

(17)

C3H6+C4H6 ---> CmHl

(18)

C4H6+C4H6---> CmHl

(19)

1-C4H8+C4H6---> CmHl

(20)

Producción de Oxidos de Carbono.

PF(n) + nH2O ---> nCO + (2n+1)H2

(21)

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo II. Marco Teórico

38

Donde PF(n) representa un compuesto n-parafina de con un número

de carbonos mayor o igual a tres (3), 1-CjH2j representa las 1 - olefinas y

CmHl denotan los aromáticos. Estas reacciones son las que representan de

manera general el modelo de termólisis desarrollado, sin embargo Kunzru

[1,2]

, las presenta de una forma más detallada, específicamente la

descomposición de olefinas es representada en el modelo bajo reacciones

más simples, como se muestra en la parte experimental, y no con reacciones

que engloben las olefinas que se producen en mayor cantidad.

Por otra parte, cabe destacar que, entre los elementos que están

presentes en una reacción de craqueo térmico, las más importantes son las

siguientes: (1) Inicio de la reacción,

(descomposición de la molécula del

hidrocarburo en dos radicales). (2) Reacción de transferencia de hidrógeno,

(el hidrocarburo y el radical intercambian el hidrógeno en la reacción). (3)

Descomposición del radical, (formación de un pequeño radical y una olefina).

A continuación se presenta un ejemplo tipo del craqueo térmico de una

parafina vía radicales libre según

[6]

:

(1) CH3 – CH2 – CH2 – CH2 – CH3 <--∆--> CH3 – CH2 – CH2 – CH3 + CH3* (22)

(2) CH3 – CH2 – CH2 – CH3 + CH3* <--∆--> CH3 – CH2 – CH2 – CH2*+ CH4 (23)

(3) CH3 – CH2 – CH2 – CH2* <--∆--> CH3 – CH2* + CH2 = CH2

(24)

(*) Radicales libres

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo II. Marco Teórico

39

II.4 Modelaje Cinético de Termólisis (Pirólisis) de Hidrocarburos Líquidos

El modelaje de cinética del craqueo térmico de hidrocarburos es

realizado por medio de un esquema de reacciones vía radicales libres los

cuales a su vez generan un gran número de reacciones en cadena. El

problema más importante de resolver para el modelaje de este proceso es

como determinar los parámetros de velocidad de reacción de todas las

reacciones generadas. Este proceso se valida tomando en cuenta valores

tomados de resultados de pruebas experimentales para comparar con las

predicciones del modelo. La cinética y distribución de productos durante el

craqueo térmico fueron investigadas a temperaturas entre 680 – 750 ºC, a

presión atmosférica y relación H2O/C entre 1.43 y 2.5 kg/kg de combustible

en la carga

temperaturas

[1,2,13,14]

. Se seleccionaron estas referencias debido a que las

estudiadas

son

de

interés

para

el

procesamiento

de

combustibles para producción de hidrógeno.

El modelo utilizado es un esquema de reacciones moleculares, el cual

consiste en una reacción primaria de primer orden y una serie de reacciones

subsiguientes que involucran los productos de la primera.

Dentro del modelaje cinético de termólisis existe una estructura

importante que se debe desarrollar para que tenga validez, la cual es la

cinética. La cinética de termólisis denota procedimientos con los cuales se

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo II. Marco Teórico

40

utilizan datos termodinámicos (calor estándar de formación (∆H0f), entropía

estándar (S0) y capacidad calorífica (Cp)) para estimar los parámetros de

Arrhenius en los pasos elementales de la reacción

[5]

. Además de la

determinación de la energía de activación para el modelaje cinético es

necesario

determinar

los

parámetros

pre-exponenciales,

términos

de

inhibición de velocidad de reacción (de existir) tal que se pueda describir con

suficiente exactitud la distribución de productos de la reacción determinado

experimentalmente.

En la cinética de las reacciones de termólisis estudiadas en este

proyecto, los parámetros de Arrhenius (Energía de activación, Ea y constante

pre-exponencial, A) fueron tomados de resultados experimentales

[1,2,3]

y se

calculó la velocidad de cada reacción utilizando las siguientes ecuaciones:

k=Ae(-Ea / RT)

(25)

Donde:

k = Constante de la velocidad (s-1) o (m3/mol s)

A = Constante pre-exponencial de Arrhenius (s-1) o (m3/mol s)

Ea = Energía de activación (cal/mol)

R = Constante de Raoult (cal/K mol)

T = Temperatura (K)

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo II. Marco Teórico

41

y,

- ri = k Cvi ST

(26)

Donde:

ri = Velocidad de reacción (kmol/m s).

Cvi = Concentración de la especie i en fase vapor (reactante) (kmol/m3).

ST= Sección transversal (m2).

Para calcular la concentración en fase de vapor de la especie i se propuso la

siguiente ecuación:

Cvi = YiCtv

(27)

Donde:

Cvi: es la concentración de una especie i en fase de vapor (Kmol/m3).

Yi: es la fracción molar de la especie i en fase de vapor.

Ctv: es la concentración total en fase de vapor (kmol/m3).

Sin embargo, para algunas reacciones de hidrogenólisis y craqueo

térmico las velocidades de reacción se expresan como:

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo II. Marco Teórico

- ri = kCr – (k/keqi)CmPCXS

42

(28)

Donde:

keqi = Constante de equilibrio de la reacción i (kmol/m3).

Cr = Concentración del reactante r (kmol/m3).

CXS = Concentración del producto de reacción elevado a la x moles (kmol/m3)X

CmP = Concentración del producto de reacción elevado a la m moles (kmol/m3)m

Para obtener datos de las constantes de equilibrio de las diferentes

reacciones se realizó una regresión lineal de resultados experimentales

[11,12]

a diferentes temperaturas de la forma:

y = mx + b

(29)

Donde (y) se traduce como Ln keqi y la (x) es representado por el

inverso de la temperatura (1/T), siendo m y b la pendiente y el punto de

corte con el eje de la ordenada respectivamente, quedando entonces la

ecuación de la siguiente manera y como se muestra en el ejemplo de

cálculo del apéndice II:

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo II. Marco Teórico

Ln keqi = m (1/T) + b

En algunos casos, según Sundaram y Froment

43

(30)

[12]

, la constante de

equilibrio se puede correlacionar utilizando una ecuación de constante de

velocidad de reacción de la siguiente manera y mostrado en el apéndice II:

keqi = A e(-Ea / R T)

(31)

Para que se lleve a cabo de forma eficiente, el proceso de termólisis

requiere de condiciones apropiadas de temperatura, presión y tiempos de

residencia en el reactor tales que las conversiones y rendimientos a los

diferentes productos sean los deseados. El efecto ocasionado por la

temperatura es el que permite obtener el proceso de termólisis como tal, ya

que en el rango de temperatura de 680 – 800 ºC y presión de 1 atm, ocurre

una ruptura de enlaces carbono – carbono y carbono - hidrógeno en las

moléculas de hidrocarburos presentes en la carga por alcanzarse la energía

de disociación de los enlaces.

Por otra parte, para completar la validación de un modelo cinético de

termólisis se debe tomar en cuenta la importancia del desarrollo matemático

de las ecuaciones de balances. Estos deben garantizar que los resultados

serán óptimos por lo que se utiliza una herramienta numérica computacional.

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo II. Marco Teórico

44

El objetivo principal de un modelo matemático para la cinética de

termólisis es resolver los rendimientos de un proceso que tiene varios tipos

de reacciones los cuales poseen un riguroso algoritmo de numerosas

ecuaciones, que muchas veces es complejo para ser resuelto manualmente,

sin embargo el modelo realizado debe ser validado utilizando resultados

experimentales

[9]

.

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo III. Parte Experimental

Capítulo III. Parte Experimental

46

III.1 Descripción del Proceso Estudiado

El proceso que fue simulado y modelado matemáticamente constituye

una fracción de las reacciones que ocurrirán en el proceso de reformación de

combustibles líquidos para producir hidrógeno. Estas reacciones son las de

craqueo térmico también llamadas de termólisis o pirólisis, las cuales

constituyen una parte importante dentro de este proceso ya que la

reformación ocurre a altas temperaturas por lo que la energía de disociación

de enlaces carbono – carbono y carbono – hidrógeno puede ser superada.

El proceso de termólisis está constituido por:

1) Alimentación pura de hidrocarburo y agua.

2) Precalentamiento de la carga (Calentador)

3) Craqueo térmico (Reactor)

4) Productos (dirigidos a otros procesos)

En la figura 2 que se presenta a continuación se puede apreciar el

esquema del proceso utilizado para el modelaje en Aspen Plus 10.1.

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo III. Parte Experimental

47

HC

REACTOR

CARGA

HORNO

PROD

RPLUG

AGUA-L

Figura 2. Esquema de Termólisis. Fuente: Aspen Plus 10.1

La carga a esta fracción de la unidad de reformación de hidrocarburos

líquidos consiste en una corriente de hidrocarburo líquido (puro) y otra de

agua. Las corrientes de hidrocarburo y agua, según la relación H2O/C

requerida, se hace pasar a través de un calentador provocando así el

precalentamiento y vaporización de la carga para luego ser introducida en un

reactor de flujo en pistón (no catalítico), donde las reacciones de termólisis se

producen en fase gas.

III.2 Modelo Matemático de un Reactor de Pirólisis

Los

procesos

matemáticamente

de

utilizando

craqueo

térmico

ecuaciones

pueden

fundamentales

ser

de

descritos

balance,

específicamente balances de materia y energía. La solución para este sistema

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo III. Parte Experimental

48

es bajo ecuaciones diferenciales no lineales las cuales son complicadas de

resolver, por dos problemas específicos:

1.-) Los valores iniciales para las ecuaciones deben ser conocidos,

específicamente la alimentación al reactor, composición, temperatura y

presión de entrada.

2.-) La complejidad de los resultados de las ecuaciones del balance de

materiales es de un rango extenso de valores de parámetros cinéticos y de

baja concentración de radicales, eso es producto de la rápida formación y

desaparición de la reacción. Para obtener mejores resultados es mejor utilizar

un método numérico de integración

[9]

.

En este sentido para la solución correcta y sencilla del sistema se

adoptó un programa computacional como Aspen Plus 10.1, el cual simplifica

el método de integración numérica anteriormente descrito.

III.3 Modelaje y Simulación

La herramienta de modelaje de reactores ha sido empleada por

diferentes investigadores para diferentes propósitos. Es posible, sin embargo,

reconocer la existencia de una cierta metodología que puede ser aplicada a

una amplia variedad de problemas en ciencia e ingeniería. En este sentido

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo III. Parte Experimental

Shinnar

49

[24]

, ha sugerido una clasificación simple que distingue entre modelos

predictivos y modelos de aprendizaje. En el campo del modelaje de reactores

los modelos predictivos se emplean comúnmente para:

a) El escalamiento en plantas pilotos industriales.

b) El estudio del comportamiento de nuevas cargas y nuevos catalizadores.

c) La predicción del efecto de diferentes condiciones de operación sobre la

producción del reactor.

d) El análisis de las tendencias dinámicas para el propósito de control.

e) La optimización de las condiciones de operación.

Los modelos predictivos se caracterizan por ser considerablemente

simples, necesitan un mínimo de información para ser puestos en práctica,

envuelven la estimación de tantos parámetros como sea necesario y además

requieren de un tiempo computacional relativamente corto.

En cuanto a los modelos de aprendizaje, sus características son:

a) Ayudan al entendimiento de modelos más simples indicando sus

relaciones con modelos más complejos.

b) Sirven para diagnosticar y determinar las causas elementales de

comportamientos inesperados del sistema.

c) Proveen una guía para la experimentación, ya que sugieren qué

parámetros dominan en la predicción del comportamiento del reactor.

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo III. Parte Experimental

50

d) Proporcionan un mejor entendimiento del sistema, lo que facilita los

nuevos desarrollos y/o mejoras en el proceso de su diseño.

Es importante señalar que los modelos de simulación de reactores

deben obedecer principios fundamentales, como los de conservación de masa

y energía, principios termodinámicos, de cinética química y fenómenos de

transporte; ya que esta es la base que sustenta el comportamiento de los

procesos químicos

[17]

.

III.4 Modelos Matemáticos Desarrollados

Las publicaciones

[1]

y

[2]

proporcionan resultados experimentales

sobre pirólisis de un corte de nafta y de una corriente de n-heptano. Estas

publicaciones igualmente presentan una red de reacciones sugerida que

podrían describir la selectividad y rendimiento a los diferentes productos de

pirólisis. Por esta razón se procedió a utilizar la información experimental y

red de reacciones descritas en estas publicaciones para el desarrollo del

modelo matemático.

Debido a que un corte de nafta típico puede contener cientos de

moléculas de hidrocarburos diferentes, se utilizó n-hexano como un

pseudocompuesto para describir la nafta. Esta selección se basa en el hecho

que dado el peso molecular promedio del corte de nafta y análisis de

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo III. Parte Experimental

parafinas, olefinas y naftenos y aromáticos (PONA) reportado por

[1]

51

, n-

hexano podría describir razonablemente bien este corte de nafta.

Para el modelaje y simulación de los procesos, se seleccionaron

veintidós reacciones para el modelo de n-C6 (nafta) y veinticinco reacciones

para el modelo de n-heptano.

Las reacciones consideradas para el modelo de n-hexano (nafta)

fueron:

1.) n-C6 ---> 0.58 H2 + 0.68 CH4 + 0.88 C2H4 + 0.1 C2H6 + 0.6 C3H6 +

0.02 C3H8 + 0.2 C4H8 + 0.09 C6H12 + 0.07C4H6 + 0.035C4H10

2.) C2H6 <---> C2H4 + H2

3.) C3H8 <---> C3H6 + H2

4.) C4H8 <---> C4H6 + H2

5.) C2H4 + C4H6 ---> C6H6 + 2 H2

6.) C4H6 + C3H6 ---> C7H8 + 2 H2

7.) C4H6 + C4H8 ---> C8H10 + 2 H2

8.) 2 C4H6 ---> C8H8 + 2 H2

9.) C3H6 <---> C2H2 + CH4

10.) C2H2 + C2H4 ---> C4H6

11.) 2 C2H6 ---> C3H8 + CH4

12.) C2H4 + C2H6 ---> C3H6 + CH4

13.) C3H8 ---> C2H4 + CH4

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo III. Parte Experimental

52

14.) C3H8 + C2H4 ---> C2H6 + C3H6

15.) 2 C3H6 ---> 3 C2H4

16.) C3H6 + C2H6 ---> C4H8 + CH4

17.) 2 C3H6 ---> 0.3 C7H8 + 0.0997 C6H12 + 3 CH4

18.) C4H8 ---> 0.41 C7H8 + 0.218 C6H12

19.) n-C4 ---> C3H6 + CH4

20.) n-C4 ---> 2 C2H4 + H2

21.) n-C4 ---> C2H4+ C2H6

22.) n-C4 <---> C4H8 + H2

23.) C6H14 + 6 H2O ---> 6 CO + 13 H2

Las reacciones consideradas para el modelo de n-heptano fueron:

1.) n-C7 ---> 0.43 H2 + 0.42 CH4 + 1.22 C2H4 + 0.1 C2H6 + 0.31 C3H6 +

0.005 C3H8 + 0.21 C4H8 + 0.3603 C6H12

2.) C2H6 <---> H2 + C2H4

3.) C3H8<---> C3H6 + H2

4.) C4H8 <---> C4H6 + H2

5.) C2H4 + C4H6 ---> C6H6 + 2 H2

6.) C4H6+ C3H6 ---> C7H8 + 2 H2

7.) C4H6+ C4H8 ---> C8H10 + 2 H2

8.) 2 C4H6 ---> C8H8 + 2 H2

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo III. Parte Experimental

53

9.) C3H6 <---> C2H2 + CH4

10.) C2H2 + C2H4 ---> C4H6

11.) 2 C2H6 ---> C3H8 + CH4

12.) C2H4 + C2H6 ---> C3H6 + CH4

13.) C3H8 ---> C2H4 + CH4

14.) C3H8+ C2H4 ---> C2H6 + C3H6

15.) 2 C3H6 ---> 3 C2H4

16.) C3H6 + C2H6 ---> C4H8 + CH4

17.) 2 C3H6 ---> 0.3 C7H8 + 0.0997 C6H12 + 3 CH4

18.) C4H8 ---> 0.41 C7H8 + 0.218 C6H12

19.) C6H12 ---> 1.2 C2H4 + 1.2 C3H6

20.) C6H12 ---> 1.83 CH4 + 1.83 C2H6

21.) C6H12 + H2 --> 1.19 C4H8 + 1.19 CH4

22.) n-C4 ---> C3H6 + CH4

23.) n-C4---> 2 C2H4 + H2

24.) n-C4 ---> C2H4 + C2H6

25.) n-C4 <---> C4H8 + H2

26.) C7H16 + 7 H2O ---> 7 CO + 15 H2

El modelo de n-C6, fue estudiado tomando en cuenta dos condiciones:

a) Isotérmica. Reactor a temperatura constante durante la simulación.

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo III. Parte Experimental

54

b) Perfil de temperatura. Temperatura variable a lo largo del lecho del

reactor, según el gráfico 6.

Dichos modelos fueron descritos bajo un programa denominado Visual

Fortran 5.0, el cual permite escribir un algoritmo de cálculo que desarrolla

todos los resultados que se requieren. En este sentido se consideraron las

relaciones, de acuerdo a consideraciones hechas en el Apéndice I, tomando

en cuenta las unidades correspondientes en las cuales trabaja el programa.

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo IV. Resultados y Análisis

Capítulo IV. Resultados y Análisis

56

IV.1 Validación de Modelo de Reactor de Termólisis

Para la evaluación del comportamiento de los dos modelos cinéticos

para un corte de nafta y para n-heptano como moléculas modelo descritos en

la sección de Marco Teórico y Parte Experimental del presente trabajo, se

utilizaron condiciones similares a las utilizadas en los procesos de reformación

de hidrocarburos líquidos a hidrógeno. Estas condiciones son, en general,

temperaturas de reacción entre 600 y 800oC y tiempos de residencia en el

lecho del orden de fracciones de segundo hasta milisegundos.

En este

capítulo se describen los resultados suministrados por ambos modelos una

vez implementado en el simulador de procesos Aspen Plus 10.1.

Es importante destacar que las relaciones vapor de agua / combustible

en la carga al reactor utilizadas por Kunzru

[1,2]

para los estudios de termólisis

de nafta y n-heptano fueron típicamente de 1,43 kg/kg para el caso de nafta

y 2,5 kg/kg para el caso de n-C7. Por esta razón se utilizaron estas mismas

relaciones vapor de agua - combustible durante la validación del modelo del

reactor de termólisis presentada en este capítulo. Estas relaciones

H2O/combustible en la carga son equivalentes a relaciones H2O/C (vapor de

agua/carbono) en la carga de 1,11 mol/mol la cual es consistente con el

orden de magnitud utilizado durante reformación autotérmica de cargas C6-C8

(H2O/C = 1,4 mol/mol aproximadamente). Con esto se asegura consistencia

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo IV. Resultados y Análisis

57

entre las condiciones de operación para el proceso de interés (vapor reformación, oxidación parcial y autotérmica de corrientes de hidrocarburos

líquidos) y las condiciones utilizadas para la validación del modelo de pirólisis

desarrollado en el presente trabajo el cual constituirá un sub - modelo del

modelo integrado de pirólisis - reformación a desarrollarse en el futuro.

IV.2 Validación del Modelo de Nafta (n-C6)

El corte de nafta utilizado en el estudio experimental de Kunzru

[1]

contiene un contenido de parafinas (según el análisis PONA reportado) de

73.6 % peso y un peso molecular promedio de 91. Debido a la complejidad

que implica modelar un corte de nafta desde el punto de vista de la

descripción de reacciones para cada tipo de compuesto presente en este

corte de refinería, se decidió utilizar al n-hexano como molécula modelo para

representar a esta nafta parafínica. La diferencia entre el peso molecular de

la nafta y esta molécula modelo es de aproximadamente 5%. Algunos

coeficientes estequiométricos de la reacción principal de pirólisis de nafta

presentada por Kunzru

[1]

, se debieron ajustar ligeramente para poder

satisfacer el balance de masa de la reacción considerando la diferencia entre

el peso molecular de la nafta utilizada experimentalmente y el de la molécula

modelo.

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo IV. Resultados y Análisis

58

Para la validación de este modelo se tomaron condiciones de

temperatura, presión y flujo de entrada al reactor y el horno, donde se

registran los siguientes valores, para el mejor punto de conversión, a

diferentes temperaturas:

a) Para una temperatura de 720°C y flujo de entrada de 3 cc/min de nhexano.

a1) Conversión global de n-hexano: 50.83 %

a2) Tiempo de residencia: 0.40 s

b) Para una temperatura de 760°C y flujo de entrada de 3 cc/min de nhexano.

b1) Conversión global de n-hexano: 83.33 %

b2) Tiempo de residencia: 0.36 s

c) Para una temperatura de 800°C y flujo de entrada de 3 cc/min de nhexano.

c1) Conversión global de n-hexano: 98.5 %

c2) Tiempo de residencia: 0.23 s

Es importante señalar que las ecuaciones utilizadas en el modelo, así

como un ejemplo de cálculo están presentados en los apéndices I y II

respectivamente.

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo IV. Resultados y Análisis

59

En el gráfico 1 se muestra la variación del porcentaje de conversión de

n-hexano

respecto al tiempo de residencia en el reactor para tres

temperaturas diferentes. Los rangos de conversión varían entre 10% y 98%

dependiendo del tiempo de residencia y temperatura. Para este amplio rango

de conversiones se obtuvo una desviación relativa de las conversiones

calculadas entre 11% y 16% con relación a los resultados experimentales

reportados por Kunzru

[1]

.

GRÁFICO 1. VARIACIÓN DEL PORCENTAJE DE CONVERSIÓN VERSUS EL TIEMPO DE RESIDENCIA

PARA EL n-C6 (NAFTA) A 800°C

100

90

PORCENTAJE DE CONVERSIÓN, (%)

80

70

60

50

40

30

20

10

0

0

0,05

0,1

0,15

0,2

0,25

0,3

0,35

0,4

0,45

TIEMPO DE RESIDENCIA, (t), (s)

CALCULADO

T = 720°C EXP

T = 760°C EXP

T = 800°C EXP

Debido a que el modelo descrito posee algunas reacciones reversibles

cuyas constantes de equilibrio debieron ser estimadas utilizando equilibrio de

reacciones similares reportadas en la literatura

[11,12]

, en el gráfico 2 se

observa que la desviación entre los valores calculados y las determinaciones

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo IV. Resultados y Análisis

60

experimentales para los rendimientos en peso de los productos de reacción

C3H6

y

C4H8 alcanzan un máximo de aproximadamente 27% y 40%,

respectivamente, de error relativo. Sin embargo, el modelo describe la

tendencia general de rendimiento de productos respecto al tiempo de

residencia y típicamente la desviación relativa entre los valores calculados y

reportados por el estudio experimental son menores al 20%.

GRÁFICO 2. VARIACIÓN DEL PORCENTAJE DE RENDIMIENTO DE PRODUCTOS VERSUS EL TIEMPO

DE RESIDENCIA PARA n-C6 A 800°C

22

PORCENTAJE DE RENDIMIENTO DE PRODUCTOS, (%)

20

18

16

14

12

10

8

6

4

2

0

0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

TIEMPO DE RESIDENCIA, (t), (s)

CALCULADO

CH4 EXP

C4H8 EXP

C4H6 EXP

C3H6 EXP

El gráfico 3 muestra que la desviación máxima entre el porcentaje de

rendimiento en peso experimental y calculado para el C2H4 es de

aproximadamente 20%, que es un valor aceptable según el criterio

establecido para este modelo. Sin embargo, los resultados obtenidos para el

H2 y los aromáticos establecen un mejor ajuste del modelo e igualmente la

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo IV. Resultados y Análisis

61

tendencia general de rendimiento de productos respecto al tiempo de

residencia es bastante bien descrita por el modelo.

GRÁFICO 3. VARIACIÓN DEL PORCENTAJE DE RENDIMIENTO DE PRODUCTOS VERSUS EL TIEMPO

DE RESIDENCIA PARA EL n-C6 (NAFTA) A 800°C

PORCENTAJE DE RENDIMIENTO DE PRODUCTOS, (%)

40

35

30

25

20

15

10

5

0

0

0,05

0,1

0,15

0,2

0,25

TIEMPO DE RESIDENCIA, (t), (s)

CALCULADO

H2 EXP

AROMÁTICOS EXP

C2H4 EXP

El gráfico 4 describe la selectividad hacia formación de C2H4 Y C3H6

respecto a la conversión durante pirólisis de nafta a 800ºC. La desviación

relativa entre las predicciones del modelo y los valores experimentales varía

entre 7% y 15% y se puede observar que el modelo describe muy bien la

variación de la selectividad a estas especies respecto a la conversión de la

carga. Especialmente la variación más pronunciada en las selectividades de

etileno y propileno a partir de una conversión de la carga del orden de 80%

es razonablemente bien descrita por el modelo.

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo IV. Resultados y Análisis

62

GRÁFICO 4. VARIACIÓN DEL PORCENTAJE DE SELECTIVIDAD VERSUS EL PORCENTAJE DE

CONVERSIÓN DEL C2H4 Y C3H6 PARA n-C6 A 800°C

140

PORCENTAJE DE SELECTIVIDAD, (%)

120

100

80

60

40

20

0

0

10

20

30

40

50

60

70

80

90

100

PORCENTAJE DE CONVERSIÓN, (%)

CALCULADO

C2H4 EXP

C3H6 EXP

Por otra parte, todas las definiciones de conversión de hidrocarburo así

como selectividad y rendimiento a los diferentes productos de reacción están

descritas en el apéndice II.

El gráfico 5 muestra una representación de paridad donde se

comparan los valores calculados y experimentales de selectividades de

compuestos desde hidrógeno hasta aromáticos así como conversiones para

un amplio rango de condiciones de operación. Esta gráfica indica que el

modelo desarrollado predice muy bien la mayoría de los resultados

experimentales en este rango de condiciones con la excepción de 1-hexeno

(C6H12) que se desvía en mayor proporción, por estar en sustitución del C4’s

que es un pseudocompuesto.

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo IV. Resultados y Análisis

63

GRÁFICO 5. GRÁFICO DE PARIDAD. COMPARACIÓN DE LOS RESULTADOS EXPERIMENTALES

VERSUS LOS RESULTADOS CALCULADOS A DIFERENTES TEMPERATURAS PARA EL n-C6 (NAFTA)

PORCENTAJE DE RESULTADOS EXPERIMENTALES, (%)

100

10

1

1

10

100

PORCENTAJE DE RESULTADOS CALCULADOS, (%)

H2

CH4

C2H4

C3H6

C4H8

C4H6

AROMÁTICOS

C6H12

CONVERSIÓN

Cabe señalar que a la reacción (4) descrita en la sección de Parte

Experimental (deshidrogenación de C4H8: C4H8 <--> C4H6 + H2) se le realizó

un ajuste en la ecuación de equilibrio por no encontrarse en la literatura

información validada sobre este equilibrio. Para esta reacción se utilizó la

misma constante de equilibrio que para la deshidrogenación de n-butano

(C4H10 <--> C4H8 + H2), reacción (22) en el modelo cinético de pirólisis de

nafta ya descrito. Así mismo la reacción (23) (C6H14 + 6H2O ---> 6CO +

13H2), fue adaptada al modelo por información obtenida por Kunzru

[3]

debido a que los hidrocarburos pueden ser oxidados por moléculas de agua

para producir óxidos de carbono a las condiciones de operación estudiadas en

el presente trabajo.

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo IV. Resultados y Análisis

Se debe destacar, que Kunzru

[3]

64

indica que esta reacción de formación

de óxidos de carbono vía vapor-reformación puede ser razonablemente bien

descrita utilizando una cinética de primer orden respecto al hidrocarburo y al

agua. Esta reacción es significativamente más lenta que las reacciones de

pirólisis

[3]

, por lo que su contribución es menor en el modelo planteado y a

las condiciones estudiadas, sin embargo, fue considerada para tener un

modelo cinético más completo y riguroso.

El gráfico 6 muestra el perfil de temperatura desarrollado por Kunzru

[1]

para este modelo, el cual predice que la temperatura en los extremos del

reactor no es isotérmica, mientras que en el lecho del reactor se mantiene

aproximadamente constante. En el apéndice III, Tabla Nº4, se muestra una

comparación entre los resultados del modelo a temperatura constante y el

perfil de temperaturas con los resultados experimentales, donde con el perfil

de temperatura sub estima en su mayoría los resultados mientras que el

modelo isotérmico en su mayoría se sobre estima, exceptuando algunos

casos como los de C6H12 y C4H8 los cuales son afectados por alteración en los

datos iniciales con se explicó anteriormente.

Desarrollo y Validación de Modelos Cinéticos de Termólisis Aplicado a Reformación de Hidrocarburos Líquidos a Hidrógeno

Capítulo IV. Resultados y Análisis

65

GRÁFICO 6. PERFIL DE TEMPERATURA EN UN REACTOR

1200

1000

TEMPERATURA, (k)

800

600

400

200

0

0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

1

LONGITUD DEL REACTOR (Z/L), (m)

IV.3 Validación del Modelo de n-C7

Para La validación del modelo de termólisis de n-C7 se tomó en cuenta

las condiciones del sistema antes descrito, pero a este se le agregaron

algunas reacciones adicionales las cuales son la (19), (20) y (21) según se

describe en el modelo de pirólisis de n-C7 descrito en la sección de

Metodología Empleada. Kunzru

[2]

describe estas reacciones 19 a 21

utilizando un pseudocompuesto C4+ el cual estos autores describen con un

peso molecular cercano al del 1-hexeno (C6H12). Durante la implementación

de este modelo de pirólisis se substituyó este pseudocompuesto por el 1hexeno.